Avantages du procédé d'extrusion à froid

Comparée à d'autres méthodes de fabrication, l'extrusion à froid s'est imposée comme l'un des procédés les plus avancés dans le domaine de la déformation plastique des métaux et présente de nombreux avantages techniques et économiques.

Réduction significative de la consommation de matières premières

L'extrusion à froid est une méthode de plastification des métaux. Elle permet la transformation plastique du volume de métal sans endommager le métal, ce qui permet de réduire au minimum, voire d'éliminer, les copeaux et de donner au métal la forme et la taille voulues. Ce procédé élimine la grande quantité de copeaux métalliques produits lors de l'usinage, ce qui permet d'économiser beaucoup de matériaux métalliques.

Par conséquent, une tonne de matériau métallique peut être utilisée pour produire 2 tonnes, voire jusqu'à 3 à 5 tonnes de produit. Par exemple, la base en fer pur de l'équipement de communication illustré à la figure 1-72 est extrudée à froid, ce qui réduit la consommation de matériau à seulement un dixième du processus d'usinage initial. Cela signifie que le matériau d'un composant peut maintenant être utilisé pour fabriquer dix produits.

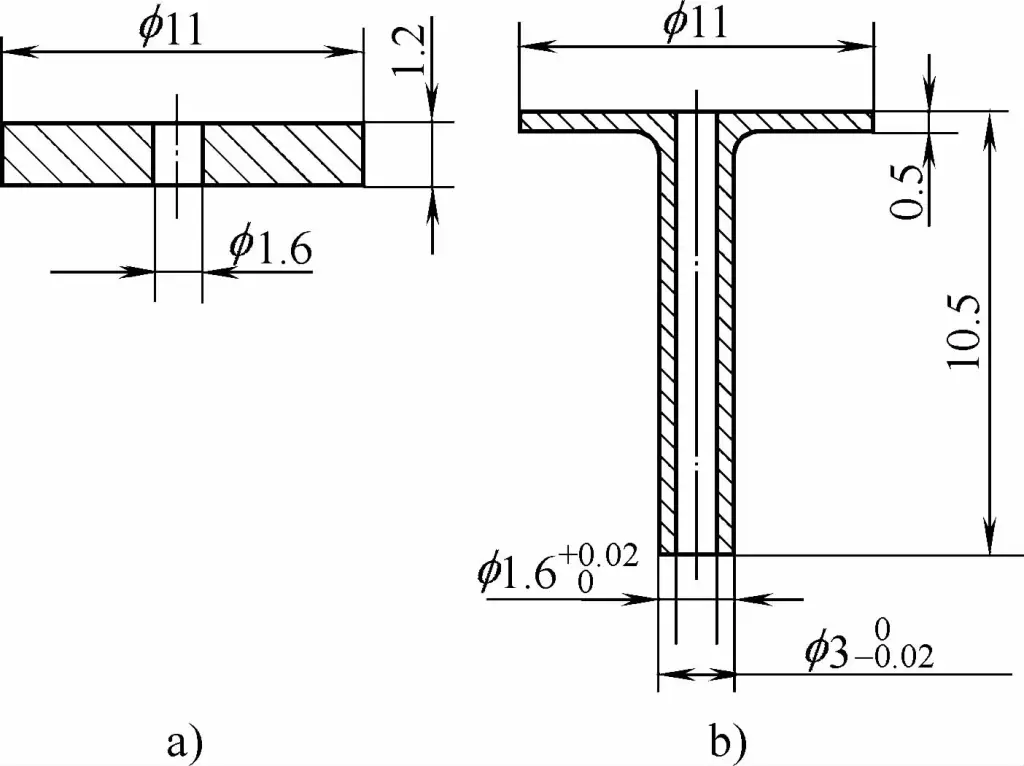

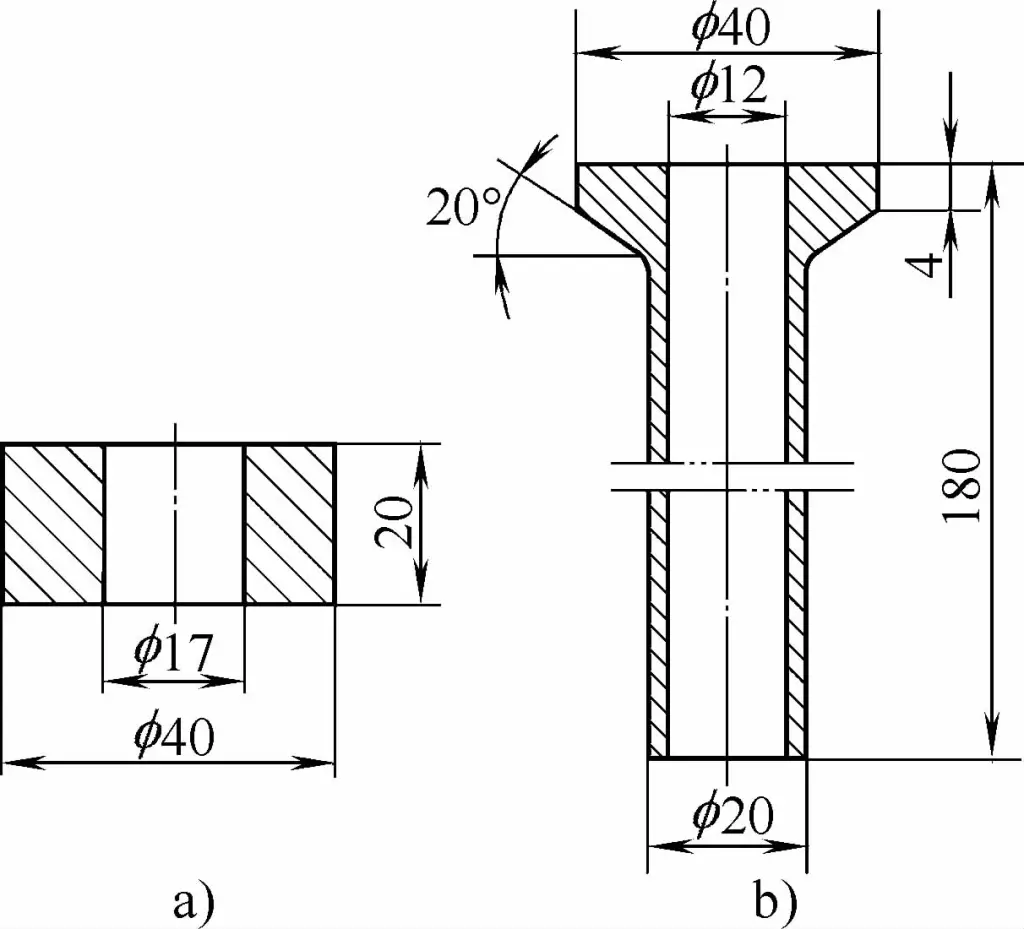

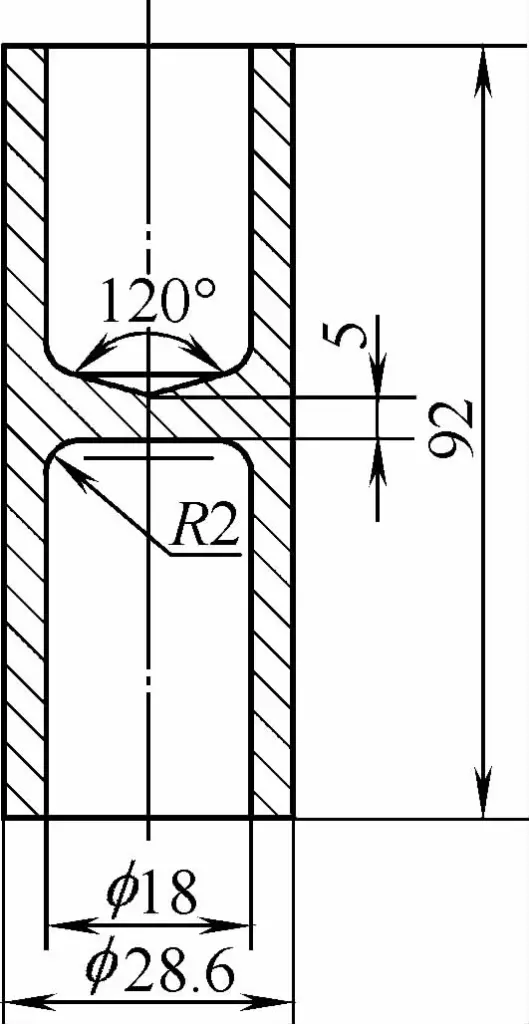

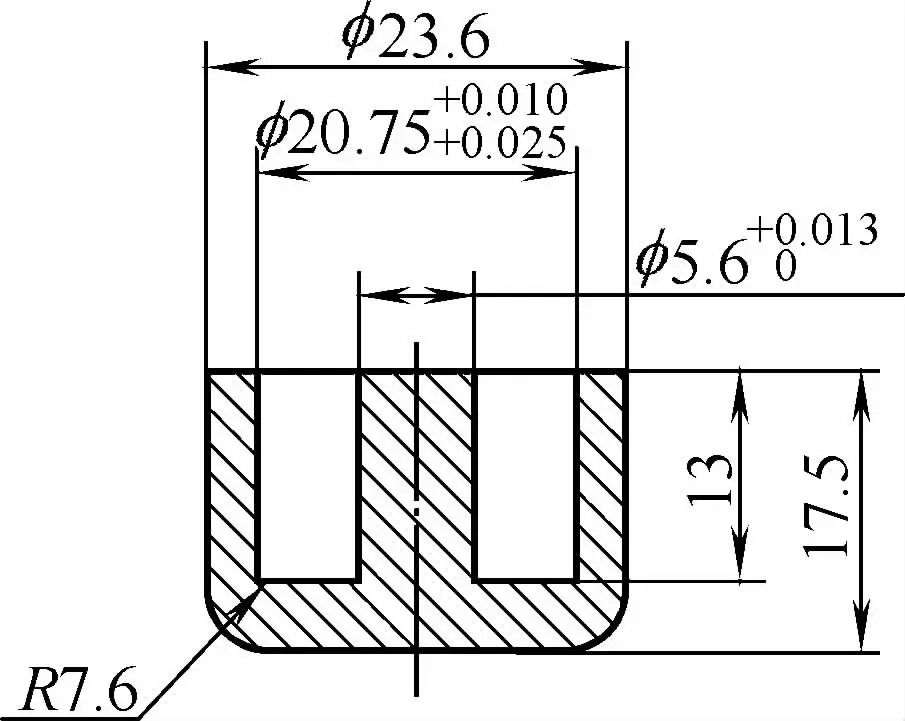

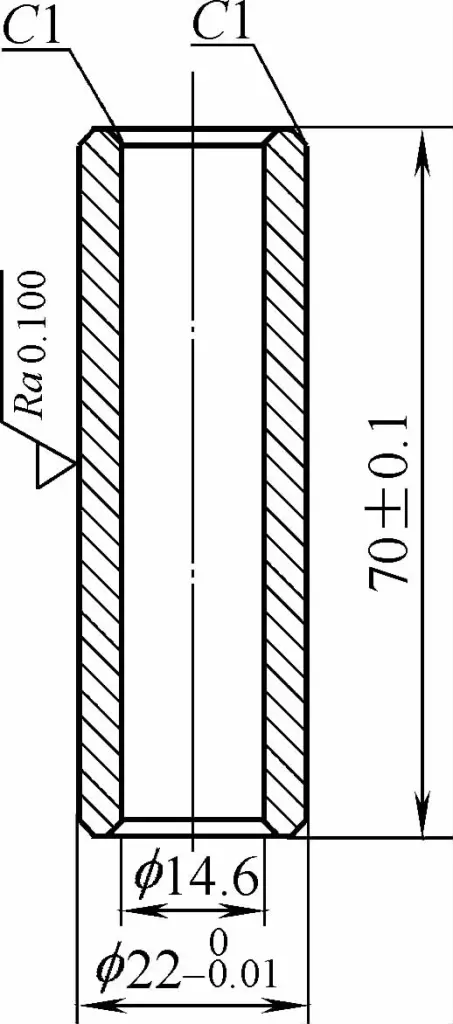

Le joint rotatif en aluminium pur illustré à la figure 1-73 était à l'origine usiné à partir d'une ébauche solide de Φ22mm×21mm. Après extrusion à froid, il ne nécessite plus qu'un matériau brut de Φ20,3mm×6mm, ce qui réduit la consommation de matériau à environ un quart de l'original. Le tuyau d'échappement en cuivre sans oxygène illustré à la figure 1-74 a été usiné à l'origine à partir d'une ébauche cylindrique de Φ40mm×180mm.

a) Flanc creusé

b) Pièce extrudéeFigure 1-75 Connecteur en acier inoxydable refroidi à l'eau

Aujourd'hui, grâce à l'extrusion à froid, il suffit d'une ébauche plate creuse de Φ40mm×17mm×20mm, ce qui permet d'économiser considérablement les matières premières, qui ne représentent plus qu'un neuvième de la quantité d'origine. Le composant du joint de refroidissement de l'eau du générateur de turbine double refroidi à l'eau illustré à la figure 1-75 est fabriqué en acier inoxydable austénitique. Après l'extrusion à froid, la consommation de matériau est réduite de moitié par rapport au processus d'usinage original.

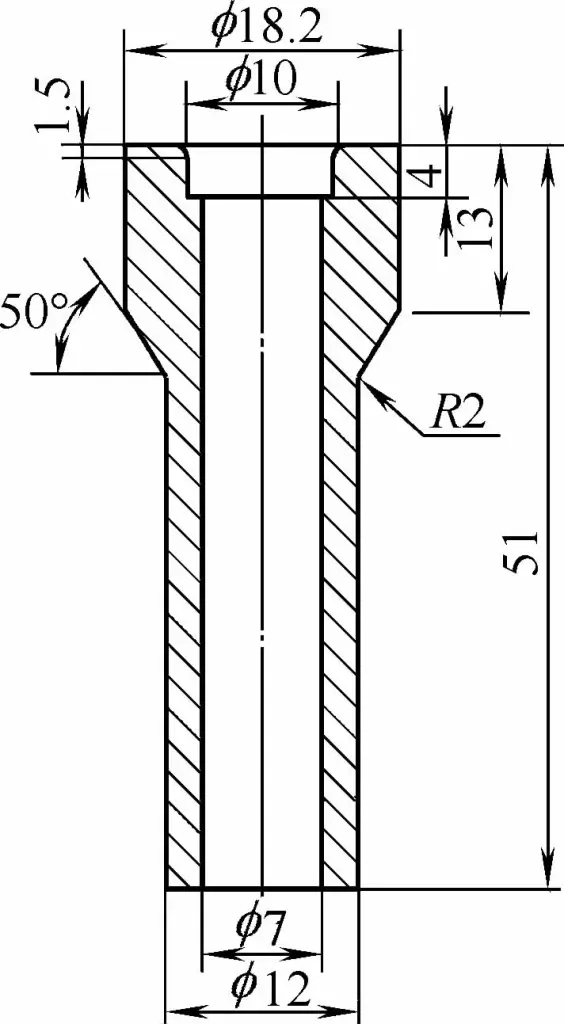

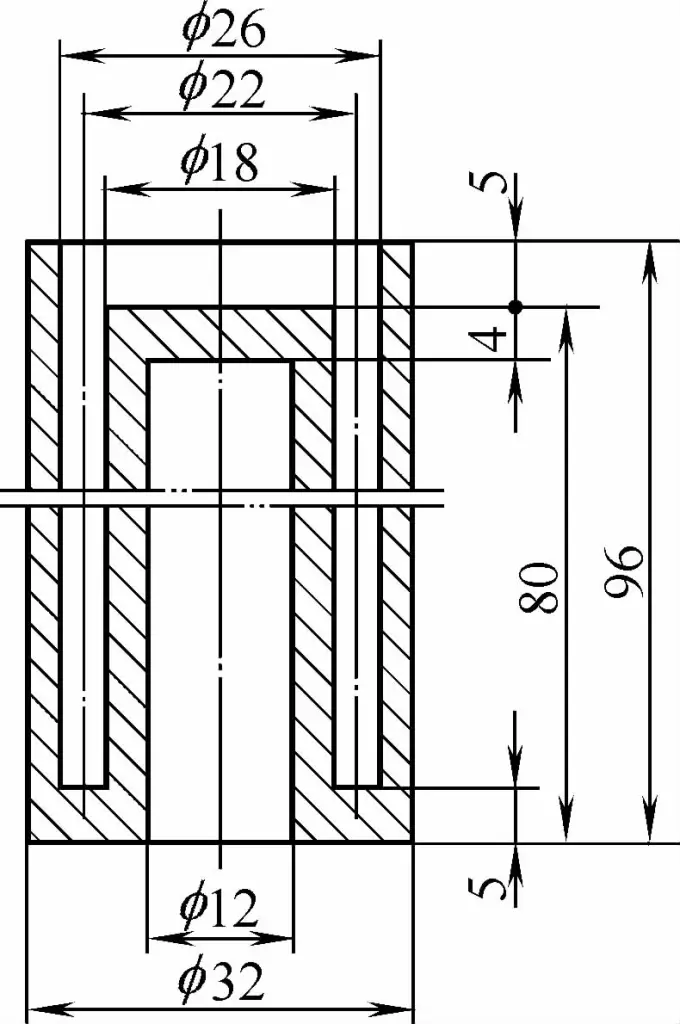

Le matériau de la pièce d'extrusion à froid de l'axe de piston du moteur automobile illustré à la figure 1-76 est un acier de construction faiblement allié 20Cr. Le processus d'usinage original avait un quota de consommation d'une seule pièce de 0,282 kg (axe de piston de marque Jump). Après le passage à l'extrusion à froid, il est tombé à 0,149 kg.

Productivité accrue

Les pièces extrudées à froid sont traitées sur une presse, qui est simple à utiliser, facile à maîtriser et très productive. La base en fer pur illustrée à la figure 1-72, par exemple, est difficile à usiner en raison de la souplesse du fer pur et de sa faible capacité de coupe. L'extrusion à froid permet non seulement d'économiser la matière première, mais aussi de multiplier par 30 la productivité.

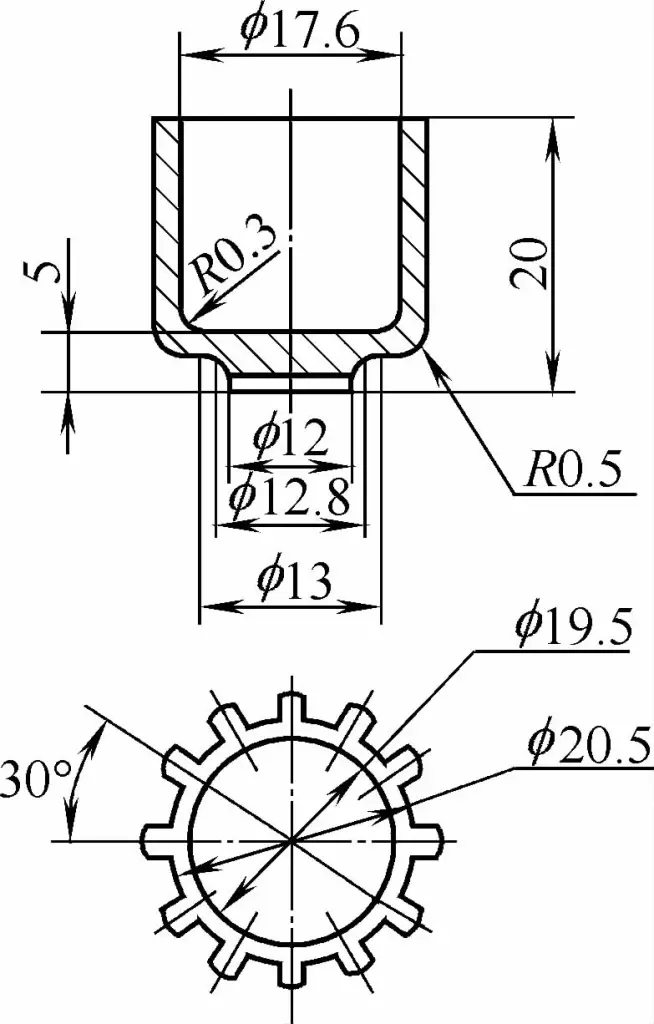

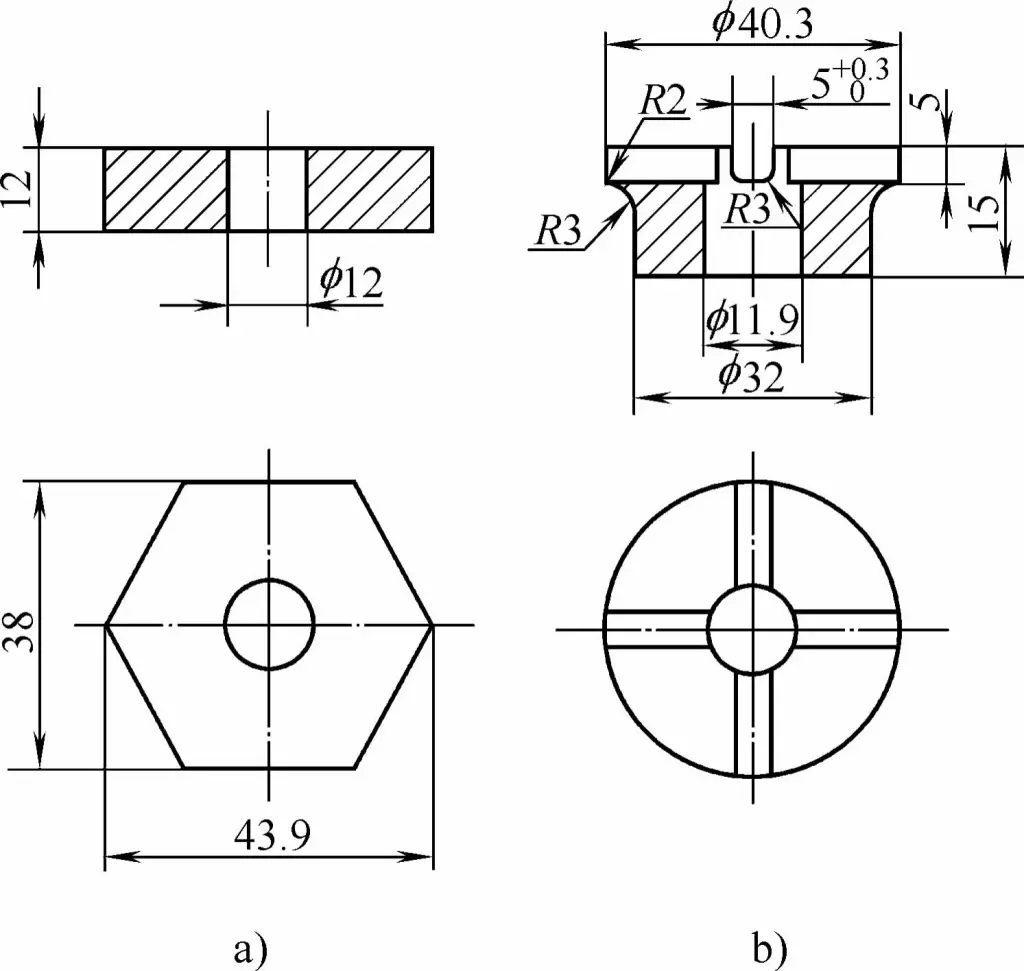

Le composant de commutateur haute tension en cuivre pur illustré à la figure 1-77 est fabriqué directement à partir d'une ébauche creuse hexagonale (sans déchets déposés sur la presse) par extrusion à froid, ce qui élimine les heures de travail de tournage et de fraisage (rainure transversale). Le connecteur à bouton en aluminium pur illustré à la figure 1-73, après avoir été traité par extrusion à froid, a vu son temps de traitement passer de 5,84 minutes en utilisant le traitement mécanique à seulement 1 minute.

Les heures de travail pour le connecteur en acier inoxydable refroidi à l'eau illustré à la figure 1-75 sont également passées de 15 minutes à 1,5 minute, améliorant ainsi l'efficacité de neuf fois. L'axe de piston de moteur automobile illustré à la figure 1-76, lorsqu'il est traité par extrusion à froid, peut améliorer la productivité de 3,2 fois par rapport au tournage (en utilisant l'axe de piston de la marque Leapfrog comme exemple).

Aujourd'hui, des machines automatiques pour l'extrusion à froid des axes de piston ont été produites, ce qui augmente encore la productivité. Le taux de production d'une machine automatique d'extrusion à froid équivaut à 100 tours horizontaux ou 10 tours automatiques à quatre axes.

Capacité à former des pièces de forme complexe

Sous le mouvement linéaire alternatif de la presse, des opérations d'usinage complexes peuvent être réalisées, produisant des pièces d'une grande complexité. pièces de forme. Comme le montre la figure 1-78, un condensateur variable multicouche fabriqué en aluminium pur, et la figure 1-79, un manchon double couche également fabriqué en aluminium pur, présentent tous deux des formes complexes et des dimensions réduites répondant à des exigences strictes.

Si l'on utilise des méthodes de découpe, non seulement le taux de production sera faible et la consommation de matériaux élevée, mais le processus de fabrication s'avérera également très difficile. En revanche, l'utilisation du procédé d'extrusion à froid le rend nettement plus pratique.

Amélioration des propriétés mécaniques des pièces

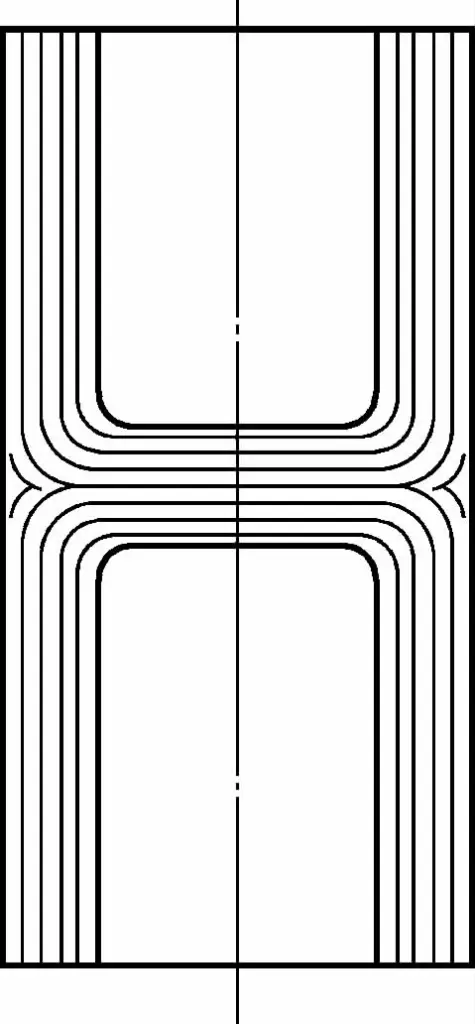

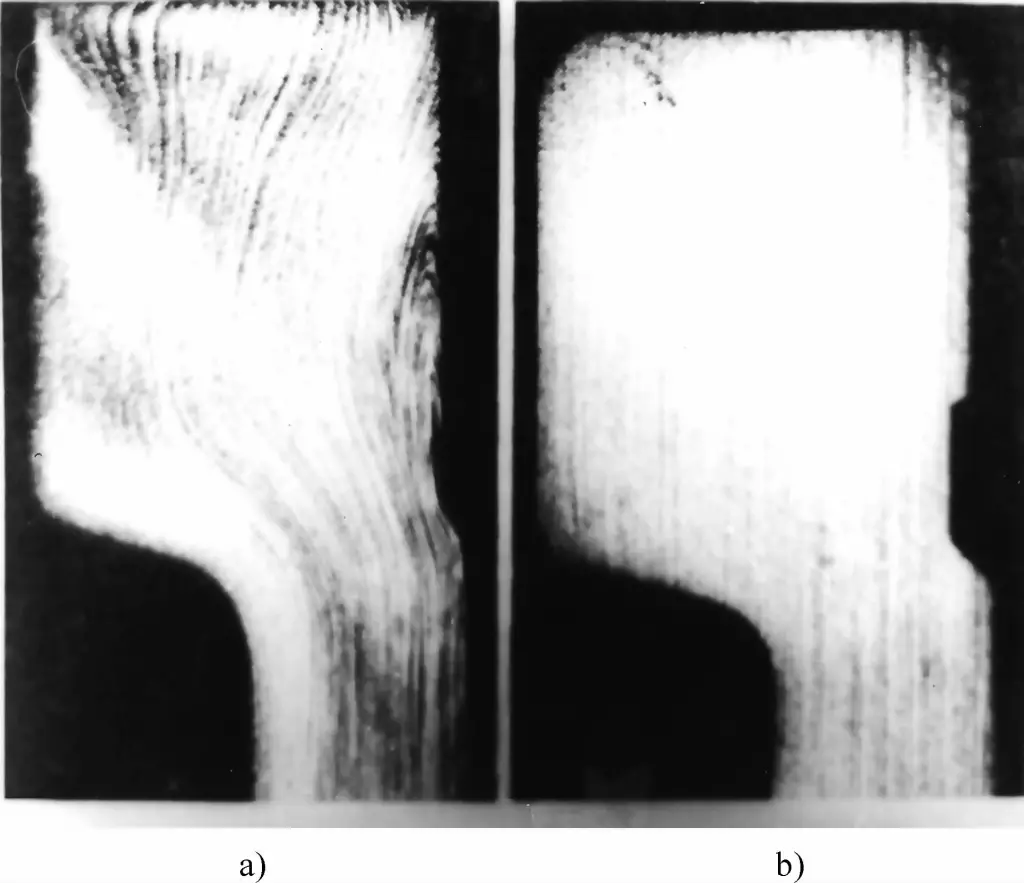

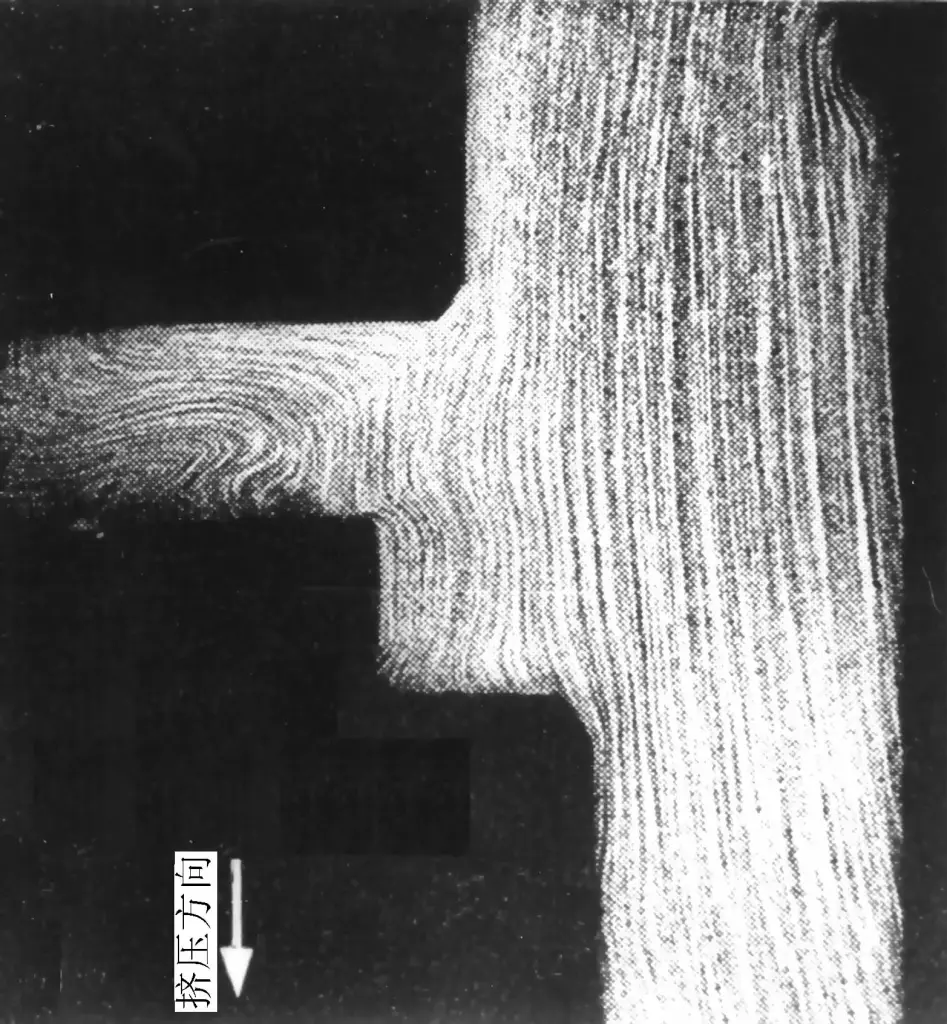

Au cours du processus d'extrusion à froid, le matériau métallique est soumis à une contrainte de compression triaxiale. Après la déformation par extrusion, la structure du grain du matériau métallique devient plus dense et les lignes de flux du métal ne sont pas interrompues, devenant des lignes de flux continues réparties le long du contour de la pièce extrudée, comme le montre la figure 1-80 pour les lignes de flux du métal d'un axe de piston extrudé à froid.

Les figures 1-81 et 1-82 montrent l'état des fibres sur diverses pièces extrudées à froid, sans qu'aucune discontinuité nette ne soit observée dans les fibres. Simultanément, comme l'extrusion à froid utilise les caractéristiques d'écrouissage de la déformation à froid des matériaux métalliques, elle augmente considérablement la résistance des pièces extrudées, offrant ainsi la possibilité de remplacer l'acier à haute résistance par de l'acier à faible résistance.

Par exemple, la Chine avait l'habitude de produire des axes de piston de moteur automobile par usinage, en utilisant de l'acier structurel faiblement allié 20Cr comme matière première. Toutefois, le passage à l'extrusion à froid permet d'améliorer les propriétés mécaniques des pièces des axes de piston, d'où l'utilisation d'acier à faible teneur en carbone 20.

Les mesures expérimentales ont montré que tous les indicateurs de performance mécanique sont plus élevés avec l'extrusion à froid qu'avec l'usinage, ce qui prouve qu'en passant à l'extrusion à froid pour l'usinage des axes de piston, l'acier 20 peut remplacer l'acier 20Cr d'origine.

Possibilité de produire des pièces d'une plus grande précision dimensionnelle et d'une plus faible rugosité de surface

L'extrusion à froid permet d'obtenir des composants présentant une excellente qualité de surface. Au cours du processus d'extrusion à froid, la surface du métal est repassée par la surface lisse du moule sous haute pression, ce qui permet d'obtenir une très faible rugosité de surface et d'améliorer considérablement la résistance de la surface. La rugosité de surface Ra des pièces typiques extrudées à froid est inférieure à 1,25 µm.

Avec un traitement approprié de la cavité du moule, en particulier lorsqu'une lubrification idéale est utilisée dans l'extrusion à froid des métaux non ferreux. métauxIl est possible d'obtenir une rugosité de surface supérieure à celle du meulage mais inférieure à celle du polissage (Ra=0,08~0,16µm). Ainsi, les pièces traitées par extrusion à froid peuvent avoir des surépaisseurs d'usinage réduites et, dans certains cas, aucune surépaisseur d'usinage n'est nécessaire pour répondre aux exigences techniques des dessins du produit.

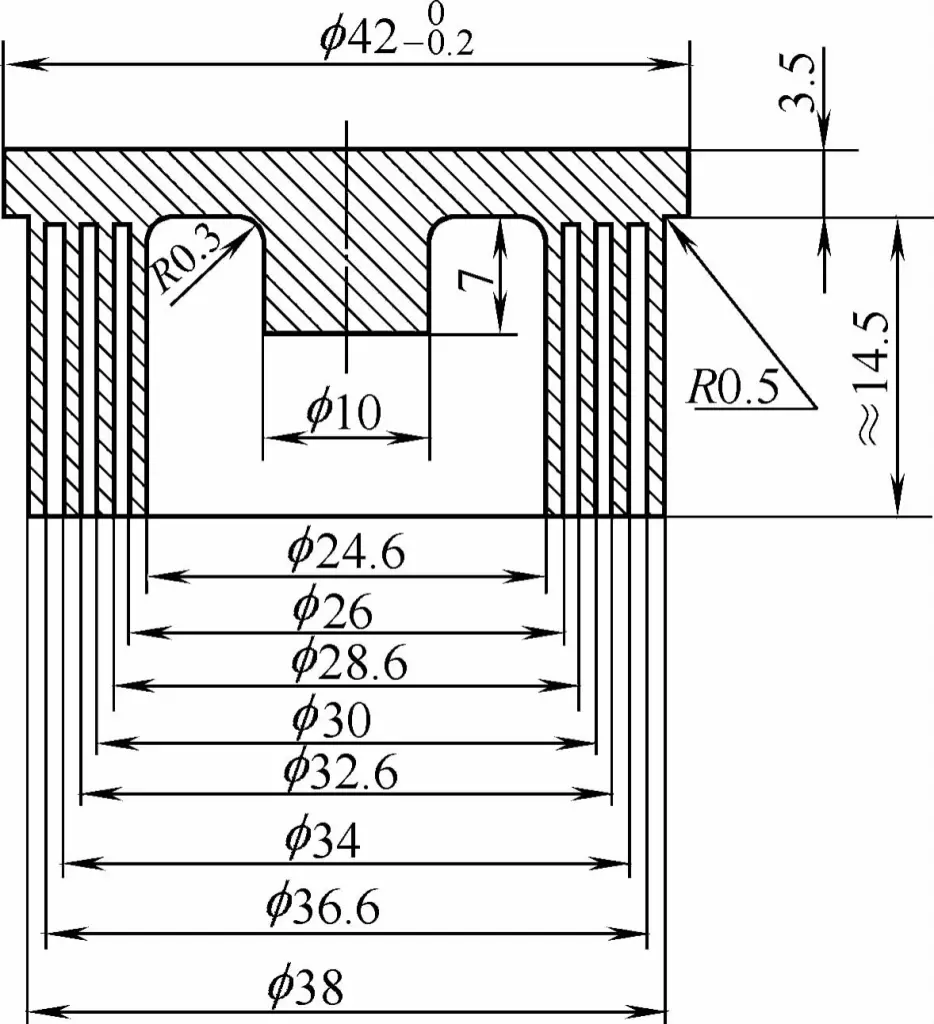

La précision dimensionnelle des pièces extrudées à froid peut généralement atteindre les niveaux de précision IT8~IT9, et la plage de tolérance pour les dimensions individuelles peut être contrôlée à 0,015 mm près. Par exemple, la tolérance dimensionnelle du trou intérieur du manchon de la navette de la machine à coudre en acier au carbone ordinaire, comme le montre la figure 1-83, n'est que de 0,015 mm.

L'extrusion à froid permet d'obtenir une rugosité de surface et une précision dimensionnelle idéales. Certaines pièces, après extrusion, n'ont plus besoin d'être découpées, ce qui ouvre la voie à l'extrusion à froid pour remplacer le forgeage, le moulage et le découpage de certaines pièces.

Raccourcir le cycle de production

L'extrusion à froid est un processus de déformation plastique du métal dans une cavité de moule fermée. Les pièces extrudées qui en résultent ne présentent pas de bavures, ce qui élimine la nécessité d'opérations d'ébavurage (ou de poinçonnage) ultérieures, raccourcissant ainsi le cycle de production.

Réduire les investissements en équipements

Par rapport au matriçage, l'extrusion à froid ne produit pas de bavures, ce qui élimine la nécessité d'utiliser des matrices et des presses d'ébavurage, réduisant ainsi considérablement l'investissement dans les équipements. En outre, l'extrusion à froid peut être réalisée sur des presses dédiées à l'extrusion à froid, des presses hydrauliques universelles ou même sur des presses générales non spécifiquement conçues pour l'extrusion à froid, telles que des presses universelles ou des presses à friction.

Réduction du coût de fabrication des pièces

L'extrusion à froid permet d'économiser considérablement les matières premières et le temps de traitement, ce qui réduit inévitablement le coût de fabrication des composants. Par exemple, l'axe de piston de voiture illustré à la figure 1-84 peut être fabriqué par découpage à partir d'acier rond ou par extrusion à froid, ou encore à partir d'un tube d'acier sans soudure. La comparaison des coûts de ces trois méthodes de transformation est présentée dans le tableau 1-6.

Les données du tableau 1-6 montrent que le coût du traitement des axes de piston par extrusion à froid est le plus bas, réduisant le coût de 45% par rapport au découpage, et de 29% par rapport au traitement à partir d'un tube d'acier sans soudure.

Tableau 1-6 : Comparaison des coûts des différentes méthodes de fabrication des axes de pistons automobiles

| Objet | Extrusion à froid | Usinage | Traitement des tubes d'acier sans soudure |

| Forme et taille de l'espace vierge | Acier rond étiré à froid Φ22.6mm | Acier rond laminé à chaud Φ25mm | Tube d'acier étiré à froid d25mm×5mm |

| Matériau standard Utilisation par pièce/kg | 0.149 | 0.282 | 0.14 |

| Coût des matériaux par pièce/USD | 6 | 9.9 | 12.6 |

| Temps de traitement par pièce/min | 2.5 | 5.5 | 3 |

| Délai de traitement Coût par pièce/USD | 6.25 | 13.75 | 7.5 |

| Coût du traitement thermique/USD | 2 | 2 | 2 |

| Coût total par pièce/USD | 14.25 | 25.65 | 22.1 |

Inconvénients du procédé d'extrusion à froid

Dans la pratique de la production à long terme, l'extrusion à froid a montré de nombreux avantages par rapport à d'autres procédés de fabrication, mais elle présente souvent certains problèmes. Les inconvénients du procédé d'extrusion à froid sont les suivants :

Résistance élevée à la déformation

Pendant l'extrusion à froid, la résistance à la déformation du matériau extrudé est élevée. Le cas le plus pratique est l'extrusion à froid de l'acier, où la résistance à la déformation peut atteindre plus de 2000MPa. Une pression aussi élevée impose des exigences plus élevées en matière de matériau, de structure et de fabrication des moules.

Courte durée de vie du moule

En raison de la pression unitaire élevée supportée par le moule d'extrusion à froid, qui peut atteindre 3 000 MPa, le moule est susceptible de s'user et de s'endommager. Bien que de nombreuses mesures efficaces aient été prises en termes de matériaux et de structure des moules, leur durée de vie reste inférieure à celle des moules d'emboutissage.

Selon des statistiques pertinentes, la durée de vie moyenne des moules convexes en acier utilisés pour l'extrusion positive est d'environ 20 000 pièces, et celle des moules concaves d'environ 30 000 pièces ; tandis que la durée de vie des moules utilisés pour le poinçonnage ou l'extrusion positive est d'environ 20 000 pièces, et celle des moules utilisés pour l'extrusion positive d'environ 30 000 pièces. dessin en profondeur est généralement supérieure à 100 000 pièces.

Exigences élevées pour les flans

Les exigences relatives aux flans lors de l'extrusion à froid sont plus élevées que pour d'autres procédés de transformation des métaux en plastique, faute de quoi le moule risque d'être endommagé. Les flans d'extrusion à froid doivent non seulement présenter des formes géométriques précises et une grande exactitude dimensionnelle, mais aussi subir certains traitements de recuit d'adoucissement et de lubrification de surface avant d'être déformés par extrusion à froid.

Exigences élevées pour les équipements d'extrusion à froid

Lors de la mise en œuvre du processus d'extrusion à froid, l'équipement d'extrusion à froid doit non seulement être plus résistant, mais aussi présenter une bonne rigidité. En outre, l'équipement doit avoir une bonne précision et un dispositif de sécurité fiable.

Champ d'application de la technologie d'extrusion à froid

L'analyse ci-dessus montre clairement que l'extrusion à froid est un procédé avancé supérieur, à haut rendement, à faible consommation et rentable, qui offre une valeur significative tant sur le plan technologique qu'économique.

Actuellement, la technologie de l'extrusion à froid a été largement adoptée dans divers secteurs industriels de notre pays, notamment l'automobile, les motocycles, l'instrumentation, les équipements de télécommunication, l'industrie légère, la construction, l'aérospatiale, la construction navale, l'armée et la quincaillerie. Elle est devenue un élément indispensable de l'industrie du métal et du plastique. techniques de formage.

L'extrusion à froid, en tant que catégorie unique de techniques de fabrication avancées produisant peu ou pas de copeaux, gagne en importance. Si les inconvénients de l'extrusion à froid sont secondaires par rapport à ses avantages, ils sont relatifs aux conditions technologiques actuelles.

Avec le développement rapide de la science et de la technologie, la recherche et le développement de nouveaux matériaux en acier pour les moules et la rationalisation de la conception de la structure des moules, les problèmes seront résolus et les avantages seront pleinement exploités. On peut donc s'attendre à ce que ce procédé avancé de formage métallo-plastique joue un rôle de plus en plus important et trouve une application plus large dans diverses industries.