1. Introduction

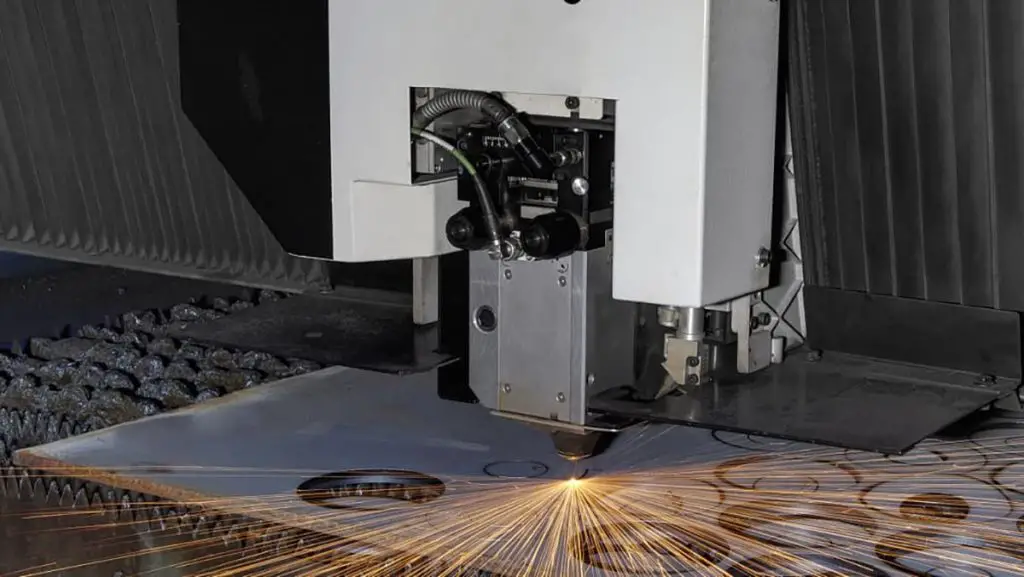

Pour répondre à la forte demande de tôles irrégulières dans les processus de production de masse des entreprises de machines industrielles contemporaines, les machines de découpe laser sont largement utilisées en raison de leurs avantages, tels que des vitesses de coupe rapides et des surfaces de coupe lisses lors de la découpe de tôles irrégulières de moins de 30 mm.

De nombreux facteurs influencent la qualité de la découpe laser, notamment le type et la pureté du gaz de découpe, les paramètres de découpe, la rationalité du processus de mise en page, la capacité technique globale de l'opérateur et le degré de compréhension de l'équipement.

Cet article se concentre sur les problèmes techniques qui nécessitent une attention particulière, notamment les paramètres du programme de découpe, la disposition, la vitesse de découpe, la puissance de sortie du laser et le gaz auxiliaire.

2. Caractéristiques de la découpe laser CNC

Découpe au laser Il s'agit de l'utilisation d'un miroir de focalisation pour concentrer le faisceau laser sur la surface du matériau, le faire fondre ou le vaporiser dans son ensemble et souffler le matériau fondu à l'aide d'un gaz comprimé coaxial avec le faisceau laser.

Le faisceau laser et le matériau se déplacent l'un par rapport à l'autre le long d'une certaine trajectoire pour découper le matériau dans une forme prédéterminée.

Avec le développement de l'industrie moderne, la demande de technologie de coupe dans le traitement des produits est de plus en plus forte.

Par rapport aux méthodes de coupe traditionnelles, la découpe au laser présente les avantages d'une vitesse de coupe plus rapideIl offre une grande souplesse d'utilisation, une plus grande précision, un trait de scie plus petit et une plage de coupe plus large. C'est pourquoi il a été largement utilisé dans la transformation des machines modernes.

3. Facteurs affectant la qualité des machines de découpe laser CNC

1. L'état de la matière première pendant le fonctionnement de la CNC machine de découpe laser est un facteur important qui affecte la qualité de la découpe laser.

L'état du matériau affecte son absorption du faisceau laser, en particulier la rugosité et la couche d'oxyde du matériau, qui peuvent grandement influencer le taux d'absorption du faisceau laser.

En outre, si la surface du matériau est corrodée ou recouverte d'une épaisse couche d'huile, cela peut non seulement affecter la vitesse de coupe, mais aussi entraîner une coupe incomplète ou des surfaces de coupe rugueuses/dentelées avec des bavures excessives.

Par conséquent, lors de l'utilisation de matières premières pour la découpe au laser, il est nécessaire de s'assurer que la surface du matériau est exempte de rouille et d'huile, et de suivre le principe de découpe des pièces de la plus grande à la plus petite taille en fonction de l'utilisation raisonnable du matériau.

2. La température de l'environnement de traitement affecte également la qualité de la découpe de la machine de découpe laser, en particulier pendant la saison estivale chaude.

Pour les équipements qui ne sont pas scellés, tels que l'ensemble du corps de la machine de découpe laser, les unités de refroidissement par eau ne peuvent fonctionner normalement qu'à des températures comprises entre 18 et 21 ℃.

La température de l'atelier pouvant atteindre 32-33 ℃ en été, la température de l'unité de refroidissement de l'eau a du mal à baisser, ce qui peut entraîner une baisse de l'énergie de la machine de découpe laser et un faisceau laser insuffisant.

3. Lors de la mise en page, l'espacement entre les feuilles d'une épaisseur inférieure à 20 mm doit être maintenu à 10 mm, mais dans le cas de feuilles étroites et longues (longueur supérieure à 3 mètres), l'espacement des côtés longs doit être ajusté en fonction de la situation réelle.

4. La fonction de découpe de deux pièces avec une arête commune peut améliorer l'utilisation des matériaux et réduire les écarts de découpe dans une certaine mesure.

C'est pourquoi il convient d'opter autant que possible pour la coupe à arêtes vives lors de l'usinage de la tôle.

5. Au cours du processus de mise en page, il convient de choisir la taille de tôle appropriée en fonction de la taille et de la forme des pièces à mettre en page, et de prendre en compte les économies de matériaux.

6. Il est également nécessaire de prêter attention à l'espacement entre les crémaillères de la machine de découpe au laser.

Pour les pièces plus petites que la distance entre les crémaillères, elles doivent être placées perpendiculairement à la direction des crémaillères pendant le processus de disposition afin d'éviter qu'elles ne tombent sous la table de travail après la découpe, ce qui n'est pas pratique pour le prélèvement des matériaux.

Pour les pièces dont les dimensions sont inférieures à la distance entre les crémaillères, des micro-connexions peuvent être utilisées pour le traitement.

7. Les problèmes de bavures et de scories sont dus à des facteurs tels qu'une vitesse de coupe trop rapide ou trop lente, ainsi qu'à la combustion et au vieillissement de la buse de coupe de l'appareil laser. Ces facteurs peuvent entraîner la formation de bavures et de scories sur le bord des pièces pendant le processus de découpe. processus de découpe au laser.

8. Les principales causes d'erreurs dans les pièces découpées au laser sont les suivantes :

- (1) Déformation thermique de la matière première ;

- (2) Erreurs de rectitude et de parallélisme des rails de guidage de l'équipement ;

- (3) Erreurs de parallélisme entre la surface d'appui de la matière première et les rails de guidage de l'équipement ;

- (4) Erreurs de perpendicularité entre la buse de coupe et la surface de la matière première ;

- (5) Facteurs humains. La déviation diagonale des pièces est un défaut de coupe courant dans la découpe laser, principalement causé par le mécanisme d'entraînement et de déplacement de l'équipement lui-même. Lorsque l'équipement fonctionne pendant une longue période, les pièces de transmission s'usent et les engrenages latéraux deviennent lâches ou mal alignés, ce qui entraîne des écarts déraisonnables au cours du processus d'installation.

9. Dans le processus de mise en page laser, le sens de coupe par défaut est le sens des aiguilles d'une montre.

Par conséquent, la disposition doit se faire selon le principe de la non-déformation des pièces, et la position du point de perforation doit être choisie de manière raisonnable.

En même temps, il doit minimiser les écarts de coupe et maximiser l'efficacité de l'appareil laser. Il est nécessaire de suivre strictement les exigences établies pour la mise en page et de prêter attention à l'emplacement des points de perforation et à la séquence de découpe des pièces pour éviter toute déformation.

10. Le point d'entrée de la coupe doit être placé autant que possible sur l'angle et la surface de soudure de la pièce afin de garantir la qualité de l'aspect extérieur de la pièce.

11. En raison de certaines lacunes des logiciels existants en matière de perforation, il est nécessaire de vérifier les points de perforation une fois la mise en page terminée afin d'éviter une perforation irrégulière à l'intérieur de la pièce ou de ne pas respecter le processus requis par le dessin.

12. Lors du processus de tri des pièces, le principe de classement du plus grand au plus petit, de l'extérieur à l'intérieur et de l'avant à l'arrière doit être respecté afin de minimiser l'écart de coupe et d'améliorer l'efficacité du travail.

13. Le pliage des pièces et l'assemblage des soudures doivent être combinés organiquement avec le processus de coupe. Lorsque les côtés adjacents des pièces sont pliés, le congé de pliage doit être laissé. Lorsque les soudures sont assemblées à l'aide de tenons, les trous de positionnement et les goupilles doivent être réservés sur les pièces coupées.

Bien que la découpe au laser présente de nombreux avantages, il convient de tenir compte de certaines des questions susmentionnées lors de son utilisation afin d'améliorer l'efficacité de la production, d'augmenter le taux d'utilisation de l'acier et de réduire l'intensité de la main-d'œuvre.

Cependant, la machine de découpe au laser présente également certains inconvénients, tels qu'un arc lumineux puissant, un bruit élevé et la production de gaz et de fumées nocifs, qui peuvent polluer l'environnement de travail dans une certaine mesure.

En outre, la température ambiante, le débit du gaz de coupe et la vitesse de coupe ont une incidence sur la qualité des pièces.

Si ces facteurs ne sont pas bien maîtrisés, la qualité de la découpe risque de ne pas être idéale par rapport à l'oxycoupage, qui est plus simple et moins coûteux.

En général, pour l'oxycoupage de tôles minces, la qualité de la surface de la pièce est meilleure que celle de l'oxycoupage, et il y a moins de bavures et de scories. Toutefois, avec les progrès de la technologie, les techniciens de l'ingénierie résolvent progressivement les problèmes susmentionnés.

14. Vitesse de coupe : lorsque la puissance du laser et la pression du gaz auxiliaire sont constantes, la vitesse de coupe présente une relation inverse non linéaire avec la largeur de coupe. Lorsque la vitesse de coupe augmente, la largeur de coupe diminue. Inversement, lorsque la vitesse de coupe diminue, la largeur de coupe augmente. La vitesse de coupe a une relation parabolique avec la rugosité de la surface de la section de coupe.

Lorsque la vitesse de coupe diminue, la rugosité de la surface de la section augmente. Lorsque la vitesse de coupe augmente, la rugosité de la surface s'améliore. Lorsque la vitesse de coupe optimale est atteinte, la rugosité de la surface de la section de coupe est minimale. Lorsque la vitesse de coupe augmente jusqu'à une certaine valeur, il devient impossible de couper la plaque.

15. Puissance de sortie du laser : la puissance du laser influe considérablement sur l'épaisseur, la vitesse et la largeur de coupe, ainsi que sur la qualité de la coupe. D'une manière générale, plus la puissance du laser est élevée, plus la plaque qui peut être découpée est épaisse et plus la vitesse de découpe peut être améliorée. À partir d'une certaine plaque épaisseur et vitesse de coupeIl existe une plage optimale de puissance laser. Dans cette plage, la rugosité de la surface de coupe est la plus faible. Si l'on s'écarte de cette plage, la rugosité augmente. Une augmentation ou une diminution supplémentaire de la puissance produira des défauts de brûlure ou de scories.

16. L'effet du gaz auxiliaire de coupe sur la qualité de la coupe : Le gaz auxiliaire de coupe comprend l'oxygène, l'azote et l'air comprimé.

L'oxygène est principalement utilisé pour découper des plaques d'acier à faible teneur en carbone. Plus l'oxygène est pur, plus la surface de coupe est brillante. La présence d'eau et d'impuretés dans l'oxygène affecte gravement la rugosité de la surface de coupe.

Pour une meilleure qualité de découpe des tôles épaisses, il est recommandé d'utiliser de l'oxygène d'une pureté supérieure à 99,999%. La pression d'oxygène utilisée pour la découpe des tôles d'acier au carbone augmente avec l'épaisseur de la tôle.

L'azote est principalement utilisé pour coupe de l'acier inoxydable et les alliages d'aluminium. Plus la pression d'azote utilisée est élevée, plus la plaque pouvant être découpée est épaisse. Si l'azote est moins pur, la surface de coupe jaunira et la luminosité diminuera.

L'air comprimé est principalement utilisé pour couper des tôles minces de moins de 3 mm. Il est difficile d'obtenir une bonne qualité de coupe pour les plaques d'épaisseur moyenne.

3. Conclusion

En conclusion, les situations ci-dessus ont permis d'explorer certaines questions techniques liées aux réglages du programme laser, à la disposition, à la vitesse de coupe, à la puissance de sortie du laser et au gaz auxiliaire de coupe.

En raison des limites de l'expérience théorique et pratique de l'auteur, il peut y avoir des erreurs et une analyse insuffisante des problèmes techniques liés à l'utilisation des machines de découpe au laser.

Par conséquent, les lecteurs et les collègues sont invités à formuler des suggestions utiles.