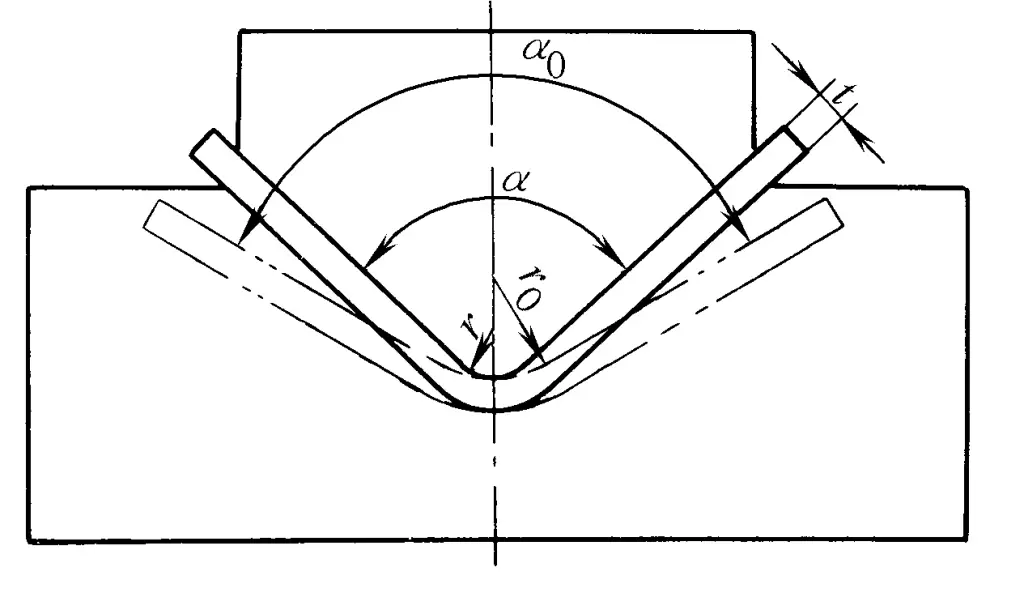

Comme indiqué précédemment, la déformation plastique et la déformation élastique coexistent lors du pliage et, une fois la charge externe supprimée, la pièce rebondit, ce qui rend ses dimensions incompatibles avec celles du moule (voir figure 1).

Le retour élastique est généralement représenté par la variation de l'angle : lors d'un cintrage avec un grand rayon de courbure, il est nécessaire de calculer non seulement l'angle de retour élastique, mais aussi la variation du rayon de cintrage.

I. Principaux facteurs influençant le retour élastique

1. Propriétés mécaniques du matériau

Plus la limite d'élasticité σ s plus le module d'élasticité E est faible, et plus l'écrouissage est intense (valeurs k et n élevées), plus le retour élastique est important.

2. Rayon de courbure relatif r/t

Lorsque r/t est petit, la déformation tangentielle globale sur la surface extérieure de l'ébauche de pliage est importante. Bien que la valeur numérique de la déformation élastique augmente également, la proportion de la déformation élastique dans la déformation totale diminue. Par conséquent, le rapport de la angle de retour élastique par rapport à la flexion L'angle de courbure △α/α et le rapport du retour élastique de courbure au rayon de courbure △ρ/ρ diminuent tous deux à mesure que le rayon de courbure diminue.

3. Angle de flexion α

Plus l'angle de flexion α est grand, plus la zone de déformation est longue, et donc plus l'angle de retour élastique est grand, mais cela n'affecte pas le rebond du rayon de courbure.

4. Méthodes de pliage et structures des matrices

Les différentes méthodes de pliage et structures des matrices ont un impact significatif sur le processus de pliage, les conditions de contrainte et l'influence sur les zones déformées et non déformées de l'ébauche, de sorte que les valeurs du retour élastique varient également.

5. Force de flexion

Dans la production réelle, on utilise souvent des méthodes de pliage avec une certaine composante de correction, ce qui permet à la presse d'exercer une force supérieure à celle nécessaire à la déformation par pliage. À ce moment-là, l'état de contrainte et la nature de la déformation dans la zone de déformation par flexion présentent certaines différences par rapport à la flexion pure, et plus la force appliquée est importante, plus cette différence est significative. Lorsque la force de correction est très importante, elle peut changer complètement la nature de l'état de contrainte dans la zone de déformation à blanc et faire en sorte que la zone de non-déformation devienne également une zone de déformation.

6. Le frottement

Le frottement entre la surface de l'ébauche de pliage et la surface de la matrice peut modifier l'état de contrainte des différentes parties de l'ébauche de pliage, en particulier lors du pliage en plusieurs parties avec des courbures différentes, l'impact du frottement est plus important.

On pense généralement que le frottement peut augmenter la contrainte de traction dans la zone de déformation par flexion dans la plupart des cas, ce qui rapproche la forme de la pièce de celle de la matrice. Cependant, lors du pliage par étirement, l'impact du frottement est souvent négatif.

7. Écart d'épaisseur

Si l'épaisseur de l'ébauche varie fortement, pour une matrice donnée, l'espace de travail réel varie, et donc la valeur du retour élastique aussi.

II. Calcul approximatif

En flexion libre, la formule simplifiée pour estimer l'angle de retour élastique est présentée dans le tableau 1.

Tableau 1 Formule approximative de calcul de l'angle de retour élastique en flexion libre

| Méthode de pliage | Formule de calcul de l'angle de retour élastique β (côté unique) |

| Pliage de pièces en forme de V | tanβ = 0. 375l/Kt-σs/E |

| Pliage de pièces en U | tanβ = 0,375l1/Kt-σs/E |

Remarque :

Le coefficient K, déterminé par la position de la couche neutre ;

l---distance du point d'appui, c'est-à-dire la largeur de l'ouverture de la filière ;

l 1 ---bras de levier de flexion, l 1 = rcoup de poing + rmourir + 1.25t.

Lors d'un pliage avec un coussin de pression, la valeur du retour élastique dépend non seulement des valeurs de r/t, l/t et α, mais aussi du réglage de la presse et du degré d'écrouissage du métal.

III. Données empiriques

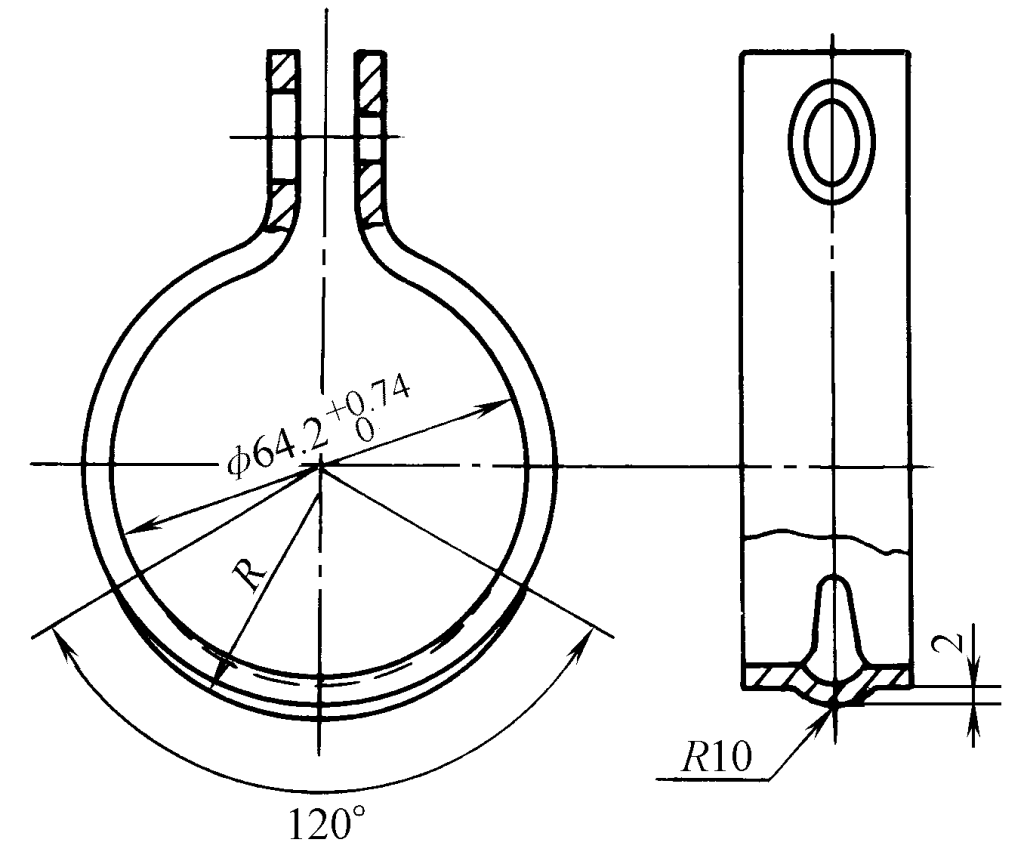

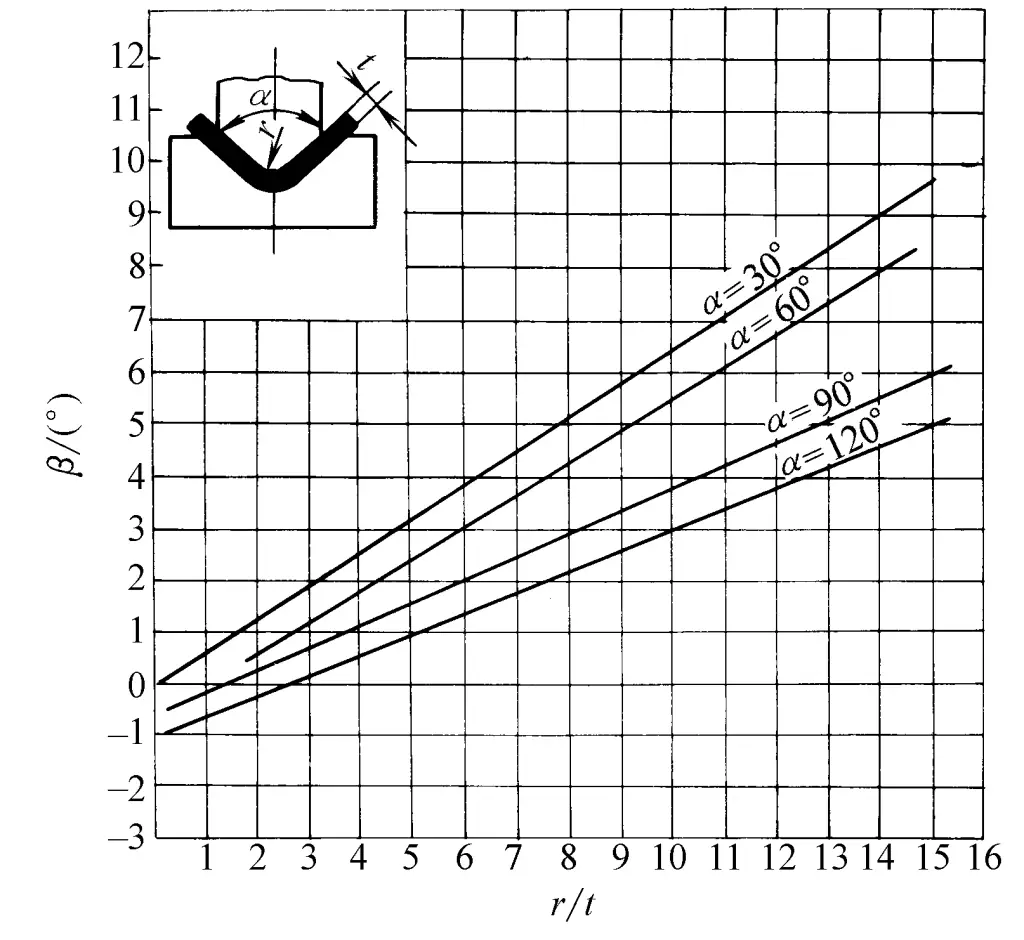

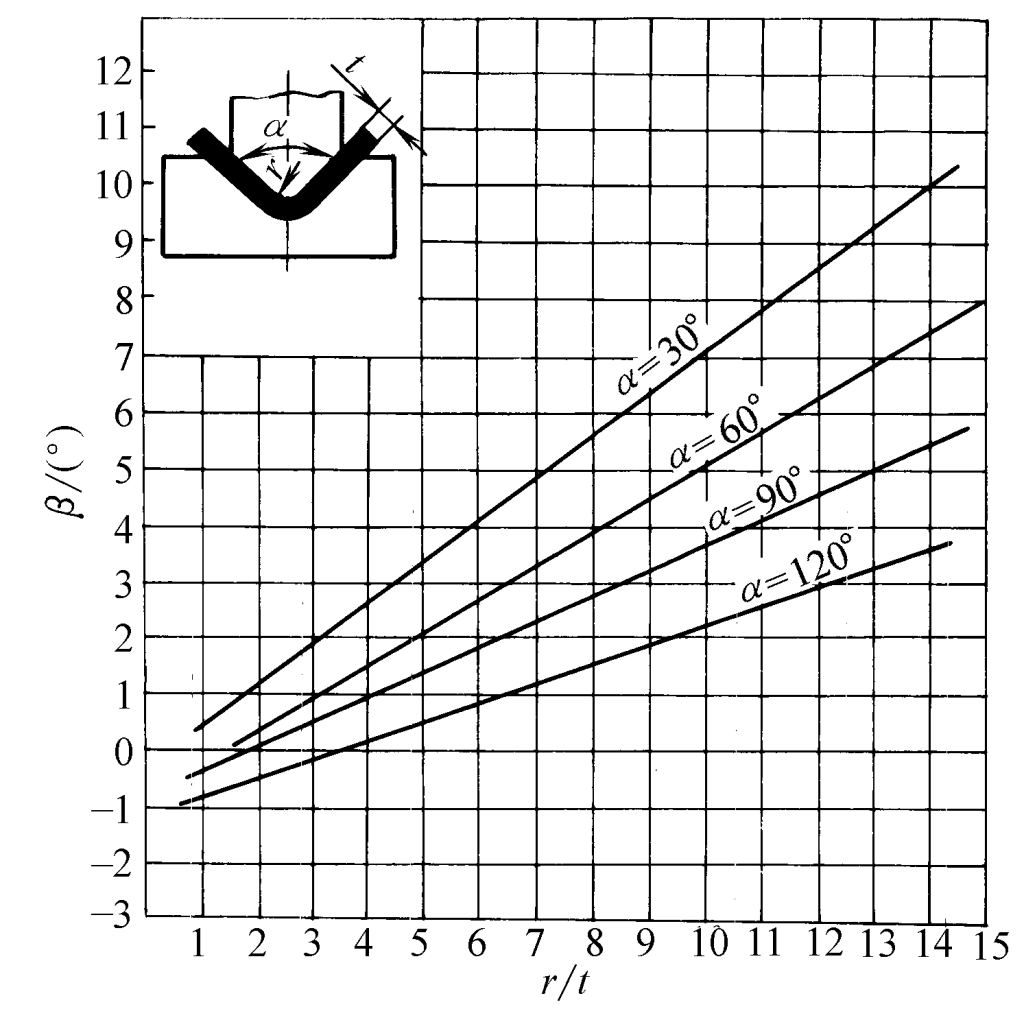

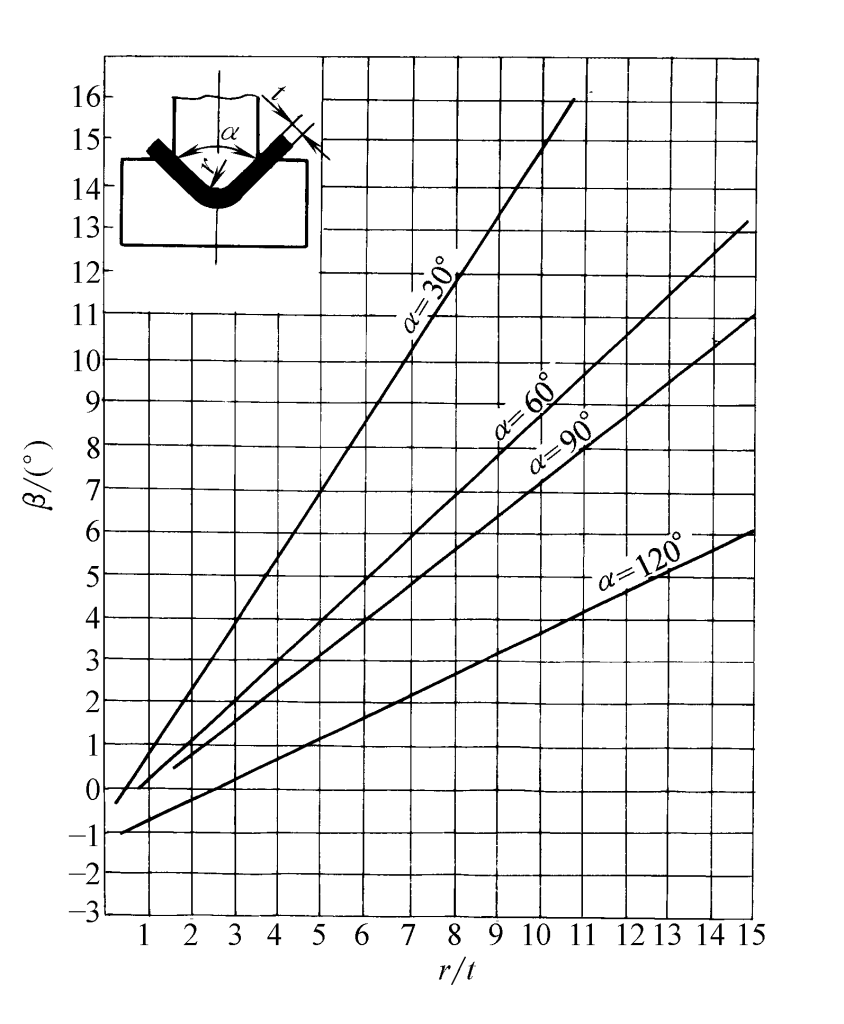

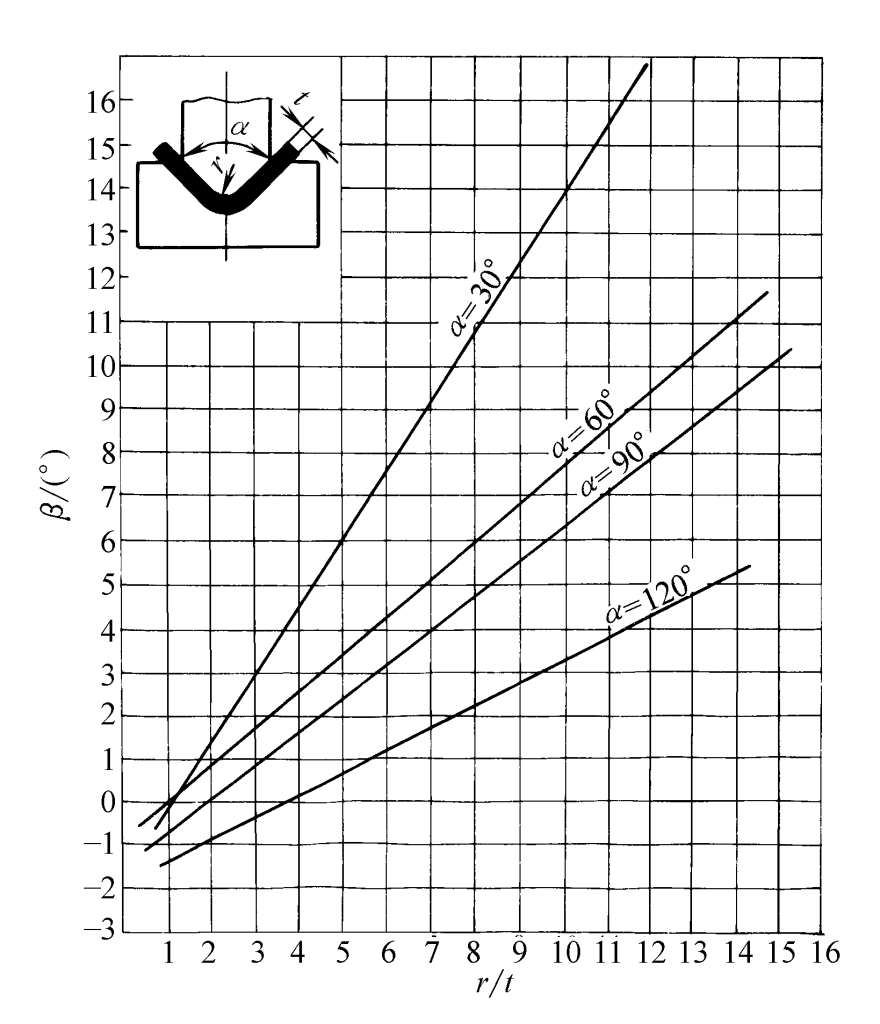

Pour les tôles en acier au carbone soumises à une flexion en V, la relation entre l'angle de retour élastique β et r/t est illustrée dans les figures 2 à 5.

- Lorsque α = 30°, β = 0,75r/ t -0,39

- Lorsque α = 60°, β = 0. 58r/ t -0. 80

- Lorsque α = 90°, β = 0. 43r/ t -0. 61

- Lorsque α = 120°, β = 0,36r/ t -1,26

- Lorsque α = 30°, β = 0,69r/t -0,23

- Lorsque α = 60°, β = 0,64r/t -0,65

- Lorsque α = 90°, β = 0,434r/t -0,36

- Lorsque α = 120°, β = 0,37r/t -0,58

- Lorsque α = 30°, β = 1,59r/t -1,03

- Lorsque α = 60°, β = 0,95r/t -0,94

- Lorsque α = 90°, β = 0,78r/t -0,79

- Lorsque α = 120°, β = 0,46r/t -1,36

- Lorsque α = 30°, β = 1,51r/t -1,48

- Lorsque α = 60°, β = 0,84r/t -0,76

- Lorsque α = 90°, β = 0,79r/t -1,62

- Lorsque α = 120°, β = 0,51r/t -1,71

IV. Principales mesures de réduction du retour élastique

1. Dans des conditions proches du cintrage pur, les corrections nécessaires peuvent être apportées à la forme de la partie active du moule de cintrage sur la base du calcul des valeurs de retour élastique ou de données empiriques.

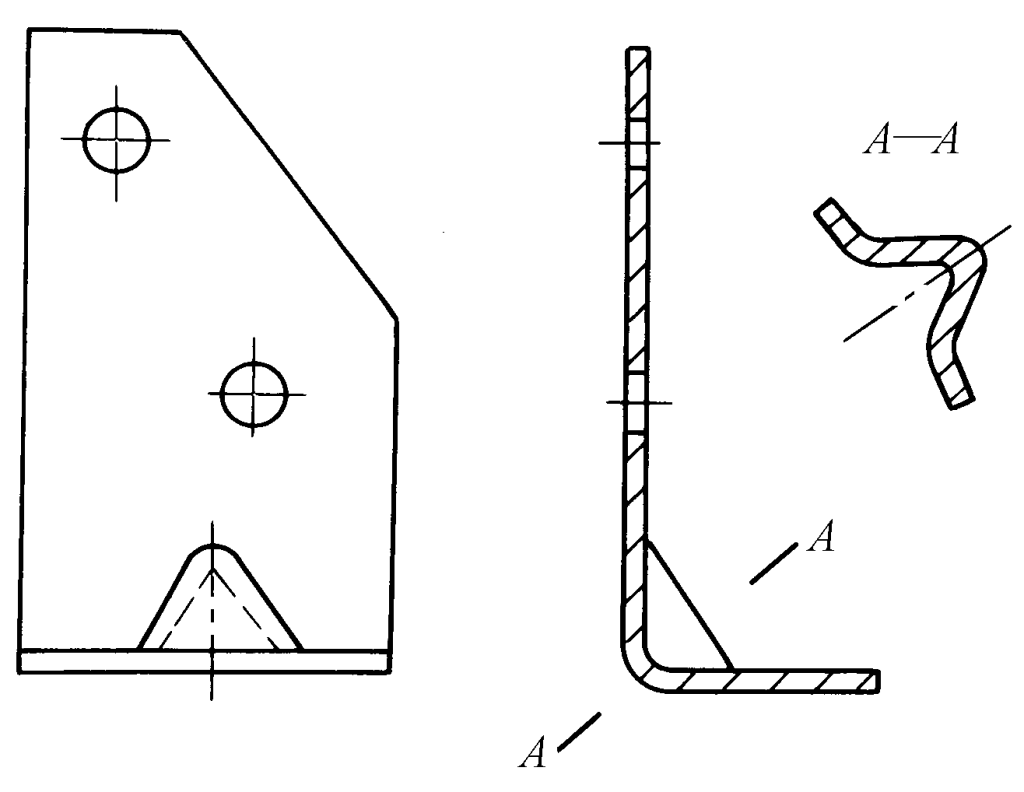

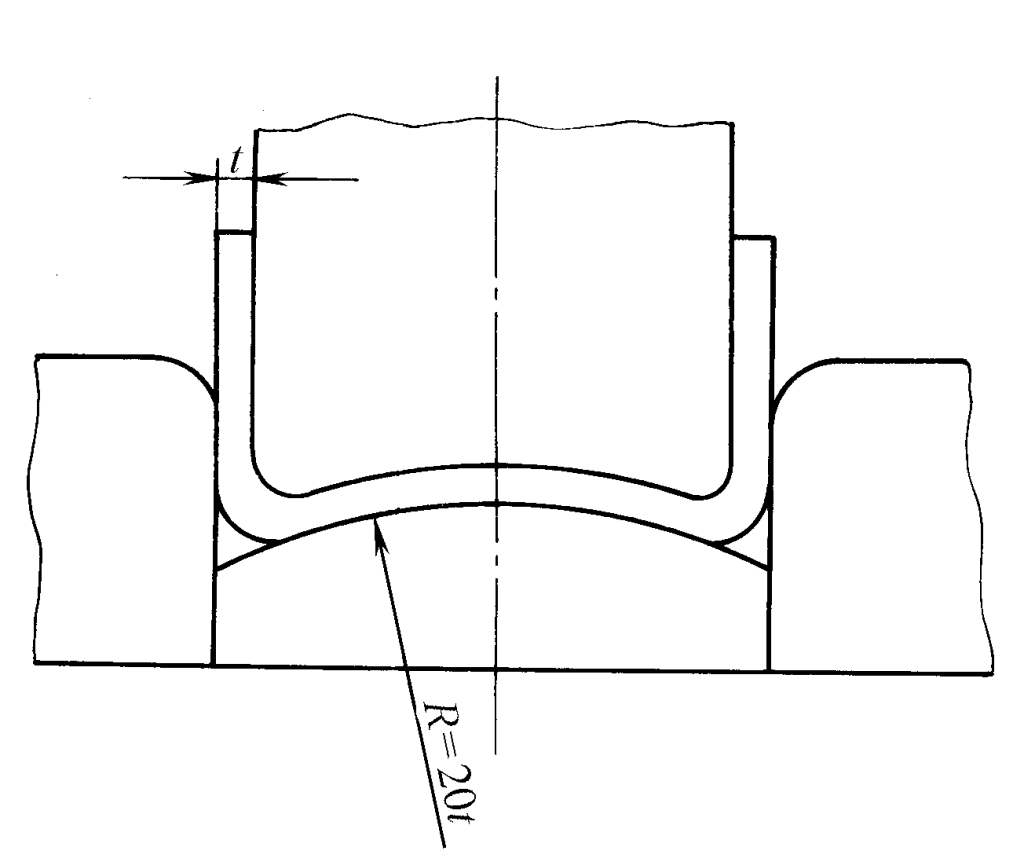

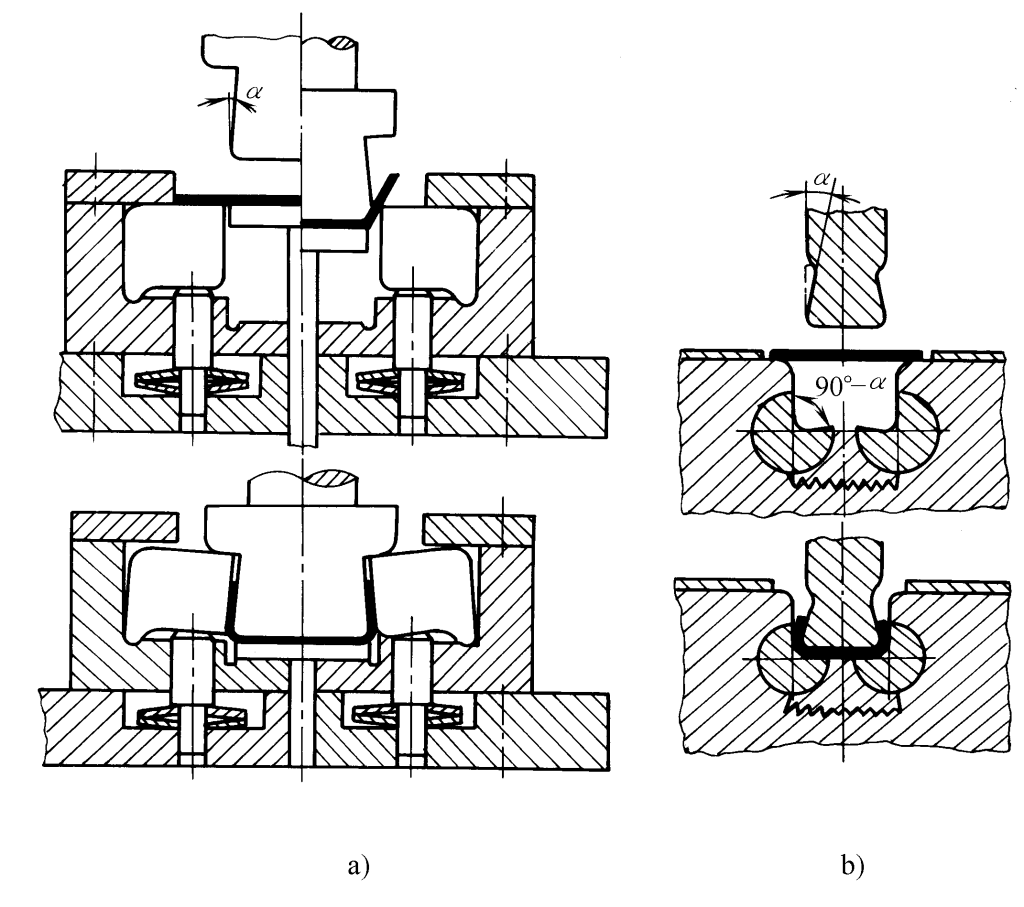

2. En utilisant le modèle selon lequel les différentes parties de l'ébauche de pliage ont des directions de retour élastique différentes, divers facteurs d'influence (rayon du coin arrondi du moule, espace libre, largeur d'ouverture, force de correction, force de pression, etc. Comme le montre la figure 6, le retour élastique généré au bas de la pièce est utilisé pour compenser le retour élastique au niveau des deux coins arrondis.

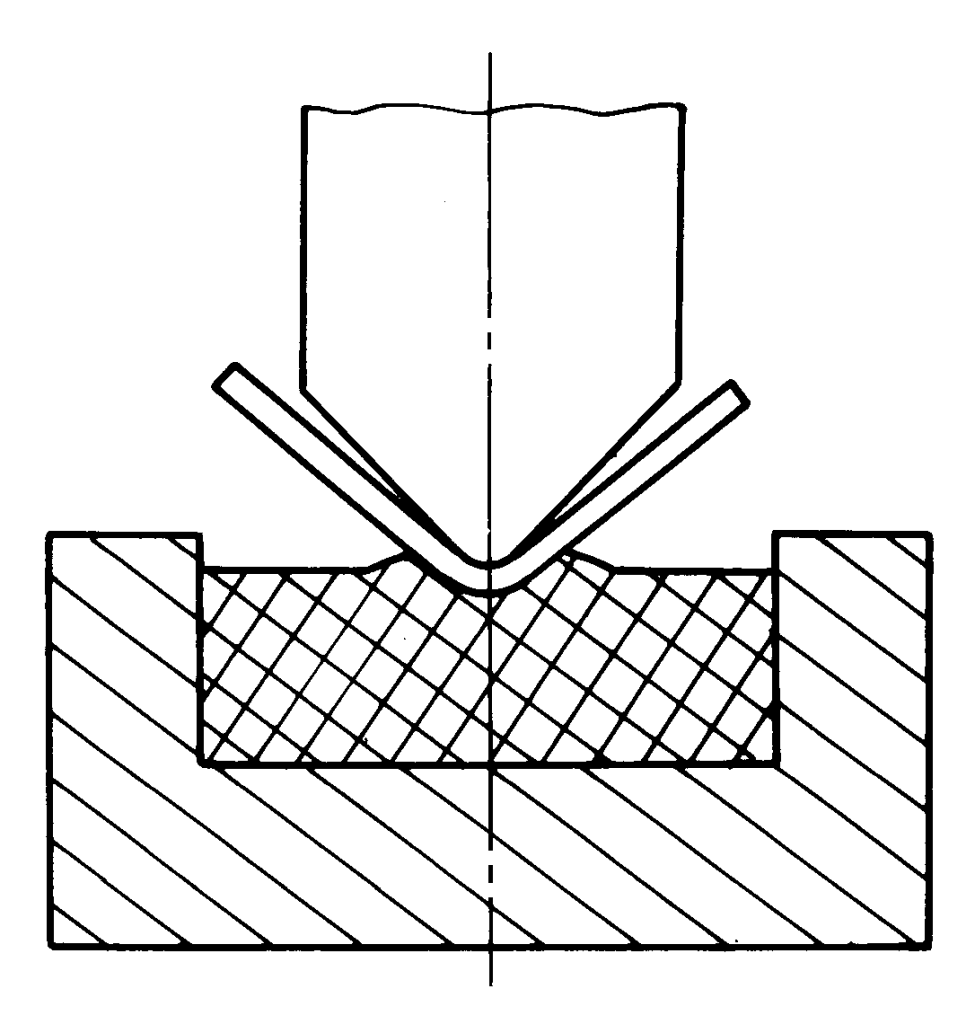

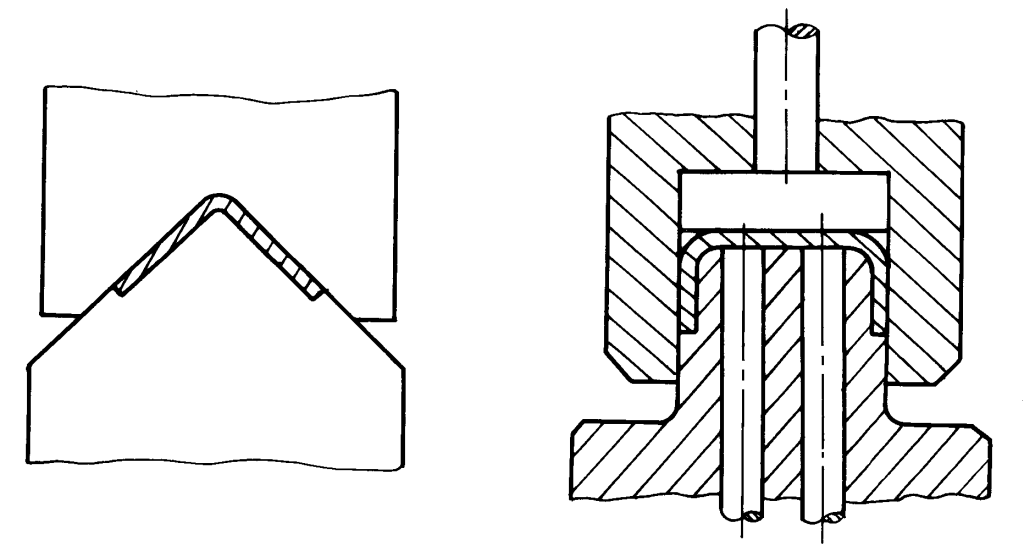

3. Utilisez un moule concave souple en caoutchouc polyuréthane au lieu d'un moule concave métallique rigide pour le cintrage, comme le montre la figure 7.

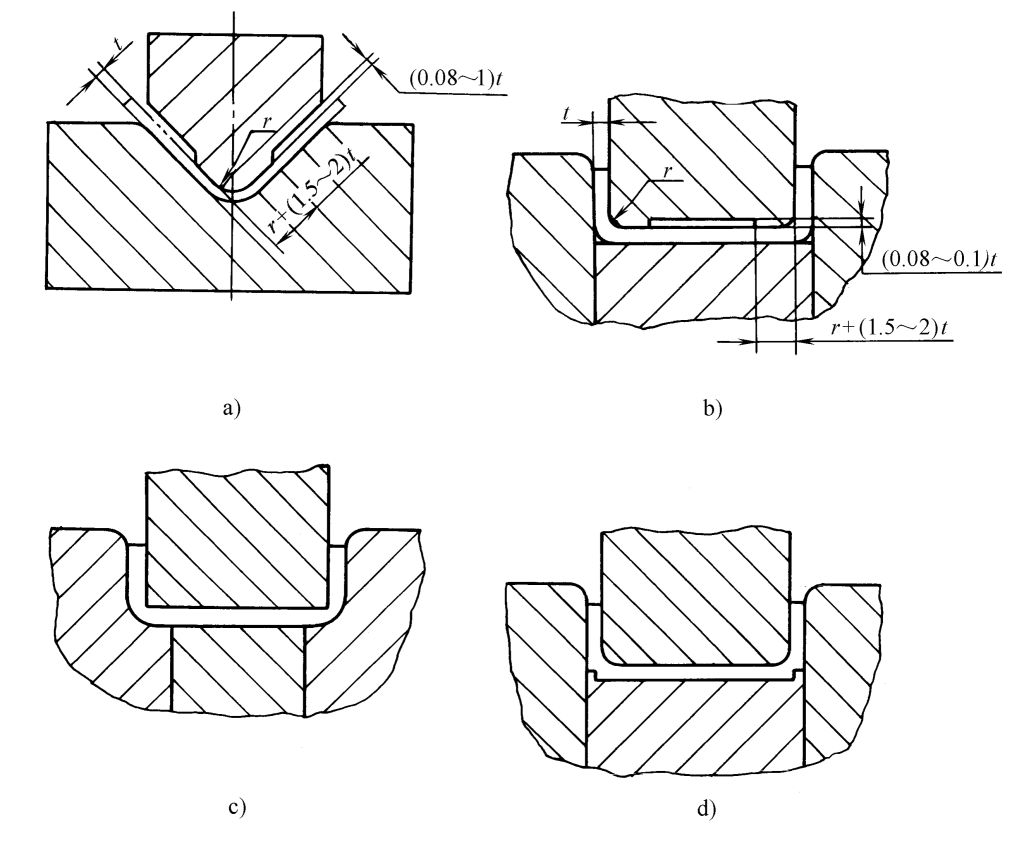

4. Donner au poinçon de cintrage ou à la plaque de pressage une forme avec des saillies locales, ou réduire l'espace entre le moule et les coins arrondis, de manière à ce que la plaque de pressage ou le poinçon de cintrage ne soit pas endommagé(e). force de perforation est concentrée dans la zone de déformation par flexion qui provoque le retour élastique, ce qui modifie son état de contrainte, comme le montre la figure 8.

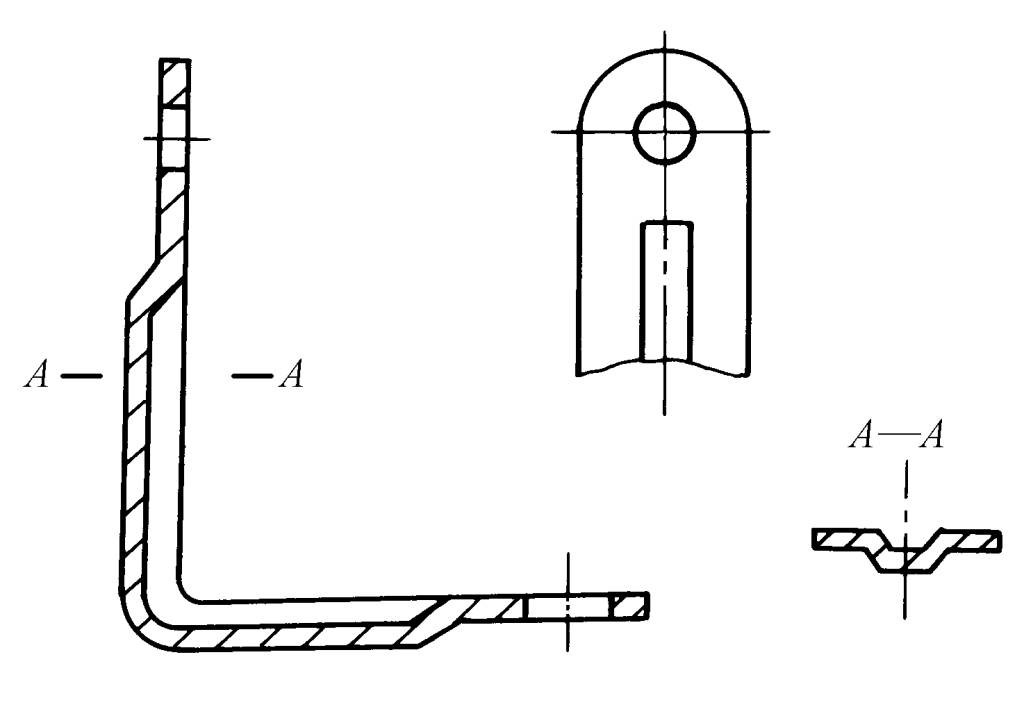

5. Utiliser une structure de moule concave avec un bloc oscillant, comme le montre la figure 9.

6. Utiliser la méthode de pression longitudinale : une fois le processus de pliage terminé, utiliser l'épaulement en saillie du moule pour exercer une pression longitudinale sur l'ébauche de pliage, de sorte que toutes les contraintes exercées sur la section transversale de l'ébauche dans la zone de déformation par pliage deviennent des contraintes de compression, comme le montre la figure 10.

7. Utiliser la méthode de pliage par étirage, principalement pour les pièces présentant à la fois une grande longueur et un grand rayon de courbure.

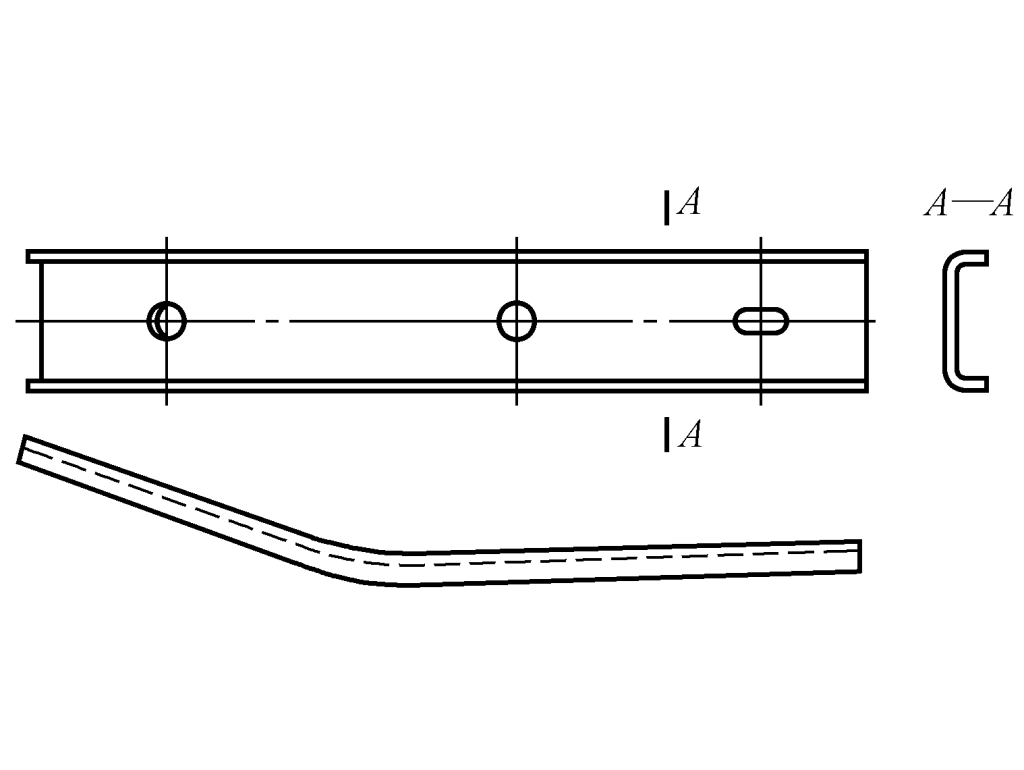

8. Utiliser des méthodes pour améliorer la rigidité structurelle des pièces, comme le montrent les figures 11 à 14.