Le pliage de la tôle implique une déformation plastique et élastique. Lors de l'enlèvement de la force de flexionla déformation élastique disparaît immédiatement, ne laissant que la déformation plastique.

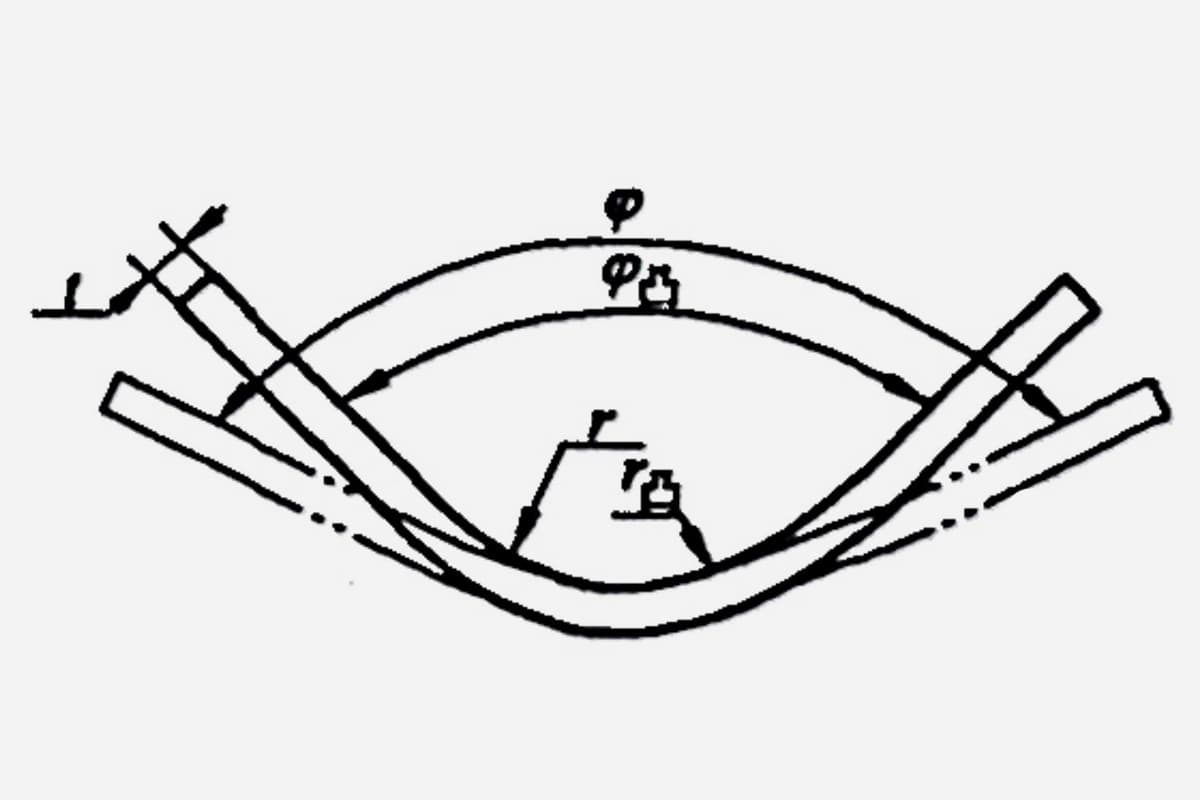

Il en résulte un écart entre la forme et la taille de la pièce pliée et la matrice de pliage, un phénomène que nous appelons retour élastique. Le schéma du retour élastique est illustré à la figure 1-1.

Dans les opérations de pliage, le retour élastique est un phénomène courant et un facteur important qui affecte la précision des pièces pliées.

La différence de forme et de taille entre la pièce pliée et la matrice de pliage est connue sous le nom de valeur de retour élastique. L'angle de retour élastique du pli est désigné par ∆φ=φ-φ凸et la valeur du retour élastique du rayon de courbure est notée ∆r=r-r凸. Lorsque le rayon de courbure est grand, outre la détermination de l'angle de retour élastique ∆φ, la valeur de retour élastique ∆r de la courbure est également déterminée. doit également être calculé.

1. Facteurs influençant le retour élastique des pièces pliées

Les facteurs qui influencent le retour élastique des pièces pliées sont nombreux et très complexes. Dans le présent document, nous nous pencherons principalement sur quelques-uns des plus importants.

1.1 Impact des propriétés mécaniques des matériaux

La taille de l'angle de retour élastique est directement proportionnelle à la limite d'élasticité αa du matériau et inversement proportionnel au module d'élasticité (E). En d'autres termes, plus la limite d'élasticité est élevée et plus le module d'élasticité du matériau est faible, plus le retour élastique est faible ; inversement, plus le retour élastique est important.

Pour les pièces pliées de haute précision, afin de minimiser le retour élastique, il convient de choisir un acier à faible teneur en carbone plutôt qu'un acier à forte teneur en carbone ou un acier inoxydable.

1.2 Impact du rayon de courbure relatif

Plus le rayon de courbure relatif (r/t) est grand, moins la déformation par courbure est importante, ce qui se traduit par une plus petite région de déformation plastique à l'intérieur de l'ébauche et un degré moindre de déformation globale. Par conséquent, la proportion de déformation plastique par rapport à la déformation totale diminue, ce qui entraîne un retour élastique plus important.

Inversement, un rayon de courbure relatif plus petit signifie un degré plus élevé de déformation par flexion, ce qui se traduit par un retour élastique plus faible. Il s'agit là d'un concept important. Lorsque les propriétés du matériau le permettent, le congé de raccordement des pièces pliées en tôle doit choisir le rayon de courbure le plus petit possible afin d'améliorer la précision de l'usinage.

Il est particulièrement intéressant de noter que les pièces présentant de grands rayons de courbure posent certains défis en matière de contrôle de la précision et de la qualité de l'usinage.

1.3 Influence de l'angle central de flexion (α)

Lorsque le rayon de courbure et l'épaisseur du matériau sont fixes, plus l'angle central de courbure est grand (α=180°-φ), plus la zone impliquée dans la déformation de courbure est importante, et la quantité accumulée de déformation élastique augmente également, ce qui entraîne un retour élastique total plus important.

Inversement, un angle central de flexion plus petit signifie une zone de déformation plus petite, ce qui se traduit par une quantité accumulée de déformation élastique plus petite et donc un retour élastique total plus faible.

1.4 Impact de la force de flexion F

Pour un rayon de courbure, un angle central et une épaisseur de matériau donnés, une force de courbure F plus importante entraîne un retour élastique moindre, tandis qu'une force de courbure plus faible entraîne un retour élastique plus important.

1.5 Impact de la méthode de pliage

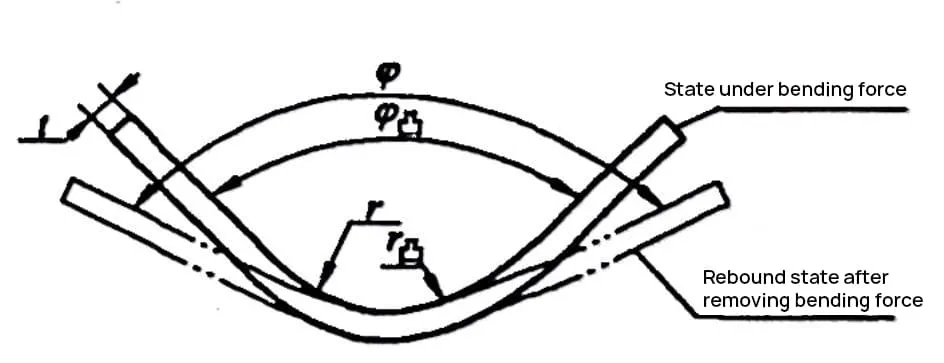

En flexion libre (comme le montre la figure 1-2), la pièce sous l'influence de la rainure de la matrice rebondit dans la même direction à la fois dans la partie droite et dans la partie R du coin arrondi, ce qui entraîne un retour élastique maximal et aucun retour élastique négatif. La direction du retour élastique pendant le pliage de correction de la pièce est illustrée à la figure 1-3.

En ce qui concerne le retour élastique du bord droit de la pièce, sous l'influence de la surface en V de la matrice, l'ébauche entre en contact avec le poinçon en trois points, comme le montre la figure 1-3a. Lorsque le poinçon continue à descendre, la direction de déformation du bord droit est opposée à celle de la flexion libre (voir figure 1-2).

Une fois le pliage terminé, sous l'effet de la force de pliage, la surface déformée produite dans l'ébauche pendant le processus de pliage est aplatie à nouveau et adhère complètement au poinçon et à la matrice, comme le montre la figure 1-3b.

Après suppression de la force de flexion, le retour élastique du bord droit de la pièce se fait vers l'intérieur de la forme en V (retour élastique négatif), tandis que la partie R du coin arrondi rebondit vers l'extérieur de la forme en V (retour élastique positif), les deux directions du retour élastique étant opposées.

Pour le retour élastique de la partie R du coin rond de la pièce, l'action compressive du poinçon et de la matrice réduit la contrainte de traction des fibres extérieures de la partie R du coin rond, créant une contrainte de compression près de la couche neutre de la partie R du coin rond.

Au fur et à mesure que la force de correction augmente, la zone de contrainte de compression s'étend progressivement à la couche extérieure, ce qui indique que la totalité ou la majeure partie de la section transversale de l'ébauche est soumise à une contrainte de compression. Par conséquent, la direction du retour élastique des zones intérieures et extérieures de la partie R du coin arrondi est cohérente, et le retour élastique de la partie R en flexion de correction est donc beaucoup moins important qu'en flexion libre.

L'analyse ci-dessus montre clairement que le retour élastique de la partie pliée R et de la partie droite s'annule. Le retour élastique global peut être positif, nul ou négatif, en fonction du rayon de courbure relatif (r/t), de la largeur de la fente inférieure Bv, de l'angle central a de courbure et de l'ampleur de la force de courbure F.

Lorsque le rayon de courbure relatif (r/t) est petit, que la largeur de la fente inférieure de la matrice Bv est grande, que l'angle central a est petit et que la force de courbure F est grande, un retour élastique négatif se produit ; dans le cas contraire, un retour élastique positif s'ensuit. Dans la production réelle, de nombreux facteurs influencent le retour élastique, ce qui rend difficile le contrôle du retour élastique à zéro.

Par conséquent, les paramètres tels que le rayon de courbure relatif (r/t), la largeur de la fente inférieure de la matrice Bv et la force de flexion F doivent être sélectionnés de manière appropriée pour contrôler le retour élastique et garantir la précision et la qualité de la pièce pliée.

1.6 L'influence de la forme et de la taille de la pièce pliée

La forme, la taille et la structure de la matrice de la pièce pliée ont également une incidence sur le retour élastique. Lorsque le bord droit de la pièce pliée est court, le retour élastique est plus important. Le retour élastique d'une pièce pliée en V est plus important que celui d'une pièce pliée en U. Plus la pièce pliée est complexe, plus il y a de coins arrondis dans la pièce R formée en un seul pli, plus la contrainte mutuelle est importante pendant le pliage, plus la composante de formage de l'emboutissage est grande et plus la valeur du retour élastique est faible.

Lors du pliage d'une pièce en U, l'écart entre les matrices convexe et concave a un effet significatif sur le retour élastique de la pièce en U. Plus l'écart est grand, plus le retour élastique est important. Plus l'écart est grand, plus le retour élastique est important ; inversement, plus l'écart est petit, plus le retour élastique est faible en raison de l'effet d'amincissement (extrusion) de la matrice sur la plaque. Lorsque la profondeur de la matrice concave est trop faible, le retour élastique est également important.

En outre, lors du cintrage d'une pièce en forme de U sans utilisation d'un outil supérieur et sans correction, le redressement de la forme de l'arc inférieur et le retour élastique de l'arc entraîneront un retour élastique vers l'extérieur (positif).

Si aucun outil supérieur n'est utilisé et que la correction est effectuée ultérieurement, étant donné que la forme de l'arc inférieur est aplatie en dernier, un retour élastique dans la même direction que la forme de l'arc inférieur se produira lorsque la matrice convexe remontera, ce qui entraînera un retour élastique vers l'intérieur (négatif).

Si un outil supérieur est utilisé, le matériau situé au bas de la matrice convexe ne fléchira pas dès le début et la pièce ne pourra produire qu'un retour élastique vers l'extérieur. Par conséquent, en ajustant la pression de l'outil supérieur, le retour élastique de la partie inférieure et de la partie en arc peut s'annuler l'un l'autre, ce qui peut permettre d'obtenir une pièce avec un retour élastique minimal.

2. Détermination de la valeur du retour élastique de la pièce pliée

Dans la pratique de la production, pour fabriquer une pièce avec une certaine forme et une certaine précision dimensionnelle, la question de la détermination de la taille de la valeur du retour élastique se pose souvent. De nombreux facteurs influent sur le retour élastique, les méthodes de calcul théoriques sont extrêmement complexes et très imprécises, et manquent donc de valeur pratique. Habituellement, la valeur du retour élastique est initialement déterminée sur la base de données empiriques et de calculs simples, puis corrigée après plusieurs essais de flexion.

2.1 Valeur du retour élastique pour un rayon de flexion relatif (r/t)<5

Lorsque le rayon de courbure relatif (r/t)<5, la variation du rayon de courbure n'est pas significative et peut être ignorée, en ne considérant que le retour élastique de l'angle. Le retour élastique pour un seul angle libre de 90° est indiqué dans le tableau 1-1.

Tableau 1-1 Angle de retour élastique pour une flexion libre de 90°.

| Matériaux | r/t | Matériau Épaisseur t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Acier à faible teneur en carbone | <1 | 4° | 2° | 0° |

| Laiton (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Aluminium, Zinc | >5 | 6° | 4° | 2° |

| Acier à teneur moyenne en carbone (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| Laiton dur (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Bronze dur (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Acier à haute teneur en carbone (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Aluminium dur (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 La valeur de rebond de la flexion libre lorsque le rayon de courbure relatif (r/t) >10

L'analyse ci-dessus permet de déduire que plus le rayon de courbure relatif (r/t) est grand, plus le degré de déformation de la courbure est faible et, par conséquent, plus le rebond est important. La pièce présente non seulement un rebond angulaire, mais aussi un rebond significatif dans le rayon de courbure. Dans de tels cas, les calculs peuvent être effectués à l'aide de la formule de flexion du plastique pur, puis corrigés dans la production réelle.

Comme l'illustre la figure 1-1, les formules de calcul du rayon de la pièce à usiner de la matrice convexe et de l'angle central de la pièce arrondie, selon des calculs purs, sont les suivantes :

Dans la formule,

- r凸 - le rayon du congé de la pièce pliée (mm) ;

- r - le rayon du congé du poinçon (mm) ;

- α - l'angle central de la longueur de l'arc correspondant au rayon du congé r de la pièce pliée (α = 180° - φ) ;

- α凸 - l'angle central de la longueur de l'arc correspondant au rayon du congé r凸 du poinçon (α = 180° - φ凸);

- t - l'épaisseur de la matériau utilisé dans la partie pliée (mm) ;

- E - le module d'élasticité du matériau (MPa) ;

- δa - la limite d'élasticité du matériau (MPa).

3. Mesures visant à réduire le retour élastique des pièces pliées

Dans le processus de pliage des pièces de tôle, le retour élastique est toujours présent en raison de l'apparition simultanée de la déformation plastique et élastique, et il ne peut pas être éliminé.

Par conséquent, dans la production pratique, des mesures doivent être prises pour compenser les erreurs causées par le retour élastique des pièces pliées afin de garantir la qualité du produit.

Les méthodes courantes pour réduire le retour élastique comprennent généralement des techniques de compensation, des méthodes de correction, la modification des conditions de contrainte et l'amélioration de la conception des structures des pièces pliées.

De nombreux facteurs influencent le retour élastique des pièces pliées, et différentes mesures doivent être prises en fonction des différents facteurs d'influence, ou une combinaison de plusieurs méthodes peut être utilisée pour réduire le retour élastique.

3.1 Améliorer la conception structurelle des pièces pliées

Sans affecter l'utilisation fonctionnelle de la pièce pliée, l'amélioration de certaines conceptions structurelles de la pièce pliée peut réduire l'angle de retour élastique. Par exemple, la suppression des nervures de renforcement dans la zone de pliage (figure 7-4a) ou l'utilisation de bords formés (figure 7-4b) peuvent augmenter la rigidité et la déformation plastique de la pièce pliée, réduisant ainsi le retour élastique.

Si les conditions d'utilisation sont respectées, l'utilisation de matériaux ayant un module élastique élevé, une faible limite d'élasticité, une faible dureté et une bonne plasticité peut réduire le retour élastique et faciliter le contrôle du retour élastique.

3.2 Adopter des mesures de processus pour réduire le retour élastique de la flexion

1) Remplacer la flexion libre par une flexion corrective.

2) Pour les tôles trempées à froid, un recuit peut être effectué avant le pliage pour abaisser la limite d'élasticité (a) et minimiser ainsi le rebond. La trempe peut être effectuée après le pliage, mais il faut être prudent : si le recuit affecte l'aptitude à l'emploi du matériau, ce procédé ne doit pas être adopté.

3) Le rayon du poinçon doit être aussi proche que possible du rayon de courbure minimal, et la profondeur de la matrice doit généralement être >10t.

4) Pour les grands coudes (longs) avec un rayon de courbure relatif (r/t>100), la majeure partie de l'ébauche est en déformation élastique, ce qui entraîne un rebond important. Certaines pièces peuvent même être impossibles à former à l'aide des méthodes de cintrage conventionnelles. Dans ces cas, le pliage par étirage peut être utilisé.

Le pliage par étirage est un processus d'emboutissage au cours duquel le flan de tôle est plié à une certaine courbure, forme et taille, comme le montre la figure 1-5a. Il convient aux pièces présentant un grand rayon de courbure relatif et est largement utilisé dans la fabrication de cuves à haute pression, de plaques d'acier et de squelettes de coques de navires, de diverses cuves et de bordures d'armoires.

Le pliage par étirage consiste à appliquer une certaine contrainte de traction au flan avant de le plier. La force combinée de cette contrainte de traction et de la contrainte de compression de la couche interne de l'ébauche doit être légèrement supérieure à la limite d'élasticité du matériau (a), et la déformation de l'ébauche est achevée dans cet état de traction. La distribution des contraintes internes dans l'ébauche pendant le pliage par étirage est illustrée à la figure 1-5b.

Il existe trois méthodes de cintrage par étirement : le cintrage après application d'une contrainte de traction, l'application d'une contrainte de traction pendant le cintrage et l'étirement après le cintrage. Parmi ces trois méthodes, l'étirement après le cintrage donne la valeur de rebond la plus faible.

L'étirage-pliage augmente non seulement la déformation de la pièce pliée, mais provoque également une déformation plastique presque uniforme sur l'ensemble de la section transversale de la pièce pliée. Il permet donc de réduire considérablement le rebond de la pièce pliée.

5) Pour les pièces pliées exigeant une grande précision, un processus de remise en forme peut être ajouté après le pliage.

3.3 Mesures prises pour le cintrage de la structure du moule

Sur la base de la valeur estimée ou expérimentale du rebond, nous pouvons compenser (ou déduire) la forme et la taille de la partie travaillante du moule, ce qui permet à la partie pliée d'obtenir la forme et la taille requises par le dessin du produit.

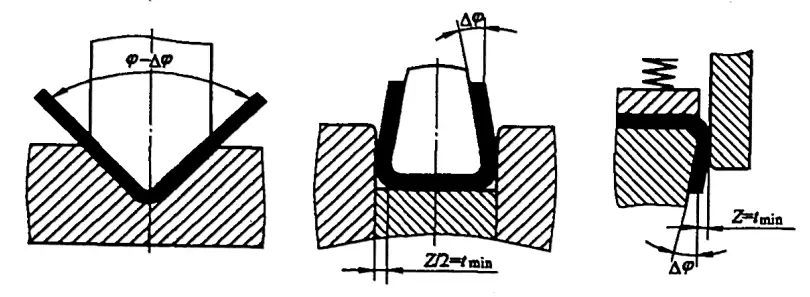

1) Les matériaux tendres tels que 0215, 0235, 08, 10, 20, H2 laiton tendre, etc. ont un angle de rebond de flexion φ <5°. Lorsque l'écart d'épaisseur du matériau est faible, une pente (angle de compensation du rebond) peut être conçue sur le poinçon ou la matrice. Le jeu entre le poinçon et la matrice est égal à l'épaisseur minimale du matériau, ou même un jeu négatif peut être utilisé pour surmonter le rebond, comme le montre la figure 1-6.

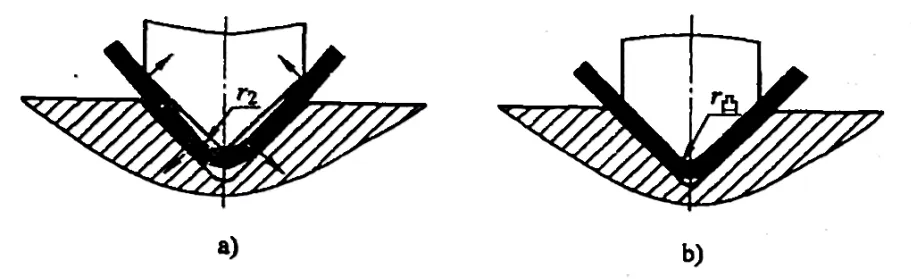

2) Pour les matériaux souples tels que Q215, Q235, 08, 10, 20 et le laiton souple H62, lorsque l'épaisseur du matériau dépasse 0,8 mm et que le rayon de courbure est important, la partie active du poinçon peut être conçue de manière à présenter une protubérance localisée. Cela permet de concentrer la pression de travail du poinçon à l'angle du pliage.

En augmentant la contrainte au niveau du coude, nous augmentons la composante de déformation plastique dans la zone de déformation, améliorons la distribution de la contrainte, réduisant ainsi la déformation élastique et minimisant le retour élastique, comme le montre la figure 1-7.

3) Pour les matériaux durs tels que Q275, 45, 50, H62 laiton dur, etc., lorsque le rayon de courbure r>t, l'angle de compensation du retour élastique peut être conçu sur la matrice ou le poinçon en fonction de la valeur du retour élastique préestimée ou obtenue expérimentalement, afin d'éliminer le retour élastique.

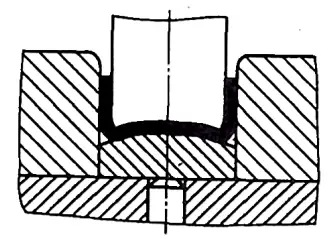

Il est également possible de concevoir la partie supérieure de la matrice comme une surface arquée (pour un cintrage en U), comme le montre la figure 1-8, ce qui produit un cintrage inversé local à la base. Ainsi, lorsque la pièce est démoulée, le rebond de la courbe inversée provoque un retour élastique négatif des deux côtés, ce qui compense le retour élastique positif des parois latérales.

4) Pour le cintrage en Z, les deux angles de cintrage du cintrage en Z peuvent avoir des valeurs de retour élastique différentes, ce qui peut conduire à des surfaces supérieure et inférieure non parallèles sur la pièce en Z. Pour éviter ce phénomène, le poinçon et la matrice doivent être inclinés vers l'extérieur d'un angle de Δφ. Pour éviter ce phénomène, le poinçon et la matrice doivent être inclinés vers l'extérieur d'un angle de Δφ. Pour les tôles laminées à froid d'une épaisseur inférieure à 1 mm, l'angle d'inclinaison est généralement de 2°~3°, comme le montre la figure 1-9.

5) Pour les matériaux plus tendres, un moule en caoutchouc peut être utilisé à la place d'un moule rigide, comme le montre la figure 1-10. Comme le caoutchouc peut transmettre la pression dans toutes les directions comme un liquide dans un récipient rigide, le processus de pliage subit des changements bénéfiques par rapport à l'utilisation d'un moule rigide.

La feuille est entièrement soutenue par le caoutchouc, et le support central est plus fort que les côtés, de sorte que lorsque les deux parois droites de la feuille sont pliées autour du coin rond du poinçon, elles adhèrent entièrement à la surface du poinçon, et la partie de la paroi droite n'a pas tendance à trop se plier, ce qui réduit le retour élastique.

Si des élastomères de caoutchouc à haute dureté sont utilisés, l'effet est encore meilleur. En plus d'une grande précision, l'utilisation de matrices en caoutchouc ne laisse pas de rayures sur la surface des pièces pliées, et la polyvalence des matrices en caoutchouc et en élastomère de caoutchouc est très bonne.

3.4 Réglage du jeu de la matrice pour réduire le retour élastique lors du cintrage

Réduire la dégagement de la matrice contribue à réduire le retour élastique. Lorsque le jeu entre les faces de la matrice de pliage est inférieur à l'épaisseur du matériau, le retour élastique peut être considérablement réduit, voire entraîner un léger retour élastique négatif. Le jeu approprié entre les faces de la matrice de cintrage est compris entre 0,02 mm et 0,5 mm de moins que l'épaisseur du matériau, et est généralement fixé à 0,03 mm.

Des jeux trop faibles peuvent entraîner un amincissement du matériau, des rayures à la surface de la pièce et une réduction de la durée de vie de la matrice. Lorsque l'épaisseur du flan de tôle est négativement déviée, un espace trop important formé entre le poinçon et la matrice peut également provoquer un retour élastique. La solution consiste à concevoir des matrices de pliage à jeu réglable, comme le montre la figure 1-11.