I. Objet de la ligne automatique de déroulage et de mise à niveau des feuilles

Dans le domaine de la tôle, avec les progrès de la science et de la technologie et le développement rapide de la productivité, l'utilisation des matériaux en bobines a fait des progrès significatifs par rapport aux matériaux en feuilles. En termes d'utilisation, les utilisateurs peuvent préparer les matériaux sur place en fonction des besoins des produits et peuvent maximiser l'utilisation des matériaux en bobines pour la production, ce qui améliore considérablement le taux d'utilisation des matériaux et accroît les avantages économiques des utilisateurs.

Tous ces changements découlent du développement et de l'amélioration de la ligne de production automatique de déroulage de feuilles. Au cours des vingt dernières années, le niveau technique de la ligne de production automatique de déroulage de feuilles s'est amélioré avec l'augmentation continue des exigences du processus de production, sa variété et sa large applicabilité, permettant aux utilisateurs finaux de réaliser pleinement le rapport performance-prix après avoir choisi ce type de ligne de production.

La ligne de production automatique de déroulage de tôles peut transformer de larges bobines longitudinalement ou transversalement en bobines étroites ou en tôles simples de la taille requise, puis les envoyer à la ligne de production d'estampage ou au système de traitement des tôles souples dans l'usine, par exemple dans des industries telles que les moteurs et les appareils électriques. Certains grands fabricants de pièces embouties ont également mis en place des lignes d'emboutissage automatiques de déroulage et de mise à niveau des tôles avec de grandes presses mécaniques, qui découpent des découpes de forme complexe et les envoient ensuite à la ligne de production d'emboutissage et de formage pour traiter les produits finis, comme les lignes de production de portes de voitures dans l'industrie automobile et les lignes de production de coques extérieures de réfrigérateurs, etc.

En outre, l'utilisation de divers aciers au carbone, d'aciers faiblement alliés, d'aciers non ferreux et d'aciers à haute teneur en carbone a permis d'améliorer la qualité de l'air. métaux Les bobines colorées et revêtues sont de plus en plus nombreuses. La gamme de spécifications des bobines s'élargit également progressivement, avec des épaisseurs de 0,1 à 25 mm, des largeurs de 100 à 2500 mm et des poids allant jusqu'à 40 tonnes. La vitesse de la ligne de déroulage de la ligne de production de coupe transversale a atteint 80 m/min (état d'arrêt de la coupe), 120 m/min (état de cisaillement volant) ; la vitesse de la ligne de déroulage de la ligne de production de coupe longitudinale a atteint 200 m/min.

Ces bobines peuvent toutes être retraitées sur la ligne automatique de déroulage et de planage des feuilles. Ce type de ligne automatique est donc largement utilisé dans les industries qui utilisent une grande quantité de matériaux en feuilles, telles que l'automobile, les machines agricoles, les moteurs, les appareils électriques, les instruments, l'industrie légère, les appareils ménagers, les matériaux de construction, etc.

II. Types et paramètres techniques de la ligne automatique de déroulage et de planage de tôles

La ligne automatique de déroulage et de planage des tôles se compose de nombreuses machines individuelles, de dispositifs de transport, de dispositifs de stockage, etc. Chaque dispositif de la ligne répond aux exigences de production de l'ensemble de la ligne, avec une configuration de processus raisonnable.

En règle générale, la ligne automatique de déroulage et de planage des tôles doit comprendre les équipements et dispositifs suivants : chariot de chargement, dérouleur, dispositif d'alimentation, unité de planage, équipement de cisaillement, équipement de poinçonnage, changeur de pont, mécanisme d'introduction, enrouleur, mécanisme d'empilage, etc. Les types courants de lignes automatiques de déroulage et de planage de feuilles sont les suivants :

1. Ligne automatique de cisaillage longitudinal pour le déroulage et le nivellement des tôles

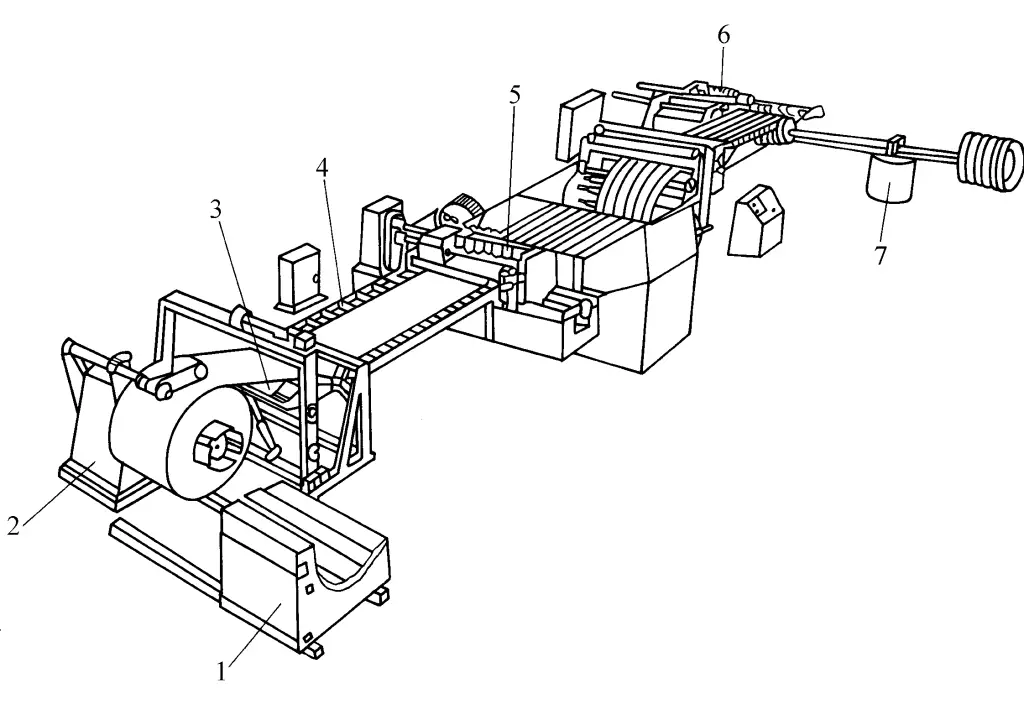

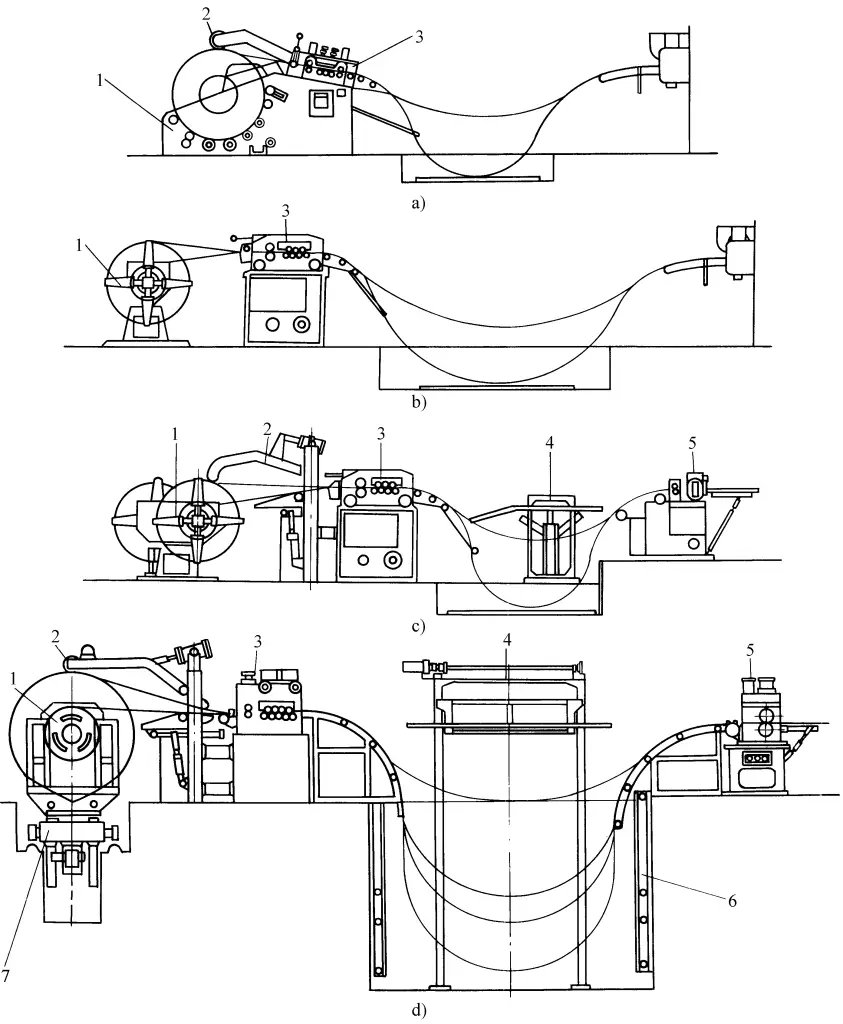

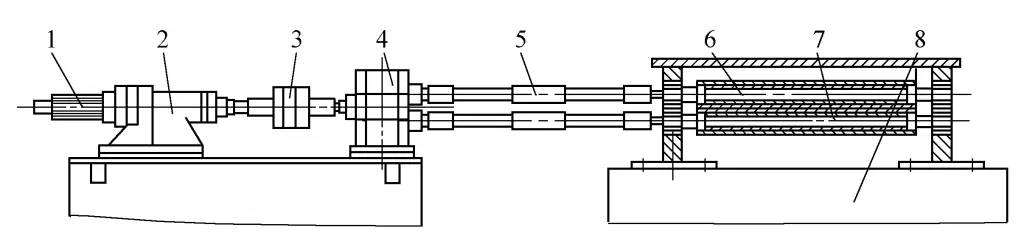

Ligne automatique de cisaillage longitudinal pour le déroulage des tôles, comme le montre la figure 1.

1-Chariot de chargement

2-Uncoiler

3. Dispositif de nivellement

4-Rayonnement des matériaux

5-Multi-bandes machine à cisailler

6-Enrouleur

Crémaillère à 7 bobines

Placer la bobine large achetée par le laminoir dans le chariot de chargement 1, le démarrer et l'arrêter à la position appropriée de la dérouleuse 2, le piston du cylindre hydraulique soulève la bobine de manière à ce que le centre du trou intérieur de la bobine coïncide avec le centre du tambour de la dérouleuse, démarrer le chariot de chargement de manière à ce que le tambour de la dérouleuse entre dans le trou intérieur de la bobine, la bobine se dilate, serre la bobine et supporte le poids, le piston du cylindre hydraulique se rétracte, le chariot de chargement quitte la dérouleuse et s'arrête sur place, et charge une autre bobine pour l'utilisation suivante.

La bobine sur le dérouleur est pressée par le rouleau presseur, la bobine est détachée et la tête du matériau est traitée pour entrer dans le rouleau d'alimentation, elle est nivelée par le dispositif de nivellement des plaques à rouleaux multiples 3, passe par le support de matériau 4, le rouleau d'alimentation et entre dans la cisaille à bandes multiples 5, ajuste la distance entre les lames de disque adjacentes et l'écart et le chevauchement entre les lames de disque supérieures et inférieures en fonction de la largeur de bande requise, puis les bandes souhaitées peuvent être cisaillées. Après avoir traversé le dispositif de séparation, elle entre dans la bobineuse 6 par le dispositif de tension, convertissant ainsi la bobine la plus large en plusieurs bandes de même largeur ou de largeurs différentes, pour une utilisation sur diverses lignes de production de presses.

Voir le tableau 1 pour les paramètres techniques de la ligne automatique de déroulage, de planage et de cisaillement longitudinal des tôles.

Tableau 1 Paramètres techniques de la ligne automatique de déroulage, de planage et de cisaillement longitudinal des plaques (produite par Jinan Foundry and Forging Jiemai Forging Press Company)

| Paramètres | Epaisseur de la plaque de cisaillement/mm | Largeur de la plaque de cisaillement/mm | Nombre de bandes de cisaillement/(bandes) | Poids du matériau de la bobine/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Ligne automatique de cisaillage transversal pour le déroulage de tôles

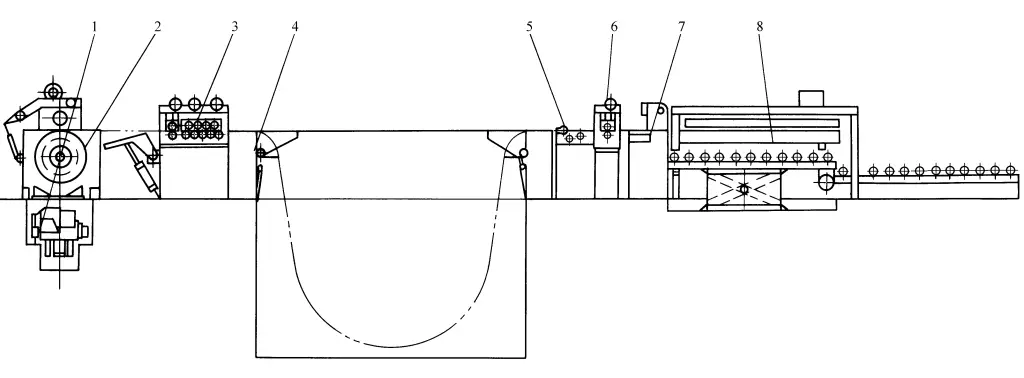

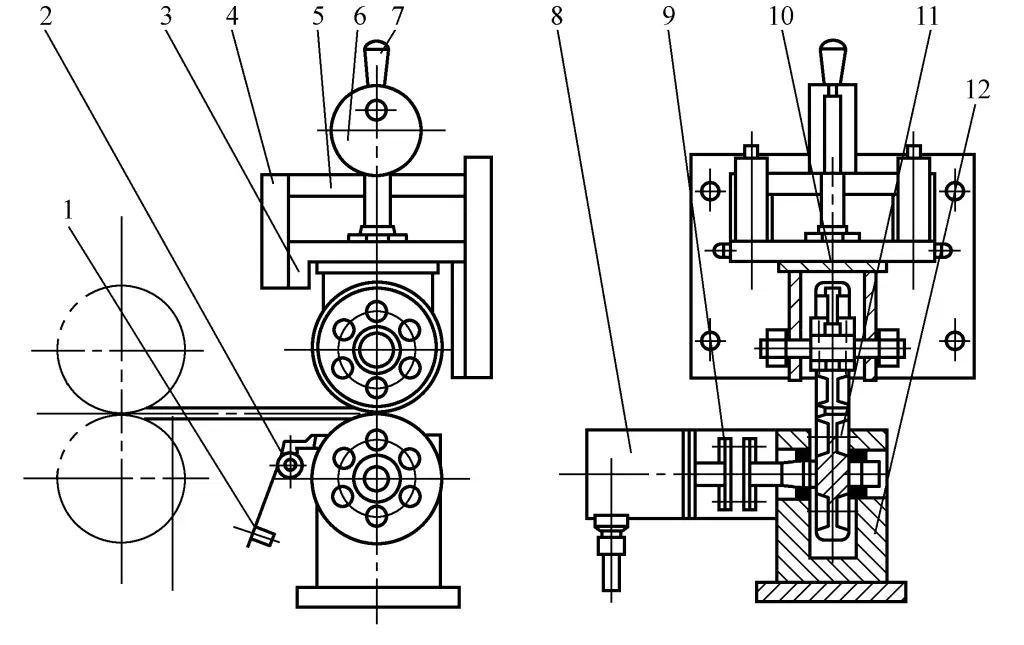

Ligne automatique de cisaillage transversal pour le déroulage de la tôle, comme le montre la figure 2.

1 - Chariot de chargement

2 - Dérouleur

3 - Machine à niveler les plaques de laminage

4 - Pont tournant

5 - Mécanisme de correction des écarts

6 - Mécanisme d'alimentation

7 - Machine à cisailler

8 - Mécanisme d'empilage

La bobine est introduite dans la dérouleuse 2 par le chariot d'alimentation 1, la bobine est expansée et après le serrage du rouleau presseur, elle se détend, la plaque entre dans la machine à niveler les plaques multirouleaux 3, après le nivellement, elle passe par le pont oscillant 4, la fosse de stockage, le mécanisme de correction de la déviation 5 ajuste le centre d'alimentation, Elle entre ensuite dans le mécanisme d'alimentation 6 et est introduite dans la cisaille 7 (ou cisaille volante), le système de contrôle émet un signal de cisaillement, qui peut alors la cisailler en feuilles individuelles de la longueur requise, puis entre dans le mécanisme d'empilage 8 pour la mise en paquets, ou est envoyée à la ligne d'estampage pour être utilisée.

Voir le tableau 2 pour les paramètres techniques de la ligne de production automatique de cisaillement transversal pour le déroulage et le planage des tôles.

Tableau 2 Paramètres techniques de la ligne de production automatique de cisaillement transversal pour le déroulage et le planage des plaques (produite par Jinan Foundry and Forging Jiemai Forging Company)

| Paramètres | Epaisseur de cisaillement/mm | Largeur du presse-papiers/mm | Longueur de cisaillement/mm | Masse de la bobine/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

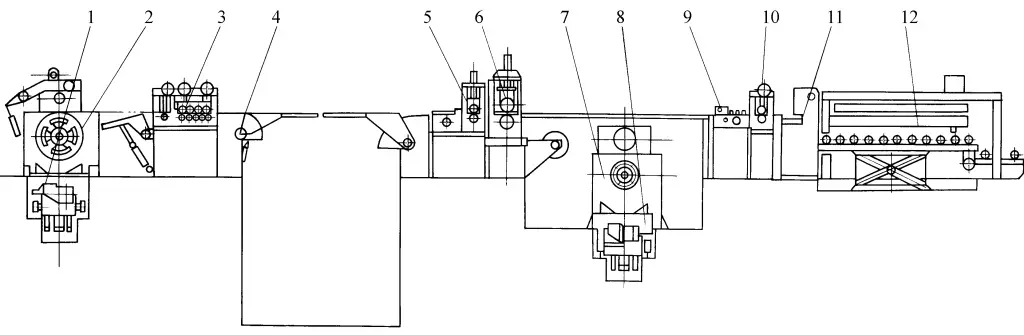

3. Ligne automatique combinée de déroulage, de nivellement et de cisaillement longitudinal et transversal de la tôle

Afin d'utiliser pleinement la capacité de production de l'équipement en ligne, de réduire l'investissement en équipement et l'espace au sol de l'usine, et d'économiser de l'énergie, certains fabricants ont récemment équipé des lignes automatiques combinées de déroulage, de nivellement et de cisaillage longitudinal et transversal de la tôle, améliorant considérablement l'efficacité de production de l'équipement sur la ligne, élargissant la gamme d'application de l'équipement, et permettant à une ligne d'exécuter les fonctions de deux lignes. L'Institut de recherche sur les machines de fonderie et de forge de Jinan s'est adapté aux besoins du marché et a développé en temps utile ce type de ligne automatique, dont la configuration de l'équipement est illustrée à la figure 3.

1 - Chariot de chargement

2 - Dérouleur

3 - Machine à niveler les plaques à rouleaux multiples

4 - Pont tournant

5 - Mécanisme d'alimentation

6 - Machine à cisailler à bandes multiples

7 - Enrouleur

8 - Chariot de déchargement

9 - Mécanisme de rectification

10 - Mécanisme d'alimentation

11 - Machine à cisailler

12 - Mécanisme d'empilage

La bobine est introduite du chariot de chargement 1 dans la dérouleuse 2, la bobine se dilate et serre la bobine, puis la desserre, et la tôle entre dans la machine à niveler les plaques à rouleaux multiples 3, passe par le pont oscillant 4, entre dans le mécanisme d'alimentation 5 dans la machine à cisailler les bandes multiples 6, soulève le pont de matériau, et après la séparation par cisaillement, le matériau à bandes multiples entre dans la bobineuse 7. Les bobines multidisques reformées sont emballées et envoyées vers le chariot de déchargement 8, complétant ainsi le processus de production longitudinal. processus de cisaillement.

Si l'arbre de coupe supérieur de la machine de cisaillement à bandes multiples 6 est relevé et que le pont de matériau est aplati, la tôle nivelée est ajustée au centre par le mécanisme de redressement 9, envoyée dans le mécanisme d'alimentation 10 et la machine de cisaillement 11, cisaillant ainsi une tôle unique de longueur fixe, envoyée dans le mécanisme d'empilage 12 et utilisée directement sur la ligne d'emboutissage après l'emballage, achevant ainsi le processus de cisaillement transversal. Selon les besoins, le cisaillement longitudinal, l'enroulement, le cisaillement transversal et l'empilage de la bobine peuvent également être effectués simultanément.

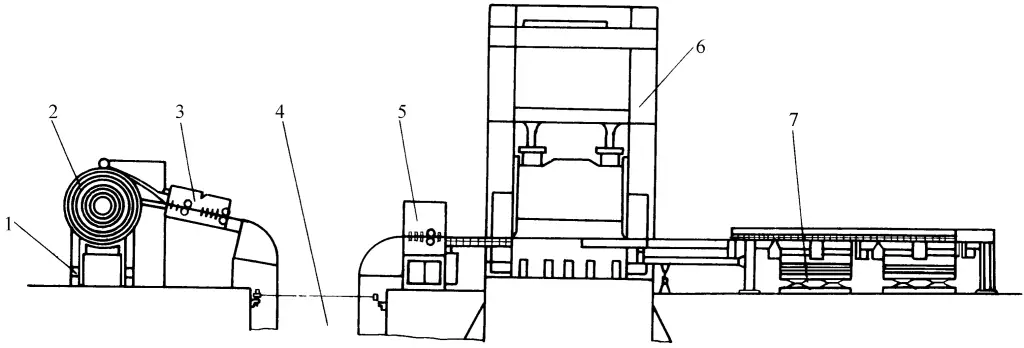

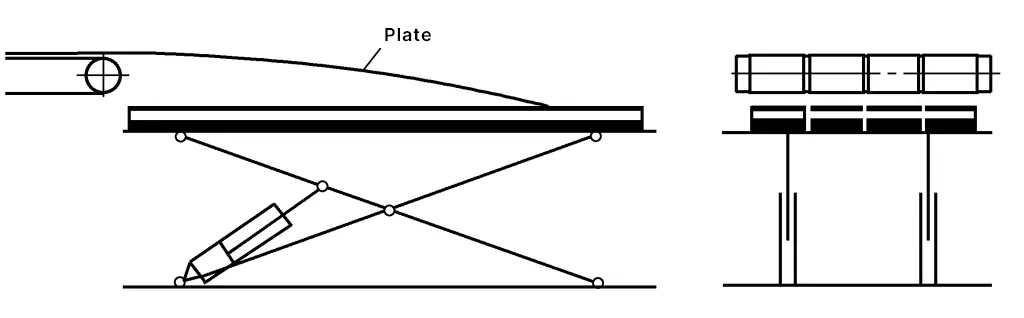

4. Ligne automatique d'emboutissage et de mise à niveau de tôles déroulées

Il existe deux types de lignes automatiques d'emboutissage et de mise à niveau des tôles, l'une étant la ligne automatique de découpage et l'autre la ligne automatique d'emboutissage et de formage, comme le montre la figure 4.

1-Uncoiler

2-bobines

Unité de mise à niveau des feuilles (3)

4-Fosse de stockage

5-Unité d'alimentation

6-Presse mécanique

7-Dispositif d'empilage

L'unité d'alimentation 2 envoie la bobine dans la dérouleuse 1, après avoir été détachée, elle entre dans l'unité de nivellement des plaques 3, après le nivellement, elle passe par la fosse de stockage 4, et l'unité d'alimentation 5 envoie le matériau de la plaque dans la presse mécanique 6 pour le découpage. Le matériau découpé est ensuite transporté par la bande transporteuse vers le dispositif d'empilage 7, puis transporté collectivement vers le processus suivant.

Ce type de ligne automatique d'emboutissage à grande échelle est principalement utilisé pour le découpage et est largement utilisé dans l'industrie automobile, par exemple pour les lignes automatiques destinées à préparer des ébauches de portières de voiture ou d'autres pièces de couverture de grande taille. La ligne automatique de formage par estampage n'a besoin que de configurer le dispositif de déroulage et de mise à niveau correspondant devant la presse mécanique ouverte ou fermée en fonction de la taille et de la forme des pièces, et les pièces peuvent être directement produites.

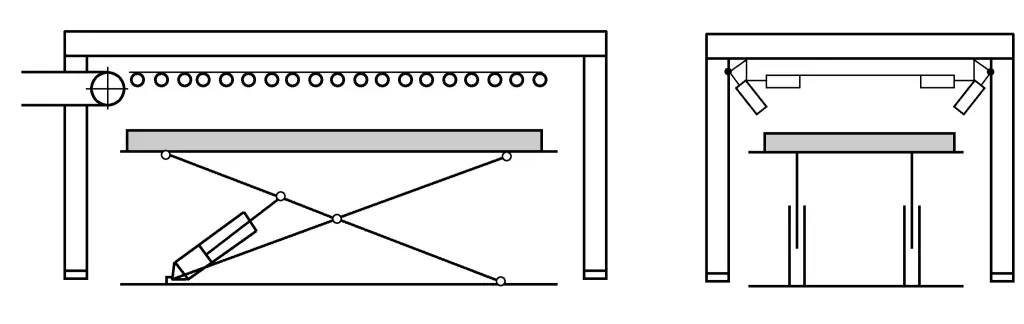

5. Dispositif de déroulage et de nivellement

Les types susmentionnés de lignes automatiques de déroulage et de planage de tôles sont principalement utilisés pour la modification de bobines ou pour préparer des ébauches pour les lignes automatiques d'emboutissage de tôles à grande échelle. Pour les bobines étroites modifiées, le dispositif de déroulage et de planage de se déployer Le traitement avant l'emboutissage et le formage est illustré à la figure 5.

a) Type I

b) Type II

c) Type III

d) Type IV

1 - Dérouleur

2 - Rouleau de pression

3 - Dispositif de mise à niveau

4 - Plate-forme d'orientation

5 - Dispositif d'alimentation CNC

6 - Dispositif de surveillance photoélectrique

7 - Chariot de chargement

Type I : Dispositif de mise à niveau du dérouleur de type berceau (voir figure 5a). Utilisé pour les bobines d'une épaisseur de 0,6 à 3,2 mm, d'une largeur inférieure à 400 mm et d'un poids maximal de 1500 kg.

Type II : Dispositif de planage à déroulage simple à rouleau unique (voir figure 5b). Utilisé pour les bobines d'une épaisseur de 0,6 à 3,2 mm, d'une largeur inférieure à 610 mm et d'un poids maximal de 3 000 kg.

Type II : Dispositif de planage à déroulage simple à double rouleau (voir figure 5c). Utilisé pour les bobines d'une épaisseur de 0,6 à 4 mm, d'une largeur de 150 à 610 mm et d'un poids maximal de 3 000 kg.

Type M : Dispositif de mise à niveau du dérouleur pour charges lourdes (voir figure 5d). Utilisé pour les bobines d'une épaisseur de 0,6 à 3,2 mm, d'une largeur de 300 à 1300 mm et d'un poids maximal de 15 000 kg.

III. Équipement principal Performances structurelles de la ligne automatique de déroulage et de planage de tôles

En raison des exigences accrues en matière de productivité, le principal équipement de traitement de la ligne automatique de déroulage et de planage de tôles utilise principalement des équipements spécialisés, tels que des dérouleurs, des cisailles, des planeuses, des refendeuses et des enrouleurs. Ces types d'équipement sont présentés ci-dessous :

1. Dérouleur

La dérouleuse est principalement utilisée pour supporter le matériau de la bobine et le dérouler à une vitesse de ligne définie par le système de transmission, ou avec une force externe minimale. Comme le matériau de la bobine a déjà subi une déformation par flexion élastique-plastique lorsqu'il est enroulé, il se détend par effet de rebond lorsqu'il est déroulé. Pour éviter les accidents, un rouleau presseur est généralement placé sur la partie supérieure de la dérouleuse, et la bobine ne peut être détachée qu'après avoir été pressée.

La structure et le type de dérouleur se distinguent en fonction des différentes formes de support, les différents supports convenant aux différents poids et largeurs des bobines. Pour les bobines de gros tonnage, on utilise souvent un type de support double, qui consiste à utiliser les cônes aux extrémités de deux arbres de dérouleur pour les insérer dans les trous intérieurs aux deux extrémités de la bobine, soulevant ainsi la bobine, ce qui présente l'inconvénient de déformer l'anneau intérieur de la bobine. Une autre méthode consiste à utiliser une plaque en forme d'éventail pour serrer le trou intérieur de la bobine, ce qui permet de surmonter l'inconvénient susmentionné.

La distance entre deux dérouleurs peut être réglée. Pour les bobines de plus petit tonnage, un type de support unique est généralement utilisé, où le trou intérieur de la bobine est fixé sur le mandrin d'une dérouleuse, et la plaque en forme d'éventail le soutient, serrant la bobine. La rotation du grand mandrin de la dérouleuse et du matériau de la bobine est généralement entraînée par un moteur électrique via un système de réduction, et le mouvement d'ouverture et de fermeture de la plaque en forme d'éventail serrant le trou intérieur du matériau de la bobine est entraîné par une paire hydraulique ou à vis, et une opération manuelle est également utilisée.

Les paramètres techniques du dérouleur sont indiqués dans le tableau 3.

Tableau 3 Paramètres techniques du dérouleur (produit par Jinan Foundry and Forging Jiemai Forging Company)

| Paramètres | Masse maximale du matériau de la bobine/kg | Largeur maximale de la bobine/mm | Diamètre intérieur du matériau du rouleau/mm | Diamètre extérieur maximal du matériau du rouleau/mm | Type d'ouverture et de fermeture de l'enrouleur | Montant de l'ajustement de la position/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Manuel | - |

| E-3-61 | 3000 | 610 | 1200 | Manuel | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Manuel | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Manuel | - | |

| E-5-61 | 5000 | 610 | 1500 | Hydraulique | - | |

| E-5-100 | 5000 | 1000 | 1500 | Hydraulique | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Hydraulique | - |

| E-10-100 | 10000 | 1000 | 1800 | Hydraulique | - | |

| EA-5-61 | 5000 | 610 | 1500 | Hydraulique | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Hydraulique | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Hydraulique | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Hydraulique | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Hydraulique | 400 |

2. Machine à cisailler

La cisaille est un équipement important de la ligne automatique de déroulage, de planage et de coupe transversale de la tôle. Le nombre de coups de coupe de la cisaille détermine en grande partie l'efficacité de la production de la ligne de déroulage. En effet, la ligne de déroulage a les exigences particulières suivantes pour la machine à cisailler :

- Productivité élevée ;

- Chargement complet ;

- Grande fiabilité ;

- Diversité des matériaux des bobines ;

- Méthodes de coupe spéciales, etc.

Par conséquent, les machines de cisaillement ordinaires ne peuvent plus répondre aux exigences de la ligne de déroulage, et certaines machines de cisaillement spéciales sont nécessaires. Ci-dessous, nous nous concentrerons sur la présentation de plusieurs types de produits :

(1) Produits d'arrêt de coupe

Dans ce type de ligne de déroulage, la bande est coupée à l'arrêt après l'introduction de la longueur fixe, ce qui correspond à l'état dit de "coupe à l'arrêt" à l'aide de l'unité de coupe.

1) Machine à cisailler à transmission hydraulique dédiée

Les lignes de déroulage produites en Chine utilisaient initialement principalement des machines de cisaillement hydrauliques. Elles se présentent sous deux formes structurelles : guillotine et poutre oscillante, le type guillotine étant principalement utilisé pour les tôles minces (épaisseur ≤6mm), et le type poutre oscillante étant principalement utilisé pour les tôles épaisses (épaisseur ≥6mm).

Les produits susmentionnés, avec leur productivité actuelle, combinés au dispositif d'empilage des matériaux, peuvent répondre aux besoins de nombreux utilisateurs qui n'ont pas d'exigences élevées en matière de productivité pour les lignes de déroulage. Par exemple, lors de la découpe de feuilles de longueur fixe de 2000 mm sur une ligne de déroulage 3×1600, la cisaille hydraulique ne peut atteindre que 20 feuilles/min.

2) Machine à cisailler à transmission mécanique dédiée

La machine à cisailler à transmission mécanique, qui utilise un embrayage à friction pneumatique combiné, présente le plus grand avantage d'une performance rapide, avec une fréquence de course à vide atteignant 80~120min, ce qui est impossible pour les machines à cisailler hydrauliques.

En théorie, le temps de cycle de cisaillement n'est que de 0,37~0,75s, et s'il est associé à un mécanisme d'alimentation CNC à longueur fixe approprié, la productivité peut atteindre 30 feuilles/min sur une ligne de déroulage de 3 mm d'épaisseur d'une longueur fixe de 2 000 mm.

Ce type de machine à cisailler est doté d'un rail de guidage roulant à trois points de fixation, qui non seulement élimine l'écart entre les rails de guidage, simplifie la lubrification des rails de guidage, empêche l'échauffement et les blessures par traction des rails de guidage, mais surtout permet le réglage en ligne de l'écart entre les lames, ce qui est très pratique pour les utilisateurs.

(2) Produits de cisaillement à la volée

La cisaille volante est une machine de cisaillement qui peut effectuer un cisaillement transversal de longueur fixe pendant le mouvement de la bande, et sa principale caractéristique est le cisaillement continu. Elle peut répondre aux besoins de certaines bandes ayant des exigences élevées en matière de qualité de surface, telles que l'acier inoxydable, l'aluminium, les tôles galvanisées, les tôles à revêtement coloré, etc.

Les cisailles volantes traditionnelles sont largement utilisées dans les laminoirs continus et les lignes de finition continues de l'industrie métallurgique. Toutefois, en raison de leur structure complexe et de leur coût élevé, elles ne conviennent pas pour les lignes de déroulage susmentionnées.

Jusqu'à la fin du siècle dernier, l'apparition de nouvelles cisailles volantes a permis de résoudre en grande partie ces problèmes. Les nouvelles cisailles volantes ont été rapidement développées à l'étranger. Certains fabricants nationaux de lignes de déroulage les développent et les étudient également. La cisaille volante rotative est présentée ci-dessous.

La vitesse de fonctionnement de ce type de ligne de déroulage peut atteindre 100 m/min, voire plus. Son système de contrôle génère également automatiquement des commandes numériques pour entraîner la cisaille volante en fonction de la longueur fixe et de la vitesse d'alimentation prédéfinies, et compare la vitesse d'alimentation et la longueur détectées avec les commandes.

Lorsque la longueur d'alimentation est proche de la longueur définie, la cisaille volante accélère ou décélère, se positionnant avec précision à l'endroit de la coupe, tandis que la cisaille volante et le matériau de la plaque parviennent à synchroniser leur vitesse et effectuent la coupe, puis la cisaille volante accélère ou décélère, et la lame revient à sa position initiale.

Actuellement, les spécifications des lignes de déroulage à cisaille volante nécessaires sur le marché national ne dépassent généralement pas 3 mm, avec une vitesse de déplacement de la bande de 100 m/min, et le nombre maximum de coupes par minute est compris entre 100 et 120. Cela signifie qu'avec une longueur fixe de 2000 mm sur une ligne de déroulage de 3 mm d'épaisseur, la productivité peut atteindre 35 à 40 feuilles/min, ce qui convient particulièrement aux produits de la ligne de déroulage avec des longueurs fixes ≤500 mm. Ces paramètres sont acceptables pour la plupart des utilisateurs et sont également appropriés d'un point de vue économique.

3. Machine à planer les plaques à rouleaux multiples

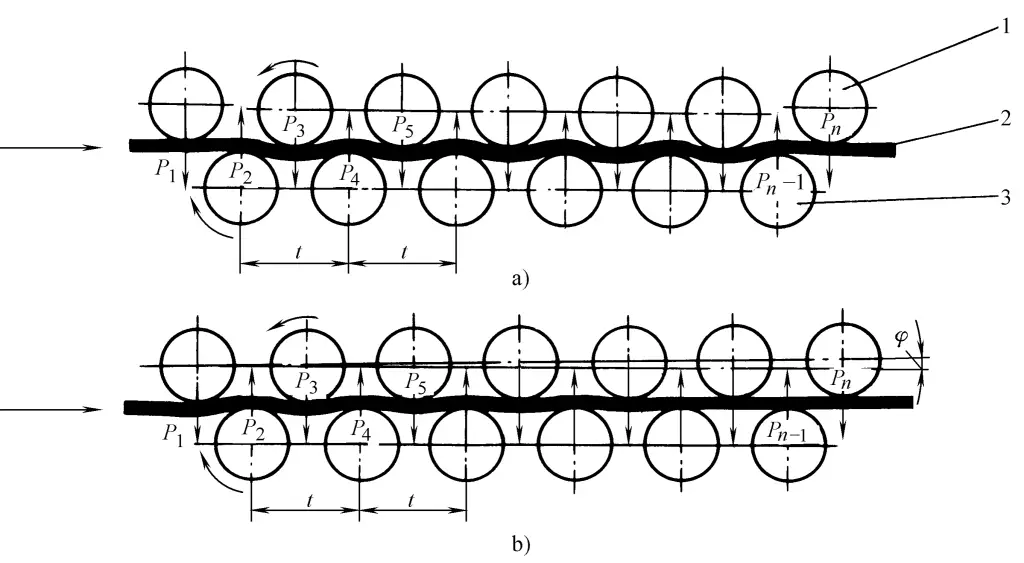

Elle est utilisée pour appliquer des charges alternées à des plaques pliées et déformées, ce qui les fait plier plusieurs fois dans des directions opposées, réduisant progressivement la limite d'élasticité du matériau, et la déformation initiale de la plaque diminue progressivement ou disparaît. Le principe de fonctionnement de la machine à planer les plaques à rouleaux multiples est illustré à la figure 6.

a) Les cylindres de travail supérieur et inférieur sont disposés en parallèle

b) Les cylindres de travail supérieur et inférieur sont disposés en biais

1-Rouleau de travail supérieur

2-Matériau de la plaque de nivellement

3-Rouleau de travail inférieur

La machine à planer les plaques à rouleaux multiples se compose de rangées supérieure et inférieure de rouleaux de travail décalés, entraînés par un moteur électrique par l'intermédiaire d'un réducteur, d'une boîte de distribution à engrenages et d'un accouplement universel. La rangée supérieure de rouleaux peut être ajustée vers le haut et vers le bas dans une disposition parallèle (voir figure 6a), et en plus des ajustements vers le haut et vers le bas, elle peut également être inclinée à un petit angle dans la disposition inclinée (voir figure 6b).

Les dispositifs parallèles sont principalement utilisés pour le planage de plaques d'acier d'une épaisseur supérieure à 12 mm, tandis que les dispositifs inclinés sont principalement utilisés pour le planage de plaques d'acier d'une épaisseur inférieure à 4 mm. L'espacement des rouleaux et le nombre de rouleaux affectent directement la qualité du planage de la plaque d'acier. Si l'espacement des rouleaux est trop grand, il réduit la précision du planage ; s'il est trop petit, il augmente la pression sur le corps du rouleau de travail (P t à P n ). Lors du planage du matériau de la plaque, il est nécessaire de régler au préalable la pression exercée par les rouleaux de travail supérieurs en fonction de l'épaisseur de la plaque afin de garantir la qualité du planage.

Les paramètres techniques des planeuses à rouleaux multiples produites en Chine sont présentés dans le tableau 4.

Tableau 4 Paramètres techniques des planeuses à rouleaux

| Objet | Groupe 1 | Groupe 2 | Groupe 3 | Groupe 4 | Groupe 5 | Groupe 6 | Groupe 7 | |||

| Nombre de rouleaux n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Espace entre les rouleaux t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Diamètre du rouleau D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Épaisseur minimale de la tôle d'acier hmin (σs ≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Longueur effective du corps de rouleau L / min | 1200 | Largeur de la plaque d'acier b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Vitesse de redressage maximale Vmax /(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Puissance maximale du moteur principal Nmax /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Caractéristique de charge maximale Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Objet | Groupe 8 | Groupe 9 | Groupe 10 | Groupe 11 | Groupe 12 | Groupe 13 | Groupe 14 | |||

| Nombre de rouleaux n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Espace entre les rouleaux t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Diamètre du rouleau D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Épaisseur minimale de la tôle d'acier h min (σs ≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Longueur effective du corps de rouleau L / min | 1200 | Largeur de la plaque d'acier b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Vitesse de redressage maximale Vmax /(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Puissance maximale du moteur principal Nmax /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Caractéristique de charge maximale Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

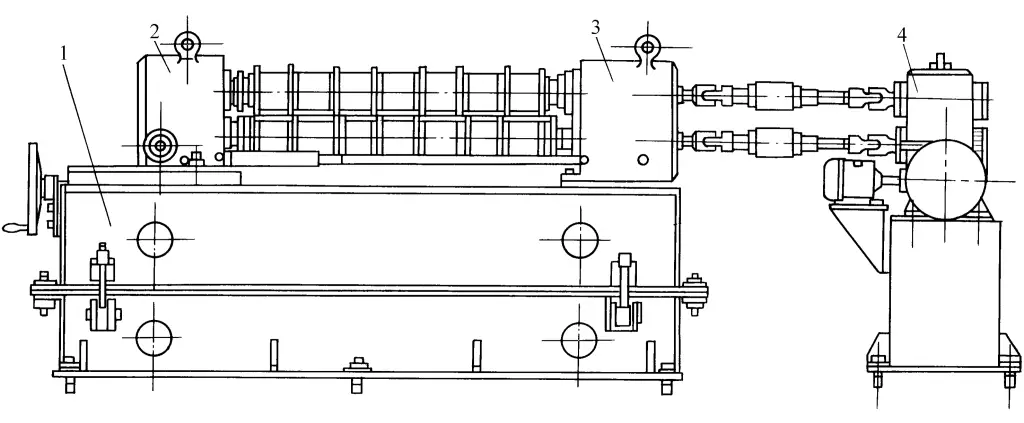

4. Machine de cisaillement à bandes multiples

Les cisailles multibandes sont souvent utilisées pour couper des bobines plus larges en plusieurs bandes de même largeur ou de largeurs différentes selon les besoins de l'utilisateur, puis pour les réenrouler en bobines à l'aide d'une bobineuse. Elles sont fréquemment utilisées dans les lignes de déroulage, de planage et de refendage, ainsi que pour rogner les bords des bandes.

L'épaisseur maximale du matériau que cette machine peut couper est de 12 mm, les matériaux couramment utilisés étant ceux d'une épaisseur inférieure à 4 mm. Pour certains matériaux plus résistants, l'épaisseur minimale peut atteindre 0,05 mm en cas de cisaillement par traction, mais il est difficile de garantir la qualité de la coupe. En général, 12 paires de disques de coupe peuvent être configurées sur les arbres de disque de coupe supérieur et inférieur de cette machine. Pour certaines bandes fines et étroites, les produits de certaines sociétés étrangères peuvent avoir jusqu'à 42 paires de disques de coupe, capables de couper 41 bandes étroites simultanément.

Sur la plupart des lignes de cisaillement longitudinal utilisant des machines de cisaillement de bandes multiples, en raison des limitations structurelles des dispositifs auxiliaires, de la qualité du cisaillement et de la facilité de réglage, le nombre de bandes cisaillées est généralement limité à 20. La largeur maximale de la bande cisaillée est généralement inférieure à 2000 mm, et la largeur minimale est liée à l'épaisseur de la bande.

La machine à cisailler à bandes multiples se compose d'un corps de machine 1, d'un siège d'arbre de disque de coupe mobile 2, d'un siège d'arbre de disque de coupe fixe 3 et d'un système de transmission 4. Le système de transmission est relié aux arbres supérieur et inférieur du disque de coupe par un moteur électrique via un réducteur et un accouplement universel, et son aspect structurel est illustré à la figure 7.

1-Corps de la machine

2-Siège de l'arbre du disque de coupe amovible

3-Siège fixe de l'arbre du disque de coupe

4-Système de transmission

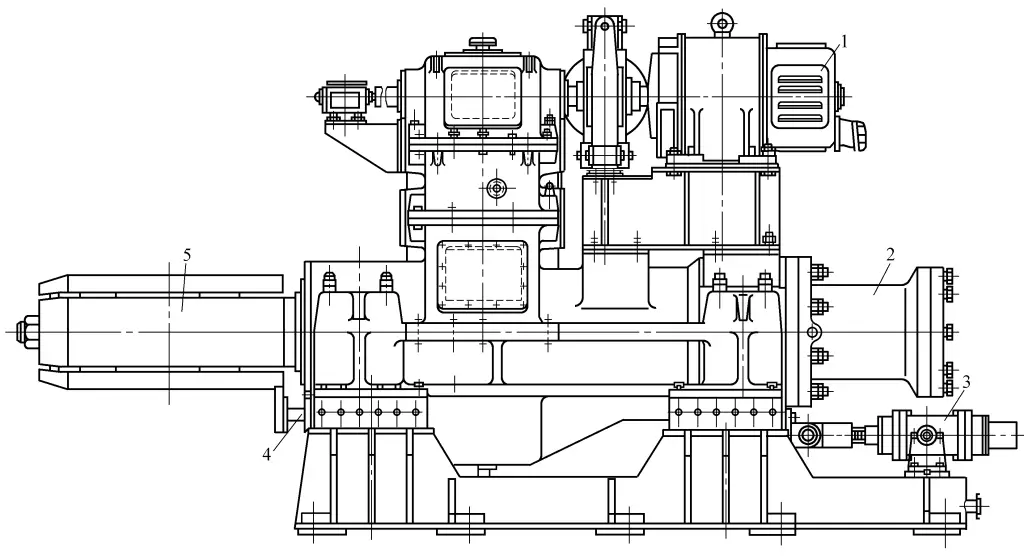

5. Enrouleur

L'enrouleur est utilisé pour enrouler les bandes ou les bandes étroites en rouleaux. L'expansion et la contraction du tambour de l'enrouleur et le serrage des mâchoires sont actionnés par des moyens hydrauliques et mécaniques.

L'entraînement hydraulique est assuré par la tige du piston dans le système hydraulique, qui entraîne le coin incliné, provoquant l'expansion de la bobine et le serrage des mâchoires. Il est principalement utilisé pour enrouler de grandes spécifications de bandes larges ou de matériaux en bandes. L'entraînement mécanique est assuré par une paire de vis entraînant un mécanisme à plusieurs tiges, ce qui provoque l'expansion du tambour et le serrage des mâchoires. Il est souvent utilisé pour enrouler de petites spécifications de bandes étroites ou de bandes coupées longitudinalement.

Vous trouverez ci-dessous une présentation de l'enrouleur à entraînement hydraulique (voir figure 8).

1-Moteur électrique

2-Cylindre hydraulique à expansion axiale

3-Cylindre hydraulique flottant de bobine

Dispositif de décharge du rouleau à 4 courroies

Tambour à 5 bobines

Le moteur électrique 1 entraîne la rotation du tambour de l'enrouleur 5 par l'intermédiaire d'un dispositif de réduction à engrenages. Il est équipé d'un cylindre hydraulique à expansion axiale 2 pour l'expansion et la contraction de la bobine. Pour garantir l'alignement des bords de la bande d'acier, un cylindre flottant 3 est installé sur la bobineuse pour contrôler la déviation. La bobineuse est également équipée d'un dispositif de poussée du cylindre hydraulique 4 pour le rouleau de bande.

En général, l'enrouleur adopte une forme de support unique avec un support auxiliaire pour un fonctionnement stable. La structure de base de l'enrouleur est similaire à celle du dérouleur, mais son siège de glissement en forme de coin est intégral pour améliorer la rigidité du support de la bobine.

L'enrouleur comporte quatre plaques en forme d'arc sur le simplificateur de bobine, qui peuvent se dilater et se contracter radialement en poussant et en tirant la cale inclinée à l'aide d'un cylindre hydraulique. Lorsqu'elles sont déployées, deux des plaques en forme d'arc forment une paire de pinces utilisées pour serrer la tête de la lamelle, et la rotation de la bobine complète l'enroulement de la lamelle.

L'enrouleur est entraîné par un moteur à courant alternatif, dont la vitesse est contrôlée par un régulateur de vitesse à fréquence variable. Un frein est placé dans la chaîne de transmission. Au cours du processus d'enroulement, lorsque le diamètre de la bobine augmente, le système de contrôle ralentit automatiquement le moteur d'enroulement pour faire correspondre la vitesse linéaire avec celle de la machine à refendre.

IV. Introduction aux performances de certaines machines auxiliaires de la ligne de planage automatique pour le déroulage de tôles

En raison de la variété et de la gamme d'applications croissantes de la ligne de planage automatique pour le déroulage de tôles, les performances de certaines machines auxiliaires de la ligne de planage automatique ont joué un rôle très important dans la qualité des produits et l'efficacité de la ligne de production, d'après l'utilisation réelle des utilisateurs. Il est donc nécessaire de présenter quelques dispositifs auxiliaires clés pour attirer l'attention des fabricants d'équipements et des utilisateurs.

1. Dispositif d'ouverture des matériaux

Une fois la bobine chargée dans le dérouleur, elle passe par le dispositif de tête de presse du matériau de plomb, comprime la tête de matériau avant l'ouverture et la soulève pendant le fonctionnement normal. La tête de presse peut être mise en rotation par un moteur, et la tête de matériau passe d'abord par le dispositif d'ouverture du matériau, et après que la tête de matériau a été pliée et aplatie, elle entre dans la machine à niveler. Différents dispositifs d'ouverture du matériau sont utilisés pour différentes épaisseurs de plaques ou de matériaux.

Pour les plaques minces (épaisseur de la plaque ≤ 6 mm), le dispositif d'ouverture des matériaux se compose d'une plate-forme télescopique et d'une plate-forme pour les matériaux en plomb, toutes deux entraînées par des cylindres hydrauliques, qui peuvent se déplacer de haut en bas et d'avant en arrière.

Pour les tôles épaisses (épaisseur de la tôle ≥ 6 mm), on utilise généralement un dispositif d'ouverture des matériaux de type portique. Ce dispositif se compose d'un cadre, de rouleaux de pression, d'une tête de presse, d'un plateau de pelle, etc. La tête de presse est située juste au-dessus du dérouleur, au centre du cadre d'ouverture des matériaux ; elle est entraînée en rotation par un moteur hydraulique et se déplace vers le haut et vers le bas par un cylindre hydraulique. Le siège de la glissière est entraîné par un cylindre de poussée et de traction pour se déplacer d'avant en arrière, le plateau de la pelle est installé sur le siège du plateau de la pelle et se déplace avec lui, et le bas du plateau de la pelle est équipé de deux cylindres hydrauliques de levage, permettant à la tête du plateau de la pelle de se déplacer vers le haut et vers le bas pour s'adapter au dérouleur afin d'assurer une alimentation régulière du matériau.

2. Dispositif d'alimentation

Le dispositif d'alimentation est essentiel dans la ligne de cisaillage transversale automatique pour le nivellement de la tôle, assurant généralement la précision dimensionnelle du matériau en feuille. La figure 9 présente le schéma de la structure standard du dispositif d'alimentation.

1-moteur asservi

2-Réducteur

Changeur à 3 arbres

Boîte à 4 transmissions

5-Universal Joint

6-Rouleau supérieur

7-Rouleau inférieur

Base de 8 machines

La rotation des rouleaux d'alimentation 6 et 7 est entraînée par le servomoteur 1 via le réducteur 2, la boîte de transmission 4 et le joint universel 5, avec un sens et une vitesse de rotation réglables. Le rouleau supérieur 6 peut monter et descendre parallèlement au rouleau inférieur 7, ce qui facilite l'introduction et le pressage de la feuille. Les corps des rouleaux d'alimentation supérieur et inférieur sont constitués de tubes d'acier sans soudure soudés ensemble, puis recouverts de caoutchouc vulcanisé. La dureté requise est de 86 à 88 HS, et la rugosité de surface est de Ra0,8 à 0,4μm.

Les rouleaux d'alimentation supérieurs et inférieurs sont entraînés par le même moteur, qui démarre et passe fréquemment d'une vitesse élevée à une vitesse faible, d'où un impact inertiel important. Pour réduire l'impact inertiel des rouleaux d'alimentation supérieur et inférieur et garantir la précision de l'alimentation, il est nécessaire de minimiser le poids des rouleaux d'alimentation eux-mêmes, de garantir une rigidité et une résistance élevées des arbres des rouleaux, et les rouleaux d'alimentation sont donc conçus avec une structure creuse.

3. Dispositif de détection

L'objectif du dispositif de détection est de détecter et de fournir un retour d'information sur la précision de l'alimentation du matériau en feuille. La figure 10 présente le schéma de la structure standard du dispositif de détection.

1-Poids pendulaire

2-Scraper

Siège à 3 glissières

Colonne de 4 guides

5-Support fixe

Roue à 6 excentriques

7 poignées

Codeur à 8 rotations

9-accouplement

10 - Roue de détection supérieure

11-Molette de détection inférieure

12 - Support inférieur

Pendant le fonctionnement, il faut d'abord tirer la poignée 7, en utilisant la roue excentrique 6 pour soulever le siège de la glissière 3 et la roue de détection supérieure 10. Lorsque le rouleau d'alimentation envoie la tôle entre la roue de détection supérieure 10 et la roue de détection inférieure 11, tirer la poignée 7 vers l'arrière, ce qui permet au siège coulissant 3 et à la roue de détection supérieure 10 de s'abaisser. Sous l'action de la force du ressort, les roues de détection supérieure et inférieure serrent fermement la tôle.

Lorsque le rouleau d'alimentation continue à alimenter la tôle, celle-ci entraîne la rotation des deux roues de détection. Le codeur rotatif 8 est relié à la roue de détection inférieure par l'intermédiaire de l'accouplement 9. À ce moment-là, le codeur rotatif tourne également de manière synchrone, générant des impulsions. Le mécanisme de détection est un élément clé de la section d'alimentation, et sa conception et sa précision de fabrication affecteront directement la précision d'alimentation de la ligne de production, de sorte que les ajustements de conception, de fabrication et d'installation du mécanisme de détection sont particulièrement importants.

La circonférence extérieure de la roue de détection supérieure est recouverte de caoutchouc dur pour empêcher le glissement relatif entre la roue de détection et la surface de la tôle pendant la mesure de la longueur, ce qui réduit la précision de la mesure. La roue de détection inférieure est un composant rigide intégré à l'axe de la roue, ce qui réduit les erreurs d'assemblage. Sa surface est revêtue de chrome dur, avec une dureté de surface de 800~900HV, ce qui garantit un fonctionnement à long terme sans usure.

Pour garantir le fonctionnement précis des roues de détection, il est nécessaire de maintenir la surface de la roue propre. Le racleur 2 installé est pressé fermement contre la surface de la roue en ajustant la position du marteau lourd 1, afin d'éliminer toutes les adhérences sur la surface de la roue, ce qui garantit la précision de la mesure.

4. Dispositif d'empilage des perles

Le dispositif d'empilage permet principalement d'empiler et d'aligner les matériaux en feuilles après le cisaillement et la découpe (la ligne de production dispose de capacités de cisaillement longitudinal et transversal), mais il s'agit d'un problème particulièrement difficile à résoudre, notamment pour les matériaux en feuilles qui nécessitent une plus grande précision de surface. La difficulté réside dans :

- Alignement des feuilles fendues en fonction de leur largeur ;

- Ne pas laisser de rayures sur la surface des feuilles pendant le processus d'empilage.

Différents dispositifs d'empilage sont utilisés en fonction des besoins. Les dispositifs suivants sont présentés respectivement :

(1) Dispositif ordinaire d'empilage de perles par convoyeur

Après la découpe, les bandes sont transportées le long de la bande d'alimentation, puis, grâce à leur propre poids et à l'inertie générée par la vitesse du convoyeur, elles glissent sur la surface de la feuille précédente pour s'aligner. Un dispositif à coussin d'air est alors utilisé pour minimiser les rayures entre les feuilles (voir la figure 11).

(2) Dispositif d'empilage par retournement pneumatique

Le dépôt pneumatique de matériaux se compose généralement d'un cadre de support pneumatique, de protections latérales et de protections arrière. La plage de réglage de l'empilage est la suivante : largeur de 100 à 2500 mm, longueur de 100 à 6000 mm. Dans une ligne de production réelle, un ou plusieurs dispositifs d'empilage peuvent être configurés en ligne simultanément (voir figure 12) pour répondre aux besoins de la cadence de production.

Son principe de fonctionnement est le suivant : à la fin du cisaillage transversal, la tôle est transportée par le convoyeur jusqu'au rack de dépose pneumatique. Une fois en position, un signal d'interrupteur déclenche le basculement du rack, et la tôle tombe à plat dans un bac formé par deux déflecteurs latéraux et un déflecteur arrière. La position des déflecteurs latéraux est réglable. Il peut résoudre le problème d'empilage de la tôle entière après le cisaillement transversal, mais son inconvénient est qu'il ne peut pas résoudre le problème d'empilage des tôles qui ont été divisées en plusieurs bandes.

(3) Dispositif d'empilage de la structure de la ventouse

La structure de la ventouse est utilisée pour manipuler la tôle après le cisaillage et le découpage. Les principaux problèmes qu'elle pose sont soit un ralentissement forcé du rythme de production, soit des coûts de production excessifs.

(4) Dispositif d'empilage et de refendage de bandes transporteuses à rouleaux électromagnétiques

Il utilise principalement une bande en dessous pour le transfert des matériaux suspendus, complétée par une bande de séparation et un perforateur pour résoudre le problème d'empilage après la refente de la ligne de production. Sa principale caractéristique est qu'il est équipé d'un dispositif à rouleaux électromagnétiques installé dans le cadre de la bande transporteuse qui peut contrôler la force d'aspiration, permettant aux matériaux fendus d'être suspendus sous la bande et de tomber parallèlement lorsque l'alimentation est coupée à la position désignée, ce qui résout le problème de la fente tout en garantissant que la surface de la pièce à usiner n'est pas rayée.

V. Perspectives d'application de la ligne automatique de déroulage et de planage de tôles

1. Ligne de production spécialisée dans le déroulage et la dépose dans l'industrie automobile

À la fin des années 1990, l'industrie automobile moderne s'est rapidement développée en Chine. Les fabricants de voitures de milieu et de haut de gamme, dont la production annuelle est supérieure à 100 000 unités, ont commencé à investir dans des lignes de production de déroulage et de chute après avoir achevé la construction de lignes de production d'emboutissage à froid.

La raison en est que la tôle fournie par les aciéries présente les inconvénients suivants :

- Mauvaise qualité de la surface, incapable de répondre aux normes élevées exigées pour les revêtements extérieurs ;

- Faible taux d'utilisation des matériaux, limitant la réduction des coûts de sédimentation.

Ce type de ligne de production doit répondre à l'approvisionnement des matériaux suivants : tôles laminées à froid non revêtues, tôles de placage électrolytique simple et double face, tôles galvanisées à chaud simple et double face, tôles laminées à froid à haute résistance, tôles galvanisées à haute résistance, tôles décapées à chaud, tôles d'aluminium.

2. Ligne de production automatique de déroulage et de mise à niveau pour le cintrage à froid de divers types de matériaux

Les profilés formés à froid sont un type de matériau présentant un potentiel de développement pour les secteurs de l'industrie et de la construction, dont la forme de la section transversale peut être optimisée en fonction des besoins d'utilisation, en concevant la section la plus raisonnable, en réduisant l'utilisation de matériaux, en améliorant les propriétés mécaniques et en renforçant la capacité de charge et la rigidité globale des composants.

Actuellement, la ligne de production automatique de cintrage à froid de profilés la plus couramment utilisée pour le déroulage et le nivellement peut réaliser divers processus de formage, de la bobine aux profilés de section de forme spéciale. Par exemple : L'acier en forme de C, de Z, les poutres de voiture, les pare-chocs, les profilés d'étagère, les colonnes d'armoire électrique, les plaques de garde-corps, etc., répondant aux besoins des transports, de la fabrication automobile, des industries de construction, de la logistique, et disposant ainsi d'un large espace de développement.

Ce type de ligne de production automatique de pliage à froid, de déroulage et de planage se compose généralement d'une dérouleuse, d'une planeuse, d'une soudeuse de coupe de tête, d'un alimentateur, d'une poinçonneuse, d'une machine à froid et d'une machine à coudre. pliage formage machine à cisailler, cisaille volante, système de transmission de puissance, etc.

La bobine passe par le dérouleur, la planeuse, le pont tournant, puis entre dans l'équipement de poinçonnage pour le poinçonnage ou le découpage, puis dans l'équipement d'emballage. formation de rouleaux et enfin coupés à des dimensions fixes par la cisaille volante.