En raison de la diversité des formes, des tailles, des exigences de précision, des volumes de production et des propriétés des matériaux des pièces estampées, une gamme variée d'outils de production est nécessaire. procédés d'emboutissage est utilisé. Les opérations d'emboutissage peuvent être classées en deux catégories principales : les processus de découpage et de formage.

Le découpage se réfère à la force exercée sur les tôles métalliques, provoquant une contrainte qui dépasse la résistance au cisaillement du matériau, ce qui se traduit par cisaillement ou un cisaillement localisé.

L'objectif pendant la processus d'estampage Le découpage consiste à séparer la pièce à usiner (ou le flan) de la tôle le long d'une ligne de contour prédéterminée. En fonction de la qualité de la section requise, le découpage peut être divisé en deux catégories : le découpage conventionnel, qui sépare par rupture, et le découpage de précision, qui sépare par déformation. Chaque processus englobe diverses formes de découpe, telles que l'ébarbage, la découpe des bords et le poinçonnage.

Les processus de formage se produisent lorsque l'ébauche est soumise à des forces externes qui dépassent la limite d'élasticité du matériau, provoquant une déformation plastique et donnant à la pièce une forme spécifique sans se fissurer. Il existe de nombreux types de procédés de formage, notamment le cintrage, l'emboutissage, l'extrusion à froid et le bombage.

Pour améliorer encore l'efficacité de la production d'emboutissage, il est courant de combiner deux ou plusieurs opérations de base en un seul processus, appelé opération composée. Parmi les exemples, citons le découpage → poinçonnage, le découpage → emboutissage → découpe des bords, et le découpage → poinçonnage → pliage. Ces opérations composées sont adaptées aux exigences réelles de la pièce à usiner, souvent en améliorant la structure de la matrice.

Les matrices utilisées pour les opérations composées sont connues sous le nom de matrices composées. Il s'agit d'un type de matrice prometteur et efficace qui peut améliorer de manière significative l'efficacité de la production, réduire les coûts des pièces et faciliter la production automatisée.

En résumé, les opérations d'emboutissage peuvent être classées dans les deux types fondamentaux suivants, en fonction du mode de déformation :

1) Les procédés de découpage, qui comprennent le découpage, le tronçonnage, la découpe, le poinçonnage, l'encochage, le découpage des bords, le rognage, le rasage, le découpage des disques, la refente des rouleaux, coupe à la cisailleet le refendage, comme indiqué dans le tableau 1-1.

Tableau 1-1 Procédés de séparation

| Nom de l'opération | Schéma de principe | Caractéristiques et applications |

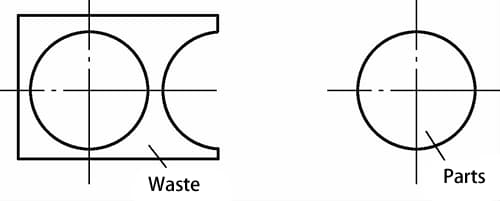

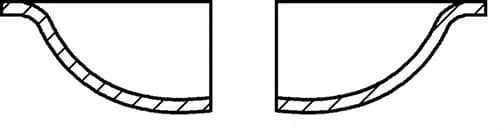

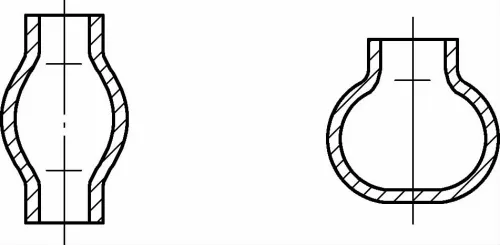

| Mise à blanc |  | Poinçonnée à l'aide d'une matrice le long d'une courbe de contour fermée, la section poinçonnée devient la pièce, qui est utilisée pour la fabrication de composants plats de différentes formes. |

| Poinçonnage |  | Le poinçonnage à l'aide d'une matrice suivant une courbe de contour fermée, la section poinçonnée est un rebut. |

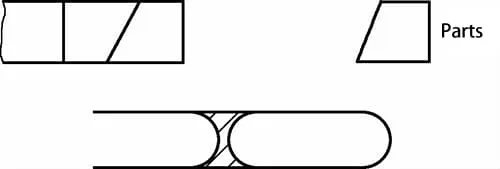

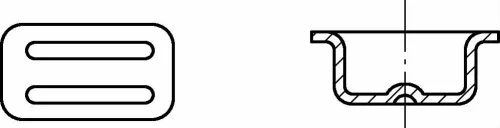

| Découpage |  | Utilisation de ciseaux ou d'une matrice pour couper le long d'une ligne de contour ouverte, couramment utilisée pour traiter des composants plats de forme simple. |

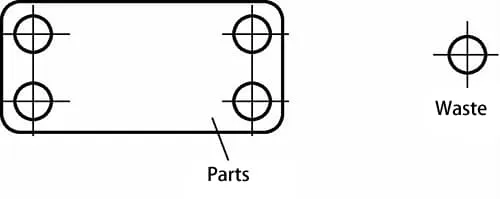

| Parage |  | Découper les bords des pièces formées pour les rendre plus nettes ou les découper dans des formes spécifiques. |

| Refendage |  | Les produits semi-finis formés par emboutissage sont découpés en deux ou plusieurs parties, souvent utilisées après l'emboutissage par paire ou groupé de composants symétriques. |

Les procédés de formage comprennent l'extrusion à froid, le cintrage, l'emboutissage, l'évasement, le renflement, le collet, le laminage, l'enroulement, le gaufrage et l'estampage, comme le montre le tableau 1-2.

Processus de formage Tableau 1-2

| Nom du processus | Schéma de principe | Caractéristiques et applications |

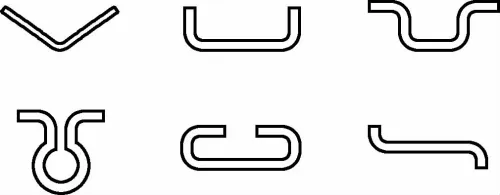

| Pliage |  | Le pliage de tôles le long d'une ligne droite pour créer différentes formes permet de traiter des pièces complexes. |

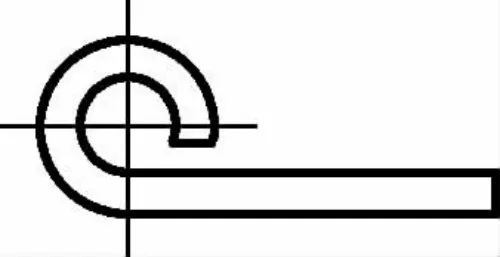

| Roulant |  | Le laminage de l'extrémité de la tôle en une tête ronde presque fermée est utilisé pour fabriquer des pièces semblables à des charnières. |

| Torsion |  | Torsion des produits semi-finis poinçonnés à un angle spécifique. |

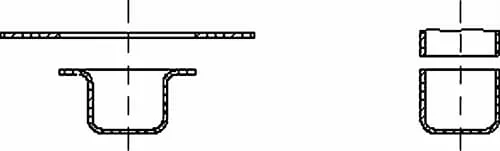

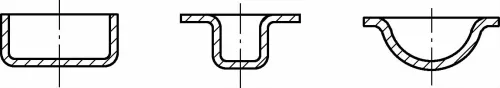

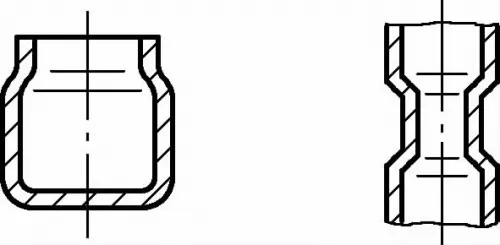

| Dessin en profondeur |  | Formage de tôles brutes en diverses pièces creuses d'un certain volume. |

| Éclaircissage et emboutissage |  | Transformation de demi-produits creux emboutis en pièces dont la base est plus épaisse que les parois latérales. |

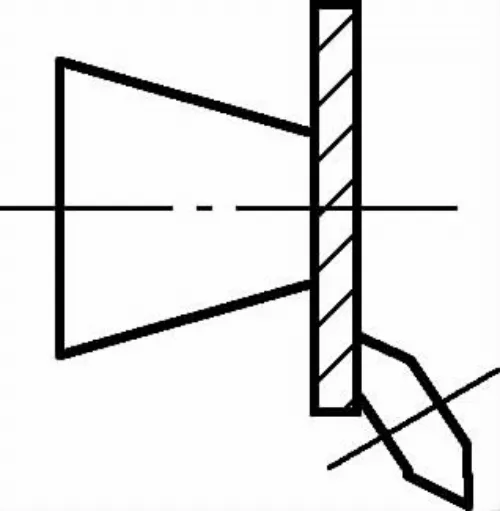

| Piercing |  | Poinçonner des tôles préperforées ou des tôles non perforées pour créer des bords verticaux. |

| Flasque |  | Former les bords des produits semi-finis en tôle en bords verticaux le long de courbes ou d'arcs. |

| Dessiner le pliage |  | Réaliser une déformation par flexion sous l'action combinée des forces de traction et des moments de flexion pour produire des pièces de haute précision. |

| Renflement |  | Formage de pièces avec différentes formes de surface courbées dans l'espace sous contrainte de traction biaxiale. |

| Ondulé |  | Création de diverses formes de saillies et d'indentations à la surface de pièces ou d'ébauches en tôle à l'aide de méthodes de formage en haut-relief. |

| Éclaircissement |  | Agrandissement des dimensions radiales d'une extrémité d'une ébauche creuse ou d'une ébauche tubulaire. |

| Cou |  | Réduction des dimensions radiales d'une zone spécifique d'une ébauche creuse ou tubulaire. |

| Formage par centrifugation |  | Formage progressif des flans à l'aide de rouleaux en rotation. |

| Lissage |  | Correction de la forme des pièces pour améliorer la précision dimensionnelle des pièces formées ou pour obtenir de petits rayons de courbure. |