Les métaux non ferreux désignent tous les métaux autres que le fer et les alliages à base de fer. Ils possèdent de nombreuses caractéristiques excellentes et jouent un rôle extrêmement important dans les domaines industriels, en particulier dans les secteurs de haute technologie.

I. Aluminium et alliages d'aluminium

1. Aluminium (Al)

L'aluminium pur peut être classé en aluminium de haute pureté, aluminium industriel de haute pureté et aluminium industriel pur en fonction de sa teneur en aluminium. L'aluminium de haute pureté a une fraction massique d'aluminium comprise entre 99,3% et 99,996% et est principalement utilisé dans les expériences scientifiques, l'industrie chimique et d'autres domaines.

L'aluminium industriel de haute pureté a une fraction massique d'aluminium de 99,85% à 99,9% et est principalement utilisé pour préparer des alliages à base d'aluminium. L'aluminium pur peut être utilisé pour fabriquer des fils électriques, des boîtes en aluminium, des boîtiers de blindage, des conteneurs de produits chimiques, etc.

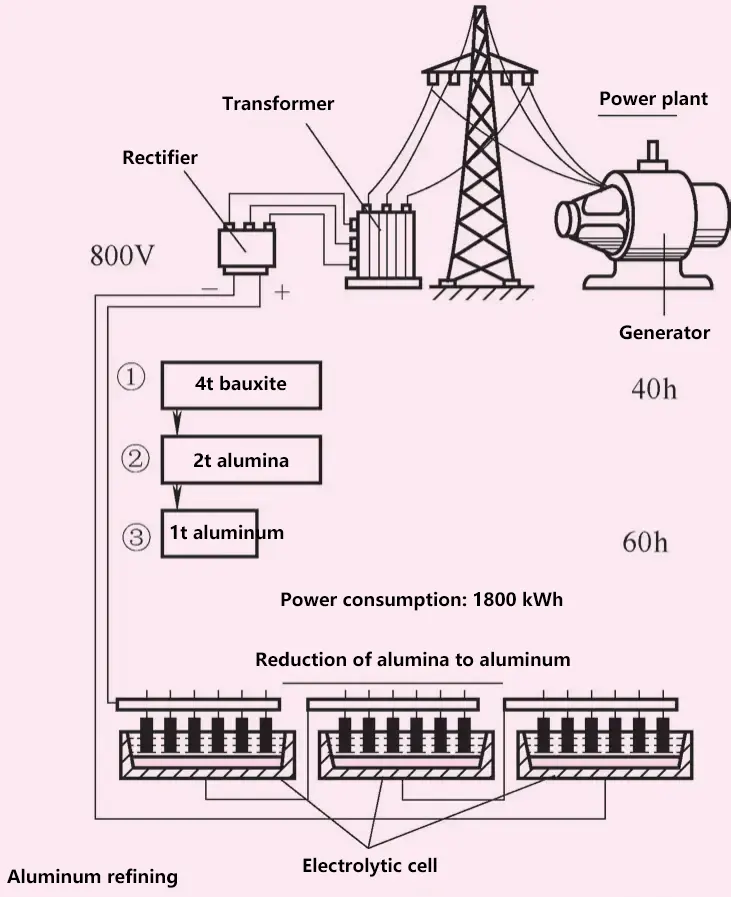

(1) Gisements de minerai et fonderie

L'aluminium métallique pur n'existe pas dans la nature ; l'aluminium existe sous forme de composés et est le métal dont les réserves sont les plus importantes (environ 8% de la croûte terrestre). La bauxite est le minéral le plus riche en aluminium ; le corindon est de l'alumine cristalline ; les pierres précieuses (rubis, saphir, saphir jaune, saphir violet) sont de l'alumine pure et transparente.

(2) Principales propriétés

- Propriétés physiques. Le point de fusion est de 658°C, la densité est de 2,7kg/cm. 3 et sa conductivité électrique n'est surpassée que par celle de l'argent et du cuivre.

- Propriétés chimiques. Résistant à la corrosion, avec une épaisse couche d'oxyde.

- Propriétés mécaniques. La résistance à la traction de l'aluminium moulé est de 90-120MPa, celle de l'aluminium laminé de 150-230MPa. L'allongement est de 20% à 35%.

- Propriétés technologiques. L'aluminium peut être forgé, laminé, étiré, usiné, moulé, soudé et riveté.

2. Alliages d'aluminium

Les alliages d'aluminium contiennent principalement du cuivre, du silicium, du magnésium, du manganèse et du zinc comme éléments d'alliage.

(1) Alliages d'aluminium coulé

Ils ont de très bonnes propriétés de coulée, peuvent conserver leur stabilité sous les effets du climat et de l'eau de mer, et peuvent être usinés et soudés.

(2) Alliages d'aluminium corroyés

Ils possèdent de bonnes propriétés mécaniques et se prêtent à la déformation. Les produits semi-finis disponibles sur le marché comprennent les plaques, les bandes, les tubes, les barres, les pièces extrudées en aluminium et les pièces forgées sous pression.

Les alliages d'aluminium sont utilisés dans l'industrie de la construction pour fabriquer des portes, des fenêtres et des éléments structurels. Dans l'industrie alimentaire, les réservoirs de stockage, les boîtes de conserve, les récipients pour boissons et la plupart des casseroles et poêles sont fabriqués en aluminium.

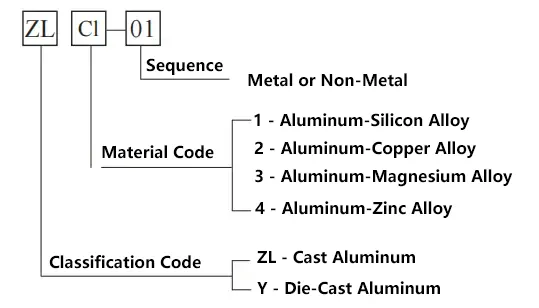

3. Désignation des grades

1) La méthode de désignation des grades pour l'aluminium moulé et les alliages d'aluminium est la suivante.

Les alliages d'aluminium coulé comprennent les alliages ZL102, ZL105, ZL201, ZL401, etc.

2) Les catégories d'aluminium et d'alliages d'aluminium corroyés sont représentées par des codes à quatre chiffres, dont les premier, troisième et quatrième chiffres sont des nombres, et le deuxième est une lettre. Le premier chiffre indique le groupe d'aluminium et d'alliage d'aluminium,

comme le montre le tableau ci-dessous. La deuxième lettre indique le statut de modification de l'aluminium pur ou de l'alliage d'aluminium d'origine, et les deux derniers chiffres sont utilisés pour identifier différents alliages d'aluminium au sein d'un même groupe ou pour indiquer la pureté de l'aluminium.

Groupes d'aluminium et d'alliages d'aluminium :

| Groupe | Série de grades |

| Aluminium pur (fraction de masse d'aluminium ≥99,0%) | 1××× |

| Alliages d'aluminium avec le cuivre comme principal élément d'alliage | 2××× |

| Alliages d'aluminium dont le manganèse est le principal élément d'alliage | 3××× |

| Alliages d'aluminium dont le silicium est le principal élément d'alliage | 4××× |

| Alliages d'aluminium dont le magnésium est le principal élément d'alliage | 5××× |

| Les alliages d'aluminium avec le magnésium et le silicium comme principaux éléments d'alliage et le Mg 2 Phase Si comme phase de renforcement | 6××× |

| Alliages d'aluminium dont le zinc est le principal élément d'alliage | 7××× |

| Alliages d'aluminium avec d'autres éléments comme principaux éléments d'alliage | 8××× |

| Groupe d'alliage réservé | 9××× |

3) La comparaison entre les nouvelles et les anciennes désignations de grade pour l'aluminium corroyé et les alliages d'aluminium est présentée dans le tableau ci-dessous.

Comparaison des nouvelles et anciennes désignations de grade pour l'aluminium et les alliages d'aluminium corroyés :

| Catégorie | Ancien grade | Nouveau grade |

| Alliage d'aluminium résistant à la corrosion | LF2 | 5A02 |

| LF21 | 3A21 | |

| Alliage d'aluminium dur | LY11 | 2A11 |

| LY12 | 2A12 | |

| LY8 | 2B11 | |

| Alliage d'aluminium extra-dur | LC3 | 7A03 |

| LC4 | 7A04 | |

| LC9 | 7A09 | |

| Alliage d'aluminium forgé | LD5 | 2A50 |

| LD7 | 2A70 | |

| LD8 | 2A80 | |

| LD10 | 2A14 |

4) La comparaison entre les nouvelles et les anciennes désignations de qualité pour l'aluminium industriel pur est présentée dans le tableau ci-dessous.

Comparaison des nouvelles et anciennes désignations de qualité pour l'aluminium industriel pur :

| Ancien grade | L1 | L2 | L3 | L4 | L5 |

| Nouveau grade | 1070 | 1060 | 1050 | 1035 | 1200 |

4. Propriétés de transformation

Les alliages d'aluminium peuvent être usinés ou non. Vitesses de coupe peut atteindre 400 m/min, ce qui permet de gagner du temps. Des outils en acier rapide et en carbure sont utilisés pour l'usinage.

Fluides de coupe et les lubrifiants utilisés sont l'huile, la térébenthine, l'alcool et l'eau savonneuse. Le traitement de la déformation à chaud doit respecter des spécifications strictes en matière de température. L'aluminium a une conductivité thermique et un taux de dilatation thermique élevés, et le soudage ne présente pas de difficultés particulières. L'anodisation, le décapage à l'acide et le revêtement peuvent améliorer la résistance à la corrosion.

II. Cuivre et alliages de cuivre

1. Cuivre (Cu)

Outre l'aluminium, le cuivre est le métal non ferreux le plus important. Le cuivre industriel pur est de couleur rose-rouge et devient rouge pourpre lorsqu'un film d'oxyde se forme à la surface. Le cuivre est un métal indispensable à l'électrotechnique et à la fabrication mécanique.

(1) Gisements de minerai et fonderie

Le cuivre existe principalement sous forme de minerai, les principaux minerais de cuivre étant la chalcocite (Cu 2 S) et la chalcopyrite (CuFeS 2 ). Le soufre est éliminé dans les fours de grillage et le cuivre pur est obtenu par affinage au four ou par électrolyse.

(2) Principales propriétés

1) Propriétés physiques.

Le point de fusion est de 1084°C, la densité est de 8,9kg/cm. 3 La conductivité thermique est 8 fois supérieure à celle de l'acier et la conductivité électrique 7 fois supérieure à celle de l'acier.

2) Propriétés chimiques.

Grâce à l'épaisse couche d'oxyde, il présente une grande résistance à la corrosion par l'air et par l'eau. Il réagit avec le dioxyde de carbone présent dans l'air pour former du carbonate de cuivre (patine verte).

Résistance à la traction ≤250MPa, allongement moyen du fil de cuivre de 30% à 50%, dureté d'environ 25% de l'acier.

4) Propriétés technologiques.

Le cuivre peut être forgé, laminé, filé, étiré, usiné, coulé, soudé, etc.

2. Alliages de cuivre

Les alliages de cuivre comprennent des alliages binaires et des alliages à éléments multiples, avec des éléments d'alliage tels que le zinc, l'étain, le nickel, l'aluminium et le fer.

(1) Laiton (alliage cuivre-zinc)

Il possède de bonnes propriétés de coulée, d'usinabilité, de résistance à la corrosion et de formabilité à froid. La résistance augmente avec la teneur en zinc. Le laiton auquel on a ajouté d'autres éléments d'alliage est appelé laiton spécial. Les éléments d'alliage courants comprennent l'aluminium, le fer, le silicium, le manganèse, le plomb, l'étain, le nickel, etc., qui peuvent améliorer certaines propriétés du laiton.

(2) Bronze

Il a une couleur gris-vert, d'où le nom de bronze. Pour améliorer les propriétés technologiques et mécaniques de l'alliage, la plupart des bronzes contiennent également d'autres éléments d'alliage tels que le plomb, le zinc, le phosphore, etc.

L'étain étant un élément rare, l'industrie utilise également de nombreux bronzes sans étain. Les principaux bronzes sans étain sont le bronze d'aluminium, le bronze de béryllium, le bronze de manganèse, le bronze de silicium, etc.

Le bronze d'étain possède de bonnes propriétés mécaniques, une bonne résistance à la corrosion, une bonne réduction des frottements et de bonnes propriétés de coulée. Le bronze d'étain résiste mieux à la corrosion que le laiton dans l'atmosphère, l'eau de mer, l'eau douce et la vapeur d'eau.

Le bronze d'aluminium possède de meilleures propriétés mécaniques, une meilleure résistance à l'usure, à la corrosion, au froid et à la chaleur que le bronze d'étain. Il est non magnétique, possède une bonne fluidité, n'a pas tendance à ségréger et peut produire des pièces coulées denses. L'ajout de fer, de nickel et de manganèse au bronze d'aluminium permet d'améliorer encore les diverses propriétés de l'alliage.

(3) Cupronickel

Les alliages à base de cuivre dont le nickel est le principal élément d'addition ont un aspect blanc argenté, d'où leur nom de cupronickel. Les alliages binaires cuivre-nickel sont appelés cupronickel ordinaire, tandis que les alliages cuivre-nickel avec du manganèse, du fer, du zinc et de l'aluminium sont appelés cupronickel complexe. L'ajout de nickel au cuivre pur améliore considérablement la solidité, la résistance à la corrosion, la résistance électrique et les propriétés thermoélectriques.

Le cupronickel industriel est divisé en cupronickel structurel et cupronickel électrique en fonction des caractéristiques de performance et des utilisations, répondant à diverses exigences en matière de résistance à la corrosion et de propriétés électriques et thermiques spéciales.

3. Désignation des grades

(1) Méthode de désignation de la teneur en cuivre pur

Méthode de désignation de la teneur en cuivre pur :

| Grade | Désignation | Code | Fraction de masse de la composition chimique (%) | |||

| Cu (pas moins de) | Impuretés | Impuretés totales | ||||

| Bi | Pb | |||||

| Cuivre pur | N° 1 cuivre | T1 | 99.95 | 0.001 | 0.003 | 0.05 |

| N° 2 cuivre | T2 | 99.90 | 0.001 | 0.005 | 0.1 | |

| N° 3 cuivre | T3 | 99.70 | 0.002 | 0.01 | 0.3 | |

| Cuivre sans oxygène | N° 1 du cuivre exempt d'oxygène | TU1 | 99.97 | 0.001 | 0.003 | 0.03 |

| Cuivre exempt d'oxygène n° 2 | TU2 | 99.95 | 0.001 | 0.004 | 0.05 | |

(2) Alliages de cuivre

1) Laiton.

Laiton ordinaire : La désignation utilise le "pourcentage de H + cuivre", où "H" représente le laiton ordinaire.

Laiton ordinaire :

| Code | Fraction de masse de Cu (%, pas moins de) | Fraction de masse des impuretés (%) |

| H96 | 95.0~97.0 | ≤0.2 |

| H90 | 88.0~91.0 | ≤0.2 |

| H80 | 79.0~81.0 | ≤0.3 |

| H68 | 67.0~70.0 | ≤0.3 |

Laiton spécial : La désignation utilise "H + symbole de l'élément additif principal + pourcentage de la teneur en cuivre + pourcentage de la teneur en élément additif principal".

Alliages de cuivre coulés : La désignation est "ZCu + symbole de l'élément additif principal + teneur en pourcentage de l'élément additif principal + autres symboles d'éléments et teneurs en pourcentage", où "Z" représente la coulée, comme ZCuSn10Zn2, ZCuPb10, ZCuZn40Mn2, ZCuZn33Pb2, etc.

Cuivre spécial :

| Laiton spécial | Code | Fraction de masse de la composition chimique principale (%) | ||

| Cu (pas moins de) | Autres éléments d'impureté | Impuretés totales | ||

| Laiton plombé | HPb63-3 HPb59-1 | 62.0~65.0 57.0~60.0 | Plomb 2.4~3.0 Plomb 0,8~1,9 | ≤0.75 ≤1.0 |

| Laiton étamé | HSn62-1 | 61.0~63.0 | Étain 0,7~1,1 | ≤0.3 |

| Laiton additionné d'arsenic | HSn70-1 | 69.0~71.0 | Étain 0,8~1,3, Arsenic 0,03~0,06 | ≤0.3 |

| Aluminium laiton | HAl60-1-1 | 58.0~61.0 | Aluminium 0,7-1,5, Arsenic 0,1-0, Fer 0,7-1,5 | ≤0.7 |

| Fer laiton | HFe59-1-1 HFe58-1-1 | 57.0~60.0 56.0~58.0 | Fer 0,6~1,2, Aluminium 0,1~0,5 Manganèse 0,5~0,8, Étain 0,3~0,7 | ≤0.3 ≤0.5 |

| Laiton au manganèse | HMn58-2 | 57.0~60.0 | Manganèse 1.0~2.0 | ≤1.2 |

| Laiton nickelé | HNi65-5 | 64.0~67.0 | Nickel 5.0~6.5 | ≤0.3 |

| Laiton siliconé | HSi80-3 | 79.0~81.0 | Silicium 2,5~4,0 | ≤1.5 |

2) Bronze.

La désignation utilise "Q + symbole de l'élément additif principal et teneur en pourcentage + symboles d'autres éléments et teneur en pourcentage".

Le bronze :

| Nom | Désignation | ||

| Bronze | Bronze étain | QSn4-3, QSn4-4-2.5, QSn6.5-0.1, QSn6.5-0.4 | |

| Bronze sans étain | Bronze d'aluminium | QAl5, QA17, QA19-2, QA19-4, QAl10-3-1.5 | |

| Bronze au manganèse | QMn1.5, QMn5 | ||

| Bronze au silicium | QSi1-3, QSi3-1 | ||

| Bronze au béryllium | QBe2 | ||

3) Cupronickel.

La désignation du cupronickel utilise "B + teneur en pourcentage de nickel", comme B5, où la fraction massique de nickel est d'environ 5%.

La désignation spéciale du cupronickel utilise "B + symbole de l'élément additif principal + teneur en pourcentage de nickel", comme BFe11-1-1 pour le cupronickel de fer avec une fraction massique de nickel d'environ 11% ; BMn40-1.5 pour le cupronickel de manganèse avec une fraction massique de nickel d'environ 40% ; BAl13-3 pour le cupronickel d'aluminium avec une fraction massique de nickel d'environ 13%.

4. Propriétés de transformation

Par déformation à froid, la résistance et la dureté augmentent considérablement, tandis que l'allongement diminue en conséquence ; après recuit d'adoucissement, l'allongement augmente, tandis que la résistance et la dureté diminuent.

III. Zinc et alliages de zinc

1. Zinc (Zn)

Lorsque le zinc est allié au cuivre, il peut produire des alliages semblables à l'or. Le zinc a

(1) Gisements de minerai et fonderie

Les gisements de zinc comprennent la sphalérite (ZnS), la smithsonite (ZnCO₃) et l'hémimorphite [Zn₄Si₂O₇(OH)₂-H₂O]. Le zinc commercialisé contient 99,5% de zinc en masse, et le zinc de haute pureté (99,997% en masse) peut être obtenu par distillation et électrolyse.

(2) Principales propriétés

1) Propriétés physiques.

Le point de fusion est de 419,5°C, le point d'ébullition est de 911°C, la densité est de 7,14kg/cm³ et la dureté de Mohs est de 2,5.

2) Propriétés chimiques.

Il présente une bonne résistance à la corrosion et forme une épaisse couche d'oxyde de zinc (ZnO) lorsqu'il est combiné à l'oxygène.

3) Propriétés mécaniques.

Résistance au grain ≤140MPa. Le zinc est très cassant, facilement façonnable à 120°C, et redevient cassant lorsque la température monte à 205°C. Lors de la galvanisation, le zinc se lie bien au métal de base.

4) Propriétés de transformation.

Utilisé comme matériau de protection de surface (galvanisation à chaud, galvanisation par pulvérisation ou galvanoplastie), le zinc peut être utilisé comme un excellent élément d'alliage. Lors de l'usinage du zinc, il est conseillé d'utiliser une lime à coupe unique. Le zinc possède de bonnes propriétés de forgeage. Les produits commerciaux en zinc comprennent les lingots, les barres, les feuilles et les fils de zinc.

2. Alliages de zinc

Les alliages de zinc sont des alliages composés de zinc comme base avec l'ajout d'autres éléments. Les éléments d'alliage courants sont l'aluminium, le cuivre, le magnésium, le cadmium, le plomb et le titane.

(1) Alliages de zinc coulé

Formés par moulage, ils présentent de bonnes propriétés de moulage et une bonne rétention de la précision géométrique. Ils conviennent pour le moulage sous pression d'instruments, de pièces automobiles et de boîtiers.

(2) Alliages de zinc corroyés

Alliages de zinc utilisés pour produire diverses formes de matériaux en zinc. Ils contiennent souvent de petites quantités de cadmium, de plomb, de fer, de titane et de cuivre. Principalement utilisé pour les boîtiers de batteries, les cartes de circuits imprimés, les plaques de toiture et les articles de quincaillerie courante.

3. Désignation des grades

1) Les qualités de lingots de zinc sont exprimées en pourcentage de Zn + zinc, par exemple Zn99,95.

2) Les qualités d'alliage de zinc coulé sont exprimées en "ZZn + autres symboles d'éléments et teneur en pourcentage", par exemple ZZnAl6Cu1, ZZnAl4Cu1Mn.

3) Les qualités d'alliage de zinc moulé sous pression sont exprimées sous la forme "YZZn + autres symboles d'éléments et teneur en pourcentage", par exemple YZZnAl4Cu1.

4) Autres désignations d'alliages de zinc : Les qualités de plaques de zinc en batterie sont exprimées par "XDx", où "x" est un nombre indiquant la séquence, comme XD1 ; les qualités de plaques de zinc décalées sont exprimées par "XJx", où "x" est un nombre indiquant la séquence, comme XJ1 ; les qualités de gâteaux de zinc sont exprimées par "XBx", où "x" est un nombre indiquant la séquence, comme XB1.

4. Propriétés de transformation

Par déformation à froid, la résistance et la dureté augmentent considérablement, tandis que l'allongement diminue en conséquence. Après le recuit d'adoucissement, l'allongement augmente, tandis que la résistance et la dureté diminuent.

IV. Magnésium et alliages de magnésium

1. Magnésium (Mg)

(1) Gisements et fonderies

Le magnésium occupe une place importante parmi les éléments chimiques. En traitant les minerais (magnésite, dolomite, carnallite), le CO₂ est retiré de la magnésite (MgCO₃) pour obtenir de l'oxyde de magnésium (MgO). Le magnésium est obtenu par électrolyse.

(2) Principales propriétés

1) Propriétés physiques.

Le point de fusion est de 657°C et la densité est de 1,74kg/cm³.

2) Propriétés chimiques.

Très stable dans l'air sec. En pyrotechnie, le magnésium est combiné à l'oxygène pour produire un éclair. Le magnésium en feu ne peut être éteint qu'avec du sable, car l'eau intensifierait la réaction d'oxydation.

3) Propriétés mécaniques.

Le magnésium pur a une résistance à la traction très faible, de 110 à 200MPa.

4) Propriétés de transformation.

Facile à usiner, permettant des vitesses de coupe relativement élevées, avec une bonne formabilité et de bonnes propriétés de moulage.

2. Alliages de magnésium

En raison de l'inflammabilité et de la faible résistance du magnésium pur, seuls les alliages de magnésium sont utilisés dans l'ingénierie. Les alliages de magnésium sont les matériaux structurels métalliques les plus légers. Les éléments d'alliage suivants ont un impact significatif sur les propriétés des alliages de magnésium.

- Manganèse : améliore la résistance à la corrosion.

- Aluminium : Améliore les propriétés mécaniques.

- Zinc : augmente la ductilité et la résistance.

(1) Alliages de magnésium coulés

Alliages de magnésium convenant à la préparation et à la production de pièces moulées pour utilisation directe par des méthodes de coulée.

(2) Alliages de magnésium corroyés

Alliages de magnésium pouvant être transformés par des méthodes de mise en forme plastique telles que l'extrusion, le laminage, le forgeage et l'estampage.

V. Étain et alliages d'étain

1. Étain (Sn)

(1) Gisements et fonderies

Minerai : Cassitérite (SnO₂). Préparation : Un concentré est d'abord produit (teneur en étain de 60%-70% en masse). Fusion : L'étain est réduit à partir de l'oxygène dans des fours verticaux ou à flamme, puis l'étain brut est raffiné par liqueur ou électrolyse.

(2) Principales propriétés

1) Propriétés physiques.

Le point de fusion est de 232°C et la densité est de 7,3kg/cm³.

2) Propriétés chimiques.

Résistant à l'air, à l'eau et à de nombreux alcalis et acides.

3) Propriétés mécaniques. La résistance à la traction est de 30MPa, l'allongement ≤40%.

4) Propriétés de transformation.

Non toxique, il présente une bonne aptitude au formage et une bonne ductilité. En dessous de -200°C, l'étain devient cassant et se fracture, et en dessous de -20°C, il se transforme en poudre. L'étain est ductile et peut être laminé, poinçonné et martelé. Il peut être transformé en feuilles d'étain d'une épaisseur inférieure à 0,01 mm.

2. Alliages d'étain

Les alliages d'étain sont des alliages formés par l'ajout d'autres éléments d'alliage (cuivre, antimoine, plomb, etc.) à l'étain comme base. Les alliages d'étain ont un point de fusion bas, une résistance et une dureté faibles, une bonne conductivité thermique et de faibles coefficients de dilatation thermique. Ils sont résistants à la corrosion atmosphérique, ont d'excellentes propriétés antifriction et sont faciles à souder avec l'acier, le cuivre, l'aluminium et leurs alliages. Ce sont de bons matériaux de soudure et de support.

(1) Alliages pour roulements à base d'étain

Connus collectivement sous le nom d'alliages de Babbitt et d'alliages pour roulements à billes à base de plomb. La teneur en antimoine est de 3%-15% en masse, la teneur en cuivre est de 3%-10% en masse. L'antimoine et le cuivre sont utilisés pour augmenter la résistance et la dureté de l'alliage. Ils ont un faible coefficient de frottement, une bonne ténacité, une bonne conductivité thermique et une bonne résistance à la corrosion, et sont principalement utilisés pour la fabrication de paliers lisses.

(2) Soudures à l'étain

Principalement des alliages étain-plomb. L'alliage d'étain avec 38,1% de plomb en masse est communément appelé soudure, avec un point de fusion d'environ 183°C, utilisé pour souder les composants dans l'industrie des instruments électriques, et pour sceller les radiateurs automobiles, les échangeurs de chaleur, les conteneurs d'aliments et de boissons.

(3) Revêtements en alliage d'étain

Utilisant la résistance à la corrosion des alliages d'étain, ils sont appliqués à la surface de divers composants électriques, assurant à la fois leur protection et leur décoration.

(4) Alliages d'étain

(y compris les alliages plomb-étain et les alliages d'étain sans plomb) utilisés pour produire divers bijoux et objets artisanaux en alliage exquis, tels que bagues, colliers, bracelets, boucles d'oreilles, broches, boutons, pinces à cravate, ornements de chapeau, objets artisanaux décoratifs, cadres photo en alliage, emblèmes religieux, statues miniatures, souvenirs, etc.

3. Traitement

L'étain possède une bonne fluidité et de bonnes propriétés de coulée à l'état fondu et peut être utilisé comme matériau de revêtement (comme le fer-blanc).

VI. Plomb et alliages de plomb

1. Plomb (Pb)

(1) Gisements et fonderies

Le minerai de plomb le plus important est la galène (PbS) et les minerais mixtes. Un concentré de plomb riche est d'abord produit, puis le plomb est obtenu par grillage et réduction, suivi d'un raffinage pour obtenir du plomb pur.

(2) Principales propriétés

1) Propriétés physiques.

Le point de fusion est de 327,4°C et la densité de 11,34 kg/cm³.

2) Propriétés chimiques.

Très bonne résistance à la corrosion, résistant à la plupart des acides mais pas à l'eau régale, toxique.

3) Propriétés mécaniques.

Faible résistance et dureté, faible élasticité, résistance à la traction de 15MPa, élongation ≤60%.

4) Propriétés de transformation.

Faible résistance à la déformation, grande déformabilité, convient au formage à froid. Le plomb est facile à braser, à souder et à couler. Il peut être allié à d'autres métaux. Principalement utilisé pour la fabrication de plaques de recouvrement, de conteneurs résistants aux acides, de câbles gainés de plomb, de bagues d'étanchéité, de grenailles de plomb, de plaques de protection contre les radiations et de plomb d'étanchéité.

2. Alliages de plomb

Les alliages de plomb sont des alliages composés de plomb comme base avec l'ajout d'autres éléments. En fonction de leurs propriétés et de leurs utilisations, les alliages de plomb peuvent être classés en alliages résistants à la corrosion, alliages pour batteries, alliages de soudure, alliages d'impression, alliages pour roulements et alliages pour matrices. Les alliages de plomb sont principalement utilisés pour la protection contre la corrosion chimique, le blindage contre les radiations, la fabrication de plaques de batteries et de gaines de câbles.