I. Outils et instruments de mesure couramment utilisés

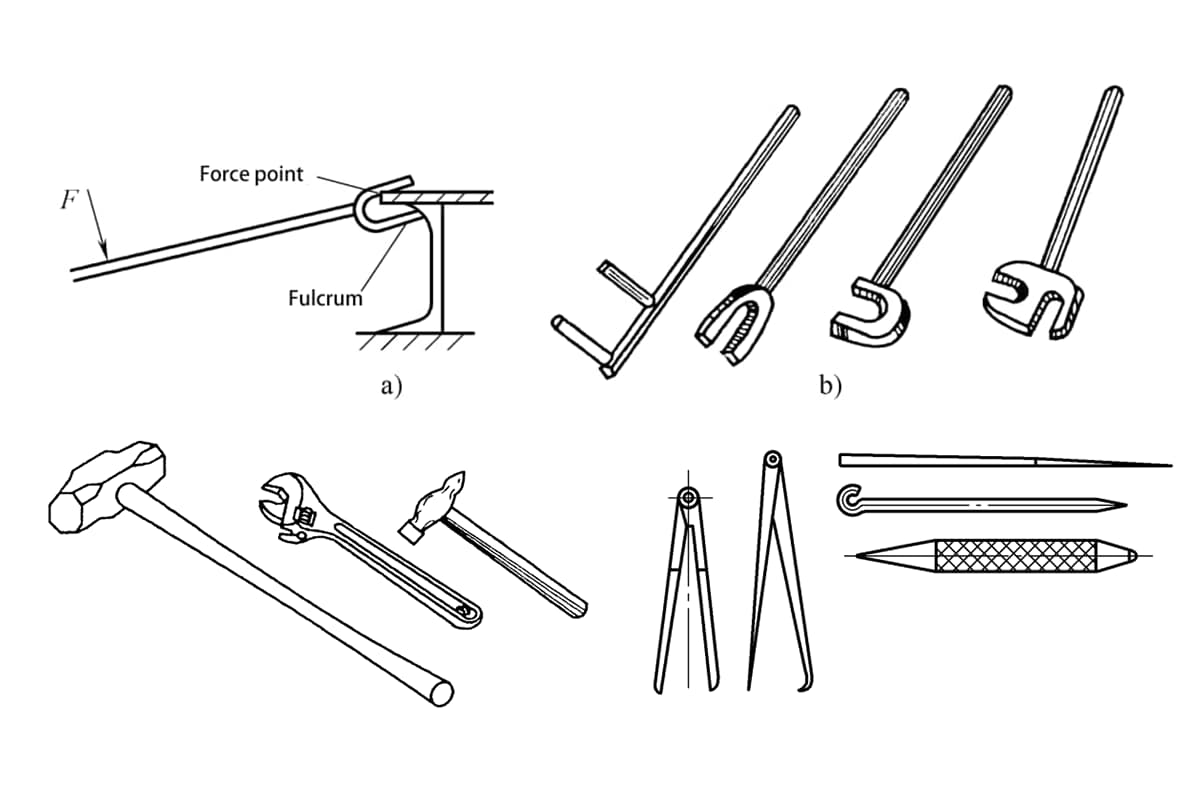

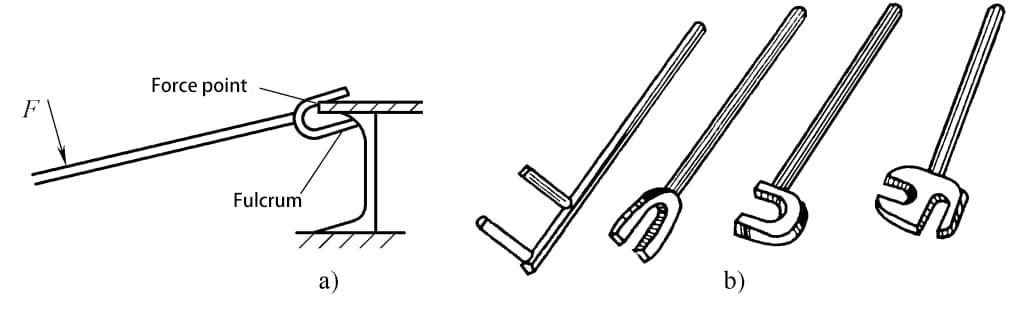

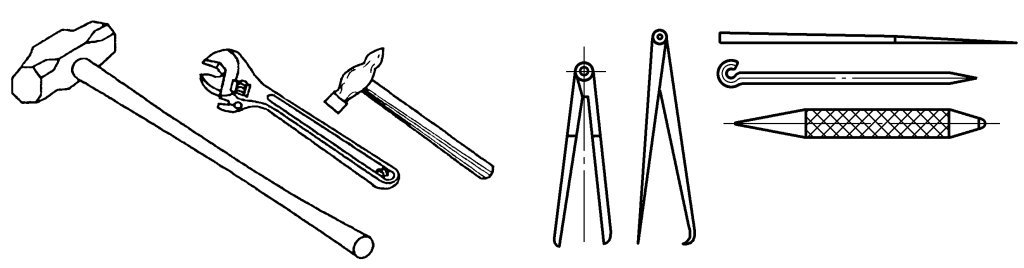

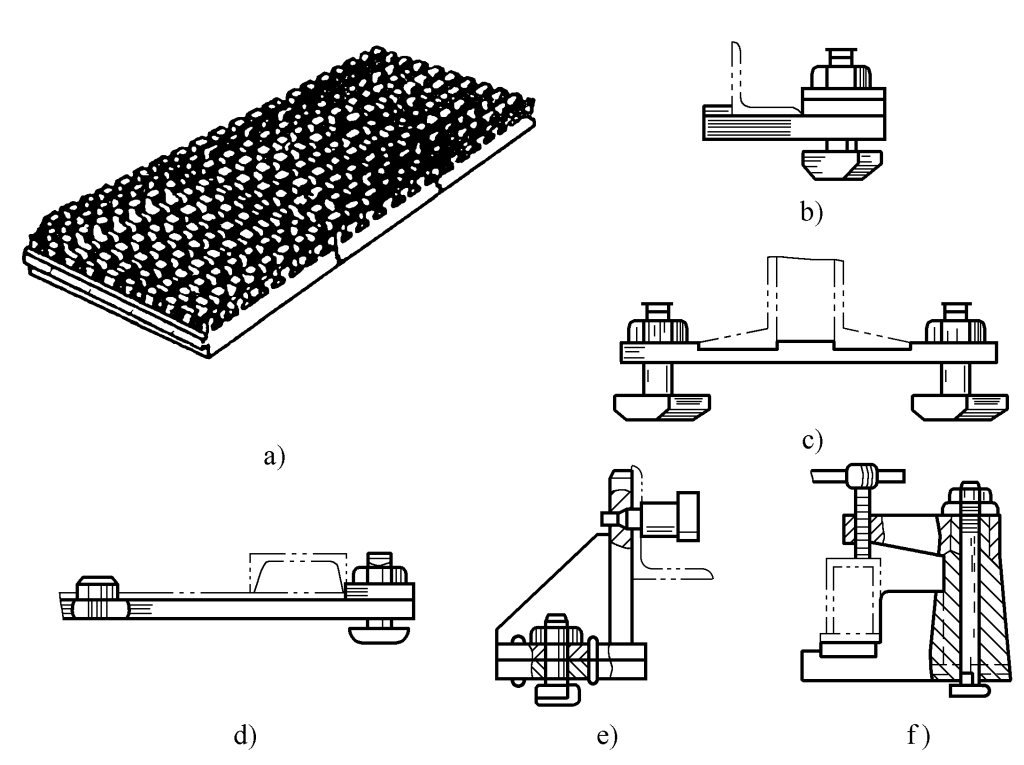

Les outils courants comprennent les masses, les marteaux, les burins, les polisseuses d'angle, les meules à main, les pieds-de-biche, les clés à molette, les crics et divers outils de marquage, etc. Les instruments de mesure courants comprennent les mètres à ruban en acier, les règles en acier, les niveaux, les équerres à 90°, les fils à plomb et divers gabarits de positionnement pour l'inspection des pièces. La figure 3-1 montre plusieurs pieds-de-biche simples et courants, la figure 3-2 présente un schéma de plusieurs outils d'assemblage courants et la figure 3-3 un schéma d'instruments de mesure d'assemblage courants.

II. Matériel d'assemblage couramment utilisé

1. Exigences générales pour les équipements d'assemblage

Pour garantir la précision dimensionnelle des produits après l'assemblage, la surface de la plate-forme ou de la fixation doit être lisse et plate, et elle doit être placée horizontalement ; pour les produits de plus grande taille, la surface de la plate-forme ou de la fixation doit être plane et horizontale. accessoires d'assemblageIls doivent être placés sur une fondation assez solide afin d'éviter que celle-ci ne s'affaisse et n'entraîne une déformation de l'appareil ; l'appareil doit faciliter les opérations d'assemblage telles que le chargement, le déchargement, le positionnement et le soudage ; l'équipement sélectionné doit être de construction simple, facile à utiliser, facile à entretenir et d'un coût peu élevé.

2. Plate-forme d'assemblage

(1) Plate-forme en fonte

Cette plate-forme est constituée de plusieurs pièces de fonte, avec une structure robuste et une planéité relativement élevée de la surface de la pièce à usiner. Elle comporte de nombreux trous sur la surface pour l'installation d'accessoires. Elle est couramment utilisée pour l'assemblage et le pliage à chaud de plaques d'acier et d'acier de construction (voir figure 3-4).

(2) Plate-forme à structure métallique

Cette plate-forme est soudée à partir d'acier de construction et de plaques d'acier épaisses. Sa surface supérieure n'est généralement pas usinée et sa planéité est donc moins bonne. Elle est couramment utilisée pour le soudage de grandes structures en acier ou pour la fabrication de structures en treillis.

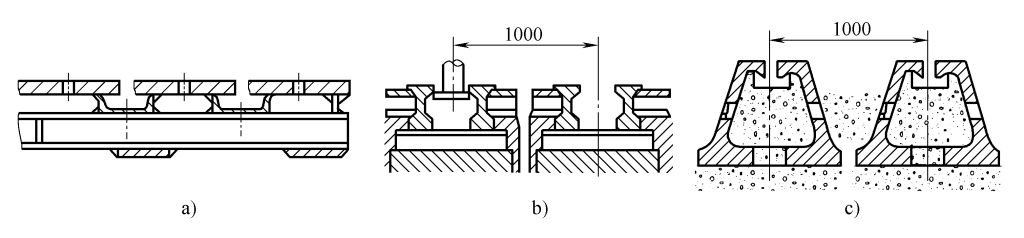

(3) Plate-forme du rail de guidage

Cette plate-forme est constituée de plusieurs rails de guidage installés sur une fondation en ciment. La surface supérieure de chaque rail de guidage est usinée et comporte des rainures pour la fixation des pièces (voir figure 3-5). Cette plate-forme est utilisée pour la fabrication de grands composants structurels.

(4) Plate-forme de ciment

La plate-forme en ciment est une plate-forme simple et adaptée aux travaux de grande surface, réalisée par coulage de ciment. Avant le coulage, des piquets et des anneaux sont encastrés à certains endroits pour fixer la pièce pendant l'assemblage.

Sur la surface de la plate-forme en ciment, on place également de l'acier plat en forme de croix (aligné avec la surface du ciment) comme plaque conductrice ou pour la fixation de pièces à usiner. Ce type de plate-forme en ciment peut être assemblé avec des plaques, des cadres et des composants en acier, et des porte-pneus peuvent y être placés pour l'assemblage de pièces plus grandes.

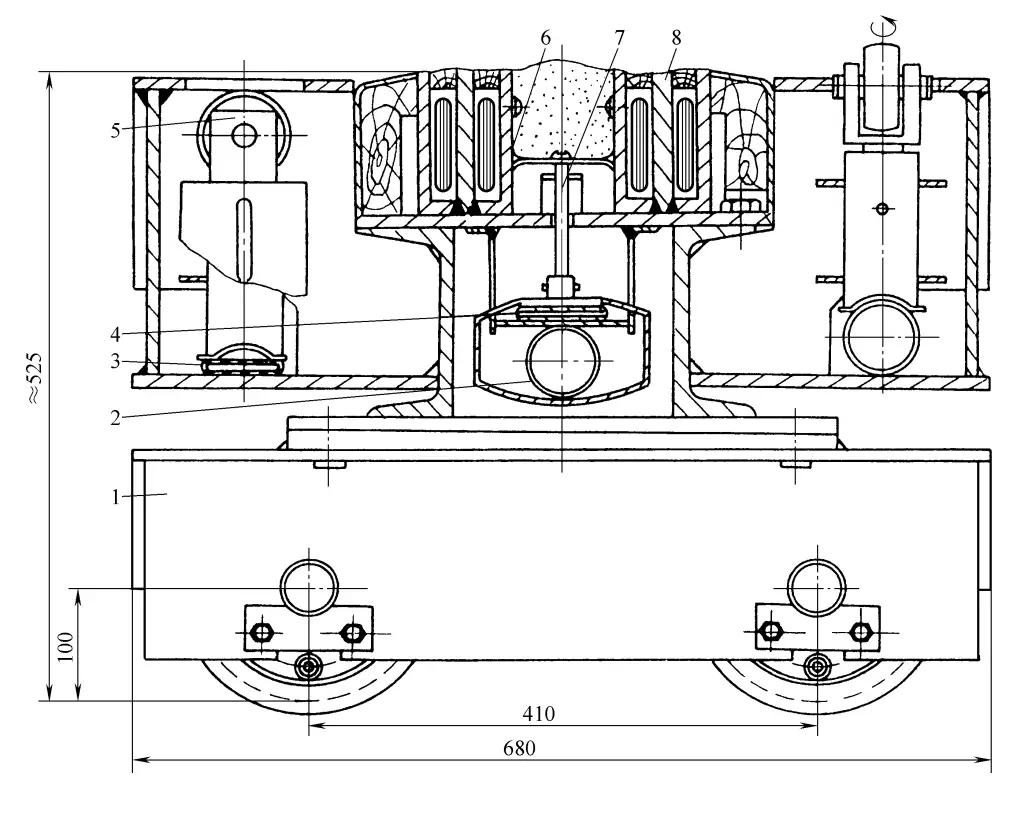

(5) Plate-forme électromagnétique

La plate-forme électromagnétique se compose d'une plate-forme (soudée à partir de profilés et de plaques d'acier) et d'électro-aimants. Les électro-aimants de la plate-forme électromagnétique peuvent fixer fermement des plaques d'acier ou des sections d'acier sur la plate-forme, réduisant ainsi la déformation pendant le soudage. Le tuyau gonflable et le flux ont pour fonction de former un coussin de flux pour le soudage. soudage à l'arc submergéqui peut empêcher les fuites de scories et l'écoulement du fer fondu.

La figure 3-6 montre l'utilisation de la plate-forme électromagnétique en conjonction avec le dispositif de coussin de flux. Au milieu du chariot se trouve une auge de flux en toile 6, deux tuyaux d'air comprimé de 50~65 mm de diamètre, 2 et 4, peuvent être gonflés pour soulever le coussin de flux et le presser fermement contre l'arrière de l'élément soudé afin d'assurer une bonne formation du cordon de soudure pendant le soudage simple face et le formage double face.

Les verrous électromagnétiques 8 situés de part et d'autre servent à maintenir fermement les plaques d'acier, empêchant tout désalignement, tout mouvement et réduisant les déformations angulaires. Les rouleaux de support 5 s'élèvent après le gonflage du tuyau d'air comprimé 3, ce qui facilite le chargement et le déchargement des bandes et l'alignement des coutures.

1-Chariot mobile

2, 3, 4 tuyaux d'air comprimé

5-Rouleau de support

Auge de flux à 6 toiles

Support de coussin à 7 flux

8- Loquet électromagnétique

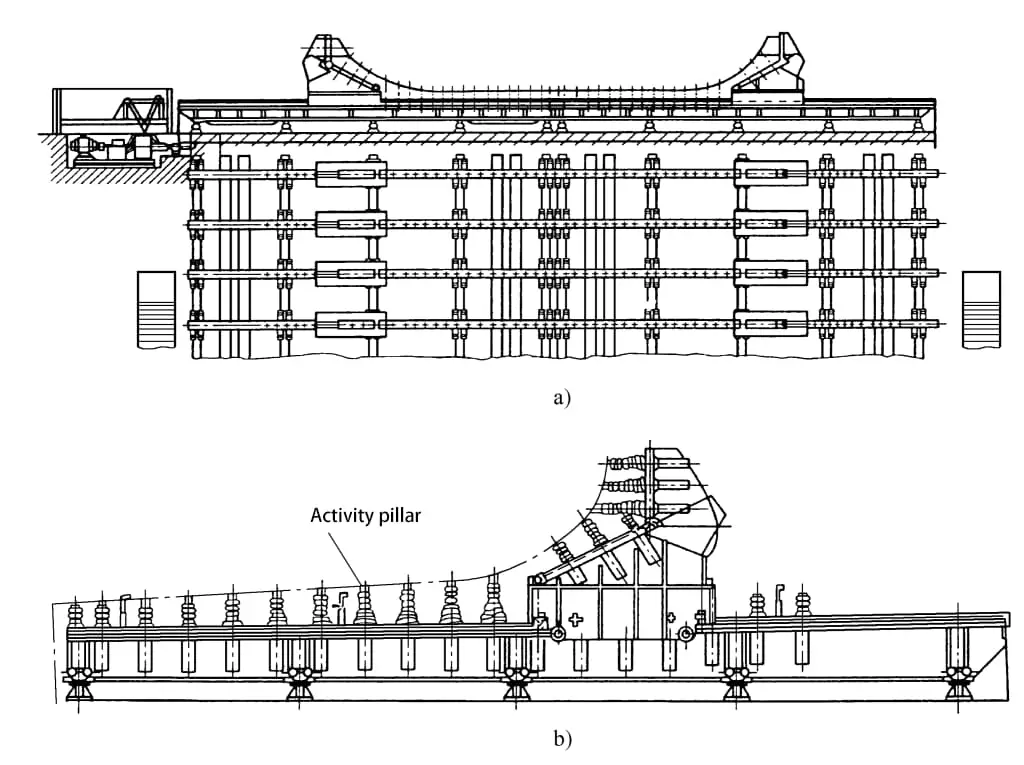

3. Cadre du pneu

Le cadre de pneu, également connu sous le nom de cadre de moule, est utilisé lorsque la structure de la pièce ne peut pas être supportée par une plate-forme d'assemblage (comme les navires, les châssis de véhicules de locomotive, les avions et diverses structures de conteneurs), ce qui nécessite la fabrication d'un cadre de pneu d'assemblage pour soutenir la pièce pendant l'assemblage. C'est pourquoi les châssis à pneus sont souvent utilisés pour certains composants structurels de forme complexe et de haute précision.

Son principal avantage réside dans l'utilisation de fixations permettant de positionner les différentes pièces de manière pratique et précise. Certains châssis peuvent également être conçus pour être réversibles, ce qui permet de retourner la pièce à usiner dans une position adaptée au soudage. L'utilisation de bâtis pour l'assemblage peut améliorer la précision et la rapidité de l'assemblage, mais comme le coût de production des bâtis est élevé, ils sont souvent conçus et fabriqués pour des produits spécifiques, adaptés aux chaînes d'assemblage ou à la production par lots (voir figure 3-7).

a) Cadre de pneu b) Élargissement partiel

En outre, le tournage du pneu fait également partie du cadre de pneu d'assemblage, principalement utilisé pour l'assemblage de pièces cylindriques de différents diamètres. Lors de la fabrication d'un cadre pour pneu, il convient de tenir compte des points suivants :

- La forme de la face de travail du cadre à pneu doit être adaptée à la forme de la partie de la pièce qui est supportée.

- La structure de la carcasse du pneu doit faciliter les opérations telles que le chargement, le déchargement, le positionnement, le serrage et le soudage de la pièce lors de l'assemblage.

- Le cadre du pneu doit comporter des lignes centrales, des lignes de position, des lignes horizontales et des lignes d'inspection afin de faciliter la correction et l'inspection de la pièce à tout moment au cours de l'assemblage.

- Les fixations sur le cadre du pneu doivent utiliser autant que possible des dispositifs de serrage rapide et avoir une force de serrage suffisante ; les éléments de positionnement doivent être dimensionnellement précis et résistants à l'usure afin de garantir un positionnement précis des pièces.

- La carcasse du pneu doit avoir une résistance et une rigidité suffisantes et être placée sur une fondation solide afin d'éviter tout affaissement de la fondation ou toute déformation de la carcasse du pneu affectant la forme et la taille du produit au cours de l'assemblage.