Le fonctionnement des machines à souder au laser est souple et largement applicable, ce qui les rend très recherchées dans le secteur de la transformation industrielle. Le soudage au laser est couramment utilisé pour souder des matériaux métalliques. La machine de soudage au laser irradie la surface du métal avec un faisceau laser de haute intensité, ce qui fait fondre le métal, puis le refroidit et le solidifie.

Par rapport aux machines à souder traditionnelles, Machines de soudage au laser offrent une qualité de traitement supérieure, une déformation minimale et une efficacité doublée.

Pour obtenir de meilleurs résultats de soudage, réduire l'impact de la chaleur et garantir la résistance et la dureté, nous utiliserons l'exemple de la machine de soudage laser 1500W pour présenter les facteurs qui affectent le résultat du soudage laser.

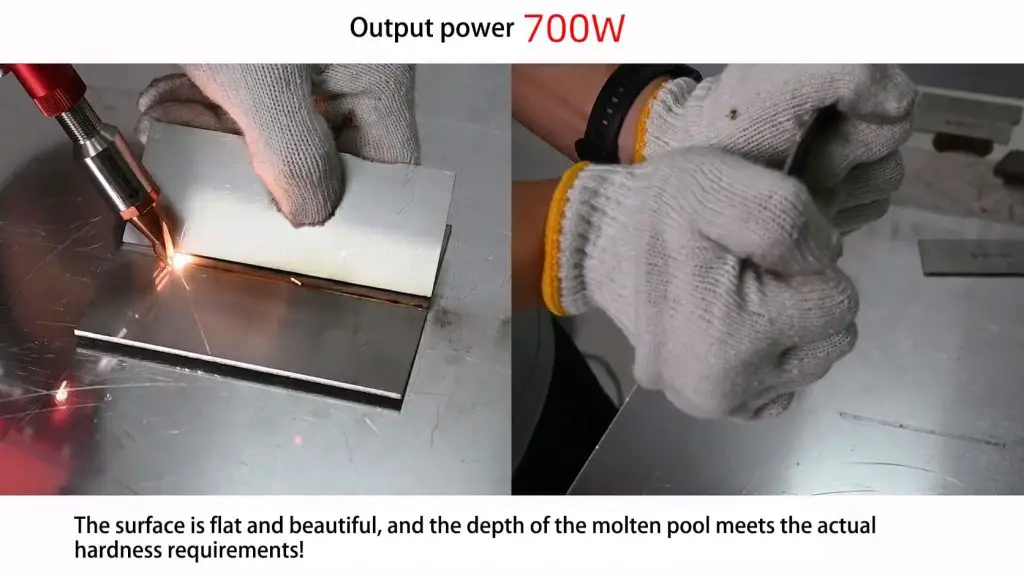

1. Puissance

L'épaisseur du matériau détermine la puissance de la machine à souder au laser requise. Pendant le processus de soudage au laser, si la puissance de sortie est trop élevée ou trop faible, cela affectera la profondeur de la fusion.

- Machine de démonstration : Machine à souder portative 1500W

- Échantillon : acier inoxydable de 2 mm

Comme le montre l'image ci-dessus, la puissance de sortie affecte grandement l'épaisseur de la feuille, ce qui a un impact non seulement sur la qualité de l'apparence mais aussi sur les propriétés mécaniques de notre processus de soudage. Par conséquent, au cours du processus de débogage, il est recommandé de confirmer d'abord la plage de puissance efficace pour mieux ajuster les paramètres.

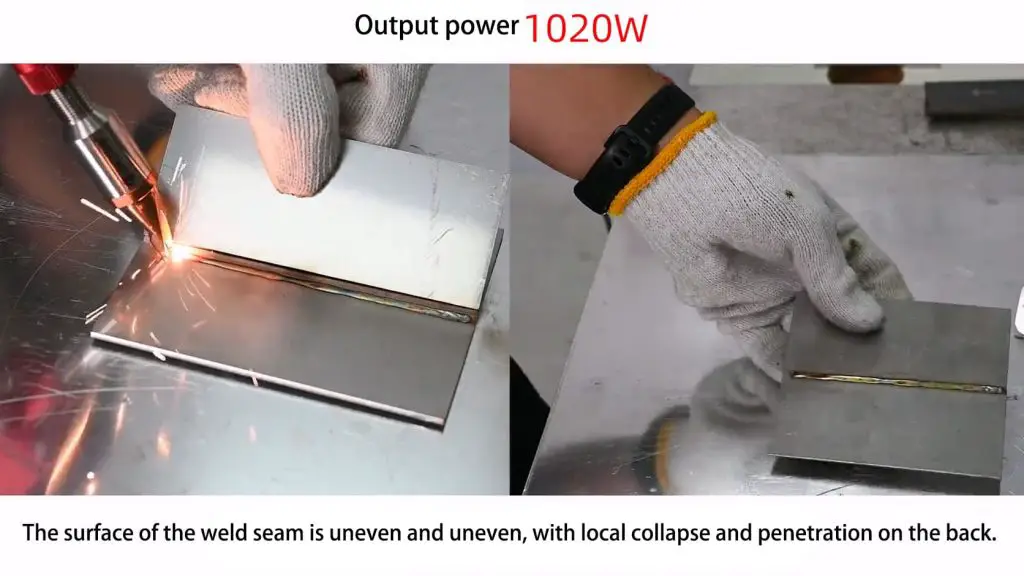

2. Longueur focale

La longueur focale correspond à la distance entre la surface du matériau et le plus petit point du faisceau laser focalisé pendant le soudage. Le foyer du laser étant le centre de la tache lumineuse, si la densité de puissance est trop élevée, il est facile de s'évaporer dans un trou. Loin du foyer laser, la distribution de la densité de puissance est relativement uniforme.

Par conséquent, au cours du processus de soudage, nous devons modifier la distance entre le foyer et la surface du matériau (également appelée défocalisation) afin d'obtenir de meilleurs résultats de soudage. La taille du défocus peut modifier la densité de puissance et la tache lumineuse, ce qui a un certain impact sur la qualité du soudage.

La défocalisation se divise en défocalisation positive et défocalisation négative. En cas de défocalisation positive, la profondeur de fusion est réduite, la largeur de fusion augmente légèrement et les projections de soudure sont réduites. Lorsque la défocalisation est négative, la profondeur de fusion augmente, la largeur de fusion augmente légèrement et les projections de soudure diminuent.

Lorsque la défocalisation F=0 (in focus), la densité de puissance du laser augmente et il y aura des éclaboussures pendant le soudage. Dans les applications réelles, lors du soudage de plaques minces, la profondeur de fusion est faible et il convient donc d'utiliser une défocalisation positive.

Lorsque la profondeur de fusion est plus importante, une défocalisation négative est utilisée (si la défocalisation est trop importante, l'effet ne sera pas évident et l'énergie risque davantage de se disperser).

3. Largeur

La largeur fait référence à la largeur spécifiée formée par le faisceau laser réfléchissant d'avant en arrière à une certaine vitesse sur le miroir réfléchissant à un angle de rotation spécifique. Lorsque la largeur est faible, il est possible d'obtenir une énergie laser concentrée et de haute densité. Lorsque la largeur est grande, il est possible d'obtenir une plus grande surface d'énergie laser.

La largeur du cordon de soudure affecte directement les performances du cordon de soudure et entraîne certains changements dans le rapport profondeur/largeur. À vitesse et fréquence d'oscillation constantes, lorsque la largeur est réduite, la largeur du cordon de soudure et la zone affectée thermiquement à la surface du matériau diminuent, la profondeur de fusion augmente et les performances de soudage sont stables.

Lorsque la largeur augmente, la largeur du cordon de soudure et la zone affectée thermiquement à la surface du matériau augmentent, la distribution de l'énergie n'est pas concentrée et la profondeur de fusion diminue. Pour les matériaux plus épais, plus le rapport profondeur/largeur est élevé, meilleures sont les performances du cordon de soudure.

4. Fréquence

La fréquence influe principalement sur l'aspect et la qualité du cordon de soudure. Lorsque la vitesse est constante, si la fréquence du laser est réduite, le taux de chevauchement des points de soudure diminue et la surface du cordon de soudure est relativement rugueuse. Si la fréquence du laser est trop élevée, des problèmes de scories ou de pénétration sont susceptibles de se produire.

Pendant le processus de soudage, en fonction des matériaux utilisés et des exigences de soudage, une fréquence de soudage appropriée peut être sélectionnée pour garantir un certain taux de chevauchement, et le cordon de soudure sera plus lisse et plus propre.

Utilisation de l'Artizono soudage laser manuel Par exemple, lorsque la fréquence d'oscillation est de 20 Hz, la forme du cordon de soudure est nette et l'effet de pénétration du cordon de soudure est peu profond. Une fréquence d'oscillation appropriée permet d'obtenir de bons résultats de soudage.

Pendant le processus de soudage, s'il n'y a pas d'exigences spécifiques en matière d'apparence et de performance, en utilisant la machine à souder au laser de notre société, nous suggérons d'ajuster la plage de fréquence à 14Hz-20Hz.

5. Vitesse

En termes de vitesse, le soudage à grande vitesse réduit la profondeur de la fusion. En général, pour le soudage de plaques minces ou de matériaux plus performants, il est recommandé d'utiliser le soudage à grande vitesse, et vice versa.

Au cours du processus de soudage, la vitesse affecte également l'esthétique du cordon de soudure. Le soudage à faible vitesse a tendance à s'affaisser, tandis que le soudage à grande vitesse peut provoquer des cordons de soudure irréguliers.

En outre, l'effet du soudage au laser est également influencé par divers facteurs tels que le gaz, le taux d'absorption du matériau et la forme d'onde. Dans les cas réels de soudage, nous pouvons ajuster de manière flexible les principaux paramètres du soudage au laser en fonction des besoins de traitement et effectuer plusieurs essais pour obtenir de meilleurs résultats de soudage.

6. Conclusion

Les pièces et les composants fabriqués à l'aide de la technologie de soudage au laser ne répondent pas seulement aux exigences de performance des applications, mais améliorent également de manière significative l'efficacité de la production.

Par rapport à la technologie de soudage traditionnelle, bien que le coût d'investissement initial du soudage au laser soit plus élevé, l'effet du soudage ne peut être ignoré. La maturité progressive de la technologie de soudage au laser offrira davantage de possibilités d'innovation et de modernisation dans le secteur industriel.