I. Vue d'ensemble

1. Introduction du processus et mode de conduite

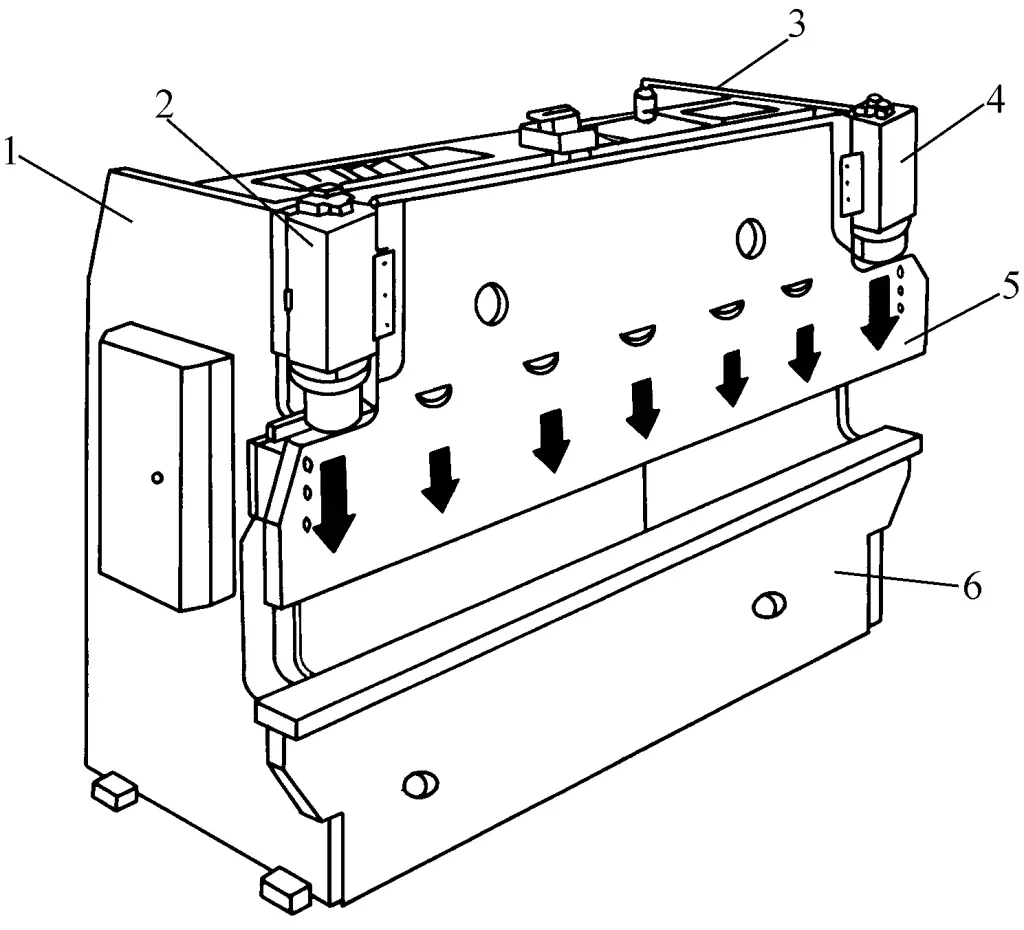

La presse plieuse est une machine de transformation qui plie les tôles à froid. Elle utilise les moules universels les plus simples pour plier la tôle à différents angles en ligne droite, comme le montre la figure 1. L'opération est simple, avec une bonne polyvalence, un faible coût des moules, un remplacement facile, et la machine elle-même n'a qu'un seul mouvement de base - un mouvement de va-et-vient en ligne droite.

Différentes formes géométriques de pièces en tôle peuvent être réalisées sur l'appareil. presse plieuseLes produits finis sont plus légers que les profilés laminés et ont une belle apparence. Les composants soudés à partir de pièces de pliageLes pièces en acier moulé, telles que divers types de châssis, d'armoires, de panneaux, de supports, etc., sont 30% à 50% plus légères que des pièces similaires en acier moulé et sont plus simples à fabriquer. Par conséquent, la presse plieuse est de plus en plus largement utilisée dans divers secteurs industriels, en particulier dans l'électronique et les télécommunications, l'instrumentation, les appareils ménagers, les ordinateurs, l'industrie automobile, l'industrie aérospatiale, les véhicules de locomotion, etc.

Ces dernières années, le développement des presses plieuses a été très rapide, avec une variété de formes structurelles, des fonctions sans cesse nouvelles, une précision et un degré d'automatisation accrus, formant une catégorie de machines-outils importante et en plein développement, avec une forte demande sur les marchés nationaux et internationaux, et une concurrence féroce.

À l'origine, les presses plieuses étaient entraînées mécaniquement, mais depuis les années 1980, elles ont été remplacées par des méthodes d'entraînement hydraulique. Actuellement, la grande majorité (environ 95%) des presses plieuses utilisent l'entraînement hydraulique, et seul un petit nombre de presses plieuses à petite échelle utilisent l'entraînement hydraulique. presse mécanique sont toujours en cours de production.

Toutefois, ces dernières années ont vu l'émergence d'un entraînement mécanique de pointe directement entraîné par des servomoteurs, qui présente les avantages d'une faible consommation d'énergie, d'un faible niveau de bruit, d'une faible pollution et d'un faible coût, et qui est en cours de développement.

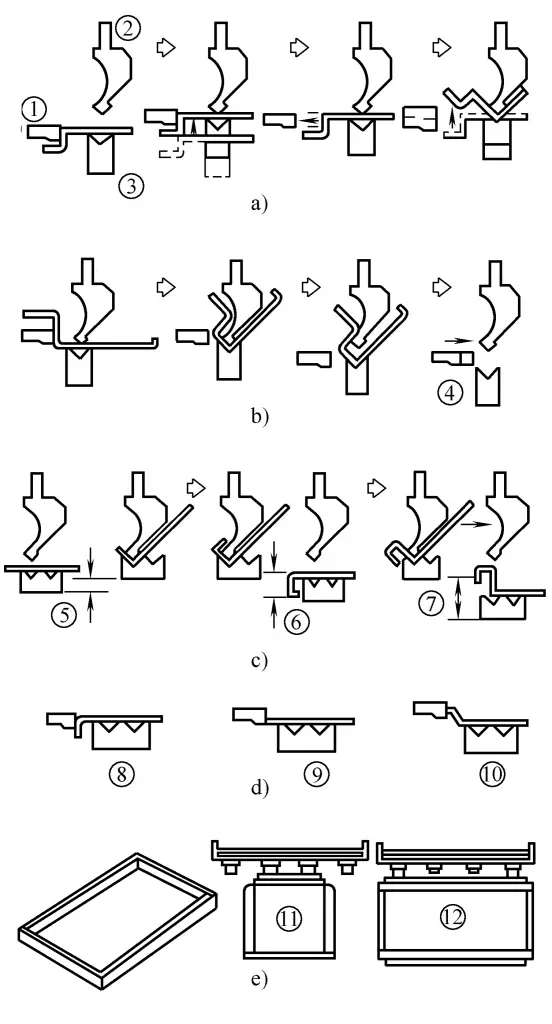

2. Deux principales méthodes de pliage

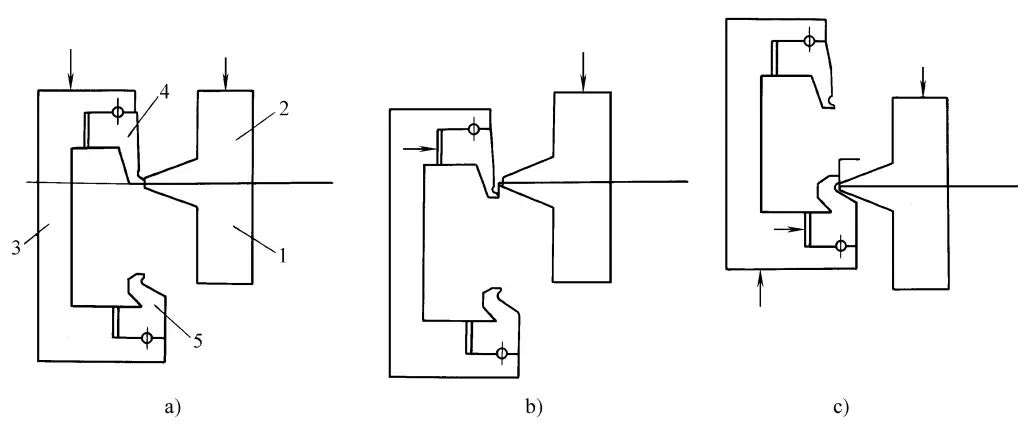

(1) Cintrage pneumatique

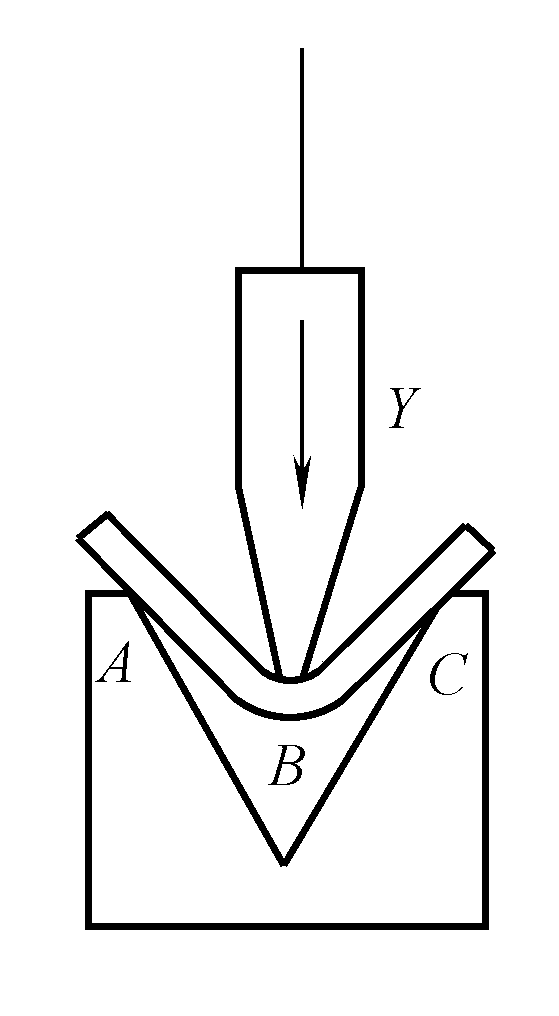

Comme le montre la figure 2, la forme de la matrice reste inchangée, la tôle est placée sur la surface de la matrice et le coulisseau de la presse plieuse entraîne le poinçon vers le bas, pliant la tôle à l'intérieur de la matrice selon un certain angle.

L'angle de pliage de la tôle dépend de la profondeur du poinçon entrant dans la matrice, ce qui permet d'utiliser une paire de moules pour plier la pièce à différents angles. Ses avantages sont la structure plus simple de la machine-outil, une force de pliage plus faible, mais ses inconvénients sont que l'épaisseur inégale de la tôle affecte l'angle de pliage, qu'il y a un retour élastique plus important, et que la tôle n'est pas pliée de la même façon. métaux dont la ductilité est faible sont susceptibles de présenter des fissures sur le côté extérieur de la zone de flexion.

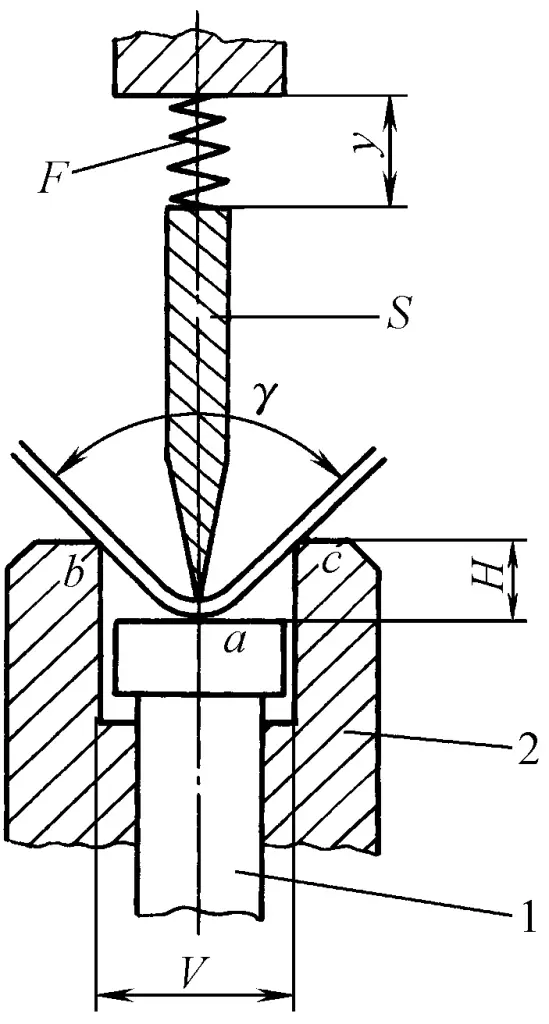

(2) Flexion en trois points

La caractéristique de la méthode de pliage illustrée à la figure 3 est que la profondeur H de la plaque de base de la matrice peut être ajustée et fixée avec précision, ce qui équivaut à ajuster la profondeur du poinçon entrant dans la matrice, mais l'ajustement est plus facile et plus précis. Pendant le pliage, les trois points de contact b, a, c entre la tôle et le moule se trouvent tous sur la même surface latérale de la tôle, de sorte que l'écart d'épaisseur de la tôle n'a pratiquement aucun effet sur l'angle de pliage.

1-Plaque de base

2-Die

En outre, le sommet du poinçon et la plaque de base de la matrice touchent la tôle, ce qui modifie l'état de contrainte de la zone de pliage de la tôle. Le côté extérieur de la couche neutre passe d'une contrainte de traction pendant le pliage à l'air à une contrainte de compression, qui n'est pas susceptible de se fissurer, et la quantité de retour élastique est considérablement réduite, ce qui permet d'atteindre une précision de pliage de ±10' . Toutefois, le coussin hydraulique du poinçon et le mécanisme de réglage de la profondeur de la matrice sont assez complexes.

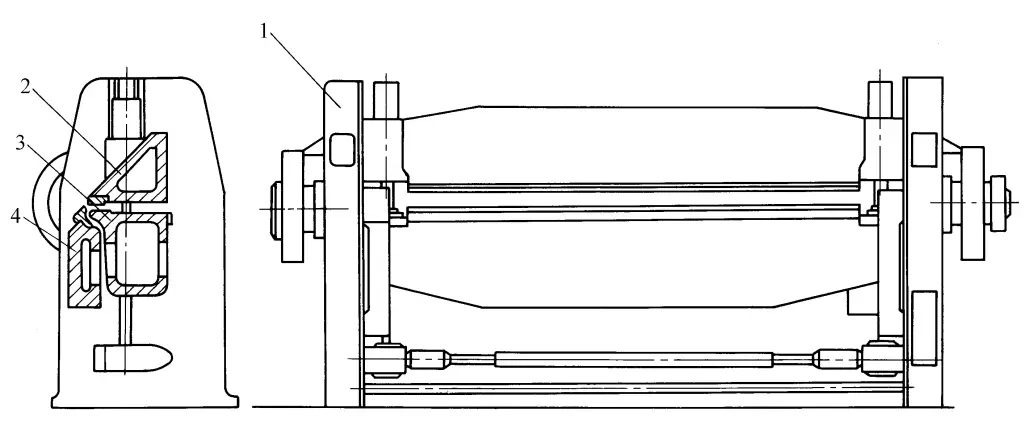

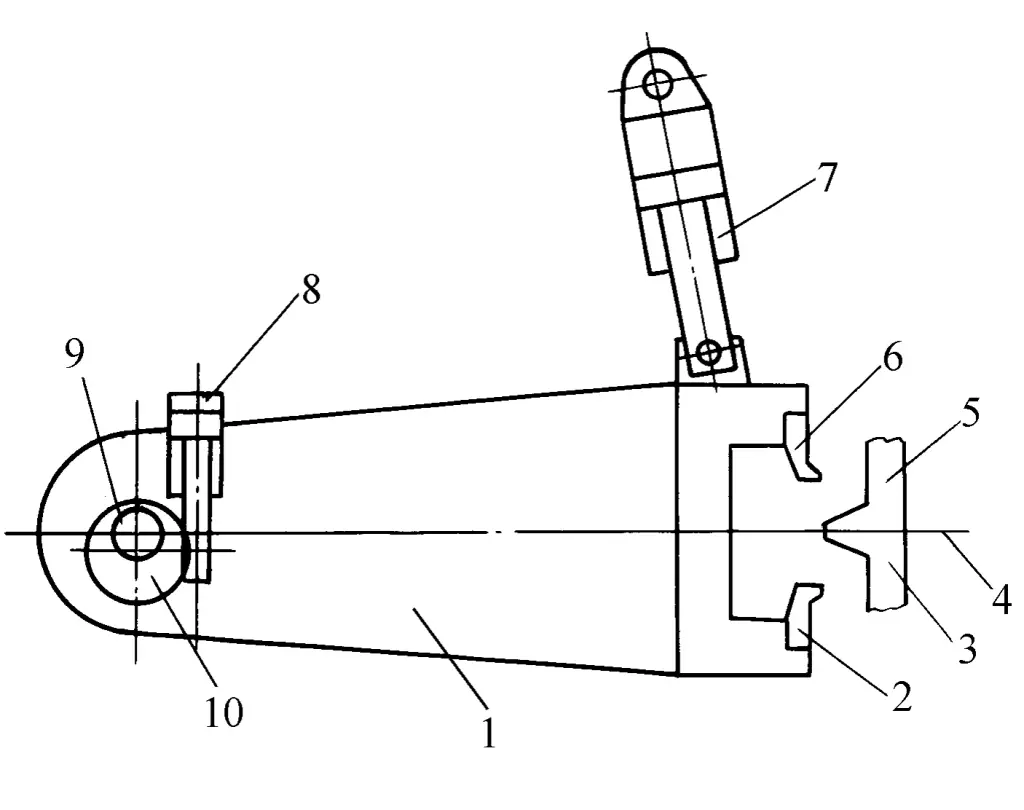

3. Brève introduction de la structure du corps principal

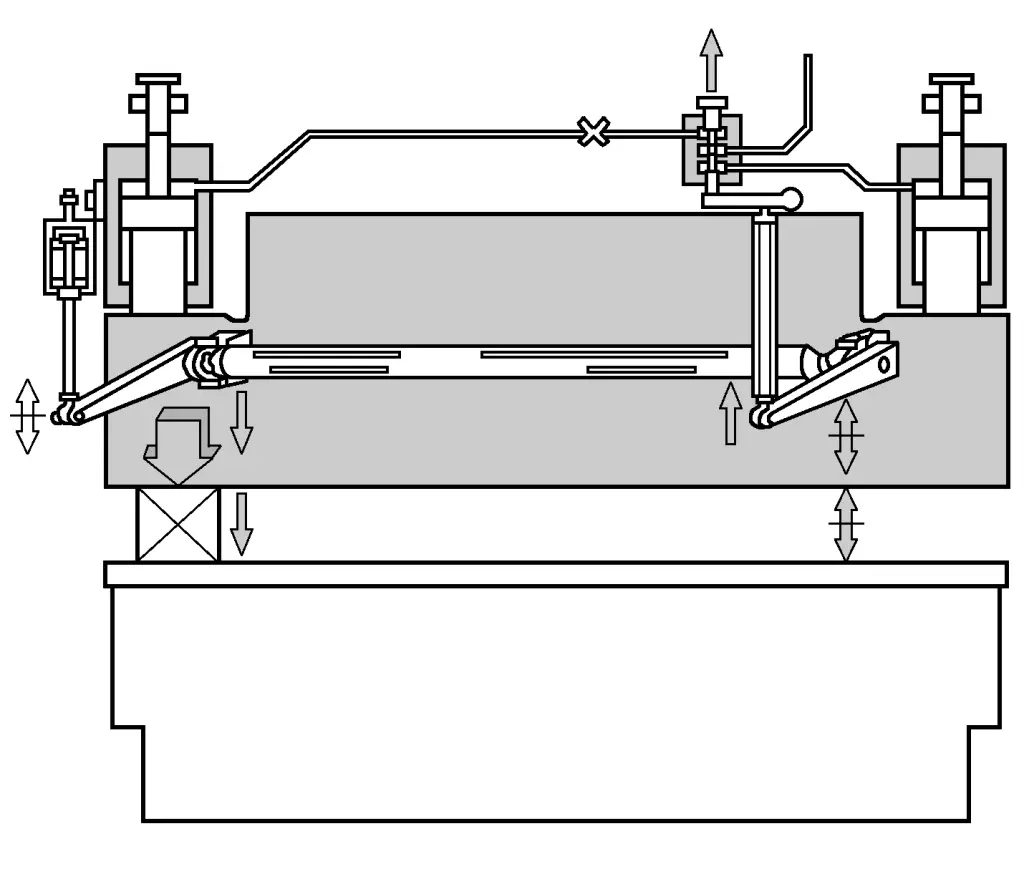

La structure principale du corps de la presse hydraulique Le frein est divisé en deux types de transmission : la transmission supérieure et la transmission inférieure. La structure du corps principal de la transmission supérieure est illustrée à la figure 4. L'ensemble du cadre est soudé à partir de plaques d'acier épaisses, principalement composées de plaques verticales gauche et droite, qui présentent une résistance et une rigidité suffisantes. Deux cylindres de travail hydrauliques 2 et 4 sont installés respectivement sur les côtés gauche et droit pour faire monter et descendre le coulisseau 5 et le poinçon qui y est fixé, tandis que la matrice est fixée sur l'établi 6.

1 Plaque verticale gauche

2. Cylindre hydraulique gauche

3-Plaque verticale droite

4-Cylindre hydraulique droit

5-Ram

6-établi

Un système de jauge arrière est installé à l'arrière du cadre pour obtenir un positionnement précis du pliage de la plaque. Pendant le processus de pliage, le réglage de la butée arrière est le plus fréquent, et la précision de son positionnement affecte directement la précision dimensionnelle du bord de pliage de la pièce.

Le système de butée arrière adopte généralement une transmission mécanique précise. Par exemple, dans les presses plieuses CNC de la série PBB produites par Yawei, le système de butée arrière utilise un servomoteur numérique à courant alternatif, une transmission par vis à billes de grande précision et un guidage par rail linéaire.

La presse plieuse hydraulique à action descendante place le cylindre de travail au milieu de la poutre inférieure, et le vérin se déplace vers le haut pendant le fonctionnement. Comme le retour se fait par gravité, le cylindre de travail peut utiliser un cylindre à piston à simple effet, dont la structure est simple. Cependant, le principal inconvénient est que l'opérateur doit continuellement soutenir le matériau de la plaque pendant l'ascension du vérin, ce qui rend l'opération peu pratique.

Elle est généralement considérée comme adaptée au pliage de tôles minces sur des presses plieuses de faible tonnage, de faible longueur de pièce et de faible course. La société japonaise Amada s'est engagée dans le développement et la recherche de presses plieuses hydrauliques à action descendante et a lancé la série Fine&Bender.

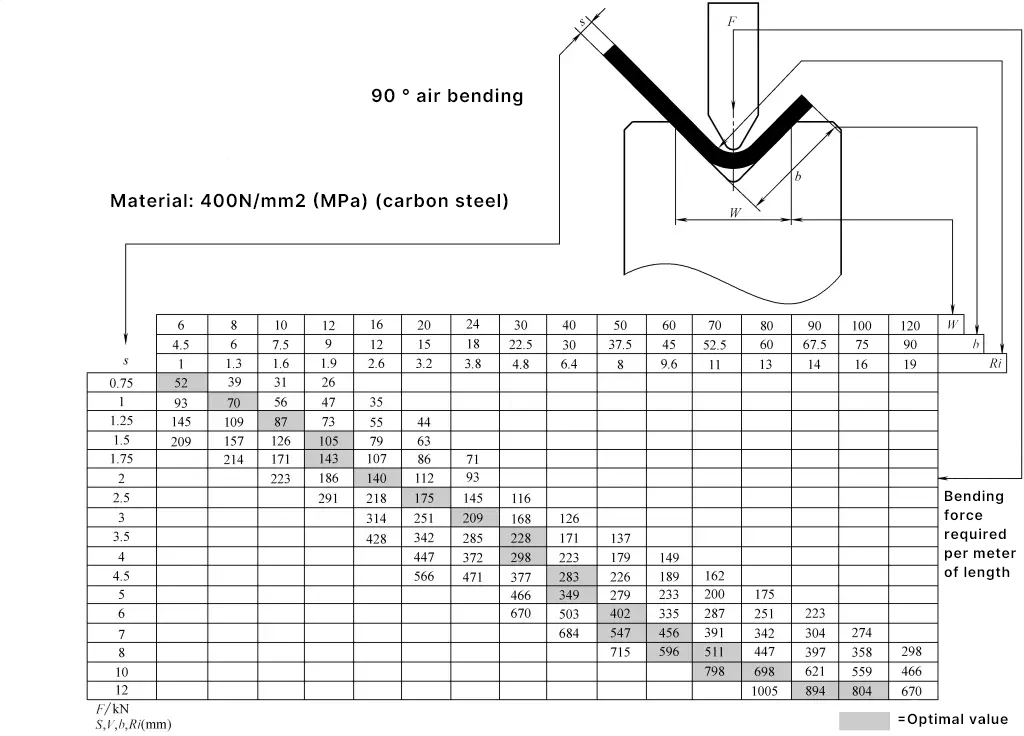

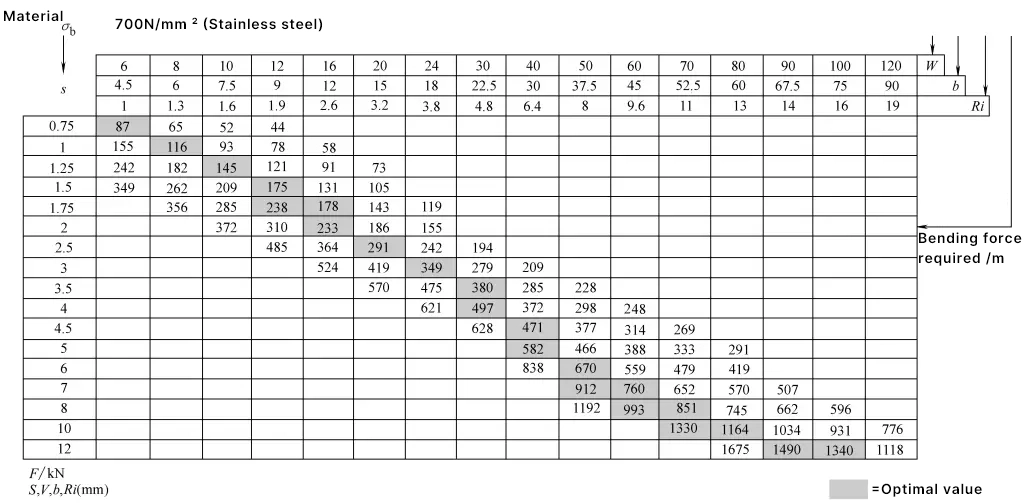

4. Estimation de la force de flexion

La force de pliage d'une presse plieuse est liée à l'épaisseur S de la plaque à plier, à la longueur du pli, aux propriétés mécaniques du matériau de la plaque σb , le rayon de courbure Ri, et la largeur de l'ouverture de la filière W. Pour la flexion pneumatique, la plaque est généralement considérée comme une poutre simplement soutenue, la distance entre les supports étant la largeur de l'ouverture de la filière V, et la charge appliquée au point médian, afin d'estimer la force de flexion basée sur la flexion pneumatique.

Elle est généralement indiquée dans le tableau 1. La valeur P indiquée dans le tableau est la force de flexion requise par mètre de longueur du matériau de la plaque (kN), elle doit donc encore être multipliée par la longueur réelle du matériau de la plaque à plier (m), avec la valeur σ b de 400MPa et 700MPa.

Tableau 1 Tableau comparatif des forces de flexion des plaques (flexion pneumatique) (Trumpf)

Lecture connexe : Calculateur de tonnage des presses plieuses

II. Système de synchronisation et positionnement des béliers

Dans les presses plieuses hydrauliques, en raison de leur grande taille dans le sens de la largeur, elles sont généralement actionnées par deux cylindres hydrauliques à gauche et à droite pour déplacer le coulisseau vers le bas. Le système de synchronisation est utilisé pour s'assurer que les pistons des deux cylindres hydrauliques peuvent se déplacer de manière synchronisée avec précision, garantissant ainsi que, pendant le pliage, la surface inférieure du coulisseau et du poinçon est parallèle à la table de travail et à la surface supérieure de la matrice.

Par conséquent, le système de synchronisation est un dispositif clé dans les presses plieuses hydrauliques pour assurer la précision du pliage. Le contrôle de la position d'arrêt de la course de travail du vérin affecte directement la profondeur du poinçon entrant dans la matrice et, par conséquent, dans le mode de pliage pneumatique, c'est un facteur important qui affecte l'angle de pliage et la qualité du pliage.

Plusieurs systèmes de synchronisation et méthodes de contrôle du positionnement des béliers sont décrits ci-dessous :

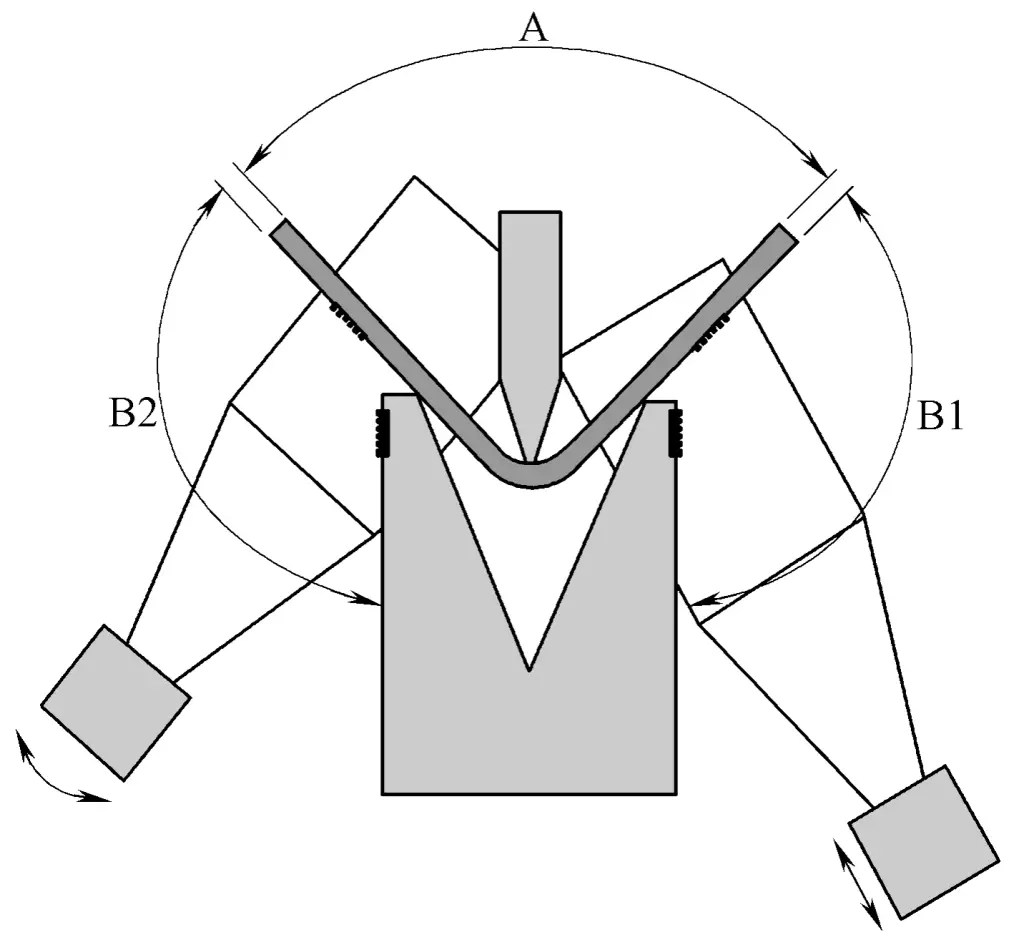

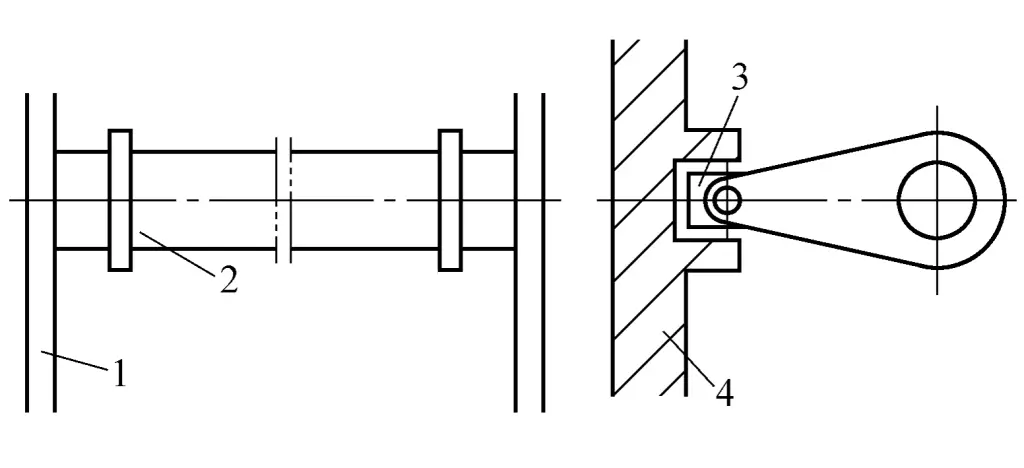

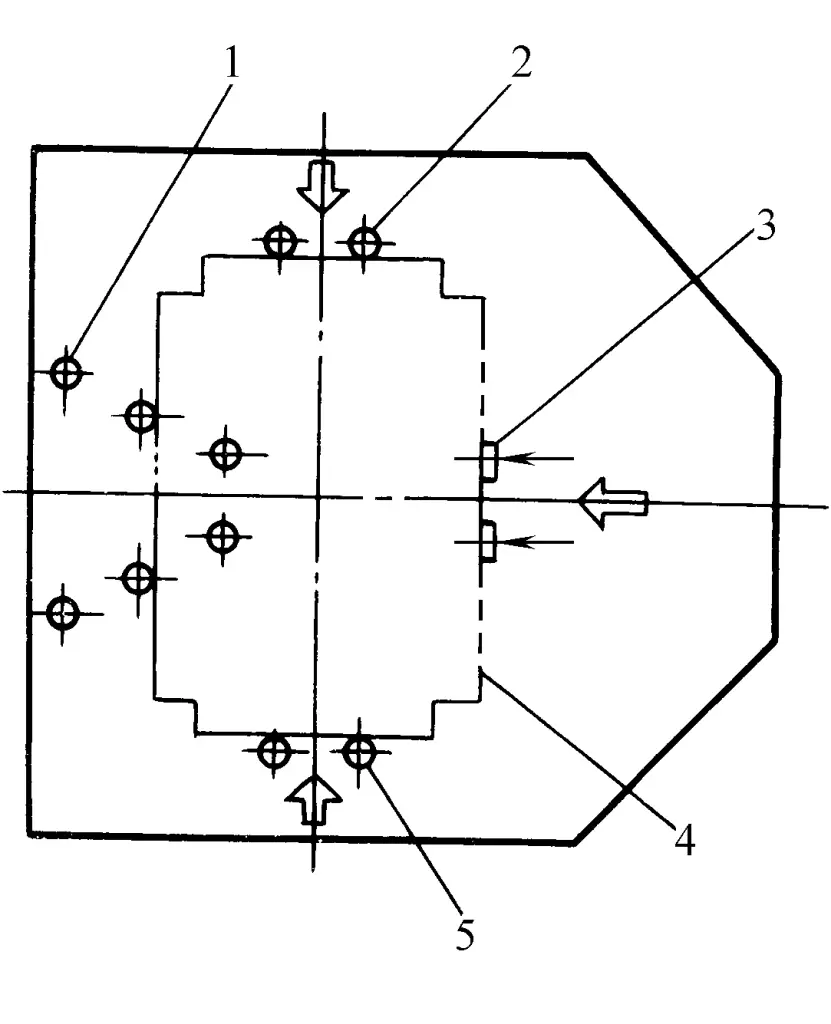

1. Système de synchronisation de la barre de torsion

Le principe de fonctionnement du système de synchronisation de l'arbre de torsion est illustré à la figure 5. Sa partie principale est un arbre de torsion rigide plus épais 2, qui est fixé aux deux extrémités à l'intérieur des cadres gauche et droit 1, et qui est relié des deux côtés par deux petits vérins 3 et un vérin 4.

1-Cadre

2-Axe de torsion rigide

3-Petit bélier

4-Bélier de travail

Lorsque le coulisseau est soumis à une charge décalée ou que les mouvements des deux côtés ne sont pas synchronisés, l'énorme rigidité de torsion de l'arbre de torsion l'équilibre. La structure de ce système est simple, avec une certaine précision de synchronisation et des capacités de résistance aux charges décalées, de sorte qu'il est encore largement utilisé dans les presses plieuses de taille moyenne et petite. Cependant, pour les presses plieuses ayant une force nominale très importante, si un arbre de torsion est toujours utilisé, le diamètre de l'arbre de torsion doit être très épais, ce qui augmente considérablement le poids de la machine et n'est donc pas approprié.

2. Système de servo-synchronisation électro-hydraulique

Le principe de fonctionnement du système de synchronisation électro-hydraulique à servo-glissière est illustré à la figure 6. La déviation causée par l'inclinaison de la position du vérin est utilisée comme entrée par le système de rétroaction mécanique, qui contrôle ensuite la position de la vanne à glissière asservie, ce qui fait que la pression et le débit entrant dans les vérins hydrauliques des deux côtés sont différents, corrigeant ainsi la déviation de la position du vérin. Sa précision de synchronisation et sa résistance à la charge déportée sont toutes deux supérieures à celles du type mécanique. Le principe de fonctionnement du système de synchronisation de la servo-valve rotative électro-hydraulique est similaire à celui du type de servo-valve à glissière électro-hydraulique.

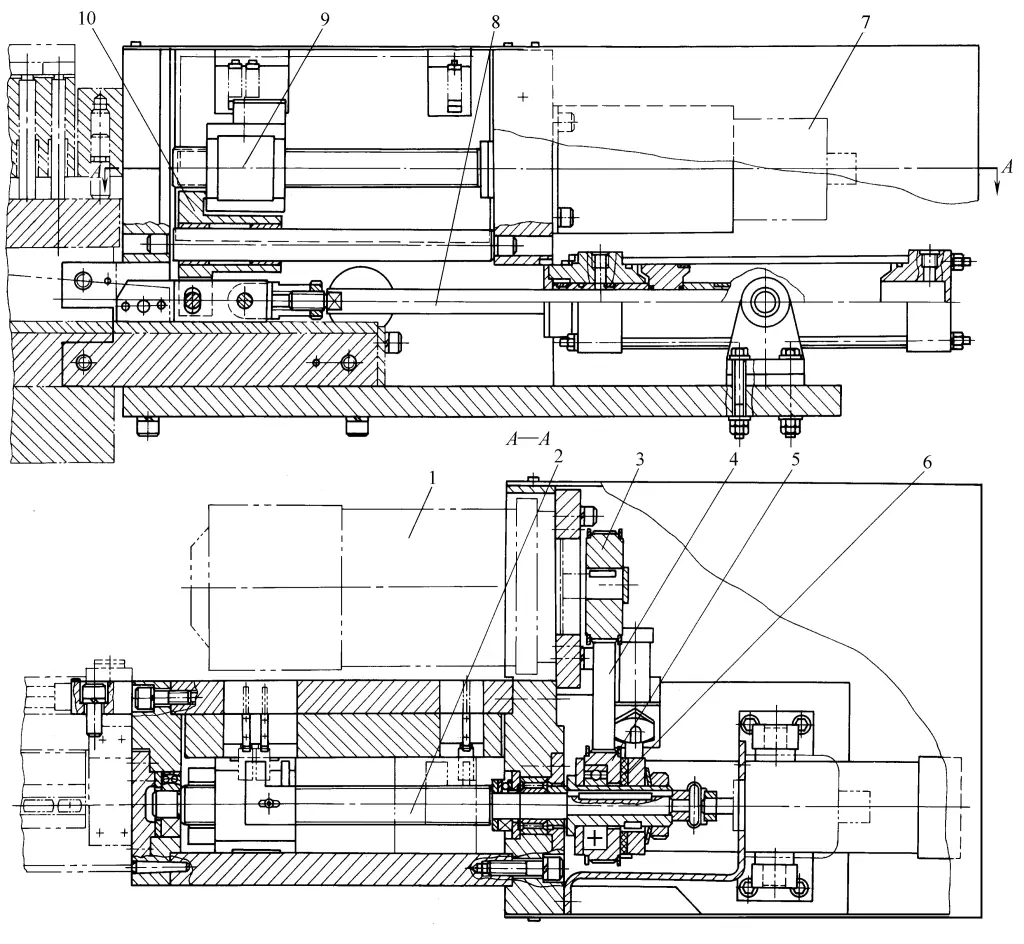

3. Système de servo-synchronisation électro-hydraulique et contrôle du positionnement

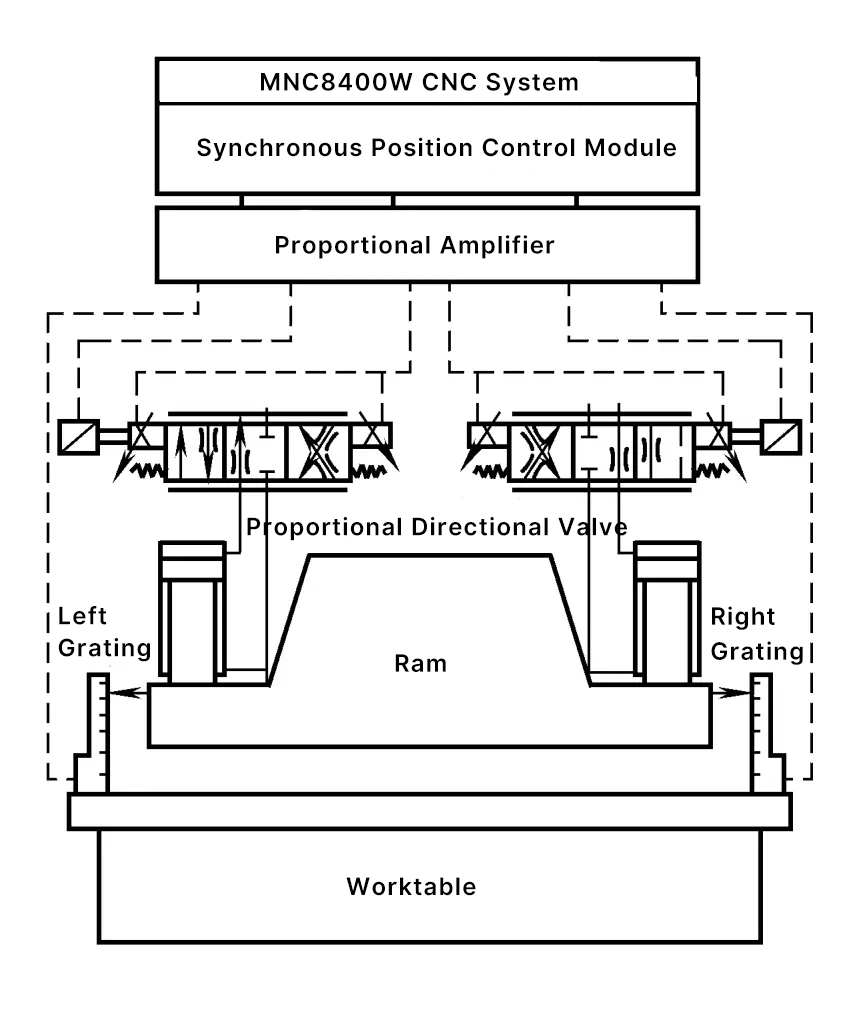

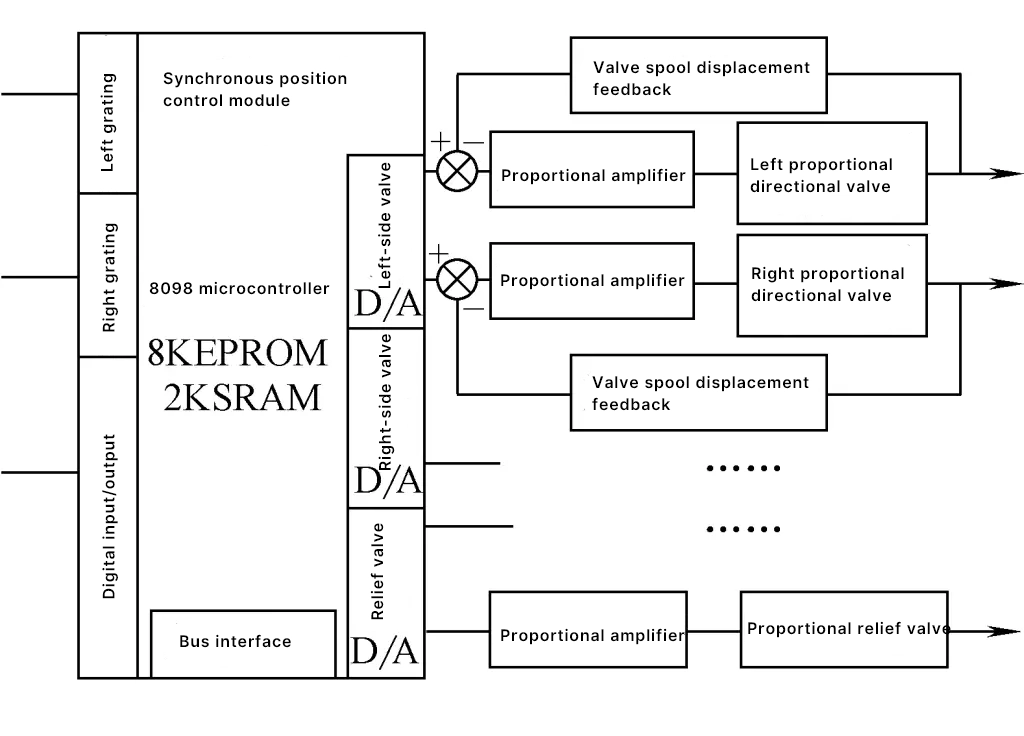

Il s'agit actuellement du système de synchronisation le plus utilisé et le plus précis. Il adopte une technologie de servo-contrôle électro-hydraulique en boucle fermée. Le signal de position du coulisseau est renvoyé au système CNC par des échelles à grille des deux côtés, qui contrôle alors la taille d'ouverture de la valve de synchronisation, ajustant la quantité d'huile entrant dans le cylindre hydraulique, contrôlant ainsi le fonctionnement synchrone du coulisseau.

Tianshui Forging Machine Tool Factory utilise le système de synchronisation et de contrôle de positionnement servo proportionnel électrohydraulique sur sa presse plieuse CNC de la série WE67Y, comme le montre la figure 7. Le système se compose d'une soupape proportionnelle électrohydraulique avec compensation de pression et retour électrique, d'échelles à grille, d'amplificateurs proportionnels et de gabarits de contrôle de position synchrone.

Pendant le mouvement du coulisseau, le gabarit de contrôle de position synchrone détecte le déplacement des deux extrémités du coulisseau à travers l'échelle linéaire, calculant ainsi la valeur de l'erreur de synchronisation du coulisseau, et en fonction de la valeur de position du point d'arrêt inférieur envoyée par l'ordinateur hôte, effectue un ajustement synchrone numérique et un contrôle de positionnement.

Le schéma de principe du modèle de contrôle de position synchrone et de l'amplificateur proportionnel est illustré à la figure 8.

La conception du modèle de contrôle adopte l'assemblage PC et les formes de bus STD, communique avec l'ordinateur hôte (MNC8400W), reçoit les données des paramètres de l'ordinateur hôte et les commandes de contrôle relatives au contrôle du coulisseau ; réalise le comptage du déplacement des échelles à grille linéaire aux deux extrémités du coulisseau ; reçoit le signal de commande du commutateur de l'opérateur pour le coulisseau ; effectue le calcul de l'ajustement numérique, envoie le signal de tension de commande analogique de la vanne proportionnelle à l'amplificateur proportionnel, complétant l'ajustement synchrone, le contrôle de la position et le contrôle de la séquence d'action et de la pression de la presse plieuse.

L'amplificateur proportionnel reçoit le signal de tension analogique du gabarit de contrôle de position synchrone et détecte le signal de position du tiroir de la valve proportionnelle, complétant ainsi le contrôle en boucle fermée du tiroir de la valve proportionnelle par l'intermédiaire de l'électroaimant proportionnel.

L'utilisation d'un compensateur de pression placé sous la vanne proportionnelle permet de faire varier la pression du système en fonction de la charge, ce qui réduit les pertes d'énergie et augmente la sécurité du système.

En utilisant un distributeur proportionnel à rétroaction électrique, la position du noyau de la vanne peut être convertie en un signal de tension par le circuit de rétroaction et introduite dans l'amplificateur proportionnel, ce qui fait du contrôle de la position du noyau de la vanne un état en boucle fermée, garantissant ainsi une position de flexion précise. Par rapport aux distributeurs proportionnels sans rétroaction électrique, les distributeurs proportionnels à rétroaction électrique se caractérisent par leur simplicité de commande, leur stabilité et leur grande précision.

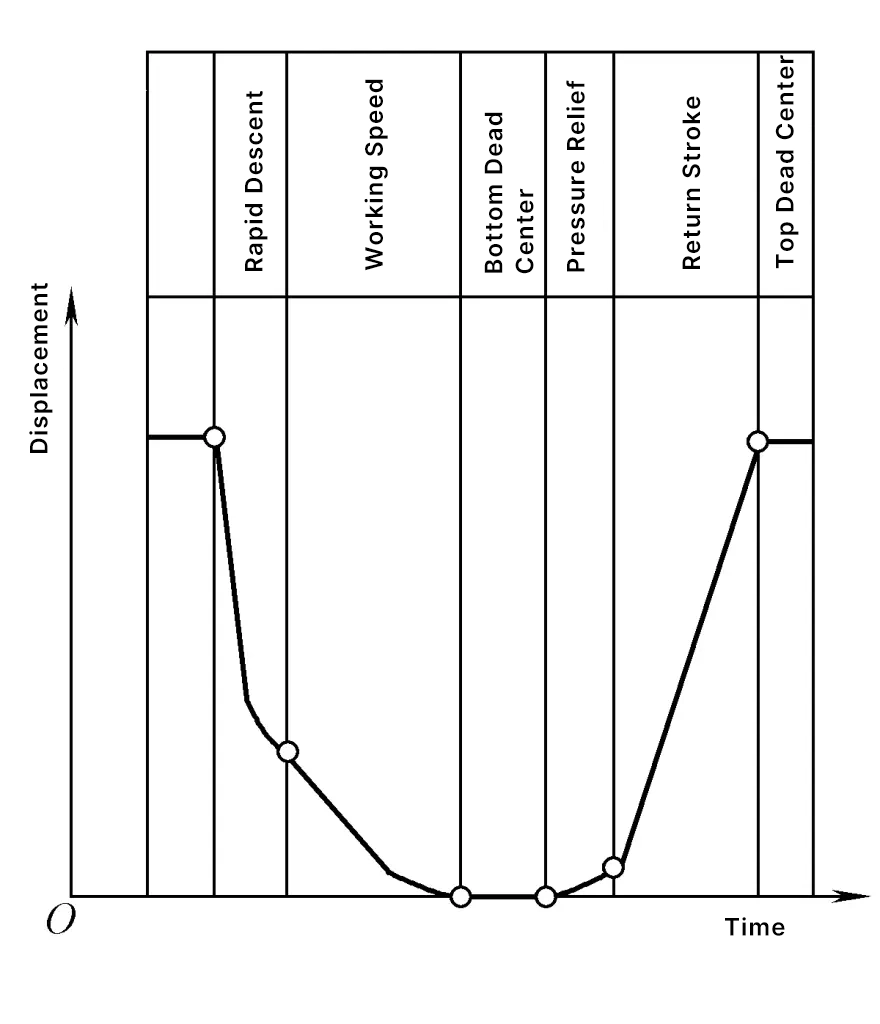

Le modèle de contrôle de position synchrone reçoit les paramètres de mouvement du coulisseau suivants de l'ordinateur supérieur : position du point mort haut, vitesse de descente rapide, point de commutation de la vitesse, vitesse de la course de travail, position du point mort bas, temps de maintien au point mort bas, temps de décompression, vitesse de retour, temps de maintien au point mort haut, et force de flexion, etc. La courbe déplacement-temps du vérin de la presse plieuse est illustrée à la figure 9.

Le dispositif de commande synchrone hydraulique intégré développé par l'Institut de recherche sur les machines de fonderie et de forgeage de Jinan pour les presses plieuses se compose de deux modules : HYC0205 commande synchrone et PDV3000 amplificateur proportionnel. Les composants de détection de position utilisés sont des encodeurs photoélectriques incrémentaux ou des règles à grille. Le module HYC0205 est responsable de la détection et du calcul de la position en temps réel et émet des signaux de commande synchrone vers le module PDV3000, qui commande des vannes directionnelles proportionnelles, des vannes de débit proportionnelles ou des pompes proportionnelles en tant qu'actionneurs afin d'obtenir une commande synchrone.

Certains fabricants de composants hydrauliques réputés, tels que Rexroth, Vickers, Bosch et Hoerbiger, produisent tous des systèmes hydrauliques intégrés spécifiquement destinés aux systèmes hydrauliques synchrones des presses plieuses.

4. Système d'entraînement composite à haute sensibilité

Dans ses presses plieuses CNC de la série HDS-NT, la société japonaise Amada utilise des servomoteurs à courant alternatif pour entraîner des pompes à piston rotatives bidirectionnelles afin d'alimenter individuellement en huile les cylindres à piston de chaque côté de l'entraînement supérieur. Le débit, la pression et la direction de l'huile hydraulique dans chaque cylindre peuvent être automatiquement servocommandés, avec une précision de positionnement atteignant 0,001 mm.

5. Système servo-synchrone entièrement électrique et système de positionnement

La presse plieuse CNC modèle EB3512 produite par Jiangsu Yangli Group n'utilise pas de vérins hydrauliques pour l'entraînement, mais adopte des servomoteurs pour entraîner la vis à billes afin d'achever le pliage de la plaque. La position du coulisseau est détectée avec précision par la règle à grille et transmise au système CNC, qui assure le contrôle synchrone des servomoteurs gauche et droit.

La presse plieuse à commande numérique ME50/2550 produite par Shanghai Punching and Machine à cisailler Tool Factory utilise également deux servomoteurs pour entraîner de manière synchrone le vérin de pliage, avec une précision de positionnement de 0,035 mm et une précision de positionnement répété de 0,01 mm.

Hubei YSD produit également le même type de presse plieuse CNC PPH35/13, dont les principaux paramètres techniques sont indiqués dans le tableau 2.

Tableau 2 Paramètres techniques de la machine à plier PPH35/13

| Nom du paramètre | Valeur | Unité | |

| Force nominale | 350 | kN | |

| Largeur maximale | 1300 | mm | |

| Hauteur d'ouverture maximale | 350 | mm | |

| Ram Stroke | 100 | mm | |

| Profondeur de la gorge | 400 | mm | |

| Distance entre les colonnes | 950 | mm | |

| Largeur de l'établi | 100 | mm | |

| Puissance totale nominale | 2×3.5 | kW | |

| Nombre d'axes CNC | 4 | Y1, Y2, X, R | |

| Dimensions générales | Longues | 1600 | mm |

| Largeur | 1450 | mm | |

| Hauteur | 2600 | mm | |

| Poids de la machine | 3000 | kg | |

III. Caractéristiques structurelles

1. Banc de travail et système de compensation de la déflexion du coulisseau

Lorsque le coulisseau de la presse plieuse effectue le processus de pliage, en raison de la pression appliquée aux deux extrémités par les deux cylindres de travail, la partie centrale du coulisseau produit une déviation vers le haut, ce qui entraîne une incohérence de la profondeur à laquelle le poinçon entre dans la matrice sur toute la longueur, affectant directement la rectitude de la pièce pliée. C'est pourquoi de nombreuses presses plieuses sont équipées d'un système de compensation de la déviation. En général, il existe les méthodes suivantes :

(1) Adoption d'une méthode de transmission vers le bas, disposition des cylindres de travail au milieu de la traverse inférieure (banc de travail), cohérence de la direction de déflexion des traverses supérieure et inférieure.

(2) L'établi est fixé et bombé, et la surface de travail de l'établi est traitée de manière à être légèrement convexe au milieu pendant le traitement, afin de compenser la déflexion produite pendant le pliage.

(3) Des vérins hydrauliques auxiliaires sont disposés dans l'établi et génèrent automatiquement une pression ascendante correspondante pendant le pliage, formant ainsi un système de compensation automatique de la déformation, qui est actuellement une méthode plus couramment utilisée.

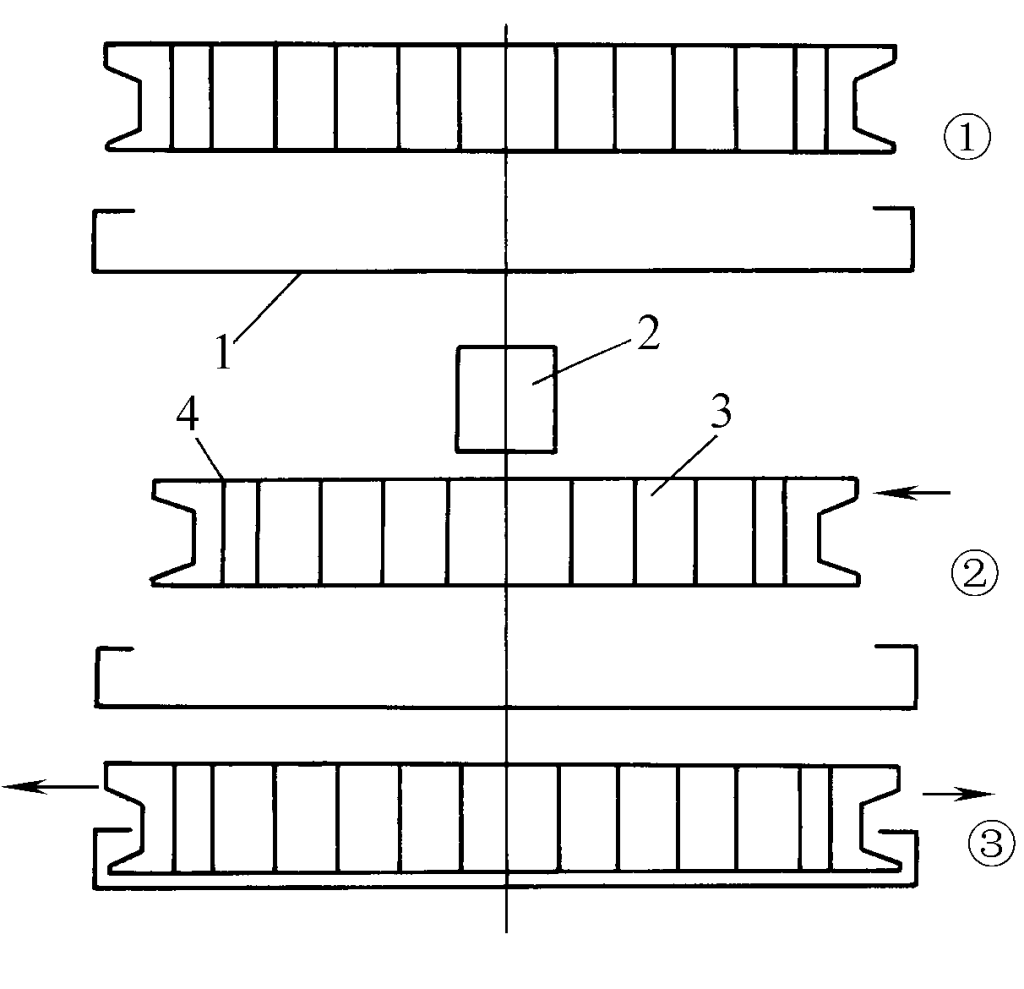

(4) Sur le châssis de la presse plieuse, outre les deux cylindres hydrauliques de travail situés de part et d'autre, deux cylindres hydrauliques auxiliaires sont également disposés au milieu. Pendant le mouvement de descente à vide, les cylindres auxiliaires se remplissent de liquide et suivent le mouvement vers le bas. Pendant le pliage, les cylindres auxiliaires sont également sous pression, ce qui permet au vérin de produire une déviation vers le bas pour compenser.

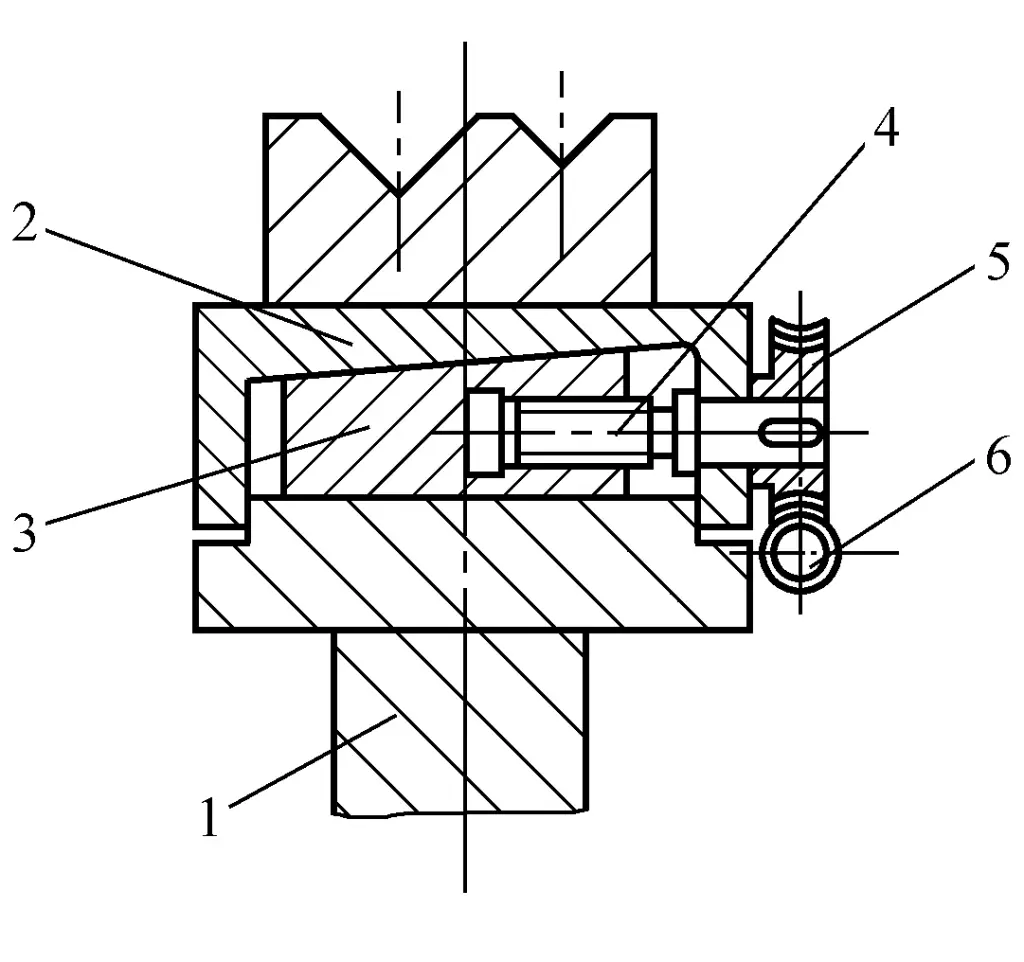

(5) Le dispositif de saillie de la cale inclinée sur l'établi est composé de plusieurs cales inclinées sur toute la longueur de l'établi, comme le montre la figure 10. La matrice est montée sur le tampon 2, qui est soutenu sur l'établi 1 par la cale inclinée 3. Lorsque la vis sans fin 6 tourne, elle entraîne la roue à vis sans fin 5 et la vis 4 en rotation, ce qui déplace la cale inclinée 3 vers la gauche, entraînant la saillie de la plaque 2 vers le haut.

1-établi

2-Pad

3-Coin incliné

4 vis

5-Roue à vis sans fin

6-Vers

Comme la déflexion est la plus importante au milieu, la course de la cale inclinée centrale est également importante, la course des cales inclinées des deux côtés diminuant progressivement. Les différentes distances de déplacement de chaque coin incliné sont obtenues grâce aux différents rapports de transmission de chaque dispositif de transmission à vis sans fin. Chaque roue à vis sans fin se trouve sur le même arbre, qui peut être entraîné par un volant ou un moteur électrique, ou par un servomoteur, devenant ainsi un axe de commande numérique d'un système de commande numérique.

Certains dispositifs de saillie de coin incliné ont la direction du mouvement du coin incliné parallèle à la direction de la longueur de l'établi, sans utiliser de transmission à vis sans fin, mais en entraînant directement la vis pour déplacer le coin incliné de différentes pentes, générant ainsi les saillies requises sur toute la longueur de l'établi.

2. Mécanisme de réglage de la profondeur de la matrice

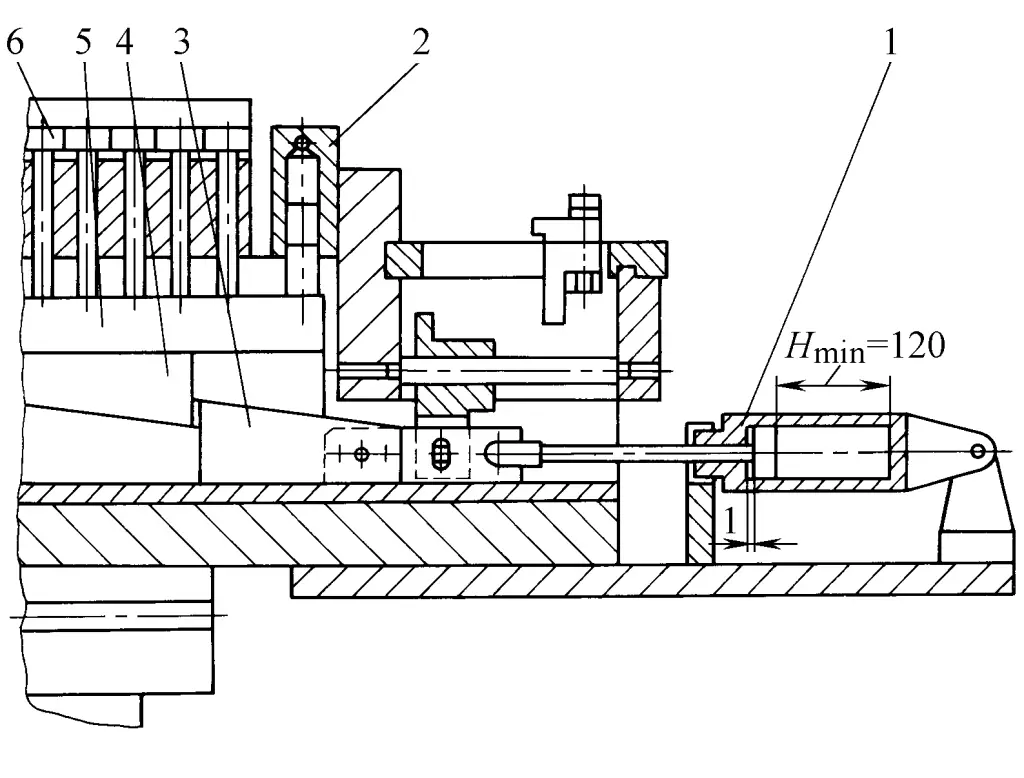

Dans le processus de pliage en trois points introduit par la société Hammerle en Suisse, la profondeur de la plaque inférieure intérieure de la matrice affecte la précision de pliage de la plaque, c'est pourquoi un ensemble de mécanismes de bloc cylindre-bordure est conçu pour le réglage, comme le montre la figure 11.

1 cylindre

2-Cylindre de petite taille

3-Bloc de calage inférieur

4-Bloc cunéiforme supérieur

5-Bloc d'écartement

6-Plaque de fond de l'emporte-pièce

Lorsque la tige du piston du cylindre 1 se déplace vers la droite sous l'action de l'air comprimé, elle entraîne le bloc cale inférieur 3 à se déplacer également vers la droite, poussant le bloc cale supérieur 4 et le bloc tampon 5, et surmontant la résistance du piston du petit cylindre 2, provoquant le déplacement de la plaque de base de la matrice 6 vers le haut, à ce moment-là, l'angle de pliage de la pièce à usiner augmentera ; si la tige du piston du cylindre 1 se déplace vers la gauche, sous l'action du petit cylindre 2, la plaque de base de la matrice 6 se déplace vers le bas, l'angle de pliage de la pièce diminue.

En raison de la grande rigidité du mécanisme du bloc de coin, l'angle de flexion ajusté pendant la flexion ne changera pas. Le positionnement précis de la distance de mouvement de la tige de piston du cylindre 1 est réalisé par un ordinateur et un ensemble de systèmes en boucle fermée.

La figure 12 montre un schéma simplifié de la commande en boucle fermée du mécanisme de positionnement de la distance de déplacement de la tige de piston. L'ordinateur émet des instructions basées sur l'angle de flexion requis de la pièce à usiner, ce qui entraîne la rotation du servomoteur 1, par l'intermédiaire du système de transmission par courroie dentée 3, 4, 5, via le disque de friction 6 et la vis 2, qui est converti en mouvement linéaire de l'écrou 9.

1-Moteur asservi

2 vis

3, 5-Poulie d'engrenage

Courroie à 4 vitesses

6-Disque de friction

7-Disque numérique

8-Tige de piston

9-Nut

10-Pare-chocs

L'élément de détection installé à l'extrémité droite de la vis, un disque numérique 7, tourne également simultanément, émettant des signaux de retour qui sont renvoyés à l'ordinateur pour être comparés au signal d'entrée original, formant ainsi un contrôle en boucle fermée. Cela permet de définir avec précision la distance de déplacement de l'écrou 9 et, par conséquent, la position du pare-chocs 10 et de la tige de piston cylindrique 8 qui lui est reliée.

Dans le processus de pliage en trois points, la variation de l'épaisseur de la plaque a peu d'effet sur la précision du pliage, tandis que les propriétés mécaniques de la plaque et la force de pliage correspondante affectent principalement l'angle de pliage.

Pour cette raison, un capteur mesurant la force de flexion est installé sur le poinçon, et la force de flexion ainsi que ses caractéristiques de changement pendant le processus de flexion sont stockées dans le modèle mathématique de l'ordinateur du poinçon entrant dans la profondeur de la matrice. Lors du pliage de la plaque suivante, il est comparé aux données mesurées pour calculer le montant de la correction de la profondeur du poinçon entrant dans la matrice.

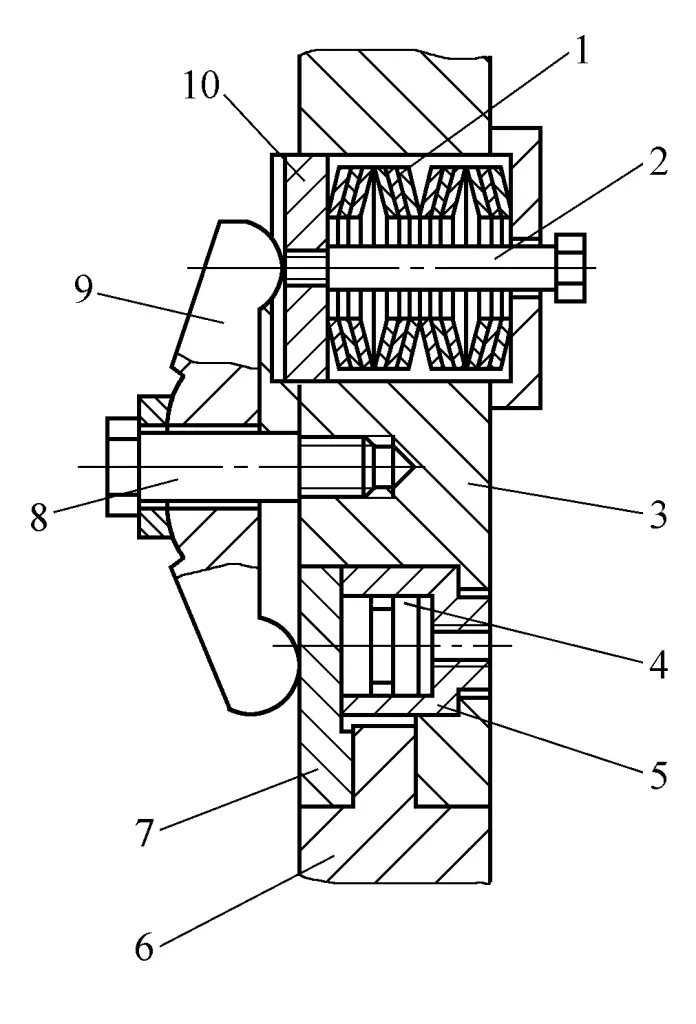

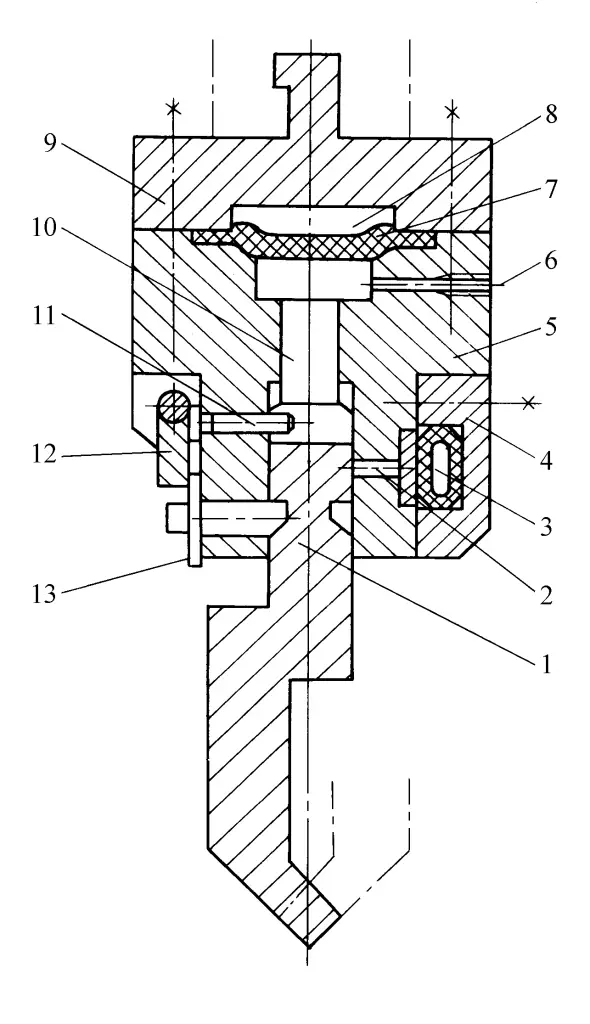

3. Mécanisme de serrage rapide du poinçon

Le poinçon d'une presse plieuse est généralement divisé en plusieurs sections sur toute sa longueur. Dans le passé, de nombreuses vis étaient utilisées à travers une plaque de pression pour fixer chaque section du poinçon séparément sur le coulisseau ou le siège du poinçon, ce qui prenait beaucoup de temps et était laborieux lors du changement et de l'ajustement du moule, affectant grandement l'efficacité de la production.

Un mécanisme de serrage rapide du poinçon est maintenant adopté, utilisant des ressorts à disque à travers une plaque de pression pour presser le poinçon, et lors du changement de moule, de l'huile hydraulique est pressée dans le cylindre pour ouvrir la plaque de pression, comme le montre la figure 13. Plusieurs groupes de ressorts à disque 1 sont répartis sur toute la longueur du vérin, pressant le poinçon 6 sur le siège du moule 3 par l'intermédiaire du levier pivotant 9 et de la plaque de pression 7. Le levier 9 étant fixé à une vis 8 par l'intermédiaire d'une rondelle sphérique, le levier 9 peut pivoter par rapport à la vis 8.

1 - ressort de disque

2 - vis

3 - fond de moule

4 - piston

5 - cylindre hydraulique

6 - poinçon

7 - plaque de pression

8 - vis

9 - levier pivotant

10 - disque

L'extrémité supérieure du levier 9 s'étend dans la rainure du disque 10 pour empêcher le levier 9 de tourner par rapport à la vis 8. L'extrémité inférieure du levier 9 exerce une pression sur le plateau de pression 7. Chaque jeu de ressorts à disque génère une pression de 13,6 kN sur la surface du plateau de pression 7.

Pour libérer le poinçon, de l'huile hydraulique peut être introduite dans la chambre droite du cylindre hydraulique 5 par le tuyau, et le piston 4 pousse la plaque de pression 7 vers la gauche, ce qui fait osciller le levier 9 et appuie sur les ressorts à disque. Après avoir remis le poinçon en place, la chambre droite du cylindre hydraulique 5 évacue l'huile et les ressorts à disque pressent le levier 9 contre le poinçon pour le fixer.

La figure 14 montre un autre type de mécanisme de serrage rapide pour le poinçon, où le poinçon peut être serré en remplissant le tuyau de serrage 3 avec de l'huile hydraulique. Pour remplacer le poinçon, il suffit de relâcher le serrage hydraulique, d'ouvrir la goupille de sécurité 13 et de retirer le poinçon, ce qui est très pratique et rapide.

1 - Guignol

2 - Goupille de serrage

3 - Tuyau de serrage hydraulique

4 - Couvercle latéral

5 - Porte-poinçon

6 - Entrée de l'huile de lubrification

7- Membrane

8- Chambre hydraulique

9- Couverture

10- Tige de poussée

11- Goupille de verrouillage

12- Butée de profondeur

13- Goupille de sécurité

En outre, au-dessus de chaque poinçon se trouve un coussin hydraulique composé de la chambre hydraulique 8 et du diaphragme 7. Les chambres hydrauliques sont reliées entre elles sur toute leur longueur, ce qui permet au poinçon de pressuriser uniformément la pièce sur toute la longueur de l'établi. Lors du pliage de la pièce, si la pression exercée sur le poinçon est trop élevée, le fait de pousser le diaphragme 7 de 2 mm vers le haut par l'intermédiaire de la tige de poussée 10 entraîne la sortie de la goupille de sécurité 13, ce qui provoque la rotation de la butée de profondeur 12, le déclenchement de l'interrupteur de fin de course et l'envoi d'un signal pour le retour du vérin.

Les largeurs des poinçons segmentés varient pour permettre des combinaisons flexibles, comme les combinaisons de poinçons de la société Trumpf : deux pièces de 25 mm de large, et une pièce de 30 mm, 35 mm, 40 mm, 45 mm, 50 mm, soit un total de 250 mm comme combinaison de base, avec 100 mm à chaque extrémité, puis l'ajout de blocs d'extension de 100 mm, 200 mm, 300 mm, 500 mm pour former des combinaisons de tailles de longueurs différentes.

4. Mesure automatique de l'épaisseur de la tôle

L'écart d'épaisseur de la tôle peut entraîner des modifications de l'angle de pliage. C'est pourquoi la presse plieuse CNC de la société allemande Mengele est équipée d'instruments de mesure de l'épaisseur de la tôle de haute précision. Avant le pliage, l'écart entre l'épaisseur réelle de la plaque et l'épaisseur nominale est entré comme paramètre dans le système CNC pour corriger la profondeur du poinçon entrant dans la matrice.

Cette méthode est particulièrement adaptée aux plaques épaisses présentant des écarts d'épaisseur importants. Par exemple, pour une plaque d'acier de 5 mm d'épaisseur, l'utilisation de l'instrument de mesure automatique de l'épaisseur de la plaque permet d'obtenir une déviation maximale de l'angle de pliage de 1°, alors que sans cet instrument, la déviation est d'environ 6°.

La presse plieuse CNC de la société suédoise Pullmax est équipée d'un capteur d'épaisseur de plaque Sensomatic, qui utilise une tête de détection fixée sur le moule supérieur pour entrer directement en contact avec la plaque et mesurer son épaisseur. Cette mesure est entrée dans le système CNC pour corriger la course du chariot, ce qui modifie la profondeur du poinçon entrant dans la matrice.

Les expériences montrent que pour une pièce pliée avec huit processus de pliage et une épaisseur de 5 mm, avec des angles de pliage de 90° et 135°, la déviation de l'angle de pliage pour les quatre plis sans mesure de l'épaisseur de la plaque est de 4° à 90° et de 5° à 135°. Pour les onze plis avec mesure de l'épaisseur de la plaque, l'écart de l'angle de pliage ne dépasse pas 0,3°.

Mesure automatique de l'angle de flexion et compensation du retour élastique

Les propriétés mécaniques des matériaux des plaques peuvent souvent varier, et cette différence de propriétés mécaniques peut entraîner des changements dans l'angle de pliage, ce qui affecte la précision du pliage. Par exemple, lors d'un pliage à 90°, les matériaux plus tendres peuvent approcher un angle de 91°, tandis que les matériaux plus durs peuvent n'atteindre que 89°, ce qui nécessite une correction.

Les différentes propriétés mécaniques des matériaux des plaques peuvent également affecter le taux de retour élastique, et l'ajustement du taux de retour élastique demande beaucoup de travail. Par conséquent, la mesure et la compensation automatiques de l'angle de pliage et du taux de retour élastique sont très importantes pour améliorer la précision de l'angle de pliage.

La société belge LVD a mis au point un système de contrôle adaptatif pour mesurer automatiquement les angles de flexion et le retour élastique. Lorsque le palpeur entre en contact avec le matériau de la plaque et se déplace avec lui, il envoie en permanence des informations sur l'angle de flexion au système de commande afin de contrôler la profondeur de l'entrée du poinçon. Pour compenser le retour élastique, un système de mesure de la force de flexion est utilisé.

Des capteurs de contrainte sont installés sur l'établi. Lorsque la course de travail atteint le point final, la force de flexion diminue de 30%, et le poinçon se rétracte automatiquement pour mesurer à nouveau l'angle de flexion, calculer la quantité de retour élastique et définir une nouvelle profondeur de pressage pour la réimpression. Grâce à ce système adaptatif, il n'est pas nécessaire de procéder à un essai de pliage et le temps d'ajustement est considérablement réduit. Ce système a été utilisé sur les presses plieuses des séries PPI et PPE de l'entreprise et est disponible en tant qu'accessoire optionnel.

La presse plieuse CNC de la société française Promecam est également équipée d'un dispositif automatique similaire de mesure de l'angle de pliage. La sonde du capteur d'angle est en forme de V, placée dans le trou axial de la matrice et s'appuie sur la surface de travail de la matrice. Lorsque le matériau de la plaque est placé sur la matrice, il repose également sur la surface du capteur en forme de V.

Lorsque le moule convexe se déplace vers le bas dans le moule concave, le capteur génère un déplacement correspondant et émet des informations pertinentes par le biais du mécanisme de détection d'angle. Après traitement par l'ordinateur, la valeur de l'angle en temps réel est affichée à l'écran. Lorsque le déplacement correspond à la valeur définie, le système CNC émet une commande pour interrompre l'alimentation en huile du cylindre hydraulique, mesure le changement d'angle causé par le rebond du matériau de la plaque et le renvoie au système CNC pour compensation.

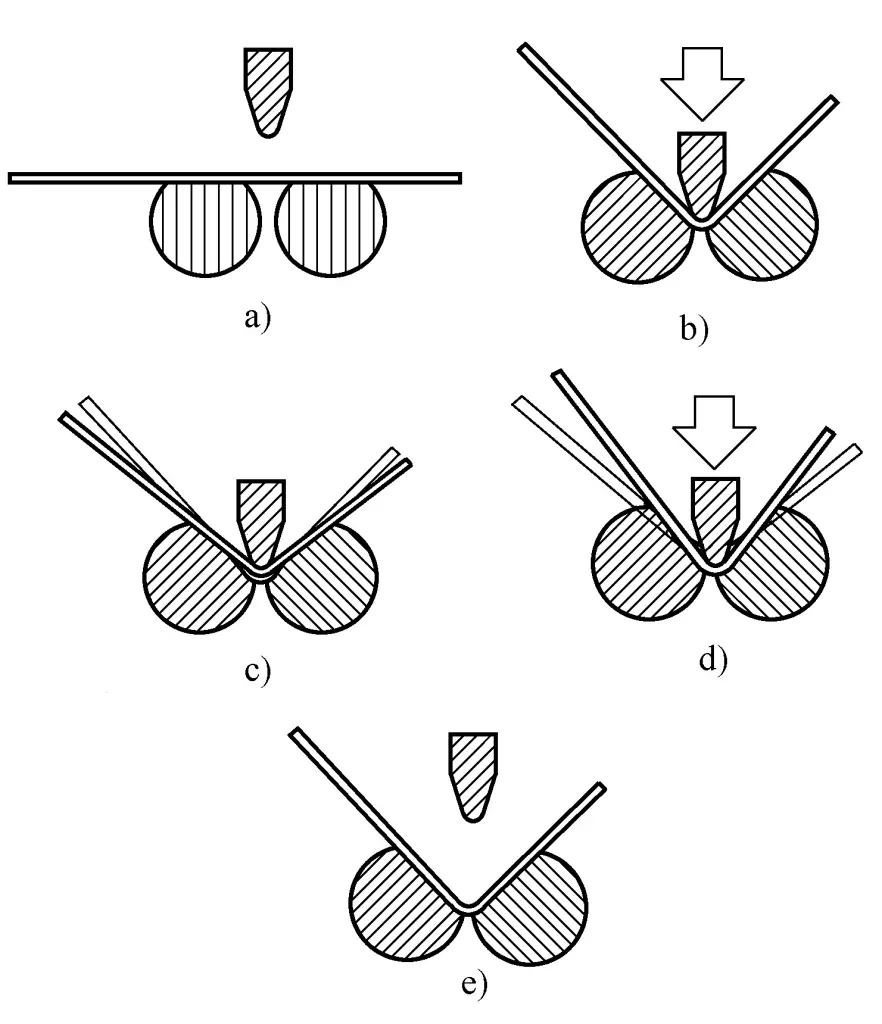

La presse plieuse à tôle de type RT fabriquée par la société Beyeler de Suisse adopte le nouveau processus de pliage du moule concave rotatif ROTAX, comme le montre la figure 15. Ce procédé permet de mesurer automatiquement les angles de pliage et de compenser le retour élastique. Il utilise deux longs rouleaux pour remplacer le moule concave, chaque rouleau ayant une surface plane. Pendant le pliage, sous la pression du moule convexe, les deux rouleaux tournent dans la base du moule pour plier la tôle.

a) Début du processus de pliage

b) Pliage à l'angle spécifié programmé

c) Mesure du retour élastique

d) Correction de la valeur du retour élastique

e) Fin du processus de pliage

L'angle de pliage réel peut être facilement mesuré par l'angle de rotation des rouleaux. Pendant le processus de pliage, les valeurs d'angle mesurées sont continuellement entrées dans le système CNC. Les deux cylindres hydrauliques de travail de la presse plieuse de la série RT sont chacun contrôlés par une servovanne, ce qui permet à la profondeur et au parallélisme du moule convexe entrant dans le moule concave d'atteindre une précision de 0,01 mm.

Les deux longs rouleaux sont constitués de sections de rouleaux, chacune d'une longueur de 800 mm, et chaque section peut mesurer indépendamment l'angle de pliage et renvoyer toutes les données au système de compensation hydraulique de l'établi de la presse plieuse, qui est contrôlé par sa propre servovalve. Sur la base des angles mesurés, il peut immédiatement agir sur une partie spécifique de la pièce pliée pour la corriger.

Pour la mesure du retour élastique, comme le montre la figure 15, lorsque la flexion atteint l'angle défini (voir figure 15b), enregistrez la valeur de la pression à ce moment-là. Le système CNC relâche légèrement le coulisseau, réduisant la pression à 50% de la pression enregistrée à l'origine, et le coulisseau s'arrête (voir figure 15c). Mesurez ensuite à nouveau l'angle réel de la pièce pliée, ce qui permet d'obtenir la moitié de la valeur du retour élastique. Le système CNC peut calculer le montant de la correction sur la base de cette valeur.

Lors de la poursuite du pliage, ajoutez cette correction pour obtenir un angle de pliage précis. La mesure et la compensation du retour élastique augmentent la durée du cycle de travail d'environ 15%. Un autre avantage du processus de pliage par matrice rotative est que la matrice ne raye pas la plaque et n'endommage pas sa surface.

IV. Positionnement de la butée arrière et système CNC

Le positionnement précis de la plaque sur la presse plieuse est très important et repose principalement sur la butée arrière. Comme le positionnement doit être fréquemment modifié au cours des différents processus de pliage continu de la plaque, la butée arrière doit non seulement être capable de se positionner avec précision, mais aussi de changer de position très rapidement à chaque fois.

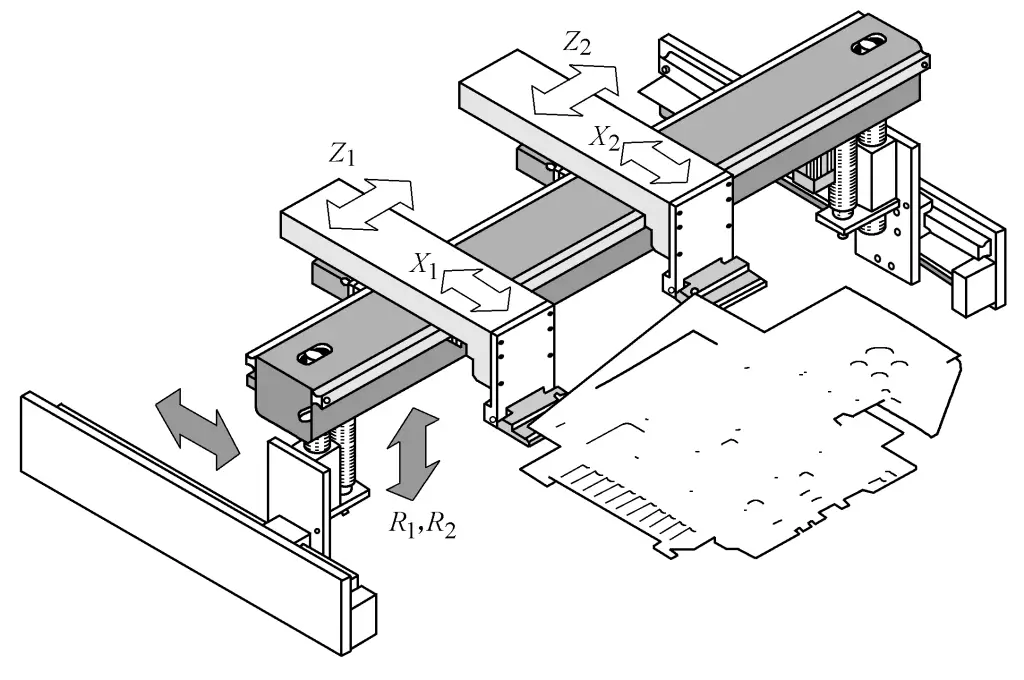

Le système de positionnement de la butée arrière des presses plieuses CNC modernes utilise généralement des servomoteurs numériques à courant alternatif, une transmission par vis à billes de grande précision et des rails de guidage linéaires. Le système de positionnement de la butée arrière comporte six axes CNC : avant et arrière (X0, X1), gauche et droite (Z2, Z3), et haut et bas (R4, R5), comme le montre la figure 16. Ces six axes CNC, plus deux autres axes CNC contrôlant le mouvement vertical de deux cylindres de travail, Y1 et Y2, constituent ce que l'on appelle généralement une CNC à huit axes.

Il existe aujourd'hui des systèmes CNC dédiés aux presses plieuses disponibles dans le commerce, les plus connus étant le DA65W, le DA66W de la société néerlandaise Delem et le système DNC de la société suisse Cybelec, qui comportent généralement entre 3 et 8 axes CNC.

V. Support frontal et robot

Pendant le processus de pliage de la tôle, celle-ci se déforme progressivement au fur et à mesure que le pliage progresse. S'il n'est pas correctement soutenu, le poids de la tôle entraînera la déformation des pièces pliées. Dans le passé, les opérateurs devaient soutenir ces pièces, ce qui demandait beaucoup de travail et n'était pas sûr.

Les presses plieuses modernes pour tôles utilisent un support frontal de suivi qui soutient automatiquement la tôle lorsqu'elle se déforme pendant le pliage. Il en existe deux types :

1. Le type flottant est soutenu par un cylindre situé sous le support avant, qui peut se soulever lorsque la tôle se déforme. La pression d'air doit être réglée de manière à ne soutenir que la tôle sans provoquer de déformation supplémentaire.

2. Dans le cas du type servo, la tôle appuie sur la goupille de support du support avant. Lorsque la tôle se soulève, l'axe d'appui envoie un signal et le servomécanisme hydraulique commande la montée synchronisée du support avant. L'utilisation de robots spécialement conçus pour saisir et manipuler automatiquement la tôle est la méthode la plus avancée.

L'unité de pliage automatique ASTRO100NT produite par la société japonaise Amada comprend un robot de pliage à cinq axes, qui peut maintenir la tôle sur la presse plieuse pour achever le processus de pliage. Lorsque la forme des pièces pliées change, le robot de pliage modifie en permanence la position de préhension. Une fois tous les processus de pliage terminés, le robot de pliage remet les pièces pliées au robot de chargement et de déchargement, qui empile de manière ordonnée les pièces finies sur le rack de produits.

Les presses plieuses CNC produites par Jiangsu Jinfangyuan Company et Yangli Company peuvent être équipées de robots de pliage de la société allemande Kuka. Kuka produit plus d'une douzaine de modèles de robots de pliage, répartis dans les catégories suivantes : charge légère, charge moyenne, charge lourde et charge très lourde.

Le robot est équipé du logiciel de pliage Bend Tech Pro, qui peut générer une liste de processus de type Windows et une liste d'outils hors ligne pendant la production. La capacité de charge des robots de pliage Kuka va de 16 à 210 kg. Il peut non seulement effectuer des travaux de pliage, mais aussi changer des moules, et peut être utilisé pour découpe au laserLes opérations de chargement et de déchargement, ainsi que les opérations d'empilage, sont effectuées à l'aide d'une machine à laver.

VI. Types et paramètres techniques des presses plieuses

Le code de modèle des presses plieuses nationales, tel que W67Y-63/2500, signifie :

- W - code du frein de la presse à plateaux.

- 67 - une presse plieuse générale, 68 représente un plieur de plaques cisaillement et 69 représente une presse plieuse à trois points.

- Y - transmission hydraulique, tandis que K indique une commande numérique.

- 63 - la force nominale de la presse plieuse est de 630kN.

- 2500 - la longueur de la table de travail est de 2500 mm.

Certains fabricants utilisent des lettres majuscules après W pour indiquer les différents types, comme WC, WB, WE, WMZ, WX, etc. Si un nombre n est ajouté avant le modèle, il indique n machines reliées entre elles, par exemple 2-W67Y-500/6000 représente 2 presses plieuses avec une force nominale de 5000kN et une longueur de table de travail de 6000mm reliées entre elles.

VII. Machine à plier les bords

La caractéristique de fonctionnement de la plieuse de bords est que la tôle est serrée par les moules de pressage supérieur et inférieur, seule la partie à plier dépassant à l'avant de la tôle, et le pliage est effectué par la poutre de pliage. Elle est principalement utilisée dans divers secteurs industriels pour fabriquer des boîtes, des armoires et des coffrets en tôle fine, etc.

Le schéma de la structure de la machine à plier les bords est illustré à la figure 19. Le cadre est composé de deux colonnes latérales 1, la tôle à plier est placée sur la traverse fixe 3, la traverse mobile 2 se déplace de haut en bas pour presser la tôle, puis la poutre de pliage 4 tourne dans le sens des aiguilles d'une montre pour plier le bord de la tôle qui s'étend à l'extérieur du moule des poutres mobiles et fixes en un arc de cercle égal à l'angle du moule. Une fois le pliage terminé, la poutre de pliage 4 tourne dans le sens inverse des aiguilles d'une montre pour revenir à sa position initiale, la poutre transversale mobile se lève et libère la pièce.

1 colonne

2. Traverse amovible

3-Croix fixe

4. Poutre pliante

La transmission de la plieuse est de deux types : hydraulique et mécanique. Les paramètres techniques de la plieuse produite par Xinzhou Forging Press Machine Tool Company sont présentés dans le tableau 3.

Tableau 3 Paramètres techniques de la plieuse de la série W62

| Modèle W62 | Taille de la plaque (épaisseur × largeur) /mm | Longueur minimale de pliage à l'épaisseur maximale /mm | Rayon de pliage minimal à l'épaisseur maximale /mm | Course de la poutre supérieure /mm | Puissance du moteur/kW | Poids /t | Dimensions extérieures (longueur × largeur × hauteur)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Machine à plier sur quatre côtés

La plieuse à quatre côtés a été développée en 1977 par la société italienne Salvagnini comme un nouveau type d'équipement de pliage de la tôle, ce qui en fait le dispositif idéal pour traiter les pièces de panneaux en forme de boîte. Depuis lors, divers types de plieuses à quatre côtés ont été développés par des pays du monde entier et sont largement utilisés dans divers départements de production.

1. Principe de fonctionnement

Comme le montre la figure 20, le vérin hydraulique entraîne le moule de pressage supérieur 2 à se déplacer verticalement vers le bas, pressant la tôle sur le moule de pressage inférieur 1, avec seulement l'extrémité avant de la tôle dépassant pour la pièce à plier. Le moule de pliage supérieur 4 et le moule de pliage inférieur 5 sont tous deux installés sur la base du moule en forme de C 3, qui est également actionnée par un cylindre hydraulique pour se déplacer verticalement vers le haut et vers le bas.

1-Moule de pressage inférieur

2-Moule de pressage supérieur

Base du moule en forme de 3-C

4-Moule pliant supérieur

5-Matrice de pliage inférieure

En se déplaçant vers le bas, la matrice de pliage supérieure plie la plaque vers le bas, comme le montrent les figures a et b, tandis qu'en se déplaçant vers le haut, la matrice de pliage inférieure plie la plaque vers le haut, comme le montre la figure c.

En outre, le porte-matrice en forme de C peut également se déplacer vers la gauche et vers la droite. Après que les matrices de pliage supérieure et inférieure ont plié la plaque à un certain angle, le porte-matrice en forme de C se déplace horizontalement vers la droite, ce qui permet de plier davantage la plaque à un angle plus aigu. Comme la plaque elle-même reste immobile dans le plan horizontal pendant le processus de pliage, elle élimine le mouvement complexe de la plaque dans les presses plieuses générales, ce qui permet d'obtenir une plus grande précision de pliage et de faciliter les opérations automatisées.

2. Vue d'ensemble des structures

La machine de pliage à quatre côtés se compose d'un mécanisme de pliage bidirectionnel, d'une table de travail de positionnement, d'une machine d'exploitation, d'un dispositif de chargement et de déchargement, d'un système CNC et d'un système de contrôle électrique.

La plaque à plier comporte généralement des encoches aux quatre coins. Lorsqu'une ventouse à vide dépose une seule feuille de plaque sur le rail du dispositif de chargement, un tapis roulant magnétique transporte ensuite la plaque jusqu'à la table de travail de positionnement pour la mettre en place. Après le positionnement et le serrage, la machine d'exploitation transporte la plaque serrée jusqu'au mécanisme de pliage bidirectionnel pour qu'elle soit pliée selon les instructions.

Pour les plaques rectangulaires, les petits côtés sont généralement pliés en premier. À chaque pliage, la machine d'exploitation fait avancer la plaque d'une distance donnée. Une fois toutes les opérations de pliage du premier petit côté terminées, la machine d'exploitation se rétracte avec la plaque et un mécanisme rotatif fait tourner la plaque de 180° autour de l'axe de la tige de presse dans le plan horizontal pour commencer à plier le deuxième petit côté. Ensuite, elle tourne en séquence pour achever le pliage des deux grands côtés.

3. Mécanisme de flexion bidirectionnelle

Comme le montre la figure 21, le vérin de pliage 1 est entraîné par deux cylindres hydrauliques 7 suspendus à l'arrière et pivote de haut en bas autour de l'arbre excentrique 9 situé à l'arrière. Lorsqu'il pivote vers le haut, la matrice de pliage inférieure 2 plie la plaque vers le haut, et lorsqu'il pivote vers le bas, la matrice de pliage supérieure 6 plie la plaque vers le bas. L'angle maximal pour le pliage vers le haut et vers le bas ne dépasse généralement pas 85°. Si un angle de pliage plus important est nécessaire, le cylindre hydraulique 8 pousse la crémaillère pour faire tourner l'engrenage 10 sur l'arbre excentrique 9, entraînant la rotation de l'arbre excentrique 9, déplaçant le vérin de pliage 1 vers l'avant pour le pliage horizontal afin d'augmenter l'angle de pliage.

1-fold edge ram

Moule à bord double

Moule à 3 presses

4 feuilles de métal

Moule de presse à 5 têtes

Moule à 6 bords pliés

7, 8-cylindre hydraulique

9-arbre excentrique

10 vitesses

Les deux cylindres hydrauliques 7 sont chacun contrôlés par une valve de contrôle de vitesse proportionnelle et utilisent une grille pour détecter le déplacement de la tige du piston, formant un système de contrôle en boucle fermée pour réaliser le mouvement synchrone des deux cylindres hydrauliques et le contrôle de la position du point de fin de course. Sous le cylindre hydraulique 8, il y a une butée mécanique, qui est ajustée par un servomoteur selon les instructions du programme, contrôlant ainsi précisément la course de la tige du piston du cylindre hydraulique 8 et le déplacement horizontal du moule du bord de pliage, pour assurer la précision finale de l'angle de pliage.

4. Mécanisme de positionnement

Comme le montre la figure 22, la machine d'exploitation pousse la tôle 4 vers l'avant avec le bloc de butée arrière 3 monté dessus, jusqu'à ce qu'elle bute contre le bloc de butée avant 1 (il y a trois jeux de blocs de butée avant, un jeu pouvant être choisi en fonction de la taille de la tôle 4), complétant ainsi le positionnement de la tôle dans les directions avant et arrière. Le bloc de butée droit 2 et le bloc de butée gauche 5 sont chacun entraînés par un servomoteur par l'intermédiaire d'une vis à billes, se déplaçant vers le centre, pour compléter le positionnement de la tôle dans les directions gauche et droite.

1 - Bloc d'arrêt avant

2 - Bloc d'arrêt droit

3 - Bloc d'arrêt arrière

4 - Tôle

5 - Bloc d'arrêt gauche

5. Machine d'exploitation

Le disque de serrage de la machine d'exploitation est entraîné par un cylindre hydraulique, serrant la tôle sur le plateau tournant. Le mécanisme de rotation est entraîné par un servomoteur par l'intermédiaire d'une courroie dentée et d'une paire d'engrenages à vis sans fin, ce qui fait tourner le plateau tournant. Un encodeur photoélectrique à haute impulsion est installé sur l'axe du plateau tournant, formant un système de contrôle en boucle fermée, avec une erreur de précision de rotation ne dépassant pas 0,02°.

6. Moule de compression évolutif

Comme le montre la figure 23, lors du pliage, il est nécessaire de presser d'abord la feuille sur toute sa longueur avec le moule de compression supérieur. Pour accueillir des feuilles de différentes longueurs, le moule de compression supérieur se compose de plusieurs modules de différentes longueurs. Le module central 2 est relié au cylindre hydraulique vertical situé au-dessus et peut être soulevé. Il y a plusieurs modules intermédiaires de différentes longueurs des deux côtés, et un module d'angle à chaque extrémité.

1-Pièce de travail

Module à 2 centres

Module à 3 faces

Module à 4 coins

Lorsque la pièce en forme de boîte a formé un rebord vers l'intérieur, pour retirer le module de compression supérieur, le module central peut d'abord être soulevé à l'aide du cylindre hydraulique, puis les deux modules latéraux sont poussés par les deux cylindres hydrauliques horizontaux situés de part et d'autre, ce qui entraîne le déplacement des modules intermédiaires et des modules d'angle vers le centre. Cela permet un retrait facile et le processus inverse pour l'installation, de sorte que la longueur totale du moule de compression assemblé corresponde à la longueur de la pièce de panneau en forme de boîte.

7. Principaux paramètres techniques

Les principaux paramètres techniques de la presse plieuse à quatre faces de type W63K-2×2000 sont les suivants :

- Épaisseur de la feuille : 0,5~2mm.

- Taille maximale de la feuille : 1200mm×2000mm.

- Angle de pliage : 5°~120°.

- Rayon de courbure minimal : 1 mm.

- Hauteur minimale de l'arête de pliage : 12 mm.

- Hauteur maximale du bord de la pièce : 160 mm.

- Nombre maximal de plis par côté de la feuille : 5.

- Nombre d'axes de contrôle dans le système CNC : 7.

Caractéristiques de la presse plieuse à quatre faces

(1) Le principal avantage est que la tôle n'a pas besoin d'être manipulée pendant le processus de pliage, ce qui améliore considérablement la productivité et le niveau d'automatisation.

(2) Il n'est pas nécessaire de changer les matrices de pliage supérieures et inférieures. Cela permet de gagner du temps lors du changement de moule et d'éliminer la nécessité d'avoir plusieurs moules.

(3) Pour les tôles déjà poinçonnées, le positionnement se fait à partir de la coupe de la tôle, ce qui permet de réaliser un pliage sur plusieurs faces en un seul positionnement, éliminant ainsi l'erreur de positionnement accumulée causée par de multiples repositionnements, ce qui se traduit par une grande précision de pliage.

(4) Conception structurelle avancée, avec compensation dynamique de l'outil, précision angulaire de ±30′, et parallélisme des deux côtés opposés après le pliage de ±0,1 mm/m.

(5) Pendant le traitement, l'alimentation et la rotation de la tôle sont effectuées en continu et automatiquement, ce qui réduit considérablement le temps de traitement par rapport à d'autres centres de pliage, en particulier pour les pièces en forme de boîte.

(6) Fortes capacités logicielles, capables de réaliser la programmation automatique de la presse et la génération automatique du programme de pliage, réduisant considérablement le travail de préparation.

(7) Grâce aux différents mécanismes de cintrage, il peut réaliser des processus de cintrage que d'autres centres de cintrage ne peuvent pas réaliser, ce qui permet de simplifier et de rationaliser la conception structurelle des produits.

Le modèle P4-2516 multi-côté cintreuse de panneaux pour les tôles, présentée par Salvagnini en 2005, est particulièrement adaptée à la production en petites séries de plusieurs variétés. En cas de changement de pièce, il n'est pas nécessaire de changer de moule, le temps de pliage est court et l'efficacité élevée.

Par exemple, le pliage d'une pièce comportant 4 fois 90° de courbures positives ne prend que 28 secondes ; le pliage d'une pièce complexe comportant 2 fois 90° de courbures positives, 8 fois 90° de courbures négatives et 4 fois 45° de courbures positives ne prend que 44 secondes. La largeur maximale de traitement de la tôle est de 1500 mm, la longueur maximale est de 2695 mm, la longueur diagonale maximale est de 2800 mm, et l'épaisseur maximale est de 2,5 mm (acier au carbone), 2,0 mm (acier inoxydable) et 3,0 mm (aluminium) : la longueur maximale de pliage de la pièce finie est de 2500 mm, et la hauteur maximale de pliage est de 165 mm. Il possède une fonction d'autocorrection qui permet de calculer automatiquement la valeur de correction en fonction du matériau, de l'épaisseur et de l'angle des différentes tôles.

IX. Dispositif de pliage automatisé

L'unité de pliage de tôle CNC sans personnel, combinée à une presse plieuse CNC, forme un ensemble intégré, remplaçant le travail manuel continu et ininterrompu, facile à programmer, particulièrement adapté au traitement de petites pièces par lots de taille moyenne et petite. L'appareil présente une bonne rigidité, une haute précision, une installation et un réglage simples.

Le robot de pliage peut saisir et traiter automatiquement les tôles, les plier automatiquement et empiler automatiquement les pièces pliées. Le système de contrôle utilise une fonction d'apprentissage, ce qui élimine la nécessité d'une programmation complexe.

Le dispositif automatisé TruBend Cell5000 produit par Trumpf, avec son BendMaster pour le chargement et le déchargement des pièces à plier, peut soulager les opérateurs de nombreuses tâches lourdes, en particulier lors de la manipulation de grandes pièces pesant jusqu'à 100 kg, la majeure partie du travail étant effectuée par la machine. La TruBend Cell7000 convient au pliage automatique de petites pièces dans une forme compacte, en particulier grâce à son système de butée arrière léger et à sa conception moderne d'entraînement hydraulique, ce qui en fait l'unité de pliage la plus rapide parmi les produits similaires.

Un système de mesure d'angle en ligne par laser dans les presses plieuses, utilisant un faisceau laser pour détecter l'angle de pliage en temps réel, afin de garantir des effets de pliage précis, comme le montre la figure 24.