Différentes méthodes fondamentales de cisaillement

Cisaillement est un procédé d'estampage qui sépare les feuilles ou les bobines le long d'une ligne droite ou courbe à l'aide d'un équipement de cisaillement spécialisé.

En tant qu'étape préparatoire à la production d'estampage, le cisaillage est essentiel car la plupart des matières premières destinées à des processus tels que poinçonnage, flexion, dessinLes matériaux utilisés pour les opérations de découpage, d'emboutissage et de formage sont livrés en grandes feuilles ou en bobines. Ces matériaux doivent être cisaillés aux dimensions requises, afin de créer des bandes ou des blocs adaptés aux opérations ultérieures.

Par conséquent, les grandes entreprises disposant des ressources nécessaires mettent généralement en place des ateliers ou des sections dédiés à la préparation des stocks afin de centraliser les tâches de tonte, ce qui facilite la gestion de la production et l'utilisation efficace des matières premières.

En fonction du volume de production, de la géométrie et de la taille de l'ébauche, le cisaillage peut être effectué selon différentes méthodes :

Cisaillement manuel

Le cisaillement manuel consiste à utiliser des cisailles à main ou des cisailles d'établi actionnées manuellement. Cette méthode convient principalement à la production à petite échelle ou lorsque quelques pièces seulement sont nécessaires. Elle ne peut cisailler que des tôles d'une épaisseur inférieure à 0,8 mm ; son avantage est sa simplicité, car elle peut s'adapter à différentes tailles et courbes. Cependant, elle nécessite beaucoup de main-d'œuvre et son efficacité de production est très faible.

Machine à cisailler

Le cisaillement mécanique des tôles et des bobines à l'aide d'équipements spécialisés est une méthode largement adoptée. Les principales machines de cisaillement sont les cisailles à plaques (cisailles à couteau droit) et les cisailles à disque (communément appelées "refendeuses"). Ces machines spécialisées réduisent considérablement la main-d'œuvre, augmentent l'efficacité de la production et garantissent la qualité.

Cisaille vibrante portative

Les cisailles vibrantes portatives sont un type de petit outil électrique souple d'utilisation. Elles sont principalement utilisées pour trancher et segmenter des plaques enroulées, et la ligne de cisaillement qui en résulte peut être droite ou incurvée. Cette méthode convient à l'emboîtement des matériaux. L'emboîtement de pièces cylindriques pour l'emboutissage profond peut augmenter le taux d'utilisation des matériaux d'environ 5%, ce qui est économiquement significatif pour les matériaux de valeur.

Formes de l'arête de cisaillement

Les formes de cisaillement des bords peuvent être classées en trois catégories : cisaillement à bord droit, cisaillement à bord coudé et cisaillement à rouleaux.

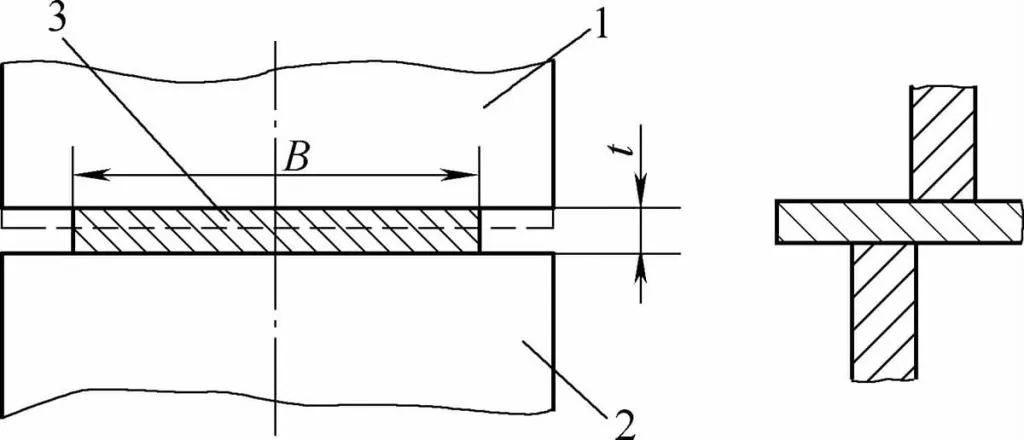

Cisaillement à lame droite

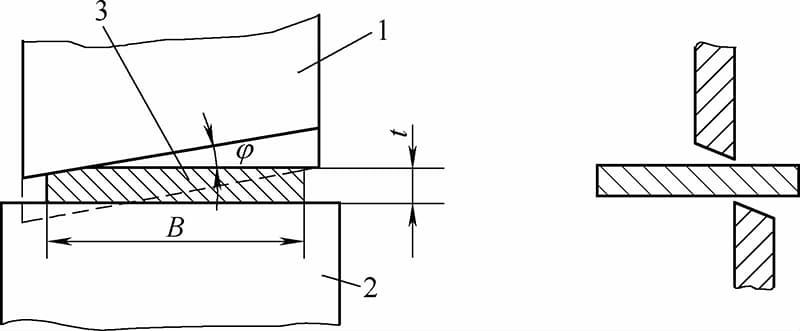

Le cisaillement à bord droit consiste à séparer des matériaux en feuilles ou en bobines à l'aide de deux lames parallèles (voir figure 2-9). Cette méthode de cisaillement ne peut être utilisée que le long d'une ligne droite. Elle convient au cisaillement de tôles et de bobines étroites mais relativement épaisses.

1-Lame supérieure 2-Lame inférieure 3-Tôle

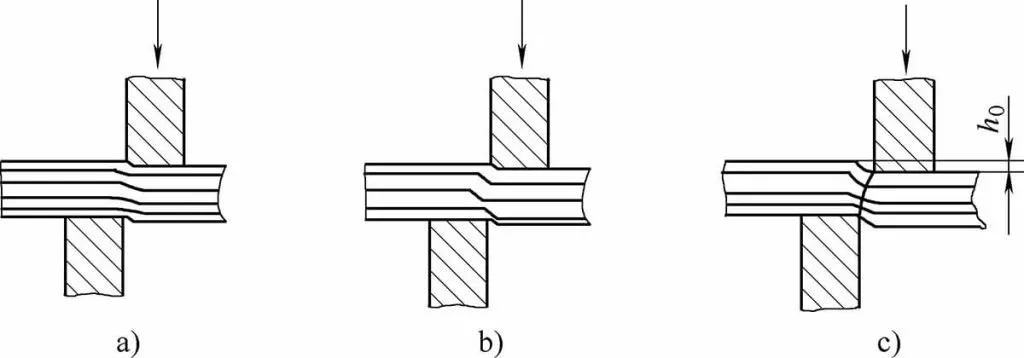

Le processus de cisaillement de la lame droite peut être divisé en trois étapes :

Stade de déformation élastique

Lorsque le cisaillement commence, la lame supérieure entre d'abord en contact avec la feuille et exerce une pression sur celle-ci. Cette pression augmente de zéro jusqu'à la limite élastique, ce qui entraîne une déformation élastique du matériau, comme le montre la figure 2-10a. Si la pression est supprimée à ce stade, le matériau revient à son état initial.

a) Stade de déformation élastique

b) Stade de déformation plastique

c) Stade de rupture

Stade de déformation plastique

Au fur et à mesure que la lame supérieure descend, la pression exercée par l'arête de cisaillement sur le matériau augmente. Lorsque la pression exercée sur le matériau dépasse la limite d'élasticité, le matériau subit une déformation plastique locale par flexion. Dans le même temps, le bord de la lame supérieure commence à s'enfoncer dans le matériau, comme le montre la figure 2-10b.

Stade de rupture du matériau

Lorsque la lame supérieure s'enfonce dans le matériau jusqu'à une certaine hauteur h, une concentration de contraintes se produit et des fissures commencent à se former à l'extrémité de l'arête de cisaillement. Au fur et à mesure que la pression continue d'augmenter, les fissures s'agrandissent rapidement et finissent par provoquer la rupture du matériau en deux parties, achevant ainsi le processus de cisaillement, comme le montre la figure 2-10c.

La qualité de la surface coupée lors du cisaillement à lame plate est liée aux propriétés du matériau lui-même et à la taille de l'espace entre les lames supérieure et inférieure. En règle générale, plus le matériau à cisailler est dur, plus la zone brillante de la surface de coupe est étroite, ce qui signifie que le processus de cisaillement est plus court. Inversement, lorsque le matériau est plus mou, la zone brillante sur la surface de coupe est plus large et le processus de cisaillement prend plus de temps.

En outre, l'écart entre les lames supérieure et inférieure a un impact significatif sur la qualité de la surface de coupe. Un écart approprié entre les lames peut se traduire par une zone plus brillante sur la surface de coupe, avec peu de bavures et de courbures, et une surface lisse du matériau coupé.

Si l'écart est trop faible, il ruinera la partie fracturée de la surface de coupe et augmentera la force de cisaillement. Si l'écart est trop important, le matériau coupé peut présenter une flexion et un étirement importants à l'endroit de la rupture, ce qui entraîne des bavures sur l'arête de cisaillement et des dimensions qui ne répondent pas aux exigences.

La taille de la fente de la lame est généralement fixée entre 0,02t et 0,05t, en fonction du type et de l'épaisseur du matériau de la feuille.

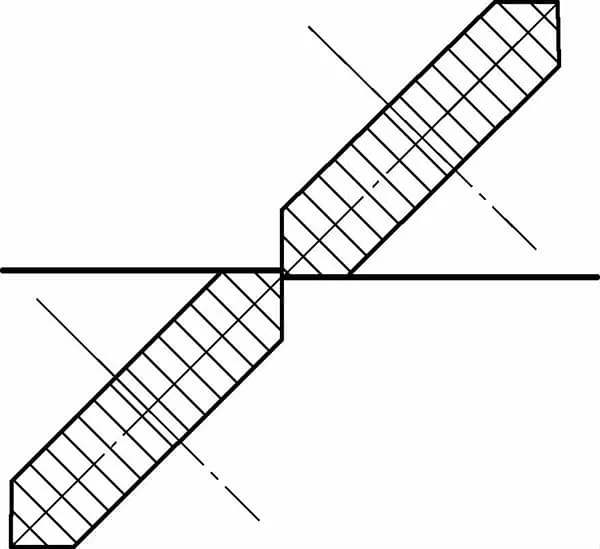

Cisaillement à lames inclinées

Le cisaillement à lames inclinées est différent du cisaillement à lames plates. Il s'agit du processus de cisaillement de matériaux en feuilles ou en rouleaux sur une machine de cisaillement dont les lames supérieures et inférieures se croisent à un angle fixe.

Contrairement au cisaillage à lame plate, où toute la lame entre en contact avec la tôle pour la cisailler simultanément, le cisaillage à lame inclinée n'implique qu'une petite partie de la lame qui entre en contact avec la tôle et effectue la coupe progressivement. Cela réduit considérablement la force de cisaillement par rapport au cisaillement à lame plate. Les cisailles, les cisailles à main et les cisailles manuelles de table utilisent toutes des techniques de cisaillement à lames inclinées.

(1) Processus de cisaillement

Comme le montre la figure 2-11, le processus de cisaillement commence par le contact d'une partie seulement de la lame supérieure avec la feuille. Ensuite, une fissure se forme le long du bord de la tôle et, à mesure que le cisaillement se poursuit, la fissure s'ouvre avec le mouvement vers le bas de la lame supérieure, séparant progressivement la tôle en deux parties. Le principe de déformation du matériau à chaque étape est essentiellement le même que pour le cisaillement à lame plate.

1 - Lame supérieure, 2 - Lame inférieure, 3 - Tôle

(2) Angle de cisaillement φ

Dans le cisaillement à lames inclinées, la course de travail de la lame supérieure est beaucoup plus importante que dans le cisaillement à lames plates. La valeur de la course est déterminée par la longueur de cisaillement et l'angle de cisaillement φ. Au cours du processus, en raison de la présence de l'angle de cisaillement, la tôle subit non seulement la même déformation que dans le cas du cisaillement à lame plate, mais elle se courbe également vers le bas sous l'effet de la pression exercée par la lame supérieure.

Cela entraîne une déformation, une torsion et un étirement de la tôle, ce qui constitue le principal inconvénient du cisaillage à lames inclinées. Cependant, comme elle réduit la force de cisaillement, c'est la méthode de cisaillement la plus couramment utilisée dans la production d'emboutissage. Elle est souvent utilisée pour cisailler les tôles et les matériaux enroulés qui sont larges et minces.

L'angle de cisaillement φ peut réduire la force de cisaillement, ce qui rend le travail de cisaillement doux et progressif. Toutefois, pour éviter que la tôle ne glisse hors de la lame et ne se plie excessivement, l'angle maximal ne doit pas dépasser 12°. La taille de l'angle φ est liée à l'épaisseur de la tôle. En général, pour les tôles de 3 à 10 mm d'épaisseur, l'angle est de 1° à 3° ; pour les tôles de 10 à 35 mm d'épaisseur, l'angle φ est de 3° à 5°.

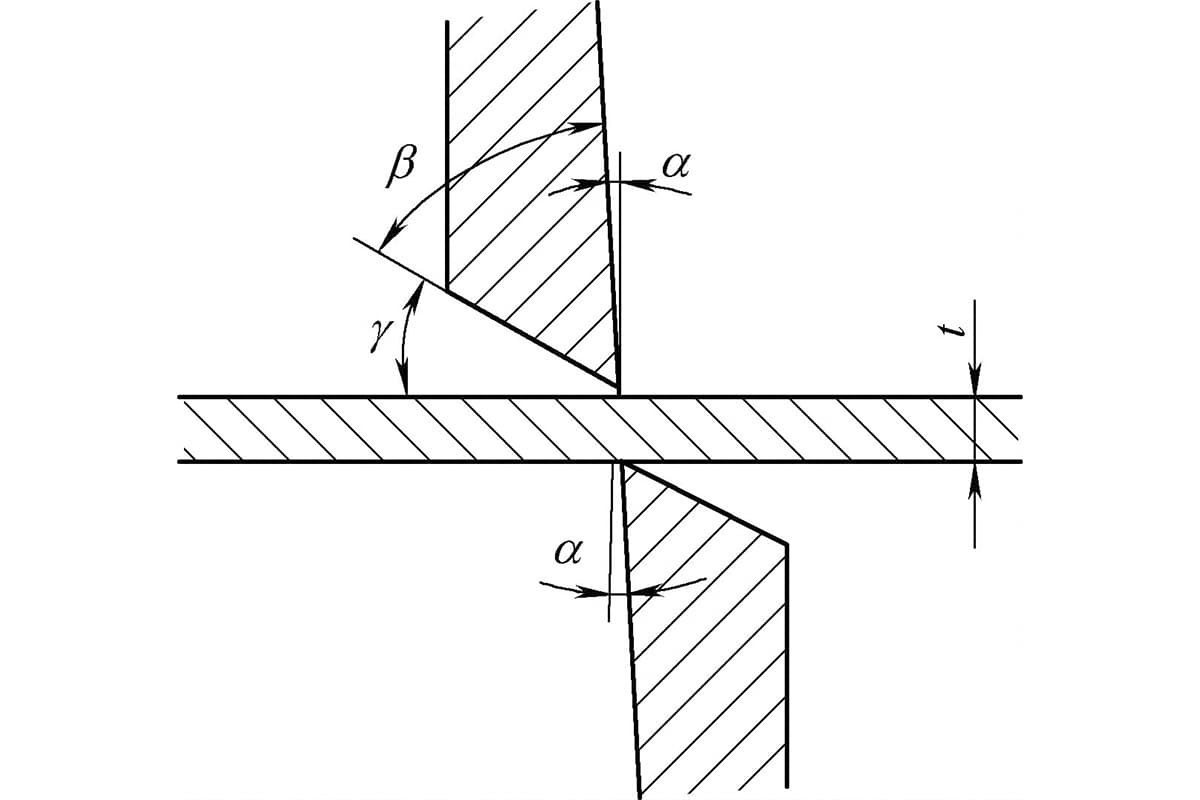

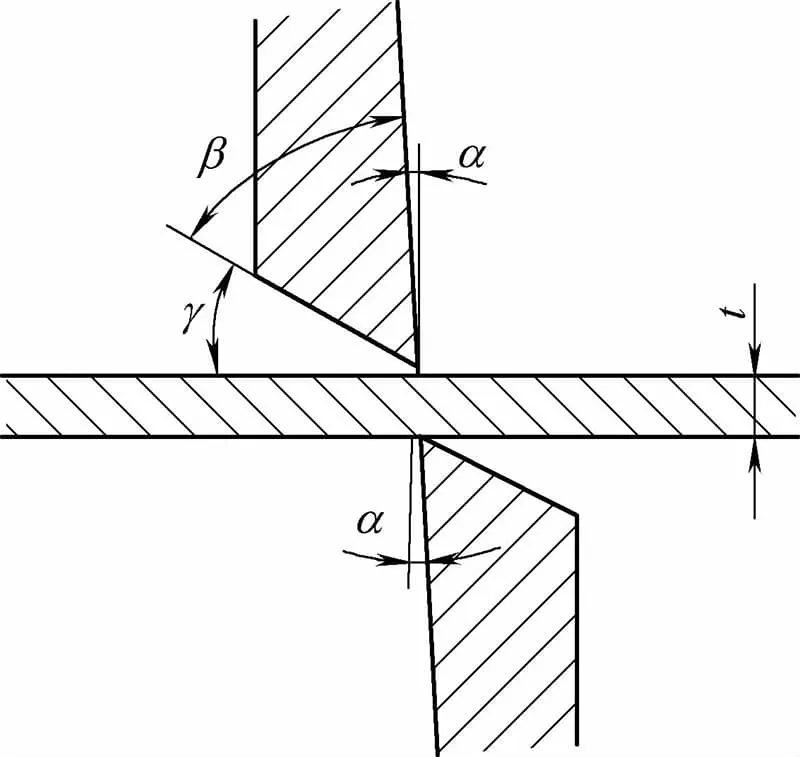

(3) Angle de la lame β

Comme le montre la figure 2-12, la taille de l'angle de lame β affecte directement la solidité de l'arête de coupe, la qualité du cisaillement et la force de cisaillement. La taille de l'angle de lame β est généralement déterminée par la dureté du matériau. Pour le cisaillement de tôles plus dures, l'angle β doit être compris entre 75° et 85° ; pour le cisaillement de tôles très tendres (telles que le cuivre pur, l'aluminium, etc.), l'angle β doit être compris entre 65° et 75°.

Cependant, lorsque l'angle de la lame β est inférieur à 90°, la tôle se plie sous l'effet de la pression et la tôle est repoussée de la coupe, un phénomène particulièrement visible pour les bandes épaisses et étroites qui doivent souvent être redressées après le cisaillement.

Par conséquent, sur une cisaille motorisée typique, pour faciliter l'affûtage des lames, β est souvent fixé à 90°. En même temps, pour réduire la friction entre la partie supérieure de la lame et la tôle, un angle arrière α doit être rectifié sur la lame, habituellement α est de 1,5°-3°.

(4) Force de cisaillement

La force de cisaillement utilisée pour le cisaillement des lames plates peut être calculée à l'aide de la formule suivante :

Fplat = KBtτ

Ici,

- Fplat - la force de cisaillement (N) ;

- B - la largeur de la feuille (mm) ; t est l'épaisseur de la feuille (mm) ;

- τ - la résistance au cisaillement du matériau (MPa).

- K - le coefficient, qui prend en compte des facteurs tels que l'émoussement de la lame, les variations du jeu de la lame, les fluctuations de l'épaisseur du matériau et les performances qui augmentent la force de cisaillement. K est généralement fixé à 1,3.

La formule pour calculer la force de cisaillement d'une cisaille à lame inclinée est la suivante :

Fen angle = K - 0,6τ × t2/tanφ

Ici, K est le coefficient d'émoussement de la pale, fixé à 1,3 ; φ est l'angle d'inclinaison de la pale (°).

En général, il n'est pas nécessaire de calculer la force de cisaillement. Vous pouvez simplement choisir en fonction des principales spécifications t × B indiquées sur la cisaille. Ici, t indique l'épaisseur maximale de la tôle qui peut être cisaillée, et B indique la largeur maximale qui peut être cisaillée. Cependant, lors de la conception de la cisaille, l'épaisseur maximale de cisaillement de la tôle est généralement basée sur la résistance au cisaillement de l'acier 25 ou de l'acier 30.

Par conséquent, si le matériau à cisailler dépasse la résistance nominale, il ne peut pas être utilisé en fonction de l'épaisseur maximale de la tôle indiquée sur la cisaille. Il convient alors de recalculer l'épaisseur maximale de cisaillement des différents matériaux en fonction de la formule de la force de cisaillement.

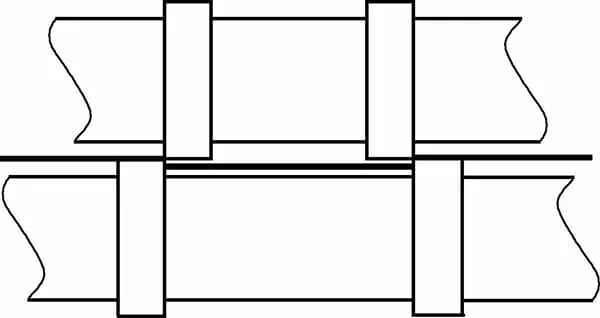

Cisaillement de rouleaux

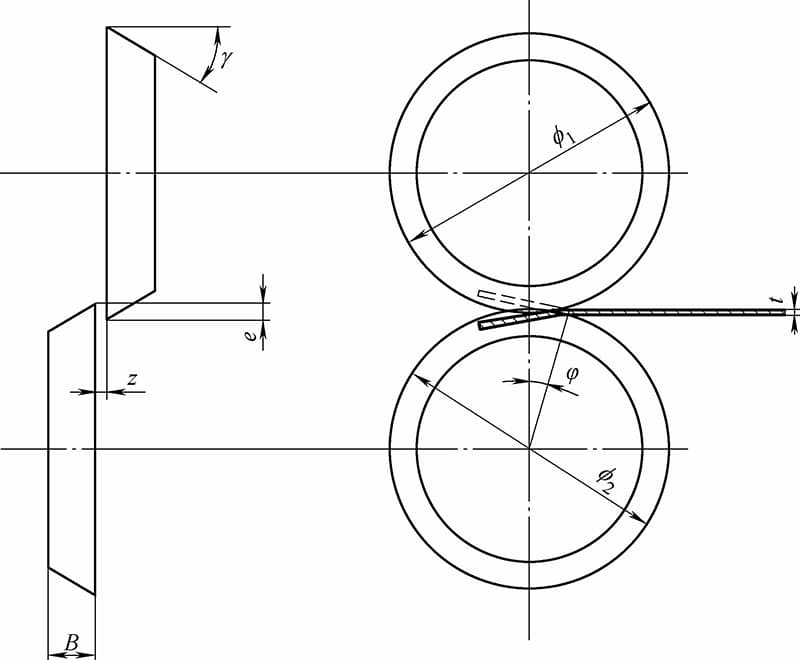

(1) Principe du cisaillement des rouleaux

Le cisaillage à rouleaux, également connu sous le nom de cisaillage à disques, est une méthode qui consiste à couper un matériau en le faisant passer entre deux disques qui tournent dans des directions opposées. Cette technique est souvent utilisée pour cisailler longitudinalement des feuilles ou des bobines extrêmement longues, ce qui en fait un moyen essentiel pour la préparation des matériaux. Le principe de cette méthode de cisaillement est illustré à la figure 2-13.

Les deux axes de la cisaille à rouleaux sont généralement parallèles l'un à l'autre et au plan du matériau à couper. Toutefois, certains choisissent délibérément d'incliner les lames des disques pour effectuer des coupes courbes.

Pendant le cisaillement à rouleaux, le matériau est alimenté par la friction entre le disque de coupe en rotation et le matériau. Pour assurer le fonctionnement normal du processus de coupe, l'angle de contact entre la lame et le matériau doit être inférieur à 15°. Par conséquent, lors de la conception de la découpeuse à disque, la formule suivante doit être respectée en premier lieu :

(φ1+φ2) / 2 ≥ 35t

En règle générale, le diamètre de la fraise à disque doit être supérieur à 100 tonnes.

En outre, d'autres dimensions peuvent être définies comme suit : la quantité de décalage de la lame de laminoir est de (0,2~0,3)t ; la largeur de la lame de laminoir est de 25~30mm ; l'écart entre les lames de laminoir est de (0,025~0,05)t ; l'angle d'inclinaison de la lame de laminoir, α, est de 30°~45°.

Notamment, lorsque la quantité de décalage de la lame de laminage est nulle ou que les deux lames de laminage sont séparées, la tôle peut tourner à l'intérieur des lames et être cisaillée en pièces avec des bords incurvés arbitraires.

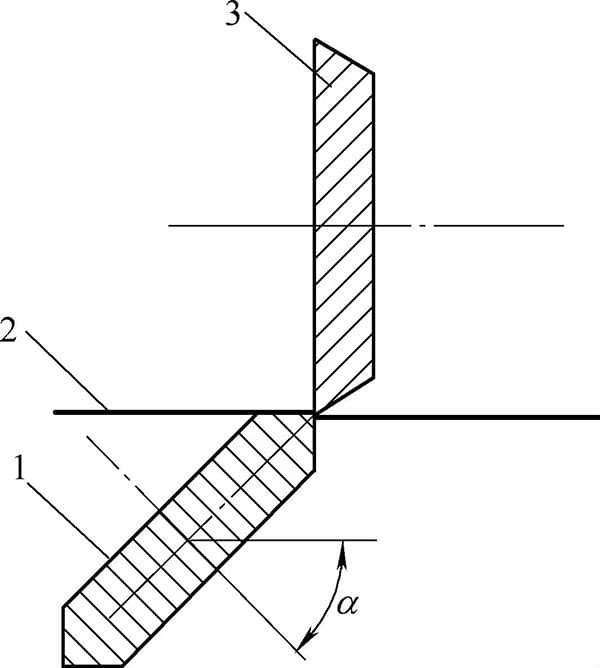

Une cisaille à roue à rouleau unique ne possède qu'une seule paire de couteaux roulants. Grâce aux différents angles de configuration, elle peut cisailler des pièces dont les bords sont courbés ou dont le contour du trou intérieur est différent. La figure 2-14 montre une cisaille à disque dont le couteau inférieur est incliné. La figure 2-15 illustre une machine de cisaillement à disque dont les lames supérieure et inférieure sont inclinées. Les deux types de cisailles à disque peuvent cisailler des pièces droites et courbes.

1. Fraise inférieure, 2. matériau en feuille, 3. fraise supérieure.

(2) Champ d'application du cisaillement à rouleaux

La cisaille à rouleaux peut être utilisée pour les tâches suivantes :

1) Refendage. La cisaille à rouleaux se distingue par le fait que la ligne de coupe n'est pas limitée par la taille de la matrice, ce qui permet d'obtenir une longueur infinie. Selon ce principe, plusieurs paires de roues de cisaillement sont disposées sur les arbres supérieur et inférieur. En fonction de la largeur définie, la cisaille à disque peut diviser la feuille enroulée en plusieurs bandes parallèles. La distance entre chaque paire de roues de cisaillement correspond à la largeur de la bande, comme le montre la figure 2-16.

Ce processus est particulièrement important pour conserver le matériau et améliorer l'efficacité du travail, notamment pour certains poinçonnages dont les bords longs sont parallèles à la direction d'alimentation, ce qui peut réduire de manière significative la durée de vie des poinçonnages. force de perforation. Au cours du processus de séparation longitudinale, le bord de cisaillement du rouleau exerce une force de traction horizontale sur le matériau.

Pour les bandes situées au milieu de la feuille, les forces horizontales des deux côtés sont équilibrées, mais les lignes de cisaillement les plus extérieures perdent cet équilibre, de sorte que la paire de roues de cisaillement la plus extérieure doit avoir un angle de cisaillement β d'environ 75°.

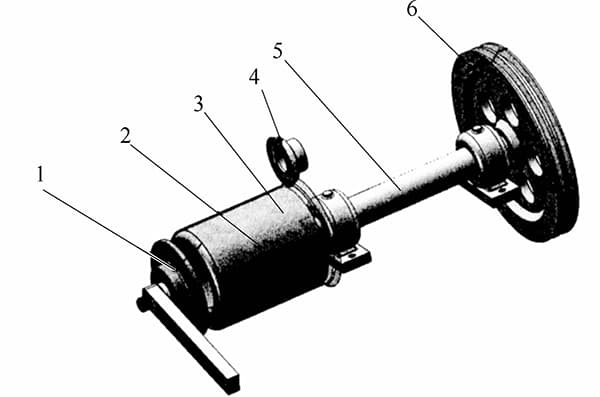

2) Cisaillement des pièces cylindriques et en forme de coupe. Dans la fabrication de produits en acier inoxydable, le cisaillage est couramment utilisé pour rogner les bords des pièces étirées par rotation d'un diamètre ≤400mm, comme le montre la figure 2-17.

1 - Antidévireur, 2 - Roue de pression, 3 - Pièce à usiner, 4 - Roue de cisaillement supérieure, 5 - Arbre principal, 6 - Roue à courroie

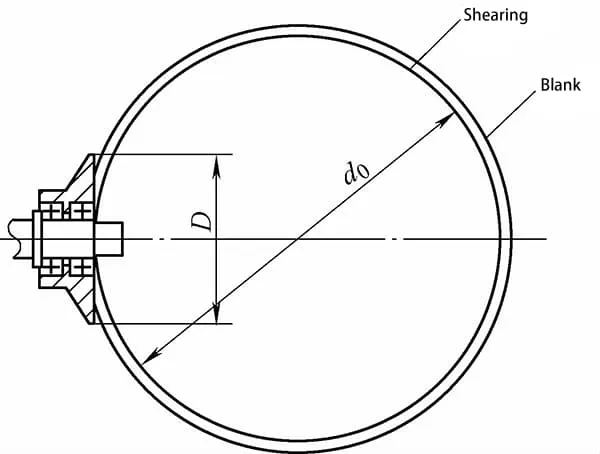

3) Cisaillement en anneau des produits en forme de bassin. Le cisaillage en anneau peut remplacer la matrice d'ébarbage pour les grandes pièces étirées, en particulier celles dont le diamètre est supérieur à 400 mm. Dans le cas du cisaillage en anneau, les roues de cisaillement supérieure et inférieure remplacent le poinçon et la matrice, ce qui permet d'économiser une quantité importante d'acier pour la matrice, de traitement thermique et de coûts de découpage du métal. Plus le diamètre de la pièce à cisailler est important, plus ce procédé est économique.

En effet, plus le diamètre de la matrice de poinçonnage est grand, plus la matrice et ses parois sont épaisses, plus les sièges supérieur et inférieur de la matrice sont grands et plus la quantité de matière consommée est importante. Le cisaillage à anneaux est très polyvalent et peut permettre d'économiser l'investissement en matériel, en remplaçant les grandes presses par du travail manuel (voir figure 2-42).

Par exemple, pour une pièce d'une épaisseur de 1,0 mm et d'un diamètre de 800 mm, si l'arasage est réalisé par poinçonnage, la consommation de matériaux pour l'ensemble des matrices est d'au moins 500 kg et la spécification de la machine-outil doit être supérieure à 1500 kN.

En revanche, en utilisant un mécanisme à levier pour le cisaillement, les roues et les supports de cisaillement des disques peuvent être des pièces universelles, ce qui, dans un sens, peut être considéré comme sans coût ; du point de vue des composants, le cisaillement ne nécessite que le remplacement d'un noyau de moule, équivalent à la plaque supérieure d'un moule de poinçonnage.

Du point de vue de la production, la force exercée sur la poignée de cisaillement ne doit être que d'environ 50N. En comparant les deux, les avantages de la cisaille à anneaux sont évidents, en particulier lorsque la taille du lot n'est pas importante.

4) Cisaillement en anneau de pièces brutes plates. L'un des principaux avantages du cisaillage en anneau des ébauches plates est que le matériau peut entrer directement dans le processus de bordage ou de chanfreinage après le cisaillage, et que le moule de cisaillage n'affecte pas la mise en œuvre du processus suivant. La pièce n'a besoin d'être serrée qu'une seule fois pour achever le travail d'arasage, de bordage ou de délignage, sans qu'il soit nécessaire de la recentrer.

5) Le cisaillement annulaire pose un problème de diamètre de travail minimal, c'est-à-dire que le diamètre de la roue de cisaillement à pression doit être inférieur à 1/5 du diamètre de la piste de cisaillement ; dans le cas contraire, cela entraînera facilement des bords de cisaillement inégaux. Le diamètre de la roue de cisaillement et le diamètre de la piste de cisaillement sont illustrés à la figure 2-18.

(3) Traitement des roues de cisaillement

Les roues de cisaillement peuvent être divisées en roues de pression et roues porteuses, également appelées roues de cisaillement supérieures et roues de cisaillement inférieures.

Avant le traitement thermique, la roue de cisaillement doit être creusée dans la zone située en dehors de la largeur de lame réservée, afin de réduire la quantité de chaleur générée lors de l'affûtage de la lame. Le battement radial et axial de la roue de cisaillement doit être inférieur à 0,02 mm.

L'angle arrière de la lame de la roue de pression doit être de 25°. Laissez une section droite ou un angle arrière de 3° au bord de la lame (0,5~1)t ; cela peut éviter de tirer le matériau pendant la séparation. Les roues de cisaillement doivent généralement être conçues avec des roulements doubles pour garantir des trajectoires de cisaillement précises et un travail fiable. Si les conditions sont effectivement limitées et qu'un seul roulement peut être utilisé, il convient d'adopter un roulement de précision de classe E ou supérieure.

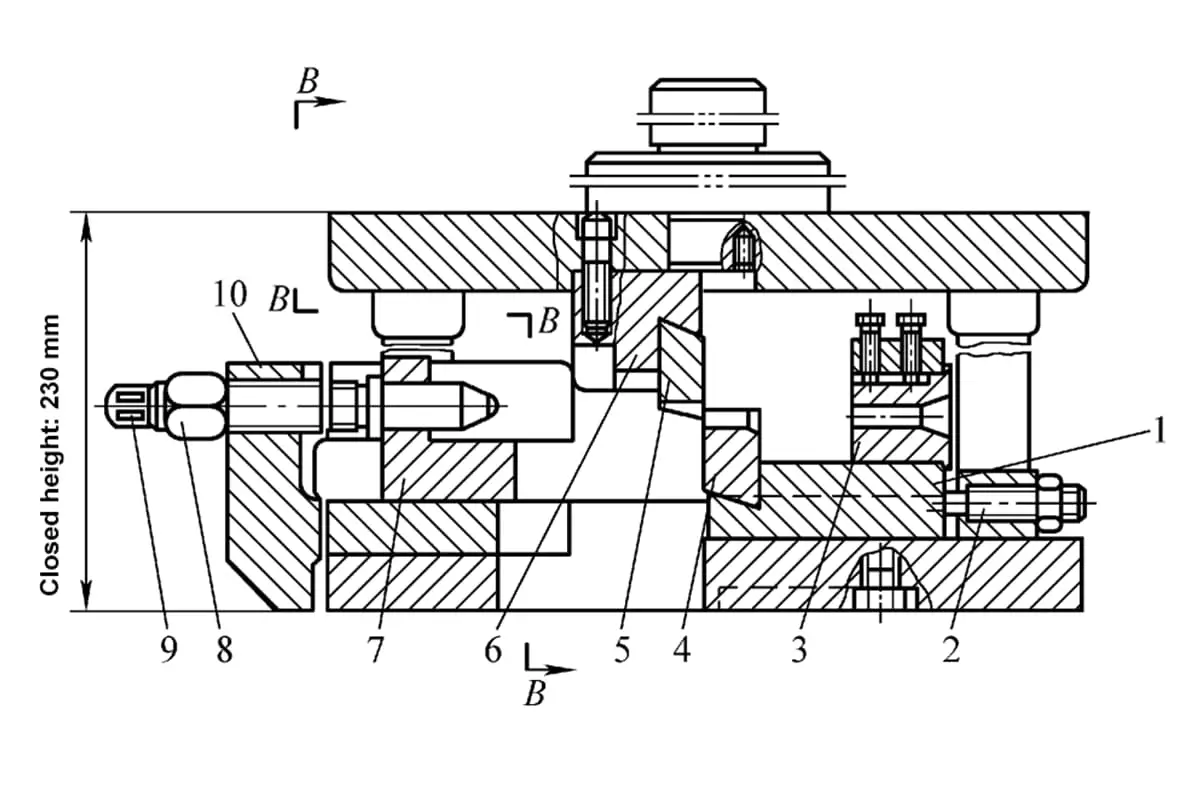

Cisaille à bascule

Le nom officiel de la cisaille à bascule est l'outil rotatif flottant de détourage des pièces embouties (voir figure 2-43). Sur la base de la règle de mouvement du point de masse dans la rainure en spirale, un changement de position se produit entre le poinçon et la matrice, ce qui permet de séparer la pièce. Le mouvement de la matrice dans la rainure en spirale ressemble à un bâton de bambou se balançant dans un cylindre de bâton, c'est pourquoi cette méthode de cisaillement est connue sous le nom de cisaillement à bascule dans la production.

Contrairement au découpage, le poinçon de la cisaille à bascule effectue également un mouvement vertical, mais le plan de cisaillement est parallèle au plan horizontal. Par conséquent, plus l'angle central de la pièce à cisailler est grand, mieux c'est, ou en d'autres termes, plus l'angle d'intersection entre le point de cisaillement et le plan horizontal est proche d'un angle droit, mieux c'est.

La cisaille à bascule est généralement utilisée pour couper des pièces étirées pour lesquelles l'angle d'intersection entre le point de cisaillement et le plan horizontal est supérieur à 40°, comme les pièces coniques profondes, les pièces en forme de cuvette, etc.

La cisaille à bascule est équipée de sa propre colonne de guidage et de son propre manchon de guidage, de sorte que les exigences de précision de la machine-outil ne sont pas élevées. Elle offre une certaine polyvalence en ce qui concerne la taille et la forme des pièces. Les pièces plus petites que la taille maximale de la matrice peuvent être cisaillées sur la même embase en changeant la matrice et le poinçon.

Comme la séparation des différents quadrants de la pièce étirée s'effectue à différents stades de la descente du poinçon, la cisaille à bascule peut également utiliser des presses plus petites pour cisailler des pièces plus grandes.

L'avantage de la cisaille à bascule est qu'elle est fiable et que le bord de la lame peut être rapidement réparé. L'inconvénient est qu'elle est relativement difficile à concevoir et à fabriquer, en particulier lorsque le diamètre de la pièce est important. Par conséquent, ce type de cisaille est souvent utilisé pour découper des pièces étirées d'un diamètre inférieur à 300 mm.

Les points clés de la réalisation d'un cisaillement par basculement sont les suivants :

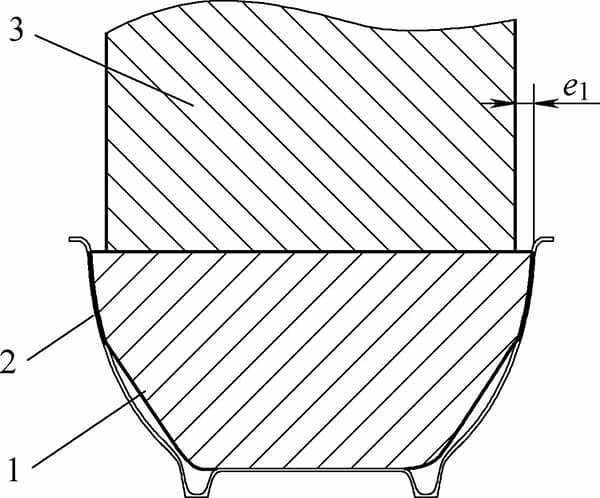

1) La différence de rayon e1 entre le poinçon et la pièce ne peut pas être supérieure à l'excentricité du curseur spiralé. Il est préférable de la contrôler dans une fourchette de 2/3 à 4/5 de l'excentricité du curseur (voir figure 2-19), c'est-à-dire,

e1≤4/5×e

1 - Bloc presseur, 2 - Pièce à usiner, 3 - Poinçon.

Dans la formule, "e" représente l'excentricité du coulisseau hélicoïdal.

2) Le noyau du presseur doit être réglé à une hauteur supérieure au jeu unilatéral de la surface de la matrice.

3) L'angle d'hélice du filet ne doit pas être inférieur à 3,5°.

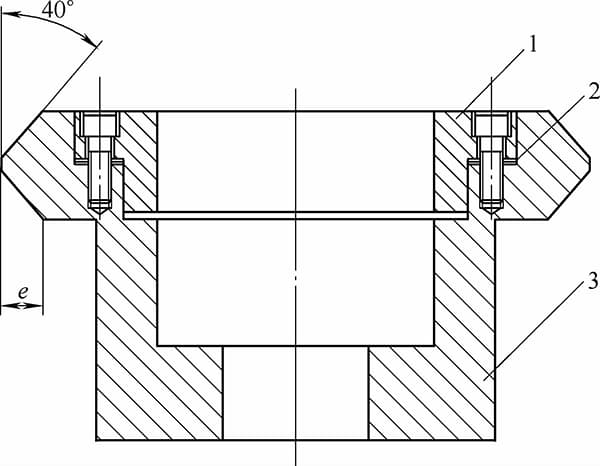

4) L'angle d'intersection entre le contour du curseur et l'axe ne doit pas dépasser 40° et doit être symétrique le long de la ligne médiane horizontale, comme le montre la figure 2-20.

1 - Matrice, 2 - Cale de réglage, 3 - Coulisseau.

5) Le manchon hélicoïdal doit être fabriqué en acier pour filière avec un manchon thermique en acier à faible teneur en carbone, ce qui peut améliorer la résistance à l'usure et la ténacité de la filière.

6) Le diamètre du poinçon ne doit pas être trop petit. Lorsque le diamètre du poinçon est inférieur à 18 mm, un poteau d'arrêt doit être installé pour partager la poussée verticale vers le bas.

7) Les surfaces de travail du coulisseau et de la rainure hélicoïdale doivent avoir une valeur de rugosité de surface relativement faible et maintenir une bonne lubrification pendant le fonctionnement.

8) Lorsque le curseur est en mouvement, il ne doit pas entrer en collision ou interférer avec le porte-matrice.