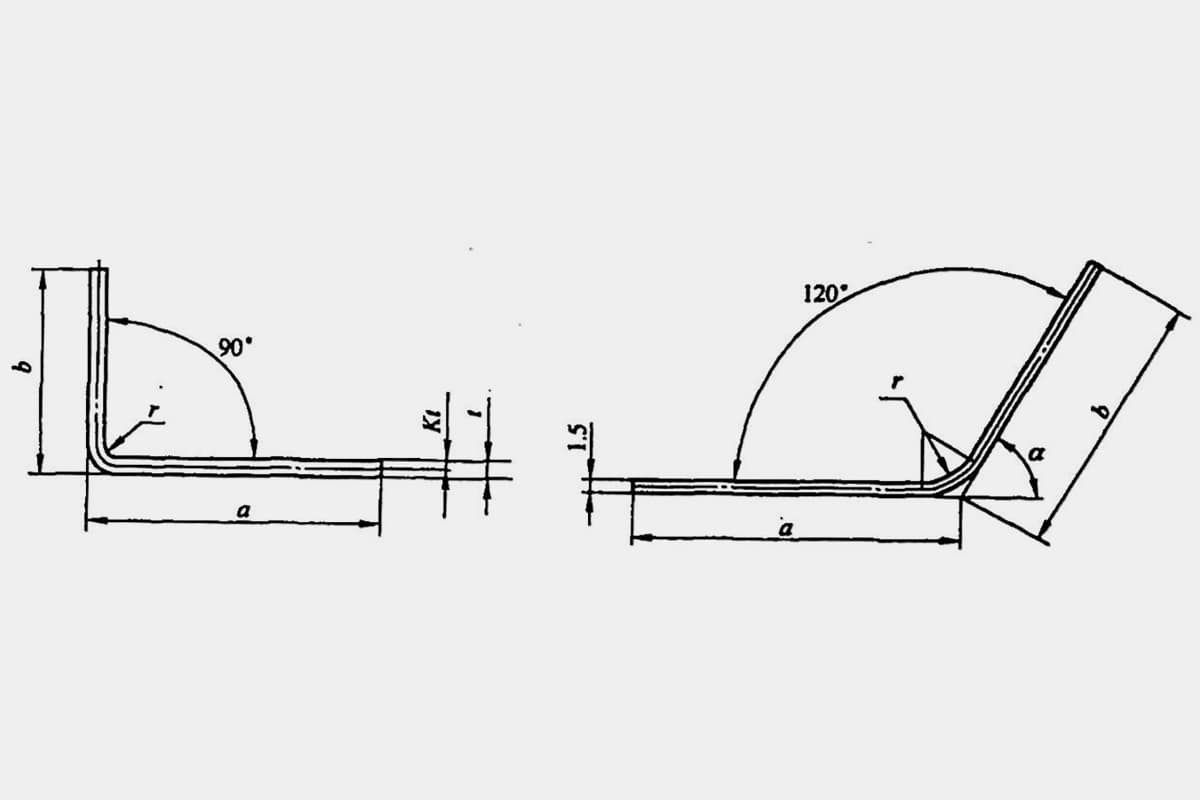

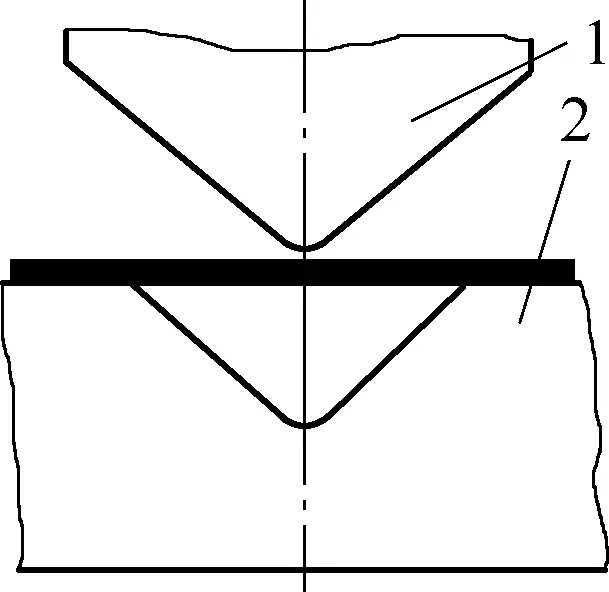

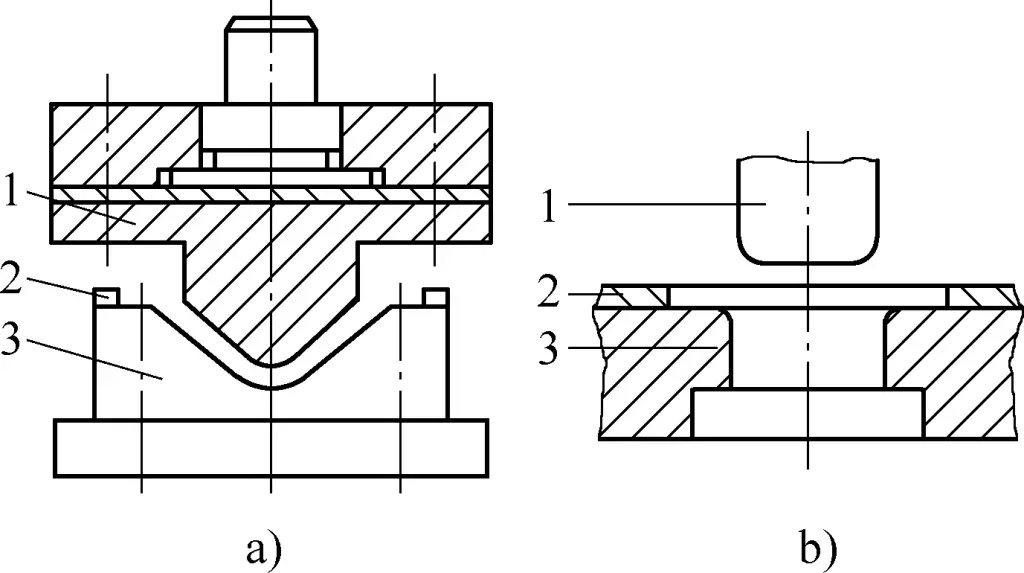

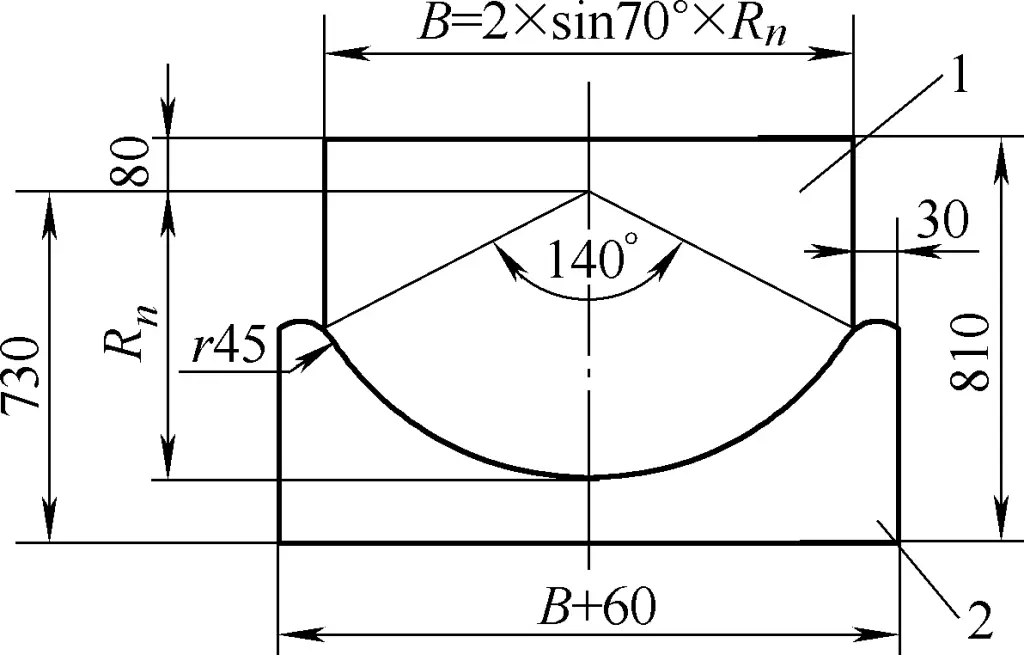

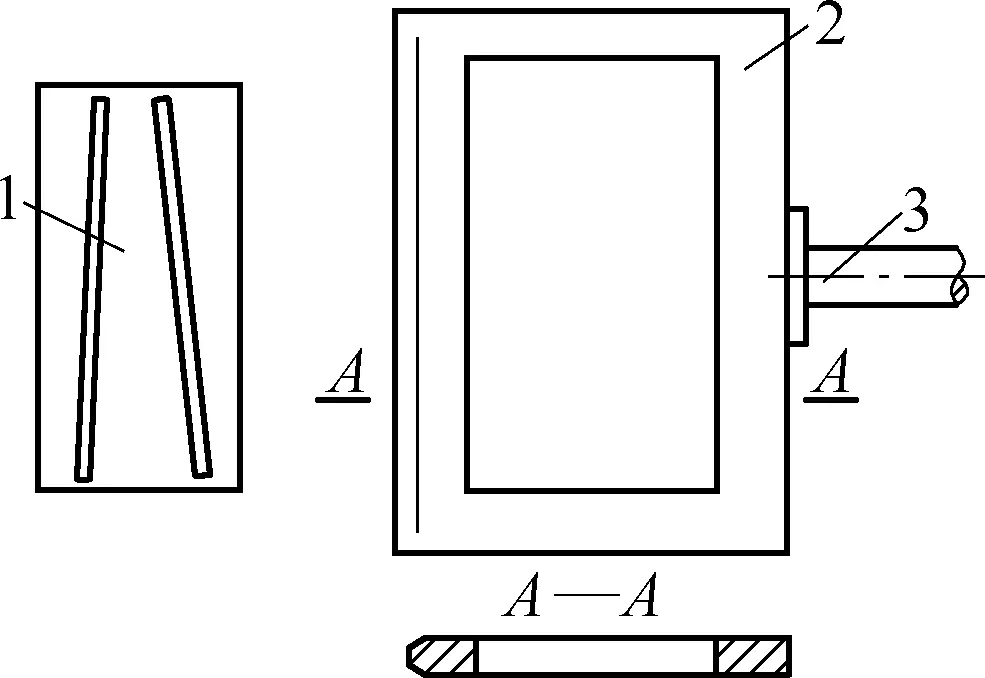

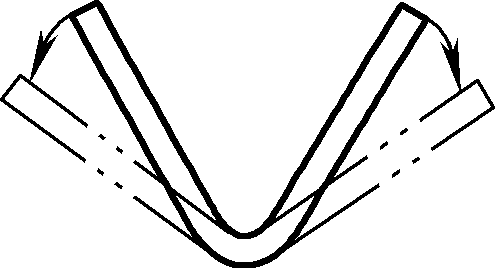

Le cintrage est un procédé de formage de la tôle qui consiste à placer des matériaux métalliques (tôles, profilés, tuyaux, etc.) dans un moule de cintrage (ou matrice de cintrage). Les matériaux sont pliés le long de leur ligne de pliage selon un certain angle et une certaine forme à l'aide d'une presse ou d'un équipement spécialisé. Le cintrage est principalement utilisé pour le traitement de pièces produites en grandes séries, de formes complexes et de haute précision. La figure 1 illustre le principe de base du cintrage de pièces en forme de V à l'aide d'un moule de cintrage en forme de V.

1-Punch

2-Die

Le poinçon et la matrice épousent étroitement les contours intérieurs et extérieurs de la pièce à plier. Pendant le pliage, lorsqu'une force extérieure (telle que le mouvement d'un coulisseau de presse) pousse le poinçon vers le bas, il plie la feuille placée entre le poinçon et la matrice pour obtenir la pièce souhaitée.

I. Matériel et outils pour le cintrage

Le cintrage fait subir au matériau une déformation plastique qui lui donne une certaine forme angulaire, ce qui en fait l'un des procédés de formage de la tôle. Selon les principes de base du pliage, le processus est généralement réalisé à l'aide d'un moule de pliage, assisté d'une presse. En production, l'équipement utilisé pour le pliage est souvent similaire à celui utilisé pour le poinçonnage, généralement une presse à manivelle, le moule de pliage étant l'outil le plus important pour achever le processus de pliage.

D'une manière générale, des pièces de formes différentes nécessitent souvent des moules de pliage différents pour répondre aux exigences de traitement. En outre, la précision du moule de pliage a une incidence directe sur la précision des pièces pliées, et il est généralement conseillé de maintenir le degré de tolérance dimensionnelle des pièces pliées en dessous de IT13.

1. Structures courantes des moules de cintrage

Les formes des pièces pliées étant extrêmement variées, les structures des moules de pliage le sont également. La forme couramment utilisée pour les moules de pliage de tôle est le moule à opération unique, qui effectue une opération de pliage à chaque coup de presse.

Les moules de cintrage peuvent être classés en fonction de leur pliage formage méthodes : moule de cintrage libre et moule de cintrage correctif. Selon qu'ils disposent ou non d'un guidage pendant le formage par cintrage, ils peuvent être divisés en moules de cintrage ouverts, en moules de cintrage guidés par un cadre de moule, etc.

(1) Moule à flexion libre

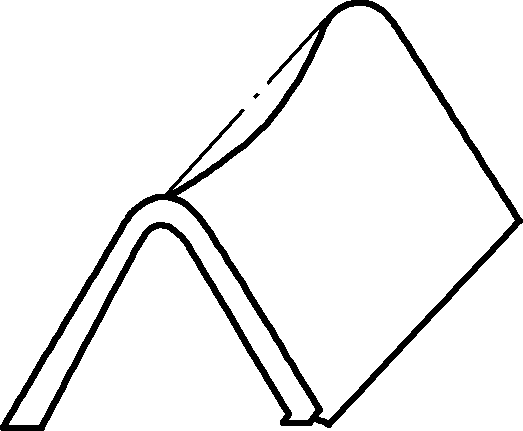

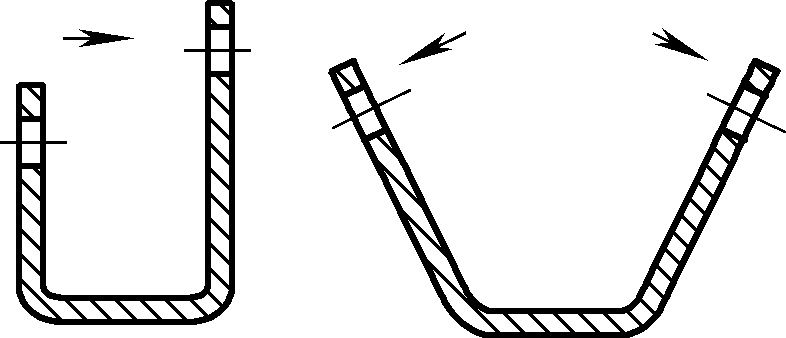

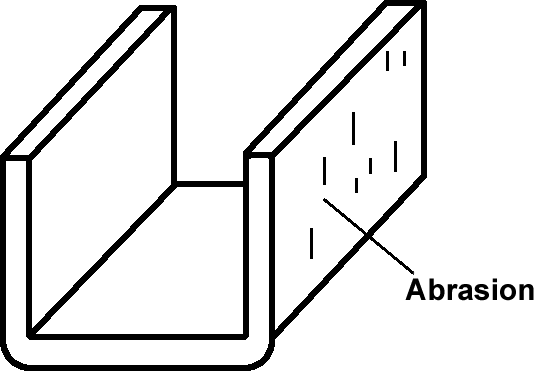

Les figures 2a et 2b montrent respectivement des moules à flexion libre en forme de V et de U, avec une structure de type ouvert.

a) Moule de cintrage ouvert en forme de V

b) Moule de cintrage ouvert en forme de U

1-Punch

2-Plaque de positionnement

3-Die

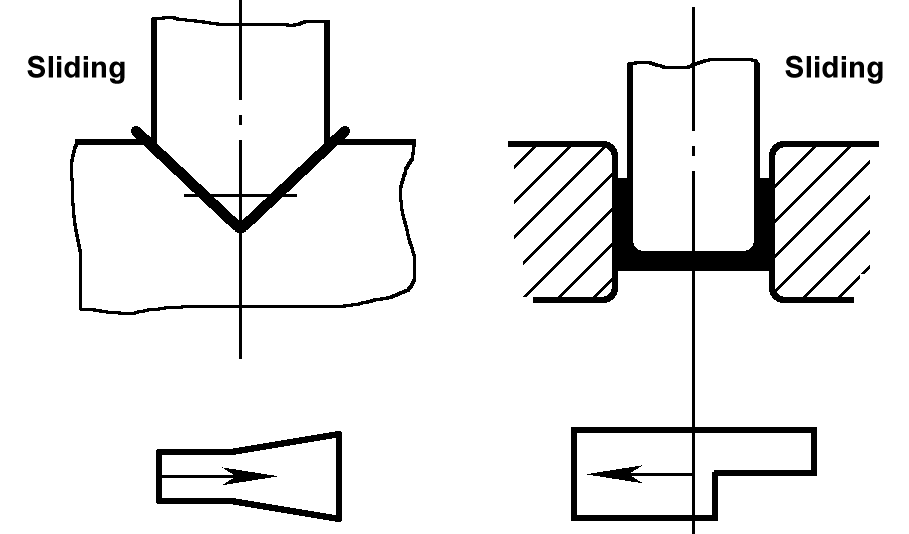

Ce moule est facile à fabriquer et très polyvalent, mais lorsqu'il est utilisé pour le cintrage, la tôle peut facilement glisser, ce qui rend difficile le contrôle de la longueur du bord de la pièce pliée, d'où une faible précision et un fond irrégulier dans les pièces en forme de U.

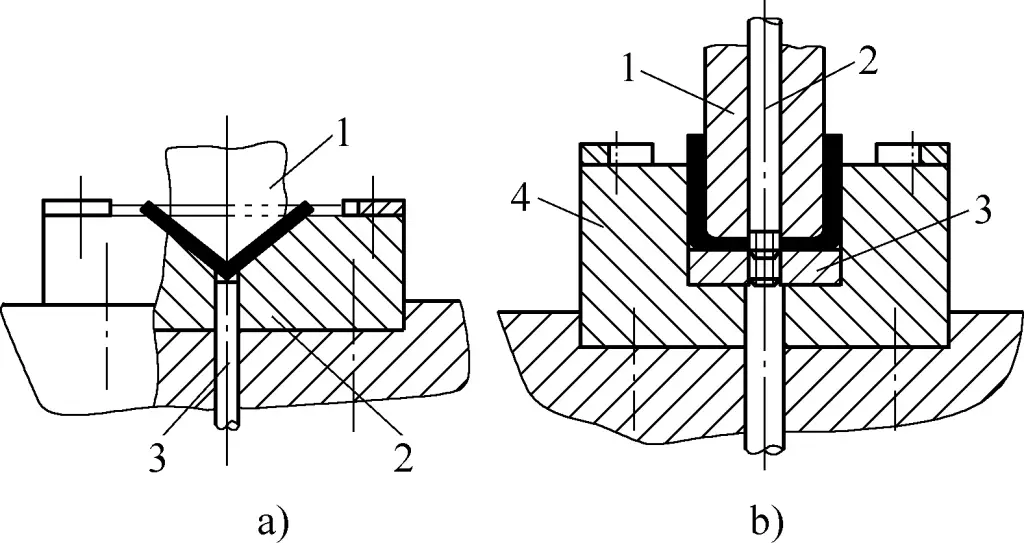

(2) Moule de cintrage correctif

Pour améliorer la précision de pliage des pièces formées et empêcher le glissement de l'ébauche, il est possible d'utiliser un moule de pliage correctif tel qu'illustré à la figure 3. Dans le moule de cintrage illustré à la figure 3a, une tige supérieure à ressort 3 est utilisée comme dispositif de pression pour empêcher l'ébauche de se déplacer pendant le cintrage.

Dans le moule de pliage illustré à la figure 3b, un dispositif de pression est installé. Pendant l'estampage, le flan est pressé entre le poinçon 1 et la plaque de pression 3, en descendant progressivement. Le matériau qui n'est pas pressé aux extrémités glisse le long de l'angle de la matrice et se plie, entrant dans le moule de cintrage. espace entre le poinçon et la matrice et en formant la pièce en forme de U.

a) Dans le diagramme :

1-Punch

2-Die

3-Tige supérieure

b) Dans le diagramme :

1-Punch

2-Tige de poussée

3-Plaque de pression

4-Die

Comme la tôle reste sous pression entre le poinçon 1 et la plaque de pression 3 pendant le processus de pliage, il est possible de mieux contrôler la planéité du fond de la pièce en U et d'assurer la précision du pliage.

La figure 4 montre un moule de cintrage correctif en forme de U avec un bloc de pression latéral mobile. Le bloc de pression latéral mobile exerce une action corrective sur la pièce pliée, avec un retour élastique minimal. Pendant le fonctionnement, le poinçon descend, entrant d'abord en contact avec l'ébauche et la pliant en forme de U, puis l'épaulement du poinçon appuie sur le bloc de pression latéral mobile du moule.

1-Baffle

2-Plaque de positionnement

3 broches

4-Ejecteur

5-Punch

6-Bloc de pression amovible côté filière

7-Coussin d'inclinaison de la matrice

8-Cadre d'emboutissage

Sous l'effet de l'inclinaison, le bloc de pression mobile du côté de la matrice glisse vers le centre, appliquant une pression sur les deux côtés de la pièce pliée, ce qui permet de réaliser une action corrective et de répondre aux exigences de précision de façonnage des pièces pliées.

2. Composition de la structure du moule de pliage

Comme indiqué ci-dessus, la structure d'un moule de pliage est similaire à celle d'un moule de poinçonnage et se compose d'un poinçon, d'une matrice, d'un dispositif de positionnement et d'un dispositif de démoulage. Le poinçon et la matrice sont les composants qui provoquent directement le pliage du matériau et constituent les pièces maîtresses du moule de pliage. En règle générale, le poinçon est fixé sur le gabarit supérieur tandis que la matrice est fixée sur le gabarit inférieur.

II. Détermination des paramètres du processus de cintrage

La détermination des paramètres du processus de cintrage comprend principalement le calcul de la longueur de l'ébauche de cintrage, le calcul de la force de cintrage et la détermination de l'écart entre les moules de cintrage.

1. Calcul de la longueur de l'ébauche de pliage

Le calcul de la longueur de l'ébauche de pliage est le même que le calcul de la longueur développée lors du pliage manuel.

2. Calcul de la force de flexion

La force de pliage désigne la pression appliquée par la presse pour réaliser le pliage prédéterminé de la pièce. La force de pliage est une base importante pour la conception des matrices de pliage et le choix du tonnage de la presse. Elle peut être calculée à l'aide de formules empiriques basées sur le type de pliage.

(1) Force de flexion pendant la flexion libre Fgratuit

En fonction des différentes formes des pièces pliées, la force de flexion Fgratuit pendant la flexion libre peut être calculée par la formule suivante :

1) Partie en forme de V Fgratuit=0,6Kbt2σb/(r+t)

2) Partie en forme de U Fgratuit=0,7Kbt2σb/(r+t)

Dans la formule

- Fgratuit - Force de flexion en fin de course (N) ;

- K- Facteur de sécurité, généralement K=1,3 ;

- b- Largeur de la pièce pliée (mm) ;

- t- Epaisseur du matériau de flexion (mm) ;

- r- Intérieur rayon de courbure de la pièce pliée (mm) ;

- σb- Limite de résistance du matériau (MPa).

(2) Force de flexion pendant la flexion corrective Fcorrectes

Étant donné que la force de flexion corrective est beaucoup plus importante que la force de pression et que les deux forces agissent de manière séquentielle, seule la force de flexion corrective doit être calculée. La force de correction pour les pièces en forme de V et de U est calculée par la formule suivante :

Fcorrectes = Ap

Dans la formule

- Fcorrectes - Force de flexion corrective pendant la flexion corrective (N) ;

- A - Zone de projection verticale de la partie corrective (mm)2);

- p - Force corrective par unité de surface (MPa), sélectionnée conformément au tableau 1.

Tableau 1 Force corrective par unité de surface p (Unité : MPa)

| Matériau | Epaisseur du matériau t/mm | |

| ≤3 | >3~10 | |

| Aluminium | 30~40 | 50~60 |

| Laiton | 60~80 | 80~100 |

| 10~20 acier | 80~100 | 100~120 |

| 25~35 acier | 100~120 | 120~150 |

| Alliage de titane TA2 | 160~180 | 180~210 |

| Alliage de titane TA3 | 160~200 | 200~260 |

(3) Force d'éjection et force de décharge FQ

Quel que soit le type de pliage, une force d'éjection et une force de décharge sont nécessaires pendant le pliage de la presse. La force d'éjection et la force de décharge FQ peut être approximativement comprise entre 30% et 80% de la force de flexion libre, c'est-à-dire,

FQ=(0.3~0.8)Fgratuit

(4) Tonnage de la presse Fpresse

Lors du pliage libre, compte tenu de l'impact de la force d'éjection et de la force de décharge pendant le processus de pliage de la presse, le tonnage de la presse est de

Fpresse ≥ Fgratuit + FQ = (1.3 ~ 1.8) Fgratuit

Pendant la flexion corrective, la force de correction est beaucoup plus importante que la force d'éjection et la force de décharge, de sorte que la composante de FQ devient insignifiant. Par conséquent, le tonnage de la presse est de

Fpresse ≥ Fcorrectes

3. Détermination de l'écart entre les matrices de pliage

La taille de l'espace entre le poinçon et la matrice, comme le rayon du congé, affecte grandement la force de pliage requise et la qualité des pièces.

Lors du pliage de pièces en forme de V, l'écart entre le poinçon et la matrice est contrôlé en ajustant la hauteur de fermeture de la presse. Il n'est pas nécessaire de déterminer l'écart dans la structure de la matrice.

Lors du cintrage de pièces en forme de U (communément appelé cintrage à double angle dans la production), il convient de sélectionner un espace approprié. La taille de l'espace est étroitement liée à la qualité de la pièce et à la force de cintrage. Si l'écart est trop grand, le retour élastique sera important, ce qui réduira la précision de la pièce. Si l'écart est trop faible, la force de pliage requise augmentera et la pièce pressée deviendra plus fine. Si l'écart est trop faible, il peut provoquer des rayures ou des fractures, ce qui réduit la durée de vie de la matrice et peut même l'endommager.

Pour des raisons d'ordre général pièces de pliagel'écart peut être trouvé dans le tableau 2, ou peut être calculé directement en utilisant la formule approximative suivante :

- Non ferreux métaux (cuivre pur, laiton) z = (1 ~ 1,1) t

- Acier z=(1.05~1.15)t

Lorsqu'une plus grande précision de la pièce est requise, la valeur de l'écart doit être réduite de manière appropriée, en prenant z = t. En production, lorsqu'il n'y a pas d'exigence élevée de réduction de l'épaisseur du matériau, pour réduire le retour élastique et d'autres problèmes, un écart négatif peut également être utilisé, c'est-à-dire z = (0,85 ~ 0,95) t.

Tableau 2 Espace entre le poinçon de pliage et la matrice (Unité : mm)

| Epaisseur du matériau t | Matériau | |

| Alliage d'aluminium | Acier | |

| Écart z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4. Calcul des dimensions de la partie travaillante de la matrice de pliage

La conception de la partie active de la matrice de cintrage consiste principalement à déterminer le rayon de courbure du poinçon et de la matrice, les dimensions du poinçon et de la matrice et les tolérances de fabrication.

En général, le rayon du congé du poinçon est légèrement inférieur au rayon du congé intérieur de la pièce pliée. Le rayon du congé de l'entrée de la matrice ne doit pas être trop petit, sinon il rayera la surface du matériau. La profondeur de la matrice doit être appropriée. Si elle est trop petite, les parties libres aux deux extrémités de la pièce seront importantes, ce qui provoquera un retour élastique significatif, des irrégularités et affectera la qualité de la pièce. Si elle est trop grande, elle consommera plus d'acier et nécessitera une course de presse plus longue.

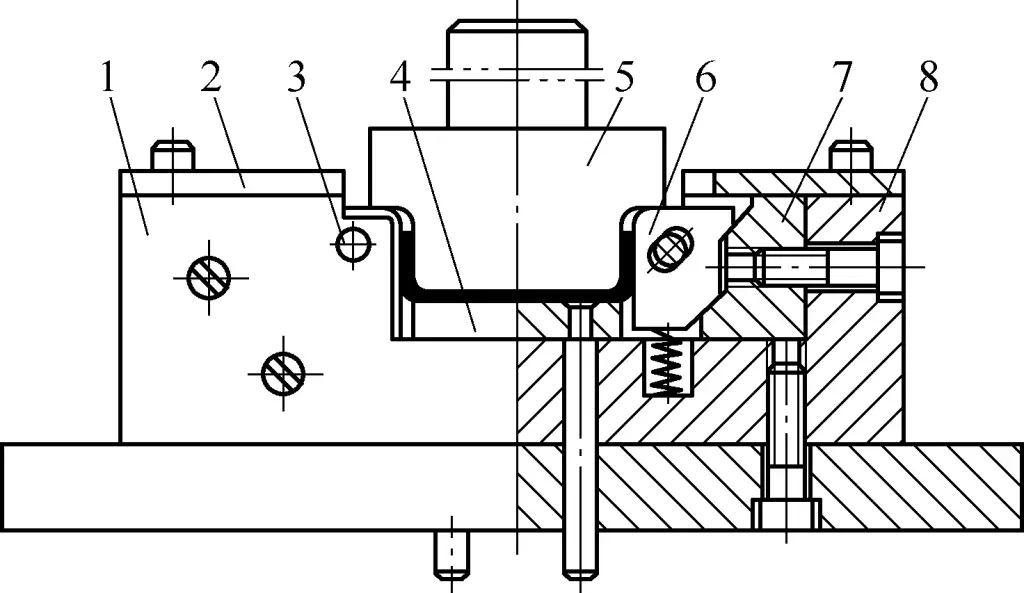

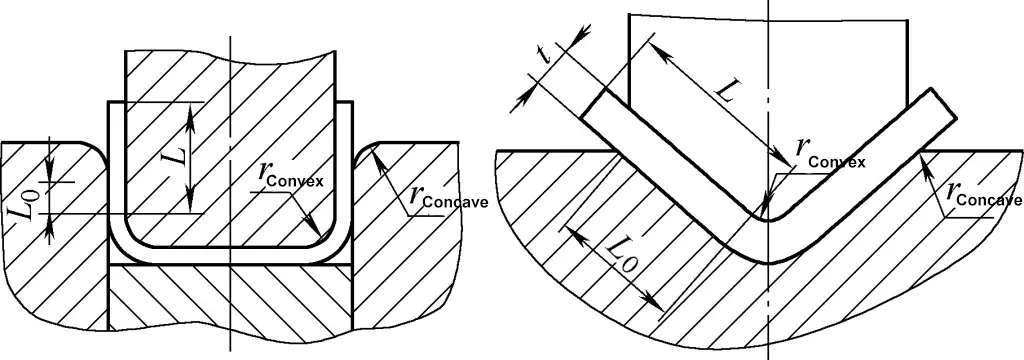

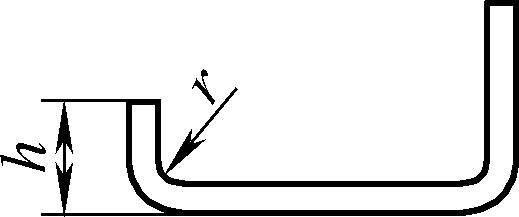

(1) Structure de la matrice de pliage des pièces en forme de V

La structure de la matrice de pliage en forme de V est illustrée à la figure 5. La détermination de l'épaisseur H et de la profondeur de la rainure h de la matrice est indiquée dans le tableau 3.

Tableau 3 Détermination des dimensions H et h de la matrice pour le cintrage de pièces en forme de V (Unité : mm)

| Epaisseur du matériau | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Remarque :

1. Lorsque l'angle de flexion est de 85°~95° et que L1=8t, rConvexe=r1=t.

2. Lorsque k (petite extrémité) ≥2t, la valeur h est calculée par la formule h=L1/2-0.4t.

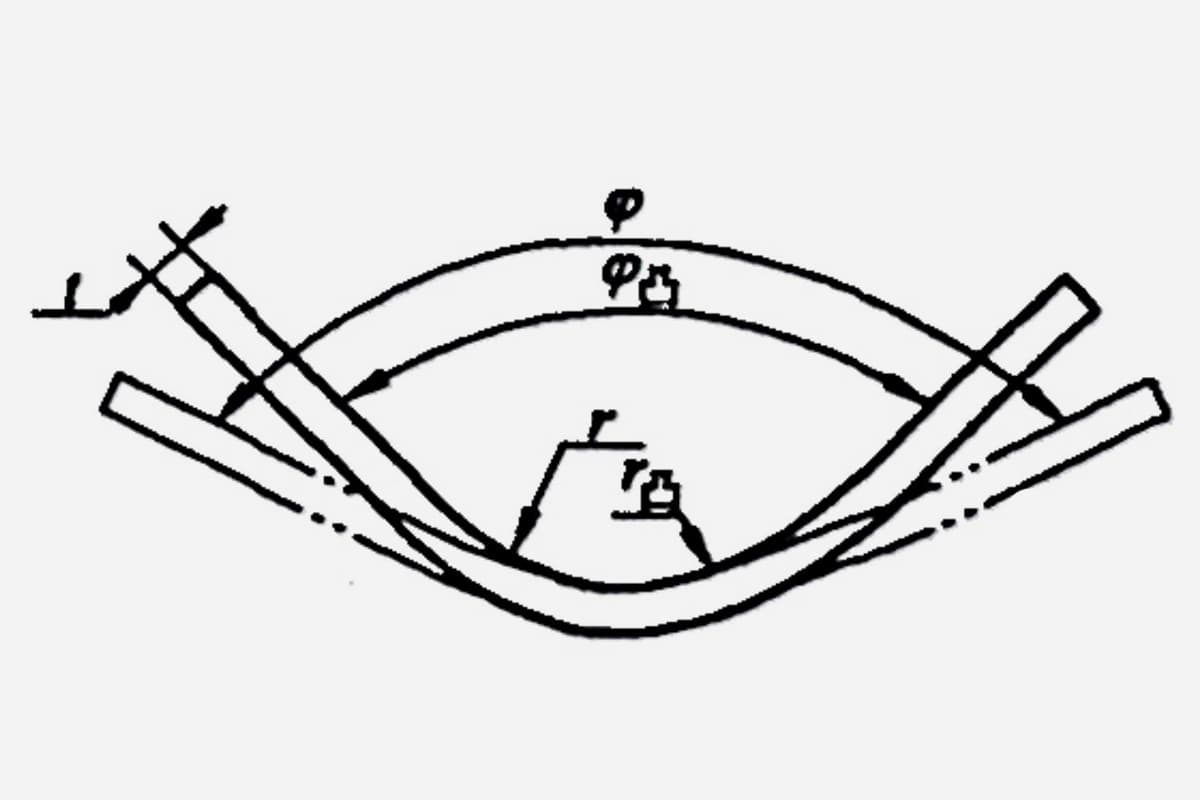

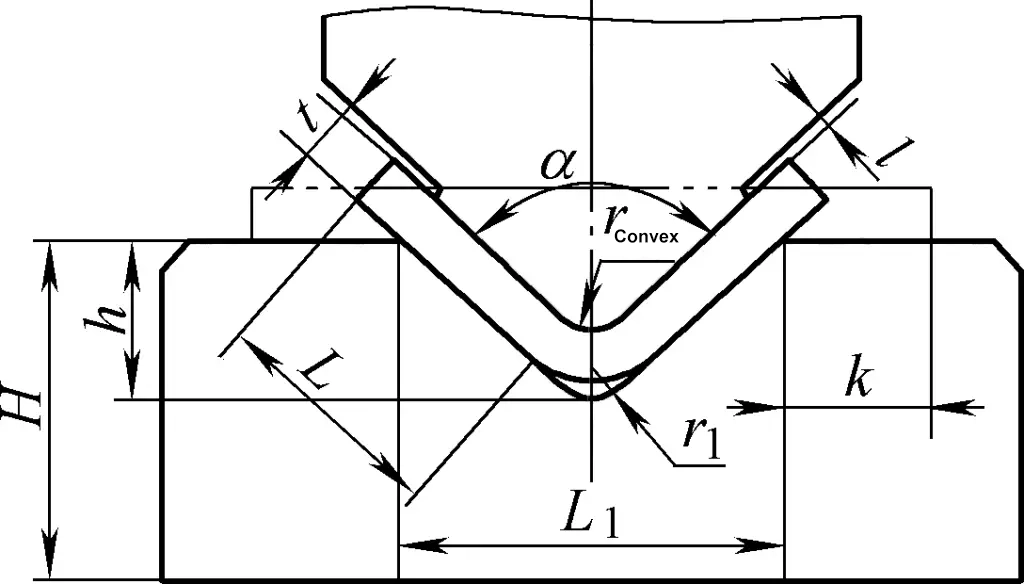

(2) Détermination du rayon du congé de raccordement rConcave et la profondeur L0 pour les courbures en V et en U

Pour déterminer le rayon du congé de raccordement rconcave et la profondeur L0 pour les coudes en V et en U, voir la figure 6 et le tableau 4.

Tableau 4 Rayon du congé de raccordement rconcave et la profondeur L0 du moule de pliage (unité : mm)

| Longueur de l'arête de pliage L | Epaisseur du matériau t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | rconcave | L0 | rconcave | L0 | rconcave | L0 | rconcave | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) Calcul des dimensions de la largeur du poinçon et de la matrice de pliage

Principe général : Lorsque les dimensions extérieures de la pièce doivent être assurées, la matrice est utilisée comme référence (c'est-à-dire que la matrice est fabriquée à la taille nominale) et le jeu est pris sur le poinçon. Si les dimensions intérieures de la pièce sont marquées, le poinçon est utilisé comme référence (c'est-à-dire que le poinçon est fabriqué à la taille nominale) et le jeu est pris sur le poinçon.

Lorsque les dimensions extérieures de la pièce à usiner doivent être garanties, les dimensions de la largeur de la matrice Lconcave et le poinçon Lconvexe sont calculés respectivement selon les formules suivantes :

Lconcave=(Lmax-0.75Δ)+δ concave0

Lconvexe = (Lconcave - 2z)0 - δconvexe

Lorsque les dimensions intérieures de la pièce doivent être garanties, les dimensions de la largeur du poinçon Lconvexe et la filière Lconcave sont calculés respectivement selon les formules suivantes :

Lconvexe=(Lmin+0.75Δ)0-δ convexe

Lconcave = (Lconvexe + 2z) + δconcave 0

Dans les formules

- Lmax - dimension maximale de la largeur du coude (mm) ;

- Lmin - dimension minimale de la largeur du coude (mm) ;

- Lconvexe - largeur de la perforation (mm) ;

- Lconcave - la largeur de la filière (mm) ;

- z - distance unilatérale entre le poinçon et la matrice (mm) ;

- Δ - tolérance de la dimension de la largeur du coude (mm) ;

- δconvexe et δconcave - écarts de fabrication pour les poinçons et les matrices respectivement (mm), généralement sélectionnés en fonction du niveau IT9.

III. Installation et réglage du moule de pliage

L'utilisation du moule de pliage sur la presse pour effectuer le traitement de pliage est la principale forme de traitement de pliage. Pendant le traitement, les procédures de l'opération d'emboutissage doivent être strictement respectées afin d'éviter les erreurs de fonctionnement. Pour garantir un pliage correct des pièces, l'installation et le réglage du moule de pliage doivent d'abord être effectués correctement.

1. Méthode d'installation du moule de pliage

Les moules de pliage sont divisés en deux catégories : les moules avec et les moules sans guide. Leurs méthodes d'installation sont fondamentalement les mêmes que celles des matrices de découpage. Comme pour les matrices de découpage, outre le réglage de l'espace entre le poinçon et la matrice et le système d'éjection, le positionnement supérieur du moule de pliage sur la presse doit également être ajusté. En règle générale, la méthode suivante est utilisée :

Tout d'abord, le moule de pliage supérieur est ajusté grossièrement sur le coulisseau de la presse. Ensuite, une entretoise légèrement plus épaisse que le flan (généralement 1 à 1,2 fois l'épaisseur du flan) ou une pièce d'essai est placée entre la plaque d'éjection de la matrice inférieure et la surface inférieure du poinçon supérieur. Ensuite, en utilisant la méthode de réglage de la longueur de la bielle, on tourne manuellement le volant (pour les presses à embrayage rigide) ou on fait tourner le moteur (pour les presses à embrayage à friction) jusqu'à ce que le curseur puisse passer le point mort bas sans obstruction. Une fois cette étape franchie, l'outil inférieur peut être fixé pour l'essai de marquage.

Avant l'essai d'estampage, l'entretoise placée dans le moule doit être enlevée. Après avoir passé l'essai d'estampage, toutes les pièces de fixation doivent être resserrées avant la production officielle.

2. Points clés pour le réglage du moule de pliage

Lors de la transformation à l'aide d'un moule de pliage, pour garantir la qualité des pièces pliées, le moule de pliage doit être méticuleusement ajusté, en prêtant attention aux aspects suivants.

(1) Réglage du jeu entre le poinçon et la matrice

En général, après avoir ajusté la position du moule supérieur sur la presse selon la méthode d'installation mentionnée ci-dessus, le dégagement entre les moules supérieur et inférieur est simultanément assuré.

Pour les moules de cintrage guidés, étant donné que les positions relatives des moules supérieurs et inférieurs sur la presse sont entièrement déterminées par les composants de guidage, le jeu latéral entre les moules supérieurs et inférieurs est également assuré simultanément. Pour les moules de cintrage non guidés, le jeu latéral entre les moules supérieur et inférieur peut être ajusté à l'aide d'entretoises en papier ou d'échantillons standard. Ce n'est qu'une fois le jeu ajusté que le gabarit inférieur peut être fixé pour l'essai d'estampage.

(2) Réglage du dispositif de positionnement

Les formes de positionnement des pièces de positionnement du moule de cintrage doivent correspondre à l'ébauche. Lors du réglage, la fiabilité et la stabilité du positionnement doivent être assurées. Si un positionnement imprécis est constaté après un essai d'estampage à l'aide de blocs et de goupilles de positionnement, le positionnement doit être ajusté en temps voulu ou les pièces de positionnement doivent être remplacées.

(3) Réglage du dispositif d'éjection et d'arrachage

Le système d'éjection du moule de cintrage doit être suffisant ; les ressorts ou caoutchoucs utilisés pour l'éjection doivent avoir une élasticité suffisante. Les systèmes d'éjection et de démoulage doivent fonctionner de manière souple et régulière, sans blocage ni grippage. La force d'éjection agissant sur les pièces pliées doit être réglée de manière uniforme afin de garantir que les surfaces des pièces sont planes et exemptes de déformation ou de gauchissement après l'éjection.

(4) Précautions pour le réglage du moule de pliage

Lors du réglage du moule de pliage, si la position du moule supérieur est trop basse, ou si des entretoises ou d'autres débris sont laissés dans le moule, les moules supérieur et inférieur risquent d'entrer violemment en collision au point mort bas pendant l'estampage, ce qui pourrait endommager le moule ou la presse.

Par conséquent, s'il existe des pièces pliées prêtes à l'emploi sur le site de production, elles peuvent être placées directement dans la position de travail du moule pour l'installation et l'ajustement du moule, ce qui permet d'éviter les accidents.

IV. Fonctionnement des pièces typiques de pliage de tôle

Dans le pliage des composants en tôle, compte tenu de la réduction des coûts de production et de l'influence de l'équipement de traitement et des capacités de fabrication, la méthode de la presse utilisant une matrice combinée à une presse est couramment adoptée, formant ainsi diverses techniques typiques d'opération de pliage de la tôle. Les principaux aspects sont les suivants.

1. Suppression des grands conduits circulaires à carrés

Les gaines circulaires à carrées, grandes et épaisses, sont souvent fabriquées à l'aide de gabarits radiaux pour le cintrage à la main, mais pour les matériaux plus grands et plus épais, ces gaines sont généralement pressées à l'aide de gabarits radiaux avec une machine à presser.

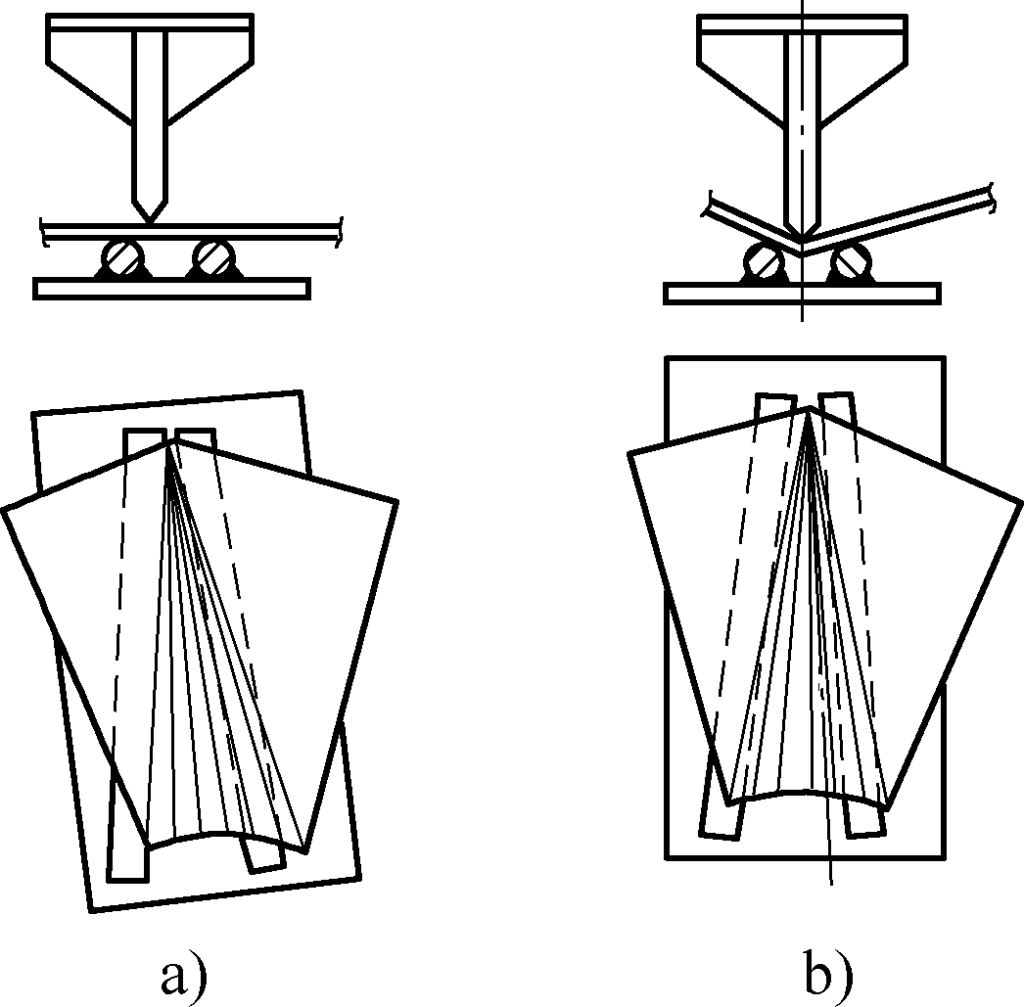

La figure 7 montre la méthode de pressage pour les gaines circulaires à carrées (1/4 de matériau expansé) (la fabrication du gabarit radial est la même que pour le cintrage à la main).

Tout d'abord, divisez l'extrémité supérieure circulaire (partie circulaire) de la pièce en plusieurs parties égales et tracez plusieurs lignes radiales à partir de la partie carrée correspondante (partie carrée) de l'extrémité inférieure. Appuyez le long des lignes. La figure 7a montre la relation de position entre le poinçon et la matrice en acier rond lorsque la première course est pressée. Placez l'extrémité carrée du matériau au milieu de la petite extrémité du gabarit, et la première ligne de transition de l'extrémité circulaire, qui est le bord où l'arc et le plan se croisent, doit être placée sur le bord de l'acier rond. Le premier trait doit tomber sur cette ligne, puis appuyer sur le deuxième trait sans déplacer le gabarit.

La figure 7b montre la méthode de pressage pour chaque course le long de la ligne de fin de course. À ce stade, la position de la matrice peut être ajustée à tout moment pour s'assurer que le poinçon tombe principalement au milieu de la matrice. Commencez par les deux extrémités, puis la partie centrale, et après avoir pressé chaque petite section, vérifiez un gabarit pour évaluer l'étendue du pressage.

Lors du contrôle avec le gabarit, celui-ci ne doit pas être vertical par rapport à la plaque, mais incliné vers la petite extrémité du matériau. Le pressage doit suivre le principe de la sous-correction plutôt que de la sur-correction, car il est beaucoup plus facile de corriger une sous-courbure qu'une sur-courbure. Si la courbure est insuffisante, vous pouvez presser quelques lignes de transition supplémentaires jusqu'à ce qu'elle corresponde au gabarit.

Bien entendu, l'opération ci-dessus s'applique également au pressage de petites gaines circulaires ou carrées.

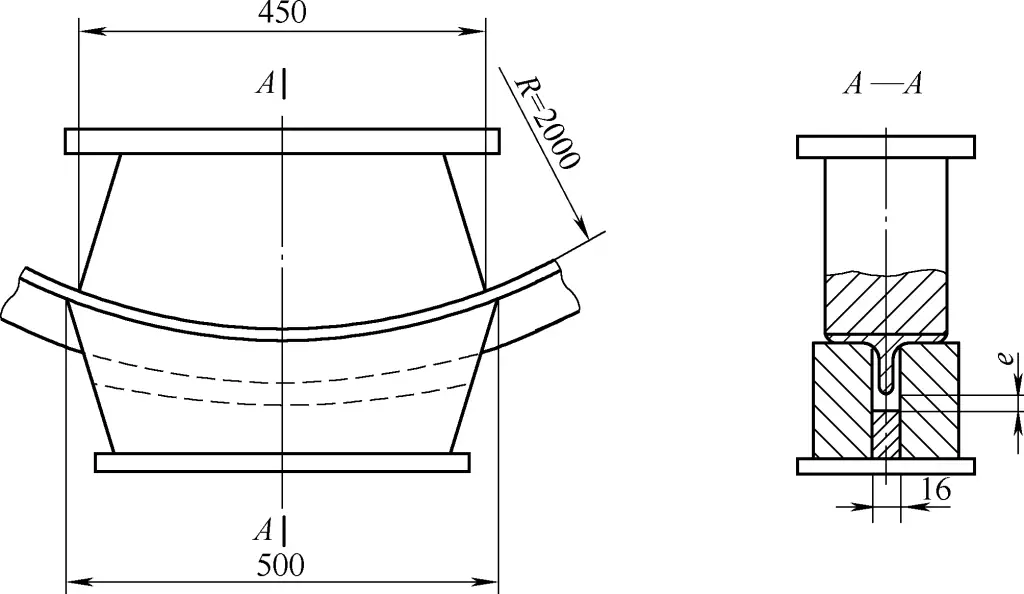

2. Pressage d'un Frustum circulaire droit

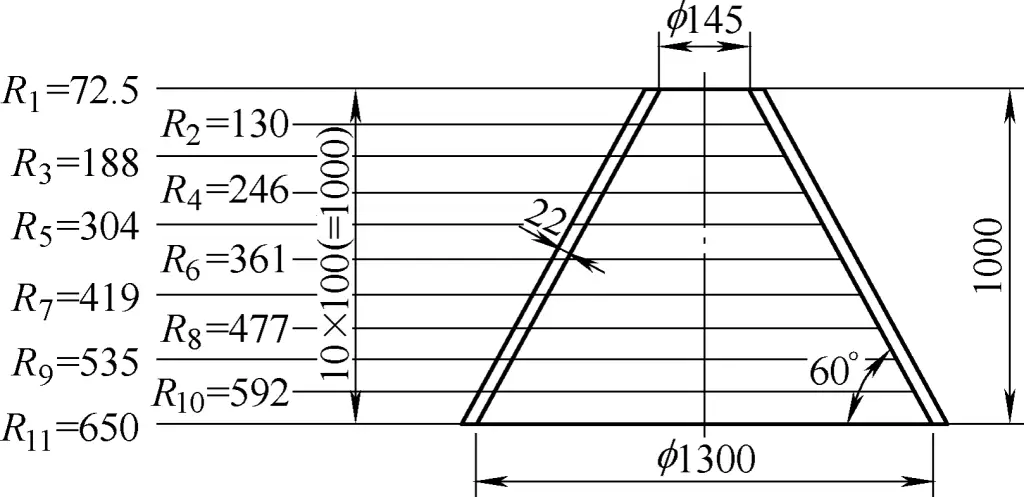

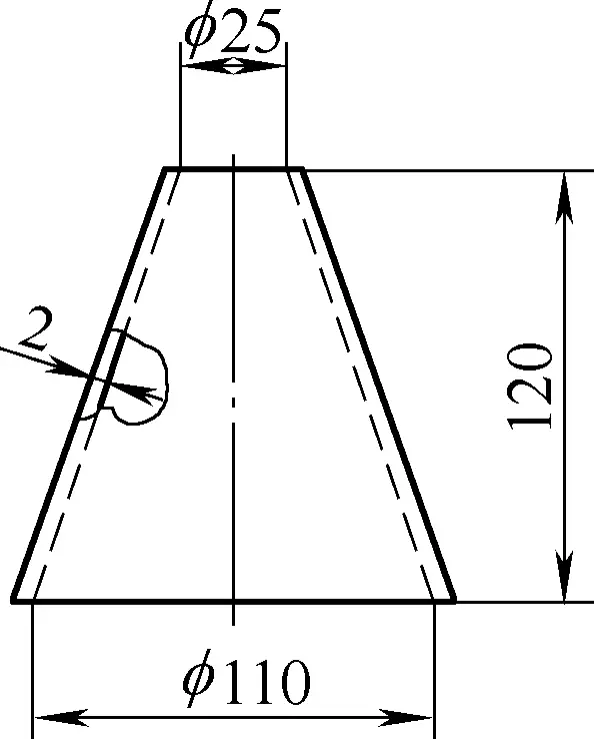

La production d'un tronc de cercle droit peut se faire par cintrage manuel ou par cintrage au rouleau avec une plaque. machine à rouler. Toutefois, pour le tronc circulaire droit illustré à la figure 8, le petit diamètre de l'orifice est trop faible, ce qui le rend peu pratique et inadapté au traitement manuel ou au laminage à l'aide d'une machine à laminer les plaques. Il ne peut être formé que par pressage à l'aide d'un gabarit. La conception du gabarit est essentielle pour le pressage.

Le gabarit est généralement fabriqué selon la section 1/n du matériau du secteur, en pressant le matériau 1/n correspondant en une seule fois ; il peut également être fabriqué avec n'importe quel petit angle, en pressant le matériau section par section. Les deux méthodes permettent d'atteindre l'objectif du formage.

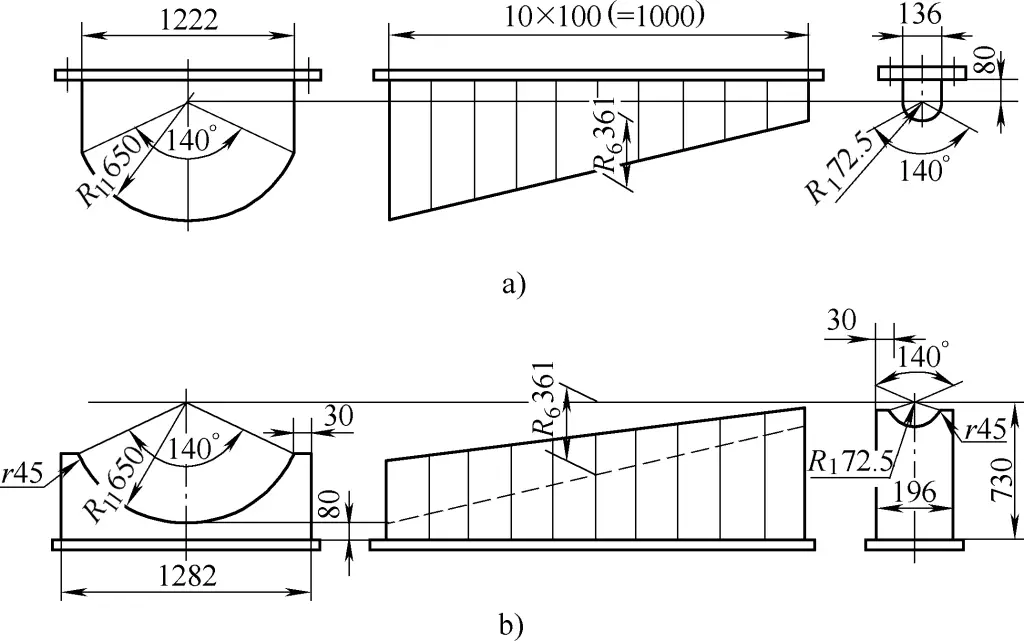

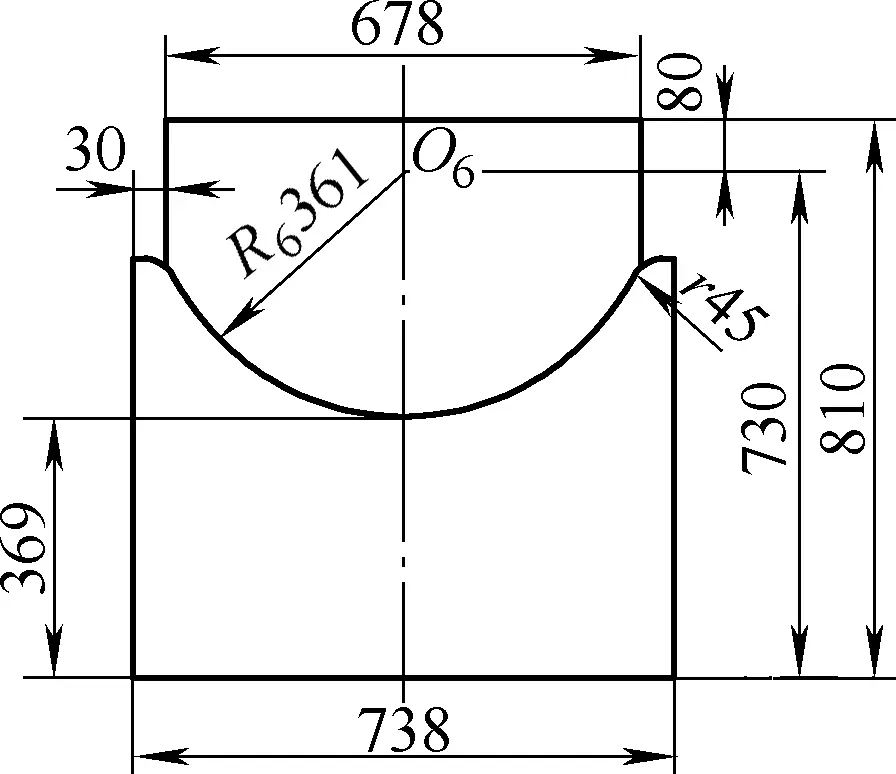

La figure 9 montre le gabarit réalisé à partir d'un découpage d'un tiers et de plus d'un tiers du matériau. La figure 9a montre le poinçon et la figure 9b la matrice. Le rayon de l'angle de la matrice r est égal à deux fois l'épaisseur de la plaque, r étant de 45 mm.

(1) Calcul de chaque plaque verticale Rn

Chaque plaque verticale Rn est calculée à l'aide de la formule suivante (voir figures 8 et 9) :

Rn = -R11 - nh/tanα

Dans la formule

- R11- Rayon intérieur de la grande extrémité du tronc ;

- h- Hauteur divisée du tronc, chaque division étant ici de 100 mm ;

- α- Angle du fond du tronc donné par le dessin.

Par exemple R6 =[650 - (5×100) / tan60°] mm = 361mm.

(2) Calcul de la largeur du poinçon et de la matrice

La largeur du poinçon et de la matrice est calculée à l'aide des formules suivantes (voir figures 10 et 11) :

1-Le nième coup de poing

2 - Le nième dé

1) Largeur du poinçon B=2Rnsin70°.

Ex : B6=(2×361×sin70°)mm=678mm.

2) Largeur de la matrice B6′= (678+60)mm=738mm.

3) Hauteur la plus basse de la filière h6= (730-361)mm=369mm.

La dimension 730 est la distance entre l'axe du tronc et le plan supérieur de la plaque de base.

(3) Méthode de production des poinçons et matrices

Pour expliquer plus précisément la production de poinçons et de matrices, prenons l'exemple de la méthode de production du sixième poinçon et de la sixième matrice illustrés à la figure 11.

En partant du principe que l'on assure 730 mm au-dessous et 80 mm au-dessus de l'axe du tronc, tracer un arc de cercle avec O6 comme centre et R6=361mm comme rayon. L'intersection avec la largeur calculée pour le poinçon et la matrice forme les contours du sixième poinçon et de la sixième matrice.

D'après l'expérience pratique, tant pour le pressage à chaud que pour le pressage à froid, en raison de la faible hauteur d'élévation du segment 1/3 sous la forte pression de la machine, le retrait et le rebond ne sont pas pris en compte, pas plus que l'épaisseur de la plaque. En utilisant le rayon de la peau intérieure du tronc (rayon marquant la forme intérieure du tronc), dessinez un arc et coupez en une seule fois. On obtient ainsi l'arc réel du poinçon et de la matrice pour la position correspondante, ce qui garantit la courbure prévue après le pressage.

3. Pressurage d'un petit Frustum

En raison de leur faible volume, les petits troncs d'arbre sont généralement formés à l'aide de plaques minces, bien qu'il existe également des petits troncs d'arbre en plaques épaisses. Les méthodes de formage peuvent utiliser un grand marteau et un marteau à rainure d'arc sur un gabarit radial, mais pour des raisons d'efficacité et d'économie de main-d'œuvre, une petite presse peut également être utilisée. Pour des raisons de commodité, les matériaux sont le plus souvent divisés en deux moitiés, rarement sous forme de matériaux entiers (lorsque la hauteur est plus faible, il est également possible d'utiliser des matériaux entiers).

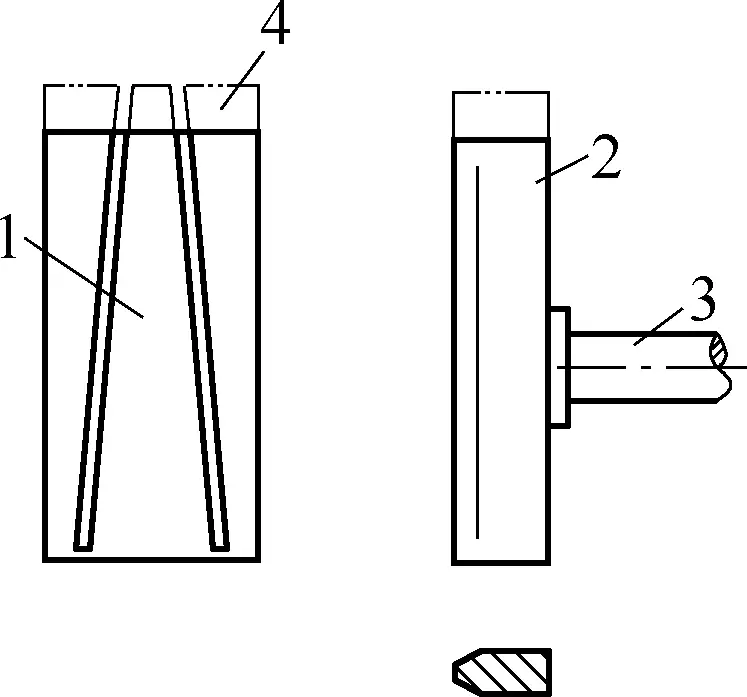

(1) Pressage du matériau du demi-secteur

Pour le petit tronc illustré à la figure 12, si le matériau expansé a la forme d'un demi-secteur, un gabarit de pressage horizontal tel que celui de la figure 13 peut être utilisé. Sans fixer la matrice, pré-plier, presser les arcs et vérifier avec les gabarits jusqu'à ce que la forme soit obtenue. La méthode de pressage est fondamentalement la même que le pliage à la main. Si le matériau du tronc est plus haut, vous pouvez allonger la longueur supérieure, comme le montre la ligne à double pointillé de la partie 4 de la figure 13.

1-Die

2-Punch

Poignée en 3 parties

4-Partie arbitrairement extensible

(2) Pressage du matériel de l'ensemble du secteur

Lorsque le matériau expansé est utilisé comme matériau entier, la conception du gabarit est illustrée à la figure 14. L'espace interne de la cavité doit être plus grand que les dimensions maximales du tronc (les dimensions maximales se rapportent à la hauteur du tronc et au diamètre de la grande extrémité). Le poinçon de type cadre est conçu pour accueillir le tronc formé. La méthode de pressage est fondamentalement la même que le pliage à la main.

Modèle 1-Radial

Poinçon à 2 cadres

Poignée en 3 parties

4. Pressage d'anneaux en acier angulaire

Il existe de nombreuses méthodes de formage pour les anneaux en acier angulaire. Ils peuvent être pliés sur une cintreuse de profilés, laminés sur une machine à laminer les plaques, pliés manuellement ou pressés sur une presse à l'aide d'un moule. La méthode spécifique à utiliser dépend principalement de l'équipement de l'unité et des exigences relatives aux cornières en acier.

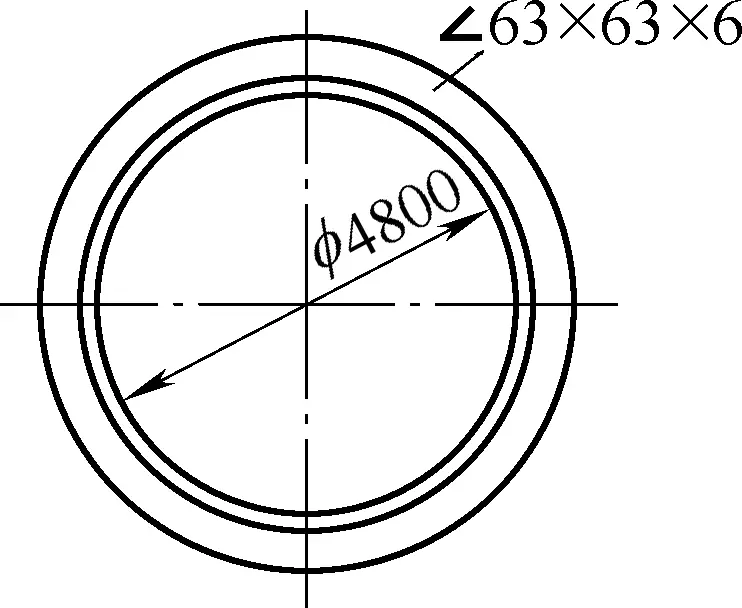

La figure 15 montre un plan de construction d'un anneau extérieur en acier coudé. Cet anneau en acier angulaire est fabriqué en acier à angle égal avec une spécification de 63×63×6 et a un diamètre intérieur de ϕ4800mm après formage. Il est pressé sur une presse à l'aide d'un moule.

(1) Conception du moule

La figure 16 montre le moule conçu pour presser la cornière extérieure pliée. Ce moule peut également presser une seule pièce, mais la distorsion est plus importante après le pressage car les bords en contact avec le poinçon sont comprimés et la surface verticale encastrée dans la rainure est étirée, ce qui forme une courbure.

Un autre type de déformation se produit simultanément : le plan pressé par le poinçon et la matrice s'amincit et s'allonge après l'écrasement, et la racine se rétracte et s'allonge, ce qui provoque une courbure verticale dans la direction du bord. Le chevauchement de ces deux déformations entraîne une distorsion.

Pour prévenir ou réduire la déformation de l'acier angulaire, une méthode de pressage après le soudage de deux aciers angulaires en position relative peut être adoptée. En effet, les deux plans pressés par le poinçon et la matrice produiront des courbures verticales opposées après le soudage, ce qui annulera leurs forces respectives et empêchera la déformation.

(2) Dégagement de la matrice et traitement du rayon

Pour permettre l'emboutissage d'une double cornière, le moule doit être conçu sous la forme d'une cornière en acier, avec un jeu de rainures d'environ 4 à 5 mm plus épais que l'épaisseur totale des deux plaques. Ici, il est conçu avec un jeu de 16 mm pour faciliter le mouvement de l'acier à double angle.

Le formage par pressage adopte la méthode de suspension (fournissant une redondance suffisante dans la direction du formage par pressage pour faciliter l'ajustement de la pression et de la déformation). Le rayon du poinçon et de la matrice peut être plus petit, en fonction de la pression, afin d'obtenir la courbure voulue. Dans cet exemple, le rayon de la zone de pressage du poinçon et de la matrice est R=(2400-400)mm=2000mm, ce qui garantit une hauteur suffisante pour le bord vertical de l'acier angulaire.

(3) Mode de fonctionnement

Pendant le pressage, insérez le produit à partir d'une extrémité, pas trop profondément, selon le principe "mieux vaut moins que plus". En fonction de la courbure, il peut être pressé en un ou plusieurs passages, en veillant à ce que les plis sur la surface verticale soient minimes ou inexistants jusqu'à ce que la courbure soit légèrement supérieure à la normale. En cas d'écarts locaux, des plaques minces peuvent être placées aux endroits appropriés du poinçon et de la matrice afin de les ajuster.

Après le pressage, la courbure doit être légèrement supérieure à la courbure requise de la pièce de tôle, principalement pour les raisons suivantes :

① Il est plus facile de gérer une sur-courbe qu'une sous-courbe ;

② Après avoir coupé le point de soudure de la cornière, une partie de la courbure est libérée ;

③ La coupe du point de soudure de l'acier angulaire entraîne des déformations plus ou moins importantes et une partie de la courbure est libérée lors de la correction de la déformation.

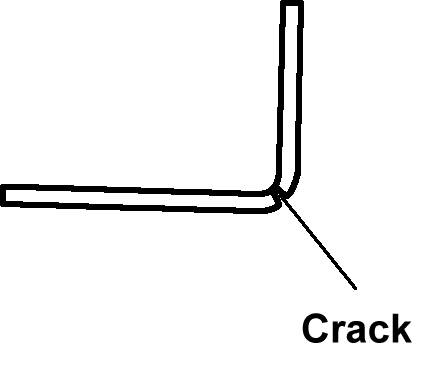

V. Défauts courants des pièces pliées et solutions

Les défauts courants des pièces pliées comprennent principalement des fissures, un fond inégal, etc. Les causes peuvent être liées au matériau de cintrage lui-même, au réglage du moule de cintrage ou à une erreur de l'opérateur. Les solutions doivent être adoptées sur la base d'une analyse minutieuse des causes des défauts. Pour les défauts courants des pièces pliées et les solutions, voir le tableau 5.

Tableau 5 Défauts courants des pièces cintrées et solutions

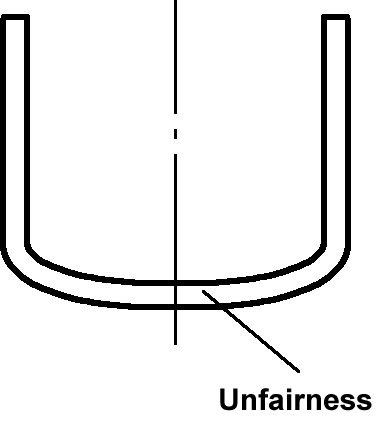

Qualité Condition | Esquisse | Cause | Solution |

Fissure |  | 1) Le rayon de courbure du poinçon est trop faible 2) Le bord de la bavure se trouve à l'extérieur du pli, et le matériau de la plaque est peu plastique. Pliage à l'extérieur, faible plasticité de la plaque 3) La couche de durcissement de l'ébauche lors de l'estampage est trop importante Couche de durcissement excessive du flan lors de l'emboutissage | 1) Augmenter de manière appropriée le rayon du congé du poinçon 2) Placer le bord de la fraise à l'intérieur du pli. 3) Utiliser un matériau recuit ou plus plastique, perpendiculairement ou à un angle de 45° par rapport à la ligne de pliage. |

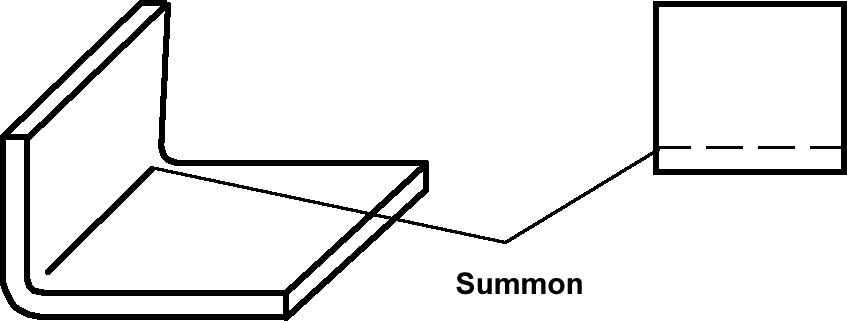

Fond irrégulier |  | Lors du pliage, la plaque et le fond du poinçon ne sont pas fermement fixés. | Utiliser un moule avec une plaque de pressage élastique pour appliquer une pression suffisante sur l'ébauche au début du pliage, et enfin corriger la pièce pliée. |

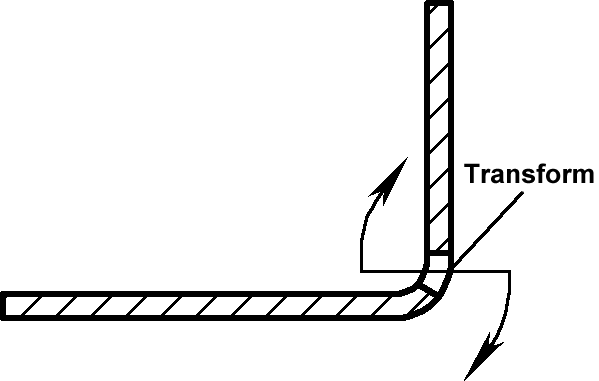

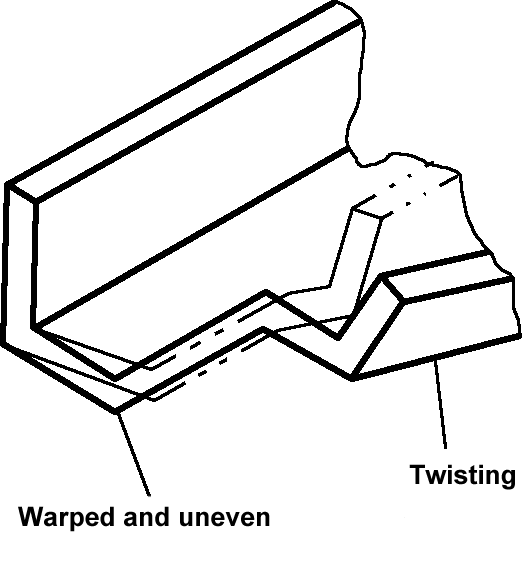

Déformation |  | Causé par l'état de déformation dans la zone de déformation, avec une déformation de compression à l'extérieur et une déformation de traction à l'intérieur par rapport à la couche neutre le long de la direction de la ligne de flexion, ce qui entraîne un gauchissement. | 1) Utiliser la flexion corrective pour augmenter la pression de l'unité de surface 2) Ajuster le poinçon et la matrice en fonction de l'ampleur du gauchissement. |

Trou décentré |  | 1) L'ébauche s'est déplacée pendant le pliage, décalant l'axe du trou. Déplacement pendant le pliage, décalage de l'axe du trou 2) Le retour élastique après le cintrage a provoqué l'inclinaison de l'axe du trou. Inclinaison de l'axe du trou due au retour élastique | 1) Localiser avec précision l'ébauche afin d'assurer une hauteur de pliage constante des deux côtés 2) Utiliser des goupilles de positionnement ou des plaques de pression pour empêcher le déplacement de l'ébauche. 3) Réduire le retour élastique de la pièce |

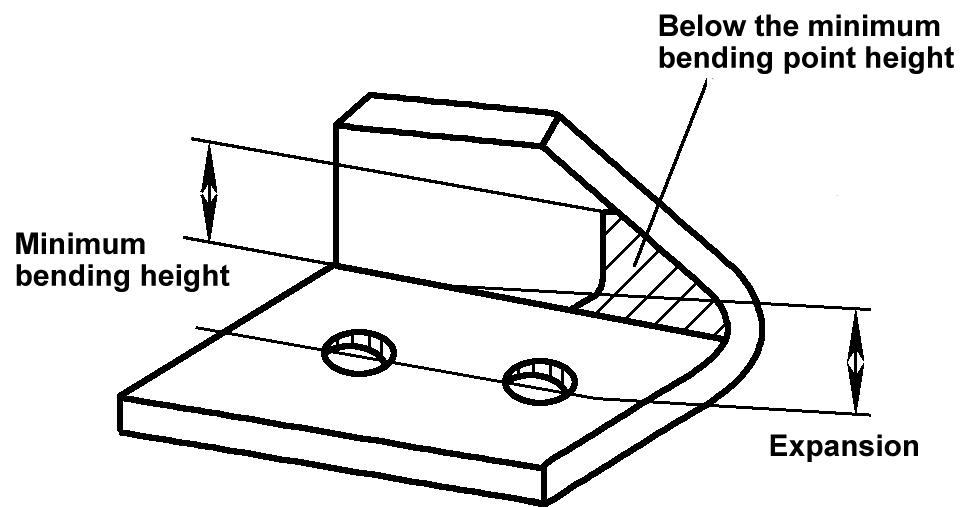

Hauteur instable du bras droit |  | 1) La hauteur h est trop petite 2) Filet de raccordement asymétrique 3) Déplacement de l'ébauche pendant le processus de pliage | 1) La hauteur h ne doit pas être inférieure à la hauteur de pliage minimale. 2) Corriger le congé de la filière concave 3) Utilisation d'un dispositif de pression élastique ou d'un positionnement de l'orifice de traitement |

Rayures de surface |  | 1) Les particules métalliques adhèrent à la surface du moule sur la partie active 2) Le rayon du congé de la matrice concave est trop petit 3) Le jeu entre les matrices convexes et concaves est trop faible | 1) Éliminer la saleté de la surface de la partie travaillante du moule, réduire la valeur de la rugosité de la surface des matrices convexes et concaves. 2) Augmenter correctement le rayon du congé de la matrice concave 3) Respecter un espace raisonnable entre les matrices convexes et concaves. |

La ligne de pliage n'est pas parallèle à la ligne centrale des deux trous. |  | La hauteur du bord droit de la pièce pliée est inférieure à la hauteur de pliage minimale, et une ouverture apparaît dans la pièce en dessous de la hauteur de pliage minimale. | Lors de la conception de la pièce, assurez-vous que la hauteur du bord droit de la pièce pliée est supérieure ou égale à la hauteur de pliage minimale. Si la hauteur du bord droit est inférieure à la hauteur de pliage minimale, laissez d'abord une hauteur de bord droit suffisante et enlevez l'excédent après le pliage. |

Déplacement |  | Lors du pliage de pièces asymétriques, les forces de frottement des deux côtés sont différentes lorsque l'ébauche glisse dans la matrice concave, ce qui entraîne un déplacement des dimensions. | 1) Utiliser un moule avec une plaque de pression élastique 2) S'assurer que l'ébauche est positionnée avec précision dans le moule et, si possible, effectuer un pliage par paire avant la découpe. |

Déformation du trou |  | Le bord du trou est trop proche de la ligne de pliage, ce qui entraîne une déformation par compression à l'intérieur de la couche neutre et une déformation par tension à l'extérieur, provoquant la déformation du trou. | Veiller à ce que la distance entre le bord du trou et le centre du rayon de courbure r soit supérieure à une certaine valeur, ou placer les trous de traitement en position de courbure afin de réduire l'impact de la déformation due à la courbure. |

Modification de l'angle de flexion |  | Pendant le cintrage plastique, une déformation élastique se produit. Lorsque la pièce pliée est retirée du moule, une reprise élastique se produit, entraînant une modification de l'angle de pliage | 1) Corriger les angles des matrices convexes et concaves avec un angle de retour élastique prédéterminé pour obtenir une compensation. 2) Utiliser le cintrage correctif au lieu du cintrage libre |

Bombement à l'extrémité de la courbure |  | En raison de la compression longitudinale et du raccourcissement de la couche métallique intérieure de la couche neutre pendant le pliage, et de l'allongement dans le sens de la largeur, un renflement se produit sur le bord dans le sens de la largeur, particulièrement visible pour les plaques épaisses pliées à un petit angle. | Effectuer des coupes en arc aux deux extrémités de la pièce à plier, placer l'éclair à blanc sur le côté intérieur du pli. |

Torsion |  | En raison des différences significatives de largeur et de hauteur de l'arête de pliage des deux côtés de l'ébauche, la résistance à la déformation par pliage n'est pas la même. Le côté le plus étroit avec une hauteur de bord de pliage plus faible est enclin à se tordre. En outre, les grandes encoches aux deux extrémités et l'incapacité de l'éjecteur à presser le matériau exacerbent la torsion au bas des encoches. | Ajouter des surépaisseurs de traitement des deux côtés, couper les surépaisseurs après le pliage. Installer des plaques de guidage du côté de la torsion et des encoches pour atténuer la torsion. |

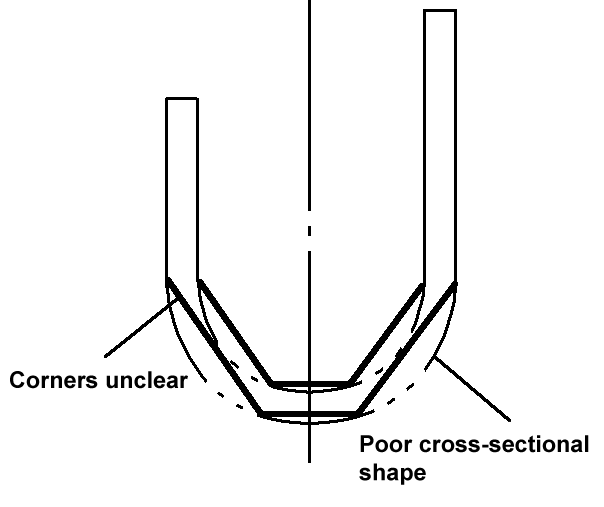

Mauvaise forme de la coupe transversale, bords peu nets |  | En raison de la forme conique du fond du poinçon de cintrage, il y a un espace libre entre celui-ci et la matrice concave et la plaque supérieure. L'ébauche ne peut pas s'adapter étroitement à la surface conique du poinçon, ce qui entraîne une forme de section transversale insatisfaisante et un congé de raccordement important à la jonction du fond et de la paroi de la pièce. | L'ajout d'un tampon en caoutchouc sur la plaque supérieure permet d'envelopper progressivement l'ébauche autour du poinçon pendant le cintrage, ce qui garantit que la forme de la pièce est entièrement déterminée par le poinçon, produisant ainsi des pièces de qualité. |

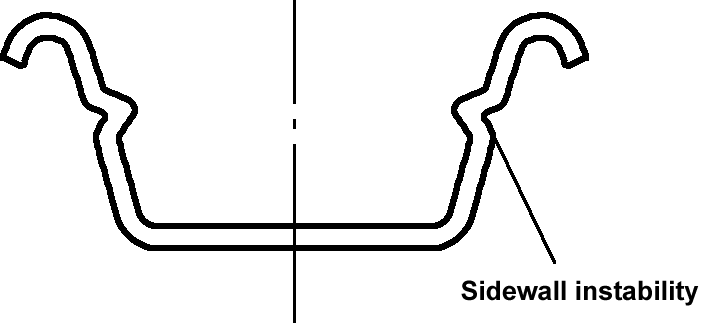

Instabilité des parois latérales |  | 1) Le premier pliage ne plie qu'un quart d'arc du produit semi-fini. En raison d'un mauvais écoulement du métal pendant l'ourlet du rouleau, la pression élevée entraîne une instabilité de la paroi latérale. 2) La rugosité de la surface R de la matrice concave de l'ourlet est élevée, ce qui augmente la résistance au frottement pendant l'ourlet. | 1) Plier le produit semi-fini en un arc de cercle de 1/2 po. 2) Réduction de la rugosité de surface au niveau du congé de l'ourlet du rouleau de la matrice concave 3) Remplacer les composants élastiques pour augmenter la pression sur le fond de la pièce. |