Lorsque les composants en tôle sont soumis à des impacts et des collisions inattendus, ils subissent des changements de forme qui les rendent inutilisables et affectent la production. Afin de réaliser des économies, de réduire la consommation de matières premières et de reprendre rapidement la production, il est nécessaire de remettre les éléments de tôlerie déformés dans leur état d'origine en vue de leur réutilisation. Ce processus de rétablissement de la forme d'origine est appelé réparation.

En raison d'une usure prolongée et d'impacts dus à des forces extérieures, certains composants en tôle se déforment souvent, ce qui les rend inutilisables.

Cependant, grâce à la réparation et à la correction manuelles, nous pouvons remettre les composants de tôle endommagés et déformés dans leur état d'origine, ce qui permet de prolonger la durée de vie des composants et de réduire les coûts de production. Nous présentons ci-dessous quelques méthodes de réparation des composants de tôle endommagés et déformés.

I. Causes de la déformation des composants en tôle

Pour réparer les pièces de tôle endommagées et déformées, il est essentiel de comprendre les causes principales et les différents facteurs de déformation. Par la suite, différentes méthodes de réparation peuvent être développées pour différentes situations.

La principale cause de déformation des composants en tôle est lorsque le composant subit des impacts externes et des collisions, ce qui entraîne l'étirement ou la compression de fibres métalliques locales, modifiant ainsi la disposition générale des fibres et provoquant un désalignement des fibres métalliques, ce qui entraîne un déséquilibre dans la disposition générale des fibres métalliques.

La réparation des composants en tôle répond principalement aux raisons susmentionnées en utilisant des forces externes et de la chaleur pour induire des changements dans le métal local mal aligné, provoquant la contraction des fibres métalliques allongées ou l'allongement des fibres métalliques contractées. Ce processus vise à maintenir la longueur totale des fibres métalliques, ce qui permet d'atteindre l'objectif de la réparation et de restaurer les composants de la tôle à leur état d'origine.

II. Réparation des éléments de tôlerie endommagés et déformés

Au cours du processus de réparation des composants de tôle endommagés et déformés, différentes méthodes de réparation sont formulées pour différentes situations. Les principales méthodes de réparation comprennent la correction manuelle, la correction à la flamme et la correction mécanique.

La correction manuelle s'effectue principalement à l'aide d'outils simples tels que de gros marteaux, des marteaux, des maillets en bois, des maillets en caoutchouc, des clés et des pinces-étaux, afin d'atteindre l'objectif de la réparation par le martelage, le taraudage, la torsion et d'autres opérations manuelles, en utilisant les changements dans les fibres métalliques des composants de la tôle et la transformation de leurs formes.

La correction par la flamme consiste à utiliser la méthode de l'expansion et de la contraction thermiques, où la flamme est dirigée vers la partie localement déformée de la pièce pour induire une déformation plastique due au chauffage, et après refroidissement, les fibres métalliques locales allongées se contractent, maintenant ainsi la longueur totale des fibres métalliques et atteignant l'objectif de correction de la déformation et de rétablissement de l'état d'origine.

La correction mécanique est principalement utilisée pour les grandes pièces de tôle qui ne peuvent pas être corrigées manuellement ou à la flamme. Cette méthode fait appel à des équipements mécaniques et à de gros outils pour rouler et niveler les composants afin d'atteindre l'objectif de la réparation.

III. Méthode de correction manuelle

1. Méthode du marteau

Lorsque des composants en tôle subissent un impact ou une collision avec des forces extérieures, ils se déforment et prennent une forme irrégulière avec un centre élevé et des bords concaves. Selon le type de déformation, nos méthodes de réparation varient en conséquence.

(1) Méthode de réparation pour les composants en tôle avec un centre élevé et des bords concaves

La déformation convexe (communément appelée bombement) au milieu et sur les bords concaves des composants en tôle est due à l'étirement des fibres métalliques longitudinales et transversales de la tôle au milieu, tandis que les fibres métalliques autour des bords restent inchangées, ce qui entraîne un resserrement autour des fibres métalliques et un relâchement au milieu, formant ainsi un bombement.

La méthode de correction et de réparation consiste à utiliser le principe de base du pliage et de la réparation. se déployer. Sans bordage ni pliage, placer le composant déformé démonté ou coupé sur une plate-forme et utiliser un marteau pour frapper le bord du renflement, puis faire rayonner le martelage du renflement vers la périphérie, la densité et la force du martelage augmentant au fur et à mesure qu'il s'étend vers l'extérieur.

Les différentes parties du métal s'étireront et se détendront à des degrés divers de l'intérieur vers l'extérieur, et la déformation bombée disparaîtra progressivement au cours du processus de martelage.

S'il y a plusieurs bourrelets adjacents au milieu de la plaque d'acier, martelez doucement la jonction pour fusionner les bourrelets en un seul, puis martelez la périphérie pour l'aplatir.

(2) Méthode de réparation des composants en tôle présentant des torsions et des ondulations irrégulières sur les bords.

Les torsions et les vagues irrégulières sur les bords des composants en tôle sont dues à l'impact ou à la collision des fibres métalliques locales sur les bords avec des forces externes, ce qui provoque l'étirement et l'allongement des fibres métalliques dans les directions longitudinale et transversale, alors que les fibres métalliques centrales restent inchangées, d'où un phénomène d'étroitesse au centre et de relâchement sur les bords.

La méthode de réparation consiste à placer le composant déformé démonté ou coupé sur une plate-forme et à utiliser un marteau ou un gros marteau pour frapper de l'intérieur vers l'extérieur (c'est-à-dire du milieu vers la périphérie), puis de l'extérieur vers l'intérieur.

La méthode de martelage est circulaire, avec des points de martelage réguliers et une force de martelage croissante vers l'intérieur. Les fibres métalliques centrales du composant s'étireront et se détendront, tout en conservant une longueur cohérente avec les fibres métalliques des bords, ce qui éliminera les torsions et les vagues irrégulières et redonnera au composant sa forme d'origine.

En résumé, la méthode de correction par martelage peut se résumer en une phrase, à savoir : marteler la partie serrée au milieu et les bords pour la partie bombée. En d'autres termes, il faut marteler là où c'est serré (c'est-à-dire là où il faut corriger).

2. Méthode de torsion pour la correction et le rétablissement de la position d'origine

Lorsque le composant en tôle est plié et tordu, l'autre extrémité du composant en tôle démonté ou coupé peut être serrée sur l'étau de la plate-forme, et l'extrémité déformée du composant en tôle peut être serrée à l'aide d'une clé en forme de fourche fabriquée par l'entreprise ou d'une grande clé réglable, et tordue dans la direction opposée à celle de la torsion.

Après la disparition de la déformation par flexion et torsion, frapper doucement la partie déformée avec un marteau jusqu'à ce qu'elle soit aplatie et fixée.

S'il s'agit d'une grande pièce en tôle difficile à démonter et qu'il n'est pas permis de la couper, la clé en forme de fourche que l'on a soi-même fabriquée ou une grande clé à molette peut être utilisée directement pour la tordre dans le sens inverse de la torsion, jusqu'à ce que la déformation due à la torsion disparaisse. Ensuite, utiliser une plaque de fer pour amortir le dos et marteler doucement la partie déformée jusqu'à ce qu'elle soit corrigée et rétablie dans sa position d'origine.

IV. Méthode de redressement par chauffage à la flamme

Lorsqu'une pièce de tôle est localement touchée ou déformée et ne peut pas être facilement retirée de la machine pour être corrigée par martelage manuel, ou lorsque la structure de la pièce de tôle elle-même rend difficile l'utilisation d'une correction manuelle (par exemple lorsqu'il y a des brides et des courbes à la périphérie), la méthode de correction par chauffage à la flamme peut être utilisée pour éliminer les protubérances ou les déformations ondulatoires.

Les étapes sont les suivantes :

1) Utiliser un chalumeau (c'est-à-dire un pistolet à souder) pour chauffer le point le plus élevé de la protubérance jusqu'à ce qu'il devienne rouge cerise. La plage de chauffage doit être déterminée en fonction du degré de déformation : lorsque la protubérance est importante et que la surface est grande, le point de chauffage doit être plus grand (environ 20-30 mm de diamètre) ; lorsque le degré de rétrécissement est plus léger et que la surface est plus petite, le point de chauffage doit être plus petit (environ 10-15 mm de diamètre).

2) Après le chauffage, frapper rapidement la zone autour du point de chauffe avec un marteau en bois, puis frapper le point de chauffe, et lors de la frappe, utiliser une plaque d'appui pour soutenir la pièce à usiner comme il convient. Une fois que les coups de marteau en bois ont cessé, refroidir rapidement le point de chauffe avec de l'eau, puis l'aplatir doucement avec un marteau ou un marteau à tôle.

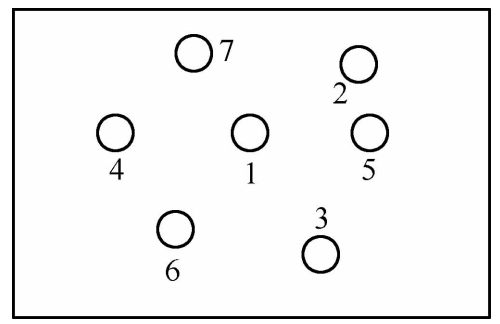

3) Si un léger rétrécissement ne résout pas le problème, chauffer et frapper la zone déformée point par point dans la séquence indiquée à la figure 3-29 jusqu'à ce qu'elle soit corrigée.

Lors de la correction par chauffage à la flamme, il convient de faire preuve de prudence. Si cela peut être évité, essayez de ne pas utiliser le chauffage à la flamme dans la mesure du possible afin d'éviter les effets secondaires. Lors du chauffage, la buse de soudage doit être verticale et légèrement enfoncée, afin que le chauffage soit rapide et que la chaleur ne soit pas facilement dispersée, ce qui permet d'obtenir une efficacité significative.

Il faut cependant veiller à ne pas faire fondre ou brûler la tôle. L'ampleur du retrait doit être appropriée et un retrait excessif doit être évité. Lors de l'aplatissement par frappe, il convient de procéder avec modération et d'éviter toute force excessive afin d'empêcher la tôle de devenir cassante et de se fracturer.

V. Méthode de soutien à l'intérieur du cadre

Les composants en tôle avec des structures cylindriques ou en forme de boîte peuvent subir une dépression locale sur la surface lorsqu'ils sont soumis à un impact externe ou à une collision. Dans de tels cas, la méthode de soutien interne de l'armature peut être utilisée pour réparer la zone déprimée, en la faisant remonter, puis en la martelant pour l'aplanir.

Le processus spécifique consiste à placer un cric hydraulique (ou un cric à vis) sous la zone déprimée à l'intérieur de l'armature (tonneau cylindrique ou boîte carrée), la tête du cric étant alignée sur le point le plus bas de la dépression. La base du cric est fixée sur la base de l'armature.

Si la charpente est trop haute et que le cric ne peut atteindre la zone déprimée, des blocs de bois ou des plaques de fer peuvent être placés sur la base de la charpente pour stabiliser et fixer la base du cric hydraulique sur les blocs, puis le cric est serré. Ensuite, un levier est utilisé pour actionner le cric hydraulique, en soulevant progressivement la tête du cric vers le haut jusqu'à ce que la dépression soit soulevée.

Si la tôle est trop épaisse et difficile à soulever, la soudure oxyacétylénique peut être utilisée pour chauffer la zone autour de la dépression. Tout en chauffant, le vérin hydraulique est progressivement levé jusqu'à ce que la dépression s'élève légèrement au-dessus de la zone environnante. Ensuite, le vérin est retiré et une plaque d'appui est placée sous la dépression, tandis qu'un marteau est utilisé par le haut jusqu'à ce que la surface soit aplatie.

Pour la correction latérale, un vérin à vis peut être utilisé avec une méthode similaire, mais la correction est effectuée verticalement, ce qui en fait une correction d'extrusion latérale.

VI. Méthode de soudage et d'extraction des boulons

La méthode de soudage et d'extraction des boulons est principalement utilisée pour les composants cylindriques ou en forme de boîte. Lorsque ces composants subissent un effondrement local en raison d'un impact externe ou d'une collision, et qu'il n'est pas possible d'y remédier par martelage, la méthode de soudage et d'extraction des boulons peut être employée.

Le processus opérationnel spécifique est le suivant :

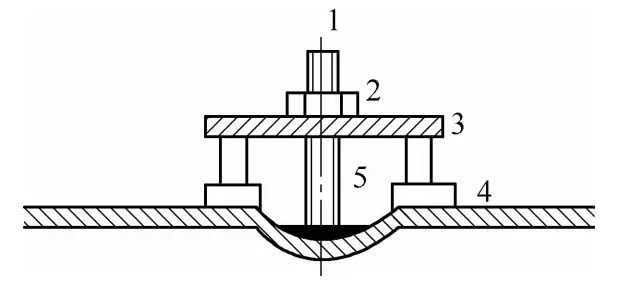

1) Préparer un boulon long à haute résistance, deux blocs d'écartement et une plaque de pression perforée.

2) Souder la tête du boulon à haute résistance au point le plus bas de la zone affaissée. Placer les deux blocs d'espacement de chaque côté du boulon au-dessus de la zone affaissée. Visser la plaque de pression perforée sur le boulon à haute résistance, puis serrer l'écrou à haute résistance pour rapprocher la plaque de pression des blocs d'écartement.

Serrez continuellement l'écrou pour soulever la zone affaissée vers le boulon. Serrer l'écrou jusqu'à ce que la zone affaissée soit retirée et légèrement surélevée par rapport à la surface environnante. Retirer la plaque de pression et les blocs d'écartement, couper le boulon à haute résistance soudé dans la zone affaissée, puis utiliser un marteau pour corriger la zone affaissée.

Lors de l'utilisation du marteau, une plaque de soutien en fer peut être placée sous le marteau. Si la plaque est trop épaisse et ne peut être retirée uniquement en serrant l'écrou, il est possible d'utiliser la soudure oxyacétylénique pour chauffer la zone environnante de l'effondrement, puis de serrer l'écrou jusqu'à ce que la zone effondrée soit retirée.

1 - Tige de boulon 2 - Écrou 3 - Plaque de pression 4 - Entretoise 5 - Zone de chauffage