En termes de procédés de soudage, les robots de soudage les plus utilisés actuellement sont les robots de soudage à l'arc, les robots de soudage par points et les robots de soudage au laser. Le robot de soudage par points fait référence à un robot industriel utilisé pour des opérations automatisées de soudage par points, ou peut être interprété comme un type de robot industriel équipé de pinces de soudage par points.

Spécifications techniques du robot de soudage par points

Caractéristiques techniques du corps principal du robot

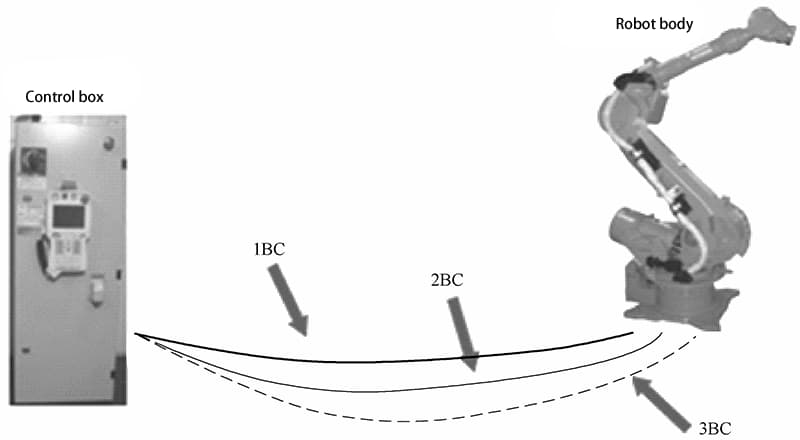

Si l'on prend l'exemple du robot de soudage par points à 6 axes de Yaskawa avec une charge utile de 165 kg, l'aspect extérieur du robot est illustré à la figure 2-1 (voir le CD vidéo d'accompagnement - (1) Robot Production Process).

Étant donné que, dans la pratique, le robot est presque entièrement utilisé pour effectuer soudage par points En raison de la fréquence des opérations de démarrage et d'arrêt du couple à des intervalles de 30 à 50 mm, il atteint rarement sa vitesse maximale pendant le mouvement. Par conséquent, l'amélioration des performances des démarrages et arrêts fréquents et de courte durée du couple dans le temps le plus court possible est un objectif clé pour le robot.

Afin d'augmenter l'accélération et la décélération, le poids du bras a été réduit dans la conception et le couple de sortie du système d'entraînement a été augmenté. Parallèlement, afin de réduire le temps de latence et d'obtenir une grande précision de positionnement statique, ce modèle utilise des réducteurs à faible inertie et à grande rigidité, ainsi que des servomoteurs sans balais de grande puissance.

L'adoption de mesures telles que la compensation par anticipation et les observateurs d'état dans le circuit de commande a permis d'améliorer considérablement les performances de la commande et de réduire le temps de positionnement pour un mouvement de 50 mm sur une courte distance à 0,4 seconde. Les spécifications techniques du corps principal du robot de soudage par points articulé MOTOMAN ES165D couramment utilisé sont répertoriées dans le tableau 2-1.

Le système de contrôle du robot de soudage par points se compose de la section de contrôle du corps principal et de la section de contrôle du soudage. La section de commande du corps principal est principalement constituée d'une boîte à boutons, d'une armoire de commande et d'un bras robotisé.

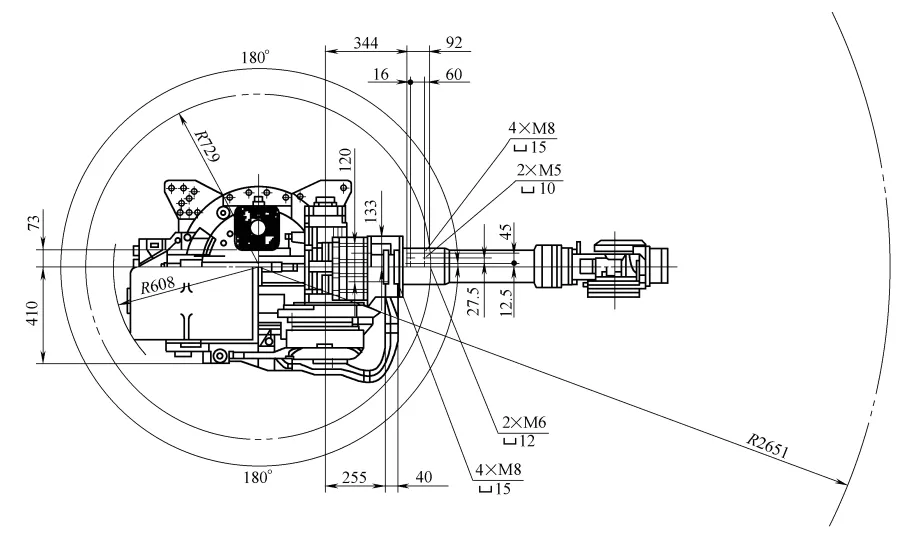

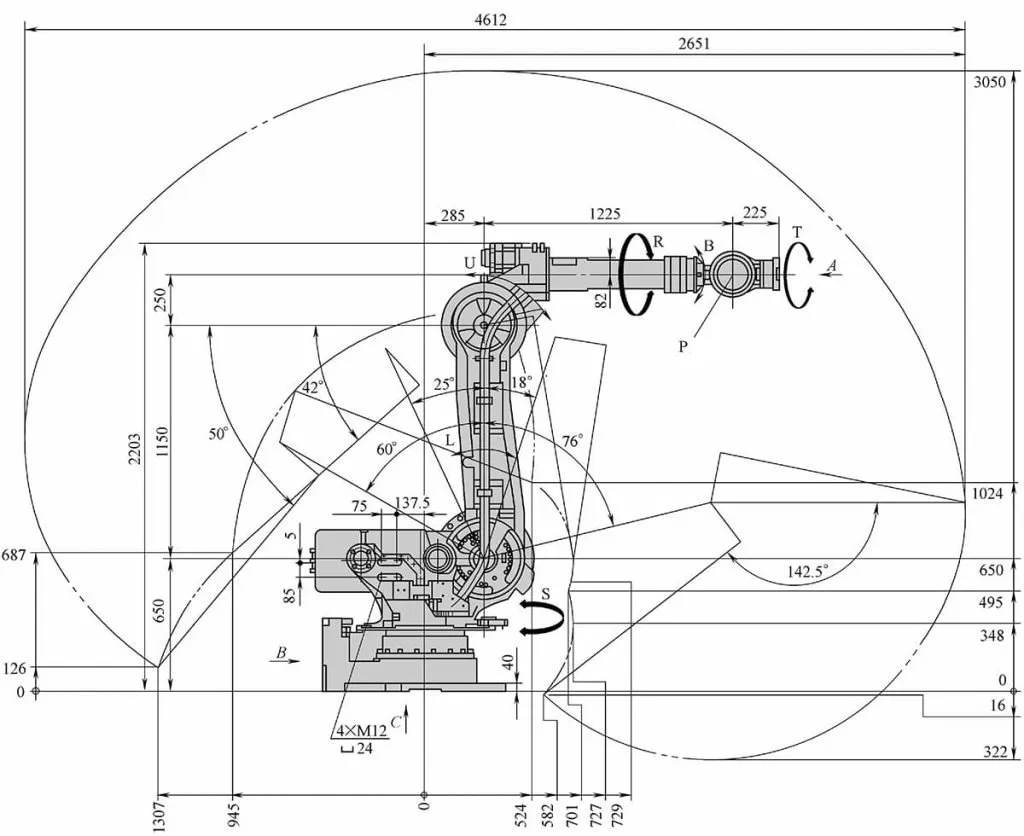

Outre le temps de pression de la pince de soudage et la commutation du programme, la section de contrôle du soudage contrôle le courant de soudage en modifiant l'angle de conduction du thyristor du circuit principal. La gamme de mouvements du bras YRES0165DA00 du corps principal du robot est illustrée dans la vue de dessus de la figure 2-2.

Tableau 2-1 : Caractéristiques techniques du robot articulé de soudage par points MOTOMAN-ES165D

| Nom | MOTOMAN ES165D | |

| Type | YR-ES0165DA00 | |

| Structure | Type multi-articulation verticale (6 degrés de liberté) | |

| Charge utile | 165 kg (151,5 kg) * 3 | |

| Répétabilité *1 | ±0,2 mm | |

| Amplitude des mouvements | Axe S (rotation) | -180°~+180° |

| Axe L (bras inférieur) | -60°~+76° | |

| Axe U (bras supérieur) | -142.5°~+230° | |

| Axe R (rotation du poignet) | -360°~+360°(-205°~+205°)*3 | |

| Axe B (balancement du poignet) | -130°~+130°(-120°~+120°)*3 | |

| Axe T (torsion du poignet) | -360°~+360°(-180°~+180°)*3 | |

| Vitesse maximale | Axe S (rotation) | 1,92rad/s,110°/s |

| Axe L (bras inférieur) | 1,92rad/s,110°/s | |

| Axe U (bras supérieur) | 1,92rad/s,110°/s | |

| Axe R (rotation du poignet) | 3,05rad/s,175°/s | |

| Axe B (balancement du poignet) | 2,62rad/s,150°/s | |

| Axe T (torsion du poignet) | 4.19rad/s,240°/s | |

| Moment d'inertie admissible (GD²/4) | Axe R (rotation du poignet) | 921N m(868N m)*3 |

| Axe B (balancement du poignet) | 921N m( 868N m)*3 | |

| Axe T (torsion du poignet) | 490N m | |

| Moment inertiel admissible | Axe R (rotation du poignet) | 85kg - m²(83kg - m²) *3 |

| Axe B (balancement du poignet) | 85kg m²(83kg m²)*3 | |

| Axe T (torsion du poignet) | 45kg - m2 | |

| Poids du robot | 1100KG | |

| Environnement d'installation | Température | 0° à +45 |

| Humidité | 20% à 80% RH (sans condensation) | |

| Vibrations | Inférieur à 4,9 m/s2 | |

| Autres | 1. tenir à l'écart des gaz ou liquides corrosifs, des gaz inflammables et des produits chimiques. 2. maintenir l'environnement à l'abri de l'eau, de l'huile et de la poussière 3. se tenir à l'écart des sources de bruit électrique | |

| Capacité de puissance *2 | 5,0kV A | |

La vue latérale de la plage de mouvement du bras du corps du robot YRES0165DA00 est illustrée à la Figure 2-3.

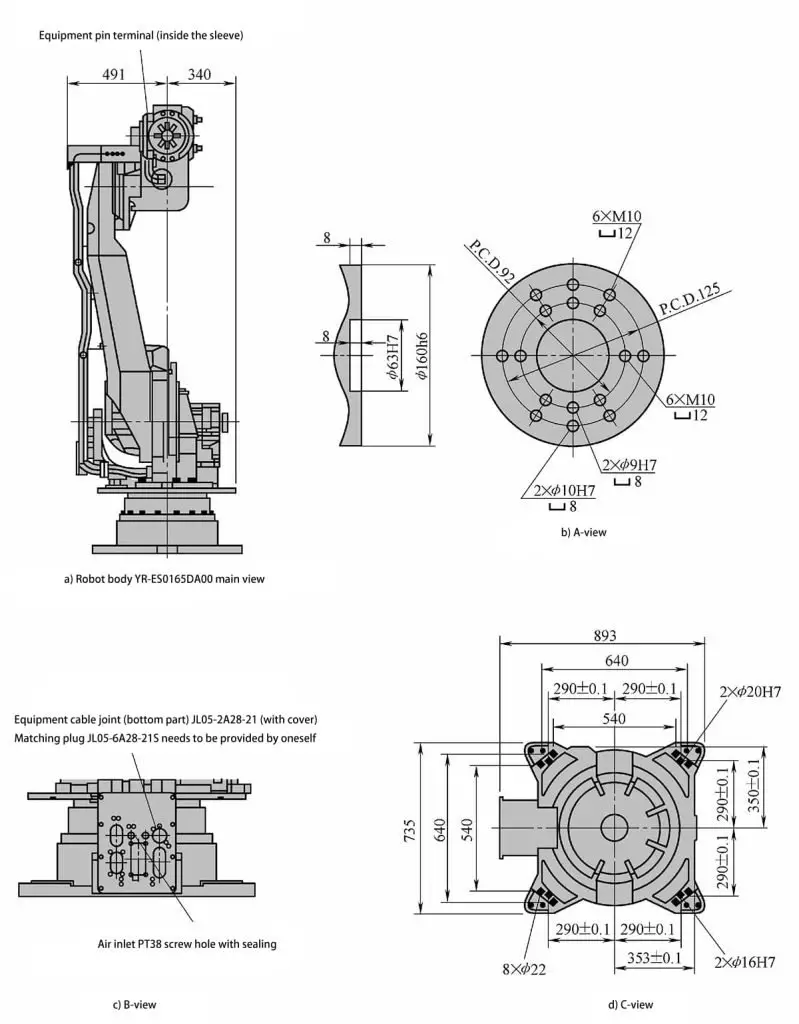

La vue de face du corps du robot YRES0165DA00 et les vues partielles des directions A, B et C sont illustrées à la Figure 2-4.

Le système de commande du robot

Armoire de commande de robot

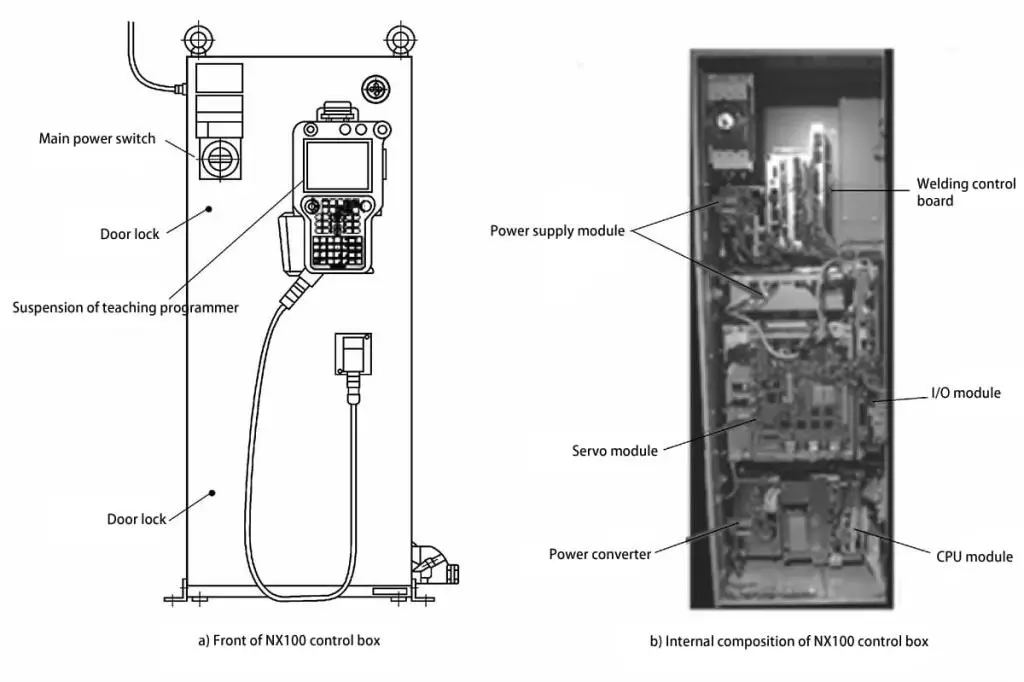

L'avant et la structure interne de l'armoire de commande du robot NX100 sont illustrés à la Figure 2-5.

Dans la figure 2-5, le module d'alimentation comprend l'unité d'alimentation principale ; la carte de commande de soudage comprend la base de données de soudage de l'unité I/F et le stockage du programme ; le module servo comprend le circuit d'entraînement d'amplification du fonctionnement du servo ; le convertisseur de puissance alimente les unités de l'armoire de commande ; le module E/S contient les circuits d'entrée/sortie et les interfaces ; le module CPU comprend la carte de commande, le fond de panier, la carte de contrôle de la synchronisation et l'alimentation de commande.

Pour ouvrir la porte de l'armoire de commande, la poignée de l'interrupteur doit être placée sur OFF. Ensuite, utilisez un tournevis à fente pour tourner la serrure de la porte (il y a deux serrures sur la porte - dans le sens des aiguilles d'une montre pour déverrouiller, dans le sens inverse des aiguilles d'une montre pour verrouiller). Lors de l'ouverture de la porte, tenez la porte et utilisez le tournevis à fente pour tourner la serrure de la porte. Après avoir fermé la porte, si vous entendez un "clic", c'est que la porte est bien verrouillée.

Transmission du signal de commande du robot

Le corps du robot de soudage est connecté au boîtier de commande via des câbles 1BC, 2BC et 3BC pour transmettre les signaux de retour du codeur et les signaux d'entraînement du servomoteur du robot, comme le montre la Figure 2-6.

Fonctions de base des robots de soudage par points

Mouvements fluides et grande précision de positionnement

Par rapport aux robots de soudage à l'arc, le soudage par points impose des exigences moins strictes au robot utilisé. En effet, le soudage par points ne nécessite qu'un contrôle point par point et il n'y a pas d'exigences strictes concernant la trajectoire de déplacement de la pince à souder entre les points.

C'est également la raison pour laquelle les robots n'étaient initialement utilisés que pour le soudage par points. Les robots de soudage par points doivent non seulement disposer d'une capacité de charge suffisante, mais aussi se déplacer rapidement et en douceur entre les points, avec un positionnement précis, afin de réduire le temps de déplacement et d'améliorer l'efficacité du travail.

Vitesse de déplacement rapide, forte capacité de charge et grande amplitude de mouvement

La charge requise pour les robots de soudage par points dépend du type de pince à souder utilisé. Pour les pinces à souder utilisées pour la séparation des transformateurs, une charge de 30,5 kg est suffisante. Cependant, ces pinces sont limitées par la longueur du câble secondaire principal, ce qui entraîne une perte d'énergie et rend difficile l'extension des pinces par le robot pour le soudage interne des pièces.

En outre, le câble oscille constamment en fonction des mouvements du robot, ce qui l'endommage rapidement. C'est pourquoi les applications modernes utilisent souvent des pinces à souder intégrées, dont le poids avoisine généralement les 10 kg.

Étant donné que le robot doit avoir une capacité de charge suffisante pour déplacer rapidement les pinces à souder vers les positions spatiales pour le soudage, des robots robustes ayant une capacité de charge de 100 à 165 kg sont généralement sélectionnés.

Pour répondre à l'exigence de déplacement rapide sur de courtes distances de la pince à souder pendant le soudage par points en continu, de nouveaux robots robustes ont été équipés de la capacité d'effectuer un déplacement de 50 mm en 0,3 seconde. Les performances des moteurs, la vitesse de traitement des micro-ordinateurs et les algorithmes sont donc soumis à des exigences plus élevées.

Par conséquent, les robots de soudage par points doivent avoir des performances stables, une grande amplitude de mouvement, une vitesse de déplacement rapide et une forte capacité de charge. La qualité du soudage doit être nettement supérieure, ce qui contribue à améliorer la productivité des opérations de soudage par points.

Interfaces pour la communication avec des dispositifs externes

Les robots de soudage par points sont équipés d'interfaces de communication avec des dispositifs externes, ce qui leur permet de recevoir des ordres de commande de contrôleurs de niveau supérieur et d'ordinateurs de gestion. Par conséquent, sous le contrôle de l'ordinateur principal, plusieurs robots de soudage par points peuvent être configurés pour former un système de production de soudage par points flexible.

Pince à souder par points

Classification et structure des pinces à souder par points

Aperçu des pinces à souder par points

En tant qu'outil exécutif du robot, la pince à souder par points impose des contraintes importantes à l'utilisation du robot. Si la sélection n'est pas raisonnable, elle affectera directement l'efficacité opérationnelle et l'accessibilité du robot, ce qui constituera une menace importante pour la sécurité des opérations du robot.

La conception des pinces robotisées pour le soudage par points doit répondre aux exigences de production et d'exploitation en fonction des besoins de production et des caractéristiques d'exploitation. En raison des nombreuses différences entre les opérations robotisées et les opérations manuelles traditionnelles, il existe des contrastes importants entre les deux, comme le montre le tableau 2-2.

Tableau 2-2 : Comparaison des caractéristiques du pistolet de soudage par points manuel et du pistolet de soudage par points robotisé

| Pistolet de soudage par points à fonctionnement manuel | Pistolet de soudage par points robotisé |

| Pas très strict sur le poids du pistolet de soudage par points | Le pistolet de soudage par points est monté sur le robot, et chaque robot a une charge nominale, ce qui impose des exigences strictes quant au poids du pistolet de soudage par points. |

| S'appuie fortement sur l'intelligence humaine pour traiter les différentes questions | Fonctionne strictement selon le programme, avec la capacité de gérer des problèmes tels que les différentes positions des pièces à usiner et des échantillons ; le pistolet de soudage doit donc être doté d'une fonction de compensation automatique pour assurer le suivi automatique du travail. |

| Ne nécessite pas de tenir compte de la position relative entre le pistolet de soudage et l'opérateur | Pendant les processus de déplacement, de rotation, de positionnement et de retour du robot, afin d'éviter les collisions avec des pièces ou d'autres dispositifs, le pistolet de soudage par points doit se trouver dans une position fixe pendant son déplacement, d'où la nécessité d'un mécanisme de limitation dans la conception du pistolet de soudage par points. |

| Les actions du pistolet de soudage par points sont contrôlées par une personne et ne nécessitent pas la prise en compte d'un signal. | Le pistolet de soudage par points robotisé fonctionne selon le programme et une commande doit être émise à la fin de chaque action ; le pistolet de soudage par points doit donc être contrôlé par des signaux |

Classification des pistolets de soudage par points

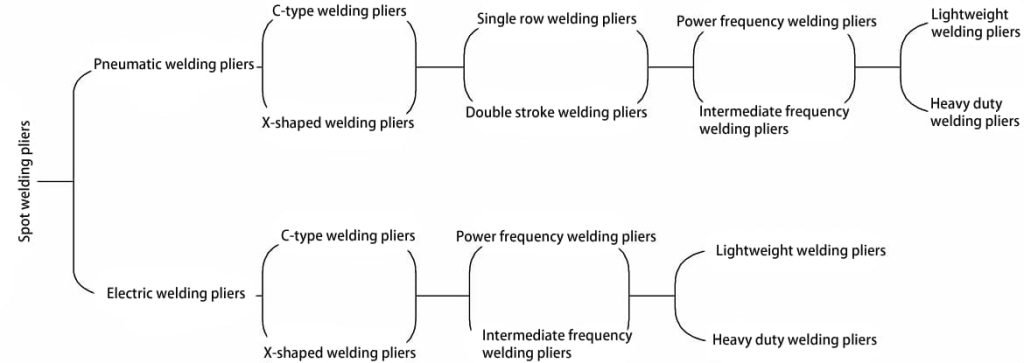

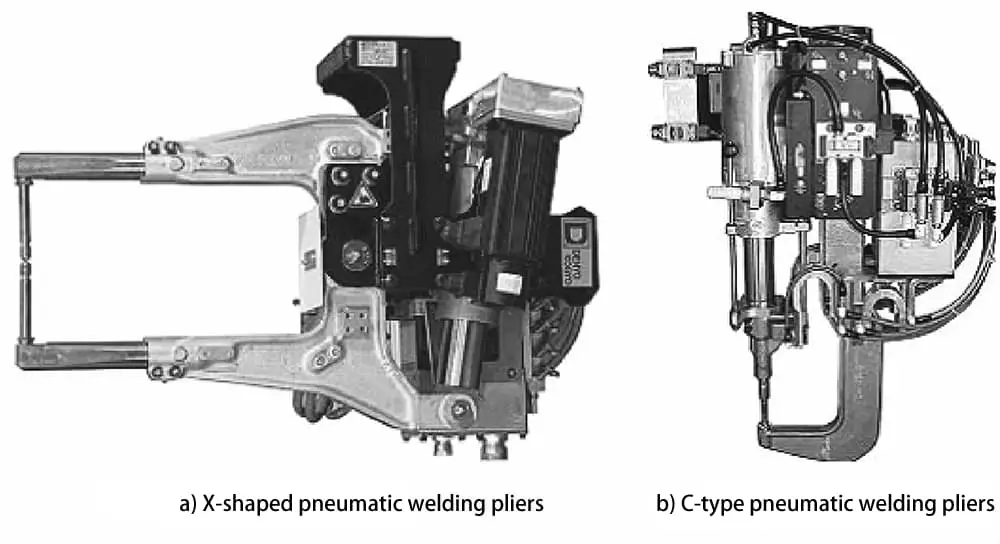

(1) Selon la forme de la structure, les pistolets de soudage par points peuvent être divisés en pistolets de soudage de type C et pistolets de soudage de type X.

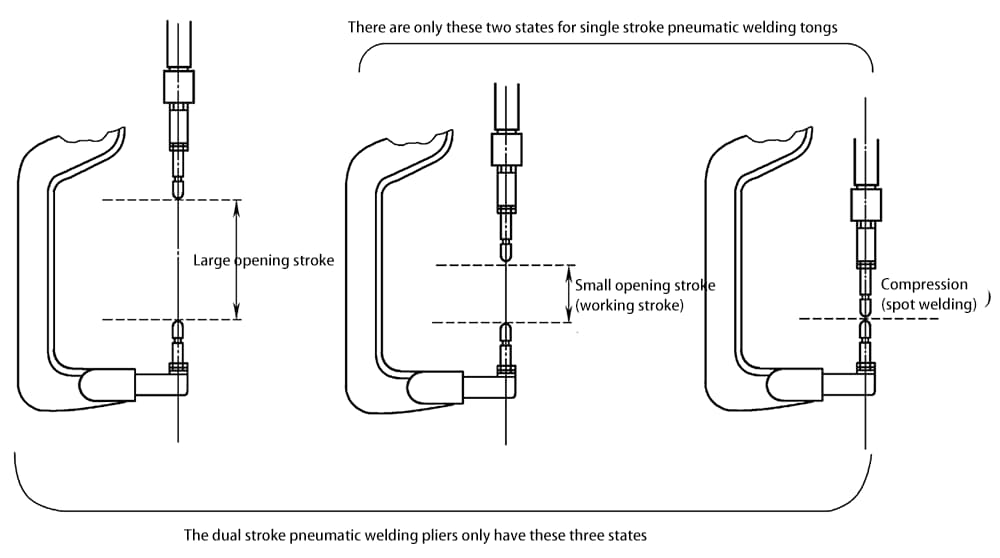

(2) En fonction de la course du pistolet de soudage par points, on distingue les pistolets à simple course et les pistolets à double course.

(3) En fonction de la méthode de pressurisation, les pistolets de soudage par points peuvent être classés en pistolets de soudage pneumatiques et pistolets de soudage électriques.

(4) Selon le type de transformateur de pistolet de soudage par points, on distingue les pistolets de soudage à fréquence industrielle et les pistolets de soudage à moyenne fréquence.

(5) En fonction de la force de pressurisation du pistolet de soudage par points, on distingue les pistolets de soudage légers et les pistolets de soudage lourds. En général, les pistolets de soudage par points dont la pression de l'électrode est supérieure à 450 kg sont appelés pistolets de soudage pour travaux lourds, tandis que ceux dont la pression est inférieure à 450 kg sont appelés pistolets de soudage pour travaux légers.

En résumé, la classification des pistolets de soudage par points est présentée à la figure 2-7.

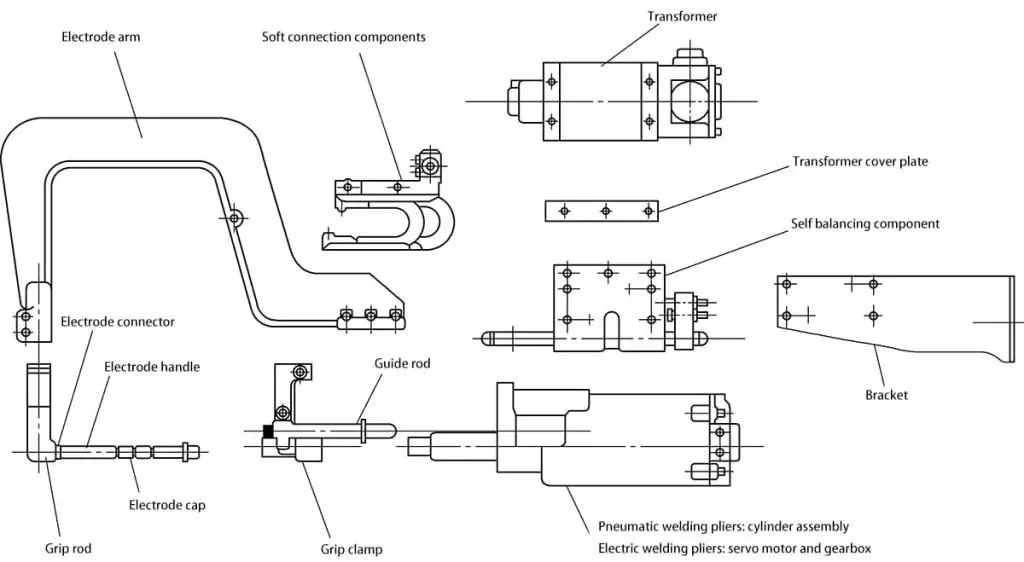

Structure et noms des composants des électrodes de soudage par points

1) Électrode de soudage de type C

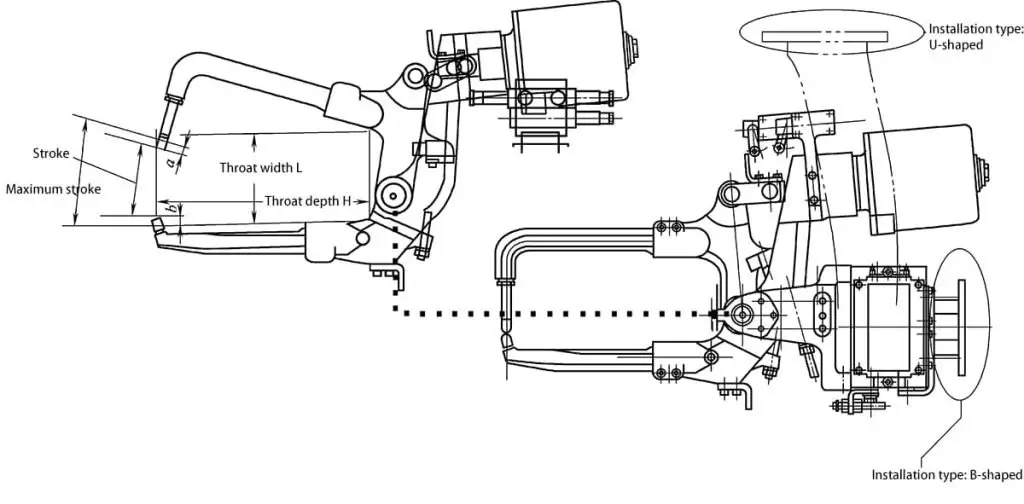

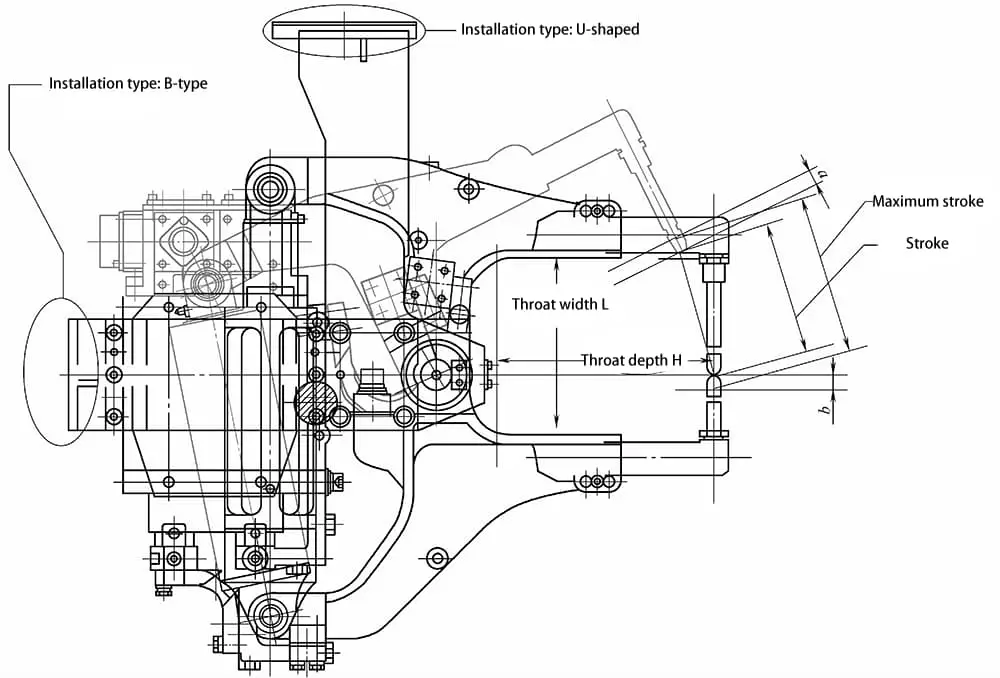

En fonction de la position de soudage, l'électrode de soudage de type C est principalement utilisée pour le soudage par points dans des positions inclinées verticales et quasi-verticales. La structure et les noms des composants de l'électrode de soudage de type C sont illustrés à la Figure 2-8.

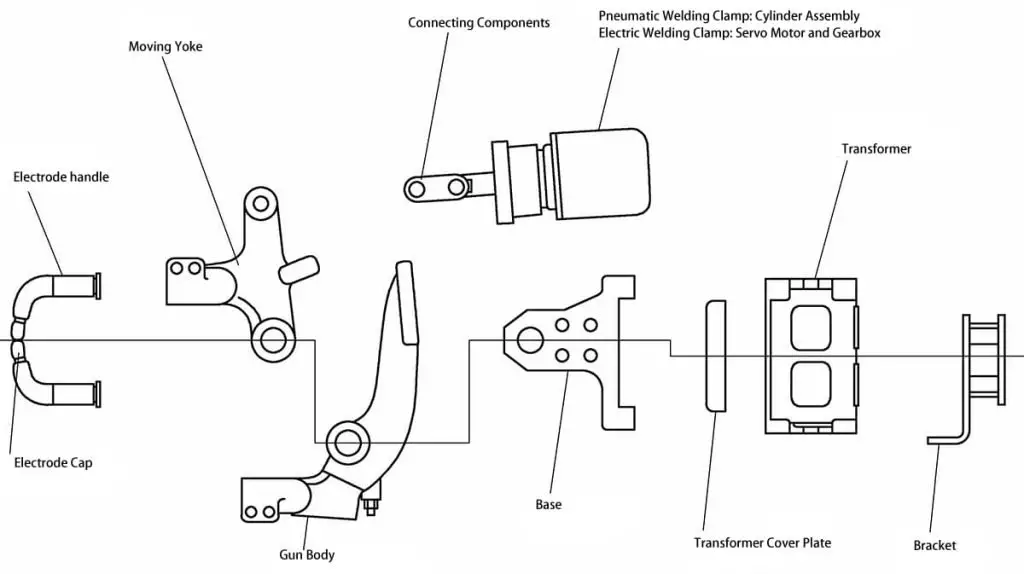

(2) Électrode de soudage de type X

L'électrode de soudage de type X est principalement utilisée pour le soudage par points dans des positions inclinées horizontales et quasi-horizontales. La structure et les noms des composants de l'électrode de soudage de type X sont illustrés à la figure 2-9.

La forme structurelle générale des électrodes de soudage par points nécessite une conception spéciale du corps de l'électrode basée sur les caractéristiques spécifiques des positions de soudage par points dans les applications pratiques. Ce n'est qu'ainsi que l'électrode de soudage peut atteindre la position du point de soudage.

Figure 2-9 Structure et noms des composants de l'électrode de soudage de type X

Spécifications techniques des électrodes de soudage par points

Paramètres techniques de l'électrode de soudage pneumatique de type C

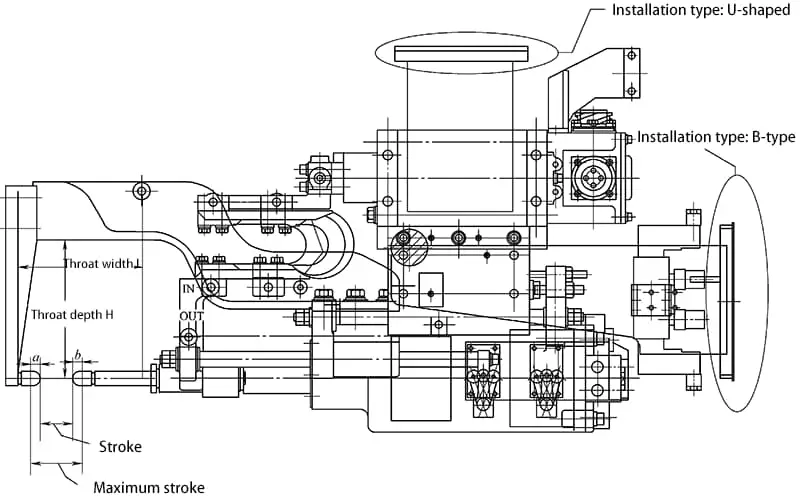

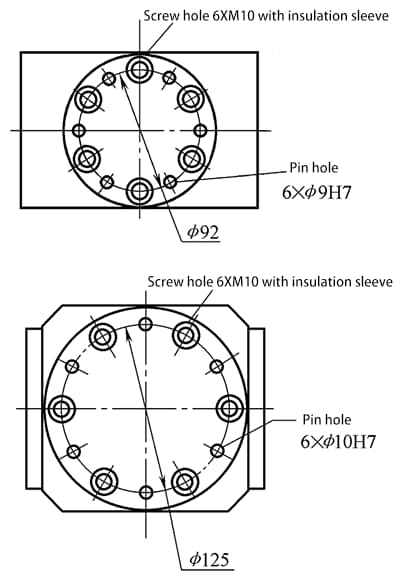

1) Le schéma de la structure de l'électrode de soudage pneumatique de type C est illustré à la figure 2-10.

2) Les paramètres de sélection de l'électrode de soudage pneumatique de type C sont indiqués dans le tableau 2-3.

Note : a et b représentent les exigences de course causées par les électrodes. La course maximale comprend non seulement a + b mais aussi la demande accrue causée par la déviation de la poignée de l'électrode.

Tableau 2-3 Paramètres de sélection de l'électrode de soudage pneumatique de type C

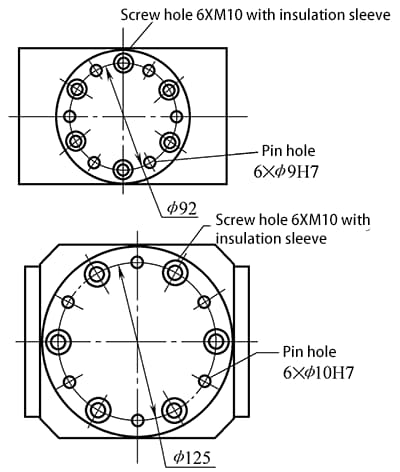

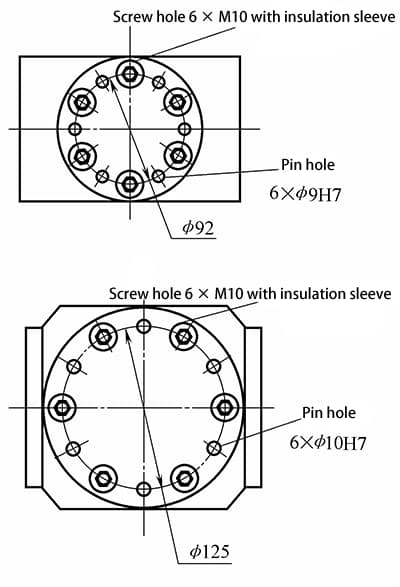

| Spécifications techniques de base | Contenu | Les robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD et MOTOMAN-ES200RD sont compatibles avec deux types de brides de pince à souder : | |

| Type de pince à souder | Pince à souder pneumatique de type C | ||

| Corps de la pince à souder | Profondeur de la gorge H/mm | ||

| Largeur de la gorge H/mm | |||

| Course /mm | |||

| Course maximale /mm | |||

| Force de serrage maximale /kgf | |||

| Transformateur | Type (fréquence linéaire ou moyenne) | ||

| Capacité/kVA | |||

| Courant maximum | |||

| Type de course de la pince | Simple course | ||

| Deux temps | |||

| *Remarque : si l'on utilise une pince à souder à double course, la petite course d'ouverture /mm | |||

| Configuration du montage de la pince à souder sur le robot | |||

Spécifications techniques de la pince de soudage électrique de type C

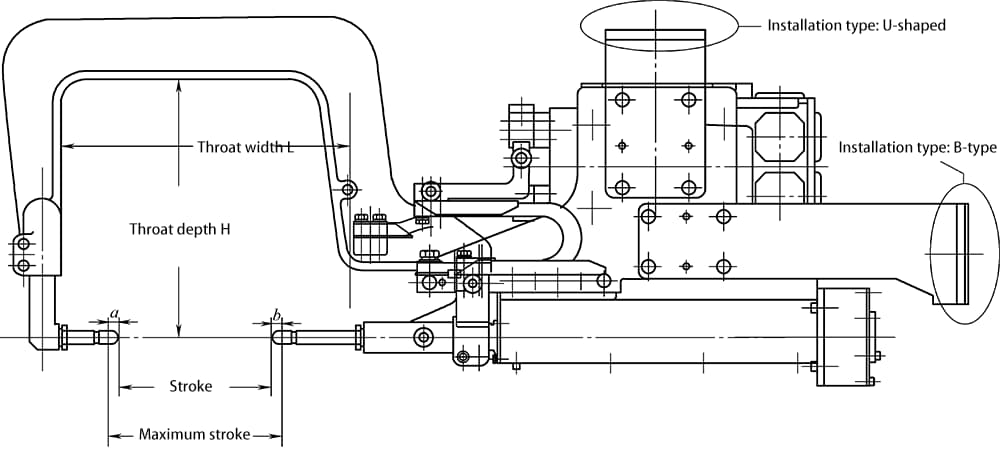

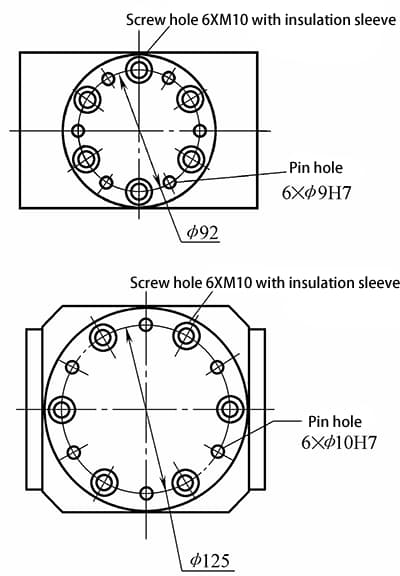

1) Le schéma de la structure de la pince de soudage électrique de type C est illustré à la figure 2-11.

2) Se référer au tableau 2-4 pour les paramètres de sélection de la pince de soudage électrique de type C.

Note : a et b représentent les exigences de course causées par l'électrode, la course maximale inclut l'augmentation de la demande causée par la flexion du porte-électrode en plus de a+b.

Tableau 2-4 Paramètres de sélection de la pince de soudage électrique de type C

| Spécifications techniques de base | Contenu | Les robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD et MOTOMAN-ES200RD sont compatibles avec deux types de brides de pince à souder : | |

| Type de pince à souder | Pince de soudage servo en C | ||

| Corps de la pince à souder | Profondeur de la gorge H/mm | ||

| Largeur de la gorge H/mm | |||

| Course /mm | |||

| Course maximale /mm | |||

| Force de serrage maximale /kgf | |||

| Transformateur | Type (fréquence linéaire ou moyenne) | ||

| Capacité/kVA | |||

| Courant maximum | |||

| Numéro de modèle du servomoteur | |||

| Configuration du montage de la pince à souder sur le robot | |||

Les spécifications techniques de la pince à souder pneumatique de type X sont les suivantes :

1) Le schéma de la pince à souder pneumatique de type X est illustré à la figure 2-12.

2) Les paramètres de sélection de la pince à souder pneumatique de type X sont indiqués dans le tableau 2-5.

Note : "a" et "b" représentent les exigences de course causées par les électrodes, et la course maximale inclut la demande causée par la déflexion du porte-électrode en plus de "a" et "b".

Tableau 2-5 : Paramètres de sélection de la pince à souder pneumatique de type X

| Spécifications techniques de base | Contenu | Les corps des robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD et MOTOMAN-ES200RD sont compatibles avec deux types de brides de torche de soudage. | |

| Type de pince à souder | Pince à souder pneumatique en X | ||

| Corps de la pince à souder | Profondeur de la gorge H/mm | ||

| Largeur de la gorge H/mm | |||

| Course /mm | |||

| Course maximale /mm | |||

| Force de serrage maximale /kgf | |||

| Transformateur | Type (fréquence linéaire ou moyenne) | ||

| Capacité/kVA | |||

| Courant maximum | |||

| Type de course de la pince | |||

| *Remarque : si l'on utilise une pince à souder à double course, la petite course d'ouverture /mm | |||

| Configuration du montage de la pince à souder sur le robot | |||

Les spécifications techniques de la pince à souder électrique de type X sont les suivantes :

1) Le schéma de la pince à souder électrique de type X est illustré à la figure 2-13.

2) Les paramètres de sélection de la pince à souder électrique de type X sont indiqués dans le tableau 2-6.

Note : "a" et "b" représentent les exigences de course causées par les électrodes, et la course maximale inclut la demande causée par la déflexion du porte-électrode en plus de "a" et "b".''

Tableau 2-6 : Paramètres de sélection de la pince à souder électrique de type X

| Spécifications techniques de base | Contenu | Les corps des robots MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD et MOTOMAN-ES200RD sont compatibles avec deux types de brides de torche de soudage. | |

| Type de pince à souder | Pince à souder servo de type X | ||

| Corps de la pince à souder | Profondeur de la gorge H/mm | ||

| Largeur de la gorge H/mm | |||

| Course /mm | |||

| Course maximale /mm | |||

| Force de serrage maximale /kgf | |||

| Transformateur | Type (fréquence linéaire ou moyenne) | ||

| Capacité/kVA | |||

| Courant maximum | |||

| Numéro de modèle du servomoteur | |||

| Configuration du montage de la pince à souder sur le robot | |||

Les illustrations physiques de la pince à souder pneumatique de type X et de la pince à souder pneumatique de type C sont présentées dans la figure 2-14 ci-dessus.

Sélection des pinces de soudage par points

Qu'il s'agisse d'une pince de soudage par points à suspension manuelle ou d'une pince de soudage par points robotisée, le processus de commande doit répondre à des exigences spécifiques. Elle doit être conforme aux spécifications de soudage requises par la pièce à souder. Les principes de base sont les suivants :

1) Déterminer le courant de court-circuit maximal et la pression maximale des électrodes de la pince de soudage en fonction de l'épaisseur de la pièce et du matériau.

2) En fonction de la forme de la pièce et de la position des points de soudure sur la pièce, déterminer la profondeur et la largeur de la gorge, le porte-électrode, la course maximale, la course de travail, etc. du corps de la pince de soudage.

3) En fonction de la répartition de tous les points de soudure sur la pièce, déterminez le type de pince de soudage. Il existe généralement quatre types de pinces à souder : la pince à souder en C à simple action, la pince à souder en C à double action, la pince à souder en X à simple action et la pince à souder en X à double action.

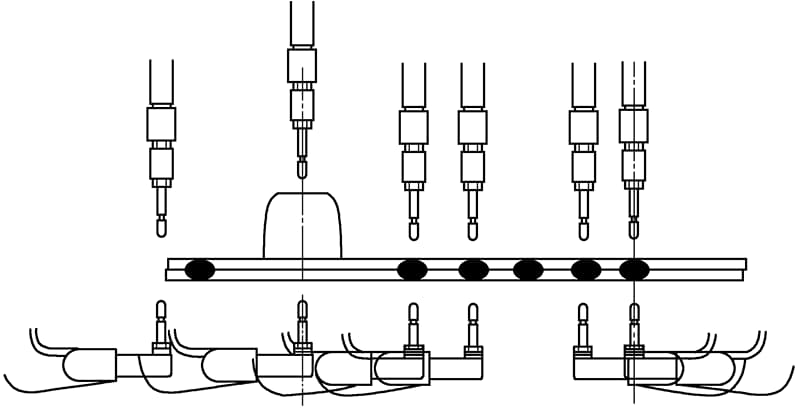

Dans ces conditions, il est important de réduire autant que possible le poids de la pince à souder. Pour le soudage par points en suspension, cela permet de réduire l'intensité du travail des opérateurs. Pour le soudage par points robotisé, il est possible de choisir un robot à faible charge, ce qui améliore l'efficacité de la production. En fonction de la taille et de la position de soudage de la pièce, sélectionnez des pinces de soudage à grand écart et des pinces de soudage à petit écart, comme le montre la figure 2-15.

Choisissez les pinces à souder pneumatiques à simple action et les pinces à souder pneumatiques à double action en fonction des exigences du processus, comme le montre la figure 2-16.

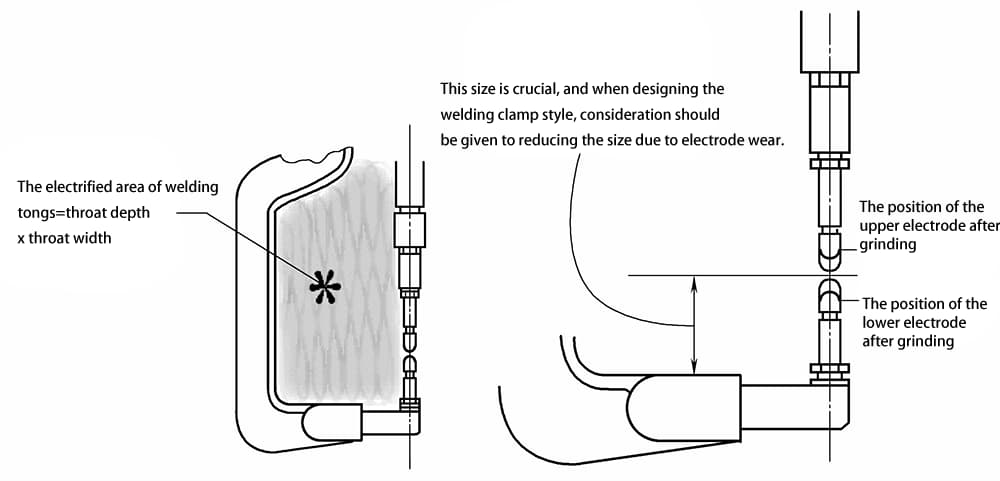

La surface sous tension de la pince de soudage = profondeur de la gorge × largeur de la gorge. Plus cette zone est grande, plus l'inductance générée pendant le soudage est forte, ce qui rend la sortie du courant plus difficile. Dans ce cas, il est typique d'utiliser un transformateur de puissance plus élevée ou d'employer un transformateur inverseur pour la sortie du courant. Choisir la taille de la pince de soudage en fonction de l'usure de l'électrode, comme le montre la figure 2-17.

a) Pince à souder pneumatique de type X

b) Pince à souder pneumatique de type C

Système de robot de soudage par points

Composition du système de robot de soudage par points

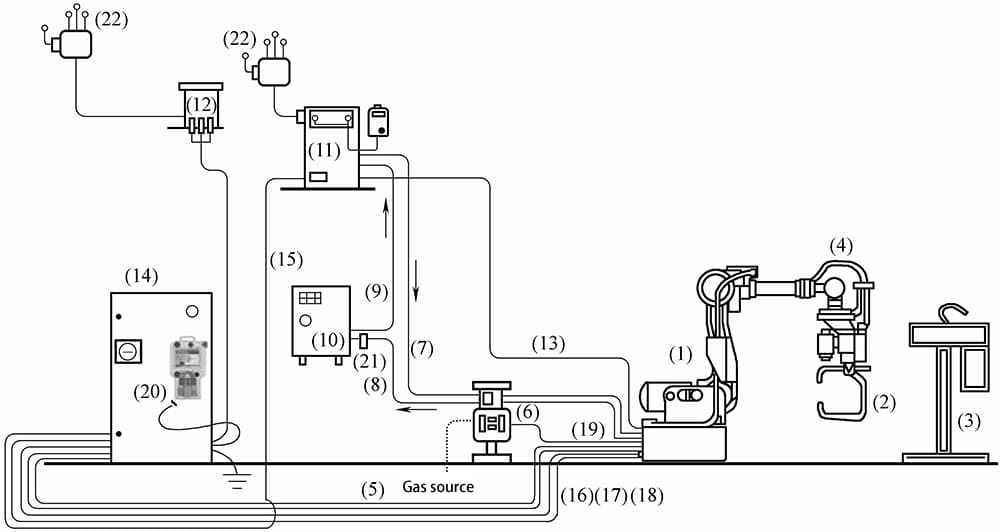

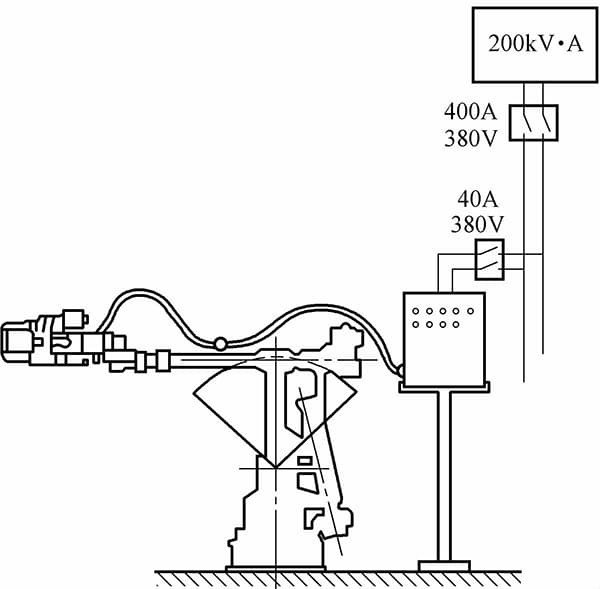

Les robots de soudage par points sont généralement constitués du corps du robot, du dispositif de commande du robot, du boîtier d'apprentissage, de la pince de soudage par points et du système de soudage, comme le montre la Figure 2-18.Les noms de chaque composant de la Figure 2-18 sont indiqués dans le Tableau 2-7.

Tableau 2-7 Noms des différents composants du système de robot de soudage par points

| Nombre | Nom | Nombre | Nom |

| 1 | Corps du robot (ES165D/ES200D)★ | 12 | Robot Transformer★ |

| 2 | Pince à souder par points servo/pneumatique | 13 | Pince Câble d'alimentation☆ |

| 3 | Machine à meuler les électrodes | 14 | Armoire de commande de robot (DX100)★ |

| 4 | Câble de l'unité de poignet (GISO) | 15 | Câble d'instruction pour le soudage par points (I/F)◇ |

| 5 | Pince (pneumatique/servo) Câble de commande SI | 16 | Câble d'alimentation du robot 2BC★ |

| 6 | Assemblage de tuyaux air/eau☆ | 17 | Câble d'alimentation du robot 3BC★ |

| 7 | Pince Tuyau d'eau de refroidissement◇ | 18 | Câble de commande du robot 1BC★ |

| 8 | Pince Tuyau de retour d'eau◇ | 19 | Pince Tuyau d'entrée d'air☆ |

| 9 | Boîte de contrôle de soudage par points Conduite d'eau de refroidissement | 20 | Pendentif d'apprentissage pour robot (PP)★ |

| 10 | Chiller☆ | 21 | Interrupteur de débit d'eau de refroidissement☆ |

| 11 | Boîte de contrôle pour le soudage par points | 22 | Alimentation électrique |

Les fonctions de chaque composant du système de robot de soudage par points sont classées dans le tableau 2-8.

Tableau 2-8 : Classification des fonctions pour chaque composant du système de robot de soudage par points

| Catégorie | Codes de l'équipement (voir figure 2-18) | Description de la fonction |

| En rapport avec les robots | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Etablit la connexion entre le robot et d'autres équipements, introduit par Yaskawa au Japon |

| Soudage par points | (2), (3), (11) | Mettre en œuvre les conditions de soudage par points, fournies par l'entreprise de soudage par points. fabricant de matériel de soudage |

| Système d'alimentation en gaz | (6), (19) | Utilisée uniquement lors de l'utilisation de pinces à souder pneumatiques, la bouteille de pression de la pince à souder complète la pression de soudage par points, fournie par le concepteur du système. |

| Système d'approvisionnement en eau | (7), (8), (9), (10), (21) | Utilisé pour les équipements de refroidissement (2) et (11), fourni par le concepteur du système |

| Système d'alimentation électrique | (12), (22) | Puissance du système |

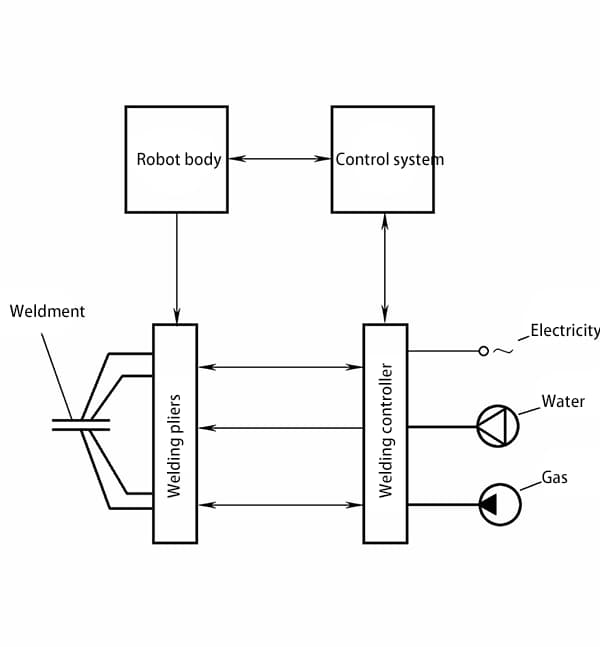

Système de soudage

Le système de soudage se compose principalement du contrôleur de soudage (minuterie), de la pince à souder (y compris le transformateur de soudage par résistance) et de pièces auxiliaires telles que l'eau, l'électricité et le gaz. La composition et les principes du système sont illustrés à la figure 2-19.

Pince à souder

D'après la relation structurelle entre le transformateur de soudage par résistance et la pince à souder, la pince à souder peut être divisée en trois formes : séparée, encastrée et intégrale.

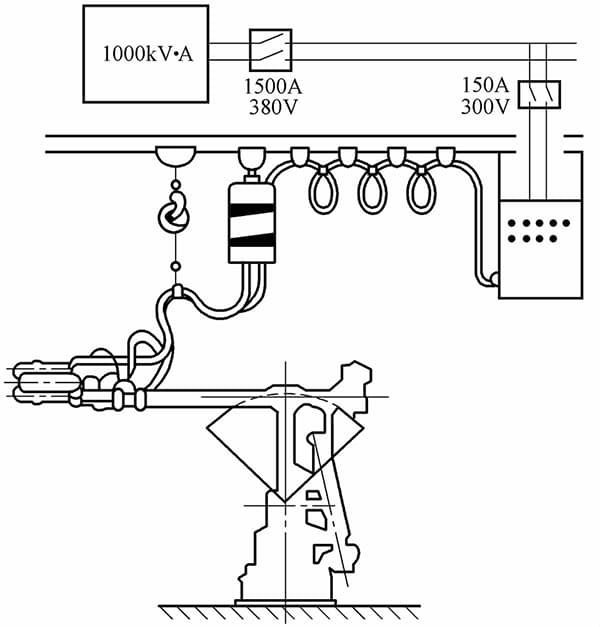

(1) Pince à souder séparée

La caractéristique de ces pinces est que le transformateur de soudage par résistance est séparé du corps de la pince. Le corps de la pince est monté sur le bras du robot, tandis que le transformateur de soudage est suspendu au-dessus du robot et peut se déplacer dans le sens du poignet du robot sur un rail. Les deux sont reliés par un câble secondaire. Les avantages sont la réduction de la charge du robot, une vitesse de mouvement élevée et un coût réduit, comme le montre la figure 2-20.

Le principal inconvénient des pinces à souder séparées est la nécessité d'un transformateur de soudage de grande capacité, ce qui se traduit par une consommation d'énergie plus élevée et une efficacité énergétique moindre. En outre, le câble secondaire de grande taille entraîne des forces de traction et de torsion sur le bras du robot, ce qui limite le choix des zones et des positions de travail pour le soudage par points. Les pinces à souder séparées peuvent utiliser des pinces à souder suspendues ordinaires et des transformateurs de soudage par résistance.

Cependant, le câble secondaire nécessite une fabrication spéciale, consistant généralement en deux conducteurs séparés par une couche isolante, chaque conducteur étant creux pour le refroidissement par eau. En outre, le câble doit avoir une certaine flexibilité.

(2) Pince à souder intégrée

Dans cette structure, le transformateur de soudage par résistance est placé à l'intérieur du bras du robot, aussi près que possible du corps de la pince. Le câble secondaire du transformateur peut se déplacer à l'intérieur. Lorsque cette forme de pince à souder est utilisée, elle doit être conçue en conjonction avec le corps du robot. En outre, les robots de soudage par points à coordonnées polaires ou sphériques peuvent également adopter cette structure.

L'avantage est que le câble secondaire est plus court et que la capacité du transformateur peut être réduite, mais cela complique la conception du corps du robot. Les robots de soudage par points à pince intégrée sont illustrés à la figure 2-21.

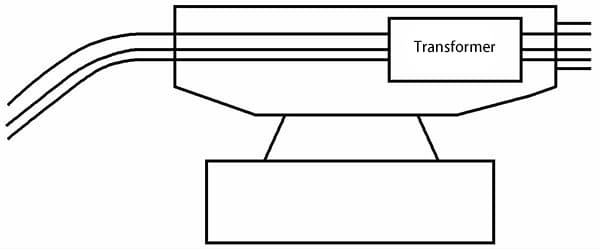

(3) Pince à souder intégrée

Les pinces à souder dites intégrales consistent à monter ensemble le transformateur de soudage par résistance et le corps de la pince, puis à les fixer ensemble sur la bride située à l'extrémité du bras du robot. Les principaux avantages sont l'élimination du câble secondaire encombrant et du cadre de travail pour le transformateur suspendu. L'extrémité de sortie du transformateur de soudage est directement connectée aux bras supérieur et inférieur de la pince à souder, ce qui permet d'économiser de l'énergie.

Par exemple, avec un courant de sortie de 12 000 A, une pince à souder séparée nécessite un transformateur de 75 kVA, alors qu'une pince à souder intégrée ne nécessite que 25 kVA. Le principal inconvénient des pinces à souder intégrées est l'augmentation significative de leur poids et de leur taille, le corps du robot devant supporter une charge supérieure à 60 kg.

En outre, la force d'inertie générée par le poids de la pince à souder sur le poignet actif du robot peut provoquer une surcharge, ce qui exige que le centre de gravité de la pince à souder soit aussi proche que possible de l'axe du bras du robot lors de la conception. La conception du transformateur de soudage par résistance est le principal problème des pinces à souder intégrales.

Le transformateur étant confiné dans l'espace réduit de la pince à souder, ses dimensions et son poids doivent être inférieurs à la normale, et la bobine secondaire doit également être refroidie à l'eau.

Actuellement, on utilise de petits transformateurs intégrés de soudage par résistance fabriqués à l'aide de procédés de moulage époxy sous vide. Par exemple, un transformateur de 30 kVA a des dimensions de 325×135×125 mm³ et ne pèse que 18 kg. Les robots de soudage par points à pince intégrée sont illustrés à la figure 2-22.

Contrôleur de soudage

Le principe de fonctionnement du contrôleur de soudage (par points) consiste à détecter le courant et la tension secondaires appliqués à la pièce à souder, ainsi que la valeur de changement d'impédance correspondante obtenue à partir de l'état de fusion du métal de la pièce.

Ces informations sont ensuite transmises au contrôleur du robot pour être calculées, afin d'obtenir le courant de soudage le plus approprié et de stocker le courant de soudage pour chaque point afin de servir de référence pour le réglage des paramètres de soudage pour les points suivants. Ce type de contrôleur de soudage par résistance peut garantir la qualité du soudage en contrôlant les éclaboussures pendant le processus de soudage, et il peut également gérer automatiquement la taille de l'extrémité avant de l'électrode.

Selon le programme de contrôle de soudage prédéterminé, le contrôleur complète l'entrée des paramètres de soudage pendant le soudage par points, contrôle le programme de soudage par points, contrôle le courant de soudage, diagnostique les défauts du système de soudage et établit la communication avec l'ordinateur principal et le pendentif d'apprentissage. Les contrôleurs de soudage par points couramment utilisés présentent principalement les trois formes structurelles suivantes.

(1) Type de structure centralisée

Dans ce cas, la partie commande de soudage est disposée comme un module dans la même armoire de commande que la partie commande principale du robot et est gérée collectivement par l'ordinateur principal, fournissant des données au module de soudage, le contrôle du processus de soudage étant effectué par le module de soudage. Cette structure présente l'avantage d'une grande intégration et d'une facilité de gestion unifiée.

(2) Type de structure décentralisée

Le type de structure décentralisée sépare le contrôleur de soudage de l'armoire de commande principale du robot, et les deux communiquent à l'aide d'une communication de type réponse. Après que l'ordinateur principal a fourni le signal de soudage, la commande de soudage est contrôlée indépendamment par le contrôleur de soudage et, une fois le soudage terminé, un signal de fin est envoyé à l'ordinateur principal pour contrôler le mouvement du robot.

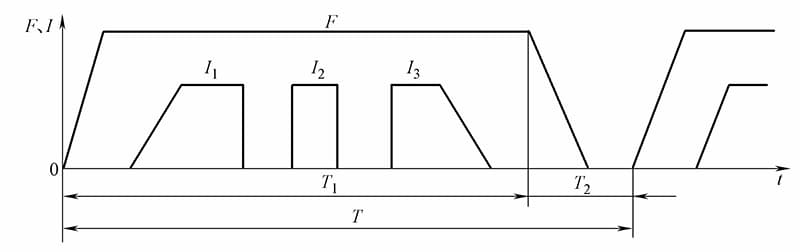

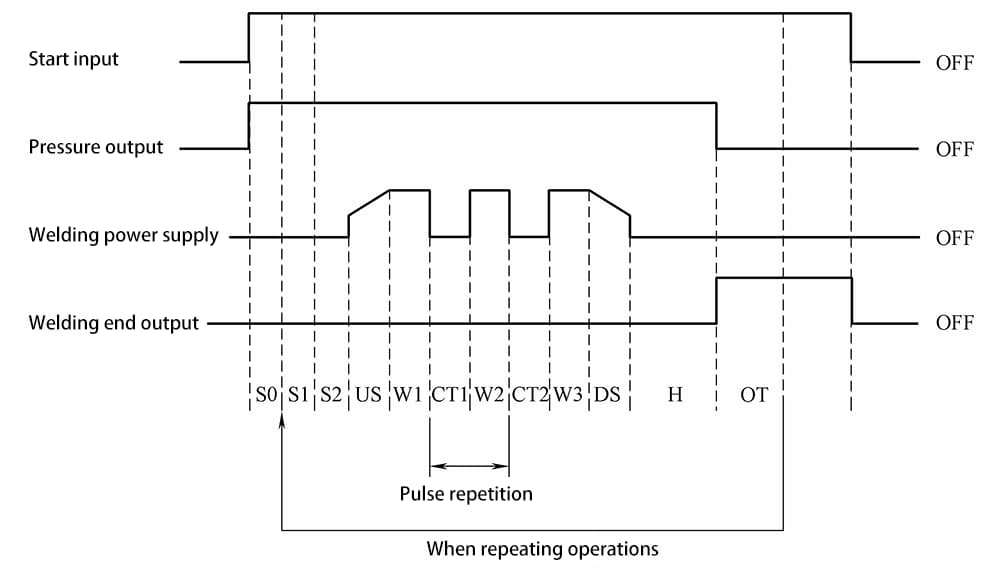

L'avantage de cette structure est qu'elle permet un débogage souple et que le système de soudage peut être utilisé indépendamment, mais elle nécessite une communication sur une certaine distance et son intégration n'est pas aussi poussée que celle de la structure centralisée. Le cycle de soudage de la structure décentralisée est illustré à la figure 2-23.

(3) Système de contrôle de groupe

Le système de contrôle de groupe relie plusieurs robots de soudage par points (ou machines à souder conventionnelles) à un ordinateur de contrôle de groupe afin de contrôler plusieurs dispositifs alimentés simultanément, ce qui permet de contrôler en temps partagé le courant de soudage de plusieurs robots de soudage par points, de limiter la charge instantanée du réseau électrique et de stabiliser la tension du réseau afin d'assurer la qualité du soudage.

Le système de contrôle de groupe peut réduire considérablement la capacité du transformateur d'alimentation électrique de l'atelier. En outre, lorsqu'un robot (ou une machine de soudage par points) est défectueux, le système de contrôle de groupe démarre un robot de soudage par points de secours ou réattribue le travail aux robots restants afin de garantir une production de soudage normale.

Pour répondre aux besoins du contrôle de groupe, le système de soudage robotisé par points doit ajouter des signaux de "demande de soudage" et de "permission de soudage" et se connecter à l'ordinateur de contrôle de groupe.

Note : T1 contrôle le contrôleur de soudage ; T2 est contrôlé par l'ordinateur principal du robot ; T représente le cycle de soudage ; F représente la pression de l'électrode ; I représente le courant de soudage.

Exigences relatives aux robots de soudage par points dans les systèmes de soudage

1) Il convient d'utiliser des pinces à souder spéciales dotées d'un dispositif de pression flottant ; les pinces à souder ordinaires peuvent également être modifiées. Les pinces à souder doivent être légères et avoir deux types de course, longue et courte, pour faciliter le soudage rapide, le dressage, le remplacement de l'électrode et le franchissement des obstacles.

2) Le centre de gravité de la pince à souder de type corporel doit être conçu sur l'axe de la bride fixe.

3) Le système de contrôle de soudage doit pouvoir s'auto-diagnostiquer et s'auto-protéger contre les défauts tels que la surchauffe du transformateur de soudage par résistance, la surchauffe du thyristor provoquant un court-circuit ou un circuit ouvert, la perte de tension du réseau d'air, la tension excessive du réseau et le collage de l'électrode. En plus de notifier l'arrêt à l'hôte, il devrait également afficher le type de défaut.

4) Le système de commande du type à structure dispersée doit être doté d'une interface de communication permettant d'identifier les différents signaux émis par le corps du robot et le pendentif d'apprentissage et de réagir en conséquence.

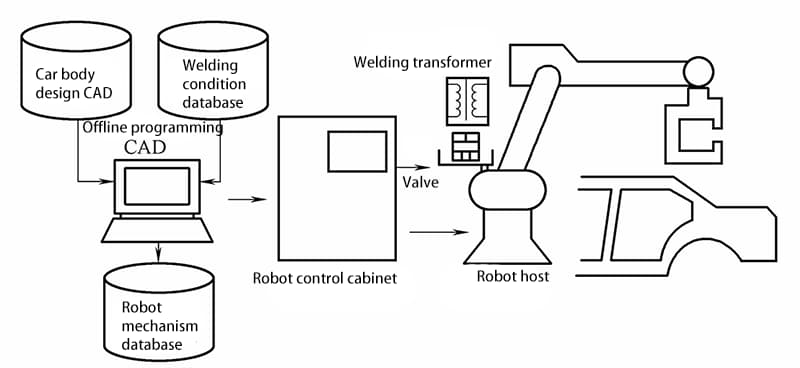

Système de robot de soudage par points avec système CAO

Si le robot de soudage par points peut communiquer avec un système de CAO, l'apprentissage hors ligne peut être effectué. La configuration de base du système d'apprentissage hors ligne pour les robots de soudage par points avec les systèmes de CAO et de base de données de soudage est illustrée à la Figure 2-24.

Système de contrôle du robot de soudage par points

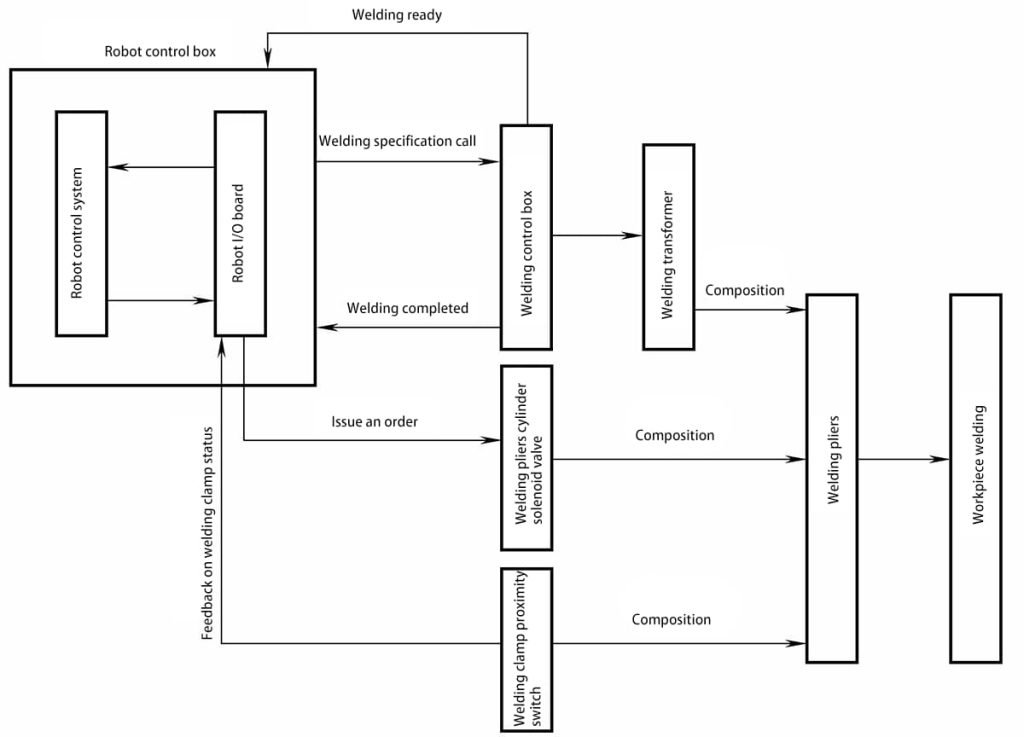

Principe de la commande du robot de soudage par points

Lorsque le robot de soudage par points est opérationnel, le système de commande principal confirme la position enseignée du robot. Il émet ensuite une commande de fermeture de la pince à souder via le port OUTPUT de la carte E/S du robot. La bobine de l'électrovanne du cylindre est alimentée en 24 V CC, ce qui déclenche l'action. De l'air comprimé est introduit dans le cylindre, ce qui entraîne le déplacement de la tige de piston.

L'information sur le déplacement du cylindre est principalement fournie par un détecteur de proximité de position pour un retour d'information efficace. Ces informations sont retransmises au système de commande principal du robot, qui envoie ensuite une commande de soudage au boîtier de commande de soudage par l'intermédiaire de la carte d'E/S du robot. Le boîtier de commande de soudage renvoie un signal prêt à souder à la carte d'E/S du robot, qui le renvoie ensuite au système de commande principal.

Le système de contrôle principal émet une commande d'appel de numéro de norme, en utilisant le code 8421, qui correspond à 16 normes. Le boîtier de commande de soudage active le code standard préenregistré et émet le temps et le courant de soudage requis pour le processus de soudage. Une fois le soudage terminé, le boîtier de commande de soudage envoie un signal indiquant la fin du processus de soudage.

Une fois que le système de commande principal du robot a confirmé ce signal, il envoie une commande d'ouverture de la pince à souder via le port OUTPUT de la carte I/O. L'électrovanne du cylindre est mise hors tension, le noyau de l'électrovanne se réinitialise, le cylindre aspire l'air en sens inverse et la position ouverte de la pince est verrouillée par un détecteur de proximité installé sur le cylindre.

Ces informations sont renvoyées au système de commande principal du robot, qui envoie ensuite des informations de mouvement au système de mouvement du robot, comme le montre la figure 2-25.

Contrôleur de soudage par points

Le transformateur de la pince à souder alimente en courant les électrodes de la pince à souder pour le processus de soudage par points, tandis que le contrôleur de soudage par points (également connu sous le nom de "minuterie") est un dispositif qui contrôle la durée de chaque phase du processus de soudage par points, généralement définie par la fréquence.

Par exemple, le contrôleur de soudage par points PH5-7003 est doté d'une commande de phase synchrone à thyristor et offre une commande de courant constant basée sur la rétroaction du courant de soudage, une fonction d'augmentation du courant, ainsi que diverses fonctions de surveillance et d'alarme.

Il peut compléter l'entrée des paramètres de soudage, le contrôle du programme de soudage par points, le contrôle du courant de soudage et l'autodiagnostic des défauts du système de soudage selon un programme de contrôle de soudage prédéterminé.

Les principaux signaux reliant le contrôleur de soudage au corps et à la boîte d'apprentissage comprennent des informations sur l'augmentation/la diminution du courant de soudage, le réglage du temps de soudage, le lancement et la fin du soudage, et les défauts du système de soudage. Le diagramme de synchronisation des commandes est illustré à la figure 2-26.

Équipement auxiliaire

Dresseur d'électrodes

La machine à dresser les électrodes, également connue sous le nom d'affûteuse d'électrodes, est essentielle dans les opérations de soudage par points. En raison de la forte densité de courant qui traverse les électrodes et de la pression importante appliquée, les électrodes se déforment souvent et perdent leur forme d'origine. Cette déformation affecte négativement le contrôle de la taille du grain de soudure.

En outre, les températures élevées pendant le soudage peuvent provoquer des réactions d'alliage et d'oxydation entre les électrodes et les panneaux de carrosserie, ce qui nuit à la conductivité des électrodes. Pour garantir une qualité de soudage constante, il est essentiel de dresser régulièrement les électrodes à l'aide d'un dresseur d'électrodes. Il existe deux types d'enrobeuses d'électrodes : les enrobeuses manuelles et les enrobeuses automatiques. La procédure suivante peut guider la gestion des opérations de dressage manuel :

(1) Les électrodes doivent être habillées dans les conditions suivantes :

a) Si les bords de l'électrode sont effilochés ou si le diamètre de l'extrémité dépasse 8 mm.

b) Si le diamètre de l'extrémité de contact de l'électrode est inférieur à 6 mm.

c) Si la surface de l'électrode est irrégulière, présente des piqûres visibles ou est trop pointue.

d) Si les électrodes supérieure et inférieure sont mal alignées et que le pansement ne produit pas l'effet désiré, ajuster les électrodes en conséquence.

(2) Méthode d'habillage manuel des électrodes :

Régler le commutateur de soudage/réglage sur le réglage. Dressez d'abord les côtés de l'électrode, puis la face frontale. Après le dressage, effectuez un essai de soudage sur une plaque d'essai pour vérifier la qualité de la soudure et l'état des électrodes dressées.

(3) Considérations relatives au pansement et au remplacement des capuchons d'électrodes :

a) Assurer la symétrie entre les surfaces de contact supérieure et inférieure, avec un écart ne dépassant pas 0,5 mm.

b) Les surfaces de contact supérieure et inférieure doivent être planes et ne présenter aucun écart.

c) Les surfaces de contact des électrodes ne doivent être ni trop petites ni trop grandes ; maintenir un diamètre de surface de contact entre 6 mm et 8 mm, avec une conicité non inférieure à 45°, en l'adaptant à la situation.

d) Lors du remplacement par un nouveau capuchon d'électrode, la surface doit être lisse, sans saillie ni piqûre.

Dans les systèmes de soudage par points robotisés, les dispositifs de dressage automatique sont couramment utilisés. Le principe de l'habillage robotisé des électrodes est le suivant : lorsque le robot atteint un certain nombre de soudures, il lance automatiquement le programme d'habillage. Par exemple, lors du soudage de matériaux ordinaires en acier au carbone, les capuchons d'électrodes doivent être dressés toutes les 800 à 1 000 soudures afin de garantir une bonne qualité de soudage.

Les électrodes du pistolet de soudage sont déplacées de part et d'autre de la meule de l'habilleuse, ce qui permet de fixer les électrodes supérieures et inférieures pour qu'elles entrent simultanément en contact avec les lames à double face de l'habilleuse. Après un certain nombre de rotations de la meule, les pointes des électrodes supérieure et inférieure sont coupées pour correspondre à la forme de la lame. Les dresseurs d'électrodes et les meules sont classés en fonction de leur type de rotation : rotation unidirectionnelle et rotation bidirectionnelle.

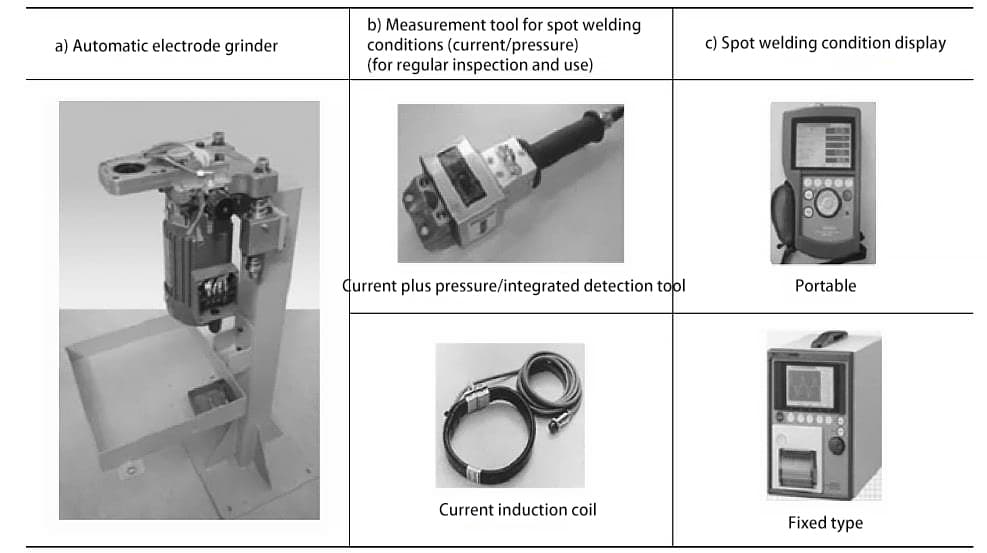

Les meules sont également classées selon le nombre d'arêtes de coupe en deux catégories : les meules à une arête et les meules à plusieurs arêtes. L'aspect de l'habilleuse automatique d'électrodes est illustré dans le tableau 2-9a.

Testeur de pression

Le testeur de pression est un instrument utilisé pour vérifier les conditions de pression des pistolets de soudage. Il est généralement utilisé pour tester périodiquement la pression appliquée par les pistolets de soudage, comme indiqué dans le tableau 2-9b.

Détecteur de courant

Le détecteur de courant est un instrument utilisé pour contrôler la qualité du soudage par points. Il peut être utilisé pour vérifier périodiquement la sortie de courant du contrôleur de soudage par points, ainsi que pour contrôler le courant de chaque point de soudure en temps réel pendant la production. Il permet également de lire le courant pendant le soudage par points, comme le montre le tableau 2-9c. Remarque : le courant électrique pendant le soudage par points et la pression appliquée par la pince à souder sont des éléments critiques.

Au début de l'étalonnage du système, les opérateurs doivent tester minutieusement les conditions de courant et de pression de l'équipement de soudage afin de garantir le bon déroulement des opérations ultérieures.