Sejarah Perkembangan Mesin Press Turret Punch

Mesin press turret punch NC pertama di dunia pada awalnya diperkenalkan oleh perusahaan Amerika Wiedemann Machine Tools (WIEDEMANN) di Chicago Machine Show pada tahun 1955. Pada tahun 1964, Wiedemann memperkenalkan seri WIEDEMATIC S, diikuti oleh seri MACH2 pada tahun 1972, yang mana keduanya merupakan peralatan perintis di industri pada saat itu. Melalui kolaborasi teknis dengan Wiedemann, perusahaan Jepang Murata (MURATEC) memamerkan turret punch press S2550 di Japan International Machine Tool Fair (JIMTOF) pada tahun 1970 dan mulai menjual turret punch press yang diproduksi di pabrik Murata di Jepang sejak tahun 1972 dan seterusnya. Pada tahun 1989, Murata Machinery mengakuisisi Wiedemann Company.

Pada tahun 1970-an, perusahaan Amerika lainnya, Strippit (STRIPPIT), juga memperoleh reputasi yang signifikan. Strippit diakui sebagai produsen pertama yang menggunakan PC untuk menyelesaikan kontrol CNC untuk turret punch press dan penemu alat die pegas. Nama perusahaan, STRIPPIT, diambil dari "STRIP IT." Pada tahun 1997, perusahaan Belgia yang terkenal, LVD, mengakuisisi Strippit, sehingga meningkatkan jajaran produknya dan memperluas bisnisnya di Amerika Utara.

Pada akhir tahun 1980-an, merek asing besar pertama yang memasuki pasar Tiongkok adalah Amada (AMADA) dari Jepang. Pada awal tahun 1990-an, Amada, Murata, dan Strippit dari Amerika adalah tiga pemasok mesin press turret punch yang paling menonjol dan aktif di pasar Tiongkok, khususnya mendominasi sektor kabinet distribusi daya dan kabinet komunikasi. Baru pada akhir 1990-an, Finn-Power (FINNPOWER) dari Finlandia dan Trumpf (TRUMPF) dari Jerman (mesin press non-turret punch) mulai meningkatkan upaya penjualan mereka di Tiongkok, dan secara bertahap mendapatkan pangsa pasar.

Selama dekade terakhir, perkembangan pesat mesin pemotongan laser, bersama dengan pengurangan yang signifikan dalam biaya pemotongan laser dan peningkatan dalam kecepatan potong dan presisi, telah menyebabkan adopsi pemotong laser secara luas. Hal ini secara langsung berdampak pada pasar untuk mesin cetak punch CNC. Dalam aplikasi pengosongan presisi tertentu yang dapat menggantikan proses stamping, mesin pemotong laser memiliki keunggulan yang jelas.

Namun, untuk proses yang membutuhkan pembentukan komposit, pelubangan, dan pengosongan, mesin press CNC tetap tak tergantikan, terutama dalam pembuatan kabinet listrik, kabinet komunikasi, kabinet kontrol, kabinet AC, suku cadang lift, peralatan dapur, dan panel dinding gorden. Mesin press punch CNC terus menjadi peralatan pemrosesan yang penting di bidang ini.

Bab I Aplikasi dan Industri Pukulan Turret CNC

Persyaratan pembelajaran:

Memahami konsep dasar pukulan turret CNC;

Memahami tujuan proses dan produsen utama pukulan turret CNC.

1.1 Definisi pukulan menara CNC

Mesin press turret punch CNC secara resmi diluncurkan pada tahun 1955 oleh Weedman Company dari Amerika Serikat, yang meningkatkan tingkat perkembangan baru untuk industri lembaran logam.

Pada tahap awal, untuk pemrosesan lembaran ukuran besar, mesin bor penandaan manual umumnya digunakan untuk pengeboran atau getaran geser.

Perusahaan dengan persyaratan tinggi untuk akurasi dimensi lubang pemesinan akan secara khusus memesan beberapa set tonase besar pukulan tenggorokan dalam stamping dies yang cocok untuk mencapai berbagai pemosisian dan pemrosesan stamping yang sesuai, yang secara serius membatasi rentang pemrosesan dan akurasi pemrosesan.

Menurut bentuk dan posisi pemrosesan, pukulan CNC dapat secara otomatis mengubah cetakan, secara otomatis dan akurat memberi makan dan menyelesaikan pemrosesan.

Efisiensi dan presisi pemrosesan jelas berbeda dari pukulan deep-throat biasa.

Dalam proses modern pengolahan lembaran logamCNC punch adalah peralatan pemrosesan utama dan penting.

Untuk pemrosesan pelubangan dan peregangan dangkal pelat tipis (dengan ketebalan antara 0,5 dan 6,35) (tinggi tonjolan stasiun A dan B setelah peregangan adalah 6,35, dan stasiun C dan D dalam 9,27), pelat dari semua ukuran dapat diproses satu kali sesuai dengan program untuk memenuhi persyaratan.

1.2 Aplikasi proses pukulan menara CNC

Pukulan menara CNC terutama digunakan untuk meninju, menggambar dangkal, dan stamping.

Fungsi peregangan dangkal digunakan untuk meninju bos bundar, flens di sekitar lubang, kisi-kisi pukulan, lubang jembatan, lubang knock down, kisi-kisi tinju langkah, rusuk tinju langkah, rusuk gulung, geser gulung, langkah gulung, dan engsel tinju (2 rakitan cetakan, 3 kali tinju).

Fungsi pencetakan: penandaan, stempel, karakter dan ukiran.

1.3 Industri aplikasi pukulan kontrol numerik

Pukulan CNC terutama digunakan dalam lemari listrik (sakelar tegangan tinggi dan rendah, listrik, listrik, listrik, industri peralatan elektronik), industri lembaran logam penutup alat mesin, lift, lokomotif kereta api, kotak mobil, mesin tekstil, peralatan dapur, peralatan cuci, wadah, struktur logam, produk logam, suplai panas, penerangan, penerangan, AC, freezer dan industri peralatan rumah tangga lainnya, industri pemanas air tenaga surya, peralatan penyimpanan, aksesori industri ringan, produksi perangkat keras, produksi tirai dinding, industri dekorasi, dll.

1.4 Status pengembangan industri pers pukulan turret CNC

1.4.1 Permintaan pasar

Saat ini, nilai penggunaan turret punch CNC telah diakui secara luas oleh pasar.

Permintaan pasar menunjukkan tren pertumbuhan yang bertahap, terutama di pasar domestik.

Dalam beberapa tahun terakhir, permintaan tahunan domestik telah mencapai lebih dari 2000 set, dan permintaan pasar jelas telah memasuki periode pertumbuhan yang cepat.

1.4.2 Produsen turret punch dalam dan luar negeri

Saat ini, produsen domestik lainnya dari pukulan menara CNC terutama meliputi: JFY, Yangli, Jinan Jiemai, LFK Guangdong, Tailift Taiwan dan LVD perusahaan patungan Huangshi;

Ada juga Xuzhou Forging, Wuxi Forging, Zhonglong Precision Machinery, Jinan Huili, Guangdong Datong, Danyang Wode Precision Machinery dan produsen lain dengan output yang lebih sedikit.

Perusahaan-perusahaan turret punch asing yang sudah maju terutama meliputi Amada dan Murata di Jepang, Primepower di Finlandia, dan Trumpf di Jerman.

Karena permulaan awal dan perkembangan pesat dari mitra asing, sistem hidraulik tradisional telah dihapuskan dan sistem stamping servo mekanis yang lebih hemat energi dan ramah lingkungan telah diadopsi.

1.5 Perkembangan masa depan industri pukulan turret CNC

Dengan perkembangan zaman dan peningkatan level teknis, sarana pemrosesan lembaran logam tidak terbatas pada pukulan.

Dalam beberapa tahun terakhir, CNC mesin pemotong laser secara bertahap mulai muncul.

Industri ini juga mencemaskan bahwa pengembangan laser berkecepatan tinggi akan membatasi pengembangan punch di masa depan.

Mari kita menganalisis karakteristik kedua produk di bawah ini:

Fitur utama dari turret punch CNC adalah dapat melakukan pemrosesan pembentukan yang kompleks, dan lebih cocok untuk perusahaan dengan persyaratan tinggi untuk pembentukan lembaran logam, seperti industri peralatan elektronik, industri alat mesin pelindung lembaran logam, industri pintu, dll.

Dibandingkan dengan laser, CNC punch dengan efisiensi pemrosesan yang serupa, hanya menghabiskan biaya sekitar sepertiga dari keseluruhan mesin, dan biaya perawatan selanjutnya rendah serta hemat biaya.

Biaya penggunaan stamping die punch NC jauh lebih rendah daripada biaya pemotongan laser mesin dalam konsumsi nitrogen atau oksigen.

Keuntungan utama laser adalah dapat memproses semua jenis bagian dengan jarak kecil dengan bentuk yang tidak beraturan, yang tidak dibatasi oleh ukuran cetakan, dan tidak perlu sering mengganti cetakan. Kecepatannya cepat.

Dibandingkan dengan pukulan kontrol numerik, alat ini dapat memproses pelat yang lebih tebal.

Pertanyaan refleksi:

1. Apa saja proses yang digunakan untuk membuat turret punch CNC?

2. Ruang lingkup aplikasi pukulan menara CNC?

3. Apa produsen utama pukulan turret CNC?

4. Keuntungan dan kerugian dari pukulan menara CNC dan mesin pemotong laser CNC?

Bab 2 Struktur Stamping Utama dan Prinsip Pemotongan Pukulan Turret CNC

Persyaratan pembelajaran:

Memahami beberapa jenis stamping dari turret punch CNC;

Memahami proses pelubangan turret punch CNC;

Memahami parameter teknis utama pukulan turret CNC.

2.1 Tiga struktur stamping utama dari pukulan menara CNC

Penggerak utama stamping mekanis tradisional dari roda gila, poros engkol, dan batang penghubung memiliki keunggulan struktur sederhana, perawatan dan perbaikan yang mudah, masa pakai yang lama, dan biaya rendah.

Kerugiannya adalah efisiensi yang rendah, gerakan stamping yang dapat disesuaikan, fungsi aplikasi yang lebih sedikit dari proses stampingkebisingan yang tinggi dan konsumsi energi yang tinggi selama proses stamping.

Keuntungan dari penggerak utama hidraulik berkecepatan tinggi adalah dapat memilih mode gerakan stamping yang berbeda sesuai dengan proses stamping yang berbeda, menghemat energi, efisiensi tinggi, dan stamping berkecepatan tinggi beban penuh satu langkah penuh.

Kerugiannya adalah, struktur kontrolnya rumit, dan biaya penggunaan serta pemeliharaan untuk masa pakai yang sama, tinggi.

Keuntungan dari penggerak utama servo mekanis untuk stamping adalah efisiensi tinggi, konservasi energi, perlindungan lingkungan, kebisingan rendah.

Mode gerakan stamping yang berbeda dapat dipilih sesuai dengan yang berbeda proses stampingsederhana, perawatan sederhana, biaya perawatan rendah, dan kerugiannya adalah biaya struktural yang tinggi.

2.2 Prinsip meninju dan analisis akurasi

Proses pelubangan terutama mencakup ekstrusi, deformasi, pemisahan dan pemisahan.

Konsentrisitas cetakan atas dan bawah memengaruhi jarak bebas tepi dan umur cetakan.

Saat ini, perusahaan mengontrol kesalahan konsentrisitas cetakan atas dan bawah dalam jarak 0,02 mm melalui perkakas kalibrasi cetakan presisi tinggi.

Tekanan pemrosesan yang diperlukan:

- (kN) = Dimensi periferal die (mm) × Ketebalan pelat (mm) × Kekuatan tarik (kN/mm)2)

- (tonf) = dimensi periferal cetakan (mm) × Ketebalan pelat (mm) × Kekuatan tarik (kgf/mm)2)/1000

Nilai kekuatan tarik adalah sebagai berikut (faktor keamanan 30% telah disertakan, berikut ini dihitung berdasarkan kekuatan tarik, dan kekuatan geser yang sebenarnya harus digunakan):

- Aluminium lunak: 0,196kN/mm2(20kgf/mm)2)

- Duralumin: 0.490kN/mm2(50kgf/mm)2)

- Baja karbon: 0,490kN/mm2(50kgf/mm)2)

- Baja tahan karat: 0,735kN/mm2(75kgf/mm)2)

2.3 Komposisi parameter teknis utama pukulan menara CNC

Stamping tonase nominal

Tekanan impuls standar HPH, HPI, HPQ, HPC dan HIQ adalah 30t, dan HPH dapat dilengkapi dengan model 50t.

Frekuensi kecepatan pukulan

Frekuensi impuls HPH adalah 600 kali/menit, frekuensi impuls HPI adalah 1000 kali/menit, frekuensi impuls HPQ adalah 1750 kali/menit, frekuensi impuls HPC adalah 3800 kali/menit, dan frekuensi impuls HIQ adalah 1500 kali/menit.

Frekuensi kecepatan kerja langkah 1mm dan langkah 6mm

Frekuensi impuls HPH 320 kali/menit, frekuensi impuls HPI 530 kali/menit, frekuensi impuls HPQ 690 kali/menit, frekuensi impuls HPC 700 kali/menit, frekuensi impuls HIQ 750 kali/menit.

Jarak langkah 25,4 mm, frekuensi kecepatan kerja langkah 6 mm

Frekuensi impuls HPH adalah 230 kali/menit, frekuensi impuls HPI adalah 295 kali/menit, frekuensi impuls HPQ adalah 330 kali/menit, frekuensi impuls HPC adalah 350 kali/menit, dan frekuensi impuls HIQ adalah 350 kali/menit.

Satu langkah pengumpanan sumbu X dan sumbu Y

Langkah pemakanan maksimum sumbu X pada satu waktu adalah 2500mm, dan langkah pemakanan maksimum sumbu Y pada satu waktu adalah 1250mm;

Kecepatan pengumpanan maksimum adalah 102m/menit;

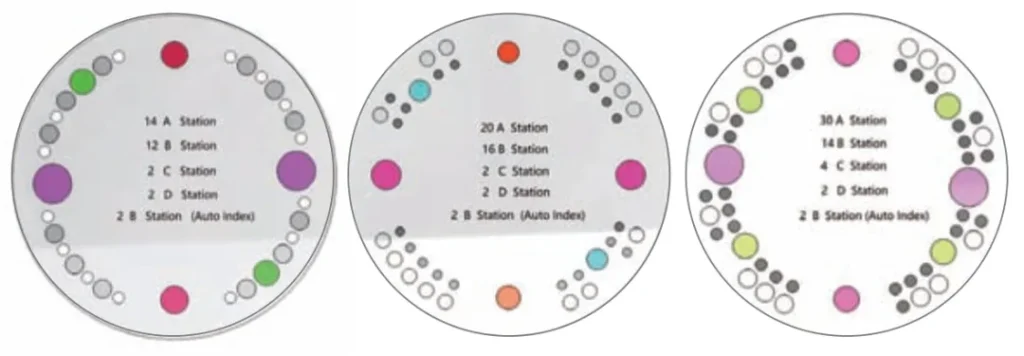

Jumlah modul turret, spesifikasi dan jumlah modul yang berputar

Setiap model dilengkapi dengan 26, 30, 36, 40 dan 56 stasiun sebagai standar.

Diantaranya, 26 dan 36 dilengkapi dengan dua stasiun berputar stasiun B sebagai standar, 30 dengan enam stasiun berputar stasiun D sebagai standar, 40 dengan dua stasiun berputar stasiun D sebagai standar, dan 56 dengan dua stasiun berputar stasiun B/D sebagai standar.

Akurasi pukulan: ± 0,15 untuk meja kerja kuas dan ± 0,1 untuk meja kerja bola baja.

Diameter pemesinan maksimum: φ 88.9mm ;

Kecepatan putar maksimum meja putar: 30r/menit.

Pertanyaan refleksi:

1 Struktur stamping apa yang dimiliki oleh pukulan turret CNC?

2. Apa saja parameter teknis dari pukulan turret CNC?

3. Perhitungan kekuatan meninju dari pukulan menara CNC?

Bab III Struktur Utama Pukulan Turret CNC

Persyaratan pembelajaran:

Memahami struktur utama pukulan turret CNC;

Pahami setiap jenis subdivisi struktur pukulan turret CNC.

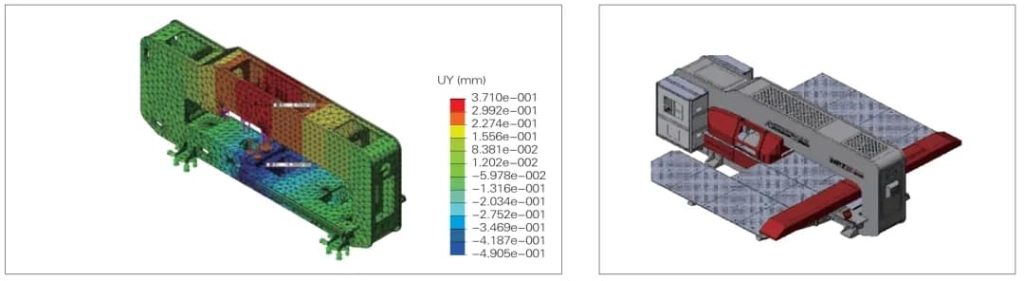

3.1 Rak

Rangka adalah pembawa berbagai bagian alat mesin, yang terutama dibagi menjadi dua jenis, yaitu, tipe tertutup dan tipe terbuka, yang keduanya merupakan struktur pelat baja yang dilas.

Rangka tertutup memiliki struktur yang ringkas, stabilitas dan kekuatan serta kekakuan yang tinggi;

Rangka terbuka memiliki keterbukaan yang baik dalam pengoperasian dan pemrosesan yang nyaman, tetapi memiliki persyaratan yang tinggi untuk struktur pengelasan dan kalibrasi tegangan pengelasan;

Setelah rangka pelubang turret CNC dilas, temper suhu tinggi dilakukan untuk menghilangkan tekanan internal.

Pada pusat permesinan skala besar DANOBAT 4-sumbu yang diimpor dari Spanyol, permesinan presisi tinggi pada permukaan yang penting dapat diselesaikan dalam satu waktu, sehingga memastikan stabilitas kinerja bodi utama alat mesin.

3.2 Balok Melintang

Crossbeam adalah bagian terpenting dari komponen transmisi dan matriks untuk kontrol akurasi pengumpanan.

Sekrup utama sumbu X, motor, rel pemandu linier, penjepit untuk menahan lembaran logam, pelat geser sumbu X untuk memasang penjepit dan bagian lainnya dipasang pada balok.

Balok harus cukup kaku dan memiliki inersia gerak sesedikit mungkin untuk menghindari beban penggerak sumbu Y yang berlebihan dan mengurangi kecepatan.

Apakah strukturnya masuk akal atau tidak, secara langsung memengaruhi akurasi dan kecepatan pengumpanan serta stabilitas alat berat, dengan persyaratan teknis yang tinggi.

3.3 Meja putar

Turret juga merupakan salah satu komponen inti dari alat mesin. Akurasinya secara langsung memengaruhi akurasi pemosisian cetakan, sehingga memengaruhi akurasi pemesinan alat mesin dan masa pakai cetakan.

Hal ini terutama dibagi menjadi menara tipis dan menara tebal.

Turret tipis memiliki biaya rendah, kekakuan rendah, kinerja pemandu yang buruk, dan deformasi pemrosesan yang besar dari baja karbon biasa.

Menara tebal memiliki kekakuan tinggi, kinerja pemandu yang baik, dapat menyerap getaran kerja, presisi tinggi dan stabilitas besi cor paduan bermutu tinggi, masa pakai yang lama untuk meninju langkah berkecepatan tinggi dan pemrosesan beban cetakan yang eksentrik, dan deformasi kecil yang digunakan.

Saat ini, kami mengadopsi struktur turret yang tebal, dengan meja putar atas 100mm dan meja putar bawah 90mm.

3.4 Posisi modul berputar

Produk pelanggan sangat kompleks dan mudah berubah, dan persyaratannya semakin tinggi.

Meja putar dari turret punch CNC harus dilengkapi dengan posisi die putar untuk memenuhi kebutuhan pelanggan.

Die pada posisi rotating die dapat diputar ke sudut apa pun yang diperlukan sesuai kebutuhan, dan sudut pemangkasan yang diperlukan untuk stamping.

Saat menggunakan roller die untuk pemrosesan, koordinasikan dengan sistem pengumpanan untuk menyesuaikan sudut arah penggulungan dalam waktu nyata dan beroperasi sesuai dengan jalur penggulungan yang ditetapkan oleh sistem.

Jenis-jenis alat putar dapat dibagi menjadi:

Struktur jala konstan, yang memiliki keunggulan presisi tinggi, dan stasiun tidak mudah menyimpang, tetapi skalabilitasnya buruk.

Struktur rotasi terpisah diaktifkan oleh perangkat drive ketika benar-benar digunakan.

Struktur ini membutuhkan akurasi perakitan dan pemrosesan yang tinggi, tetapi memiliki skalabilitas yang baik.

Sebagai contoh, turret PrimaPower memiliki 10 stasiun yang berputar.

3.5 Penjepit

Penjepit adalah bagian penting untuk menjepit lembaran logam untuk pemrosesan pengumpanan otomatis dan akurat.

Untuk memastikan akurasi dan kecepatan pengumpanan, penjepit harus memiliki kekuatan yang memadai dan kekakuan pemasangan secara keseluruhan, dan bobotnya sendiri harus seringan mungkin.

Saat ini, penjepit dapat dibagi ke dalam sejumlah item berikut ini menurut struktur dan fungsinya:

Fungsi mengambang penjepit terutama digunakan untuk mengatasi perubahan ketinggian mulut penjepit yang disebabkan oleh deformasi pelat yang sesuai.

Jenis-jenisnya adalah sebagai berikut:

Penjepit ayun memiliki keunggulan karena ringan, memiliki masa pakai yang lama dan mengambang secara fleksibel.

Ukuran rahang penjepit tipe terjemahan pada arah Y harus tetap tidak berubah secara teoretis apabila melayang ke atas dan ke bawah.

Fungsi penjepitan penjepit terutama digunakan untuk menjepit pelat.

Jenis-jenisnya adalah sebagai berikut:

Penjepitan hidraulik, perawatan yang tidak nyaman, gaya penjepitan yang besar, tidak mudah dilucuti.

Penjepitan pneumatik, hemat energi dan perlindungan lingkungan, pemasangan yang mudah.

Fungsi penyesuaian posisi penjepit terutama digunakan untuk memindahkan penjepit ke posisi yang ditentukan.

Jenis-jenisnya adalah sebagai berikut:

Untuk pelat benda kerja yang berbeda, Anda perlu memindahkan dan menyesuaikan posisi serta jarak klem di depan turret punch CNC.

Untuk penjepit manual, tarik gagang untuk melepaskan perangkat pengunci, dorong penjepit ke posisi yang diperlukan, kemudian tarik gagang untuk menyelesaikan penyesuaian.

Penjepit otomatis: selama penyesuaian, atur posisi setiap penjepit dalam program pemrosesan, dan alat mesin akan secara otomatis menyesuaikan setiap penjepit ke posisi yang diperlukan di depan pelat penjepit, yang akurat dan cepat.

3.6 Sistem perlindungan keamanan pukulan menara CNC

Pukulan turret CNC adalah pukulan modern peralatan pengolahan lembaran logam dengan kecepatan tinggi, presisi tinggi, dan otomatisasi tinggi.

Untuk memastikan keandalan pemrosesan otomatis dan efisien, serta keselamatan operator dan peralatan selama pengoperasian peralatan.

Pukulan menara CNC memiliki serangkaian perangkat perlindungan keselamatan, yang merupakan sistem perlindungan keselamatan.

Ini terutama mencakup: perangkat deteksi demolding, perangkat deteksi pengupasan penjepit, perangkat pengaman yang saling mengunci perisai, perangkat pengaman yang saling mengunci meja kerja yang dapat digerakkan, perangkat perlindungan zona mati penjepit, perangkat deteksi benturan penjepit, dan perangkat deteksi deformasi pelat yang berlebihan.

3.6.1 Perangkat pendeteksi demolding

Dalam proses pencetakan kontinu berkecepatan tinggi, cetakan atas tersangkut di lembaran logam dan terkadang tidak dapat diatur ulang dengan lancar dan tepat waktu.

Jika alat mesin terus bergerak pada langkah berikutnya, kecelakaan keselamatan seperti tabrakan material, pembawaan material, atau tabrakan penjepit dengan cetakan dapat terjadi.

Perangkat pendeteksi demolding secara efektif dapat memantau pengaturan ulang cetakan atas secara tepat waktu.

Jika mendeteksi bahwa cetakan atas tidak disetel ulang tepat waktu setelah pencetakan, perangkat akan memicu alarm sistem mati.

Dengan demikian, kecelakaan keselamatan selanjutnya dapat dihindari.

3.6.2 Perangkat deteksi pengupasan penjepit

Dalam proses pencetakan yang terus menerus, pelat mungkin macet karena pantulan bahan limbah.

Jika penjepit terus menarik pelat ke belakang, salah satu atau semua penjepit akan terlepas.

Jika alat mesin terus bekerja pada langkah berikutnya setelah penjepit dilepaskan, kecelakaan seperti tabrakan material atau posisi injakan yang salah akan terjadi.

Perangkat deteksi pengupasan penjepit dapat secara efektif memantau fenomena pengupasan penjepit. Setelah itu terjadi, perangkat akan memicu alarm pematian sistem.

Dengan demikian, kecelakaan keselamatan selanjutnya dapat dihindari.

3.6.3 Pelindung dan perangkat pengaman yang saling mengunci di meja kerja yang dapat digerakkan

Selama pemrosesan otomatis alat mesin, jika pelindung atau meja kerja yang dapat digerakkan dibuka untuk pengoperasian, kecelakaan cedera diri dapat terjadi.

Oleh karena itu, pelindung yang dapat digerakkan dan meja kerja yang dapat digerakkan pada alat mesin dilengkapi dengan perangkat keselamatan yang saling mengunci.

Jika pelindung dibuka atau meja kerja yang dapat digerakkan dibuka secara manual selama pemrosesan otomatis alat mesin, perangkat interlock akan memicu alarm pematian sistem.

Dengan demikian, kecelakaan keselamatan selanjutnya dapat dihindari.

3.6.4 Perangkat perlindungan zona mati penjepit

Mungkin diperlukan proses stamping pada atau dekat posisi penjepit menjepit lembaran logam (disebut zona mati penjepit).

Jika tidak ada tindakan perlindungan yang sesuai, cetakan akan dilubangi ke penjepit selama pemrosesan, sehingga menyebabkan kerusakan pada cetakan atau bagian penjepit.

Perangkat perlindungan zona mati penjepit adalah perangkat perlindungan otomatis untuk situasi ini.

Melalui satu set sakelar induktif (ukuran cetakan yang berbeda sesuai dengan sakelar induktif yang berbeda), perangkat proteksi akan memicu alarm pematian sistem saat penjepit memasuki zona mati dan ada perintah penekanan selama pemrosesan otomatis alat mesin.

Dengan demikian, kecelakaan keselamatan selanjutnya dapat dihindari.

3.6.5 Perangkat deteksi untuk deformasi berlebihan pada lembaran logam

Dalam proses stamping terus menerus dengan penjepit yang menahan lembaran logam, lembaran logam mungkin tersangkut akibat pantulan bahan limbah.

Selanjutnya, jika penjepit terus mendorong lembaran logam, lembaran logam akan terdongkrak dan berubah bentuk;

Jika benda kerja kosong memiliki deformasi yang berlebihan (bila tinggi lengkungan total mencapai 20mm), benda kerja akan bertabrakan dengan turret saat dikirim ke turret.

Dampak penjepit dan perangkat pendeteksi deformasi yang berlebihan dapat secara tepat waktu memicu alarm penghentian sistem untuk deformasi yang berlebihan pada lembaran.

Dengan demikian, kecelakaan keselamatan selanjutnya dapat dihindari.

3.7 Mode mengemudi menara CNC pukulan

Saat ini, terdapat dua mode penggerak utama untuk turret produk utama:

Struktur semacam ini menggerakkan menara yang digerakkan oleh rantai melalui peredam yang digerakkan oleh motor.

Strukturnya relatif dapat diandalkan, tetapi kerugiannya adalah, suaranya nyaring, dan mudah kendor, sehingga perlu disesuaikan secara teratur.

Penggerak sabuk sinkron

Saat ini, tidak banyak perusahaan yang mengadopsi struktur ini untuk transmisi sabuk sinkron.

Kebisingan kerja rendah, gaya pada sabuk sinkron tinggi, dan gigi mudah berubah bentuk setelah lama digunakan.

3.8 Sistem pengumpanan pukulan menara CNC

Sangatlah penting untuk memastikan stabilitas dan keakuratan sistem pengumpanan pukulan turret CNC, khususnya pukulan yang panjang.

Bentuk pemberian makan berikut ini saat ini digunakan oleh produsen utama:

3.8.1 Karakteristik penggerak sekrup bola

Penggerak sekrup bola adalah struktur pengumpanan yang paling umum. Ada banyak bola yang bergulir di antara poros sekrup bola dan mur sekrup pasangan sekrup bola.

Hambatan berjalannya kecil, sehingga dapat memperoleh efisiensi pergerakan yang tinggi. Sistem pemrosesan yang matang adalah jaminan akurasi yang tinggi.

Tidak ada jarak bebas samping, kekakuan tinggi, pengumpanan kecepatan tinggi, pemanasan rendah.

Kerugiannya adalah biaya pemrosesan yang tinggi dan daya dukung yang kecil.

Selain itu, sebagian perusahaan sekarang menggunakan sekrup bola bergulir yang presisi untuk menghemat biaya.

Namun demikian, karena akurasinya yang rendah, maka sulit untuk mengontrol stabilitas kualitas produk, karena perlunya kompensasi parameter penampang dalam aplikasi praktis.

3.8.2 Karakteristik rak roda gigi

Dalam beberapa tahun terakhir, rak perlengkapan telah digunakan secara lebih luas.

Keunggulannya terletak pada beban yang besar, kecepatan transmisi yang tinggi, harga yang murah dan pemrosesan yang mudah.

Kekurangannya terletak pada persyaratan instalasi yang tinggi.

Jika akurasi pemrosesan dan pemasangannya buruk, maka akan mudah menyebabkan keausan dan kebisingan.

3.9 Meja pukulan menara CNC

Meja kerja mesin press punch CNC dapat dibagi menjadi:

Meja kerja tetap, meja kerja semi servo, dan meja kerja servo penuh.

Menurut fungsinya, ini dapat dibagi menjadi meja kerja kuas dan meja kerja bola baja.

Akurasi pelubangan yang sesungguhnya adalah 0,15 mm karena resistensi gesekan yang besar pada meja sikat dan 0,1 mm untuk meja bola baja.

3.10 Sistem operasi CNC turret punch CNC

Saat ini, sistem pukulan turret CNC terutama adalah sebagai berikut:

- Sistem CNC FANUC Jepang;

- Sistem CNC SIEMENS Jerman;

- Sistem CNC Rexroth MTX.

Selain itu, terdapat sistem CNC lainnya yang jarang digunakan dalam industri punch press, seperti sistem CNC FAGOR Spanyol, sistem CNC punch tekstil Nisshin, dll.

3.11 Jenis sistem hidraulik pelubang turret CNC

Sistem hidrolik untuk CNC mesin meninju dapat dibagi menjadi dua kategori:

Salah satunya adalah sistem servo-hidraulik langsung yang menggunakan pompa variabel aliran besar dan katup servo untuk mengontrol sirkuit oli utama, dan menggunakan sistem kontrol numerik untuk memprogram dan mengontrol pergerakan punch;

Karakteristik Sistem Hidraulik Servo Langsung

Keuntungan:

Sistem CNC secara langsung mengontrol mode gerakan meninju punch, dengan metode kontrol yang fleksibel dan beragam.

Kekuatan pukulan maksimum juga dapat ditetapkan dalam program pengguna.

Kekurangan:

Konsumsi energi yang tinggi, biaya tinggi, persyaratan kualitas oli hidraulik yang tinggi, perawatan pengguna yang tinggi dan biaya penggunaan di kemudian hari, dan kegagalan serius katup servo di luar kendali yang disebabkan oleh sedikit polusi oli selama penggantian dan perawatan oli rutin (biaya tinggi untuk mengganti katup servo).

Jenis lainnya adalah sistem hidraulik servis tidak langsung yang menggunakan pompa dupleks bertekanan tinggi dan rendah untuk memasok oli.

Sirkuit oli ganda bertekanan tinggi dan rendah memiliki katup pembalik berkecepatan tinggi untuk mengoordinasikan dan mengontrol pergerakan ram.

Sistem hidraulik memiliki unit sirkuit kontrol servo berkecepatan tinggi tersendiri.

Sistem CNC memilih mode pergerakan ram dan memasukkan parameter yang relevan untuk melayani sistem hidraulik.

Karakteristik Sistem Hidraulik Servo Tidak Langsung

Keuntungan:

Efisiensi tinggi, hemat energi, kontrol sederhana, ekonomis, keandalan, daya tahan, dan perawatan yang mudah;

Kekurangan:

Tekanan impuls maksimum selama pengoperasian tidak dapat diatur dan disesuaikan oleh program.

Saat ini, sistem hidraulik yang terutama digunakan oleh perusahaan adalah sistem pukulan hidraulik yang diproduksi oleh Harley Jerman, dan model yang sesuai adalah sebagai berikut:

- Seri HPH - Sistem hidraulik ECO, volume tangki oli 180L;

- Seri HPI - Sistem hidraulik HKL, volume tangki oli 200L;

- Seri HPQ - Sistem hidraulik HRE, volume tangki oli 275L;

- Seri HPC - Sistem hidraulik HPPC, volume tangki oli 275L;

- Seri HIQ - Sistem hidraulik Nisshin, dengan kapasitas tangki oli 350L.

Di antaranya, ECO mengadopsi sistem hidraulik bermutu rendah dari Germany Halley, dengan frekuensi gerakan langkah 6mm sebanyak 600 kali per menit;

HKL mengadopsi sistem hidrolik servo bermutu menengah dan tinggi dari Jerman Halley, dengan presisi tinggi (hingga ± 0,2 mm), fungsi pembentukan lambat presisi tinggi, fungsi penggulungan presisi tinggi, dan frekuensi gerakan stroke 5mm 1000 kali per menit;

HRE mengadopsi sistem hidraulik servo kelas atas dari Jerman Halley, dengan beberapa mode kontrol gerakan pukulan Presisi tinggi (± 0,1 mm dapat digulung), banyak parameter yang dapat dikontrol dalam mode kontrol (kecepatan juga dapat dikontrol), dan frekuensi penandaan dapat mencapai 1.750 kali per menit.

HPPC adalah sistem hidraulik servo paling canggih yang diluncurkan oleh Halley, yang menggabungkan semua keunggulan sistem lainnya, dan kecepatannya sangat ditingkatkan, dengan penandaan 3800 kali per menit.

Oli hidraulik anti aus Mobil ATF220 digunakan secara seragam dalam sistem hidraulik Haley, dan oli hidraulik anti aus Mobil DTE25 digunakan dalam sistem pembersihan HIQ.

Tonase tinju dari pukulan hidrolik seri HPH, HPI, HPQ, HPC dan HIQ adalah 30t, dan tekanan tinju dari pukulan hidrolik HBL adalah 50t.

3.12 Arti kode model pukulan turret CNC

Setiap kode alat berat memiliki arti khusus.

Sebagai contoh, kode alat mesin saat ini HPI-3048-40LA2, di mana 30 melambangkan tonase pelubangan sebesar 30 ton (20 melambangkan 20 ton), 4 melambangkan perjalanan sumbu Y sebesar 1250 mm (5 melambangkan 1500 mm), 8 melambangkan garis sumbu X sebesar 2500 mm, 40 melambangkan menara 40 stasiun, L melambangkan panjang cetakan, A2 melambangkan alat berat yang dilengkapi dengan dua cetakan putar.

Pertanyaan refleksi:

1 Apa saja komponen utama dari pukulan turret CNC?

2. Sistem CNC mana yang terutama digunakan untuk pukulan turret CNC?

3. Sistem hidrolik yang sesuai dengan beberapa model pukulan turret CNC Yawei?

Bab IV Cetakan pukulan menara CNC

4.1 CNC turret punch die dapat dibagi menjadi:

Menurut panduan ini, ini dibagi ke dalam: cetakan pemandu panjang dan cetakan pemandu pendek;

Menurut jenis reset: cetakan reset pegas dan cetakan reset paksa;

Menurut struktur internal, ini dibagi menjadi: cetakan integral dan cetakan gabungan modular;

Menurut ukuran dan spesifikasinya: Cetakan stasiun A, B, C, D, E;

Menurut penggunaan proses: meninju, membentuk, menggulung, dan cetakan lainnya;

Menurut kinerja layanan, itu dapat dibagi menjadi: cetakan biasa, cetakan pelapis tahan aus, dan cetakan anti strip;

Menurut bentuk mata potong, ini dapat dibagi menjadi: cetakan mata potong datar dan cetakan mata potong miring;

Menurut jumlah inti cetakan, dapat dibagi menjadi: cetakan pukulan tunggal, cetakan multi sub dan cetakan multi lubang.

4.2 Cetakan dibagi menurut strukturnya:

Struktur standar (seri E85);

Struktur perubahan cepat (seri S90);

Struktur beban berat (baja tahan karat di atas 2,5 mm pada stasiun A dan B, lembaran canai dingin di atas 3,5 mm, lembaran aluminium di atas 4,5 mm).

4.3 Pembagian struktur die punch:

Tepi datar;

Ujung tombak miring (struktur atap);

Ujung tombak cekung bagian dalam;

Tepi miring bagian dalam.

4.4 Karakteristik material cetakan:

Die ini terutama terbuat dari baja perkakas berkecepatan tinggi SKH dan M2, yang dapat digunakan untuk lembaran canai dingin, lembaran aluminium, dan lembaran baja tahan karat, dan lebih keras daripada baja paduan.

Baja perkakas paduan SKD dan D2 terutama berlaku untuk lembaran canai dingin dan lembaran aluminium dengan biaya bahan yang rendah.

Kekerasan: mencerminkan kemampuan anti-deformasi;

Ketangguhan: mencerminkan ketahanan terhadap benturan;

Ketahanan terhadap abrasi: Ini mencerminkan ketahanan aus dan ketahanan korosi.

4.5 Pemilihan jarak bebas cetakan:

Keuntungan dari yang optimal izin mati dalam penggunaan praktis adalah: secara efektif memperpanjang usia pakai cetakan, efek pembongkaran yang baik, mengurangi duri dan flens, dan mengurangi waktu penggerindaan.

Jarak bebas terlalu kecil: tekanan pelubangan meningkat, keausan antara pelubangan dan cetakan bawah dipercepat, dan masa pakai cetakan diperpendek;

Jarak bebas yang berlebihan: duri besar, kualitas pukulan yang buruk;

Jika jarak bebas terlalu besar atau terlalu kecil, maka akan mudah menghasilkan kelengketan pada ujung tombak punch, yang dapat menyebabkan strip.

Beberapa ketebalan dan jarak bebas pelat tipikal dipilih dalam tabel berikut ini.

| Ketebalan | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Pelat aluminium | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Lembaran canai dingin | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Baja tahan karat | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Tiga Elemen Pemesanan Cetakan

Bentuk pemrosesan, ketebalan pelat, dan bahan pemrosesan.

4.7 Tindakan pencegahan untuk penggerindaan cetakan

Ketika ujung tombak R cetakan mencapai 0,1 mm, punch dan cetakan bagian bawah harus digerinda.

Jumlah pemotongan kurang dari 0,013mm;

Tepi cetakan R tidak boleh melebihi 0,25 mm, jika tidak, maka akan memasuki tahap keausan yang parah;

Pendinginan yang cukup untuk mencegah pukulan dari anil;

Bersihkan, demagnetisasi, dan lumasi setelah penggerindaan;

Shim harus ditambahkan setelah cetakan bawah diasah.

Pertanyaan refleksi:

1. Berapa banyak struktur yang dimiliki oleh die turret punch NC?

2. Cara memilih opsi izin mati dari pukulan turret CNC?

3. Tindakan pencegahan untuk penggilingan die punch turret CNC?