Pembengkokan lembaran logam melibatkan deformasi plastis dan elastis. Setelah melepas kekuatan lenturdeformasi elastis segera menghilang, dan hanya menyisakan deformasi plastis.

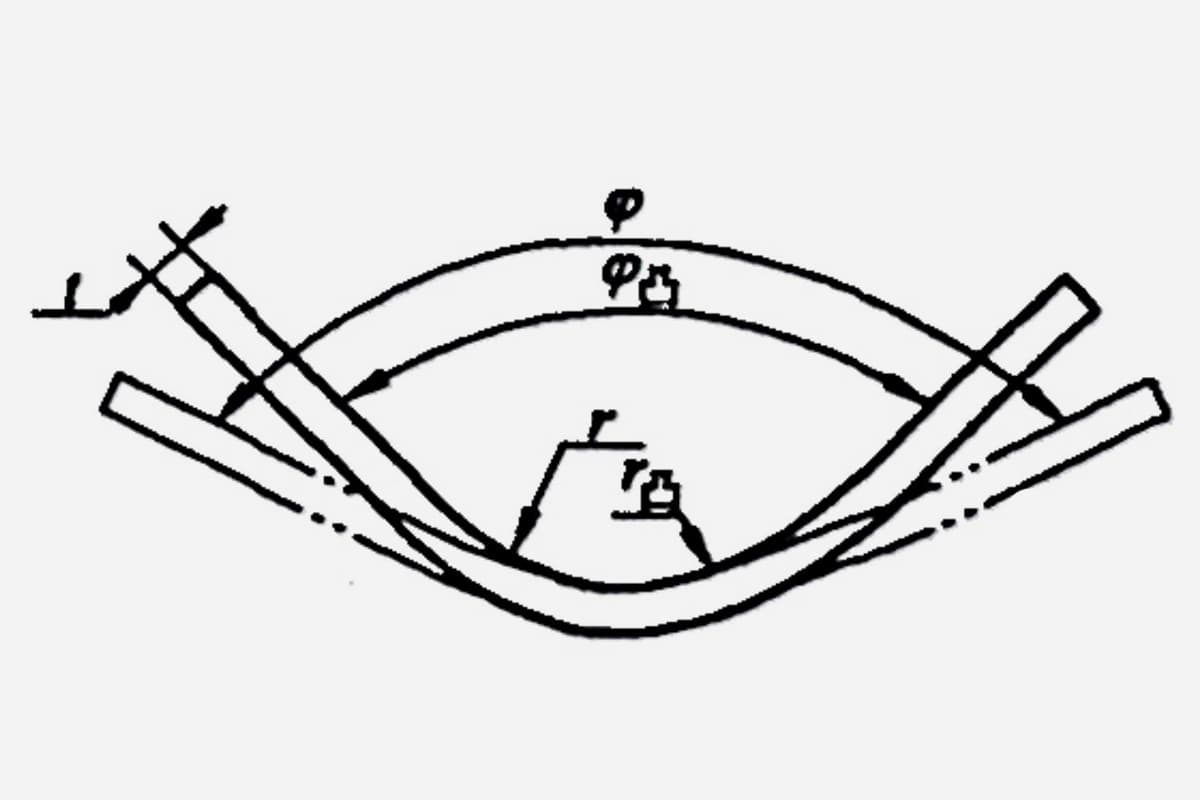

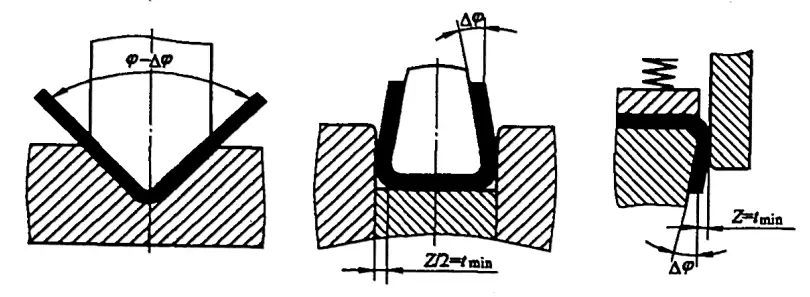

Hal ini menghasilkan perbedaan antara bentuk dan ukuran bagian yang ditekuk dengan cetakan tekukan, sebuah fenomena yang kami sebut sebagai springback. Diagram skematik springback ditunjukkan pada Gambar 1-1.

Dalam operasi pembengkokan, springback adalah kejadian umum dan merupakan faktor signifikan yang memengaruhi keakuratan bagian yang dibengkokkan.

Perbedaan bentuk dan ukuran antara bagian yang ditekuk dan cetakan tekukan dikenal sebagai nilai springback. Sudut pegas dari tekukan dilambangkan dengan ∆φ = φ-φ凸dan nilai springback dari radius tikungan dilambangkan dengan ∆r = r-r凸. Ketika radius tikungan besar, selain menentukan sudut pegas ∆φ, nilai pegas ∆r dari tikungan radius juga harus dihitung.

1. Faktor-faktor yang Mempengaruhi Pegas Bagian yang Tertekuk

Faktor-faktor yang memengaruhi pegas balik pada bagian yang bengkok, sangat banyak dan sangat kompleks. Di sini, kami terutama akan membahas sebagian yang paling signifikan.

1.1 Dampak Sifat Mekanik Material

Ukuran sudut puntir berbanding lurus dengan kekuatan luluh αa material dan berbanding terbalik dengan modulus elastisitas (E). Artinya, semakin tinggi kekuatan luluh dan semakin kecil modulus elastisitas material, semakin kecil pula pegasnya; sebaliknya, semakin besar pegasnya.

Untuk bagian yang bengkok dengan persyaratan presisi tinggi, untuk meminimalkan pegas, baja karbon rendah harus dipilih daripada bahan seperti baja karbon tinggi atau baja tahan karat.

1.2 Dampak dari Radius Pembengkokan Relatif

Semakin besar radius tekukan relatif (r/t), semakin kecil tingkat deformasi tekukan, sehingga menghasilkan wilayah deformasi plastis yang lebih kecil di dalam blanko dan tingkat deformasi keseluruhan yang lebih rendah. Oleh karena itu, proporsi deformasi plastis dalam deformasi total berkurang, yang menyebabkan pegas yang lebih besar.

Sebaliknya, radius tekukan relatif yang lebih kecil menandakan tingkat deformasi tekukan yang lebih tinggi, sehingga menghasilkan pegas yang lebih kecil. Ini adalah konsep yang penting. Jika sifat material memungkinkan, fillet bagian logam lembaran yang ditekuk harus memilih radius tekukan yang sekecil mungkin untuk meningkatkan presisi pemesinan.

Secara khusus patut dicatat bahwa komponen dengan radius tekukan yang besar menghadirkan tantangan tertentu dalam mengontrol presisi dan kualitas pemesinan.

1.3 Pengaruh Sudut Tengah Pembengkokan (α)

Apabila radius tekukan dan ketebalan material tetap, semakin besar sudut pusat tekukan (α = 180°-φ), semakin besar area yang terlibat dalam deformasi tekukan, dan jumlah akumulasi deformasi elastis juga meningkat, yang mengarah ke total springback yang lebih besar.

Sebaliknya, sudut pusat tekukan yang lebih kecil menandakan area deformasi yang lebih kecil, sehingga menghasilkan jumlah akumulasi deformasi elastis yang lebih kecil dan oleh karena itu, total springback yang lebih kecil.

1.4 Dampak Gaya Lentur F

Dengan radius tekukan, sudut pusat, dan ketebalan material tertentu, gaya tekukan F yang lebih besar menghasilkan lebih sedikit pegas, sedangkan gaya tekukan yang lebih kecil menyebabkan lebih banyak pegas.

1.5 Dampak Metode Pembengkokan

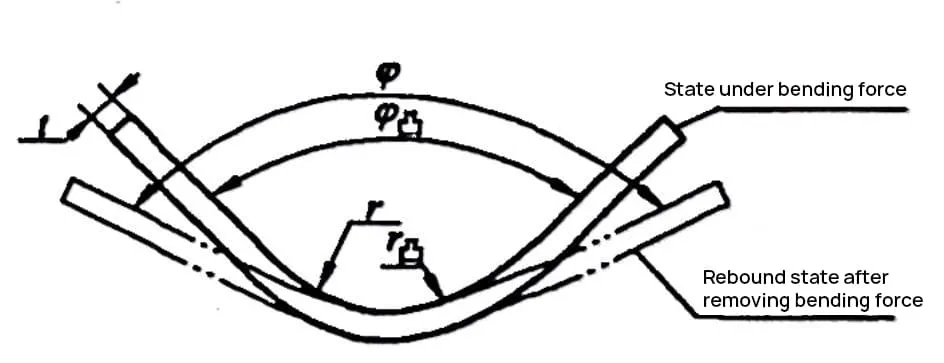

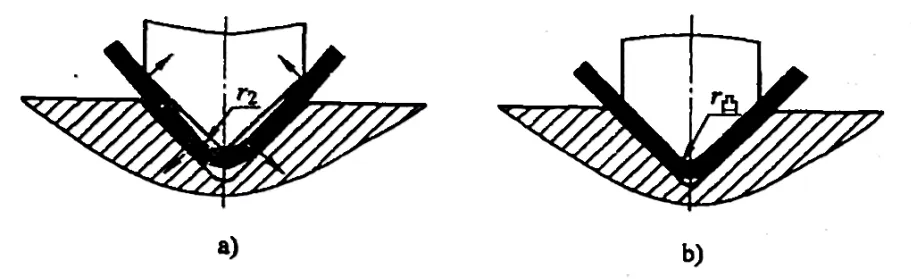

Pada pembengkokan bebas (seperti yang ditunjukkan pada Gambar 1-2), benda kerja yang berada di bawah pengaruh alur cetakan memantul ke arah yang sama pada bagian tepi lurus dan bagian R dari sudut bundar, sehingga menghasilkan pegas maksimum dan tidak ada pegas negatif. Arah springback selama pembengkokan koreksi benda kerja ditunjukkan pada Gambar 1-3.

Dalam hal pegas balik tepi lurus benda kerja, di bawah pengaruh permukaan cetakan berbentuk V, blank menyentuh punch pada tiga titik, seperti yang ditunjukkan pada Gambar 1-3a. Saat punch terus turun, arah deformasi tepi lurus berlawanan dengan arah pembengkokan bebas (lihat Gambar 1-2).

Setelah menyelesaikan pembengkokan, di bawah pengaruh gaya pembengkokan, permukaan yang berubah bentuk yang dihasilkan pada blank selama proses pembengkokan diratakan kembali dan sepenuhnya melekat pada punch dan die, seperti yang ditunjukkan pada Gambar1-3b.

Setelah menghilangkan gaya tekukan, pegas dari tepi lurus benda kerja mengarah ke bagian dalam bentuk-V (pegas negatif), sedangkan bagian R dari sudut bundar memantul ke arah luar bentuk-V (pegas positif), dengan dua arah pegas yang berlawanan.

Untuk pegas bagian R dari sudut bundar benda kerja, aksi tekan punch dan die mengurangi tegangan tarik serat luar bagian R dari sudut bundar, menciptakan tegangan tekan di dekat lapisan netral bagian R dari sudut bundar.

Ketika gaya koreksi meningkat, zona tegangan tekan secara bertahap meluas ke lapisan luar, yang mengindikasikan bahwa semua atau sebagian besar penampang blank berada di bawah tegangan tekan. Oleh karena itu, arah puntir bagian dalam dan luar bagian R dari sudut bundar adalah konsisten, oleh karena itu, puntir bagian R pada pembengkokan koreksi jauh lebih kecil daripada pembengkokan bebas.

Dari analisis di atas, terbukti bahwa springback dari bagian tekukan R dan bagian lurus saling meniadakan. Springback keseluruhan bisa positif, nol, atau negatif, tergantung pada radius tekukan relatif (r/t), lebar slot die bawah Bv, sudut tengah a tekukan, dan besarnya gaya tekukan F.

Jika radius tekukan relatif (r/t) kecil, lebar slot die bawah Bv besar, sudut tengah a kecil, dan gaya tekukan F besar, maka akan terjadi pegas negatif; jika tidak, pegas positif akan terjadi. Dalam produksi aktual, ada banyak faktor yang memengaruhi springback, sehingga sulit untuk mengontrol springback hingga nol.

Oleh karena itu, parameter seperti radius kelengkungan relatif (r/t), lebar slot die bagian bawah Bv, dan gaya tekukan F harus dipilih secara tepat untuk mengontrol springback dan memastikan presisi dan kualitas bagian yang ditekuk.

1.6 Pengaruh bentuk dan ukuran bagian yang ditekuk

Bentuk, ukuran, dan struktur cetakan bagian yang ditekuk, juga memengaruhi pegasnya. Apabila tepi lurus dari bagian yang ditekuk pendek, maka pegasnya lebih besar. Springback bagian bengkok berbentuk V lebih besar daripada bagian bengkok berbentuk U. Semakin kompleks bagian yang ditekuk, semakin banyak sudut membulat pada bagian R yang terbentuk dalam satu tekukan, semakin besar penahan bersama selama pembengkokan, semakin besar komponen pembentuk gambar, dan semakin kecil nilai pegasnya.

Saat membengkokkan bagian berbentuk U, celah antara cetakan cembung dan cekung memiliki efek yang signifikan pada pegas bagian berbentuk U. Semakin besar celahnya, semakin besar pegasnya; sebaliknya, semakin kecil celahnya, semakin kecil pegasnya karena efek penipisan (ekstrusi) cetakan pada pelat. Apabila kedalaman cetakan cekung terlalu kecil, maka, springback pun akan besar.

Selain itu, apabila menekuk bagian berbentuk U tanpa menggunakan alat bantu atas, dan tanpa koreksi, pelurusan bentuk busur bawah dan pegas busur akan menghasilkan pegas ke luar (positif).

Jika tidak ada alat bantu atas yang digunakan dan koreksi dilakukan kemudian, karena bentuk busur bawah diratakan terakhir, maka springback ke arah yang sama dengan bentuk busur bawah akan terjadi ketika die cembung naik, sehingga menghasilkan springback ke dalam (negatif).

Jika menggunakan top tool, material di bagian bawah cetakan cembung tidak akan melentur dari awal, dan benda kerja hanya dapat menghasilkan springback ke luar. Oleh karena itu, dengan menyesuaikan tekanan tool atas, springback bagian bawah dan bagian busur dapat saling meniadakan, sehingga dapat menghasilkan benda kerja dengan springback minimum.

2. Penentuan Nilai Springback dari Bagian yang Ditekuk

Dalam praktik produksi, untuk membuat suatu komponen dengan bentuk dan akurasi dimensi tertentu, masalah penentuan ukuran nilai springback sering muncul. Ada banyak faktor yang mempengaruhi springback, metode perhitungan teoritis sangat kompleks dan sangat tidak akurat, sehingga kurang memiliki nilai praktis. Biasanya, nilai springback pada awalnya ditentukan berdasarkan data empiris dan perhitungan sederhana, dan kemudian dikoreksi setelah beberapa kali uji tekukan.

2.1 Nilai Springback untuk Radius Tekuk Relatif (r/t) <5

Apabila radius tekukan relatif (r/t) < 5, perubahan radius kelengkungan tidak signifikan dan dapat diabaikan, dengan hanya mempertimbangkan pegas sudut. Springback untuk sudut bebas tunggal 90° ditunjukkan pada Tabel 1-1.

Tabel 1-1 Sudut pegas untuk tekukan bebas 90° tunggal

| Bahan | r/t | Ketebalan Bahan t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Baja Karbon Rendah | <1 | 4° | 2° | 0° |

| Kuningan (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Aluminium, Seng | >5 | 6° | 4° | 2° |

| Baja Karbon Sedang (δb = 400-500MPa) | <1 | 5° | 2° | 0° |

| Kuningan Keras (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Perunggu Keras (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Baja Karbon Tinggi (δb> 550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Aluminium Keras (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 Nilai pantulan tekukan bebas apabila radius tekukan relatif (r/t) >10

Dari analisis di atas, dapat disimpulkan bahwa semakin besar radius tekukan relatif (r/t), semakin kecil tingkat deformasi tekukan, dan akibatnya, semakin besar pantulannya. Tidak hanya bagian yang menunjukkan pantulan sudut, tetapi juga terdapat pantulan yang signifikan dalam radius tekukan. Dalam kasus seperti itu, perhitungan dapat dilakukan dengan menggunakan rumus pembengkokan plastik murni dan kemudian dikoreksi dalam produksi aktual.

Seperti diilustrasikan dalam gambar 1-1, rumus penghitungan untuk radius bagian kerja dari cetakan cembung dan sudut tengah bagian bulat, menurut penghitungan murni, adalah sebagai berikut:

Dalam rumus,

- r凸 - radius fillet dari bagian yang ditekuk (mm);

- r - radius fillet dari punch (mm);

- α - sudut tengah dari panjang busur yang sesuai dengan radius fillet r dari bagian yang ditekuk (α = 180° - φ);

- α凸 - sudut tengah dari panjang busur yang sesuai dengan radius fillet r凸 dari pukulan (α = 180° - φ)凸);

- t - ketebalan bahan yang digunakan di bagian yang bengkok (mm);

- E - modulus elastisitas bahan (MPa);

- δa - kekuatan luluh material (MPa).

3. Langkah-langkah untuk Mengurangi Pegas pada Bagian yang Bengkok

Dalam proses pembengkokan komponen lembaran logam, springback selalu ada karena terjadinya deformasi plastis dan elastis secara simultan, dan tidak dapat dihilangkan.

Oleh karena itu, dalam produksi praktis, tindakan harus diambil untuk mengkompensasi kesalahan yang disebabkan oleh pegas bagian yang bengkok untuk memastikan kualitas produk.

Metode umum untuk mengurangi springback umumnya mencakup teknik kompensasi, metode koreksi, mengubah kondisi tegangan, dan meningkatkan desain struktur bagian yang bengkok.

Ada banyak faktor yang memengaruhi pegas bagian yang bengkok, dan tindakan yang berbeda harus diambil untuk faktor yang memengaruhi yang berbeda, atau kombinasi beberapa metode dapat digunakan untuk mengurangi pegas.

3.1 Memperbaiki Desain Struktural Bagian yang Bengkok

Tanpa mempengaruhi penggunaan fungsional bagian yang ditekuk, memperbaiki beberapa desain struktural bagian yang ditekuk dapat mengurangi sudut pegas. Sebagai contoh, penekanan rusuk tulangan pada daerah tekukan (Gbr. 7-4a) atau menggunakan tepi yang dibentuk (Gbr. 7-4b) dapat meningkatkan kekakuan dan deformasi plastis pada bagian yang ditekuk, sehingga mengurangi springback.

Dalam kondisi memenuhi persyaratan penggunaan, penggunaan material dengan modulus elastisitas tinggi, kekuatan luluh rendah, kekerasan rendah, dan plastisitas yang baik dapat mengurangi puntiran dan memfasilitasi kontrol puntiran.

3.2 Mengadopsi Langkah-langkah Proses untuk Mengurangi Springback Bending

1) Ganti pembengkokan bebas dengan pembengkokan korektif.

2) Untuk lembaran logam yang dikeraskan dengan pengerjaan dingin, anil dapat dilakukan sebelum penekukan untuk menurunkan kekuatan luluh (a), sehingga meminimalkan pantulan. Pengerasan dapat dilakukan setelah pembengkokan, tetapi harus berhati-hati: jika anil mempengaruhi kegunaan material, proses ini tidak boleh dilakukan.

3) Jari-jari pukulan harus sedekat mungkin dengan radius tekukan minimum, dan kedalaman cetakan umumnya harus >10t.

4) Untuk tikungan besar (panjang) dengan radius tikungan relatif (r/t>100), sebagian besar blank mengalami deformasi elastis, menghasilkan pantulan yang signifikan. Beberapa bahkan mungkin tidak mungkin dibentuk dengan menggunakan metode pembengkokan konvensional. Dalam kasus seperti itu, pembengkokan draw dapat digunakan.

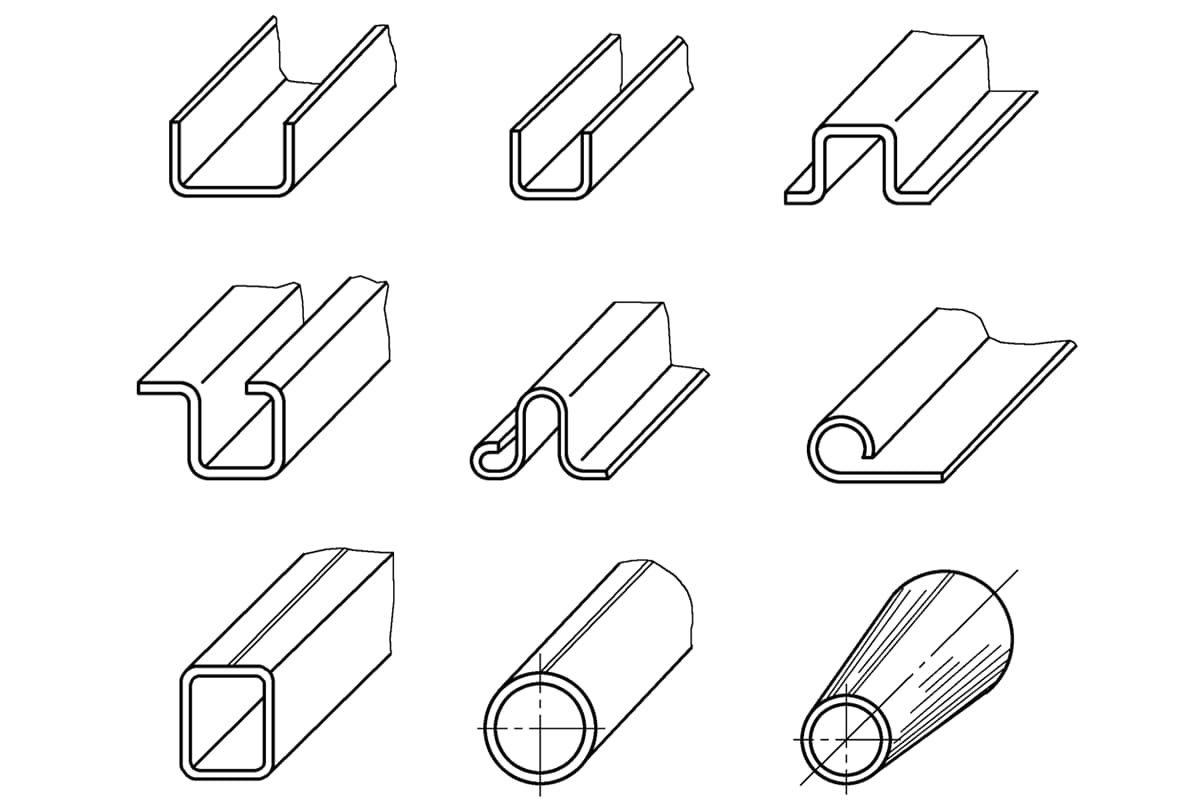

Menggambar lentur adalah proses stamping di mana lembaran logam kosong dibengkokkan ke kelengkungan, bentuk, dan ukuran tertentu, seperti yang ditunjukkan pada Gambar 1-5a. Ini cocok untuk benda kerja dengan radius tekukan relatif besar dan banyak digunakan dalam pembuatan bejana bertekanan tinggi, pelat baja dan kerangka lambung kapal, berbagai kapal, dan pinggiran kabinet.

Penekukan gambar melibatkan penerapan tegangan tarik tertentu pada blanko sebelum ditekuk. Gaya gabungan dari tegangan tarik ini dan tegangan tekan dari lapisan dalam blank bending harus sedikit lebih besar daripada kekuatan luluh material (a), dan deformasi tekukan selesai pada kondisi tarik ini. Distribusi tegangan internal pada blank selama penarikan tekukan ditunjukkan pada Gambar 1-5b.

Ada tiga metode pembengkokan gambar: pembengkokan setelah menerapkan tegangan tarik, menerapkan tegangan tarik saat membengkokkan, dan peregangan setelah membengkokkan. Di antara ketiga metode ini, peregangan setelah pembengkokan menghasilkan nilai pantulan terkecil.

Pembengkokan gambar tidak hanya meningkatkan deformasi bagian yang ditekuk, tetapi juga menyebabkan deformasi plastis yang nyaris seragam di seluruh penampang bagian yang ditekuk. Dengan demikian, hal ini bisa sangat mengurangi pantulan bagian yang ditekuk.

5) Untuk bagian bengkok yang memerlukan presisi, proses pembentukan ulang dapat ditambahkan setelah pembengkokan.

3.3 Tindakan yang Diambil dalam Struktur Cetakan Lentur

Berdasarkan nilai pantulan yang diperkirakan atau eksperimental, kami dapat mengkompensasi (atau mengurangi) dalam bentuk dan ukuran bagian kerja cetakan, sehingga bagian yang ditekuk mendapatkan bentuk dan ukuran yang diperlukan oleh gambar produk.

1) Bahan lunak seperti 0215, 0235, 08, 10, 20, kuningan lunak H2, dll., memiliki sudut pantulan lentur φ <5°. Ketika deviasi ketebalan material kecil, kemiringan (sudut kompensasi pantulan) dapat dirancang pada punch atau die. Jarak bebas antara punch dan die sama dengan ketebalan material minimum, atau bahkan jarak bebas negatif dapat digunakan untuk mengatasi pantulan, seperti yang ditunjukkan pada Gambar 1-6.

2) Untuk bahan lunak seperti kuningan lunak Q215, Q235, 08, 10, 20, dan H62, bila ketebalan bahan melebihi 0,8mm, dan radius tekukannya besar, bagian yang bekerja dari punch dapat dirancang untuk memiliki tonjolan lokal. Ini memusatkan tekanan kerja pukulan di sudut tikungan.

Dengan meningkatkan tegangan pada tikungan, kami meningkatkan komponen deformasi plastis di zona deformasi, meningkatkan distribusi tegangan, sehingga mengurangi deformasi elastis dan meminimalkan pegas, seperti yang ditunjukkan pada Gambar 1-7.

3) Untuk bahan keras seperti Q275, 45, 50, kuningan keras H62, dll., Ketika radius tekukan r> t, sudut kompensasi pegas dapat dirancang pada die atau punch sesuai dengan nilai pegas yang diperkirakan sebelumnya atau yang diperoleh secara eksperimental, untuk menghilangkan pegas.

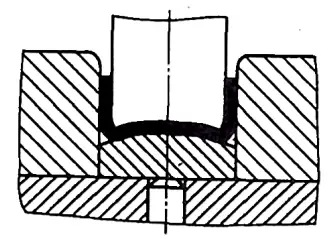

Sebagai alternatif, bagian atas cetakan dapat didesain sebagai permukaan lengkung (untuk pembengkokan berbentuk U), seperti yang ditunjukkan pada Gambar 1-8, yang menghasilkan tekukan balik lokal di bagian bawah. Artinya, ketika bagian tersebut dikeluarkan dari cetakan, pantulan kurva terbalik menyebabkan pegas negatif di kedua sisi, mengimbangi pegas positif dinding samping.

4) Untuk pembengkokan berbentuk Z, dua sudut pembengkokan dari tikungan berbentuk Z mungkin memiliki nilai pegas yang berbeda, yang berpotensi menyebabkan permukaan atas dan bawah yang tidak paralel pada bagian berbentuk Z. Untuk menghindari fenomena ini, punch dan die harus dimiringkan ke luar dengan sudut Δφ. Untuk lembaran canai dingin dengan ketebalan kurang dari 1mm, sudut kemiringan umumnya membutuhkan 2°~3°, seperti yang ditunjukkan pada Gambar 1-9.

5) Untuk material yang lebih lunak, cetakan karet dapat digunakan sebagai pengganti cetakan kaku, seperti yang ditunjukkan pada Gambar 1-10. Karena karet dapat menyalurkan tekanan ke segala arah seperti cairan di dalam wadah yang kaku, maka proses penekukan mengalami perubahan yang menguntungkan dibandingkan dengan menggunakan cetakan yang kaku.

Lembaran sepenuhnya ditopang pada karet, dan penyangga tengah lebih kuat daripada sisi-sisinya, jadi ketika dua dinding lurus lembaran ditekuk di sekitar sudut bundar punch, mereka sepenuhnya melekat pada permukaan punch, dan bagian dinding yang lurus tidak mudah ditekuk secara berlebihan, sehingga mengurangi pegas.

Jika menggunakan elastomer karet dengan kekerasan tinggi, efeknya akan lebih baik lagi. Selain presisi tinggi, penggunaan cetakan karet tidak meninggalkan goresan pada permukaan bagian yang tertekuk, dan keserbagunaan cetakan karet dan elastomer karet sangat baik.

3.4 Menyesuaikan Jarak Bebas Die untuk Mengurangi Pegas dalam Pembengkokan

Mengurangi izin mati berkontribusi pada penurunan springback. Jika jarak bebas antara permukaan cetakan tekukan lebih kecil dari ketebalan material, maka springback dapat dikurangi secara signifikan, atau bahkan menghasilkan sedikit springback negatif. Pembengkokan satu sisi yang cocok izin mati antara 0,02 mm hingga 0,5 mm lebih kecil dari ketebalan material, biasanya ditetapkan pada 0,03 mm.

Jarak bebas yang terlalu kecil dapat menyebabkan penipisan material, goresan pada permukaan benda kerja, dan berkurangnya usia pakai cetakan. Ketika ketebalan blanko sheet menyimpang secara negatif, celah yang terlalu besar yang terbentuk antara punch dan die juga dapat menyebabkan springback. Solusinya adalah mendesain cetakan tekukan dengan jarak bebas yang dapat disesuaikan, seperti yang ditunjukkan pada Gambar 1-11.