El plegado de chapas metálicas implica una deformación tanto plástica como elástica. Al retirar la fuerza de flexiónla deformación elástica desaparece inmediatamente, quedando sólo la deformación plástica.

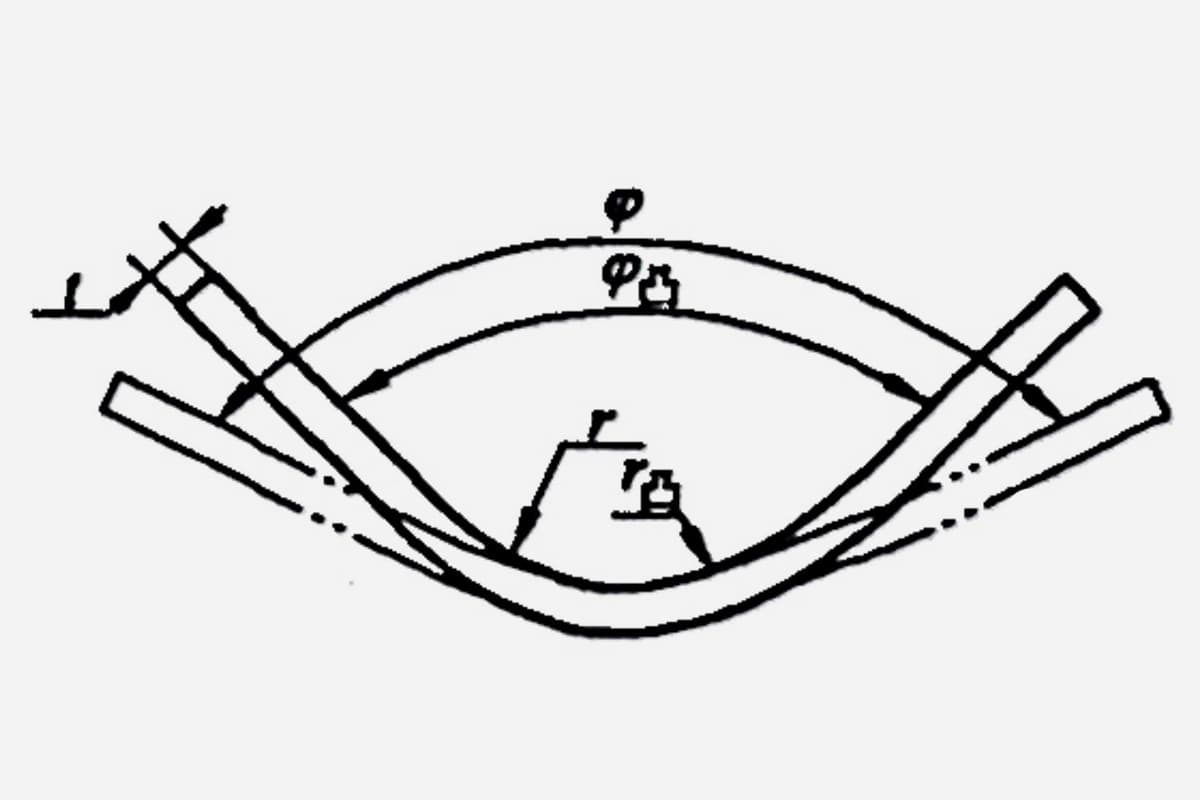

Esto da lugar a una discrepancia entre la forma y el tamaño de la pieza doblada y la matriz de doblado, fenómeno que denominamos springback. El diagrama esquemático del springback se muestra en la Figura 1-1.

En las operaciones de plegado, el springback es un fenómeno habitual y un factor importante que afecta a la precisión de las piezas plegadas.

La diferencia de forma y tamaño entre la pieza doblada y la matriz de doblado se conoce como valor del springback. El ángulo de springback del doblado se denota por ∆φ=φ-φ.凸, y el valor del springback del radio de curvatura se denota por ∆r=r-r凸. Cuando el radio de curvatura es grande, además de determinar el ángulo de recuperación elástica ∆φ, el valor de recuperación elástica ∆r de la curvatura también debe calcularse el radio.

1. Factores que influyen en el springback de las piezas dobladas

Los factores que influyen en el springback de las piezas dobladas son numerosos y muy complejos. En el presente documento trataremos principalmente algunos de los más significativos.

1.1 Impacto de las propiedades mecánicas de los materiales

El tamaño del ángulo de springback es directamente proporcional al límite elástico αa del material e inversamente proporcional al módulo elástico (E). Es decir, cuanto mayor sea el límite elástico y menor el módulo elástico del material, menor será el springback; a la inversa, mayor será el springback.

En el caso de piezas dobladas con requisitos de alta precisión, para minimizar el springback, debe elegirse acero con bajo contenido en carbono en lugar de materiales como el acero con alto contenido en carbono o el acero inoxidable.

1.2 Impacto del radio de curvatura relativo

Cuanto mayor sea el radio de flexión relativo (r/t), menor será el grado de deformación por flexión, lo que se traduce en una región más pequeña de deformación plástica dentro de la pieza en bruto y un menor grado de deformación total. Por lo tanto, la proporción de la deformación plástica en la deformación total disminuye, dando lugar a un mayor springback.

Por el contrario, un radio de flexión relativo menor significa un mayor grado de deformación por flexión, lo que se traduce en un menor springback. Se trata de un concepto importante. Cuando las propiedades del material lo permiten, el fileteado de piezas dobladas de chapa metálica debe elegir el menor radio de curvatura posible para mejorar la precisión del mecanizado.

Cabe destacar especialmente que las piezas con grandes radios de curvatura presentan ciertos retos a la hora de controlar la precisión y la calidad del mecanizado.

1.3 Influencia del ángulo central de flexión (α)

Cuando se fijan el radio de flexión y el espesor del material, cuanto mayor es el ángulo central de flexión (α=180°-φ), mayor es el área implicada en la deformación por flexión, y también aumenta la cantidad acumulada de deformación elástica, lo que conduce a un springback total mayor.

A la inversa, un ángulo central de flexión menor significa un área de deformación más pequeña, lo que se traduce en una menor cantidad acumulada de deformación elástica y, por tanto, en un springback total menor.

1.4 Impacto de la fuerza de flexión F

Dado un determinado radio de flexión, ángulo central y espesor del material, una mayor fuerza de flexión F produce un menor springback, mientras que una menor fuerza de flexión produce un mayor springback.

1.5 Impacto del método de plegado

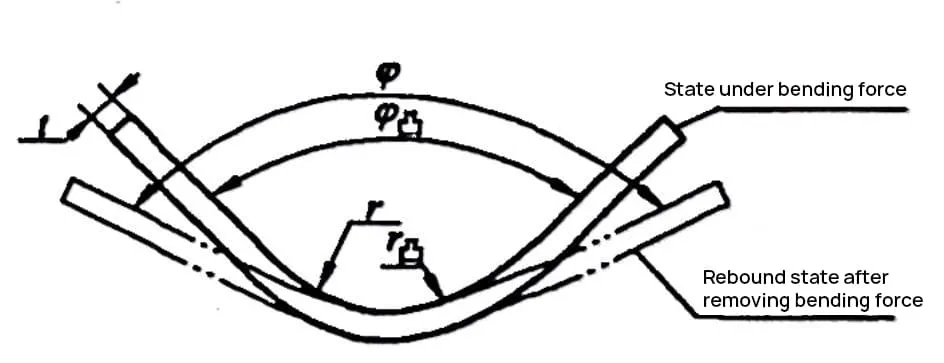

En el curvado libre (como se muestra en la figura 1-2), la pieza bajo la influencia de la ranura de la matriz rebota en la misma dirección tanto en la parte de borde recto como en la parte R de la esquina redonda, lo que da como resultado un springback máximo y ningún springback negativo. En la figura 1-3 se muestra la dirección del springback durante la flexión de corrección de la pieza.

En lo que respecta al springback de la arista recta de la pieza, bajo la influencia de la superficie en forma de V de la matriz, la pieza en bruto entra en contacto con el punzón en tres puntos, como se muestra en la figura 1-3a. A medida que el punzón sigue descendiendo, la dirección de deformación de la arista recta es opuesta a la de la flexión libre (véase la figura 1-2).

Una vez finalizado el doblado, bajo el efecto de la fuerza de doblado, la superficie deformada producida en la pieza en bruto durante el proceso de doblado se vuelve a aplanar y se adhiere completamente al punzón y a la matriz, como se muestra en la Figura1-3b.

Después de eliminar la fuerza de flexión, el springback del borde recto de la pieza es hacia el interior de la forma en V (springback negativo), mientras que la parte R de la esquina redonda rebota hacia el exterior de la forma en V (springback positivo), siendo las dos direcciones del springback opuestas.

Para el springback de la parte R de la esquina redonda de la pieza, la acción de compresión del punzón y la matriz reduce la tensión de tracción de las fibras exteriores de la parte R de la esquina redonda, creando una tensión de compresión cerca de la capa neutra de la parte R de la esquina redonda.

A medida que aumenta la fuerza de corrección, la zona de tensión de compresión se extiende gradualmente a la capa exterior, lo que indica que toda o la mayor parte de la sección transversal de la pieza en bruto está sometida a tensión de compresión. Por lo tanto, la dirección del springback de las zonas interior y exterior de la parte R de la esquina redonda es coherente, de ahí que el springback de la parte R en flexión de corrección sea mucho menor que en flexión libre.

Del análisis anterior se desprende que el springback de la parte de flexión R y de la parte recta se anulan mutuamente. El springback total puede ser positivo, cero o negativo, dependiendo del radio de flexión relativo (r/t), la anchura de la ranura inferior de la matriz Bv, el ángulo central a de flexión y la magnitud de la fuerza de flexión F.

Cuando el radio de flexión relativo (r/t) es pequeño, la anchura de la ranura inferior de la matriz Bv es grande, el ángulo central a es pequeño y la fuerza de flexión F es grande, se producirá un springback negativo; en caso contrario, se producirá un springback positivo. En la producción real, hay muchos factores que influyen en el springback, por lo que es difícil controlar el springback a cero.

Por lo tanto, parámetros como el radio de curvatura relativo (r/t), la anchura de la ranura inferior de la matriz Bv y la fuerza de doblado F deben seleccionarse adecuadamente para controlar el springback y garantizar la precisión y calidad de la pieza doblada.

1.6 La influencia de la forma y el tamaño de la pieza doblada

La forma, el tamaño y la estructura de la matriz de la pieza doblada también afectan a su springback. Cuando el borde recto de la pieza doblada es corto, el springback es mayor. El springback de una pieza doblada en forma de V es mayor que el de una pieza doblada en forma de U. Cuanto más compleja es la pieza doblada, más esquinas redondeadas en la pieza R se forman en una sola curva, mayor es la restricción mutua durante el doblado, mayor es el componente de conformado por embutición y menor es el valor del springback.

Al doblar una pieza en forma de U, la separación entre las matrices convexa y cóncava tiene un efecto significativo en el springback de la pieza en forma de U. Cuanto mayor sea la separación, mayor será el springback. Cuanto mayor sea la separación, mayor será el springback; por el contrario, cuanto menor sea la separación, menor será el springback debido al efecto de adelgazamiento (extrusión) de la matriz sobre la placa. Cuando la profundidad de la matriz cóncava es demasiado pequeña, el springback también es grande.

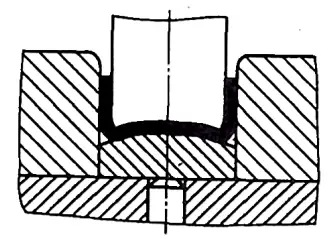

Además, al doblar una pieza en forma de U sin utilizar una herramienta superior, y sin corrección, el enderezamiento de la forma del arco inferior y el springback del arco darán como resultado un springback hacia fuera (positivo).

Si no se utiliza ninguna herramienta superior y la corrección se realiza más tarde, como la forma del arco inferior se aplana en último lugar, se producirá un springback en la misma dirección que la forma del arco inferior cuando la matriz convexa se eleve, lo que dará como resultado un springback hacia dentro (negativo).

Si se utiliza una herramienta superior, el material de la parte inferior de la matriz convexa no se flexionará desde el principio, y la pieza sólo podrá producir un springback hacia el exterior. Por lo tanto, ajustando la presión de la herramienta superior, el springback de la parte inferior y de la parte del arco podrían anularse mutuamente, lo que posiblemente produciría una pieza de trabajo con un springback mínimo.

2. Determinación del valor del springback de la pieza doblada

En la práctica de la producción, para fabricar una pieza con una determinada forma y precisión dimensional, a menudo se plantea la cuestión de determinar el tamaño del valor del springback. Hay muchos factores que afectan al springback, los métodos de cálculo teóricos son extremadamente complejos y muy imprecisos, por lo que carecen de valor práctico. Normalmente, el valor del springback se determina inicialmente basándose en datos empíricos y cálculos sencillos, y después se corrige tras múltiples ensayos de flexión.

2.1 Valor de recuperación elástica para radio de flexión relativo (r/t)<5

Cuando el radio de curvatura relativo (r/t)<5, el cambio en el radio de curvatura no es significativo y puede ignorarse, considerando sólo el springback del ángulo. El springback para un ángulo libre simple de 90° se muestra en la Tabla 1-1.

Tabla 1-1 Ángulo de recuperación elástica para flexión libre simple de 90

| Materiales | r/t | Material Espesor t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Acero bajo en carbono | <1 | 4° | 2° | 0° |

| Latón (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Aluminio, zinc | >5 | 6° | 4° | 2° |

| Acero medio al carbono (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| Latón duro (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Bronce duro (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Acero con alto contenido en carbono (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Aluminio duro (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 El valor de rebote de la flexión libre cuando el radio de curvatura relativo (r/t) >10

Del análisis anterior se deduce que cuanto mayor es el radio de curvatura relativo (r/t), menor es el grado de deformación por flexión y, en consecuencia, mayor es el rebote. No sólo la pieza presenta rebote angular, sino que también hay rebote significativo en el radio de curvatura. En tales casos, los cálculos pueden realizarse utilizando la fórmula de flexión plástica pura y luego corregirse en la producción real.

Como se ilustra en la figura 1-1, las fórmulas de cálculo del radio de la pieza de trabajo de la matriz convexa y del ángulo central de la pieza redondeada, según cálculos puros, son las siguientes:

En la fórmula,

- r凸 - el radio de redondeo de la pieza doblada (mm);

- r - radio de redondeo del punzón (mm);

- α - el ángulo central de la longitud de arco correspondiente al radio de filete r de la pieza doblada (α = 180° - φ);

- α凸 - el ángulo central de la longitud de arco correspondiente al radio del filete r凸 del punzón (α = 180° - φ凸);

- t - el grosor del material utilizado en la pieza doblada (mm);

- E - el módulo elástico del material (MPa);

- δa - el límite elástico del material (MPa).

3. Medidas para reducir el springback en piezas curvadas

En el proceso de plegado de piezas de chapa, el springback siempre está presente debido a la aparición simultánea de deformación plástica y elástica, y no puede eliminarse.

Por lo tanto, en la producción práctica, deben tomarse medidas para compensar los errores causados por el springback de las piezas dobladas para garantizar la calidad del producto.

Los métodos habituales para reducir el springback suelen incluir técnicas de compensación, métodos de corrección, modificación de las condiciones de tensión y mejora del diseño de las estructuras de las piezas dobladas.

Hay muchos factores que afectan al springback de las piezas dobladas, y deben tomarse diferentes medidas para los distintos factores que influyen, o puede utilizarse una combinación de varios métodos para reducir el springback.

3.1 Mejorar el diseño estructural de las piezas dobladas

Sin afectar al uso funcional de la pieza doblada, la mejora de algunos diseños estructurales de la pieza doblada puede reducir el ángulo de springback. Por ejemplo, la supresión de nervios de refuerzo en la zona de flexión (Fig. 7-4a) o el uso de bordes conformados (Fig. 7-4b) pueden aumentar la rigidez y la deformación plástica de la pieza doblada, reduciendo así el springback.

En las condiciones de cumplimiento de los requisitos de uso, el uso de materiales con alto módulo elástico, bajo límite elástico, baja dureza y buena plasticidad puede reducir el springback y facilitar su control.

3.2 Adoptar medidas de proceso para reducir el springback de flexión

1) Sustituir la flexión libre por la flexión correctiva.

2) En el caso de las chapas endurecidas en frío, el recocido puede realizarse antes del plegado para reducir el límite elástico (a) y minimizar así el rebote. El endurecimiento puede realizarse después del plegado, pero hay que tener cuidado: si el recocido afecta a la usabilidad del material, no debe adoptarse este proceso.

3) El radio del punzón debe ser lo más próximo posible al radio mínimo de curvatura, y la profundidad de la matriz debe ser generalmente >10t.

4) En curvas grandes (largas) con un radio de curvatura relativo (r/t>100), la mayor parte de la pieza en bruto se encuentra en deformación elástica, lo que da lugar a rebotes importantes. Algunas pueden incluso ser imposibles de conformar mediante métodos de plegado convencionales. En estos casos, puede recurrirse al plegado por estirado.

El plegado por estirado es un proceso de estampación en el que la chapa metálica en bruto se dobla hasta alcanzar una curvatura, forma y tamaño determinados, como se muestra en la Figura 1-5a. Es adecuado para piezas con un radio de curvatura relativo grande y se utiliza ampliamente en la fabricación de recipientes de alta presión, planchas de acero y esqueletos de cascos de barcos, diversos recipientes y cantos para armarios.

El curvado por estirado consiste en aplicar un cierto esfuerzo de tracción a la pieza bruta antes de curvarla. La fuerza combinada de este esfuerzo de tracción y el esfuerzo de compresión de la capa interna de la pieza en bruto que se dobla debe ser ligeramente superior al límite elástico del material (a), y la deformación de doblado se completa bajo este estado de tracción. En la figura 1-5b se muestra la distribución de la tensión interna en la pieza bruta durante la flexión por estirado.

Existen tres métodos de doblado por tracción: doblado después de aplicar tensión de tracción, aplicación de tensión de tracción durante el doblado y estirado después del doblado. Entre estos tres métodos, el estiramiento después de la flexión da como resultado el menor valor de rebote.

El curvado por estirado no sólo aumenta la deformación de la pieza curvada, sino que también provoca una deformación plástica casi uniforme en toda la sección transversal de la pieza curvada. Por lo tanto, puede reducir en gran medida el rebote de la pieza doblada.

5) Para las piezas curvadas que requieren precisión, se puede añadir un proceso de remodelado después del curvado.

3.3 Medidas adoptadas en la estructura del molde de plegado

Basándonos en el valor de rebote estimado o experimental, podemos compensar (o deducir) dentro de la forma y el tamaño de la pieza de trabajo del molde, permitiendo que la pieza doblada obtenga la forma y el tamaño requeridos por el dibujo del producto.

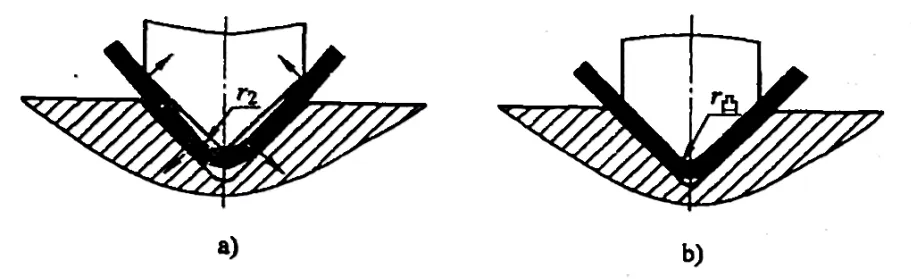

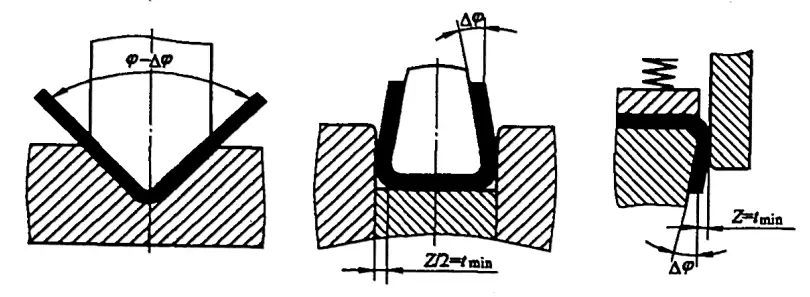

1) Los materiales blandos como 0215, 0235, 08, 10, 20, latón blando H2, etc., tienen un ángulo de rebote de flexión φ <5°. Cuando la desviación del espesor del material es pequeña, se puede diseñar una pendiente (ángulo de compensación de rebote) en el punzón o la matriz. La holgura entre el punzón y la matriz es igual al espesor mínimo del material, o incluso se puede utilizar una holgura negativa para superar el rebote, como se muestra en la Figura 1-6.

2) Para materiales blandos como Q215, Q235, 08, 10, 20 y latón blando H62, cuando el espesor del material supera los 0,8 mm y el radio de curvatura es grande, la parte de trabajo del punzón puede diseñarse para que tenga un saliente localizado. Esto concentra la presión de trabajo del punzón en la esquina de la curva.

Al aumentar la tensión en la curva, aumentamos el componente de deformación plástica en la zona de deformación, mejoramos la distribución de la tensión, reduciendo así la deformación elástica y minimizando el springback, como se muestra en la Figura 1-7.

3) Para materiales duros como Q275, 45, 50, latón duro H62, etc., cuando el radio de curvatura r>t, el ángulo de compensación del springback puede ser diseñado en la matriz o punzón de acuerdo con el valor de springback pre-estimado u obtenido experimentalmente, para eliminar el springback.

Alternativamente, la parte superior de la matriz puede diseñarse como una superficie arqueada (para el doblado en forma de U), como se muestra en la figura 1-8, produciendo una curvatura inversa local en la parte inferior. Es decir, cuando la pieza se extrae del molde, el rebote de la curva inversa provoca un springback negativo en ambos lados, compensando el springback positivo de las paredes laterales.

4) En el doblado en forma de Z, los dos ángulos de doblado de la curva en forma de Z pueden tener diferentes valores de springback, lo que puede provocar que las superficies superior e inferior de la pieza en forma de Z no sean paralelas. Para evitar este fenómeno, el punzón y la matriz deben inclinarse hacia fuera un ángulo de Δφ. Para chapas laminadas en frío con un espesor inferior a 1 mm, el ángulo de inclinación generalmente toma 2°~3°, como se muestra en la Figura 1-9.

5) Para materiales más blandos, se puede utilizar un molde de caucho en lugar de un molde rígido, como se muestra en la figura 1-10. Dado que el caucho puede transmitir la presión en todas direcciones como un líquido dentro de un recipiente rígido, el proceso de doblado experimenta cambios beneficiosos en comparación con el uso de un molde rígido.

La chapa está totalmente apoyada en el caucho, y el soporte central es más fuerte que los laterales, de modo que cuando las dos paredes rectas de la chapa se doblan alrededor de la esquina redonda del punzón, se adhieren totalmente a la superficie del punzón, y la parte de la pared recta no es propensa a doblarse en exceso, lo que reduce el springback.

Si se utilizan elastómeros de caucho de alta dureza, el efecto es aún mejor. Además de la alta precisión, el uso de matrices de caucho no deja arañazos en la superficie de las piezas dobladas, y la versatilidad de las matrices de caucho y elastómeros de caucho es muy buena.

3.4 Ajuste de la holgura de la matriz para reducir el springback en el plegado

Reducir la holgura del troquel contribuye a reducir el springback. Cuando la holgura entre las caras de la matriz de doblado es menor que el espesor del material, el springback puede reducirse significativamente, o incluso resultar en un ligero springback negativo. La holgura adecuada entre las caras de la matriz de doblado es entre 0,02 mm y 0,5 mm menor que el espesor del material, fijándose normalmente en 0,03 mm.

Las holguras excesivamente pequeñas pueden provocar un adelgazamiento del material, arañazos en la superficie de la pieza y una reducción de la vida útil de la matriz. Cuando el espesor de la chapa en bruto se desvía negativamente, una holgura demasiado grande formada entre el punzón y la matriz también puede provocar el springback. La solución es diseñar matrices de doblado con holgura ajustable, como se muestra en la figura 1-11.