La piegatura della lamiera comporta una deformazione sia plastica che elastica. Al momento della rimozione del forza di flessione, la deformazione elastica scompare immediatamente, lasciando solo la deformazione plastica.

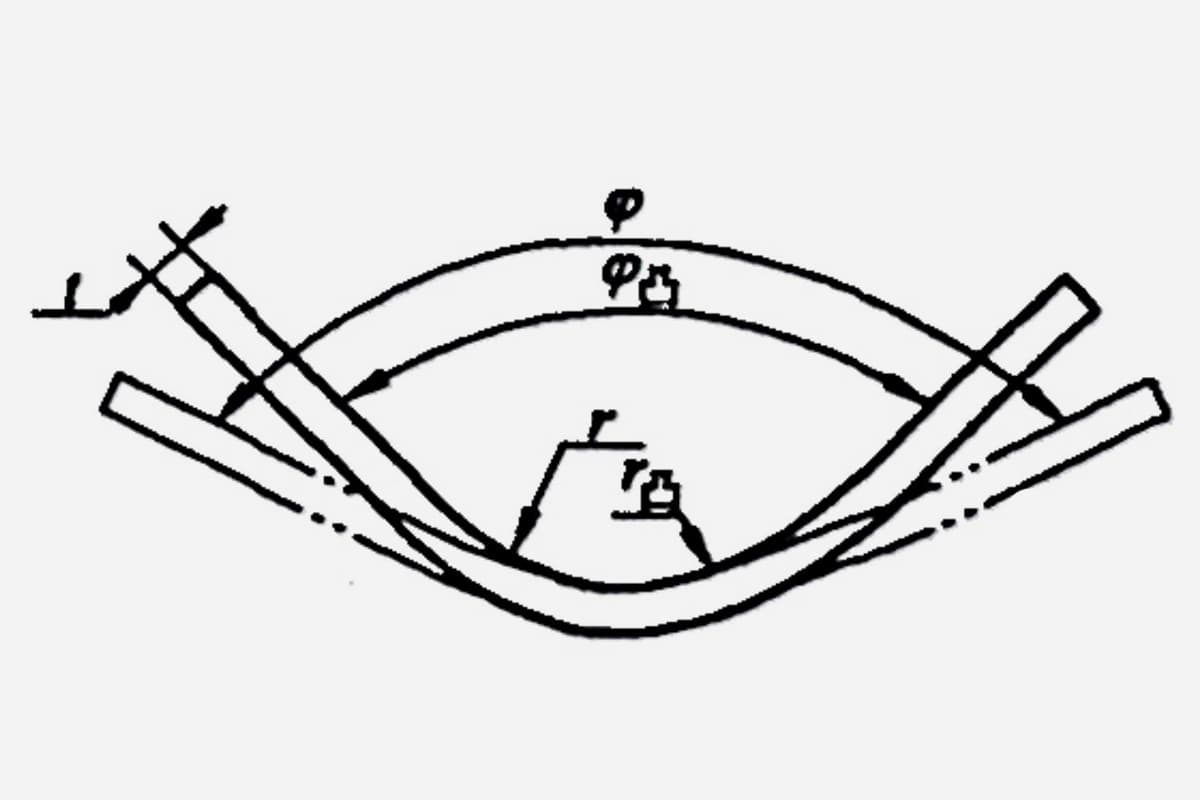

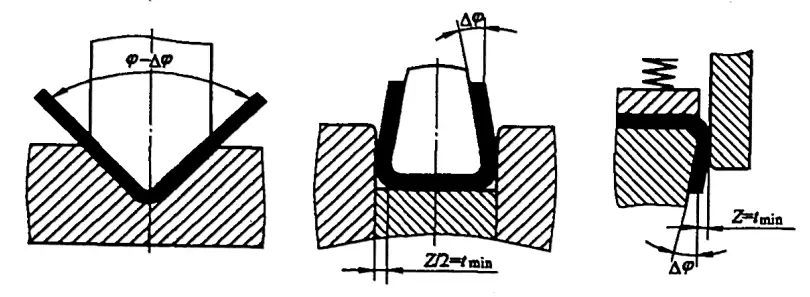

Ciò comporta una discrepanza tra la forma e le dimensioni del pezzo piegato e lo stampo di piegatura, un fenomeno che viene definito ritorno elastico. Il diagramma schematico del ritorno elastico è illustrato nella Figura 1-1.

Nelle operazioni di piegatura, il ritorno elastico è un evento comune e un fattore significativo che influisce sulla precisione dei pezzi piegati.

La differenza di forma e dimensione tra la parte piegata e lo stampo di piegatura è nota come valore di ritorno elastico. L'angolo di ritorno elastico della piegatura è indicato da ∆φ=φ-φ凸, e il valore del ritorno elastico del raggio di curvatura è indicato da ∆r=r-r凸. Quando il raggio di curvatura è grande, oltre a determinare l'angolo di ritorno elastico ∆φ, il valore di ritorno elastico ∆r della curva deve essere calcolato anche il raggio.

1. Fattori che influenzano il ritorno elastico delle parti piegate

I fattori che influenzano il ritorno elastico dei pezzi piegati sono numerosi e molto complessi. In questa sede, ci occuperemo principalmente di alcuni dei più significativi.

1.1 Impatto delle proprietà meccaniche dei materiali

La dimensione dell'angolo di ritorno elastico è direttamente proporzionale alla resistenza allo snervamento αa del materiale e inversamente proporzionale al modulo elastico (E). In altre parole, maggiore è il limite di snervamento e minore è il modulo elastico del materiale, minore è il ritorno elastico; viceversa, maggiore è il ritorno elastico.

Per i pezzi piegati con requisiti di alta precisione, per ridurre al minimo il ritorno elastico, si dovrebbe scegliere l'acciaio a basso tenore di carbonio rispetto a materiali come l'acciaio ad alto tenore di carbonio o l'acciaio inossidabile.

1.2 Impatto del raggio di curvatura relativo

Maggiore è il raggio di curvatura relativo (r/t), minore è il grado di deformazione da flessione, con conseguente riduzione della regione di deformazione plastica all'interno dello spezzone e del grado di deformazione complessiva. Di conseguenza, la percentuale di deformazione plastica rispetto alla deformazione totale diminuisce, determinando un maggiore ritorno elastico.

Al contrario, un raggio di curvatura relativo più piccolo indica un grado maggiore di deformazione flessionale, con conseguente riduzione del ritorno elastico. Questo è un concetto importante. Quando le proprietà del materiale lo consentono, il filetto dei pezzi piegati in lamiera dovrebbe scegliere il raggio di curvatura più piccolo possibile per migliorare la precisione di lavorazione.

È particolarmente degno di nota il fatto che i pezzi con grandi raggi di curvatura presentano alcune sfide nel controllo della precisione e della qualità della lavorazione.

1.3 Influenza dell'angolo centrale di flessione (α)

Quando il raggio di curvatura e lo spessore del materiale sono fissi, più grande è l'angolo centrale di curvatura (α=180°-φ), più grande è l'area coinvolta nella deformazione di curvatura, e anche la quantità accumulata di deformazione elastica aumenta, portando a un maggiore ritorno elastico totale.

Al contrario, un angolo centrale di flessione più piccolo significa un'area di deformazione più piccola, che si traduce in una minore quantità accumulata di deformazione elastica e quindi in un minore ritorno elastico totale.

1.4 Impatto della forza di flessione F

Per un determinato raggio di curvatura, angolo centrale e spessore del materiale, una forza di flessione F maggiore determina un minore ritorno elastico, mentre una forza di flessione minore determina un maggiore ritorno elastico.

1.5 Impatto del metodo di piegatura

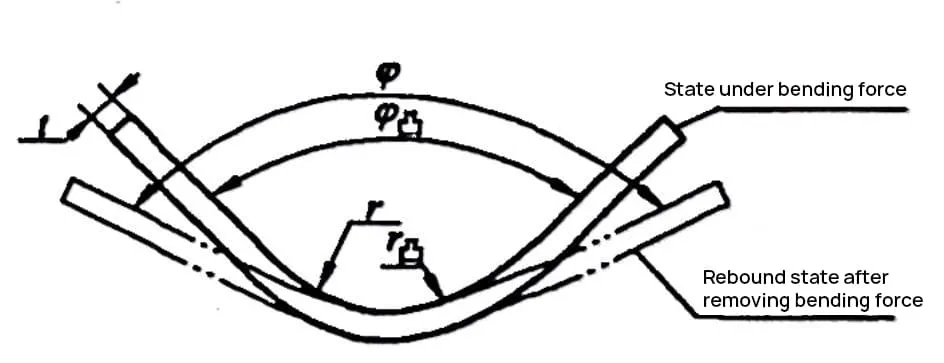

Nella piegatura libera (come mostrato nella Figura 1-2), il pezzo sotto l'influenza della scanalatura dello stampo rimbalza nella stessa direzione sia nella parte del bordo dritto che nella parte R dell'angolo tondo, con conseguente ritorno elastico massimo e nessun ritorno elastico negativo. La direzione del ritorno elastico durante la correzione della piegatura del pezzo è mostrata nella Figura 1-3.

Per quanto riguarda il ritorno elastico del bordo dritto del pezzo, sotto l'influenza della superficie a V dello stampo, il pezzo grezzo entra in contatto con il punzone in tre punti, come mostrato nella Figura 1-3a. Mentre il punzone continua a scendere, la direzione di deformazione del bordo retto è opposta a quella della flessione libera (vedere Figura 1-2).

Al termine della piegatura, sotto l'effetto della forza di piegatura, la superficie deformata prodotta nello spezzone durante il processo di piegatura si appiattisce e aderisce completamente al punzone e alla matrice, come mostrato nella Figura 1-3b.

Dopo aver rimosso la forza di flessione, il ritorno elastico del bordo dritto del pezzo è verso l'interno della forma a V (ritorno elastico negativo), mentre la parte R dell'angolo rotondo rimbalza verso l'esterno della forma a V (ritorno elastico positivo), con le due direzioni di ritorno opposte.

Per il ritorno elastico della parte R dell'angolo tondo del pezzo, l'azione di compressione del punzone e della matrice riduce la tensione di trazione delle fibre esterne della parte R dell'angolo tondo, creando una tensione di compressione in prossimità dello strato neutro della parte R dell'angolo tondo.

Con l'aumento della forza di correzione, la zona di sollecitazione di compressione si estende gradualmente allo strato esterno, indicando che tutta o la maggior parte della sezione trasversale dello spezzone è sottoposta a sollecitazione di compressione. Pertanto, la direzione del ritorno elastico delle aree interne ed esterne della parte R dell'angolo tondo è coerente, quindi il ritorno elastico della parte R nella flessione di correzione è molto inferiore rispetto alla flessione libera.

Dall'analisi precedente, è evidente che il ritorno elastico della parte in flessione R e della parte diritta si annullano a vicenda. Il ritorno elastico complessivo può essere positivo, nullo o negativo, a seconda del raggio di curvatura relativo (r/t), della larghezza della fessura inferiore della matrice Bv, dell'angolo centrale a di curvatura e dell'entità della forza di curvatura F.

Quando il raggio di curvatura relativo (r/t) è piccolo, la larghezza della fessura inferiore dello stampo Bv è grande, l'angolo centrale a è piccolo e la forza di flessione F è grande, si verificherà un ritorno elastico negativo; in caso contrario, si avrà un ritorno elastico positivo. Nella produzione reale, sono molti i fattori che influenzano il ritorno elastico, rendendo difficile il controllo del ritorno elastico a zero.

Pertanto, parametri come il raggio di curvatura relativo (r/t), la larghezza della fessura inferiore dello stampo Bv e la forza di piegatura F devono essere selezionati in modo appropriato per controllare il ritorno elastico e garantire la precisione e la qualità del pezzo piegato.

1.6 L'influenza della forma e delle dimensioni della parte piegata

Anche la forma, le dimensioni e la struttura dello stampo del pezzo piegato influiscono sul ritorno elastico. Quando il bordo dritto del pezzo piegato è corto, il ritorno elastico è maggiore. Il ritorno elastico di un pezzo piegato a V è maggiore di quello di un pezzo piegato a U. Quanto più complessa è la parte piegata, quanto più numerosi sono gli angoli arrotondati della parte R che si formano in un'unica piegatura, quanto maggiore è il vincolo reciproco durante la piegatura, quanto maggiore è il componente di formatura del disegno e quanto minore è il valore del ritorno elastico.

Quando si piega un pezzo a U, la distanza tra le matrici convesse e concave ha un effetto significativo sul ritorno elastico del pezzo a U. Maggiore è la distanza, maggiore è il ritorno elastico; viceversa, minore è la distanza, minore è il ritorno elastico a causa dell'effetto di assottigliamento (estrusione) della matrice sulla piastra. Quando la profondità della matrice concava è troppo piccola, anche il ritorno elastico è elevato.

Inoltre, quando si piega un pezzo a U senza utilizzare un utensile superiore e senza correzione, il raddrizzamento della forma dell'arco inferiore e il ritorno elastico dell'arco determineranno un ritorno elastico verso l'esterno (positivo).

Se non viene utilizzato un utensile superiore e la correzione viene eseguita in un secondo momento, poiché la forma dell'arco inferiore viene appiattita per ultima, quando la matrice convessa si solleva si verifica un ritorno elastico nella stessa direzione della forma dell'arco inferiore, con conseguente ritorno elastico verso l'interno (negativo).

Se si utilizza un utensile superiore, il materiale nella parte inferiore dello stampo convesso non si flette fin dall'inizio e il pezzo può produrre solo un ritorno elastico verso l'esterno. Pertanto, regolando la pressione dell'utensile superiore, il ritorno elastico della parte inferiore e di quella ad arco potrebbero annullarsi a vicenda, ottenendo un pezzo con un ritorno elastico minimo.

2. Determinazione del valore del ritorno elastico del pezzo piegato

Nella pratica produttiva, per produrre un pezzo con una certa forma e precisione dimensionale, si pone spesso il problema di determinare il valore del ritorno elastico. I fattori che influenzano il ritorno elastico sono molteplici, i metodi di calcolo teorici sono estremamente complessi e altamente imprecisi, quindi privi di valore pratico. Di solito, il valore del ritorno elastico viene inizialmente determinato sulla base di dati empirici e semplici calcoli, per poi essere corretto dopo molteplici prove di flessione.

2.1 Valore del ritorno elastico per raggio di curvatura relativo (r/t)<5

Quando il raggio di curvatura relativo (r/t)<5, la variazione del raggio di curvatura non è significativa e può essere ignorata, considerando solo il ritorno elastico dell'angolo. Il ritorno elastico per un singolo angolo libero di 90° è riportato nella Tabella 1-1.

Tabella 1-1 Angolo di ritorno elastico per flessione singola a 90° libera

| I materiali | r/t | Materiale Spessore t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Acciaio a basso tenore di carbonio | <1 | 4° | 2° | 0° |

| Ottone (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Alluminio, zinco | >5 | 6° | 4° | 2° |

| Acciaio a medio tenore di carbonio (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| Ottone duro (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Bronzo duro (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Acciaio ad alto tenore di carbonio (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Alluminio duro (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 Il valore di rimbalzo della flessione libera quando il raggio di curvatura relativo (r/t) >10

Dall'analisi precedente, si può dedurre che maggiore è il raggio di curvatura relativo (r/t), minore è il grado di deformazione di flessione e, di conseguenza, maggiore è il rimbalzo. Non solo il pezzo presenta un rimbalzo angolare, ma anche un rimbalzo significativo nel raggio di curvatura. In questi casi, i calcoli possono essere eseguiti utilizzando la formula della flessione plastica pura e poi corretti nella produzione reale.

Come illustrato nella figura 1-1, le formule di calcolo per il raggio della parte lavorata dello stampo convesso e l'angolo centrale della parte arrotondata, secondo i calcoli puri, sono le seguenti:

Nella formula,

- r凸 - il raggio di raccordo della parte piegata (mm);

- r - il raggio di raccordo del punzone (mm);

- α - l'angolo centrale della lunghezza d'arco corrispondente al raggio di raccordo r della parte piegata (α = 180° - φ);

- α凸 - l'angolo centrale dell'arco di lunghezza corrispondente al raggio di raccordo r凸 del punzone (α = 180° - φ凸);

- t - lo spessore del materiale utilizzato nella parte piegata (mm);

- E - il modulo elastico del materiale (MPa);

- δa - la resistenza allo snervamento del materiale (MPa).

3. Misure per ridurre il ritorno elastico nelle parti piegate

Nel processo di piegatura delle parti in lamiera, il ritorno elastico è sempre presente a causa della simultanea presenza di deformazioni plastiche ed elastiche e non può essere eliminato.

Pertanto, nella produzione pratica, è necessario adottare misure per compensare gli errori causati dal ritorno elastico dei pezzi piegati per garantire la qualità del prodotto.

I metodi comuni per ridurre il ritorno elastico includono generalmente tecniche di compensazione, metodi di correzione, modifica delle condizioni di sollecitazione e miglioramento della progettazione delle strutture dei pezzi piegati.

I fattori che influenzano il ritorno elastico dei pezzi piegati sono molteplici e per ridurre il ritorno elastico è necessario adottare misure diverse per i diversi fattori di influenza, oppure utilizzare una combinazione di più metodi.

3.1 Migliorare la progettazione strutturale delle parti piegate

Senza influire sull'uso funzionale della parte piegata, il miglioramento di alcuni progetti strutturali della parte piegata può ridurre l'angolo di ritorno elastico. Ad esempio, la soppressione delle nervature di rinforzo nell'area di piegatura (Fig. 7-4a) o l'utilizzo di bordi sagomati (Fig. 7-4b) possono aumentare la rigidità e la deformazione plastica del pezzo piegato, riducendo così il ritorno elastico.

In condizioni di conformità ai requisiti di utilizzo, l'uso di materiali con elevato modulo elastico, basso limite di snervamento, bassa durezza e buona plasticità può ridurre il ritorno elastico e facilitarne il controllo.

3.2 Adottare misure di processo per ridurre il ritorno elastico di curvatura

1) Sostituire la piegatura libera con la piegatura correttiva.

2) Per le lamiere temprate a freddo, la ricottura può essere eseguita prima della piegatura per abbassare il carico di snervamento (a), riducendo così al minimo il rimbalzo. La tempra può essere eseguita dopo la piegatura, ma occorre prestare attenzione: se la ricottura influisce sull'utilizzabilità del materiale, questo processo non dovrebbe essere adottato.

3) Il raggio del punzone deve essere il più vicino possibile al raggio minimo di curvatura e la profondità della matrice deve essere generalmente >10t.

4) Per le curve grandi (lunghe) con un raggio di curvatura relativo (r/t>100), la maggior parte dello spezzone è in deformazione elastica, con conseguente rimbalzo significativo. Alcuni di essi possono addirittura essere impossibili da formare con i metodi di piegatura convenzionali. In questi casi, si può ricorrere alla trafilatura.

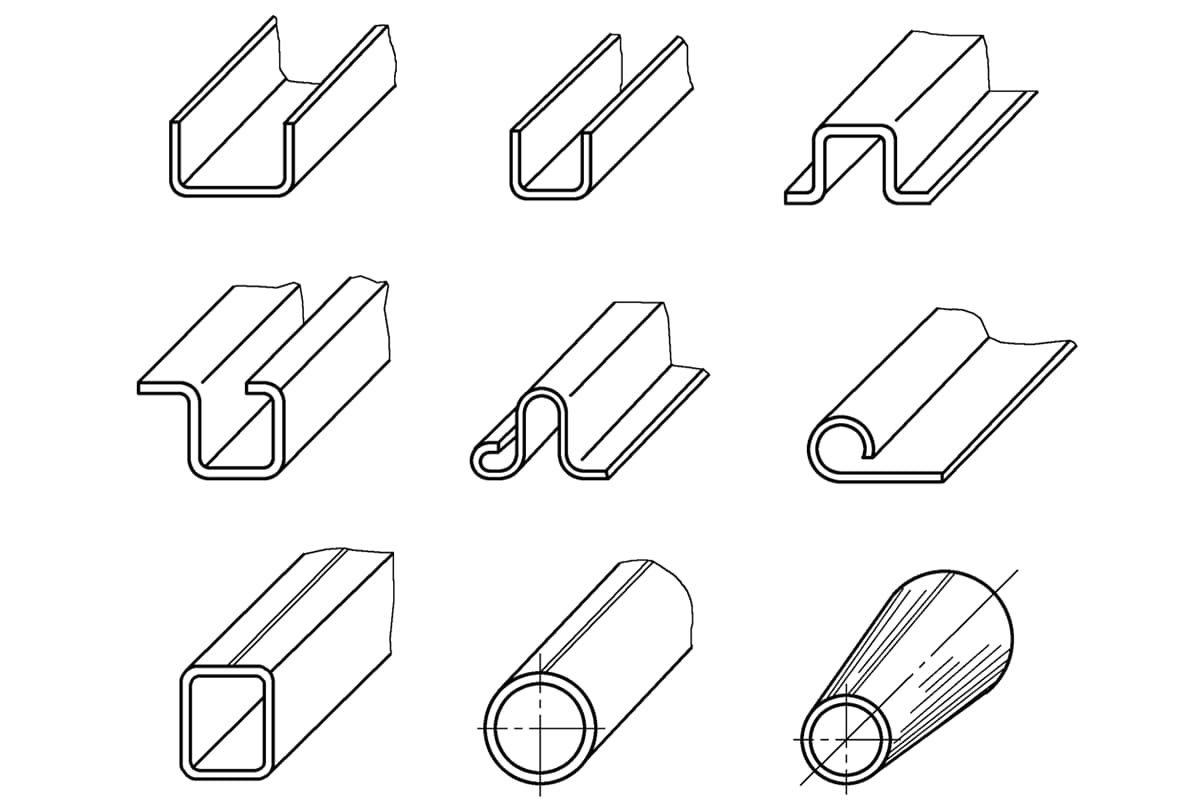

La curvatura è un processo di stampaggio in cui il pezzo grezzo di lamiera viene piegato a una determinata curvatura, forma e dimensione, come mostrato nella Figura 1-5a. È adatta a pezzi con un ampio raggio di curvatura relativo ed è ampiamente utilizzata nella produzione di recipienti ad alta pressione, piastre d'acciaio e scheletri di scafi di navi, recipienti vari e bordi per armadi.

La piegatura per trafilatura prevede l'applicazione di una certa tensione di trazione al pezzo grezzo prima della piegatura. La forza combinata di questa sollecitazione di trazione e della sollecitazione di compressione dello strato interno della piegatura dello spezzone deve essere leggermente superiore al limite di snervamento del materiale (a), e la deformazione della piegatura viene completata in questo stato di trazione. La distribuzione interna delle sollecitazioni nel pezzo grezzo durante la piegatura per trafilatura è mostrata nella Figura 1-5b.

Esistono tre metodi di trafilatura: la piegatura dopo l'applicazione di uno sforzo di trazione, l'applicazione di uno sforzo di trazione durante la piegatura e l'allungamento dopo la piegatura. Tra questi tre metodi, l'allungamento dopo la piegatura produce il valore di rimbalzo minore.

La piegatura per stiramento non solo aumenta la deformazione del pezzo piegato, ma provoca anche una deformazione plastica quasi uniforme su tutta la sezione trasversale del pezzo piegato. In questo modo, è possibile ridurre notevolmente il rimbalzo del pezzo piegato.

5) Per i pezzi piegati di precisione, è possibile aggiungere un processo di rimodellamento dopo la piegatura.

3.3 Misure adottate nella struttura dello stampo di piegatura

In base al valore di rimbalzo stimato o sperimentale, possiamo compensare (o dedurre) all'interno della forma e delle dimensioni della parte di lavoro dello stampo, consentendo alla parte piegata di ottenere la forma e le dimensioni richieste dal disegno del prodotto.

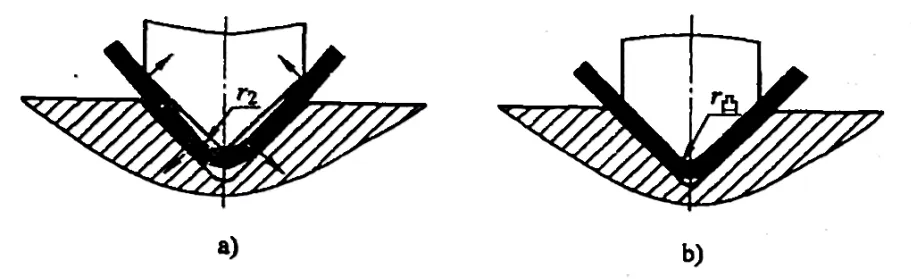

1) I materiali morbidi come 0215, 0235, 08, 10, 20, ottone morbido H2, ecc. hanno un angolo di rimbalzo in flessione φ <5°. Quando la deviazione dello spessore del materiale è piccola, è possibile progettare una pendenza (angolo di compensazione del rimbalzo) sul punzone o sulla matrice. Il gioco tra il punzone e la matrice è pari allo spessore minimo del materiale, o addirittura può essere utilizzato un gioco negativo per superare il rimbalzo, come mostrato nella Figura 1-6.

2) Per i materiali morbidi come Q215, Q235, 08, 10, 20 e l'ottone morbido H62, quando lo spessore del materiale è superiore a 0,8 mm e il raggio di curvatura è grande, la parte operativa del punzone può essere progettata per avere una sporgenza localizzata. In questo modo si concentra la pressione di lavoro del punzone nell'angolo della piega.

Aumentando le sollecitazioni in corrispondenza della curva, si aumenta la componente di deformazione plastica nella zona di deformazione, si migliora la distribuzione delle sollecitazioni, riducendo così la deformazione elastica e minimizzando il ritorno elastico, come mostrato nella Figura 1-7.

3) Per i materiali duri come Q275, 45, 50, ottone duro H62, ecc. quando il raggio di curvatura r>t, l'angolo di compensazione del ritorno elastico può essere progettato sulla matrice o sul punzone in base al valore di ritorno elastico pre-stimato o ottenuto sperimentalmente, per eliminare il ritorno elastico.

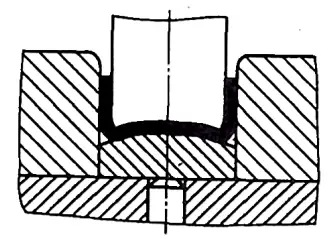

In alternativa, la parte superiore dello stampo può essere progettata come una superficie arcuata (per la piegatura a U), come mostrato nella Figura 1-8, producendo una curva inversa locale nella parte inferiore. In questo modo, quando il pezzo viene rimosso dallo stampo, il rimbalzo della curva inversa provoca un ritorno elastico negativo su entrambi i lati, compensando il ritorno elastico positivo delle pareti laterali.

4) Per la piegatura a Z, i due angoli di piegatura della piega a Z possono avere valori di ritorno elastico diversi, che potrebbero portare a superfici superiori e inferiori non parallele sul pezzo a Z. Per evitare questo fenomeno, il punzone e la matrice devono essere inclinati verso l'esterno di un angolo di Δφ. Per le lamiere laminate a freddo con uno spessore inferiore a 1 mm, l'angolo di inclinazione è generalmente di 2°~3°, come mostrato nella Figura 1-9.

5) Per i materiali più morbidi, al posto di uno stampo rigido si può utilizzare uno stampo in gomma, come mostrato nella Figura 1-10. Poiché la gomma può trasmettere la pressione in tutte le direzioni come un liquido all'interno di un contenitore rigido, il processo di piegatura subisce cambiamenti vantaggiosi rispetto all'utilizzo di uno stampo rigido.

La lamiera è completamente supportata dalla gomma e il supporto centrale è più forte di quelli laterali, quindi quando le due pareti diritte della lamiera vengono piegate attorno all'angolo rotondo del punzone, aderiscono completamente alla superficie del punzone e la parte della parete diritta non è soggetta a piegarsi eccessivamente, riducendo il ritorno elastico.

Se si utilizzano elastomeri di gomma ad alta durezza, l'effetto è ancora migliore. Oltre all'elevata precisione, l'uso di stampi in gomma non lascia graffi sulla superficie dei pezzi piegati e la versatilità degli stampi in gomma e in elastomero è molto buona.

3.4 Regolazione del gioco dello stampo per ridurre il ritorno elastico nella piegatura

Ridurre il spazio tra gli stampi contribuisce a ridurre il ritorno elastico. Quando il gioco tra le facce dello stampo di piegatura è inferiore allo spessore del materiale, il ritorno elastico può essere notevolmente ridotto o addirittura risultare leggermente negativo. Piegatura su un solo lato spazio tra gli stampi è compreso tra 0,02 mm e 0,5 mm in meno rispetto allo spessore del materiale, in genere fissato a 0,03 mm.

Distanze troppo ridotte possono causare l'assottigliamento del materiale, la graffiatura della superficie del pezzo e una riduzione della durata dello stampo. Quando lo spessore della lastra grezza è negativamente deviato, uno spazio eccessivamente grande formatosi tra il punzone e la matrice può anche causare un ritorno elastico. La soluzione consiste nel progettare stampi di piegatura a gioco regolabile, come mostrato nella Figura 1-11.