Storia dello sviluppo delle punzonatrici a torretta

La prima punzonatrice a torretta a controllo numerico al mondo fu presentata dall'azienda americana Wiedemann Machine Tools (WIEDEMANN) al Chicago Machine Show del 1955. Nel 1964, Wiedemann introdusse la serie WIEDEMATIC S, seguita dalla serie MACH2 nel 1972, entrambe attrezzature pionieristiche per l'industria dell'epoca. Grazie a una collaborazione tecnica con Wiedemann, l'azienda giapponese Murata (MURATEC) presentò la punzonatrice a torretta S2550 alla Japan International Machine Tool Fair (JIMTOF) nel 1970 e iniziò a vendere le punzonatrici a torretta prodotte nello stabilimento giapponese di Murata a partire dal 1972. Nel 1989, Murata Machinery ha acquisito Wiedemann Company.

Negli anni '70, anche un'altra azienda americana, Strippit (STRIPPIT), si è guadagnata un'importante reputazione. Strippit è riconosciuto come il primo produttore a utilizzare un PC per completare il controllo CNC delle punzonatrici a torretta e come l'inventore degli stampi a molla. Il nome dell'azienda, STRIPPIT, deriva da "STRIP IT". Nel 1997, la rinomata azienda belga LVD ha acquisito Strippit, migliorando così la sua gamma di prodotti ed espandendo la sua attività in Nord America.

Alla fine degli anni '80, il primo grande marchio straniero a entrare nel mercato cinese fu la giapponese Amada (AMADA). All'inizio degli anni '90, Amada, Murata e l'americana Strippit erano i tre fornitori di punzonatrici a torretta più importanti e attivi sul mercato cinese, dominando in particolare i settori degli armadi per la distribuzione di energia e degli armadi per le comunicazioni. Solo alla fine degli anni '90 la finlandese Finn-Power (FINNPOWER) e la tedesca Trumpf (TRUMPF) (punzonatrici non a torretta) hanno iniziato a incrementare le loro vendite in Cina, guadagnando gradualmente quote di mercato.

Nell'ultimo decennio, il rapido sviluppo delle macchine per il taglio laser, insieme a una significativa riduzione dei costi di taglio laser e a miglioramenti nella velocità di taglio e precisione, ha portato all'adozione diffusa delle taglierine laser. Ciò ha avuto un impatto diretto sul mercato delle punzonatrici CNC. In alcune applicazioni di tranciatura di precisione che possono sostituire i processi di stampaggio, le macchine di taglio laser presentano chiari vantaggi.

Tuttavia, per i processi che richiedono la formatura, la punzonatura e la tranciatura di materiali compositi, le punzonatrici CNC rimangono insostituibili, soprattutto nella produzione di armadi elettrici, armadi di comunicazione, armadi di controllo, armadi di condizionamento, parti di ascensori, elettrodomestici da cucina e pannelli per facciate continue. Le punzonatrici CNC continuano a essere un'attrezzatura di lavorazione essenziale in questi settori.

Capitolo I Applicazione e industria della punzonatura a torretta CNC

Requisiti di apprendimento:

Comprendere il concetto di base della punzonatura a torretta CNC;

Comprendere lo scopo del processo e i principali produttori di punzoni a torretta CNC.

1.1 Definizione di punzone a torretta CNC

La punzonatrice a torretta a controllo numerico è stata lanciata ufficialmente nel 1955 dalla Weedman Company degli Stati Uniti, che ha portato a un nuovo livello di sviluppo per l'industria della lamiera.

Nella fase iniziale, per la lavorazione di lamiere di grandi dimensioni, viene generalmente utilizzata la perforatrice manuale per la marcatura o la vibrazione. tosatura.

Le aziende con elevati requisiti di precisione dimensionale dei fori di lavorazione ordinano in particolare set multipli di grandi dimensioni. pugno in gola per ottenere vari posizionamenti e lavorazioni di stampaggio corrispondenti, il che limita seriamente la gamma di lavorazione e la precisione di lavorazione.

In base alla forma e alla posizione della lavorazione, il punzone CNC può cambiare automaticamente lo stampo, alimentare automaticamente e con precisione e completare la lavorazione.

L'efficienza e la precisione della lavorazione sono ovviamente diverse da quelle del normale punzone a gola profonda.

Nel moderno processo di lavorazione della lamieraIl punzone CNC è un'apparecchiatura di lavorazione fondamentale e importante.

Per la lavorazione di punzonatura e stiramento superficiale di lamiere sottili (con spessore compreso tra 0,5 e 6,35) (l'altezza di sporgenza delle stazioni A e B dopo lo stiramento è di 6,35, mentre quella delle stazioni C e D è entro 9,27), le lamiere di tutte le dimensioni possono essere lavorate una sola volta secondo il programma per soddisfare i requisiti.

1.2 Applicazione del processo di punzonatura a torretta CNC

Il punzone a torretta CNC è utilizzato principalmente per la punzonatura, l'imbutitura e lo stampaggio.

La funzione di stiramento superficiale viene utilizzata per punzonare boccole rotonde, flangiatura intorno ai fori, punzonatura di lamelle, fori a ponte, abbattimento di fori, punzonatura di lamelle a gradini, punzonatura di nervature a gradini, arrotolamento di nervature, cesoia di rotolamento, rotolamento di gradini e punzonatura di cerniere (2 gruppi di stampi, 3 volte di punzonatura).

Funzione di stampa: marcatura, timbro, carattere e incisione.

1.3 Settore di applicazione del punzone a controllo numerico

I punzoni CNC sono utilizzati principalmente in armadi elettrici (interruttori ad alta e bassa tensione, industrie di apparecchiature elettriche, elettriche, elettroniche), industria della copertura di macchine utensili, industria della lamiera, ascensori, locomotive ferroviarie, scatole di automobili, macchine tessili, attrezzature per la cucina, attrezzature per il lavaggio, contenitori, strutture metalliche, prodotti metallici, fornitura di calore, illuminazione, condizionamento dell'aria, congelatore e altre industrie di elettrodomestici, industria dello scaldacqua solare, attrezzature di stoccaggio, accessori industriali leggeri, produzione di hardware, produzione di tende da parete, industria della decorazione, ecc.

1.4 Stato di sviluppo dell'industria delle punzonatrici a torretta a CNC

1.4.1 Domanda di mercato

Attualmente, il valore d'uso del punzone a torretta CNC è stato ampiamente riconosciuto dal mercato.

La domanda di mercato mostra una tendenza alla crescita graduale, soprattutto nel mercato interno.

Negli ultimi anni, la domanda interna annuale ha raggiunto più di 2000 set e la domanda del mercato è ovviamente entrata in un periodo di rapida crescita.

1.4.2 Produttori nazionali ed esteri di punzoni a torretta

Attualmente, altri produttori nazionali di punzoni a torretta CNC includono principalmente: JFY, Yangli, Jinan Jiemai, Guangdong LFK, Tailift di Taiwan e la joint venture LVD di Huangshi;

Ci sono anche Xuzhou Forging, Wuxi Forging, Zhonglong Precision Machinery, Jinan Huili, Guangdong Datong, Danyang Wode Precision Machinery e altri produttori con una produzione inferiore.

Le aziende straniere di punzonatura a torretta avanzata includono principalmente Amada e Murata in Giappone, Primepower in Finlandia e Trumpf in Germania.

Grazie all'avvio precoce e al rapido sviluppo delle controparti straniere, il sistema idraulico tradizionale è stato abbandonato e sono stati adottati sistemi di servo stampaggio meccanico più ecologici e a risparmio energetico.

1.5 Sviluppo futuro dell'industria della punzonatura a torretta CNC

Con lo sviluppo dei tempi e il miglioramento del livello tecnico, i mezzi di lavorazione della lamiera non si limitano al punzone.

Negli ultimi anni, il CNC macchina per il taglio laser ha iniziato gradualmente a emergere.

L'industria teme inoltre che lo sviluppo ad alta velocità dei laser possa limitare lo sviluppo futuro del punzone.

Analizziamo di seguito le caratteristiche dei due prodotti:

La caratteristica principale del punzone a torretta CNC è che può eseguire lavorazioni di formatura complesse ed è più adatto alle imprese con elevati requisiti di formatura della lamiera, come l'industria delle apparecchiature elettroniche, l'industria della lamiera schermata delle macchine utensili, l'industria delle porte, ecc.

Rispetto al laser, il punzone CNC con un'efficienza di lavorazione simile costa solo circa un terzo dell'intera macchina e i successivi costi di manutenzione sono bassi e convenienti.

Il costo di utilizzo della punzonatura a controllo numerico è molto più basso di quello di una punzonatrice a controllo numerico. taglio laser macchina nel consumo di azoto o ossigeno.

Il vantaggio principale del laser è che può lavorare tutti i tipi di pezzi con spaziatura ridotta e forma irregolare, che non sono limitati dalle dimensioni dello stampo, e non è necessario cambiare frequentemente lo stampo. La velocità è elevata.

Rispetto al punzone a controllo numerico, può lavorare lastre più spesse.

Domanda di riflessione:

1. Quali sono gli usi di processo del punzone a torretta CNC?

2. Ambito di applicazione del punzone a torretta CNC?

3. Quali sono i principali produttori di punzoni a torretta CNC?

4. Vantaggi e svantaggi della punzonatrice a torretta CNC e della macchina di taglio laser CNC?

Capitolo 2 Struttura principale di stampaggio e principio di taglio del punzone a torretta CNC

Requisiti di apprendimento:

Comprendere diversi tipi di punzonatura a torretta CNC;

Comprendere il processo di punzonatura del punzone a torretta CNC;

Comprendere i principali parametri tecnici del punzone a torretta CNC.

2.1 Tre strutture di stampaggio principali del punzone a torretta CNC

La tradizionale trasmissione meccanica di stampaggio del volano, dell'albero a gomiti e della biella presenta i vantaggi della semplicità della struttura, della facilità di manutenzione e riparazione, della lunga durata e del basso costo.

Gli svantaggi sono la bassa efficienza, il movimento di stampaggio regolabile, le ridotte funzioni di applicazione del sistema. processo di stampaggio, alta rumorosità e alto consumo energetico durante lo stampaggio.

I vantaggi dell'azionamento principale idraulico ad alta velocità sono la possibilità di selezionare diverse modalità di movimento di stampaggio in base ai diversi processi di stampaggio, il risparmio energetico, l'elevata efficienza e lo stampaggio ad alta velocità a piena corsa e a pieno carico.

Gli svantaggi sono che la struttura di controllo è complessa e il costo di utilizzo e manutenzione della stessa vita è elevato.

I vantaggi del servoazionamento meccanico per lo stampaggio sono l'alta efficienza, la conservazione dell'energia, la protezione dell'ambiente e la bassa rumorosità.

È possibile selezionare diverse modalità di movimento di timbratura in base alle diverse esigenze. processi di stampaggioGli svantaggi sono rappresentati dai costi strutturali elevati.

2.2 Principio di punzonatura e analisi di precisione

Il processo di punzonatura comprende principalmente l'estrusione, la deformazione, la divisione e la separazione.

La concentricità delle matrici superiore e inferiore influisce sul gioco dei bordi e sulla durata della matrice.

Attualmente, l'azienda controlla l'errore di concentricità degli stampi superiori e inferiori entro 0,02 mm grazie a strumenti di calibrazione degli stampi ad alta precisione.

Calcolo della forza di punzonatura

Pressione di lavorazione richiesta:

- (kN) = Dimensione periferica dello stampo (mm) × Spessore della piastra (mm) × Resistenza alla trazione (kN/mm)2)

- (tonf)=dimensione periferica dello stampo (mm) × spessore della piastra (mm) × resistenza alla trazione (kgf/mm)2)/1000

I valori di resistenza alla trazione sono i seguenti (è stato incluso il fattore di sicurezza 30%, i seguenti sono calcolati in base alla resistenza alla trazione e deve essere utilizzata la resistenza al taglio effettiva):

- Alluminio morbido: 0,196kN/mm2(20kgf/mm2)

- Duralumin: 0,490kN/mm2(50kgf/mm2)

- Acciaio al carbonio: 0,490kN/mm2(50kgf/mm2)

- Acciaio inox: 0,735kN/mm2(75kgf/mm2)

2.3 Composizione dei principali parametri tecnici del punzone a torretta CNC

Stampaggio del tonnellaggio nominale

La pressione d'impulso standard di HPH, HPI, HPQ, HPC e HIQ è di 30 t, mentre il modello HPH può essere dotato di 50 t.

Frequenza della velocità di punzonatura

La frequenza degli impulsi HPH è di 600 volte/min, la frequenza degli impulsi HPI è di 1000 volte/min, la frequenza degli impulsi HPQ è di 1750 volte/min, la frequenza degli impulsi HPC è di 3800 volte/min e la frequenza degli impulsi HIQ è di 1500 volte/min.

Frequenza della velocità di lavoro con passo di 1 mm e corsa di 6 mm

HPH frequenza di impulso 320 volte/min, HPI frequenza di impulso 530 volte/min, HPQ frequenza di impulso 690 volte/min, HPC frequenza di impulso 700 volte/min, HIQ frequenza di impulso 750 volte/min.

Distanza passo 25,4 mm, corsa 6 mm Frequenza velocità di lavoro

La frequenza degli impulsi HPH è di 230 volte/min, la frequenza degli impulsi HPI è di 295 volte/min, la frequenza degli impulsi HPQ è di 330 volte/min, la frequenza degli impulsi HPC è di 350 volte/min e la frequenza degli impulsi HIQ è di 350 volte/min.

Una corsa di alimentazione dell'asse X e dell'asse Y

La corsa massima di alimentazione dell'asse X in una volta è di 2500 mm e la corsa massima di alimentazione dell'asse Y in una volta è di 1250 mm;

La velocità massima di alimentazione è di 102 m/min;

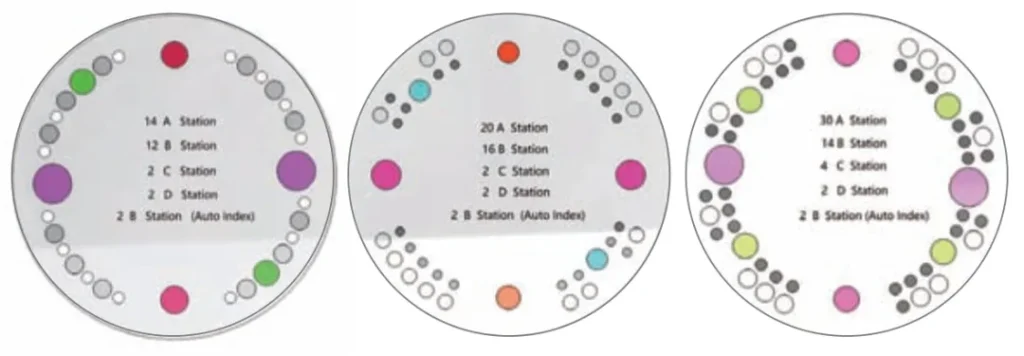

Numero di moduli della torretta, specifiche e quantità dei moduli rotanti

Ogni modello è dotato di 26, 30, 36, 40 e 56 stazioni di serie.

Tra questi, 26 e 36 sono dotati di due stazioni rotanti B di serie, 30 di sei stazioni rotanti D di serie, 40 di due stazioni rotanti D di serie e 56 di due stazioni rotanti B/D di serie.

Precisione di punzonatura: ± 0,15 per il banco di lavoro a spazzole e ± 0,1 per il banco di lavoro a sfere d'acciaio.

Diametro massimo lavorabile: φ 88,9 mm;

Velocità massima di rotazione della tavola rotante: 30 giri/min.

Domanda di riflessione:

1 Di quali strutture di stampaggio dispone il punzone a torretta CNC?

2. Quali sono i parametri tecnici del punzone a torretta CNC?

3. Calcolo di forza di punzonatura di punzonatura a torretta CNC?

Capitolo III Struttura principale della punzonatura a torretta CNC

Requisiti di apprendimento:

Comprendere la struttura principale del punzone a torretta CNC;

Comprendere ogni tipo di suddivisione della struttura del punzone a torretta CNC.

3.1 Cremagliera

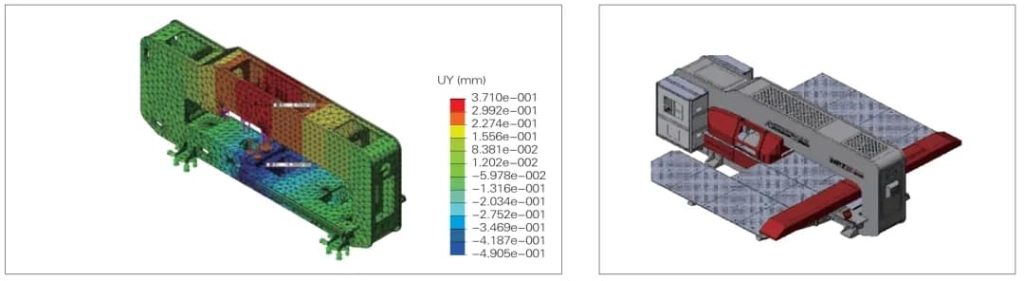

Il telaio è il supporto di varie parti della macchina utensile, che si divide principalmente in due tipi, ovvero il tipo chiuso e il tipo aperto, entrambi costituiti da strutture saldate in lamiera d'acciaio.

Il telaio chiuso ha una struttura compatta, stabilità ed elevata resistenza e rigidità;

Il telaio aperto ha una buona apertura operativa e una comoda lavorazione, ma presenta requisiti elevati per la struttura di saldatura e la calibrazione delle sollecitazioni di saldatura;

Dopo la saldatura del telaio del punzone a torretta CNC, si procede alla tempra ad alta temperatura per eliminare le tensioni interne.

Sul centro di lavorazione su larga scala DANOBAT a 4 assi importato dalla Spagna, la lavorazione ad alta precisione di superfici importanti viene completata in una sola volta, garantendo la stabilità delle prestazioni del corpo principale della macchina utensile.

3.2 Traversa

La traversa è la parte più importante dei componenti di trasmissione e la matrice per il controllo della precisione di alimentazione.

Sulla trave sono installati la vite di guida dell'asse X, il motore, la guida lineare, il morsetto per il fissaggio della lamiera, la piastra di scorrimento dell'asse X per il fissaggio del morsetto e altre parti.

La trave deve essere sufficientemente rigida e avere la minore inerzia di movimento possibile per evitare un carico di guida eccessivo sull'asse Y e ridurre la velocità.

Una struttura ragionevole o meno influisce direttamente sulla precisione e sulla velocità di alimentazione, nonché sulla stabilità della macchina utensile, con requisiti tecnici elevati.

3.3 Tavola rotante

La torretta è anche uno dei componenti principali della macchina utensile. La sua precisione influisce direttamente sulla precisione di posizionamento dello stampo, influenzando così la precisione di lavorazione della macchina utensile e la durata dello stampo.

Si divide principalmente in torretta sottile e torretta spessa.

La torretta sottile ha un basso costo, una bassa rigidità, scarse prestazioni di guida e una grande deformazione di lavorazione dell'acciaio al carbonio ordinario.

La torretta spessa ha un'elevata rigidità, buone prestazioni di guida, è in grado di assorbire le vibrazioni di lavoro, alta precisione e stabilità della ghisa in lega di alta qualità, lunga durata della punzonatura a gradini ad alta velocità e della lavorazione con carico eccentrico degli stampi, e piccole deformazioni durante l'uso.

Attualmente adottiamo una struttura a torretta spessa, con una piattaforma girevole superiore di 100 mm e una piattaforma girevole inferiore di 90 mm.

3.4 Posizione del modulo rotante

I prodotti dei clienti sono complessi e mutevoli e i requisiti sono sempre più elevati.

La tavola rotante del punzone a torretta CNC deve essere dotata di una posizione di stampo rotante per soddisfare le esigenze del cliente.

Lo stampo nella posizione di stampo rotante può essere ruotato in qualsiasi angolo richiesto e l'angolo di rifilatura richiesto per lo stampaggio.

Quando si utilizza lo stampo a rulli per la lavorazione, coordinarsi con il sistema di alimentazione per regolare l'angolo di direzione di laminazione in tempo reale e operare in base al percorso di laminazione impostato dal sistema.

I tipi di utensili rotanti possono essere suddivisi in:

Struttura a maglia costante, che presenta il vantaggio di un'elevata precisione e la stazione non è facile da deviare, ma la scalabilità è scarsa.

La struttura rotante divisa viene agganciata dal dispositivo di azionamento quando viene utilizzata.

Questa struttura richiede un'elevata precisione di assemblaggio e lavorazione, ma ha una buona scalabilità.

Ad esempio, la torretta di PrimaPower ha 10 stazioni rotanti.

3,5 Morsetto

La pinza è un componente importante per il bloccaggio della lamiera per una lavorazione di alimentazione automatica e precisa.

Per garantire l'accuratezza e la velocità di alimentazione, la pinza deve avere una resistenza e una rigidità di installazione sufficienti e il suo peso proprio deve essere il più leggero possibile.

Attualmente, la pinza può essere suddivisa nei seguenti elementi in base alla sua struttura e funzione:

La funzione flottante della pinza viene utilizzata principalmente per far fronte alla variazione di altezza della bocca della pinza causata dalla deformazione appropriata della piastra.

I tipi sono i seguenti:

La pinza oscillante ha il vantaggio di essere leggera, di avere una lunga durata e di essere fluttuante in modo flessibile.

La dimensione della ganascia della morsa di tipo traslativo in direzione Y deve rimanere teoricamente invariata durante la fluttuazione verso l'alto e verso il basso.

La funzione di serraggio è utilizzata principalmente per bloccare le piastre.

I tipi sono i seguenti:

Serraggio idraulico, manutenzione scomoda, grande forza di serraggio, non facile da spogliare.

Serraggio pneumatico, risparmio energetico e protezione ambientale, facile installazione.

La funzione di regolazione della posizione della pinza viene utilizzata principalmente per spostare la pinza nella posizione specificata.

I tipi sono i seguenti:

Per piastre di pezzi diversi, è necessario spostare e regolare la posizione e la distanza delle pinze davanti al punzone della torretta CNC.

Per il morsetto manuale, tirare la maniglia per sbloccare il dispositivo di bloccaggio, spingere il morsetto nella posizione desiderata, quindi tirare la maniglia per completare la regolazione.

Morsetto automatico: Durante la regolazione, impostare la posizione di ogni pinza nel programma di lavorazione e la macchina utensile regolerà automaticamente ogni pinza nella posizione richiesta davanti alla piastra di serraggio, in modo preciso e veloce.

3.6 Sistema di protezione di sicurezza del punzone a torretta CNC

Il punzone a torretta CNC è un moderno attrezzature per la lavorazione della lamiera ad alta velocità, alta precisione e alta automazione.

Garantire l'affidabilità di un processo automatico ed efficiente, nonché la sicurezza degli operatori e delle apparecchiature durante il funzionamento.

Il punzone a torretta CNC è dotato di una serie di dispositivi di protezione che costituiscono un sistema di protezione di sicurezza.

Comprende principalmente: dispositivo di rilevamento della sformatura, dispositivo di rilevamento della spellatura della pinza, dispositivo di sicurezza di interblocco dello schermo, dispositivo di sicurezza di interblocco del banco di lavoro mobile, dispositivo di protezione della zona morta della pinza, dispositivo di rilevamento dell'impatto della pinza e dispositivo di rilevamento della deformazione eccessiva della piastra.

3.6.1 Dispositivo di rilevamento della sformatura

Durante il processo di stampaggio continuo ad alta velocità, lo stampo superiore si blocca nel lamiera e non è stato possibile ripristinarlo in modo fluido e tempestivo.

Se la macchina utensile continua a muoversi nella fase successiva, possono verificarsi incidenti di sicurezza come la collisione del materiale, il trasporto del materiale o la collisione della pinza con lo stampo.

Il dispositivo di rilevamento dello sformato può monitorare efficacemente il ripristino tempestivo dello stampo superiore.

Se rileva che lo stampo superiore non viene resettato in tempo dopo la timbratura, il dispositivo attiva l'allarme di arresto del sistema.

In questo modo si possono evitare i successivi incidenti di sicurezza.

3.6.2 Dispositivo di rilevamento della spellatura del morsetto

Nel processo di stampaggio continuo, la piastra può rimanere bloccata a causa del rimbalzo dei materiali di scarto.

Se il morsetto continua a tirare indietro la piastra, uno o tutti i morsetti si staccheranno.

Se la macchina utensile continua a lavorare nella fase successiva dopo che la pinza è stata tolta, si verificheranno incidenti come la collisione del materiale o la timbratura in posizione errata.

Il dispositivo di rilevamento della spellatura dei morsetti è in grado di monitorare efficacemente il fenomeno della spellatura dei morsetti. Quando si verifica, il dispositivo attiva l'allarme di arresto del sistema.

In questo modo si possono evitare i successivi incidenti di sicurezza.

3.6.3 Dispositivo di sicurezza di interblocco dello scudo e del banco di lavoro mobile

Durante la lavorazione automatica della macchina utensile, se lo scudo o il banco di lavoro mobile vengono aperti per l'operazione, possono verificarsi incidenti con lesioni personali.

Pertanto, lo scudo mobile e il banco di lavoro mobile della macchina utensile sono dotati di dispositivi di sicurezza interbloccati.

Se lo scudo viene aperto o il piano di lavoro mobile viene aperto manualmente durante la lavorazione automatica della macchina utensile, il dispositivo di interblocco attiva l'allarme di arresto del sistema.

In questo modo si possono evitare i successivi incidenti di sicurezza.

3.6.4 Dispositivo di protezione della zona morta del morsetto

Potrebbe essere necessaria una lavorazione di stampaggio in corrispondenza o in prossimità della posizione in cui la pinza blocca la lamiera (chiamata zona morta della pinza).

Se non ci sono misure di protezione corrispondenti, la matrice verrà perforata dalla pinza durante la lavorazione, causando danni alla matrice o a parte della pinza.

Il dispositivo di protezione della zona morta del morsetto è un dispositivo di protezione automatico per questa situazione.

Attraverso una serie di interruttori induttivi (a stampi di dimensioni diverse corrispondono interruttori induttivi diversi), il dispositivo di protezione attiva l'allarme di arresto del sistema quando la pinza entra nella zona morta e c'è un comando di pressione durante il processo automatico della macchina utensile.

In questo modo si possono evitare i successivi incidenti di sicurezza.

3.6.5 Dispositivo di rilevamento di deformazioni eccessive della lamiera

Nel processo di stampaggio continuo con la pinza che trattiene la lamiera, la lamiera può rimanere bloccata a causa del rimbalzo dei materiali di scarto.

Successivamente, se la pinza continua a spingere la lamiera, quest'ultima si deforma;

Se il pezzo grezzo ha una deformazione eccessiva (quando l'altezza di deformazione totale raggiunge i 20 mm), si scontrerà con la torretta quando viene inviato nella torretta.

Il dispositivo di rilevamento dell'impatto della pinza e della deformazione eccessiva può attivare tempestivamente l'allarme di arresto del sistema in caso di deformazione eccessiva della lastra.

In questo modo si possono evitare i successivi incidenti di sicurezza.

3.7 Modalità di guida della torretta CNC pugno

Attualmente, esistono due modalità di guida principali per la torretta dei prodotti mainstream:

Questo tipo di struttura aziona la torretta a catena attraverso il riduttore a motore.

La struttura è relativamente affidabile, ma lo svantaggio è che il rumore è forte ed è facile che si allenti, quindi deve essere regolata regolarmente.

Trasmissione sincrona a cinghia

Attualmente non sono molte le aziende che adottano questa struttura per la trasmissione sincrona a cinghia.

Il rumore di lavoro è basso, la forza sulla cinghia sincrona è elevata e il dente si deforma facilmente dopo un lungo periodo di utilizzo.

3.8 Sistema di alimentazione del punzone a torretta CNC

È molto importante garantire la stabilità e la precisione del sistema di alimentazione del punzone a torretta CNC, in particolare per la corsa lunga.

Le seguenti forme di alimentazione sono attualmente utilizzate dai principali produttori:

3.8.1 Caratteristiche della vite a ricircolo di sfere

La trasmissione a vite a sfere è la struttura di alimentazione più comune. Ci sono molte sfere che rotolano tra l'albero della vite a sfere e la chiocciola della coppia di viti a sfere.

La resistenza alla corsa è ridotta e consente di ottenere un'elevata efficienza di movimento. Un sistema di elaborazione maturo è la garanzia di un'elevata precisione.

Nessun gioco laterale, elevata rigidità, alta velocità di alimentazione, basso riscaldamento.

Gli svantaggi sono l'elevato costo di lavorazione e la ridotta capacità portante.

Inoltre, alcune aziende utilizzano oggi viti a ricircolo di sfere di precisione per risparmiare sui costi.

Tuttavia, a causa della bassa precisione, è difficile controllare la stabilità della qualità del prodotto, perché nelle applicazioni pratiche è necessario compensare i parametri sezionali.

3.8.2 Caratteristiche della cremagliera

Negli ultimi anni, la cremagliera è stata utilizzata in modo sempre più diffuso.

I suoi vantaggi risiedono nel grande carico, nell'elevata velocità di trasmissione, nel prezzo contenuto e nella facilità di lavorazione.

Gli svantaggi risiedono negli elevati requisiti di installazione.

Se l'accuratezza della lavorazione e dell'installazione è scarsa, è facile che si verifichino usura e rumore.

3.9 Tavolo da punzonatura a torretta CNC

Il piano di lavoro della punzonatrice CNC può essere suddiviso in:

Tavola di lavoro fissa, tavola di lavoro semi-servocomandata e tavola di lavoro completamente servocomandata.

In base alla funzione, può essere suddiviso in banco da lavoro per spazzole e banco da lavoro per sfere d'acciaio.

La precisione di punzonatura effettiva è di 0,15 mm a causa della grande resistenza all'attrito della tavola a spazzole e di 0,1 mm per la tavola a sfere d'acciaio.

3.10 Sistema operativo CNC a torretta per punzonatura CNC

Attualmente, i sistemi di punzonatura a torretta CNC sono principalmente i seguenti:

- Sistema CNC Japan FANUC;

- Sistema CNC tedesco SIEMENS;

- Sistema CNC MTX Rexroth.

Inoltre, esistono altri sistemi CNC raramente utilizzati nel settore delle punzonatrici, come il sistema CNC spagnolo FAGOR, il sistema CNC per punzonatrici tessili Nisshin, ecc.

3.11 Tipo di sistema idraulico del punzone a torretta CNC

I sistemi idraulici per CNC macchine per la punzonatura possono essere suddivisi in due categorie:

Uno è un sistema servoidraulico diretto che utilizza una pompa variabile di grande portata e una servovalvola per controllare il circuito principale dell'olio e utilizza un sistema di controllo numerico per programmare e controllare il movimento del punzone;

Caratteristiche del sistema idraulico servo diretto

Vantaggi:

Il sistema CNC controlla direttamente la modalità di movimento del punzone, con metodi di controllo flessibili e diversificati.

La forza massima di punzonatura può essere impostata anche nel programma utente.

Svantaggi:

Elevato consumo di energia, costi elevati, elevati requisiti di qualità dell'olio idraulico, elevati costi di manutenzione e utilizzo da parte dell'utente nel periodo successivo e gravi guasti della servovalvola fuori controllo causati da un leggero inquinamento dell'olio durante la sostituzione e la manutenzione periodica dell'olio (costi elevati per la sostituzione della servovalvola).

L'altro tipo è il sistema idraulico a servizio indiretto che utilizza pompe duplex ad alta e bassa pressione per l'alimentazione dell'olio.

I circuiti doppi dell'olio ad alta e bassa pressione sono dotati di valvole di inversione ad alta velocità per coordinare e controllare il movimento del martinetto.

L'impianto idraulico è dotato di un'unità di servocomando ad alta velocità dedicata.

Il sistema CNC seleziona la modalità di movimento del martinetto e immette i parametri pertinenti per servire il sistema idraulico.

Caratteristiche del sistema servoidraulico indiretto

Vantaggi:

Alta efficienza, risparmio energetico, semplicità di controllo, economicità, affidabilità, durata e facilità di manutenzione;

Svantaggi:

La pressione massima dell'impulso durante il funzionamento non può essere impostata e regolata dal programma.

Attualmente, il sistema idraulico principalmente utilizzato dall'azienda è il sistema di punzonatura idraulica prodotto dalla tedesca Harley e i modelli corrispondenti sono i seguenti:

- Serie HPH - Sistema idraulico ECO, volume del serbatoio dell'olio 180L;

- Serie HPI - Impianto idraulico HKL, volume del serbatoio dell'olio 200L;

- Serie HPQ - Sistema idraulico HRE, volume del serbatoio dell'olio 275L;

- Serie HPC - Sistema idraulico HPPC, volume del serbatoio dell'olio 275L;

- Serie HIQ - Sistema idraulico Nisshin, con capacità del serbatoio dell'olio di 350L.

Tra questi, ECO adotta il sistema idraulico di bassa qualità della Germania Halley, con una frequenza di movimento di 6 mm di corsa di 600 volte al minuto;

HKL adotta il sistema servoidraulico di media e alta qualità della Germania Halley, con alta precisione (fino a ± 0,2 mm), funzione di formatura lenta ad alta precisione, funzione di laminazione ad alta precisione e frequenza di movimento di 5 mm di corsa di 1000 volte al minuto;

HRE adotta il sistema servo-idraulico di fascia alta della Germania Halley, con molteplici modalità di controllo del movimento del punzone Alta precisione (± 0,1 mm possono essere laminati), molti parametri controllabili nella modalità di controllo (anche la velocità può essere controllata), e la frequenza di marcatura può raggiungere 1750 volte al minuto.

HPPC è il sistema servoidraulico più avanzato lanciato da Halley, che combina tutti i vantaggi degli altri sistemi e la velocità è notevolmente migliorata, con 3800 volte al minuto di marcatura.

L'olio idraulico antiusura Mobil ATF220 è utilizzato uniformemente nel sistema idraulico Haley, mentre l'olio idraulico antiusura Mobil DTE25 è utilizzato nel sistema di pulizia HIQ.

Il tonnellaggio di punzonatura dei punzoni idraulici delle serie HPH, HPI, HPQ, HPC e HIQ è di 30t, mentre la pressione di punzonatura dei punzoni idraulici HBL è di 50t.

3.12 Significato del codice modello del punzone a torretta CNC

Ogni codice della macchina utensile ha un significato specifico.

Ad esempio, l'attuale codice della macchina utensile HPI-3048-40LA2, dove 30 rappresenta il tonnellaggio di punzonatura di 30 tonnellate (20 rappresenta 20 tonnellate), 4 rappresenta la corsa dell'asse Y di 1250 mm (5 rappresenta 1500 mm), 8 rappresenta la linea dell'asse X di 2500 mm, 40 rappresenta la torretta di 40 stazioni, L rappresenta lo stampo lungo, A2 rappresenta che la macchina è dotata di due stampi rotanti.

Domanda di riflessione:

1 Quali sono i componenti principali del punzone a torretta CNC?

2. Quali sistemi CNC sono utilizzati principalmente per la punzonatura a torretta CNC?

3. Il sistema idraulico corrispondente a diversi modelli di punzoni a torretta CNC Yawei?

Capitolo IV Stampo del punzone a torretta CNC

4.1 La punzonatrice a torretta CNC può essere suddivisa in:

In base alla guida, si divide in: filiera a guida lunga e filiera a guida corta;

In base al tipo di ripristino: stampo di ripristino a molla e stampo di ripristino forzato;

In base alla struttura interna, si divide in: stampo integrale e stampo modulare combinato;

In base alle dimensioni e alle specifiche: Stampi per stazioni A, B, C, D, E;

In base al processo di utilizzo: punzonatura, formatura, laminazione e altri stampi;

In base alle prestazioni di servizio, può essere suddiviso in: stampo ordinario, stampo con rivestimento antiusura e stampo anti-striscia;

In base alla forma del tagliente, può essere suddivisa in: filiera con tagliente piatto e filiera con tagliente inclinato;

In base al numero di anime dello stampo, può essere suddiviso in: stampo a punzone singolo, stampo multi-sottostampo e stampo multiforo.

4.2 Lo stampo è suddiviso in base alla struttura:

Struttura standard (serie E85);

Struttura a cambio rapido (serie S90);

Struttura per carichi pesanti (acciaio inox superiore a 2,5 mm nella stazione A e B, lamiera laminata a freddo superiore a 3,5 mm, lamiera di alluminio superiore a 4,5 mm).

4.3 Divisione della struttura del punzone:

Bordo piatto;

Bordo di taglio inclinato (struttura del tetto);

Tagliente interno concavo;

Bordo interno smussato.

4.4 Caratteristiche del materiale dello stampo:

Lo stampo è realizzato principalmente in acciaio per utensili ad alta velocità SKH e M2, che sono applicabili a lamiere laminate a freddo, lamiere di alluminio e lamiere di acciaio inossidabile e sono più duri dell'acciaio legato.

Gli acciai per utensili legati SKD e D2 si applicano principalmente alle lamiere laminate a freddo e alle lamiere di alluminio a basso costo.

Durezza: capacità di riflessione anti-deformazione;

Resistenza: riflettendo la resistenza agli urti;

Resistenza all'abrasione: Riflette la resistenza all'usura e alla corrosione.

4.5 Selezione del gioco della matrice:

I vantaggi dell'optimum spazio tra gli stampi nell'uso pratico sono: l'efficace prolungamento della vita dello stampo, il buon effetto di scarico, la riduzione di bave e flange e la riduzione dei tempi di rettifica.

La distanza è troppo ridotta: la pressione di punzonatura aumenta, l'usura tra il punzone e lo stampo inferiore viene accelerata e la durata dello stampo si riduce;

Eccessivo spazio libero: bava grande, scarsa qualità di punzonatura;

Se il gioco è troppo grande o troppo piccolo, è facile che il bordo di taglio del punzone risulti appiccicoso, con conseguente formazione di strisce.

Nella tabella seguente sono riportati alcuni spessori e distanze tipiche delle piastre.

| Spessore | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Piastra di alluminio | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Lamiera laminata a freddo | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Acciaio inox | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Tre elementi di ordinazione degli stampi

Forma della lavorazione, spessore della piastra e materiale di lavorazione.

4.7 Precauzioni per la rettifica degli stampi

Quando il bordo di taglio R della matrice raggiunge 0,1 mm, il punzone e la matrice inferiore devono essere rettificati.

La quantità di taglio è inferiore a 0,013 mm;

Il bordo dello stampo R non deve superare 0,25 mm, altrimenti entrerà nella fase di usura grave;

Raffreddamento sufficiente per evitare la ricottura del punzone;

Pulire, smagnetizzare e lubrificare dopo la rettifica;

Gli spessori devono essere aggiunti dopo l'affilatura della matrice inferiore.

Domanda di riflessione:

1. Quante strutture ha lo stampo di punzonatura a torretta NC?

2. Come selezionare il spazio tra gli stampi del punzone a torretta CNC?

3. Precauzioni per la rettifica di punzoni a torretta CNC?