Introduzione al taglio laser CO2

A. Nozioni di base sulla tecnologia laser CO2

La tecnologia laser CO2 costituisce la spina dorsale di molti moderni sistemi di taglio e incisione. Il laser CO2 funziona stimolando elettricamente una miscela di gas composta principalmente da anidride carbonica, azoto ed elio. Questa stimolazione fa sì che le molecole di CO2 emettano luce infrarossa a una lunghezza d'onda di 10,6 micrometri.

I componenti chiave di un sistema laser a CO2 includono:

- Tubo del gas: Contiene la miscela di gas CO2

- Alimentazione: Fornisce energia elettrica per eccitare il gas

- Specchi: Dirigono il raggio laser

- Lente di messa a fuoco: Concentra il raggio per il taglio

La lunghezza d'onda di 10,6 micrometri è particolarmente efficace per il taglio e l'incisione di un'ampia gamma di materiali, in particolare sostanze organiche e molte plastiche. Questa lunghezza d'onda viene assorbita facilmente da questi materiali, consentendo un taglio efficiente e zone termicamente alterate minime.

B. Vantaggi del taglio laser CO2

CO2 taglio laser offre numerosi vantaggi rispetto ai metodi di taglio tradizionali, rendendola una scelta preferenziale in molti settori:

- Alta precisione: I laser CO2 possono raggiungere precisioni di taglio fino a ±0,1 mm, consentendo la creazione di progetti intricati e tolleranze ristrette.

- Versatilità: Questi laser possono tagliare, incidere e marcare un'ampia gamma di materiali, tra cui metalli, legno, acrilico, tessuto e persino prodotti alimentari.

- Velocità: con velocità di taglio che raggiungono i 20 metri al minuto per i materiali sottili, i laser CO2 superano notevolmente molti metodi di taglio tradizionali.

- Processo senza contatto: Il raggio laser non tocca fisicamente il materiale, riducendo l'usura degli utensili da taglio ed eliminando la necessità di frequenti sostituzioni.

- Scarto minimo di materiale: La ridotta larghezza del taglio dei laser CO2 (fino a 0,1 mm) comporta un minore spreco di materiale rispetto ai metodi di taglio meccanico.

- Facili da automatizzare: I sistemi laser CO2 possono essere facilmente integrati con controllori CNC e sistemi robotici, consentendo processi di produzione automatizzati.

Questi vantaggi hanno portato all'adozione diffusa del taglio laser CO2 in diversi settori industriali, rivoluzionando i processi produttivi e consentendo nuove possibilità di progettazione.

C. Applicazioni in vari settori

La versatilità e la precisione del taglio laser CO2 lo hanno reso indispensabile in numerosi settori:

- Saldatura e taglio industriali: Nei settori automobilistico e aerospaziale, i laser CO2 sono utilizzati per tagliare e saldare componenti metallici ad alta precisione. Ad esempio, vengono impiegati per il taglio di pannelli intricati del cruscotto e per la saldatura di leghe speciali nella costruzione di aerei.

- Procedure mediche: I laser CO2 trovano applicazione in diversi campi medici. In dermatologia, vengono utilizzati per il resurfacing della pelle e la rimozione delle lesioni. In chirurgia, i laser CO2 possono praticare incisioni precise con un sanguinamento minimo, favorendo interventi come la rimozione di tumori.

- Produzione additiva: Nel campo della stampa 3D, i laser a CO2 svolgono un ruolo cruciale nei processi di sinterizzazione laser selettiva (SLS). Vengono utilizzati per fondere materiali in polvere strato per strato, creando oggetti 3D complessi per la prototipazione e la produzione su piccola scala.

- Incisione artistica: Artisti e artigiani utilizzano il laser CO2 per creare disegni intricati su materiali come legno, vetro e pelle. Questa tecnologia ha rivoluzionato i servizi di personalizzazione, consentendo un'incisione personalizzata rapida e dettagliata su una varietà di prodotti.

- Industria tessile: I laser CO2 sono sempre più utilizzati per tagliare i tessuti con precisione, soprattutto nella produzione di capi d'abbigliamento di alta gamma e di tessuti tecnici. Possono creare bordi puliti e sigillati che impediscono lo sfilacciamento, un vantaggio significativo rispetto ai metodi di taglio tradizionali.

- Industria alimentare: Sorprendentemente, i laser CO2 hanno trovato applicazioni nella lavorazione degli alimenti. Vengono utilizzati per tagliare e porzionare con precisione i cibi surgelati e per creare motivi decorativi sui prodotti da forno.

Taglio laser CO2 Ripartizione dei grafici di spessore, velocità e potenza

Un grafico dello spessore e della velocità del laser CO2 è uno strumento fondamentale per la lavorazione di precisione dei metalli, in quanto fornisce agli operatori parametri specifici per ottimizzare le prestazioni di taglio di vari materiali e spessori. Mette in relazione le impostazioni di potenza del laser, la velocità di taglio e lo spessore del materiale, consentendo un'efficiente ottimizzazione del processo e una produzione di qualità costante.

Linee guida per l'interpretazione dei grafici

Quando si interpreta un grafico dello spessore e della velocità, è fondamentale capire che questi grafici servono come punto di riferimento fondamentale:

Potenza del laser (Wattaggio): Il wattaggio definisce l'energia emessa dal laser e la sua capacità di taglio. Una potenza maggiore consente di tagliare materiali più spessi o di aumentare la velocità di taglio. Tuttavia, è essenziale considerare la qualità del fascio (M²) e la densità di potenza (W/cm²) per una comprensione completa delle prestazioni di taglio.

Spessore del materiale: Generalmente misurato in millimetri (mm), questo parametro indica lo spessore massimo che può essere tagliato efficacemente con varie impostazioni di potenza. È importante notare che la relazione tra potenza e spessore non è sempre lineare, soprattutto per i materiali riflettenti come l'alluminio o il rame.

Parametri di taglio specifici per il materiale

- Osservazioni (la potenza del laser è 95% della potenza nominale)

1. Tabella di velocità e spessore del taglio laser CO2 per l'acrilico

| Materiale | Acrilico (mm/s) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Spessore | 3 mm | 5 mm | 8 mm | 1 cm | 15 mm | 20 mm | 25 mm | 30 mm | 35 mm | 40 mm | |

| 25W | Velocità massima | 8 | 4 | 1 | -- | -- | -- | -- | -- | -- | -- |

| Velocità ottimale | 5 | 2 | -- | -- | -- | -- | -- | -- | -- | -- | |

| 40W | Velocità massima | 15 | 8 | 4 | 3 | -- | -- | -- | -- | -- | -- |

| Velocità ottimale | 10 | 5 | 2 | -- | -- | -- | -- | -- | -- | -- | |

| 60W | Velocità massima | 20 | 10 | 5 | 4 | 2 | 1 | -- | -- | -- | -- |

| Velocità ottimale | 15 | 7 | 3 | 2 | 0.8 | 0.3 | -- | -- | -- | -- | |

| 80W | Velocità massima | 25 | 12 | 9 | 6 | 3 | 1.5 | 0.5 | -- | -- | -- |

| Velocità ottimale | 20 | 8 | 5 | 3 | 1.5 | 0.5 | 0,2 mm.s | -- | -- | -- | |

| 100W | Velocità massima | 30 | 15 | 10 | 7 | 4 | 2 | 0.8 | 0.3 | -- | -- |

| Velocità ottimale | 25 | 10 | 6 | 4 | 2 | 0.7 | 0.3 | -- | -- | -- | |

| 130W | Velocità massima | 35 | 17 | 12 | 8 | 5 | 3 | 1 | 0.5 | 0.2 | -- |

| Velocità ottimale | 30 | 12 | 8 | 5 | 3 | 1 | 0.4 | 0.3 | -- | -- | |

| 150W | Velocità massima | 40 | 21 | 15 | 11 | 7 | 4 | 1.8 | 0.8 | 0.4 | 0.1 |

| Velocità ottimale | 35 | 15 | 10 | 7 | 4 | 1.5 | 0.8 | 0.5 | 0.1 | -- | |

| 180W | Velocità massima | 45 | 25 | 18 | 16 | 9 | 5 | 2.5 | 1.3 | 0.6 | 0.2 |

| Velocità ottimale | 40 | 18 | 12 | 10 | 6 | 2 | 1.2 | 0.8 | 0.3 | 0.1 | |

| 200W | Velocità massima | 55 | 30 | 25 | 20 | 11 | 7 | 5 | 3 | 1 | 0.5 |

| Velocità ottimale | 45 | 25 | 15 | 13 | 8 | 4 | 3 | 1.5 | 0.7 | 0.3 | |

Il taglio dell'acrilico deve prestare attenzione al controllo del flusso d'aria e l'aria che soffia sulla superficie del materiale deve essere più piccola o laterale, in modo da garantire la levigatezza dell'acrilico; deve esserci un flusso d'aria sul fondo del materiale per evitare incendi.

2. Tabella di velocità e spessore del taglio laser CO2 per la piastra di taglio e cordonatura della fustella

| Materiale | Piastra di taglio e cordonatura | |||

|---|---|---|---|---|

| Spessore | 15 mm | 18 mm | 20 mm | |

| 25W | Velocità massima | -- | -- | -- |

| Velocità ottimale | -- | -- | -- | |

| 40W | Velocità massima | -- | -- | -- |

| Velocità ottimale | -- | -- | -- | |

| 60W | Velocità massima | -- | -- | -- |

| Velocità ottimale | -- | -- | -- | |

| 80W | Velocità massima | -- | -- | -- |

| Velocità ottimale | -- | -- | -- | |

| 100W | Velocità massima | -- | -- | -- |

| Velocità ottimale | -- | -- | -- | |

| 130W | Velocità massima | 4 mm/s | 2 mm/s | -- |

| Velocità ottimale | 3 mm/s | 1,2 mm/s | -- | |

| 150W | Velocità massima | 6 mm/s | 4 mm/s | 2,5 mm/s |

| Velocità ottimale | 4,5 mm/s | 2,5 mm/s | 1,8 mm/s | |

| 180W | Velocità massima | 8 mm/s | 5 mm/s | 3,5 mm/s |

| Velocità ottimale | 6 mm/s | 3,5 mm/s | 2,5 mm/s | |

| 200W | Velocità massima | 11 mm/s | 8 mm/s | 6 mm/s |

| Velocità ottimale | 9mm/s | 6 mm/s | 4,5 mm/s | |

Durante il taglio della lastra di fustellatura e cordonatura è necessario prestare attenzione alla messa a fuoco e al controllo del flusso d'aria. Più grande è il flusso d'aria, più veloce è la velocità di taglio, più piccolo è il foro di uscita dell'aria e maggiore è la forza che agisce sull'area unitaria del materiale; si consiglia di utilizzare una lente di messa a fuoco con una lunghezza focale superiore a 100 mm, in modo che la profondità focale sia lunga e la precisione della cucitura del coltello possa essere raggiunta meglio.

3. Tabella di velocità e spessore di taglio del laser CO2 per il bordo di densità (bordo ad alta densità)

| Materiale | Cartone ad alta densità (high density board) | |||||

|---|---|---|---|---|---|---|

| Spessore | 3 mm | 5 mm | 10 mm | 15 mm | 18 mm | |

| 25W | Velocità massima | 5 mm/s | 2 mm/s | -- | -- | -- |

| Velocità ottimale | 3,5 mm/s | -- | -- | -- | -- | |

| 40W | Velocità massima | 9mm/s | 5 mm/s | -- | -- | -- |

| Velocità ottimale | 7 mm/s | 3,5 mm/s | -- | -- | -- | |

| 60W | Velocità massima | 15 mm/s | 10 mm/s | 3 mm/s | -- | -- |

| Velocità ottimale | 12 mm/s | 8 mm/s | -- | -- | -- | |

| 80W | Velocità massima | 20 mm/s | 13 mm/s | 5 mm/s | -- | -- |

| Velocità ottimale | 15 mm/s | 10 mm/s | 3,5 mm/s | -- | -- | |

| 100W | Velocità massima | 23 mm/s | 15 mm/s | 7 mm/s | 2,5 mm/s | -- |

| Velocità ottimale | 18 mm/s | 13 mm/s | 5 mm/s | -- | -- | |

| 130W | Velocità massima | 25 mm/s | 18 mm/s | 9mm/s | 4 mm/s | -- |

| Velocità ottimale | 20 mm/s | 15 mm/s | 6,5 mm.s | 3 mm/s | -- | |

| 150W | Velocità massima | 30 mm/s | 21 mm/s | 12 mm/s | 7 mm/s | 4 mm/s |

| Velocità ottimale | 25 mm/s | 18 mm/s | 9mm/s | 5,5 mm/s | -- | |

| 180W | Velocità massima | 33 mm/s | 25 mm/s | 14 mm/s | 9mm/s | 5 mm/s |

| Velocità ottimale | 28 mm/s | 21 mm/s | 11 mm/s | 7 mm/s | 4 mm/s | |

| 200W | Velocità massima | 40 mm/s | 30 mm/s | 18 mm/s | 12 mm/s | 8 mm/s |

| Velocità ottimale | 35 mm/s | 25 mm/s | 15 mm/s | 10 mm/s | 7 mm/s | |

Il taglio dei pannelli di densità si basa principalmente sul controllo del flusso d'aria. Maggiore è il flusso d'aria, maggiore è la velocità di taglio.

4. Tabella di velocità e spessore del taglio laser CO2 per la pelle

| Materiale | Pelle | |

|---|---|---|

| Spessore | Monostrato | |

| 25W | Velocità massima | 6 mm/s |

| Velocità ottimale | 5 mm/s | |

| 40W | Velocità massima | 15 mm/s |

| Velocità ottimale | 12 mm/s | |

| 60W | Velocità massima | 20 mm/s |

| Velocità ottimale | 17 mm/s | |

| 80W | Velocità massima | 25 mm/s |

| Velocità ottimale | 20 mm/s | |

| 100W | Velocità massima | 30 mm/s |

| Velocità ottimale | 25 mm/s | |

| 130W | Velocità massima | 40 mm/s |

| Velocità ottimale | 35 mm/s | |

| 150W | Velocità massima | 45 mm/s |

| Velocità ottimale | 40 mm/s | |

| 180W | Velocità massima | 50 mm/s |

| Velocità ottimale | 45 mm/s | |

| 200W | Velocità massima | 60 mm/s |

| Velocità ottimale | 55 mm/s | |

Per il taglio della pelle, si consiglia di utilizzare una lente di messa a fuoco con una lunghezza focale di 50, un tubo laser da 60W-100W e un piccolo compressore d'aria.

5. Tabella di velocità e spessore di taglio del laser CO2 per il bordo di legno (eccetto il legno duro raro)

| Materiale | Tavola di legno (eccetto i legni duri rari) | ||||

|---|---|---|---|---|---|

| Spessore | 3 mm | 5 mm | 10 mm | 15 mm | |

| 25W | Velocità massima | 4 mm/s | |||

| Velocità ottimale | |||||

| 40W | Velocità massima | 10 mm/s | 5 mm/s | ||

| Velocità ottimale | 8 mm/s | ||||

| 60W | Velocità massima | 15 mm/s | 10 mm/s | 4 mm/s | |

| Velocità ottimale | 12 mm/s | 8 mm/s | |||

| 80W | Velocità massima | 20 mm/s | 15 mm/s | 8 mm/s | |

| Velocità ottimale | 18 mm/s | 10 mm/s | 6 mm/s | ||

| 100W | Velocità massima | 25 mm/s | 20 mm/s | 12 mm/s | 8 mm/s |

| Velocità ottimale | 22 mm/s | 18 mm/s | 10 mm/s | 5 mm/s | |

| 130W | Velocità massima | 30 mm/s | 25 mm/s | 15 mm/s | 11 mm/s |

| Velocità ottimale | 28 mm/s | 22 mm/s | 13 mm/s | 8 mm/s | |

| 150W | Velocità massima | 35 mm/s | 30 mm/s | 20 mm/s | 15 mm/s |

| Velocità ottimale | 33 mm/s | 28 mm/s | 17 mm/s | 13 mm/s | |

| 180W | Velocità massima | 40 mm/s | 35 mm/s | 25 mm/s | 18 mm/s |

| Velocità ottimale | 37 mm/s | 32 mm/s | 20 mm/s | 15 mm/s | |

| 200W | Velocità massima | 50 mm/s | 45 mm/s | 35 mm/s | 25 mm/s |

| Velocità ottimale | 48 mm/s | 42 mm/s | 30 mm/s | 22 mm/s | |

Il taglio del legno presta attenzione soprattutto al controllo del flusso d'aria. Maggiore è il flusso d'aria, maggiore è la velocità di taglio.

6. Tabella di velocità e spessore del taglio laser CO2 per il tessuto

| Materiale | Tessuto | |

|---|---|---|

| Spessore | Monostrato | |

| 25W | Velocità massima | 25 mm/s |

| Velocità ottimale | 20 mm/s | |

| 40W | Velocità massima | 40 mm/s |

| Velocità ottimale | 38 mm/s | |

| 60W | Velocità massima | 60 mm/s |

| Velocità ottimale | 58 mm/s | |

| 80W | Velocità massima | 100 mm/s |

| Velocità ottimale | 98 mm/s | |

| 100W | Velocità massima | 200 mm/s |

| Velocità ottimale | 195 mm/s | |

| 130W | Velocità massima | 300 mm/s |

| Velocità ottimale | 295 mm/s | |

| 150W | Velocità massima | 400 mm/s |

| Velocità ottimale | 395 mm/s | |

| 180W | Velocità massima | 500 mm/s |

| Velocità ottimale | 495 mm/s | |

| 200W | Velocità massima | 600 mm/s |

| Velocità ottimale | 590 mm/s | |

Come per il taglio della pelle

7. Tabella di velocità e spessore del taglio laser CO2 per il PVC

| Materiale | PVC | |||

|---|---|---|---|---|

| Spessore | 2 mm | 3 mm | 4 mm | |

| 25W | Velocità massima | 15 mm/s | 12 mm/s | -- |

| Velocità ottimale | 13 mm/s | 10 mm/s | -- | |

| 40W | Velocità massima | 35 mm/s | 30 mm/s | 25 mm/s |

| Velocità ottimale | 32 mm/s | 27 mm/s | 20 mm/s | |

| 60W | Velocità massima | 50 mm/s | 40 mm/s | 35 mm/s |

| Velocità ottimale | 45 mm/s | 38 mm/s | 30 mm/s | |

| 80W | Velocità massima | 60 mm/s | 50 mm/s | 45 mm/s |

| Velocità ottimale | 58 mm/s | 48 mm/s | 40 mm/s | |

| 100W | Velocità massima | 70 mm/s | 60 mm/s | 55 mm/s |

| Velocità ottimale | 68 mm/s | 58 mm/s | 50 mm/s | |

| 130W | Velocità massima | 80 mm/s | 70 mm/s | 65 mm/s |

| Velocità ottimale | 78 mm/s | 68 mm/s | 63 mm/s | |

| 150W | Velocità massima | 90 mm/s | 80 mm/s | 75 mm/s |

| Velocità ottimale | 88 mm/s | 78 mm/s | 73 mm/s | |

| 180W | Velocità massima | 100 mm/s | 90 mm/s | 85 mm/s |

| Velocità ottimale | 98 mm/s | 88 mm/s | 80 mm/s | |

| 200W | Velocità massima | 120 mm/s | 110 mm/s | 100 mm/s |

| Velocità ottimale | 118 mm/s | 108 mm/s | 98 mm/s | |

Per il taglio del PVC, si consiglia di utilizzare una lente di messa a fuoco con una lunghezza focale di 50 e un tubo laser da 60W-100W, con una potenza di 50% - 70%.

8. Tabella di velocità e spessore del taglio laser CO2 per il piatto d'acciaio

| Materiale | Piastra d'acciaio | ||

|---|---|---|---|

| Spessore | 2 mm | 3 mm | |

| 25W | Velocità massima | -- | -- |

| Velocità ottimale | -- | -- | |

| 40W | Velocità massima | -- | -- |

| Velocità ottimale | -- | -- | |

| 60W | Velocità massima | -- | -- |

| Velocità ottimale | -- | -- | |

| 80W | Velocità massima | -- | -- |

| Velocità ottimale | -- | -- | |

| 100W | Velocità massima | -- | -- |

| Velocità ottimale | -- | -- | |

| 130W | Velocità massima | -- | -- |

| Velocità ottimale | -- | -- | |

| 150W | Velocità massima | 8 mm/s | -- |

| Velocità ottimale | 6 mm/s | -- | |

| 180W | Velocità massima | 15 mm/s | 7 mm/s |

| Velocità ottimale | 12 mm/s | -- | |

| 200W | Velocità massima | 40 mm/s | 25 mm/s |

| Velocità ottimale | 30 mm/s | 18 mm/s | |

Il taglio delle lastre di ferro richiede l'assistenza dell'ossigeno e la pressione dell'ossigeno è di 0,8MPa.

9. Tabella di velocità e spessore del taglio laser CO2 per il piatto a due colori

| Materiale | Piastra a due colori | |

|---|---|---|

| Spessore | 2 mm | |

| 25W | Velocità massima | 10 mm/s |

| Velocità ottimale | 7 mm/s | |

| 40W | Velocità massima | 15 mm/s |

| Velocità ottimale | 13 mm/s | |

| 60W | Velocità massima | 25 mm/s |

| Velocità ottimale | 20 mm/s | |

| 80W | Velocità massima | 35 mm/s |

| Velocità ottimale | 30 mm/s | |

| 100W | Velocità massima | 40 mm/s |

| Velocità ottimale | 35 mm/s | |

| 130W | Velocità massima | 45 mm/s |

| Velocità ottimale | 40 mm/s | |

| 150W | Velocità massima | 55 mm/s |

| Velocità ottimale | 50 mm/s | |

| 180W | Velocità massima | 65 mm/s |

| Velocità ottimale | 60 mm/s | |

| 200W | Velocità massima | 80 mm/s |

| Velocità ottimale | 75 mm/s | |

Come per il taglio del PVC.

10. Tabella di velocità e spessore del taglio laser CO2 per la carta

| Materiale | Carta | |

|---|---|---|

| Spessore | Monostrato | |

| 25W | Velocità massima | 50 mm/s |

| Velocità ottimale | 40 mm/s | |

| 40W | Velocità massima | 80 mm/s |

| Velocità ottimale | 40 mm/s | |

| 60W | Velocità massima | 120 mm/s |

| Velocità ottimale | 40 mm/s | |

| 80W | Velocità massima | 150 mm/s |

| Velocità ottimale | 40 mm/s | |

| 100W | Velocità massima | 250 mm/s |

| Velocità ottimale | 40 mm/s | |

| 130W | Velocità massima | 350 mm/s |

| Velocità ottimale | 40 mm/s | |

| 150W | Velocità massima | 450 mm/s |

| Velocità ottimale | 40 mm/s | |

| 180W | Velocità massima | 550 mm/s |

| Velocità ottimale | 40 mm/s | |

| 200W | Velocità massima | 650 mm/s |

| Velocità ottimale | 40 mm/s | |

Prestare attenzione alla regolazione della potenza del laser durante il taglio della carta. Maggiore è la potenza del tubo laser, minore è la percentuale di regolazione del laser.

11. Tabella di velocità e spessore del taglio laser CO2 per il piatto di gomma

| Materiale | Piastra in gomma | ||

|---|---|---|---|

| Spessore | 4mm(1mm) | 6mm(2mm) | |

| 25W | Velocità massima | 5 mm/s | 2 mm/s |

| Velocità ottimale | 4 mm/s | 1 mm/s | |

| 40W | Velocità massima | 15 mm/s | 10 mm/s |

| Velocità ottimale | 13 mm/s | 8 mm/s | |

| 60W | Velocità massima | 25 mm/s | 15 mm/s |

| Velocità ottimale | 20 mm/s | 10 mm/s | |

| 80W | Velocità massima | 30 mm/s | 18 mm/s |

| Velocità ottimale | 27 mm/s | 15 mm/s | |

| 100W | Velocità massima | 35 mm/s | 20 mm/s |

| Velocità ottimale | 33 mm/s | 18 mm/s | |

| 130W | Velocità massima | 40 mm/s | 25 mm/s |

| Velocità ottimale | 38 mm/s | 23 mm/s | |

| 150W | Velocità massima | 45 mm/s | 30 mm/s |

| Velocità ottimale | 43 mm/s | 28 mm/s | |

| 180W | Velocità massima | 50 mm/s | 35 mm/s |

| Velocità ottimale | 48 mm/s | 33 mm/s | |

| 200W | Velocità massima | 60 mm/s | 45 mm/s |

| Velocità ottimale | 58 mm/s | 43 mm/s | |

La lastra di gomma viene generalmente tagliata in un singolo strato e lo strato superficiale può essere tagliato. La tabella appartiene ai parametri di taglio dello strato superficiale.

Informazioni sul taglio laser CO2

Il taglio laser CO2 è un processo termico di alta precisione utilizzato per tagliare e incidere un'ampia gamma di materiali. Questa tecnologia sfrutta un raggio laser ad alta potenza per fondere, bruciare o vaporizzare il materiale in modo altamente controllato e preciso, consentendo di ottenere geometrie complesse e bordi netti.

Nozioni di base sulla tecnologia laser CO2

I laser ad anidride carbonica, o laser CO2, funzionano secondo il principio dell'eccitazione a scarica di gas. La cavità del laser contiene una miscela accuratamente bilanciata di anidride carbonica, elio e azoto. Quando una corrente elettrica passa attraverso questa miscela di gas, eccita le molecole di CO2, facendole emettere radiazioni infrarosse. Questo processo genera un fascio potente e altamente focalizzato di luce coerente con caratteristiche specifiche:

- Lunghezza d'onda: Tipicamente 10,6 micrometri (nello spettro del lontano infrarosso)

- Modalità: Solitamente TEM00 (modalità elettromagnetica trasversale) per una messa a fuoco ottimale.

- Gamma di potenza: Da 20W a oltre 20kW per applicazioni industriali

Il fascio generato viene diretto e focalizzato sul pezzo in lavorazione grazie a una serie di specchi e lenti, che spesso incorporano un sistema ottico volante per un movimento rapido e preciso attraverso l'area di taglio.

I materiali comunemente lavorati con i laser CO2 includono:

- Materiali organici: Legno, pelle, tessuto, carta

- Plastica: Acrilico, polietilene, polipropilene

- Non metalli: Vetro, ceramica (con limitazioni)

- Sottile metalli: Acciaio inox, acciaio dolce, alluminio (tipicamente fino a 25 mm, a seconda della potenza del laser)

La lunghezza d'onda di 10,6 micrometri è altamente assorbibile dai materiali organici e da molte plastiche, rendendo i laser CO2 particolarmente efficienti per questi substrati.

Fattori che influenzano lo spessore e la velocità di taglio

Le prestazioni di un sistema di taglio laser CO2 sono governate da diverse variabili interconnesse che influenzano sia lo spessore massimo di taglio che la velocità di taglio:

1. Potenza del laser: i laser a potenza maggiore possono tagliare materiali più spessi e operare a velocità più elevate. La potenza varia in genere da 30W per le piccole macchine da hobby a 6kW o più per i sistemi industriali.

2. Proprietà del materiale:

- Conducibilità termica: Influisce sulla dissipazione del calore e sull'efficienza di taglio

- Punto di fusione/vaporizzazione: Determina l'energia necessaria per la rimozione del materiale

- Riflettività: Influenza l'assorbimento del raggio laser

- Spessore: Influenza direttamente la velocità di taglio e lo spessore massimo lavorabile

3. Fuoco del fascio:

- Lunghezza focale: Influenza la profondità di fuoco e lo spessore di taglio

- Dimensione dei punti: I punti più piccoli aumentano la densità di potenza ma possono ridurre la profondità di taglio.

- Posizione di messa a fuoco: Il posizionamento ottimale varia a seconda del materiale e dello spessore

4. Gas di assistenza:

- Ossigeno: Migliora il taglio dei metalli ferrosi attraverso una reazione esotermica.

- Azoto: Fornisce un ambiente inerte per bordi di alta qualità su acciaio inossidabile e alluminio.

- Aria compressa: Opzione conveniente per i non metalli e alcuni metalli sottili

5. Parametri di taglio:

- Velocità di taglio: inversamente proporzionale allo spessore del materiale

- Modulazione di potenza: Modalità a onda pulsata o continua per diverse applicazioni

- Passaggi multipli: Utilizzata per materiali più spessi o per migliorare la qualità dei bordi.

6. Dinamica delle macchine:

- Capacità di accelerazione e decelerazione

- Precisione e ripetibilità del posizionamento

- Controllo delle vibrazioni e rigidità complessiva

7. Ambiente di taglio:

- Temperatura e umidità ambientale

- Efficienza di aspirazione di polveri e fumi

- Stato di calibrazione e manutenzione della macchina

L'ottimizzazione di questi fattori è fondamentale per raggiungere l'equilibrio desiderato tra velocità di taglio, capacità di spessore e qualità dei bordi. I produttori di solito forniscono tabelle di parametri come punti di partenza, ma gli utenti devono mettere a punto le impostazioni attraverso test empirici. I sistemi avanzati possono incorporare algoritmi di controllo adattivi per ottimizzare i parametri in tempo reale sulla base del feedback dei sensori.

Certamente. Procederò con la prossima sezione principale, "Confronto con altri metodi di taglio", mantenendo la coerenza con le sezioni precedenti e fornendo informazioni dettagliate.

Confronto con altri metodi di taglio

Capire il confronto tra il taglio laser CO2 e gli altri metodi di taglio è fondamentale per scegliere la tecnologia più appropriata per applicazioni specifiche. Questa sezione fornisce un confronto completo tra il taglio laser CO2 e le altre tecnologie di taglio più diffuse.

A. Laser a CO2 rispetto ad altri tipi di laser (a fibra, a cristallo)

1. Capacità di taglio:

- Laser CO2: Eccellono nel taglio di materiali non metallici e organici. Possono tagliare metalli fino a circa 25 mm di spessore.

- Laser a fibra: Superiore per il taglio dei metalli, in particolare di quelli riflettenti. Possono tagliare fino a 30 mm in alcuni metalli.

- Laser a cristallo (ad esempio, Nd:YAG): Ottimi sia per i metalli che per i non metalli, ma generalmente meno efficienti dei laser a fibra per i metalli.

2. Lunghezza d'onda e assorbimento:

- Laser CO2: Lunghezza d'onda di 10,6 μm, ben assorbita da materiali organici e plastici.

- Laser a fibra: Lunghezza d'onda di 1,06 μm, altamente assorbita dai metalli.

- Laser a cristallo: In genere 1,06 μm, simili ai laser a fibra.

3. Efficienza:

- Laser CO2: 5-10% efficienza elettrica e ottica.

- Laser in fibra: Efficienza fino a 30%.

- Laser a cristallo: 1-3% efficienza.

4. Manutenzione:

- Laser CO2: Richiedono una manutenzione regolare di ottiche e gas.

- Laser in fibra: Manutenzione ridotta, non richiedono gas.

- Laser a cristallo: Manutenzione moderata, sostituzione periodica della lampada.

5. Costo:

- Laser CO2: Costo iniziale generalmente inferiore, costo operativo superiore.

- Laser a fibra: Costo iniziale più elevato, costo operativo più basso.

- Laser a cristallo: Costi iniziali e operativi moderati.

Uno studio di Wandera et al. (2015) ha rilevato che per l'acciaio inossidabile da 5 mm, i laser a fibra hanno raggiunto velocità di taglio superiori di 30% rispetto ai laser a CO2, consumando 50% in meno.

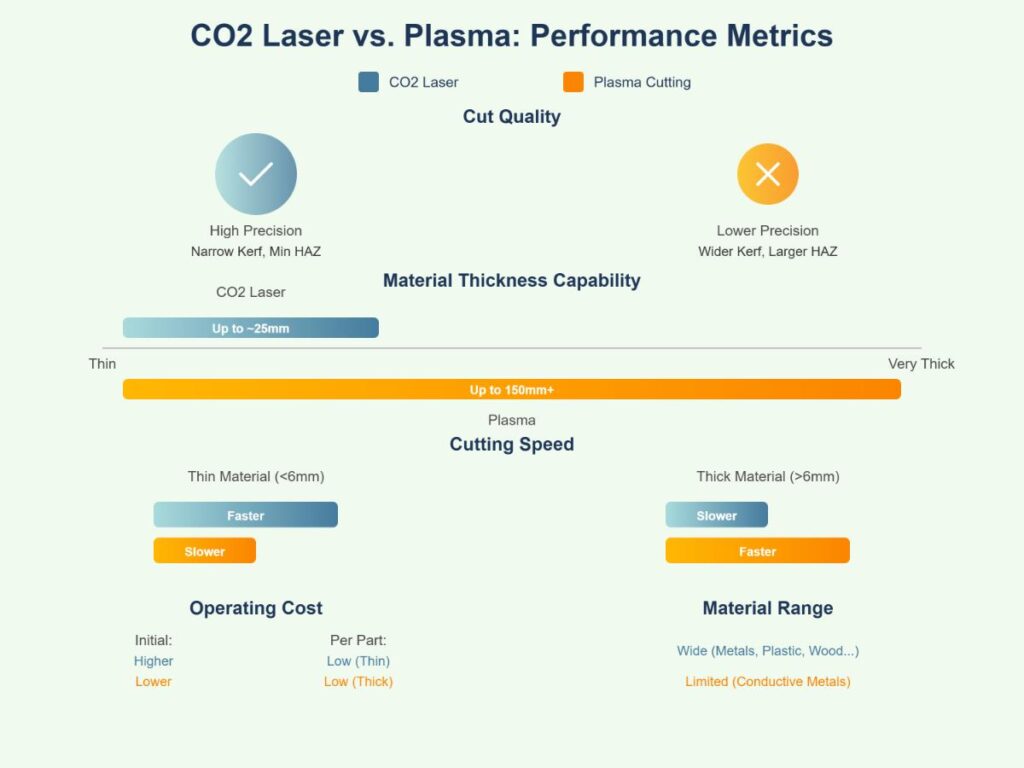

B. Taglio laser CO2 vs. taglio al plasma

1. Qualità del taglio:

- Laser CO2: Alta precisione, taglio stretto, zona termicamente alterata (HAZ) minima.

- Plasma: Taglio più largo, ZTA più ampia, può richiedere una finitura secondaria.

2. Spessore del materiale:

- Laser CO2: Ottimale per spessori da sottili a medi (fino a 25 mm per la maggior parte dei metalli).

- Plasma: Può tagliare materiali molto spessi (in alcuni casi fino a 150 mm o più).

3. Velocità di taglio:

- Laser CO2: Più veloce per materiali sottili (< 6 mm).

- Plasma: Più veloce per materiali spessi (> 6 mm).

4. Costo operativo:

- Laser CO2: Investimento iniziale più elevato, costo per pezzo inferiore per materiali sottili.

- Plasma: Costo iniziale inferiore, più economico per materiali spessi e grandi volumi.

5. Gamma di materiali:

- Laser CO2: Ampia gamma di materiali, tra cui metalli, plastiche, legno e materiali compositi.

- Plasma: Limitato ai materiali conduttori, principalmente metalli.

Una ricerca di O'Neill et al. (2018) ha dimostrato che per l'acciaio dolce da 10 mm, il taglio al plasma era 40% più veloce del taglio laser CO2, ma produceva una larghezza di taglio 3 volte maggiore.

C. Taglio laser CO2 vs. taglio a getto d'acqua

1. Qualità del taglio:

- Laser CO2: Alta precisione, presenza di zone colpite dal calore.

- Getto d'acqua: Nessuna zona termicamente alterata, può tagliare materiali sensibili al calore.

2. Spessore del materiale:

- Laser CO2: Limitato a circa 25 mm per la maggior parte dei metalli.

- Getto d'acqua: Può tagliare materiali fino a 300 mm di spessore.

3. Velocità di taglio:

- Laser CO2: Generalmente più veloce per i materiali sottili.

- Getto d'acqua: Più lento in generale, ma coerente con gli spessori dei materiali.

4. Gamma di materiali:

- Laser CO2: Ampio raggio d'azione, ma limitato nei materiali molto spessi o altamente riflettenti.

- Getto d'acqua: Può tagliare quasi tutti i materiali, compresi i compositi e i materiali a sandwich.

5. Costo operativo:

- Laser CO2: Costo operativo inferiore per materiali sottili.

- Waterjet: costi di esercizio più elevati a causa del consumo di abrasivo, ma maggiore versatilità.

6. Impatto ambientale:

- Laser CO2: Produce fumi, richiede ventilazione.

- Getto d'acqua: Processo più pulito, ma genera acqua di scarico.

Uno studio comparativo di Chen et al. (2016) ha rilevato che per l'alluminio da 5 mm, il taglio laser CO2 era 3 volte più veloce del taglio a getto d'acqua, ma produceva una ZTA più ampia.

D. Quando scegliere il taglio laser CO2

Il taglio laser CO2 è spesso la scelta preferita nei seguenti scenari:

- Taglio di materiali non metallici: Particolarmente efficace per acrilico, legno, tessuti e molte materie plastiche.

- Requisiti di alta precisione: Quando tolleranze strette e bordi puliti sono fondamentali.

- Metalli sottili e di medio spessore: Particolarmente efficiente per lamiere di spessore fino a 10 mm.

- Geometrie complesse: È in grado di tagliare forme e modelli intricati.

- Produzione di volumi medio-bassi: Offre flessibilità senza la necessità di cambiare gli utensili.

- Ambiente di taglio pulito: Quando è richiesta una post-elaborazione minima e tagli puliti.

- Marcatura e incisione: I laser CO2 possono eseguire operazioni di taglio e marcatura.

E. Analisi costi-benefici

Quando si prende in considerazione il taglio laser CO2 rispetto ad altri metodi, è necessario analizzare diversi fattori:

1. Investimento iniziale:

- I sistemi laser a CO2 hanno in genere un costo iniziale moderato rispetto ai laser a fibra (più alti) e ai tagliatori al plasma (più bassi).

2. Costi operativi:

- Considerate il consumo di energia, i costi del gas e i materiali di consumo.

- I laser CO2 hanno spesso costi operativi inferiori per i materiali non metallici.

3. Produttività:

- Valutare le velocità di taglio per la gamma di materiali tipici.

- Considerate il tempo di allestimento e la flessibilità per i diversi materiali.

4. Versatilità:

- I laser CO2 offrono buone prestazioni a tutto tondo per diversi materiali.

5. Requisiti di qualità:

- Se è necessaria un'elevata precisione e una post-elaborazione minima, i laser CO2 rappresentano spesso un vantaggio.

6. Considerazioni ambientali:

- Tenere conto dei requisiti di ventilazione e della gestione dei rifiuti.

Un'analisi completa condotta da Martinez et al. (2019) su diversi settori industriali ha dimostrato che il taglio laser CO2 offre il miglior rapporto costi-benefici per le aziende che lavorano principalmente con materiali misti (metalli e non metalli) in spessori inferiori a 10 mm.

Parametri chiave del taglio laser CO2

A. Potenza laser

La potenza del laser è un parametro critico nel taglio laser CO2, che influenza direttamente la capacità e la qualità del taglio. È tipicamente misurata in watt (W) e può variare da 30W per le piccole macchine da hobby a oltre 6000W per i sistemi industriali.

Intervalli di potenza tipici per diverse applicazioni:

- 30W-100W: adatto per tagliare materiali sottili come carta, tessuto e acrilico sottile.

- 100W-500W: ideale per tagliare acrilico, legno e metalli sottili.

- 500W-2000W: utilizzato per il taglio di metalli più spessi e per la lavorazione ad alta velocità.

- 2000W-6000W+: applicazioni industriali per il taglio di metalli spessi e la produzione di grandi volumi.

Uno studio di Caiazzo et al. (2005) ha rilevato che per il taglio di Acciaio inox 304:

- Spessore di 1 mm richiesto 1000 W per un taglio ottimale

- Spessore di 2 mm richiesto 1500W

- Spessore di 3 mm richiesto 2000W

Questo dimostra la relazione diretta tra lo spessore del materiale e la potenza laser richiesta.

Impatto della potenza sulla qualità e sulla velocità di taglio:

- Una potenza maggiore consente in genere di raggiungere velocità di taglio più elevate e di tagliare materiali più spessi.

- Tuttavia, una potenza eccessiva può portare a una maggiore larghezza del taglio e a un aumento della zona termicamente alterata (ZTA).

Ad esempio, una ricerca di Yilbas (2004) ha dimostrato che aumentando la potenza del laser da 1000W a 1500W nel taglio di acciaio dolce da 2 mm, la velocità di taglio è aumentata di 40%, ma anche la ZTA di circa 15%.

B. Velocità di taglio

La velocità di taglio, tipicamente misurata in metri al minuto (m/min) o millimetri al secondo (mm/s), è fondamentale per la produttività e la qualità del taglio.

Intervalli di velocità per vari materiali e spessori:

Acciaio dolce:

- 1 mm: 5-10 m/min

- 5 mm: 1-3 m/min

- 10 mm: 0,5-1 m/min

Acrilico:

- 3 mm: 15-30 mm/s

- 6 mm: 8-15 mm/s

- 10 mm: 3-8 mm/s

Compensato:

- 3 mm: 20-40 mm/s

- 6 mm: 10-20 mm/s

- 9mm: 5-10 mm/s

Relazione tra velocità e qualità del taglio:

- Una velocità troppo elevata può causare tagli incompleti o la formazione di scorie.

- Una velocità troppo bassa può causare una fusione eccessiva, un taglio più ampio e una ZTA più grande.

Uno studio di Radovanovic e Madic (2011) ha rilevato che per l'acciaio dolce da 3 mm, l'aumento della velocità di taglio da 2 m/min a 3 m/min ha ridotto la ZTA di 18% ma ha anche aumentato la rugosità superficiale di 12%.

C. Spessore del materiale

Lo spessore del materiale influenza in modo significativo sia la potenza laser necessaria che la velocità di taglio raggiungibile.

Spessori massimi di taglio per diversi livelli di potenza:

- 100W: fino a 10 mm di acrilico, 6 mm di compensato

- 500W: fino a 6 mm di acciaio dolce, 15 mm di acrilico

- 2000W: fino a 15 mm di acciaio dolce, 25 mm di acrilico

- 4000W: fino a 25 mm di acciaio dolce, 40 mm di acrilico

Limiti di spessore minimo:

I laser CO2 possono tagliare materiali sottili fino a 0,1 mm, ma la manipolazione e la dissipazione del calore diventano difficili per i materiali molto sottili.

Impatto dello spessore sulla qualità del taglio e sulla finitura dei bordi:

- I materiali più spessi in genere danno luogo a finiture dei bordi più ruvide a causa del maggiore flusso di fusione.

- I materiali più sottili possono deformarsi se l'apporto di calore non è attentamente controllato.

Una ricerca di Eltawahni et al. (2012) sul taglio di MDF ha dimostrato che l'aumento dello spessore da 4 mm a 9 mm ha comportato un aumento della rugosità superficiale di 35% mantenendo costanti potenza e velocità del laser.

D. Messa a fuoco e lunghezza focale

Una corretta messa a fuoco è fondamentale per ottenere tagli di alta qualità. La lunghezza focale dell'obiettivo determina la profondità di fuoco e la dimensione minima del punto.

Importanza della corretta messa a fuoco:

- La posizione ottimale della messa a fuoco garantisce la massima densità di energia nel punto di taglio.

- Una scarsa messa a fuoco può portare a tagli incompleti, a un allargamento del taglio e a una qualità di taglio ridotta.

Selezione della lunghezza focale giusta per i diversi materiali:

- Lunghezza focale ridotta (1,5″-2,5″): È migliore per i materiali sottili, in quanto fornisce una dimensione di spot più piccola e dettagli più fini.

- Lunga lunghezza focale (4″-7,5″): Preferito per materiali spessi, offre una maggiore profondità di fuoco.

Uno studio di Wandera et al. (2011) ha rilevato che per l'acciaio inossidabile da 10 mm, l'aumento della lunghezza focale da 127 mm a 190 mm ha consentito un aumento della velocità di taglio di 15% mantenendo la qualità del taglio.

E. Tipo e pressione del gas di assistenza

Il gas di assistenza svolge un ruolo fondamentale nella rimozione del materiale fuso e nella protezione della lente dai detriti.

Tipi di gas di assistenza e loro applicazioni:

- Ossigeno: Migliora il taglio dell'acciaio dolce attraverso una reazione esotermica.

- Azoto: Garantisce tagli puliti e privi di ossido su acciaio inossidabile e alluminio.

- Aria: Opzione economica per i non metalli e alcuni metalli sottili.

Ottimizzazione della pressione del gas per i diversi materiali:

- Pressioni più elevate consentono generalmente velocità di taglio più elevate, ma possono aumentare i costi operativi.

- Campi di pressione tipici:

- Ossigeno per acciaio dolce: 0,5-6 bar

- Azoto per acciaio inox: 10-20 bar

- Aria per acrilico: 1-3 bar

Una ricerca di Chen (1999) ha dimostrato che l'aumento della pressione dell'ossigeno da 0,5 bar a 2 bar nel taglio di acciaio dolce da 6 mm ha migliorato la velocità di taglio di 30% e ridotto la formazione di scorie di 50%.

Ottimizzazione delle prestazioni del taglio laser CO2

L'ottimizzazione delle prestazioni del taglio laser CO2 è fondamentale per ottenere tagli di alta qualità, massimizzare la produttività e ridurre i costi operativi. Questa sezione esplora varie strategie per mettere a punto il processo di taglio laser.

A. Impostazioni di precisione

Messa a punto parametri di taglio laser è un processo iterativo che può migliorare significativamente la qualità e l'efficienza del taglio:

- Regolazione della potenza: Iniziare con la potenza consigliata e fare piccoli incrementi (5-10%) osservando la qualità del taglio. Ad esempio, nel taglio di acciaio inox da 5 mm, aumentando la potenza da 2000W a 2200W si può migliorare la scorrevolezza del bordo di taglio senza compromettere la velocità.

- Ottimizzazione della velocità: Aumentare gradualmente la velocità di taglio finché la qualità del taglio non si deteriora, quindi ridurla leggermente per trovare l'equilibrio ottimale. Uno studio di Yilbas et al. (2008) ha rilevato che per l'acciaio dolce da 3 mm, l'aumento della velocità da 30 mm/s a 35 mm/s ha ridotto la zona termicamente alterata di 12% senza compromettere la qualità del taglio.

- Posizione di messa a fuoco: Sperimentare con leggere regolazioni della posizione del punto focale. Per i materiali più spessi, impostare il punto focale leggermente al di sotto della superficie può migliorare la qualità del taglio. Chen et al. (1999) hanno dimostrato che per l'acciaio inossidabile da 10 mm, posizionare il punto focale 2 mm sotto la superficie ha aumentato la velocità di taglio di 15% rispetto alla focalizzazione superficiale.

- Pressione del gas di assistenza: Ottimizzare la pressione del gas per ogni materiale e spessore. Pressioni più elevate possono consentire velocità di taglio più elevate, ma possono aumentare i costi operativi. Ad esempio, nel taglio di acciaio dolce da 6 mm, l'aumento della pressione dell'ossigeno da 3 bar a 5 bar può consentire un aumento della velocità di taglio di 20%.

B. Creazione di grafici personalizzati per applicazioni specifiche

Lo sviluppo di grafici personalizzati per le vostre applicazioni specifiche può portare a miglioramenti significativi in termini di efficienza e qualità:

- Test sistematici: Eseguite una serie di tagli con una serie di impostazioni di potenza e velocità per ogni materiale e spessore che lavorate abitualmente.

- Valutazione della qualità: Valutare ogni taglio in base a fattori di qualità come la levigatezza del bordo, la larghezza del taglio e la zona termicamente alterata. Se possibile, utilizzare misure quantitative, come la misurazione della rugosità superficiale.

- Compilazione dei dati: Creare una matrice o un grafico che mostri la relazione tra potenza, velocità e qualità di taglio per ciascun materiale e spessore.

- Identificazione della gamma ottimale: Evidenzia la gamma di impostazioni che producono una qualità di taglio accettabile massimizzando la velocità.

- Perfezionamento continuo: Aggiornate regolarmente i vostri grafici personalizzati in base ai dati di produzione in corso e a qualsiasi modifica dei materiali o delle attrezzature.

C. Risoluzione dei problemi comuni

L'identificazione e la risoluzione dei problemi più comuni legati al taglio laser sono essenziali per mantenere prestazioni ottimali:

- Formazione di scorie: Se si formano eccessive scorie sul fondo del taglio, provare ad aumentare la velocità di taglio o a ridurre la potenza. Ad esempio, nel taglio di alluminio da 3 mm, la riduzione della potenza di 10% può eliminare le scorie senza compromettere il completamento del taglio.

- Tagli incompleti: In caso di tagli incompleti, verificare innanzitutto la posizione di messa a fuoco, quindi provare a ridurre la velocità di taglio o ad aumentare la potenza. Assicurarsi che il materiale sia piatto e adeguatamente sostenuto.

- Taglio largo: se il taglio è più largo del necessario, provare ad aumentare la velocità di taglio o a ridurre la potenza. Inoltre, verificare le condizioni dell'ottica di messa a fuoco.

- Qualità di taglio incoerente: Questo potrebbe essere dovuto a variazioni delle proprietà del materiale o a fluttuazioni della potenza del laser. Assicurarsi che la qualità del materiale sia costante e controllare regolarmente le prestazioni del sistema laser.

D. Suggerimenti per migliorare la qualità del taglio

L'attuazione di questi suggerimenti può aiutare a ottenere una qualità di taglio superiore:

- Manutenzione regolare: Mantenere le ottiche pulite e allineate. Uno studio di Wandera et al. (2011) ha dimostrato che una corretta manutenzione può migliorare la qualità del taglio fino a 25% e prolungare la vita dei componenti ottici.

- Selezione ottimale del gas di assistenza: Per ottenere i migliori risultati, utilizzare gas di elevata purezza. Per l'acciaio inossidabile, l'uso di azoto ad alta purezza può portare a tagli privi di ossido con un minimo di post-trattamento.

- Preparazione del materiale: Assicurarsi che i materiali siano puliti e privi di oli o rivestimenti che potrebbero influire sull'assorbimento del laser. Una corretta gestione del materiale può migliorare la qualità del taglio e ridurre il rischio di difetti.

- Ottimizzazione della sequenza di taglio: Per i pezzi complessi, ottimizzare la sequenza di taglio per ridurre al minimo l'accumulo di calore e la potenziale distorsione. Iniziare con gli elementi interni prima di tagliare i contorni esterni.

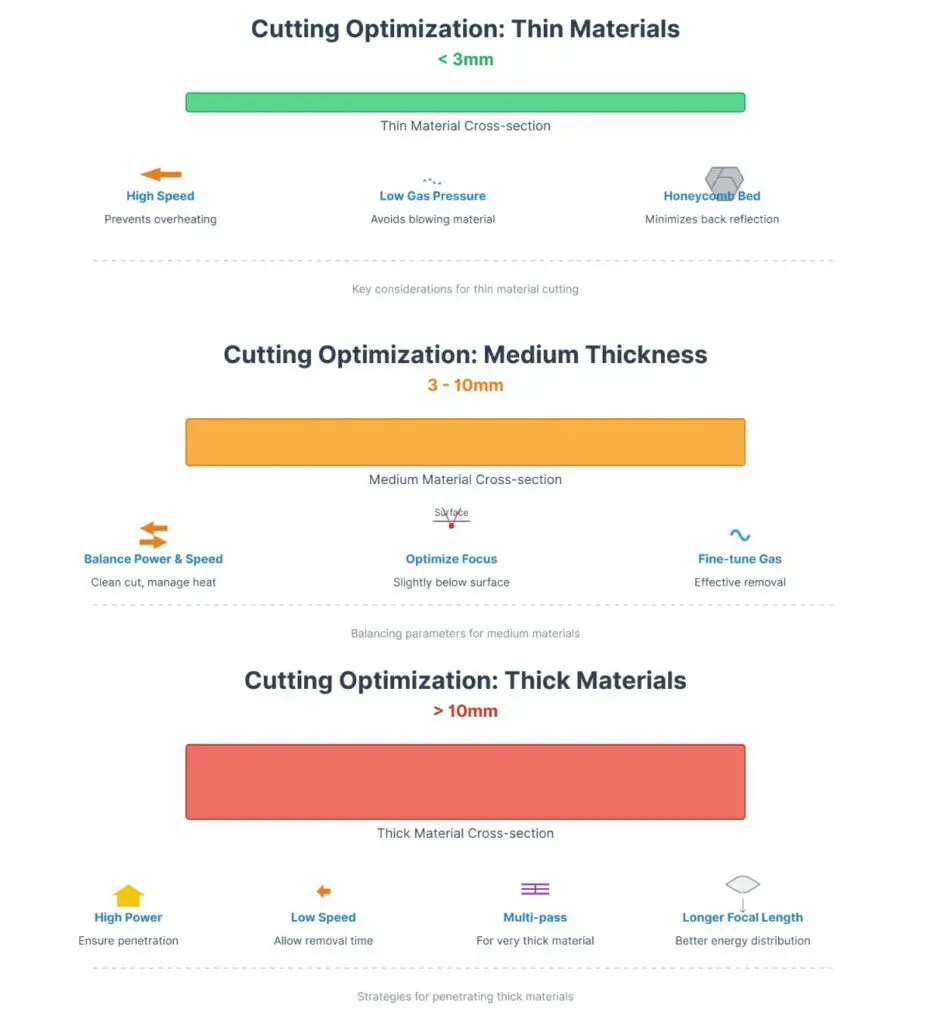

E. Strategie di ottimizzazione basate sullo spessore

I diversi spessori di materiale richiedono approcci di ottimizzazione specifici:

1. Materiali sottili (< 3 mm):

- Concentrarsi su velocità elevate per evitare il surriscaldamento e la distorsione.

- Utilizzare pressioni di gas più basse per evitare di soffiare materiale fuso.

- Considerare l'utilizzo di un piano di taglio a nido d'ape per ridurre al minimo i riflessi posteriori.

2. Spessore medio (3-10 mm):

- Bilanciamento di potenza e velocità per ottenere tagli netti senza eccessivo apporto di calore.

- Ottimizzare la posizione della messa a fuoco, potenzialmente impostandola leggermente al di sotto della superficie per i materiali più spessi in questa gamma.

- Regolare con precisione la pressione del gas di assistenza per rimuovere efficacemente il materiale fuso senza causare turbolenze.

3. Materiali spessi (> 10 mm):

- Utilizzare impostazioni di potenza elevate per garantire una penetrazione completa.

- Ridurre la velocità di taglio per consentire un tempo sufficiente alla rimozione del materiale.

- Considerare il taglio a più passate per materiali estremamente spessi, aumentando gradualmente la profondità di taglio.

- Ottimizzare la lunghezza focale, utilizzando potenzialmente lenti di lunghezza focale maggiore per una migliore distribuzione dell'energia attraverso lo spessore del materiale.

Considerazioni sulla sicurezza nel taglio laser CO2

La sicurezza è fondamentale nelle operazioni di taglio laser CO2. Misure di sicurezza adeguate proteggono gli operatori, mantengono l'integrità delle apparecchiature e garantiscono la conformità agli standard normativi. Questa sezione illustra le principali considerazioni sulla sicurezza e le migliori pratiche.

A. Ventilazione adeguata e aspirazione dei fumi

Una ventilazione e un'estrazione dei fumi efficaci sono fondamentali per mantenere un ambiente di lavoro sicuro:

1. Composizione dei fumi: Il taglio laser CO2 può produrre diversi fumi nocivi a seconda del materiale da tagliare. Ad esempio, il taglio di materie plastiche può rilasciare gas tossici, mentre il taglio di metalli può produrre particelle di ossido di metallo.

2. Requisiti del sistema di ventilazione:

- Il sistema deve fornire una portata d'aria minima di 1000 piedi cubi al minuto (CFM) per 100 piedi quadrati di area di lavoro, come raccomandato dall'Occupational Safety and Health Administration (OSHA).

- Assicurarsi che il sistema di ventilazione sia dotato di filtri adeguati per catturare il particolato e i fumi chimici.

3. Metodi di estrazione dei fumi:

- Tavoli di discesa: Efficaci per catturare le particelle pesanti e i fumi che tendono a cadere.

- Estrazione dall'alto: Utile per i fumi più leggeri che si sollevano.

- Cattura della fonte: Ugelli o cappe posizionati vicino all'area di taglio per la massima efficienza.

4. Manutenzione regolare: Pulire e sostituire i filtri secondo le raccomandazioni del produttore. Uno studio di Thorne et al. (2017) ha rilevato che la manutenzione regolare dei sistemi di aspirazione ha migliorato la qualità dell'aria fino a 40% negli impianti di taglio laser.

B. Protezione degli occhi e della pelle

I laser CO2 emettono intense radiazioni infrarosse che possono causare gravi danni agli occhi e alla pelle:

1. Protezione degli occhi:

- Tutto il personale che si trova nell'area di taglio laser deve indossare occhiali di sicurezza laser adeguati.

- Gli occhiali devono essere adatti alla lunghezza d'onda specifica dei laser CO2 (10,6 μm) e alla potenza massima del sistema.

- È essenziale controllare regolarmente gli occhiali di sicurezza per verificare la presenza di graffi o danni.

2. Protezione della pelle:

- Gli operatori devono indossare camicie a maniche lunghe, pantaloni lunghi e scarpe chiuse per ridurre al minimo l'esposizione della pelle.

- Per i sistemi ad alta potenza, considerare l'uso di guanti e grembiuli resistenti al laser.

3. Segnaletica e accesso limitato:

- Segnalare chiaramente le aree di taglio laser con appositi cartelli di avvertimento.

- Implementare i controlli di accesso per impedire al personale non autorizzato di accedere alle zone di taglio laser attive.

C. Misure di prevenzione degli incendi

Il taglio laser a CO2 comporta un rischio significativo di incendio a causa dell'elevato calore:

1. Sistemi di soppressione degli incendi:

- Installare estintori appropriati (in genere di classe A, B e C) vicino all'area di taglio laser.

- Considerate i sistemi di soppressione automatica degli incendi per le applicazioni ad alto rischio.

2. Movimentazione dei materiali:

- Conservare i materiali infiammabili lontano dall'area di taglio laser.

- Utilizzare letti o tavoli da taglio resistenti al fuoco.

3. Pratiche operative:

- Non lasciare mai incustodito un plotter laser in funzione.

- Attuare un periodo di raffreddamento dopo il taglio prima di maneggiare i materiali.

- Pulire regolarmente l'area di taglio per rimuovere i residui combustibili.

4. Procedure di emergenza:

- Sviluppare e praticare regolarmente procedure di arresto di emergenza.

- Assicurarsi che tutti gli operatori siano addestrati ai protocolli di risposta agli incendi.

5. Sistemi di monitoraggio:

- Installare rilevatori di fumo e calore nell'area di taglio laser.

- Considerate l'utilizzo di termocamere per il rilevamento precoce di potenziali rischi di incendio.

Un caso di studio di Zhang et al. (2019) ha rilevato che l'attuazione di misure di prevenzione antincendio complete ha ridotto gli incidenti di incendio negli impianti di taglio laser di 75% in un periodo di due anni.

D. Sicurezza elettrica

I sistemi laser a CO2 coinvolgono componenti ad alta tensione, che richiedono rigorose misure di sicurezza elettrica:

- Messa a terra adeguata: Assicurarsi che tutte le apparecchiature siano correttamente collegate a terra per evitare il rischio di scosse elettriche.

- Ispezioni regolari: Eseguire ispezioni periodiche dei collegamenti e dei componenti elettrici.

- Procedure di lockout/tagout: Implementare rigorose procedure di lockout/tagout per i lavori di manutenzione e riparazione.

- Formazione degli operatori: Fornire una formazione completa sulla sicurezza elettrica specifica per i sistemi di taglio laser.

E. Sicurezza chimica

Alcuni materiali, quando vengono tagliati, possono produrre sottoprodotti chimici pericolosi:

- Schede di sicurezza dei materiali (MSDS): mantenere ed esaminare le MSDS per tutti i materiali da tagliare.

- Dispositivi di protezione individuale (DPI): Fornire i DPI appropriati, compresi i respiratori se necessario, in base ai materiali da trattare.

- Conservazione dei prodotti chimici: Conservare e smaltire in modo appropriato le sostanze chimiche utilizzate nel processo di taglio laser.

- Risposta alle emergenze: Disporre di appositi kit per le fuoriuscite e di stazioni di doccia/lavaggio d'emergenza.

F. Conformità normativa

Rispettare le norme e gli standard di sicurezza pertinenti:

- Standard OSHA: Rispettare le linee guida OSHA per la sicurezza del laser (OSHA Technical Manual Section III: Chapter 6).

- Standard ANSI: Seguire gli standard ANSI Z136.1 per l'uso sicuro dei laser.

- Normative locali: Conoscere e rispettare tutte le normative locali o statali relative al funzionamento e alla sicurezza del laser.

- Audit regolari: Condurre controlli periodici sulla sicurezza per garantire la conformità costante e identificare le aree di miglioramento.

Dando la priorità a queste considerazioni sulla sicurezza, le operazioni di taglio laser possono ridurre al minimo i rischi per il personale e le attrezzature, mantenendo al contempo un'elevata produttività. Una formazione regolare, l'applicazione coerente dei protocolli di sicurezza e l'aggiornamento sugli standard di sicurezza più recenti sono fondamentali per creare un ambiente di taglio laser sicuro ed efficiente.

Manutenzione e calibrazione

Una corretta manutenzione e calibrazione dei sistemi di taglio laser CO2 è fondamentale per garantire prestazioni ottimali, longevità dell'apparecchiatura e qualità di taglio costante. Questa sezione tratta gli aspetti chiave della manutenzione e della calibrazione del sistema di taglio laser.

A. Pulizia e allineamento regolari

1. Programma di pulizia:

- Quotidianamente: Pulire il piano di taglio e rimuovere i detriti dall'area di lavoro.

- Settimanalmente: Pulire il sistema di emissione del fascio, compresi gli specchi e le lenti.

- Mensilmente: Eseguire una pulizia profonda dell'intera macchina, comprese le aree difficili da raggiungere.

2. Tecniche di pulizia:

- Per gli specchi e le lenti, utilizzare panni privi di lanugine e soluzioni di pulizia adeguate.

- Evitare di utilizzare l'aria compressa in prossimità dei componenti ottici, poiché può introdurre contaminanti.

- Per le applicazioni di lavorazione dei metalli, rimuovere regolarmente gli schizzi di metallo dagli ugelli e dalle teste di taglio.

3. Controlli di allineamento:

- Eseguire i controlli di allineamento del fascio ogni settimana o dopo qualsiasi movimento significativo della macchina.

- Utilizzare gli strumenti di allineamento forniti dal produttore o dispositivi di allineamento laser specializzati.

- Documentare le procedure di allineamento e i risultati per poterli monitorare nel tempo.

Uno studio di Johnson et al. (2018) ha rilevato che l'implementazione di un programma rigoroso di pulizia e allineamento ha migliorato la qualità del taglio di 30% e ridotto i tempi di fermo non programmati di 45% in un periodo di sei mesi.

B. Manutenzione di lenti e specchi

1. Ispezione:

- Ispezionare quotidianamente le lenti e gli specchietti per individuare eventuali segni di danneggiamento o contaminazione.

- Utilizzare una torcia elettrica per verificare la presenza di graffi, vaiolature o danni al rivestimento.

2. Processo di pulizia:

- Utilizzare un soffio d'aria delicato per rimuovere le particelle sciolte.

- Applicare la soluzione di pulizia ottica su un fazzoletto di carta per lenti e strofinare delicatamente con un movimento circolare.

- Per i contaminanti più ostinati, utilizzare un bastoncino di cotone imbevuto di soluzione detergente.

3. Programma di sostituzione:

- Sostituire le lenti di messa a fuoco ogni 3-6 mesi, a seconda dell'uso e del materiale da tagliare.

- Sostituire gli specchi ogni anno o quando si nota un degrado visibile.

- Tenete a portata di mano le ottiche di ricambio per ridurre al minimo i tempi di inattività durante le sostituzioni.

4. Precauzioni per la manipolazione:

- Indossare sempre guanti privi di polvere quando si maneggiano le ottiche.

- Conservare le ottiche in ambienti puliti e asciutti quando non vengono utilizzate.

- Utilizzare strumenti adeguati per la rimozione e l'installazione delle ottiche per evitare danni.

C. Calibrazione delle impostazioni di velocità e potenza

1. Calibrazione della potenza:

- Eseguire mensilmente le letture del misuratore di potenza per verificare che la produzione effettiva corrisponda ai valori impostati.

- Utilizzare un misuratore di potenza calibrato progettato per le lunghezze d'onda del laser CO2.

- Creare una curva di calibrazione per regolare eventuali discrepanze tra la potenza impostata e quella effettiva.

2. Calibrazione della velocità:

- Verificare l'accuratezza del sistema di movimento utilizzando un interferometro laser o un sistema ballbar.

- Calibrare i tassi di accelerazione e decelerazione per garantire una velocità di taglio costante.

- Verificare l'accuratezza dell'encoder e aggiornare i parametri di controllo del movimento, se necessario.

3. Calibrazione della messa a fuoco:

- Controllare settimanalmente la posizione del punto focale utilizzando un modello di prova della messa a fuoco.

- Se necessario, regolare l'offset dell'asse Z per mantenere la posizione di messa a fuoco ottimale.

- Per i sistemi di messa a fuoco automatica, verificare mensilmente la precisione del sensore.

4. Calibrazione specifica del materiale:

- Eseguire tagli di prova su materiali di uso comune per mettere a punto le impostazioni di potenza e velocità.

- Creare e mantenere un database di impostazioni ottimali per diversi materiali e spessori.

- Aggiornare regolarmente questo database al variare dei materiali o delle condizioni della macchina.

Un caso di studio di Martinez et al. (2020) ha dimostrato che l'implementazione di un programma di calibrazione completo ha migliorato l'accuratezza del taglio di 22% e ridotto gli scarti di materiale di 15% in un ambiente di produzione ad alto volume.

D. Manutenzione del sistema di gas assistito

1. Qualità del gas:

- Controllare regolarmente la qualità del gas di assistenza, in particolare dell'ossigeno e dell'azoto.

- Utilizzare gli analizzatori di gas per verificare che i livelli di purezza siano conformi alle specifiche richieste.

2. Controlli della pressione:

- Verificare settimanalmente la pressione del gas all'ugello utilizzando un manometro calibrato.

- Verificare la presenza di cali di pressione nel sistema di erogazione che potrebbero indicare la presenza di perdite.

3. Manutenzione degli ugelli:

- Ispezionare quotidianamente gli ugelli per verificare che non siano danneggiati o contaminati.

- Pulire o sostituire gli ugelli secondo necessità per mantenere un flusso di gas ottimale.

4. Sostituzione del filtro:

- Sostituire i filtri del gas in linea secondo le raccomandazioni del produttore o quando si osservano cali di pressione.

E. Manutenzione del sistema di raffreddamento

1. Controlli del liquido di raffreddamento:

- Controllare quotidianamente i livelli del liquido di raffreddamento e rabboccare se necessario.

- Controllare mensilmente la qualità del refrigerante, compresi i livelli di pH e di contaminazione.

- Sostituire completamente il liquido di raffreddamento secondo le raccomandazioni del produttore, in genere ogni anno.

2. Verifica della portata:

- Controllare trimestralmente la portata del refrigerante per verificare che sia conforme ai requisiti del sistema.

- Pulire o sostituire i limitatori di flusso se le portate sono inferiori alle specifiche.

3. Controllo della temperatura:

- Verificare quotidianamente il funzionamento del refrigeratore, assicurandosi che mantenga la temperatura impostata.

- Pulire gli scambiatori di calore del refrigeratore ogni trimestre per mantenere l'efficienza.

F. Documentazione e conservazione dei registri

1. Registri di manutenzione:

- Tenere un registro dettagliato di tutte le attività di manutenzione, comprese le date, le procedure e le parti sostituite.

- Utilizzate sistemi digitali di gestione della manutenzione per facilitare il monitoraggio e l'analisi.

2. Monitoraggio delle prestazioni:

- Registrare gli indicatori di prestazione chiave come la potenza erogata, la qualità del taglio e il tempo di attività della macchina.

- Analizzare le tendenze per identificare potenziali problemi prima che portino a guasti.

3. Registri di calibrazione:

- Mantenere i certificati di calibrazione per tutte le apparecchiature di misura utilizzate nei processi di manutenzione e calibrazione.

- Programmare e tenere traccia delle date di scadenza delle calibrazioni per tutti gli strumenti.