プレスブレーキのトン数とは?

プレスブレーキのトン数とは、プレスブレーキ機械を使って金属を曲げるのに必要な力のことです。通常、曲げ長さ1フィートまたは1メートルあたりのトン(米国では短トン)またはメートルトン(トン)で測定されます。例えば、100トンのプレスブレーキは、ベッド長さ全体で最大100トンの力を加えることができます。

必要なトン数はいくつかの要因に左右される:

- 材料特性(種類、厚さ、引張強さ)

- 曲げ角度

- 型開き幅

- ベンドの長さ

プレスブレーキのトン数計算機

ご存知のように、国によって使用する単位が異なり、メートル単位を使用する国もあれば、イギリス単位を使用する国もあります。便利なように、トン数計算機の プレスブレーキ 私たちが作ったマシンは、上記の2つの異なるニーズを同時に満たすことができます。

プレスブレーキのトン数の計算式について詳しくお知りになりたい方は、以下をご参照ください。 この記事.お楽しみください。

下型の推奨V字開度

| 材料の厚さ S | 0.5-2.5mm | 3-8mm | 9-10mm | >12mm |

| 下型V字開口部 | 6×S | 8×S | 10×S | 12×S |

Vダイ開口部からの曲げ内半径

| 素材 | V |

| 軟鋼 | 1/6 × V |

| ステンレス | 1/5 × V |

| アルミニウム | 1/8 × V |

その他の必要トン数 金属

| ソフトブラス | トン数×0.5 |

| ソフト・アルミニウム | トン数×0.5 |

| ステンレス | トン数×1.5 |

| 高張力鋼板 | トン数×2.75 |

ヘミングトン数軟鋼

| t,mm | 引裂きt/m | フルヘム |

| 0.6 | 9 | 23 |

| 1 | 15 | 40 |

| 1.5 | 22 | 63 |

| 2 | 30 | 80 |

| 2.5 | 55 | 90 |

| 3 | 77 | 100 |

関連計算機 曲げ荷重計算機 (V、U、ワイプ曲げ)

プレスブレーキのトン数計算式

プレスブレーキ操作に必要なトン数を計算することは、装置やワークを損傷することなく正確な曲げを行うために不可欠です。トン数計算に使用される標準式は以下の通りです:

(σb=450N/mm²の場合)

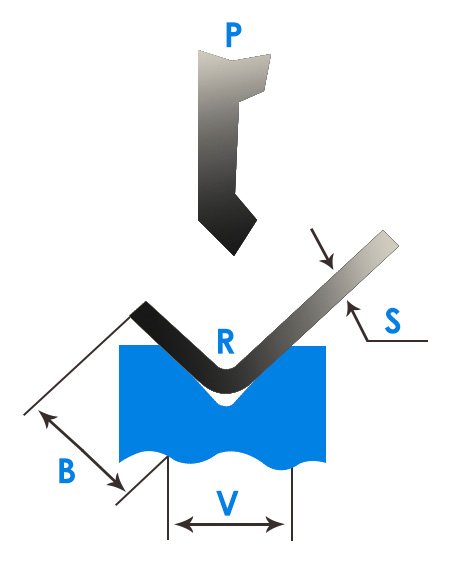

ここで、P は必要なトン数、S は材料の厚さ(mm)、L は曲げ長さ(mm)、V はダイス開口部(mm)です。この式において、σbは材料の引張強さ(単位:N/mm²)である。

必要トン数を見積もる公式の別のバリエーションは以下の通り:

これらの公式はいずれも、エアベンド作業に必要なトン数を計算するための信頼できる手段である。

計算例:

- 材質:軟鋼

- 厚さ:4mm

- 曲げ長さ:3000mm

- ダイ・オープニング:8×4=32

最初の式で計算すると、こうなる:

p=650×4²×3/32=975kn

975KN=99.49トン

2番目の式で計算すると、こうなる:

P=1.42×450×4²×3/32=958.5KN

958.5KN=97.8トン

2つの異なる計算方法を用いて、100トンに近い曲げ圧力を得ました。安全率を考慮すると、少なくとも120トンの曲げ圧力を持つ曲げ機械を選択することをお勧めします。

トン数計算の主要変数

正確なトン数計算は、いくつかの重要な変数を完全に理解することに依存します。このセクションでは、これらの変数を詳しく調べ、それらがどのように相互作用し、正確な金属曲げに必要な力に影響を与えるかを探ります。

A.材料特性

- 素材の種類と引張強さ

材料によって、曲げに必要な力は異なりますが、これはその材料固有の分子構造と機械的特性によるものです。トン数の要件に影響する重要な特性は、引張強度です。

- 軟鋼(ASTM A36):引張強度が約58,000psiで、トン数計算の基準としてよく使用される。

- ステンレス鋼(304):引張強度は約85,000psiで、軟鋼の約1.5倍のトン数が必要。

- アルミニウム(6061-T6):引張強度は45,000psiと低いものの、そのユニークな特性により、軟鋼と同様のトン数が必要となる場合が多い。

Journal of Materials Processing Technology』誌(2021年)に掲載された研究によると、引張強度が10万psiを超える高強度鋼は、同等の曲げ加工に軟鋼の最大2.5倍のトン数を必要とする。

- 厚さ

材料の厚さは、必要トン数に指数関数的な影響を与えます。この関係は一般的に次のように表されます:

トン数 ∝ (厚さ)² (重量)

例えば、材料の厚さを2倍にすると、必要トン数は4倍になる。この関係は、精密金属成形協会による包括的な分析で確認されています。この分析では、さまざまな業界にわたる10,000以上の曲げ加工が調査されました。

B.曲げパラメータ

- 曲げ長さ

トン数要件は、曲げ長さに比例して直線的に増加する。よく使われる簡単な公式は以下の通り:

総トン数=フィート当たりのトン数×ベンド長さ(フィート単位)

例えば、あるベンドに1フィートあたり20トンの力が必要な場合、5フィートのベンドには100トンの力が必要になる。

- Vダイ・オープニング

Vダイの開口部の幅は、必要トン数に大きく影響します。開口部の幅が広いほど、必要な力は小さくなりますが、曲げ精度に影響を与える可能性があります。最適なVダイ幅は、通常、エア曲げの材料厚さの8倍です。

International Journal of Machine Tools and Manufacture (2023)に掲載された研究によると、Vダイ幅を材料厚の6倍から8倍にすることで、曲げ精度を±0.5度以内に維持しながら、必要トン数を最大25%削減できることがわかった。

- 曲げ角度

曲げ角度が鋭いと、より大きな力が必要になります。90度のベンドが最も一般的ですが、角度は用途によって大きく異なります。

- 30度ベンド:通常、90度ベンドに必要なトン数の約60%が必要。

- 120度ベンド:90度曲げの場合、最大130%のトン数が必要となる場合がある。

これらの関係は、製造業者協会による広範なテストを通じて確立され、業界標準のトン数計算機で広く使用されている。

C.工具要素

- 標準工具

ほとんどのトン数計算では、標準的なVダイとパンチが基準となります。しかし、標準的な金型であっても、バリエーションがトン数要件に影響することがあります:

- パンチ半径:通常、半径が小さいほどトン数は多くなるが、よりシャープな曲がりが得られる。

- ダイショルダー半径:半径を大きくすると、必要トン数を減らすことができますが、曲げ精度に影響する場合があります。

- 特殊工具(ヘミング、オフセット工具など)

特殊な工具は、標準的なトン数計算に調整係数を必要とすることが多い:

- ヘミングツール:同じ材料で、標準的なVダイの最大4倍のトン数が必要。

- オフセット工具:曲げ加工時の応力分布が複雑なため、標準トン数の1.5~2倍が必要になる場合がある。

精密金属成形協会が2022年に金属加工工場を対象に行った調査では、適切なトン数調整を行わずに特殊工具を使用している工場では、工具の不具合や部品の不良率が35%と高くなっていることが明らかになった。

プレスブレーキ運転の最適化

A.適切な機械容量の選択

効率的で安全な作業には、適切なトン数のプレスブレーキを選ぶことが重要です:

- キャパシティを要件に適合させる:

プレスブレーキが最適な性能を発揮するには、定格容量の80~90%で運転するのが理想的です。精密金属成形協会の調査(2023年)によると、定格容量の60%未満または95%以上で常に稼動している機械は、5年間で25%高いメンテナンスコストを経験している。 - 将来のニーズを考慮する

機械を選択する際には、将来の潜在的な要件を考慮してください。一般的な経験則では、将来の成長や予期せぬ仕事の要求に対応するため、現在の最大ニーズよりも20~30%多い容量のプレスブレーキを選択することです。 - 分散負荷の考慮:

長い部品には、力を均等に分散させるためのクラウニング・システムを備えた機械を検討する。

B.適切な工具の選択

適切な工具の選択は、必要なトン数と曲げ品質に大きな影響を与えます:

- ダイの選択:

一般的にダイの開口部を広くすると、必要なトン数は少なくなりますが、曲げ精度に影響を与える可能性があります。Journal of Manufacturing Processes誌に掲載された2022年の研究によると、ダイ幅を材料厚の6倍から8倍にすることで、曲げ角度精度を±0.5度以内に維持しながら、必要トン数を最大18%減少させることができました。 - パンチ半径:

パンチ半径を小さくすると、よりシャープな曲げができますが、より多くのトン数が必要になります。例えば、16ゲージの軟鋼で90度の曲げ加工を行う場合、パンチ半径を1/32″から1/64″に小さくすると、必要トン数が約15%増加します。 - 専用工具:

複雑な部品には、専用の工具を検討しましょう。例えば、回転曲げ工具は、従来のVダイ曲げと比較して、特定の形状の必要トン数を最大40%削減することができます。

C.曲げパラメーターの微調整

曲げパラメータを最適化することで、効率と部品の品質を大幅に向上させることができます:

- ベンドシークエンスの最適化:

曲げの順序を適切に設定することで、必要な総トン数を削減し、精度を向上させることができます。例えば、アマダVPSS 3iソフトウェアには、複数のベンドを持つ複雑な部品の総トン数要件を25%まで削減できる自動ベンド順序オプティマイザが含まれています。 - スピードとドエルタイムの調整:

ラム速度とストローク下端での滞留時間を調整することで、スプリングバックと必要トン数に影響を与えることができます。International Journal of Machine Tools and Manufacture (2023)に掲載された研究では、これらのパラメータを最適化することで、高強度鋼のスプリングバックを30%まで低減できることが実証されました。 - バックゲージの位置

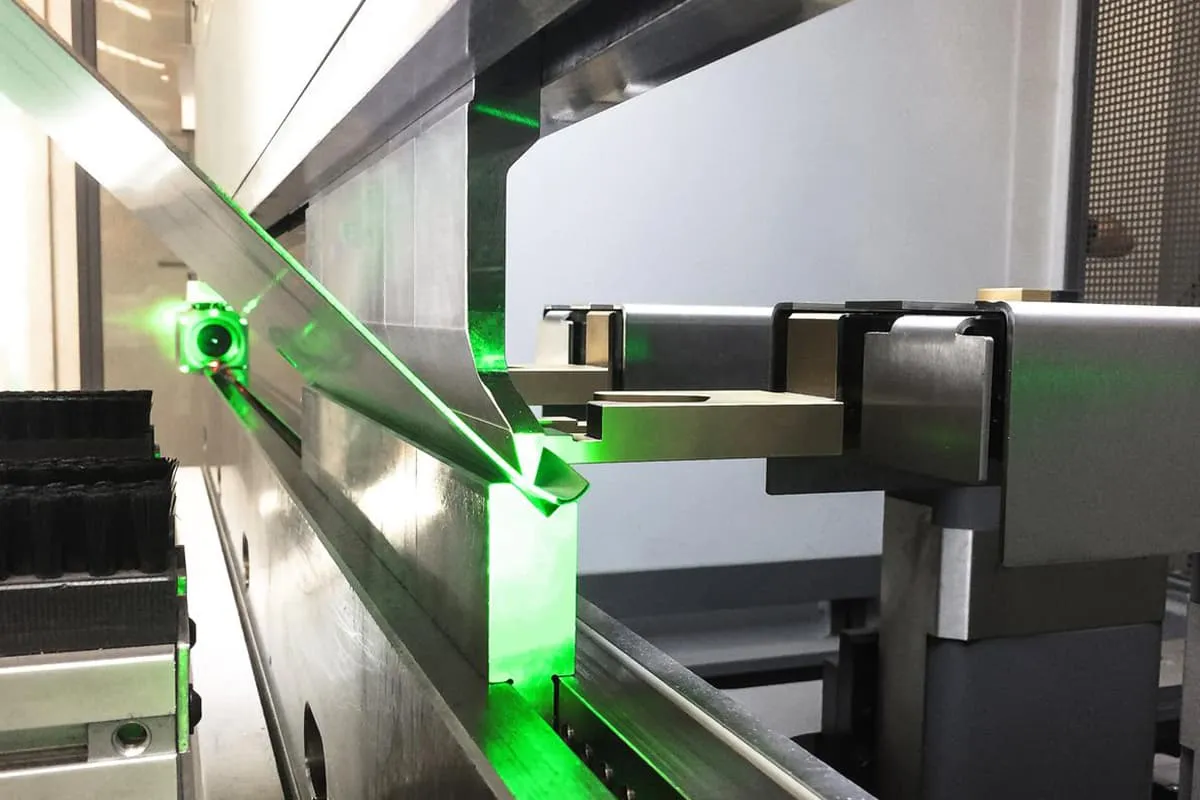

バックゲージの正確な位置決めにより、曲げ位置が一定になり、過曲げを防止して必要トン数を削減できます。Trumpf ACB (Automatically Controlled Bending)のような最新のシステムでは、測定されたスプリングバックに基づいてバックゲージの位置をリアルタイムで調整できるため、精度が向上し、必要なトン数が削減されます。

D.スプリングバック補正技術

スプリングバックの管理は、必要なトン数を最小限に抑えながら正確な曲げを実現するために非常に重要です:

- 曲げ過ぎ:

従来のオーバーベンディングは、より高いトン数を必要とするが、最適化することができる。 - アクティブ角度測定システム:

曲げ加工中にリアルタイムで曲げ角度を測定するシステムにより、即座に調整を行うことができ、オーバーベンディングの必要性を減らすことができます。 - 素材別の戦略:

材料によってスプリングバック補正の方法は異なります。例えば、アルミニウムは一般的に軟鋼と同等の厚みで2-3倍のスプリングバック補正が必要です。

これらの最適化戦略を実施することで、プレスブレーキのオペレーションを大幅に改善することができます。Journal of Cleaner Production (2024)に掲載されたケーススタディでは、ある中規模の加工工場が、正確なトン数計算とパラメーターの微調整に基づく包括的なプレスブレーキ最適化プログラムを実施した結果、生産性が22%向上し、材料廃棄が15%削減され、エネルギー消費が18%削減されたことが報告されています。

機械と工具を慎重に選択し、曲げパラメータを微調整し、高度なスプリングバック補正技術を採用することで、メーカーは正確なトン数計算の利点を最大限に生かすことができ、部品品質の向上、廃棄物の削減、全体的な効率の向上につながります。

トン数計算用語集

プレスブレーキのトン数計算を包括的に理解するためには、現場で使用される用語を明確に把握することが不可欠です。この用語集では、トン数計算やプレスブレーキの操作でよく使用される主要な用語、略語、記号の定義を示します。

A.基本用語

- トン数:

金属を曲げるのに必要な力で、通常トンまたはメートル・トン単位で測定される。 - プレスブレーキ:

パンチとダイの間に板金を挟んで曲げる工作機械。 - エアベンディング:

パンチがダイの中で底抜けしない曲げ加工法で、一般に最も少ないトン数で済む。 - 底屈:

パンチがダイの底に接触する曲げ方式で、エア曲げよりも大きなトン数が必要。 - コイニング:

パンチとダイの間に金属を挟み、非常に強い力でプレスする曲げ加工法で、最も大きなトン数を必要とする。

B.素材関連用語

- 引張強さ:

材料が破断する前に、延伸中に耐えられる最大応力。 - 降伏強度:

材料が塑性変形を始めるときの応力。 - Kファクター

トン数の計算に影響する、ベンドの中立軸の計算に使用される値。 - スプリングバック:

金属が曲げた後、部分的に元の形状に戻る性質。

C.ツーリング用語

- Vダイ:

V字型の開口部を持つ曲げ工具の下部。 - パンチだ:

材料を金型に押し込む曲げ工具の上部。 - ダイ・オープニング

トン数計算の重要な要素であるVダイの幅。 - パンチ半径:

パンチ先端の半径で、曲げの内半径に影響する。

D.計算関連用語

- 屈曲手当:

材料の中立軸で曲げ部を通る円弧の長さ。 - ベンド控除:

フランジの長さの合計とフラット・パターンの全長との差。 - 曲げ角度:

材料を曲げる角度で、通常は曲げ部の内側から測定する。 - 曲げの長さ:

曲げの軸に沿った長さ。

E.上級用語

- 戴冠:

荷重によるたわみを補正するために、プレスブレーキのベッドまたはラムに適用されるわずかな凸状の曲線。 - 適応ベンディング:

プレスブレーキがリアルタイムのフィードバックに基づいて自動的にパラメータを調整するプロセス。 - トン数封筒:

プレスブレーキがベッド長さにわたって安全に適用できるトン数の範囲。

F.略語と記号

- CNC:コンピューター数値制御

- FEA:有限要素解析

- OEE: 設備総合効率

- HSS:高強度鋼

- UHSS:超高張力鋼板

- IoTモノのインターネット

- AI:人工知能

- ML機械学習

- σ(シグマ):計算で応力を表すのに使用

- ε (イプシロン):計算でひずみを表すのに使用

- E: ヤング率、材料の硬さの尺度

G. 業界特有の用語

- 成形限界線図(FLD):

材料の成形性の限界を図式化したもの。 - 最低限 曲げ半径:

材料を傷つけずに曲げられる最小の半径。 - 曲げ許容係数(BAF):

曲げ代の計算に使われる係数で、材料や曲げ角度によって異なる。 - トン/メートル(TPM):

単位長さ当たりに必要な曲げ力を示す指標で、メートル法で一般的に使用される。

H.新興技術用語

- デジタル・ツイン

シミュレーションと最適化に使用される、物理的なプレスブレーキの仮想表現。 - トン数予測モデリング:

AIと過去のデータを使って、新しい部品や材料に必要なトン数を予測する。 - 力配分分析(FDA):

曲げの長さに沿って曲げ力がどのように分布するかを計算する高度な技術。 - リアルタイム材料特性センシング(RTMPS):

曲げ加工中の材料特性を測定する新しい技術。 - ブロックチェーン・トン数検証(BTV):

ブロックチェーン技術を使ってトン数計算の完全性とトレーサビリティを確保する。

これらの用語を理解することは、オペレーターやプログラマーからエンジニアやマネージャーに至るまで、プレスブレーキの操作に関わるすべての人にとって極めて重要です。この分野が進化し続けるにつれて、技術や方法の進歩を反映した新しい用語が登場する可能性があります。

この用語集は、プレスブレーキのトン数計算という複雑な世界において、明確なコミュニケーションと理解の基礎となるものです。これらの定義は一般的に受け入れられていますが、メーカーや地域によって若干の違いがあることにご注意ください。特定の状況における最も正確な定義については、常に特定の機器マニュアルまたは業界標準を参照してください。