板金の曲げ加工は、塑性変形と弾性変形の両方を伴う。塑性変形と弾性変形がある。 曲げ力弾性変形は直ちに消え、塑性変形だけが残る。

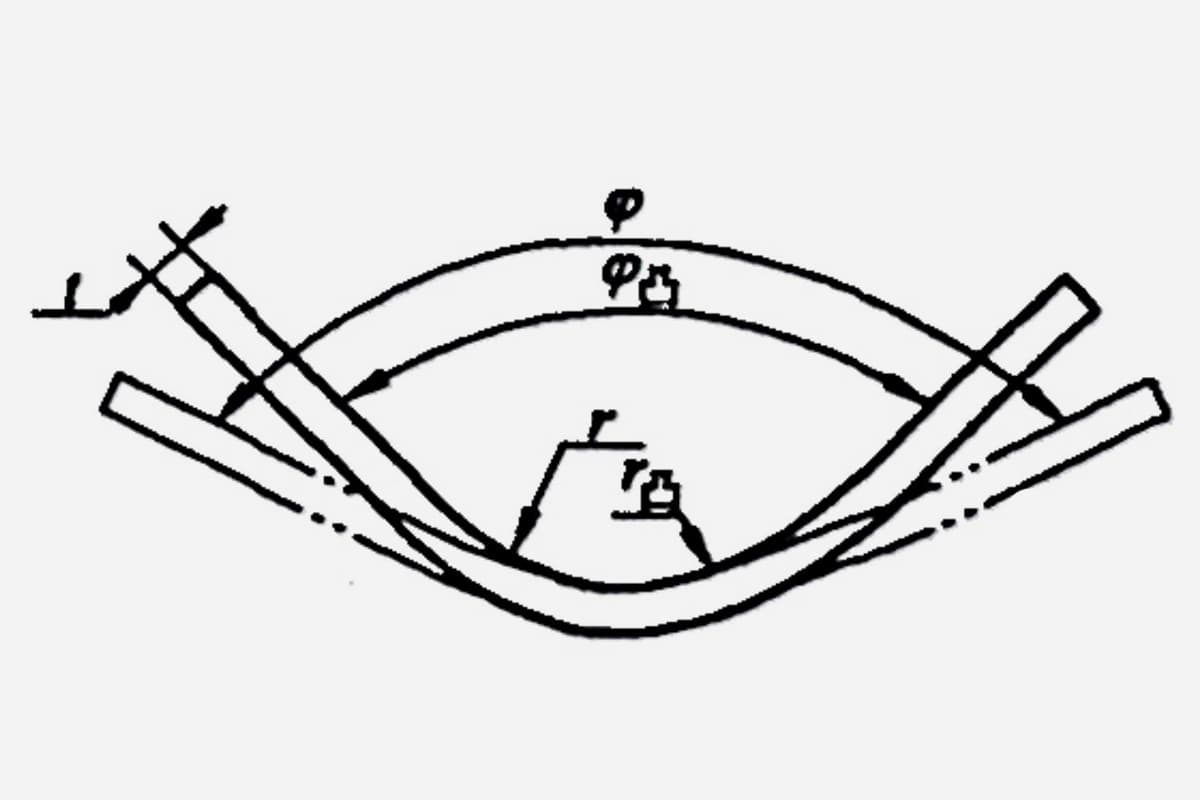

その結果、曲げ加工された部品と曲げ金型の形状や寸法にずれが生じますが、この現象をスプリングバックと呼んでいます。スプリングバックの模式図を図1-1に示す。

曲げ加工において、スプリングバックはよく起こる現象であり、曲げ部品の精度に影響を与える重要な要因です。

曲げられた部品と曲げ金型との形状や寸法の差をスプリングバック値といいます。曲げのスプリングバック角は、△φ=φ-φで表されます。凸曲げ半径のスプリングバック値は∆r=r-rで表される。凸.曲げ半径が大きい場合、スプリングバック角△φを決定することに加えて、曲げ部のスプリングバック値△rを決定する。 半径も計算しなければならない.

1.曲げ部品のスプリングバックに影響を与える要因

曲げ加工された部品のスプリングバックに影響を与える要因は多数あり、非常に複雑です。ここでは、その中でも特に重要なものについて説明します。

1.1 材料機械特性の影響

スプリングバック角の大きさは降伏強度αに正比例する。a 材料の降伏強度に比例し、弾性率(E)に反比例する。つまり、材料の降伏強度が高く、弾性率が小さいほどスプリングバックは小さくなり、逆に大きいほどスプリングバックは大きくなります。

高精度が要求される曲げ加工部品では、スプリングバックを最小限に抑えるため、高炭素鋼やステンレス鋼などの材料よりも低炭素鋼を選ぶべきである。

1.2 相対曲げ半径の影響

相対曲げ半径(r/t)が大きいほど、曲げ変形の程度は小さくなり、その結果、ブランク内の塑性変形領域は小さくなり、全体的な変形の程度も小さくなる。したがって、全体的な変形に占める塑性変形の割合が小さくなり、スプリングバックが大きくなります。

逆に、相対曲げ半径が小さいほど曲げ変形が大きく、スプリングバックが小さくなる。これは重要な概念です。材料特性が許す限り、板金曲げ部品のフィレットは、加工精度を向上させるために、可能な限り小さな曲げ半径を選ぶべきです。

特に、曲げ半径の大きな部品は、加工精度と品質を管理する上で、ある種の難題をもたらすことが注目される。

1.3 曲げ中心角(α)の影響

曲げ半径と板厚を固定した場合、曲げ中心角(α=180°-φ)が大きくなるほど、曲げ変形に関与する面積が大きくなり、弾性変形の累積量も大きくなるため、トータルのスプリングバックが大きくなる。

逆に、曲げ中心角が小さいほど変形面積が小さくなり、弾性変形の累積量が小さくなるため、スプリングバックの総量が小さくなります。

1.4 曲げ力Fの影響

ある曲げ半径、中心角、材料の厚さが与えられた場合、曲げ力Fが大きいほどスプリングバックは小さくなり、曲げ力Fが小さいほどスプリングバックは大きくなります。

1.5 曲げ方式の影響

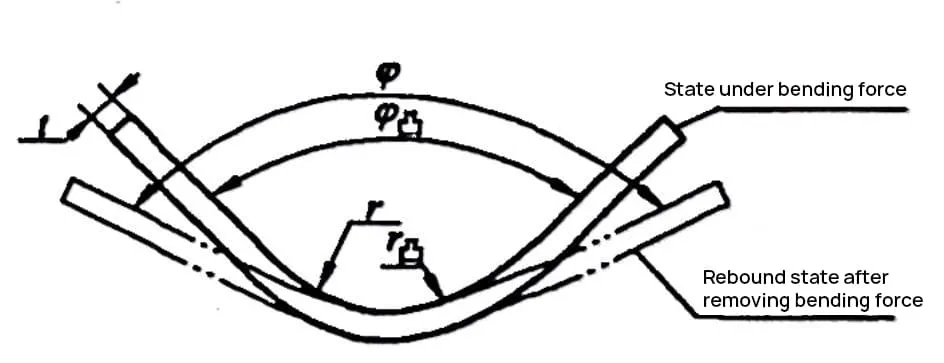

自由曲げの場合(図1-2)、ダイス溝の影響を受けたワークは、直角部、R部ともに同じ方向にはね返り、スプリングバックは最大となり、負のスプリングバックは発生しません。ワークの矯正曲げ時のスプリングバックの方向を図1-3に示す。

ワークの直刃のスプリングバックに関しては、ダイのV字面の影響により、ブランクは図1-3aに示すように3点でポンチに接触する。パンチが下降を続けると、ストレートエッジの変形方向は自由曲げの場合と逆になります(図1-2参照)。

曲げ加工が完了すると、曲げ力の影響により、図1-3bに示すように、曲げ加工中にブランクに生じた変形面が再び平坦化され、パンチとダイに完全に密着する。

曲げ力を除去した後、ワークの直線エッジのスプリングバックはV字の内側(負のスプリングバック)に向かうが、ラウンドコーナーのR部分はV字の外側(正のスプリングバック)に反発し、2つのスプリングバック方向は逆になる。

丸角R部のスプリングバックは、パンチとダイの圧縮作用により、丸角R部の外繊維の引張応力が減少し、丸角R部の中立層近傍に圧縮応力が発生する。

矯正力が増加するにつれて、圧縮応力領域は徐々に外層部まで拡大し、ブランクの断面の全部または大部分が圧縮応力下にあることを示している。従って、Rコーナ部の内側と外側のスプリングバック方向は一致し、矯正曲げにおけるRコーナ部のスプリングバックは、自由曲げの場合よりもはるかに小さくなります。

以上の分析から、曲げR部と直線部のスプリングバックは互いに打ち消し合うことがわかる。全体のスプリングバックは、相対曲げ半径(r/t)、下金型スロットの幅Bv、曲げの中心角a、曲げ力Fの大きさによって、正、ゼロ、負のいずれかになります。

相対曲げ半径(r/t)が小さく、下金型スロット幅Bvが大きく、中心角aが小さく、曲げ力Fが大きい場合、負のスプリングバックが発生し、そうでない場合は正のスプリングバックが発生する。実際の生産では、スプリングバックに影響する要素が多く、スプリングバックをゼロに制御することは困難です。

したがって、スプリングバックを制御し、曲げ部品の精度と品質を確保するためには、相対曲率半径(r/t)、下金型スロット幅Bv、曲げ力Fなどのパラメータを適切に選択する必要があります。

1.6 曲げ部分の形状とサイズの影響

曲げ部品の形状、サイズ、金型構造もスプリングバックに影響する。曲げ部品の直線エッジが短い場合、スプリングバックは大きくなります。V字型曲げ部品のスプリングバックは、U字型曲げ部品のスプリングバックより大きい。曲げ部が複雑になるほど、1回の曲げで形成されるR部の角が丸くなり、曲げ時の相互拘束が大きくなり、絞り成形成分が大きくなり、スプリングバックの値が小さくなる。

U字型部品を曲げる場合、凸型と凹型の間の隙間がU字型部品のスプリングバックに大きく影響します。隙間が大きいほど、スプリングバックは大きくなり、逆に隙間が小さいほど、板に対するダイスの薄肉化効果(押し出し)により、スプリングバックは小さくなります。凹ダイスの深さが小さすぎると、スプリングバックも大きくなります。

また、上金型を使用せず、矯正なしでU字形状の部品を曲げる場合、下弓形状の矯正と円弧のスプリングバックにより、外向き(正)のスプリングバックとなる。

トップツールを使用せず、後から修正を行う場合、ボトムボウ形状を最後に平らにするため、凸ダイスの上昇時にボトムボウ形状と同じ方向のスプリングバックが発生し、内向き(マイナス)のスプリングバックとなる。

上部工具を使用した場合、凸型の底部の材料は最初から撓むことはなく、ワークには外向きのスプリングバックしか発生しない。そのため、上部工具の加圧力を調整することで、底部と円弧部のスプリングバックを打ち消し、スプリングバックの少ないワークが得られる可能性がある。

2.曲げ部のスプリングバック値の決定

生産現場では、ある形状や寸法精度の部品を製造するために、スプリングバック値の大きさを決定する問題がしばしば発生します。スプリングバックには多くの要因があり、理論的な計算方法は非常に複雑で不正確なため、実用的な価値がありません。通常、スプリングバック値は経験的データと簡単な計算に基づいて最初に決定され、複数回の曲げ試験後に修正されます。

2.1 相対曲げ半径(r/t)<5のスプリングバック値

相対曲げ半径(r/t)<5の場合、曲率半径の変化は大きくなく、角度のスプリングバックだけを考慮すれば無視できる。90°のフリーアングルのスプリングバックを表1-1に示します。

表1-1 90°自由曲げのスプリングバック角度

| 材料 | r/t | 材料 厚さ t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| 低炭素鋼 | <1 | 4° | 2° | 0° |

| 真鍮(δb=350MPa) | 1-5 | 5° | 3° | 1° |

| アルミニウム、亜鉛 | >5 | 6° | 4° | 2° |

| 中炭素鋼 (δb=400-500MPa) | <1 | 5° | 2° | 0° |

| ハード・ブラス(δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| ハード・ブロンズ(δb=350-400MPa) | >5 | 8° | 5° | 3° |

| 高炭素鋼 (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| 硬質アルミニウム(2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 相対曲げ半径(r/t)>10のときの自由曲げの反発値

上記の分析から、相対曲げ半径(r/t)が大きいほど、曲げ変形の程度が小さくなり、その結果、反発が大きくなることが推測できる。角度による反発だけでなく、曲げ半径による反発も大きい。このような場合、純塑性曲げの公式を用いて計算を行い、実際の生産で修正することができる。

図1-1に示すように、純粋計算による凸ダイスの加工部半径と丸ダイスの中心角の計算式は以下の通りである:

式の中で、

- r凸 - 曲げ部分のフィレット半径(mm);

- r - パンチのフィレット半径(mm);

- α-曲げ部のフィレット半径rに対応する円弧長の中心角(α=180°-φ);

- α凸 - フィレット半径rに対応する円弧の長さの中心角。凸 パンチの(α = 180° - φ凸);

- t...厚さ 曲げ部分に使用されている材料 (mm);

- E - 材料の弾性率(MPa);

- δa - 材料の降伏強度(MPa)。

3.曲げ部品のスプリングバック低減対策

板金部品の曲げ加工では、塑性変形と弾性変形が同時に発生するため、スプリングバックが常に存在し、これをなくすことはできません。

そのため、実際の生産では、曲げられた部品のスプリングバックによって生じる誤差を補正し、製品の品質を確保するための対策を講じる必要がある。

スプリングバックを低減する一般的な方法には、補正技術、修正方法、応力条件の変更、曲げ部品構造の設計改善などがあります。

曲げ加工された部品のスプリングバックには多くの要因があり、影響する要因ごとに異なる対策を講じるか、いくつかの方法を組み合わせてスプリングバックを低減することができます。

3.1 曲げ部品の構造設計の改善

曲げ部品の機能的用途に影響を与えることなく、曲げ部 品のいくつかの構造設計を改善することで、スプリングバック角 度を低減することができる。例えば、曲げ部の補強リブを抑えたり(図7-4a)、成形エッジを使用したり(図7-4b)することで、曲げ部の剛性と塑性変形を高め、スプリングバックを低減することができます。

使用条件を満たす条件下では、弾性率が高く、降伏強度が低く、硬度が低く、塑性が良好な材料を使用することで、スプリングバックを低減し、スプリングバックの制御を容易にすることができる。

3.2 曲げスプリングバックを低減するためのプロセス対策の採用

1) 自由曲げを矯正曲げに置き換える。

2) 冷間加工硬化した板金の場合、降伏強さ(a)を下げるため に、曲げ加工前に焼鈍を行うことができる。焼きなましを曲げ加工後に行うこともできるが、注意が必要である。焼きなましが材料の使用性に影響する場合は、この工程を採用すべきではない。

3) パンチ半径は最小曲げ半径にできるだけ近づけ、ダイ深さは一般に10t以上とする。

4) 相対曲げ半径(r/t>100)の大きな(長い)曲げでは、ブランクの大部分が弾性変形し、大きな反発が生じる。従来の曲げ方法では成形不可能なものもある。このような場合、ドロー曲げを使用することができる。

ドローベンドは プレス加工 図1-5aに示すように、板金ブランクを一定の曲率、形状、大きさに曲げる加工である。相対曲げ半径の大きいワークに適しており、高圧容器、船体の鋼板や骨格、各種容器、キャビネットの縁切りなどの製造に広く用いられている。

絞り曲げでは、曲げ加工前にブランクに一定の引張応力を加える。この引張応力とブランク曲げ内層の圧縮応力との合力は、材料の降伏強度(a)よりもわずかに大きくなるようにし、この引張状態で曲げ変形を完了させる。ドロー曲げ時のブランクの内部応力分布を図1-5bに示す。

ドロー曲げには、引張応力を加えてから曲げる方法、曲げながら引張応力を加える方法、曲げた後に伸ばす方法がある。この3つの方法の中で、曲げ後に伸ばす方法が最も反発値が小さくなる。

絞り曲げは、曲げ部分の変形を大きくするだけでなく、曲げ部分の断面全体にわたってほぼ均一な塑性変形を引き起こす。そのため、曲げ部分の反発を大幅に抑えることができる。

5) 精密さが要求される曲げ加工部品には、曲げ加工後に再成形工程を追加することができる。

3.3 曲げ金型構造の対策

推定または実験されたリバウンド値に基づいて、金型の加工部分の形状やサイズの範囲内で補正(または控除)することができ、曲げ加工部分が製品図面で要求される形状やサイズを得ることができます。

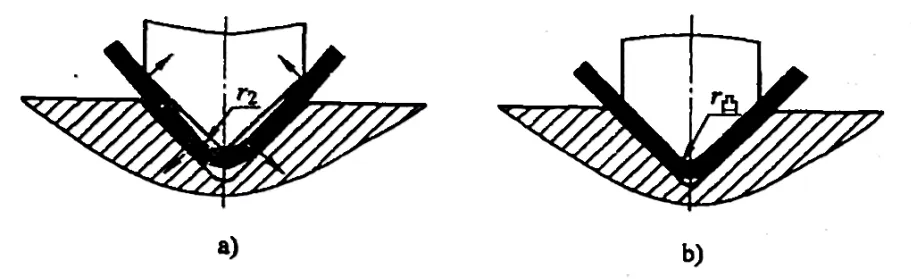

1) 0215、0235、08、10、20、H2軟質黄銅などの軟質材料は、曲げ反発角φ<5°である。材料の厚み偏差が小さい場合、パンチまたはダイにスロープ(反発補正角度)を設計することができます。図1-6に示すように、パンチとダイの間のクリアランスを最小材料厚さに等しくするか、あるいは負のクリアランスを使用してリバウンドを克服することもできます。

2) Q215、Q235、08、10、20、H62軟質黄銅のような軟質材料では、材料の厚さが0.8mmを超え、曲げ半径が大きい場合、パンチの作用部を局部的に突出するように設計することができる。これにより、パンチの作業圧力が曲げ部の角に集中します。

図1-7に示すように、曲げ部の応力を増加させることにより、変形部の塑性変形成分を増加させ、応力分布を改善し、弾性変形を減少させ、スプリングバックを最小にします。

3) Q275、45、50、H62硬質黄銅などの硬質材料では、曲げ半径r>tの場合、スプリングバック補正角度を事前見積もりまたは実験によって得られたスプリングバック値に応じてダイまたはパンチで設計し、スプリングバックを除去することができます。

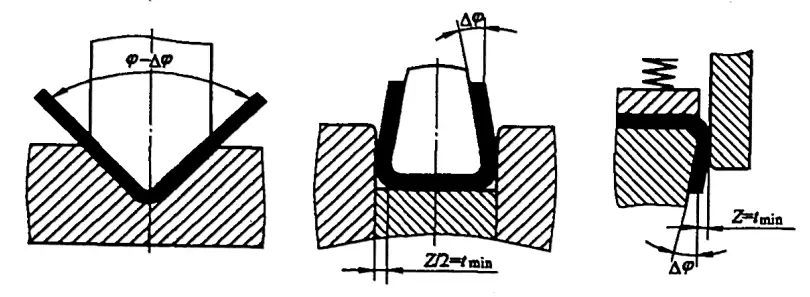

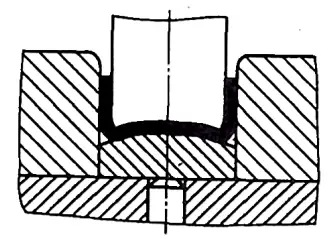

あるいは、図1-8に示すように、金型の上部を円弧面(U字曲げ用)として設計し、下部に局所的な逆曲げを発生させることもできます。つまり、部品が金型から取り出されるとき、逆曲線の反動によって両側に負のスプリングバックが生じ、側壁の正のスプリングバックが相殺されます。

4) Z型曲げの場合、Z型曲げの2つの曲げ角度のスプリングバック値が異なるため、Z型部品の上面と下面が平行でなくなる可能性がある。この現象を避けるためには、パンチとダイをΔφだけ外側に傾ける必要がある。板厚1mm以下の冷延板では、図1-9に示すように、一般に傾斜角度は2°~3°をとる。

5) 柔らかい材料の場合、図1-10に示すように、硬い金型の代わりにゴム型を使用することができる。ゴムは硬い容器の中で液体のようにあらゆる方向に圧力を伝えることができるため、曲げ加工は硬い金型を使用する場合と比較して有益な変化が生じます。

シートはゴムで完全に支持され、中央の支持は側面よりも強いため、シートの2つの直線壁がパンチの丸い角の周りに曲げられると、パンチ表面に完全に密着し、直線壁部分は過剰に曲げられることがなく、スプリングバックを低減します。

高硬度のゴムエラストマーを使用すれば、その効果はさらに高まる。高精度に加え、ゴム金型を使用することで、曲げ加工された部品の表面に傷が残らず、ゴム金型やゴムエラストマー金型の汎用性は非常に高い。

3.4 曲げのスプリングバックを減らすための金型クリアランスの調整

の削減 ダイ・クリアランス はスプリングバックの減少に寄与する。曲げダイス面間のクリアランスが材料厚さより小さい場合、スプリングバックは著しく減少し、あるいはわずかに負のスプリングバックとなることさえあります。適切な片面曲げ ダイ・クリアランス は材料の厚さより0.02mmから0.5mm小さく、通常は0.03mmに設定される。

クリアランスが過度に小さいと、材料が薄くなったり、ワーク表面に傷がついたり、ダイの寿命が短くなったりします。シート・ブランクの厚さがマイナスの偏差を持つ場合、パンチとダイの間に形成される過大な隙間もスプリングバックの原因となります。解決策は、図1-11に示すように、クリアランスを調整可能な曲げダイを設計することです。