溶接継ぎ目は、溶接後に溶接部品に形成される接合部 分を指す。溶接継ぎ目を構成する金属、すなわち溶接金属は、その形状や品質により、溶接部品や構造物の性能に直接影響する。したがって溶接工は、溶接継ぎ目の種類と、工学図面上のその表現記号を理解する必要がある。

I.溶接シームの形、形状、サイズ

1.溶接シームフォーム

(1) 接合形態の違いにより、突合せ溶接、隅肉溶接、プラグ溶接、グルーブ溶接、エッジ溶接の5種類に分けられる。

1) 突合せ溶接。

ワークピースの開先面同士、または一方の部品の開先面と他方の部品の表面との間に溶接される溶接継ぎ目。

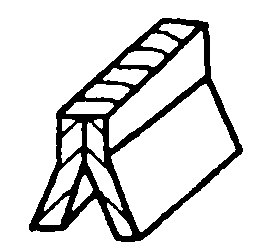

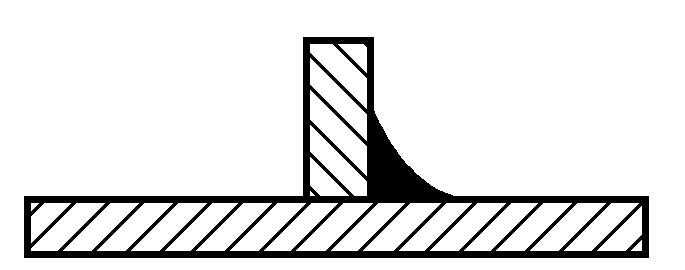

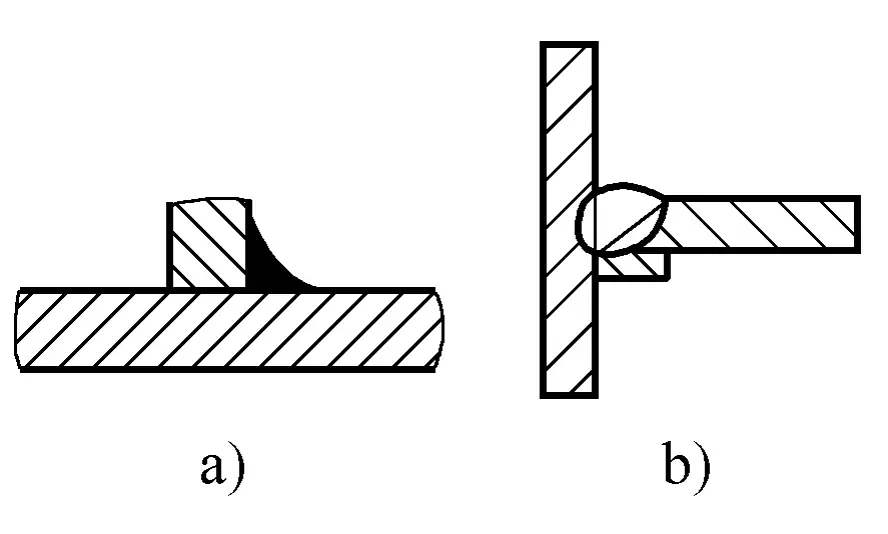

2) 隅肉溶接。

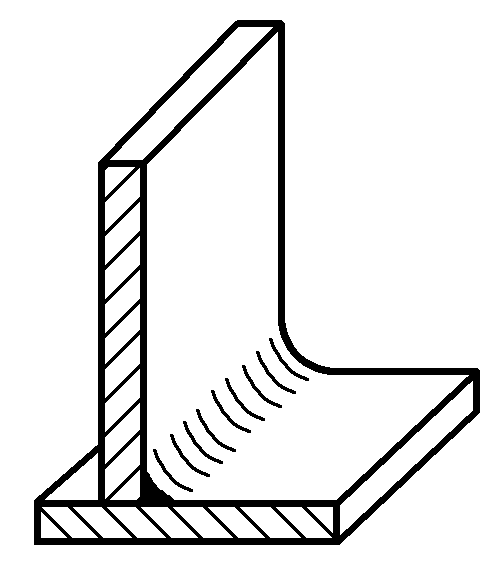

直交またはほぼ直交する2つの部品の交線に沿って溶接される溶接継ぎ目。

3) 終端溶接シーム。

ターミナル・ジョイントによって形成される溶接シーム。

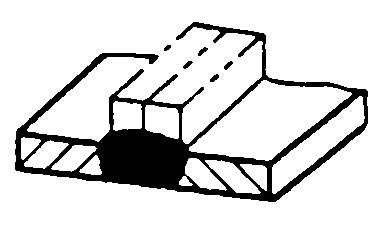

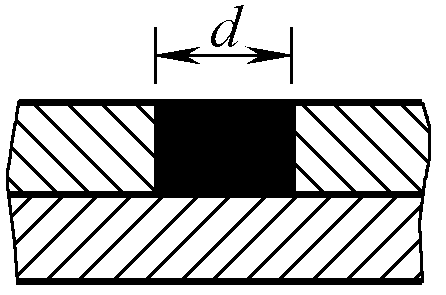

4) 溶接の継ぎ目をふさぐ。

2枚の部材を重ね合わせ、一方に丸い穴を開け、丸い穴の中に2枚の板を溶接してできた溶接継ぎ目は、穴の中の隅肉溶接だけはプラグ溶接とみなされない。

5) スロット溶接の継ぎ目。

2枚の板を重ね合わせ、そのうちの1枚に長穴を開け、長穴の中で2枚の板を溶接してできた溶接継ぎ目だが、隅肉溶接だけはスロット溶接とはみなされない。

(2) 溶接シームの異なる空間位置に応じて

平らな溶接の継ぎ目、縦の溶接の継ぎ目、横の溶接の継ぎ目および頭上式の溶接の継ぎ目4つの形態に分けることができる。

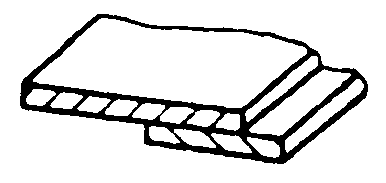

(3) 溶接シームの連続性の違いによる

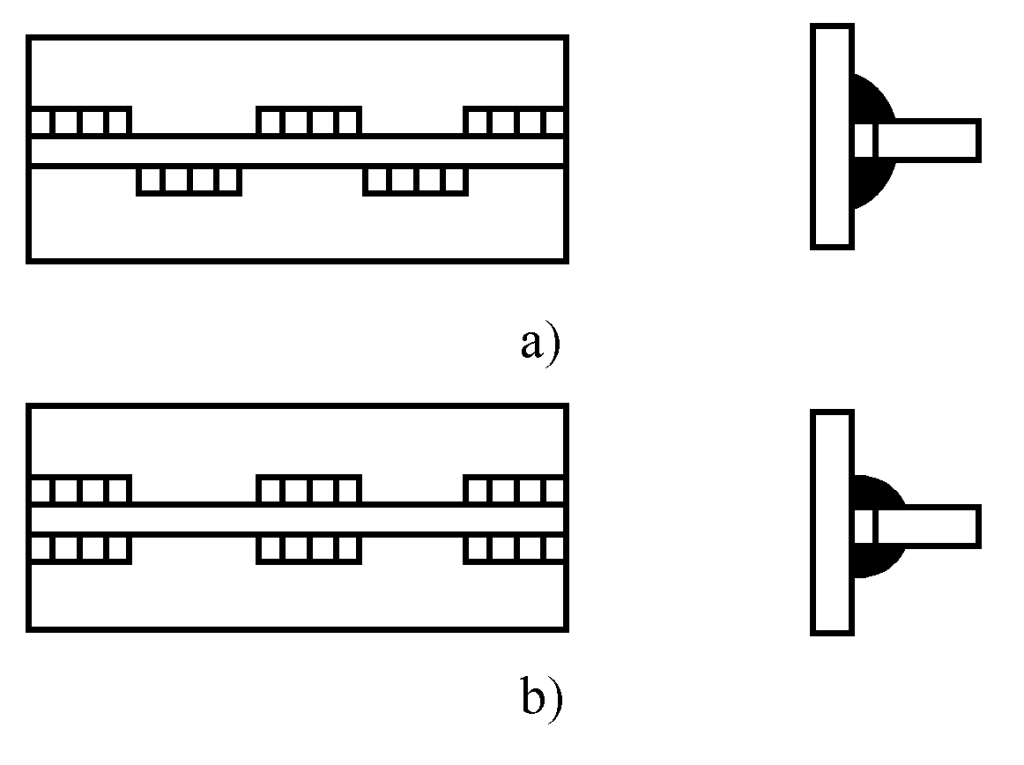

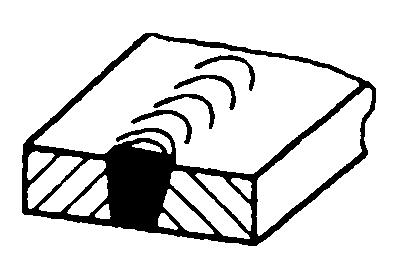

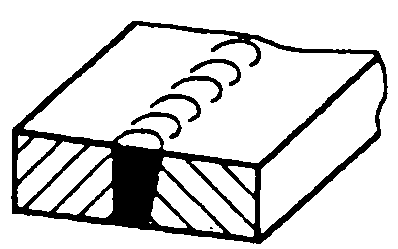

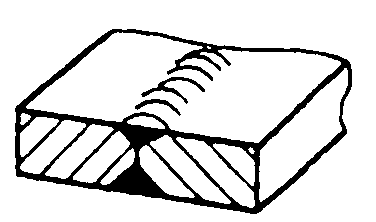

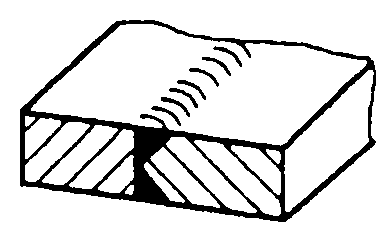

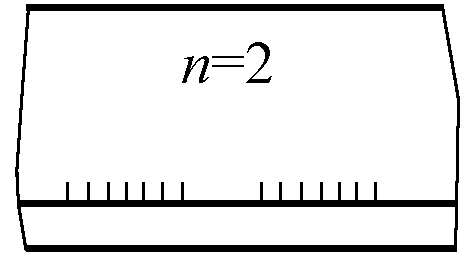

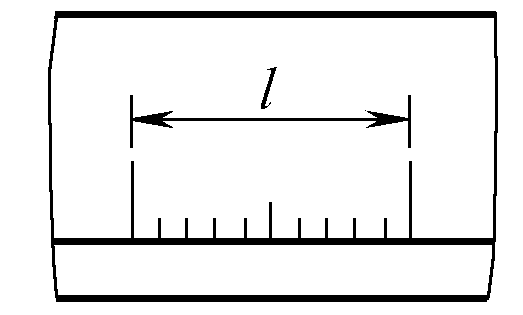

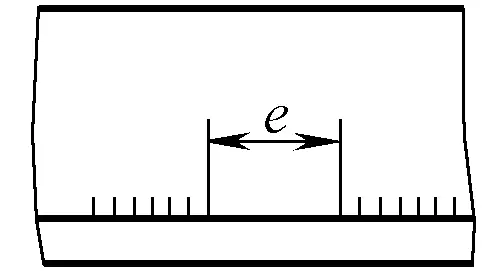

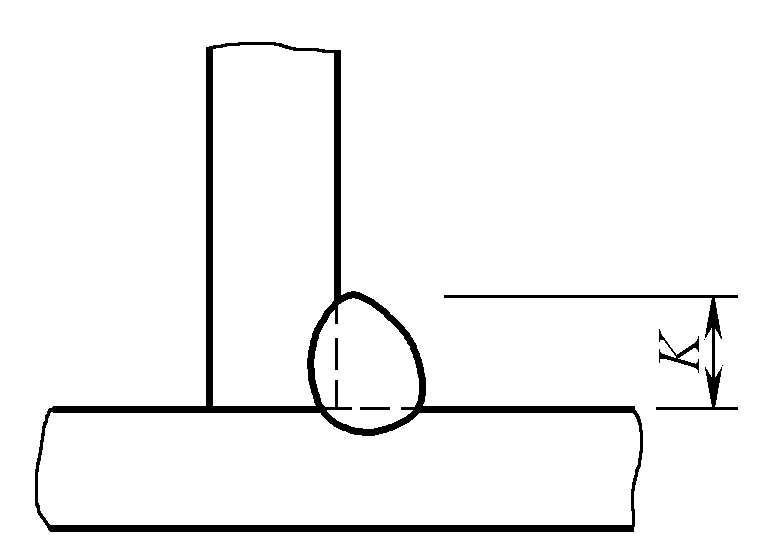

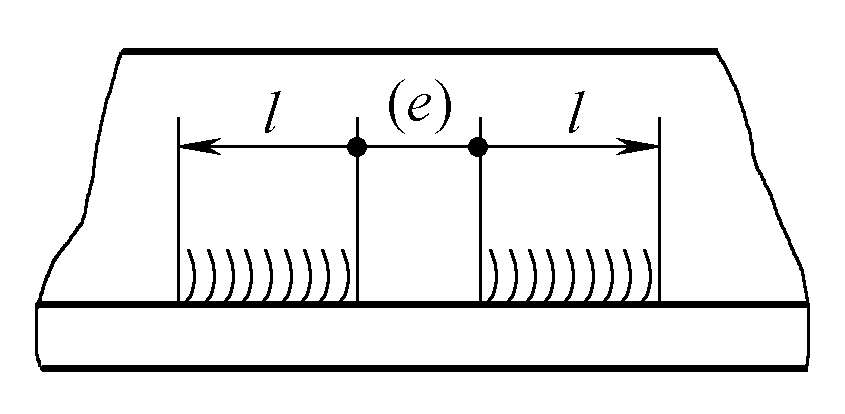

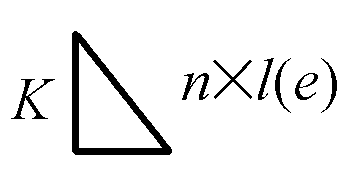

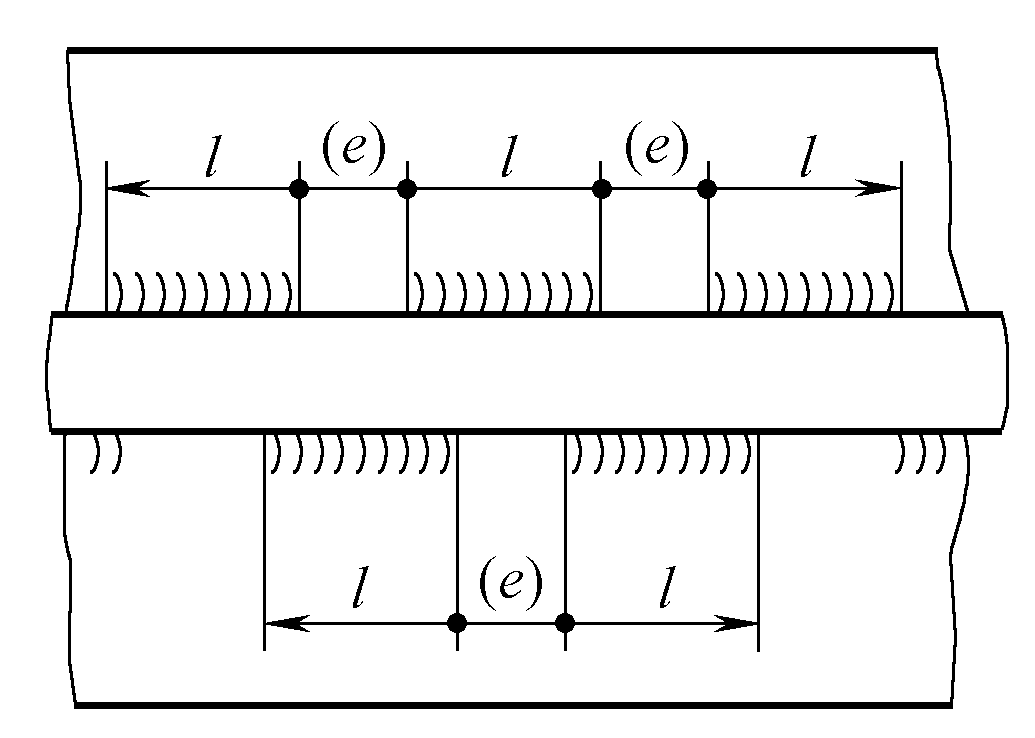

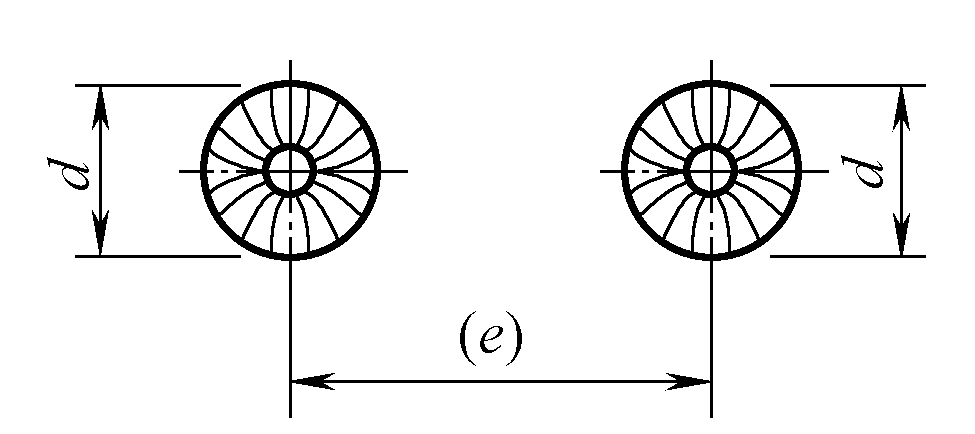

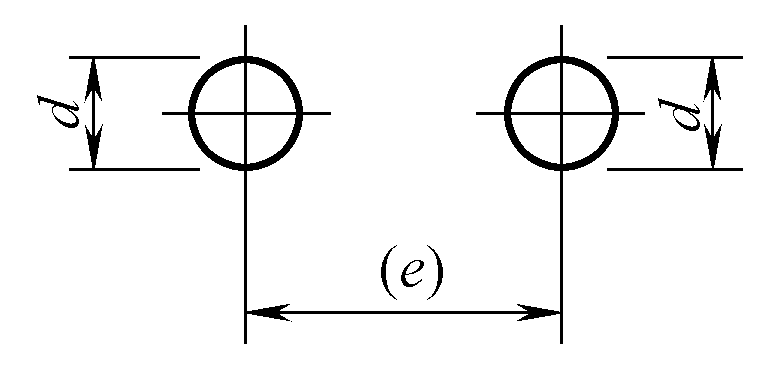

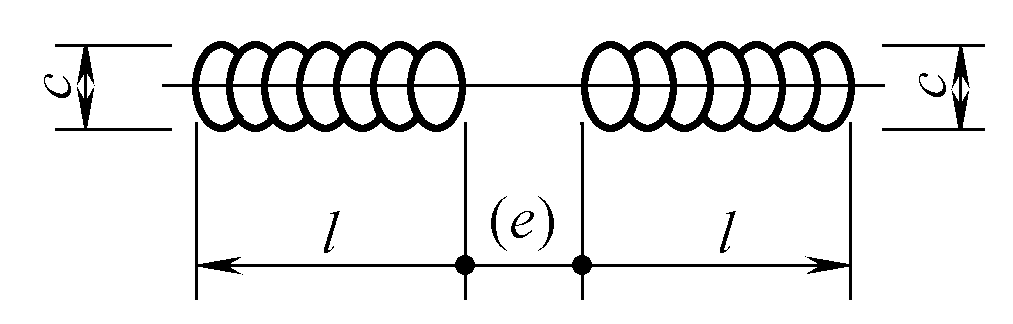

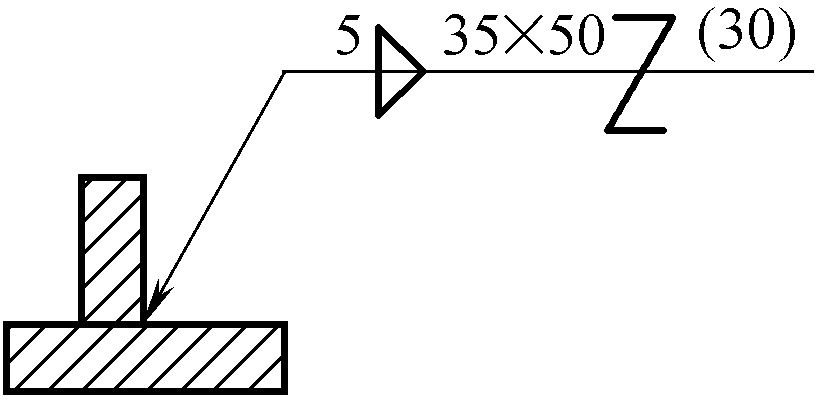

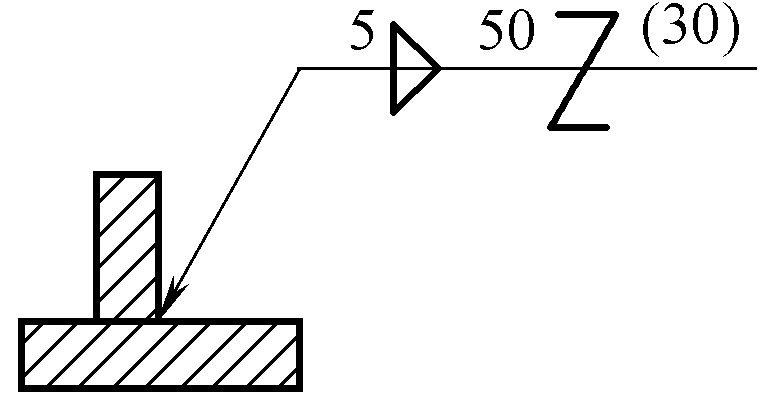

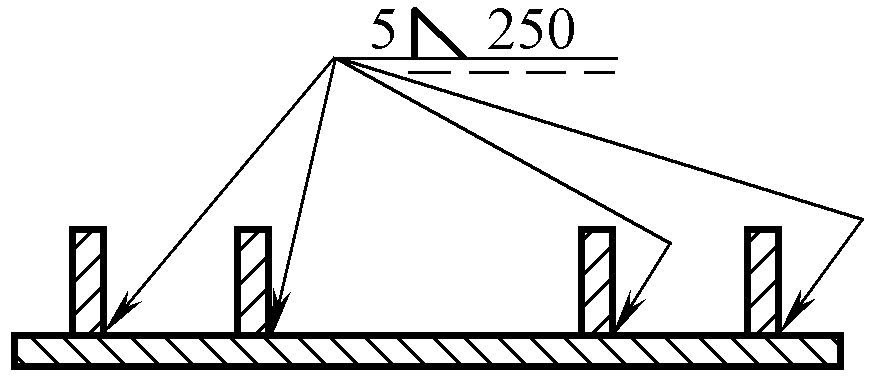

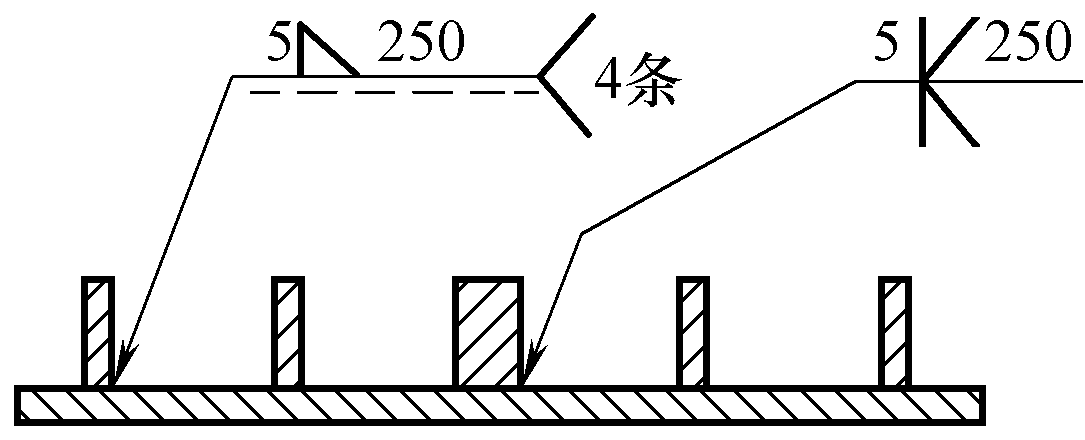

連続溶接と断続溶接に分けられる。断続溶接は、図2-50に示すように、さらに千鳥型と平行型に分けられます。溶接つま先Kの大きさを指定するだけでなく、断続溶接の各セグメントの長さLと間隔eも表示する必要があり、記号 "Z "は千鳥溶接を表します。

a) スタッガード

b) パラレル

(4) 溶接のさまざまな機能に従って

荷重を負担する「耐荷重溶接」、荷重を直接負担せず接続のみを行う「接続溶接」、主に流体の漏れを防ぐために使用される「シール溶接」、長さの短いワークの接合部を組み立て、位置を固定するために形式溶接の前に溶接する「位置決め溶接」に分けられる。

(5) 溶接部の形状および接合部の位置による

突合せ継手を形成する突合せ溶接、被加工物の端部圧延に適用される端部溶接、重ね合わせた2枚の板の一方に開いた丸穴に溶接して形成されるプラグ溶接、両端を接合した球状または円筒状の被加工物の円周に沿って分布する円周溶接、表面が母材表面と同一平面になるように研磨されたフラッシュ溶接などに分けられる。

2.溶接部の形状と大きさ

(1) 溶接幅

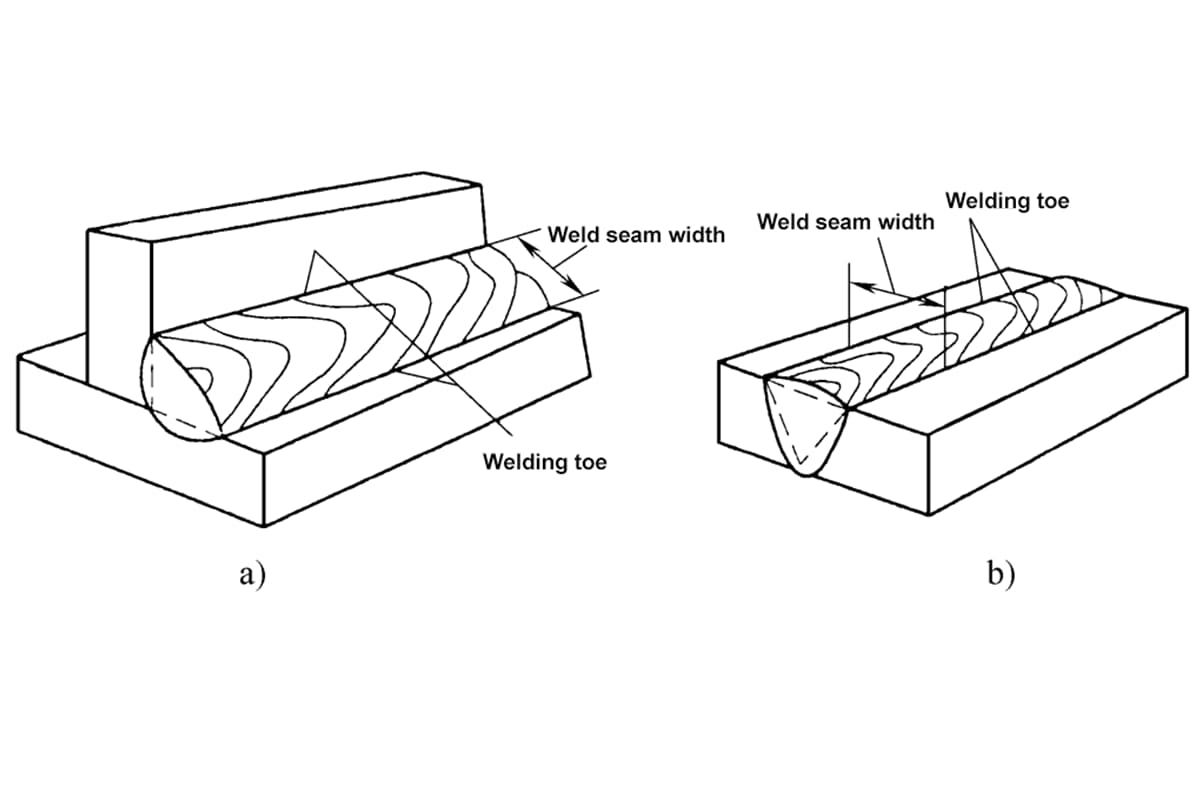

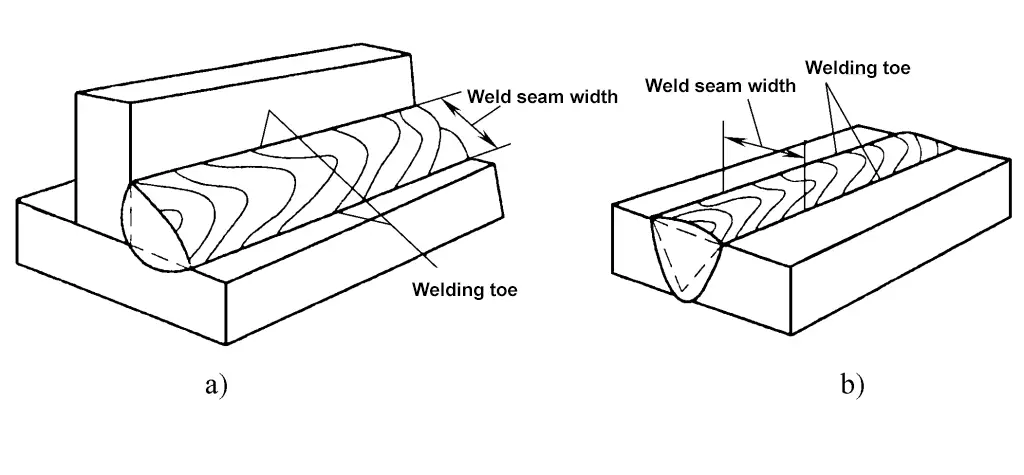

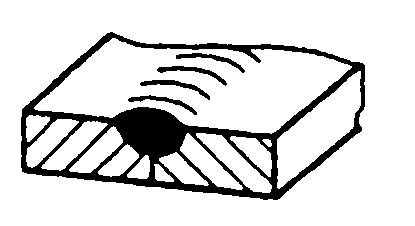

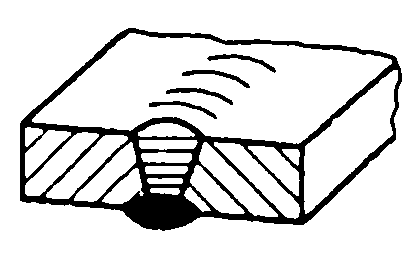

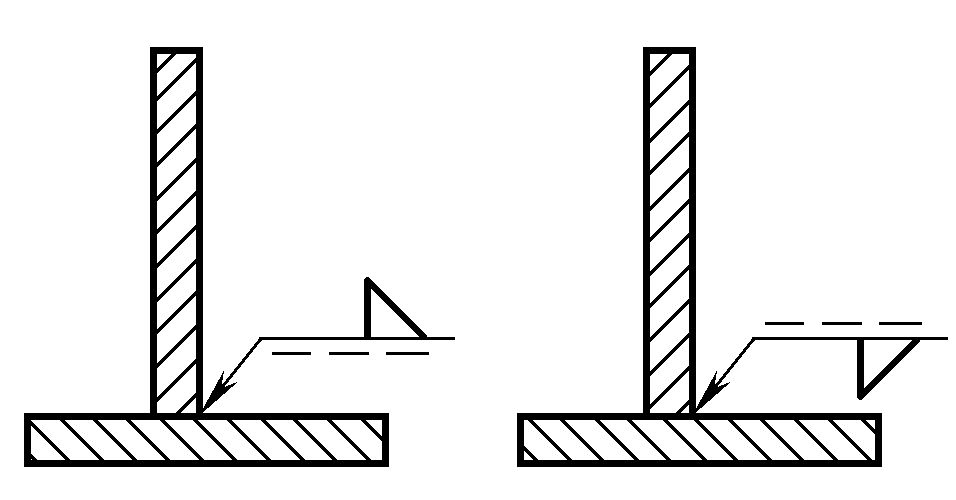

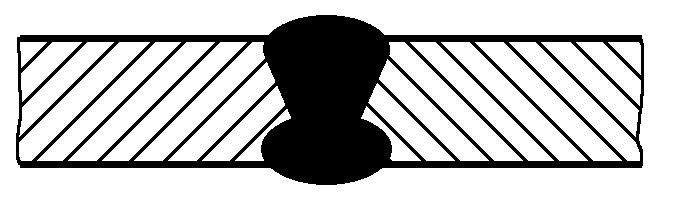

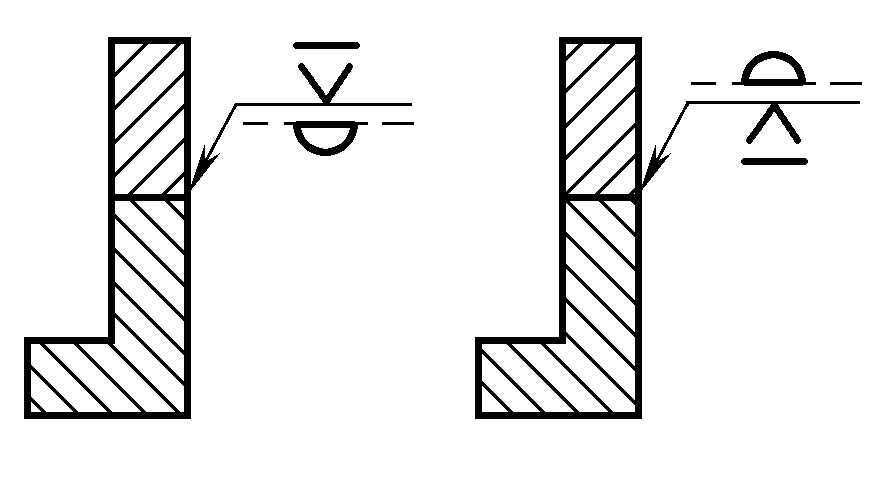

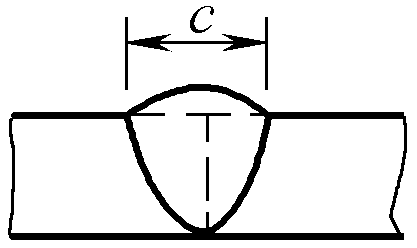

溶接面と母材との接合部を溶接トウと呼ぶ。図2-51に示すように、シングル・パス溶接の断面では、2つの溶接つま先間の距離を溶接幅と呼びます。

a) T型ジョイント

b) バットジョイント

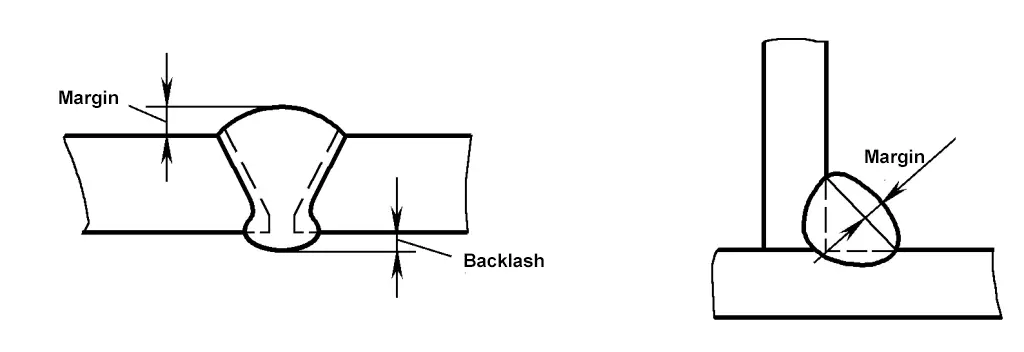

(2) 過剰な高さ

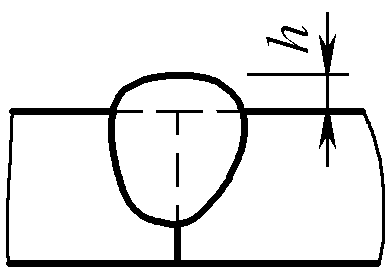

突合せ溶接では、図2-52に示すように、表面の溶接つま先を結ぶ線より上の溶接金属の高さを余盛り高さと呼びます。余盛り高さは、溶接部の断面積を大きくし、強度を向上させ、X線フィルムの感度を高めることができますが、溶接つま先に応力が集中しやすくなります。したがって、過剰高さは母材より低くてはならないが、高すぎてもならない。国家基準では、被覆アーク溶接の過剰高さ は0~3mmと規定されている。 サブマージアーク溶接余分な高さは0~4mmである。

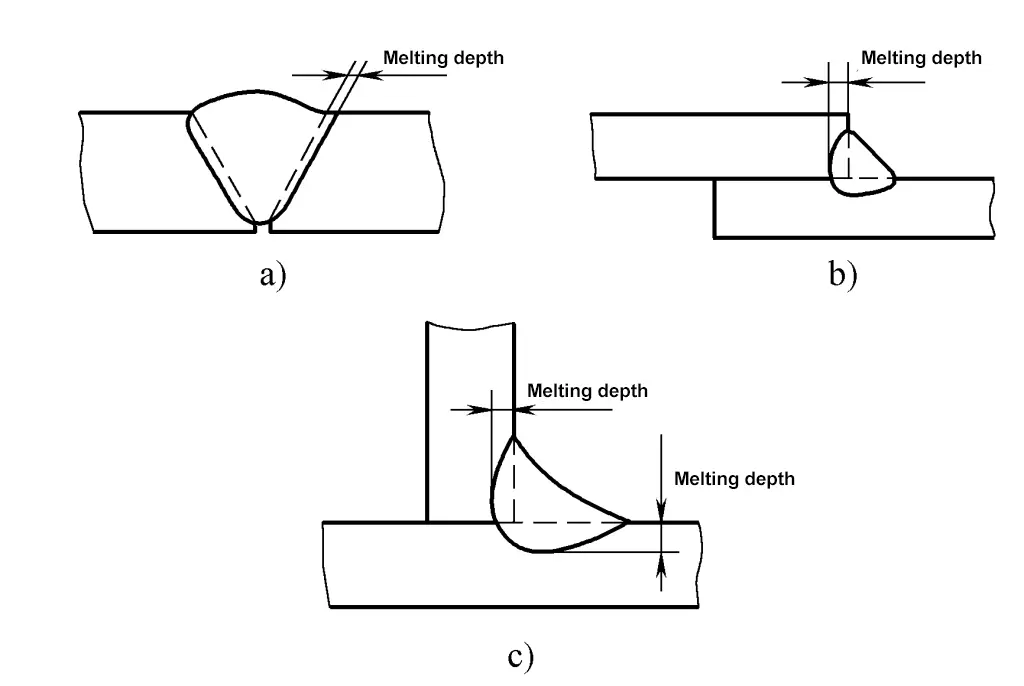

(3) 貫通深度

溶接継手の断面では、図2-53に示すように母材の溶融深さを溶け込み深さといいます。溶加材(溶接棒 またはワイヤー) が固定されている場合、溶け込み深さの大 きさは溶接部の化学成分によって決まる。

a) 突合せ関節融合の深さ

b) ラップジョイント融合の深さ

c) T字型関節の融合の深さ

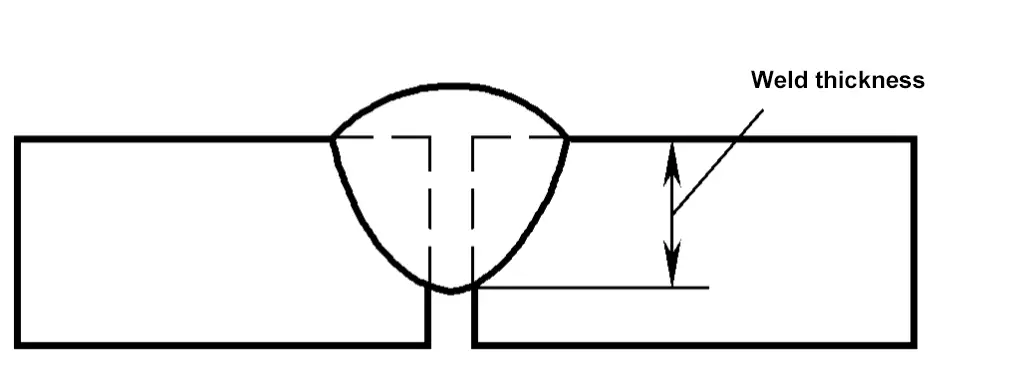

(4) 溶接部の厚さ

図2-54に示すように、溶接部の断面において、溶接部の前面から背面までの距離を溶接部の厚みと呼びます。

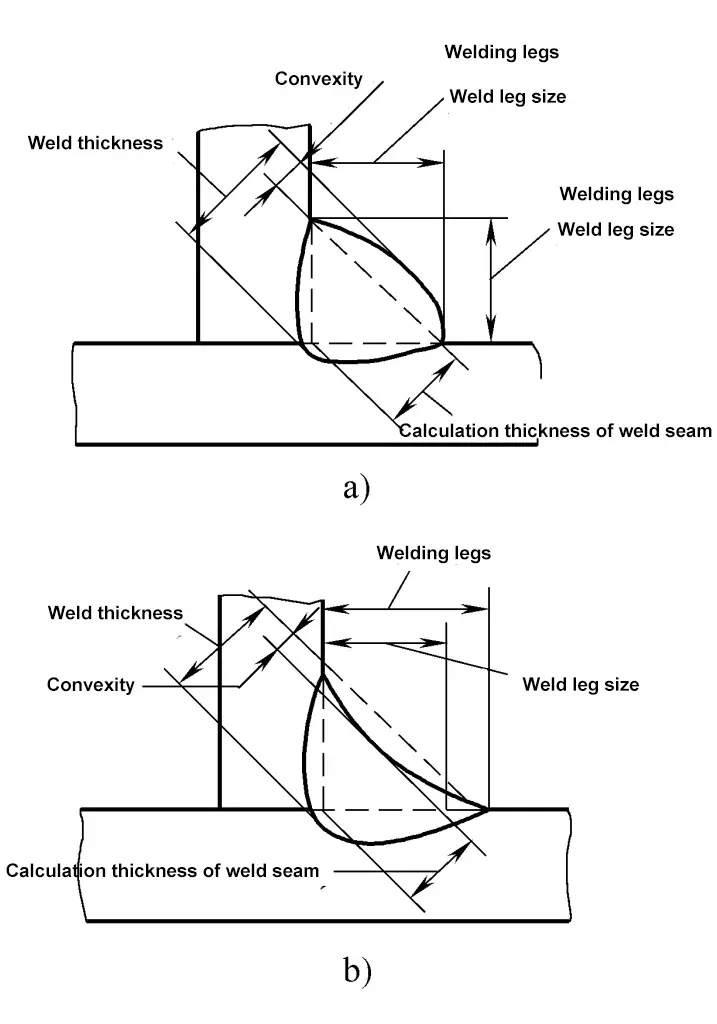

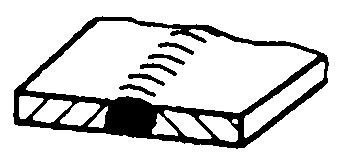

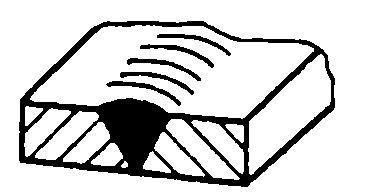

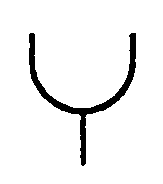

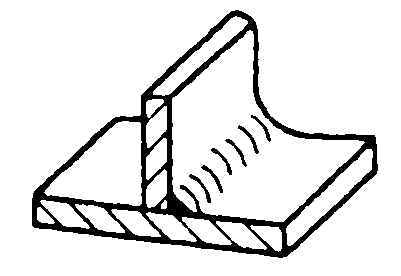

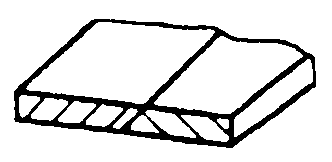

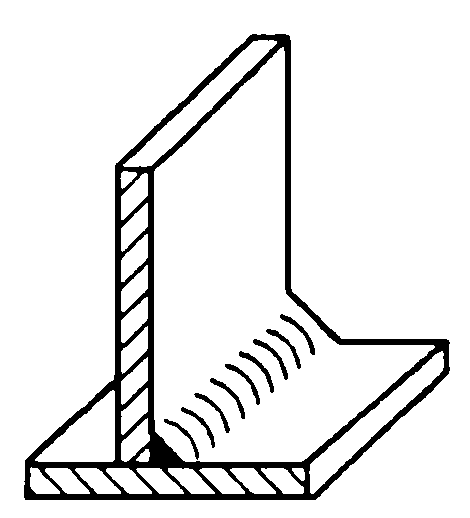

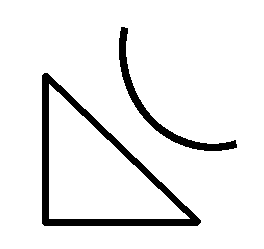

(5) 隅肉溶接部の形状とサイズ

隅肉溶接は、図2-55に示すように、隅肉溶接部の外形形状から、表面が盛り上がっている隅肉溶接部を凸隅肉溶接部と呼び、表面が凹んでいる隅肉溶接部を凹隅肉溶接部と呼びます。ある条件下では、凹すみ肉溶接は凸すみ肉溶接に比べて応力集中が非常に少なくなります。

a) 凸隅肉溶接

b) 凹すみ肉溶接

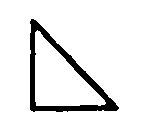

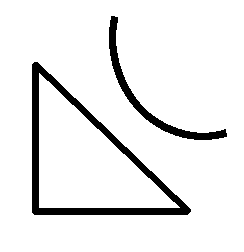

1) 溶接計算の厚さ。

隅肉溶接の断面内で最も大きな直角二等辺三角形を描き、直角の頂点から斜辺までの垂直の長さが溶接計算厚さとなる。隅肉溶接の断面が標準的な直角二等辺三角形の場合、溶接計算厚さは溶接厚さに等しく、凸型または凹型の隅肉溶接では、溶接計算厚さは溶接厚さより小さくなる。

2) 溶接凸部。

凸隅肉溶接の断面では、図2-55に示すように、溶接つま先線と溶接面との間の最大距離。

3) 溶接の凹み。

凹すみ肉溶接の断面では、図2-55bに示すように、溶接つま先線と溶接面の間の最大距離。

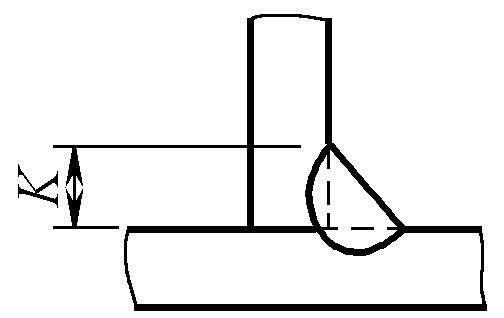

4) 脚を溶接する。

隅肉溶接の断面において、一方のワークの溶接つま先から他方のワークの表面までの最小距離。溶接脚の大きさは、断面に描かれる最大の二等辺三角形の直角辺の長さであり、凸隅肉溶接の場合、溶接脚の大きさは溶接脚と等しく、凹隅肉溶接の場合、溶接脚の大きさは溶接脚より小さい。

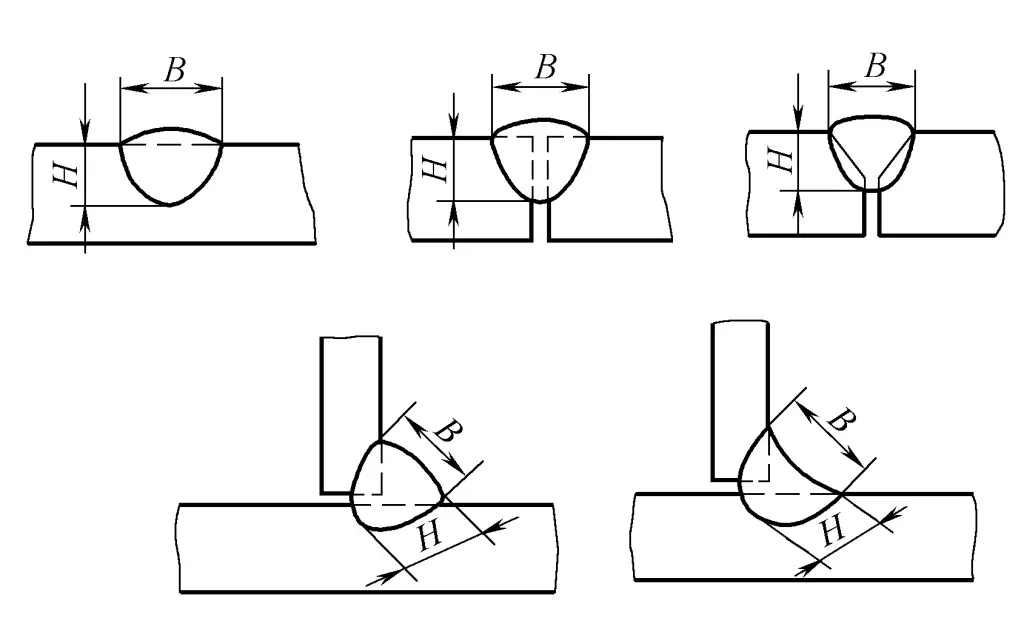

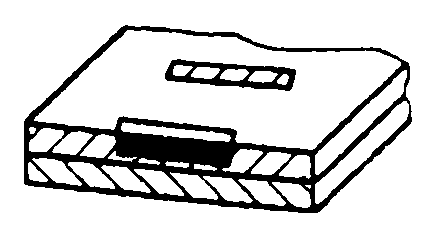

(6) 溶接形成係数

溶接の際、図2-56に示すように、一つの溶接継ぎ目の断面における溶接幅(B)と計算上の溶接部の厚さ(H)の比(ψ=B/H)を溶接形成係数と呼びます。溶接部形成係数が小さいほど、溶接部は狭く深くなり、ポロシティ、スラグ巻き込み、割れが発生しやすくなります。したがって、溶接部形成係数は一定の値を保つ必要があり、例えば、サブマージアーク溶接の溶接部形成係数は1.3以上であることが望ましい。

(7) 融合比率

溶接中に溶接金属に溶け込む母材の割合。

どこでだ:

- yは融合比、%である;

- F m は溶融した母材の断面積、mm 2 ;

- F H は溶融金属フィラーの断面積、mm 2 .

高合金鋼と非鉄を溶接する場合 金属溶接欠陥の発生を防止するため、溶融比を制御する必要がある。

II.溶接記号の表現とマーキング

溶接方法、溶接形状、溶接寸法を図面に記す記号を溶接記号という。溶接記号は一般に、基本記号と引出線で構成される。補助記号、補足記号、溶接寸法記号も必要に応じて追加することができる。GB/T324-2008「溶接記号の表現」の規定によると、溶接記号は以下の種類に分けられる。

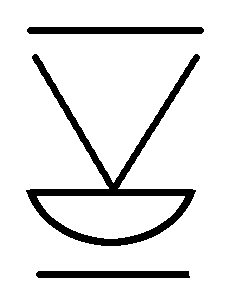

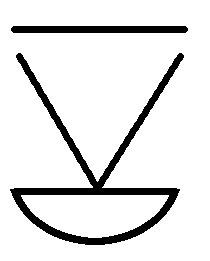

1.基本記号

基本記号は、表2-13に示すように、溶接部の断面形状や特性を表すために使用される。基本記号の適用を表2-14に示す。

| いや。 | 名称 | 概略図 | シンボル |

| 1 | エッジフランジ溶接 (完全なエッジ融着) |  |  |

| 2 | I字型溶接 |  |  |

| 3 | V字溶接 |  |  |

| 4 | シングル開先V字溶接 |  |  |

| 5 | 鈍いエッジのV字型溶接 |  |  |

| 6 | 鈍いエッジのシングル開先V字溶接 |  |  |

| 7 | 鈍いエッジのU字型溶接 |  |  |

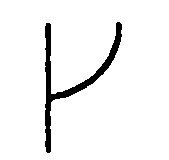

| 8 | 鈍いエッジのJ型溶接 |  |  |

| 9 | バック溶接 |  |  |

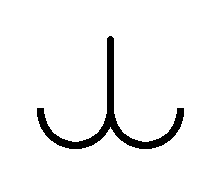

| 10 | 隅肉溶接 |  |  |

| 11 | プラグ溶接またはスロット溶接 |  |  |

| 12 | スポット溶接 |  |  |

| 13 | シーム溶接 |  |  |

| 14 | 急勾配V字溶接 |  |  |

| 15 | 急勾配の片V字溶接 |  |  |

| 16 | エンド溶接 |  |  |

| 17 | 肉盛溶接 |  |  |

| 18 | フラットろう付けジョイント |   |  |

| 19 | 面取りろう付け接合 |  |  |

| 20 | 折り返しろう付け接合 |  |  |

表2-14:基本記号の使用例

| いや。 | シンボル | ダイアグラム | 注釈の例 |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

| 4 |  |  |  |

| 5 |  |  |  |

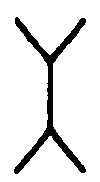

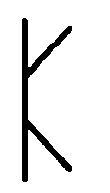

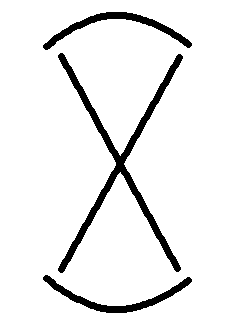

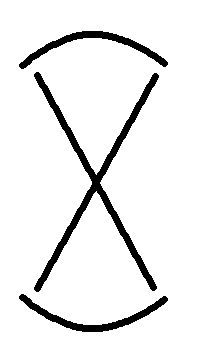

2.基本記号の組み合わせ

注記: 両面溶接や継手の溶接の場合、基本記号を組み合わせることができる。

表2-15 基本記号の組み合わせ

| いや。 | シンボル | ダイアグラム | 注釈の例 |

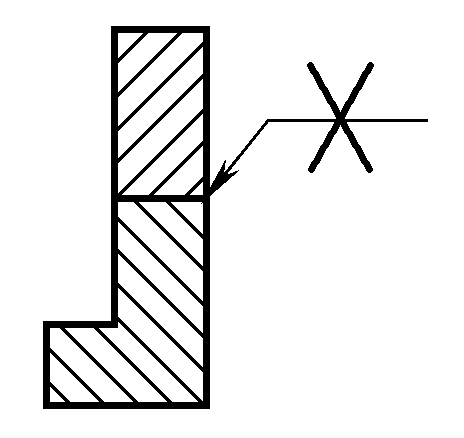

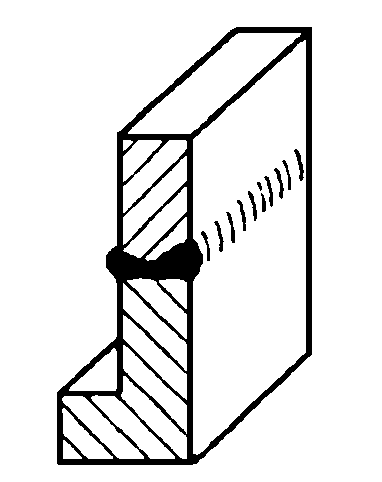

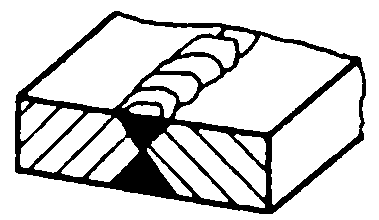

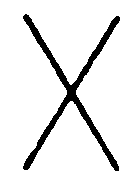

| 1 | 両面V溝溶接(X溶接) |  |  |

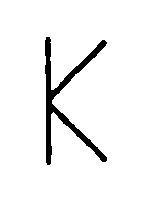

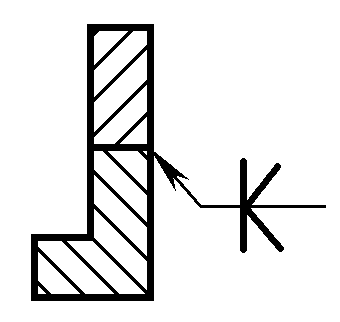

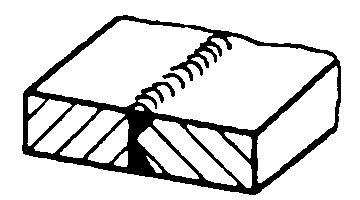

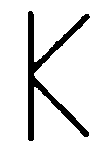

| 2 | 両面片V溝溶接(K溶接) |  |  |

| 3 | 鈍いエッジの両面V溝溶接 |  |  |

| 4 | 鈍いエッジの両面片V溝溶接 |  |  |

| 5 | 両面U溝溶接 |  |  |

3.補足記号

補足記号は、溶接部または接合部の特定の特性(表面形状、裏打ち、溶接分布、溶接位置など)に関する追加情報を提供するために使用される。

1) 補足記号は表 2-16 を参照のこと。

表2-16 補足記号

| いや。 | 名称 | シンボル | 説明 |

| 1 | フラット | 溶接継ぎ目の表面は通常、平らに加工される。 | |

| 2 | 凹面 |  | 溶接継ぎ目の表面は凹んでいる。 |

| 3 | 凸 |  | 溶接シーム面が突出している。 |

| 4 | スムーズな移行 |  | 溶接つま先の移行はスムーズだ。 |

| 5 | パーマネント・バッキング |  | バッキングは永久に保持される。 |

| 6 | 一時的なバッキング |  | バッキングは溶接が完了した後に取り除かれる。 |

| 7 | 三面溶接 |  | 溶接は3面にある。 |

| 8 | 周辺溶接 |  | ワークの外周に沿って施される溶接。その位置は、ベースラインと矢線の交点にマークされる。 |

| 9 | フィールド溶接 |  | 現場で行われる溶接。 |

| 10 | テール |  | 必要な情報を示すことができる。 |

2) 表2-17および表2-18に、補助記号の適用例と表示例を示す。

表2-17 補足記号の適用例

| いや。 | 名称 | シンボル | 説明 |

| 1 | フラットV溝溶接 |  |  |

| 2 | レイズド・ダブルV溝溶接 |  |  |

| 3 | 埋め込み隅肉溶接 |  |  |

| 4 | 裏面溶接による平らなV溝溶接 |  |  |

| 5 | 滑らかな表面移行を持つ隅肉溶接 |  |  |

表2-18 補足記号のマーキング例

| いや。 | シンボル | ダイアグラム | 注釈の例 |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

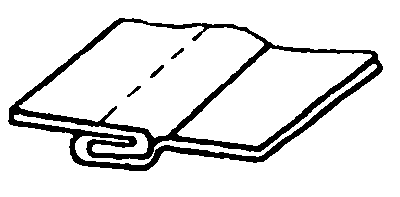

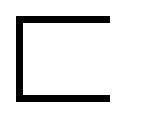

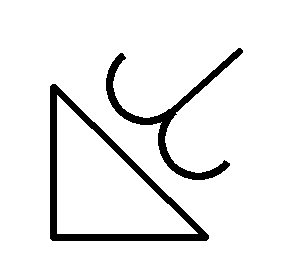

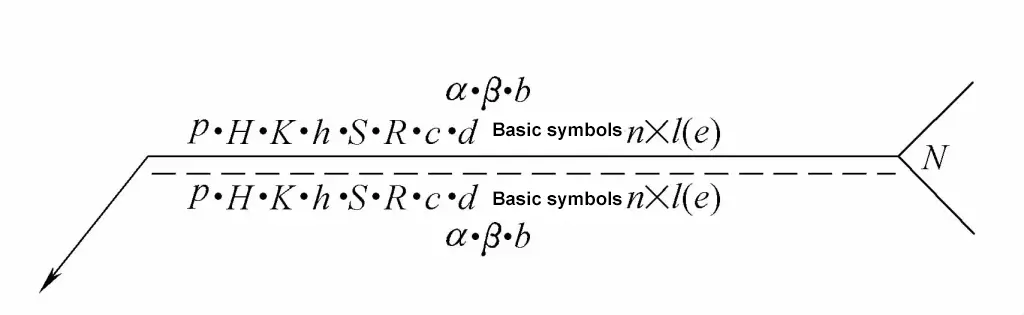

4.リーダーライン

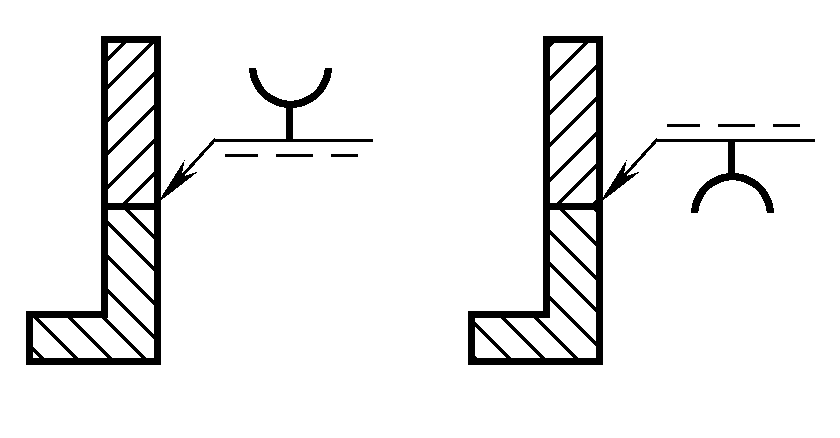

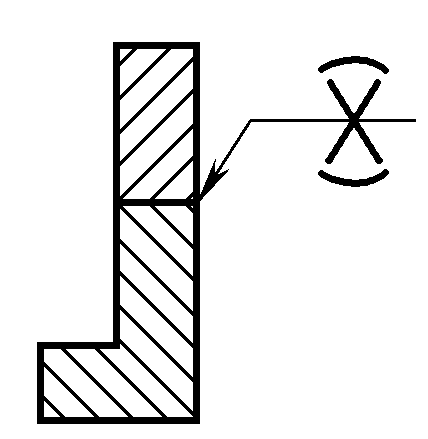

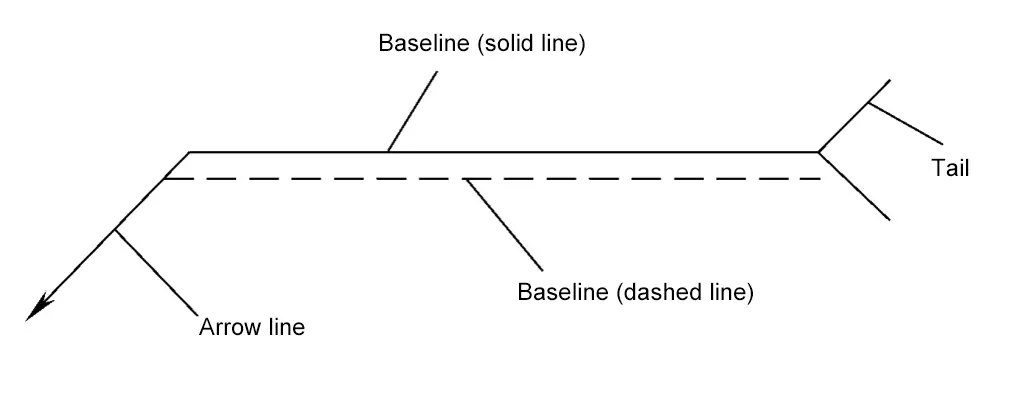

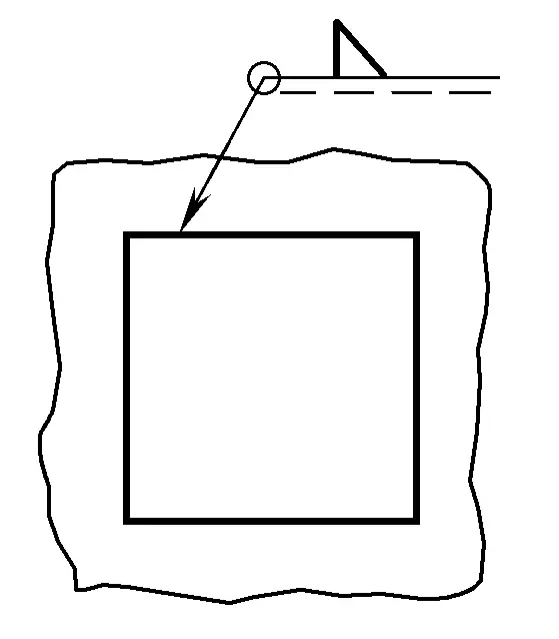

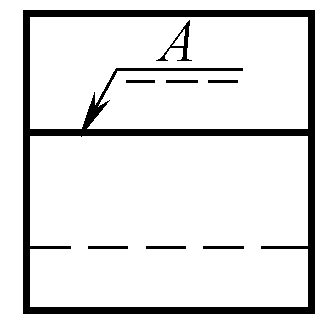

リーダー線は、図2-57に示すように、矢線、参照線(実線と破線)、尾線からなる。

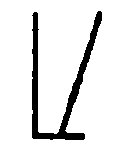

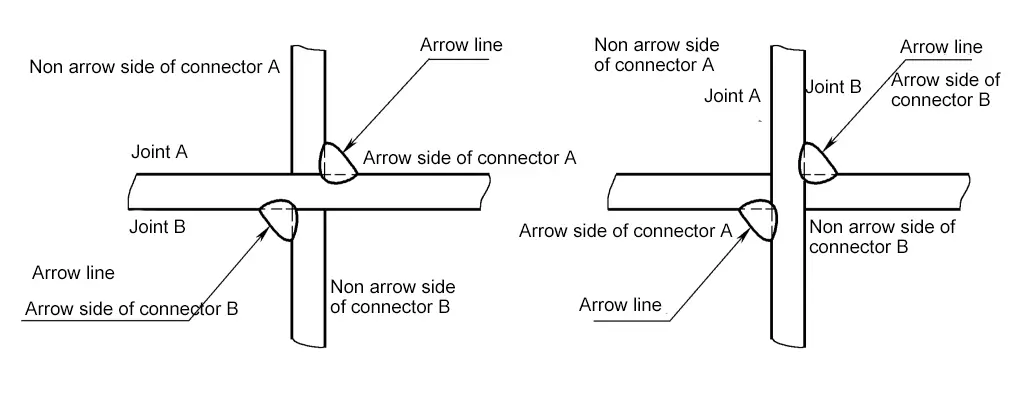

(1) アローライン

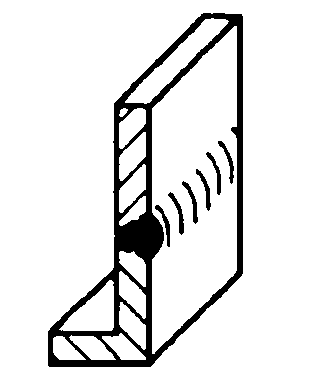

図2-58に示すように、矢印が直接指し示す関節が関節の「矢印側」であり、反対側が関節の「非矢印側」である。

(2) 基準線

基準線は一般に図面の下辺に平行でなければならないが、必要であれば垂直でもよい。実線と破線の位置は、必要に応じて入れ替える ことができる。対称溶接部または両面溶接部に印をつける 場合は、破線を省略することができる。

(3)テール

通常は省略される。テール部分は、溶接部に追加要件や説明がある場合にのみ追加される。

III.溶接記号の簡略表現

図面に単に溶接部を描く必要がある場合、図面、断面図、断面図で表現したり、アイソメトリック図で模式的に表現したりすることができる。

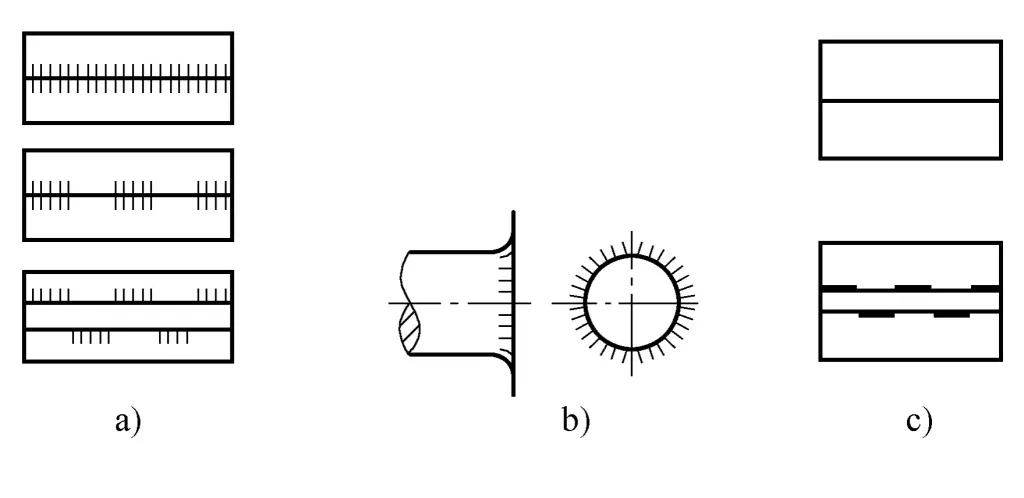

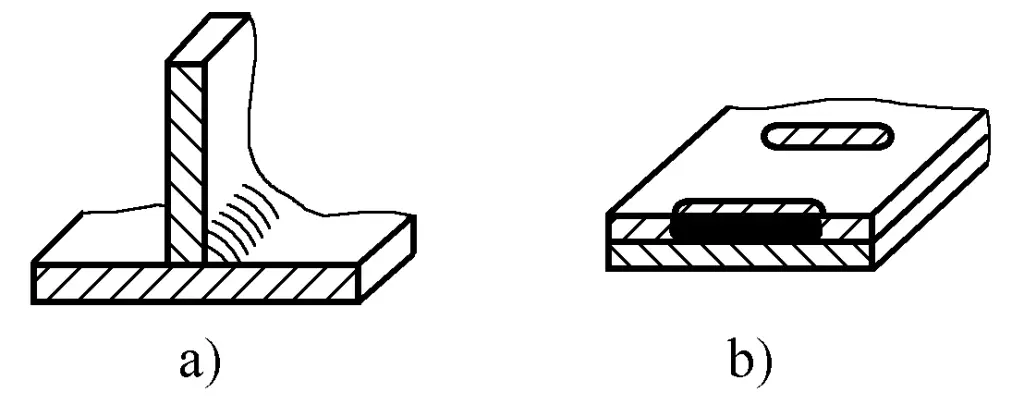

1.見る

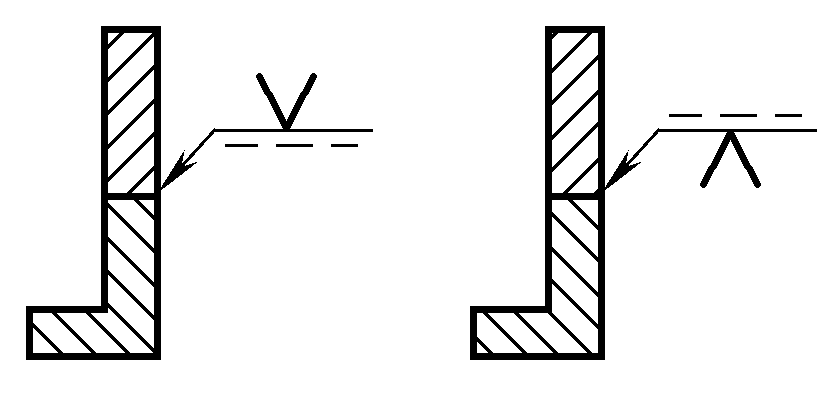

溶接部を図で表現する場合、図2-59に示すように、図2-59aとbの一連の実線で表現された溶接部は手で描くことができ、図2-59cで表現された溶接部は太線で示されている。

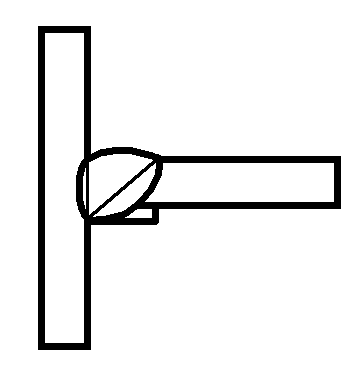

溶接面を表す図では、通常、溶接の輪郭を太い実 線で描く。必要に応じて、図2-60に示すように、溶接前の開先の形状を細い実線で描くこともできる。

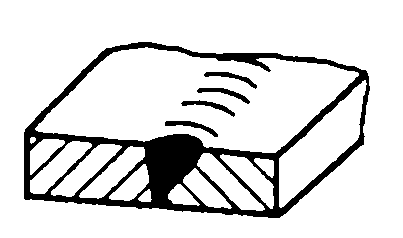

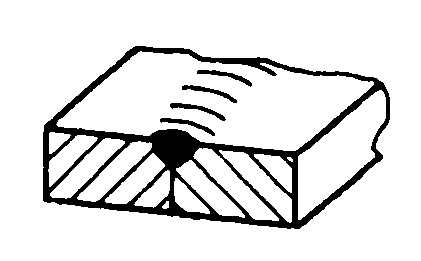

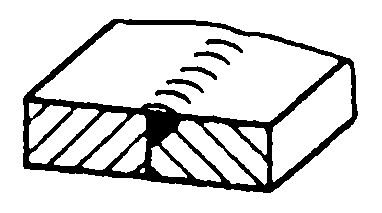

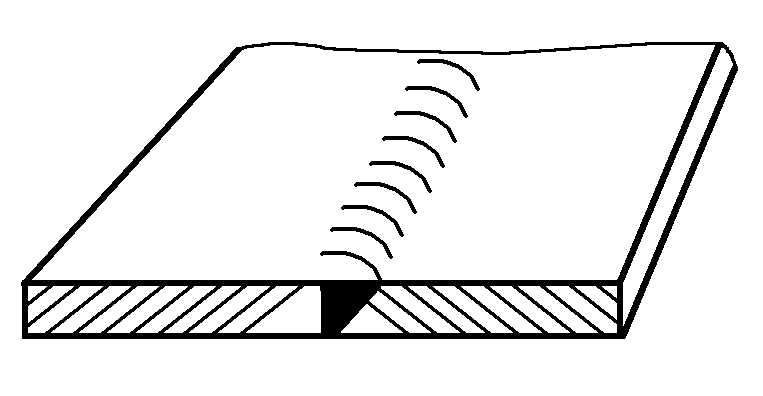

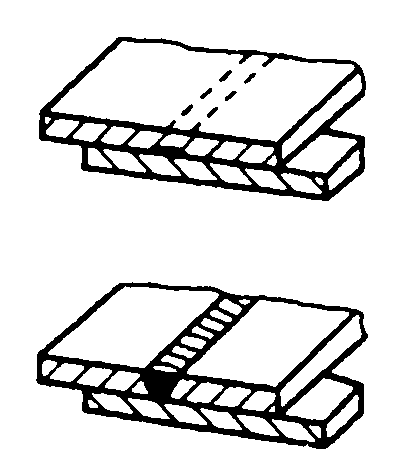

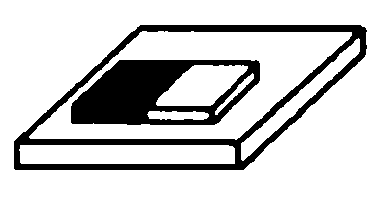

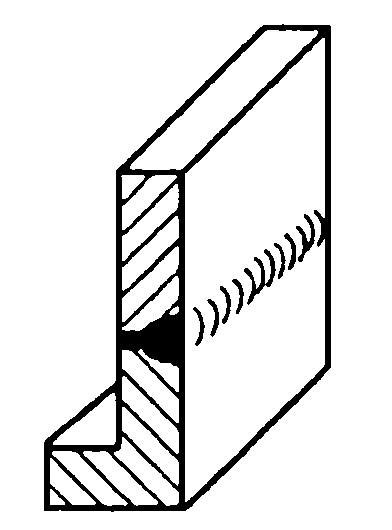

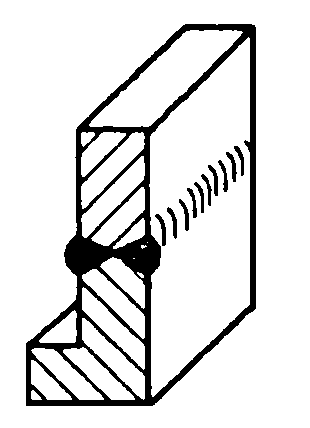

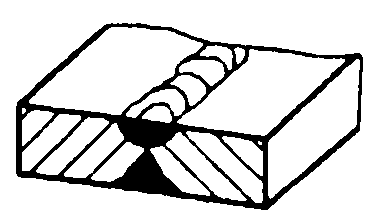

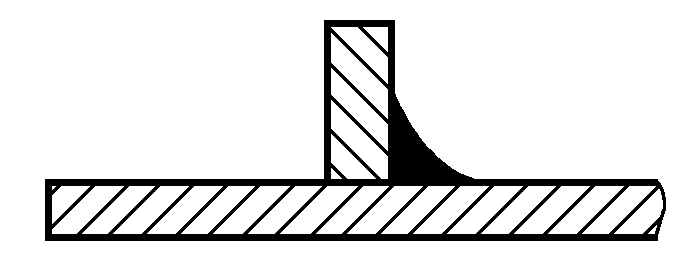

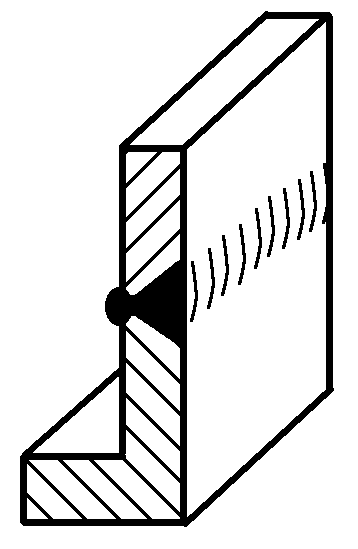

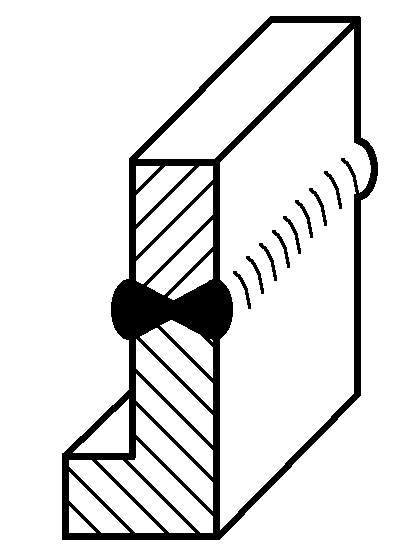

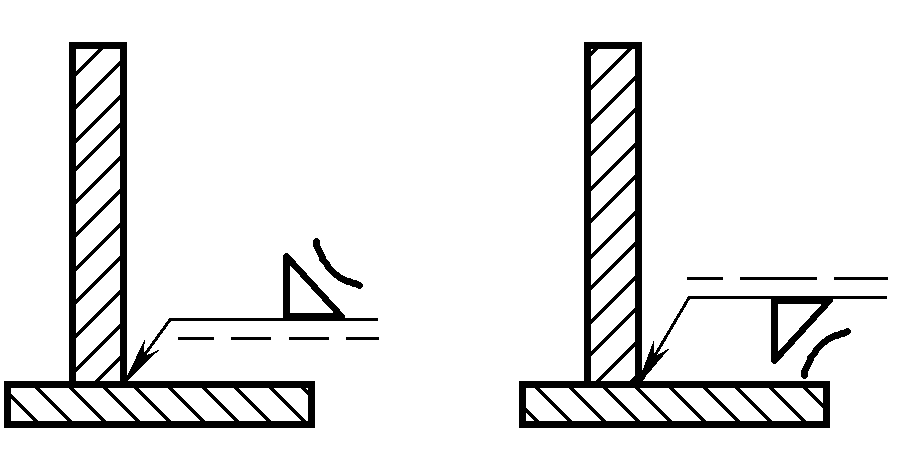

2.断面図または断面図

断面図や断面図では、図2-61aに示すように、溶接部の金属融着部を黒く網掛けするのが普通である。また、開先の形状などを表現する必要がある場合は、図2-61bに示すように、通常、融合帯部分を太い実線で輪郭を描き、必要に応じて溶接前の開先の形状を細い実線で描く。

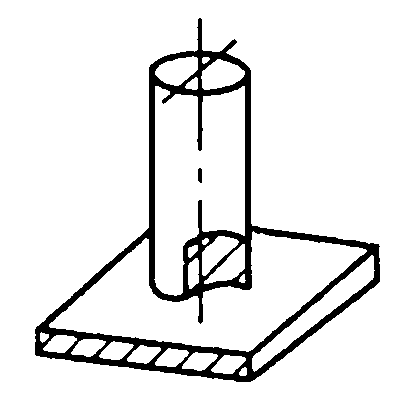

3.アイソメトリック図

アイソメトリック図面で溶接部を表現する方法は、図2-62に示すとおりである。

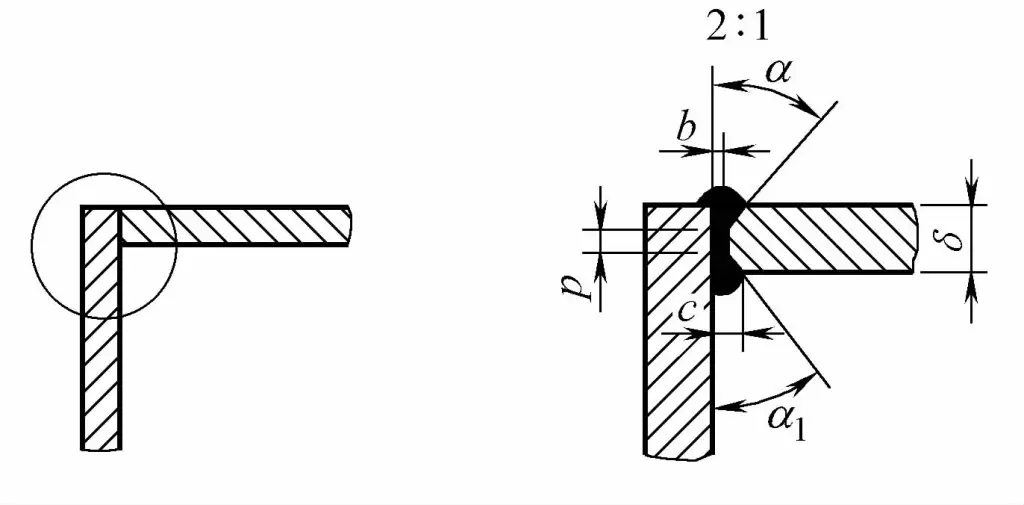

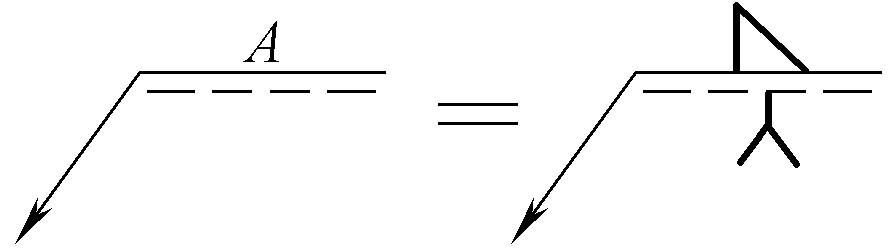

4.拡大図

必要な場合は、図2-63に示すように、溶接部分を拡大し、ラベルを付けることができます。

IV.溶接記号の寸法と表示

1.溶接記号の寸法規定

1) 水平寸法は基本記号の左側に表示される。

2) 垂直寸法は基本記号の右側に表示される。

3) ベベル角、グルーブ角、ルートギャップは、基本記号の上部または下部に表示される。

4) 同一溶接部の数量は最後に表示される。

5) 区別が難しい次元が多数ある場合、対応する次元記号を次元データの前に記すことができる。

6) 溶接位置を決定する寸法は、溶接記号に記すべきで はなく、図面に記すべきである。

7) 基本記号の右側に寸法記号がなく、他の指示もない場合 は、溶接がワークの全長にわたって連続していることを意 味する。

8) 基本記号の左側に寸法記号がなく、他の指示もない場合は、突合せ溶接部が完全に貫通していることを意味する。

9) プラグ溶接やスロット溶接のエッジが開先している場 合は、その底部の寸法をマークする。

2.溶接寸法記号のマーキング方法

溶接寸法記号のマーキング方法を図2-64に示す。

3.一般的な溶接寸法記号

一般的な溶接寸法記号を表2-19に示します。

表2-19 一般的な溶接継目の大きさの記号

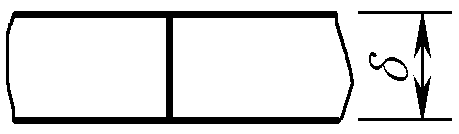

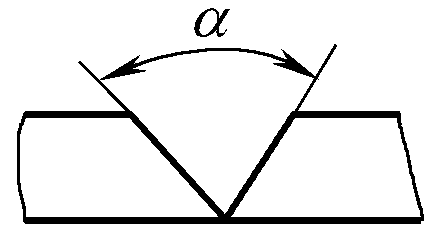

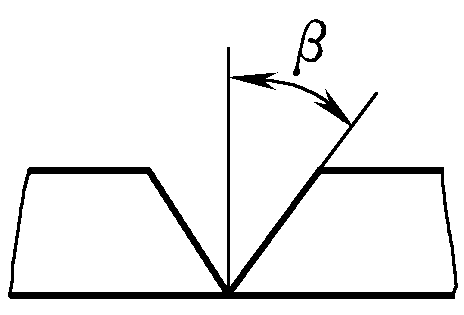

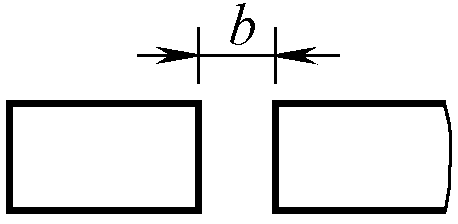

| シンボル | 名称 | ダイアグラム |

| δ | ワークの厚さ |  |

| α | ベベル角 |  |

| β | 開先面角度 |  |

| b | ルート・ギャップ |  |

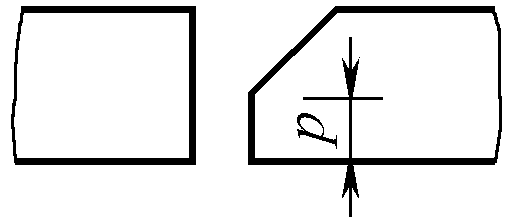

| P | ブラント・エッジ |  |

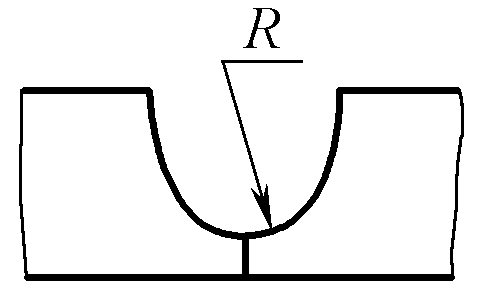

| R | ルート半径 |  |

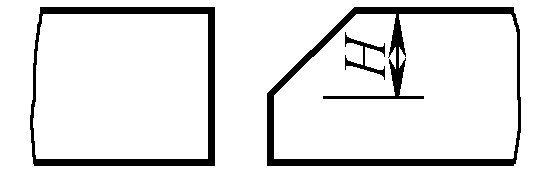

| H | ベベルの深さ |  |

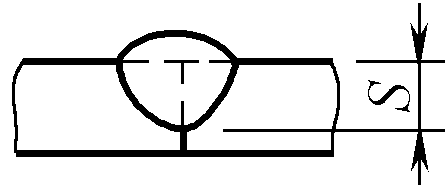

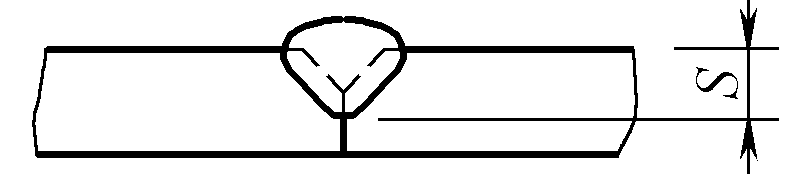

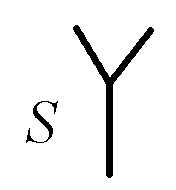

| S | 有効溶接厚さ |  |

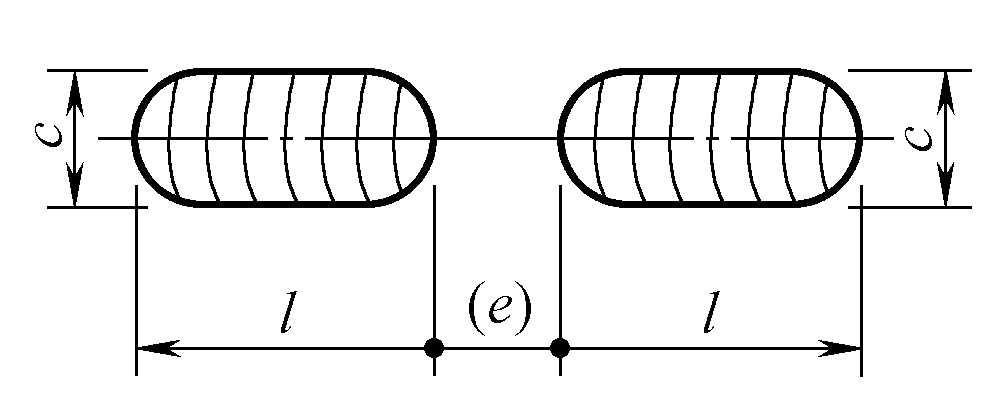

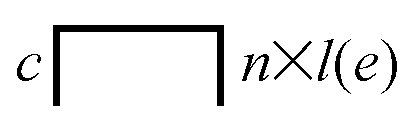

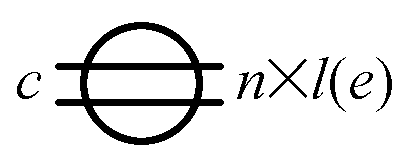

| c | 溶接幅 |  |

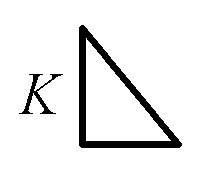

| K | ウェルド・トゥ・サイズ |  |

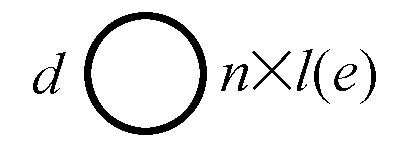

| d | スポット溶接ナゲット径 プラグ溶接穴径 |  |

| n | 溶接セグメント数 |  |

| l | 溶接長 |  |

| e | 溶接間隔 |  |

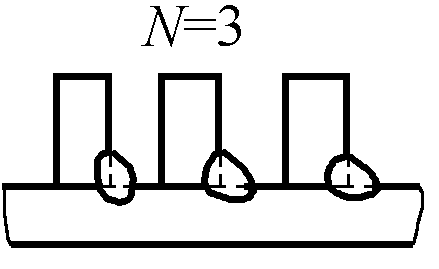

| N | 同一溶接数 |  |

| h | 過剰身長 |  |

4.溶接継目サイズ記号の注釈の補足説明

1) 周辺溶接。

溶接継ぎ目が被加工材を囲んでいる場合は、図2-65に示すように、円形の記号を使用することができます。

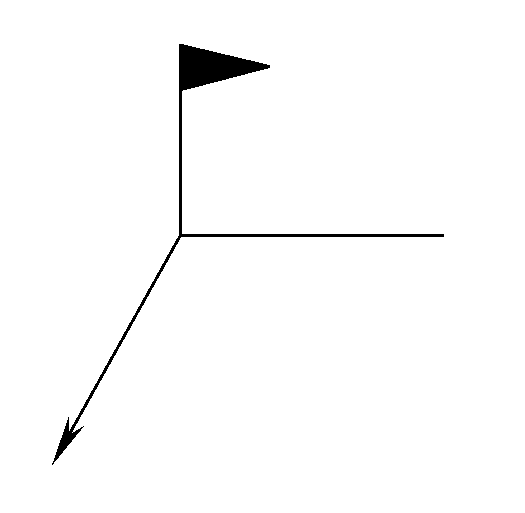

2) 現場溶接。

図2-66に示すように、小旗は現場または現場での溶接を表す。

5.溶接継目記号サイズ注釈の適用

溶接継目記号のサイズ注釈の適用を表2-20に示す。

| いや。 | 名称 | ダイアグラム | 寸法記号 | 注釈方法 |

| 1 | 突合せ溶接 |  | S:溶接の有効厚さ |  |

| 2 | 連続フィレット溶接 |  | K:溶接脚のサイズ |  |

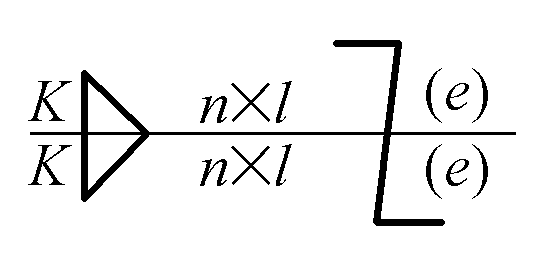

| 3 | 間欠フィレット溶接 |  | I: 溶接長さ e:スペーシング n:溶接セグメントの数 K:溶接脚のサイズ |  |

| 4 | 千鳥間欠隅肉溶接 |  | l:溶接の長さ e:スペーシング n:溶接セグメントの数 K:溶接脚のサイズ |  |

| 5 | プラグ溶接 または スロット溶接 |  | l:溶接の長さ e:スペーシング n:溶接セグメントの数 c:スロット幅 |  |

| e:スペーシング n:溶接セグメントの数 d:穴の直径 |  | ||

| 6 | スポット溶接 |  | n:溶接スポットの数 e:溶接スポット間距離 d:フュージョン・コアの直径 |  |

| 7 | シーム溶接 |  | l:溶接の長さ e:スペーシング n:溶接セグメントの数 c:溶接幅 |  |

V.溶接記号の簡略表記法

溶接記号の簡略表記法を表2-21に示す。

表2-21 溶接記号の簡略表記法

| いや。 | 注釈方法 | 説明 | ダイアグラム |

| 1 | 単一アノテーション | 溶接記号に千鳥対称溶接のサイズを注釈する場合、基準線に注釈するのは1回だけでよい。 |  |

| 2 | セグメント数注釈の省略 | 間欠溶接、対称間欠溶接、千鳥間欠溶接のセグメント数に厳密な要求がない場合は、溶接セグメント数の省略が許される。 |  |

| 3 | 集合的注釈 | 同じ図面内で、複数の溶接部が同じ開先サイ ズと溶接記号を持つ場合、一括注釈を使用する ことができる。 |  |

| 4 | 溶接量の注釈 | 同じ図面の中で、複数の溶接部が継手内の同じ位置にある場合、溶接記号の最後に同じ溶接量を注釈することで簡略化できる。しかし、他のタイプの溶接は、まだ個別に注釈を付ける必要がある。 |  |

| 5 | 簡易コード注釈 | 注釈の方法を簡略化するため、または注釈の位置が限られている場合は、簡略化した溶接記号を注釈することができる。しかし、これらの簡略化されたコードの意 味は、図面の下かタイトル・バーの近くに説明しなけれ ばならない。簡略化したコードを使用する場合、図面の下かタイトル・バーの近くに説明するコードと記号は、図面に注釈したコードの1.4倍の大きさにする必要がある。 |   |

| 6 | 基準線または溶接長注記の省略 | 誤解を招かない場合で、矢印線が溶接部を指し、矢印線 以外に溶接要件がない場合は、矢印線以外の基準線 (破線)を省略してもよい。溶接長さの始点と終点の位置が明確な場合(構成部品の寸法などから判断される)には、溶接記号中の溶接長さを省略してもよい。 |  |

注:

1.溶接部の位置決め寸法は、関連法規に従うこと。

2.同一図面上のすべての溶接部が同一の溶接方法を使用する場合は、溶接記号の末尾の溶接方法を示す記号を省略し、表示しなくてもよいが、技術基準書等に「すべての溶接部は・・・溶接を使用する」等と記載しなければならない。 溶接方法 が同じであれば、技術要件やその他の技術文書に「図面に示された溶接方法を除き、その他の溶接は・・・溶接を使用する」などと記載することもできる。

3.同一図面内の溶接部がすべて同じで、その位置が絵による方法で明確に示されている場合は、技術要件に記号で統一して示すか、文章で記述することができる。一部の溶接部が同じである場合は、同じ方法で表現することができるが、残りの溶接部は図面に明確に表示する必要がある。

VI.溶接および関連プロセス方法コード

1.溶接及び関連するプロセス方法コード(表 2-22 参照)

表 2-22 溶接および関連するプロセス方法コード(GB/T5185-2005 より抜粋)

| コード | 溶接方法 |

|---|---|

| 1 | アーク溶接 |

| 101 | 金属アーク溶接 |

| 11 | ガスレスアーク溶接 |

| 111 | 被覆アーク溶接 |

| 112 | 重力溶接 |

| 114 | 自己シールド型フラックス入りアーク溶接 |

| 12 | サブマージアーク溶接 |

| 121 | 単線サブマージアーク溶接 |

| 121 | エレクトロスラグ・サブマージアーク溶接 |

| 123 | マルチワイヤ・サブマージアーク溶接 |

| 124 | 金属粉末添加サブマージアーク溶接 |

| 125 | フラックス入りサブマージアーク溶接 |

| 13 | ガスシールドアーク溶接 |

| 131 | 金属不活性ガス溶接(MIG) |

| 135 | 金属活性ガス溶接(MAG) |

| 156 | 非不活性ガス・シールド・フラックス入りアーク溶接 |

| 137 | 不活性ガス・シールド・フラックス入りアーク溶接 |

| 14 | 消耗電極なしガスシールドアーク溶接 |

| 141 | タングステンイナートガス溶接(TIG) |

| 15 | プラズマアーク溶接 |

| 151 | プラズマアークMIG溶接 |

| 152 | プラズマアーク粉体表面処理 |

| 18 | その他のアーク溶接法 |

| 185 | 磁気アーク・バット溶接 |

| 2 | 抵抗溶接 |

| 21 | スポット溶接 |

| 211 | 片面スポット溶接 |

| 212 | 両面スポット溶接 |

| 22 | シーム溶接 |

| 221 | ラップシーム溶接 |

| 222 | フラットシーム溶接 |

| 225 | 薄膜バットシーム溶接 |

| 226 | バンドシーム溶接 |

| 23 | プロジェクション溶接 |

| 231 | 片面プロジェクション溶接 |

| 232 | 両面プロジェクション溶接 |

| 24 | フラッシュ溶接 |

| 241 | 予熱フラッシュ溶接 |

| 242 | 非予熱フラッシュ溶接 |

| 25 | 抵抗突合せ溶接 |

| 29 | その他の抵抗溶接法 |

| 291 | 高周波抵抗溶接 |

| 3 | ガス溶接 |

| 31 | 酸素燃料溶接 |

| 311 | オキシアセチレン溶接 |

| 312 | オキシプロパン溶接 |

| 313 | 酸素水素溶接 |

| 4 | 圧接 |

| 41 | 超音波溶接 |

| 42 | 摩擦圧接 |

| 44 | 高エネルギー率溶接 |

| 45 | 拡散溶接 |

| 47 | 空気圧溶接 |

| 48 | 冷間圧接 |

| 5 | 高エネルギー・ビーム溶接 |

| 51 | 電子ビーム溶接 |

| 511 | 真空電子ビーム溶接 |

| 512 | 非真空電子ビーム溶接 |

| 52 | レーザー溶接 |

| 521 | 固体レーザー溶接 |

| 522 | ガスレーザー溶接 |

| 7 | その他の溶接方法 |

| 71 | テルミット溶接 |

| 72 | エレクトロスラグ溶接 |

| 73 | ガスシールドアーク・スポット溶接 |

| 74 | 誘導溶接 |

| 741 | インダクション・バット溶接 |

| 742 | インダクション・シーム溶接 |

| 75 | 光放射溶接 |

| 753 | 赤外線溶接 |

| 77 | 衝撃抵抗溶接 |

| 78 | スタッド溶接 |

| 782 | 抵抗スタッド溶接 |

| 783 | セラミック・フェルールまたはシールド・ガスによるアーク・スタッド溶接 |

| 784 | 短絡アーク・スタッド溶接 |

| 785 | コンデンサ放電スタッド溶接 |

| 786 | イグニッション・チップによるコンデンサ放電スタッド溶接 |

| 787 | 可溶性カラーによるアークスタッド溶接 |

| 788 | 摩擦スタッド溶接 |

| 8 | 切断とガス切断 |

| 81 | フレーム・カッティング |

| 82 | アーク切断 |

| 821 | エアーアーク切断 |

| 822 | オキシアーク切断 |

| 83 | プラズマアーク切断 |

| 84 | レーザー切断 |

| 86 | フレイム・ガウジング |

| 87 | カーボンアーク |

| 871 | エア・カーボン・アーク |

| 872 | オキシカーボンアークガウジング |

| 88 | プラズマ・グージング |

| 9 | ろう付け、はんだ付け、ろう付け |

| 91 | 硬ろう付け |

| 911 | 赤外線ハードブレージング |

| 912 | 硬ロウ付け |

| 913 | 炉の硬ろう付け |

| 914 | ディップハードブレージング |

| 915 | 塩浴ロウ付け |

| 916 | 誘導硬ろう付け |

| 918 | 抵抗硬ろう付け |

| 919 | 拡散硬ろう付け |

| 924 | 真空硬ろう付け |

| 93 | その他の硬ろう付け方法 |

| 94 | ソフトソルダリング |

| 941 | 赤外線ソフトはんだ付け |

| 942 | ソフトはんだ |

| 943 | 炉内ソフトソルダリング |

| 944 | ディップ・ソフトはんだ |

| 945 | 塩浴ソフトはんだ付け |

| 946 | 誘導ソフトはんだ付け |

| 947 | 超音波ソフトはんだ付け |

| 948 | 抵抗ソフトはんだ付け |

| 949 | 拡散ソフトはんだ付け |

| 951 | ウェーブはんだ付け |

| 952 | はんだごて |

| 954 | 真空ソフトはんだ付け |

| 956 | ドラッグソルダリング |

| 96 | その他のソフトはんだ付け方法 |

| 97 | ろう付け |

| 971 | ガスろう付け |

| 972 | アークろう付け |

注:以下の溶接方法は旧標準(GB/T5185-1985)から新標準(GB/T5185-2005)で削除された、これらの溶接方法はまだ特別な機会に使用されるかもしれない、または過去の様々な文書に表示されます。

- 113 裸線アーク溶接

- 322 エアー・プロパン溶接

- 115被覆アーク溶接

- 43 鍛造溶接

- 118 嘘つき溶接

- 752 アーク・ビーム溶接

- 149 原子状水素溶接

- 781 電気アーク・スタッド溶接

- 181 カーボンアーク溶接

- 917 超音波ブレージング

- 32 空気ガス溶接

- 923 摩擦ろう付け

- 321 空気アセチレン溶接

- 952 はんだ付け

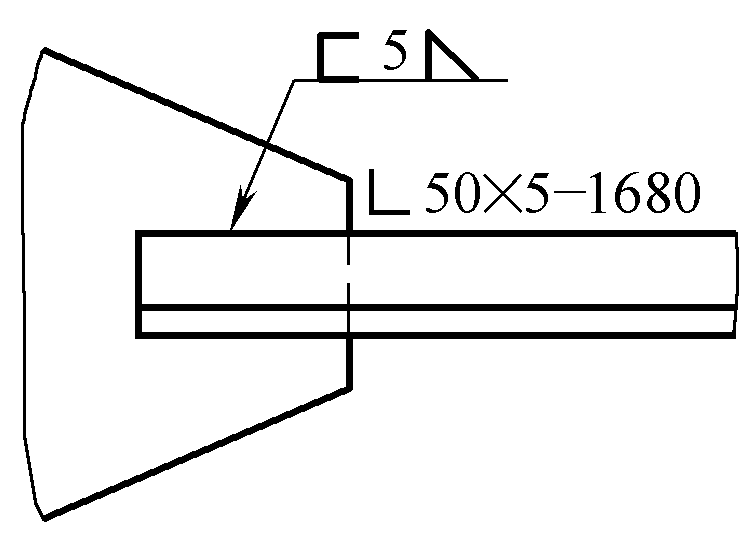

溶接方法コードの表記例(表2-23参照)

表2-23 溶接方法コードの表記例

| 注釈の例 | 意味 |

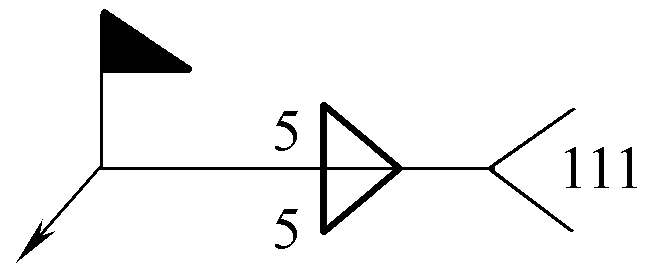

| 脚のサイズ5mmの対称隅肉溶接は、シールド・メタル・アーク溶接を使用して建設現場で溶接される。 |

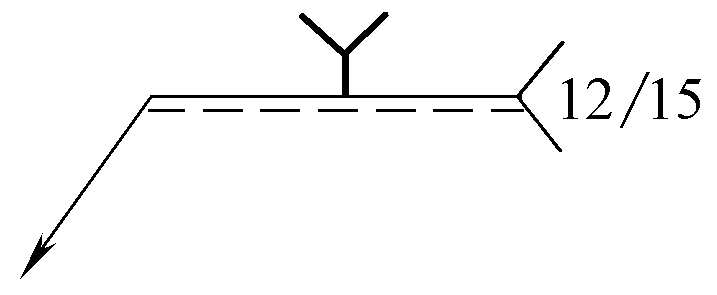

| 鈍角V開先溶接では、まずプラズマ・アーク 溶接でルート溶接を行い、次にサブマージアーク 溶接で表面を覆う。 |