의 순서는 굽힘 작업 는 공작물 모양의 복잡성, 필요한 정밀도, 생산 배치의 크기 및 재료의 기계적 특성에 따라 결정해야 합니다.

벤딩 공정을 잘 계획하면 작업 횟수를 줄이고 공구 설계를 간소화하며 공작물의 품질과 생산량을 향상시킬 수 있습니다. 반대로 계획이 잘못되면 품질이 떨어지고 불량률이 높아질 수 있습니다.

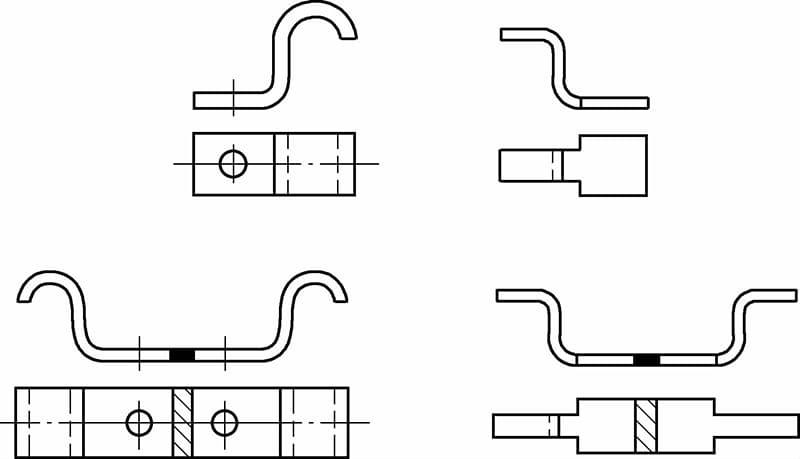

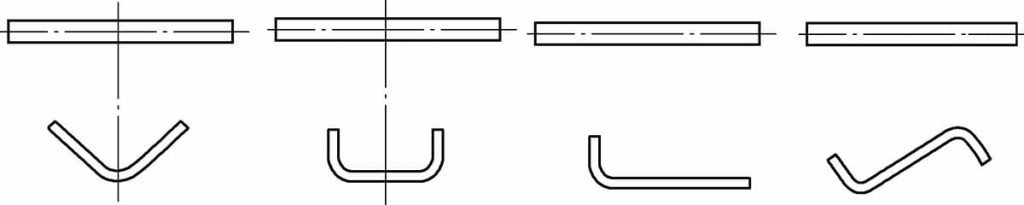

1) 그림 3-11과 같이 V, U 또는 Z형 부품과 같은 단순한 모양의 벤딩 부품의 경우 원스트라이크 성형을 사용할 수 있습니다.

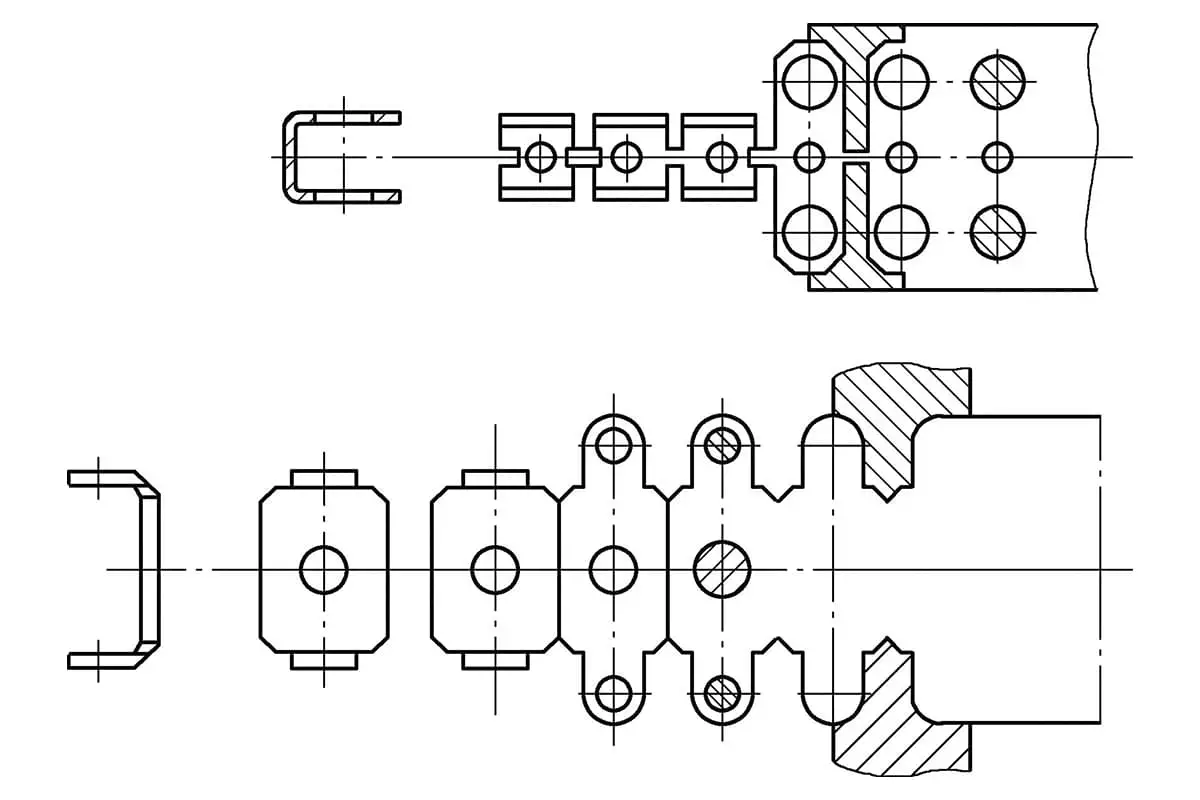

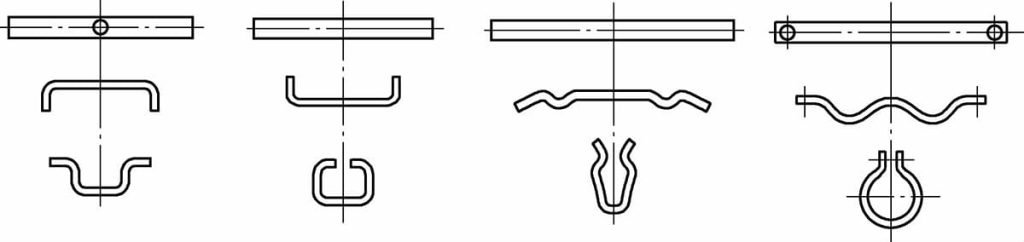

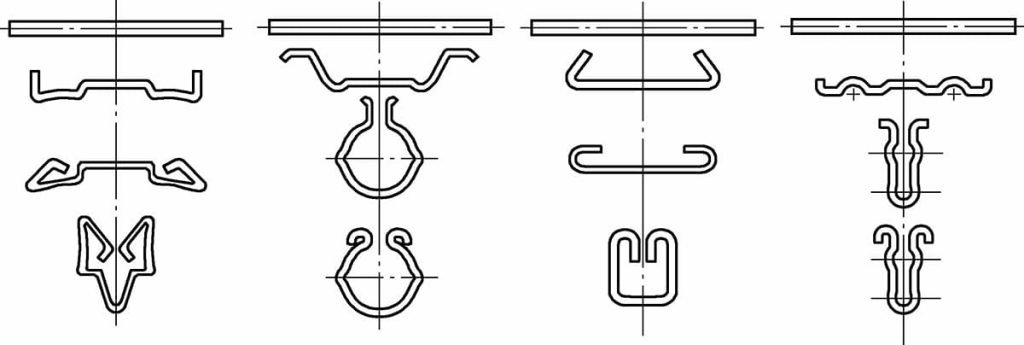

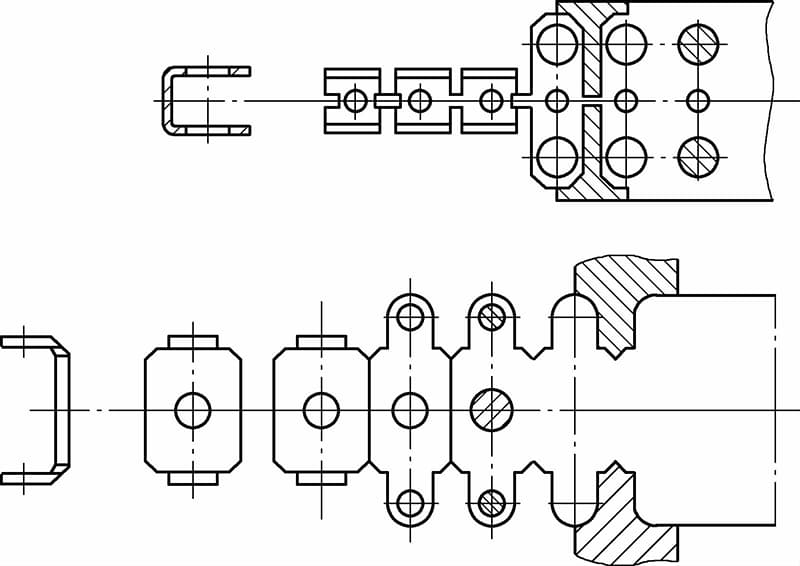

2) 더 복잡한 굽힘 부품 일반적으로 그림 3-12 및 3-13에서 볼 수 있듯이 두 번 이상의 굽힘 작업이 필요합니다. 그러나 작은 크기, 얇은 소재, 복잡한 모양의 탄성 접촉 부품의 경우 프로그레시브 컴파운드 벤딩 성형 가 더 유리한 경우가 많습니다.

여러 번 구부리는 작업을 반복하면 위치가 부정확해지고 조작이 불편해지며 반복적으로 구부리면 소재의 탄성이 손실될 수 있습니다.

3) 그림 3-14와 같이 펀칭, 절곡, 절단 등 여러 작업을 통합한 연속 공정을 통해 소형의 대형 벤딩 부품을 대량 생산할 경우 생산성을 향상시킬 수 있습니다.

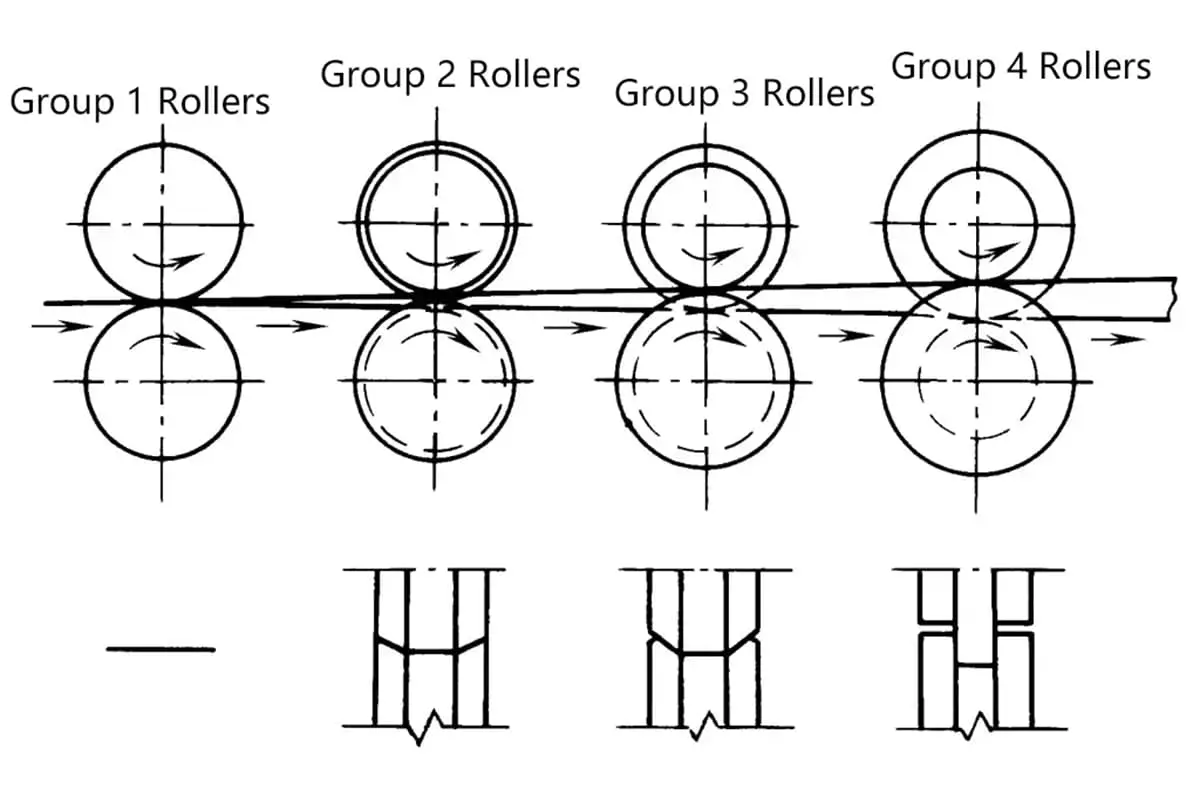

4) 구부러진 부품의 기하학적 모양이 일방적인 경우 단일 블랭크를 구부리면 쉽게 정렬이 잘못될 수 있습니다. 따라서 그림 3-15와 같이 쌍으로 구부려서 모양을 만든 다음 구부린 후 조각을 분리하는 것이 좋습니다.