용접 심은 용접 후 용접된 부품에 형성되는 접합부를 말합니다. 용접 심을 구성하는 금속, 즉 용접 금속은 그 모양과 품질로 인해 용접된 부품 및 구조물의 성능에 직접적인 영향을 미칩니다. 따라서 용접 작업자는 엔지니어링 도면에서 용접 심의 유형과 이를 나타내는 기호를 이해해야 합니다.

I. 용접 이음새 형태, 모양 및 크기

1. 용접 이음새 형태

(1) 조인트 형태에 따라 맞대기 용접, 필렛 용접, 플러그 용접, 홈 용접 및 가장자리 용접의 다섯 가지 유형으로 나눌 수 있습니다.

1) 맞대기 용접.

공작물의 베벨 표면 사이 또는 한 부품의 베벨 표면과 다른 부품의 표면 사이에 용접된 용접 이음새입니다.

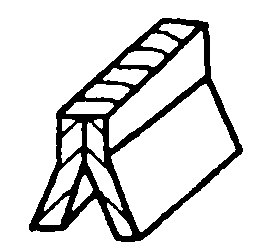

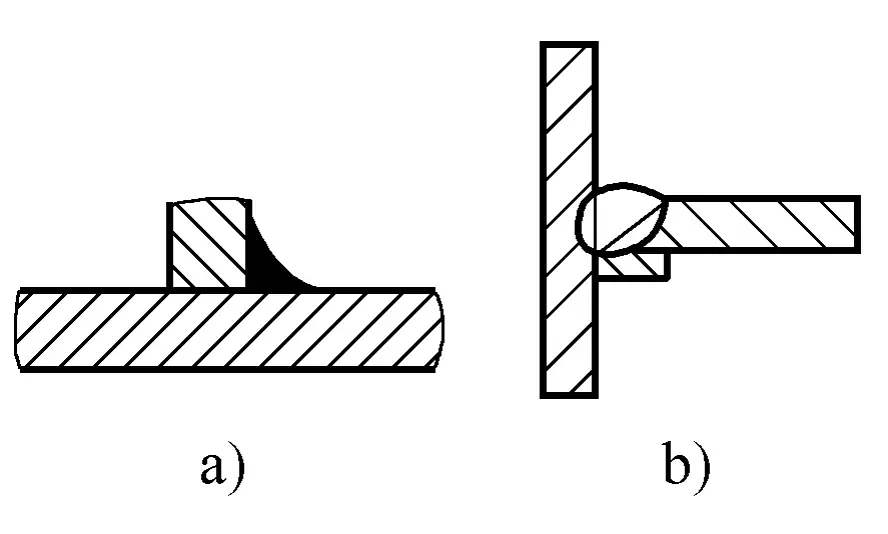

2) 필렛 용접.

직교 또는 거의 직교에 가까운 두 부품의 교차선을 따라 용접된 용접 이음새입니다.

3) 터미널 용접 이음새.

터미널 조인트에 의해 형성된 용접 이음새입니다.

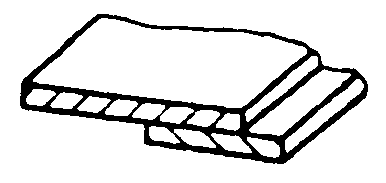

4) 용접 이음새를 연결합니다.

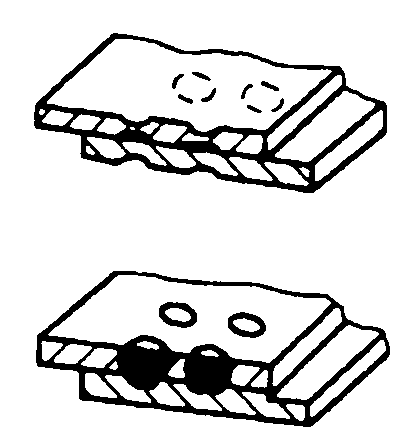

두 개의 부품이 겹쳐져 있고 그 중 하나는 둥근 구멍이 있으며 둥근 구멍에 두 개의 플레이트를 용접하여 형성된 용접 이음새는 구멍 내부의 필렛 용접 만 플러그 용접으로 간주되지 않습니다.

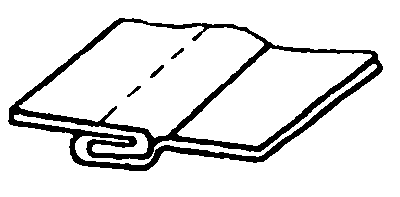

5) 슬롯 용접 솔기.

두 개의 플레이트가 겹쳐져 있고 그중 하나는 긴 구멍이 있으며 긴 구멍에 두 플레이트를 용접하여 형성된 용접 이음새는 필렛 용접만 슬롯 용접으로 간주되지 않습니다.

(2) 용접 이음새의 다른 공간 위치에 따라

플랫 용접 심, 수직 용접 심, 수평 용접 심, 오버헤드 용접 심 네 가지 형태로 나눌 수 있습니다.

(3) 용접 이음새의 다른 연속성에 따라

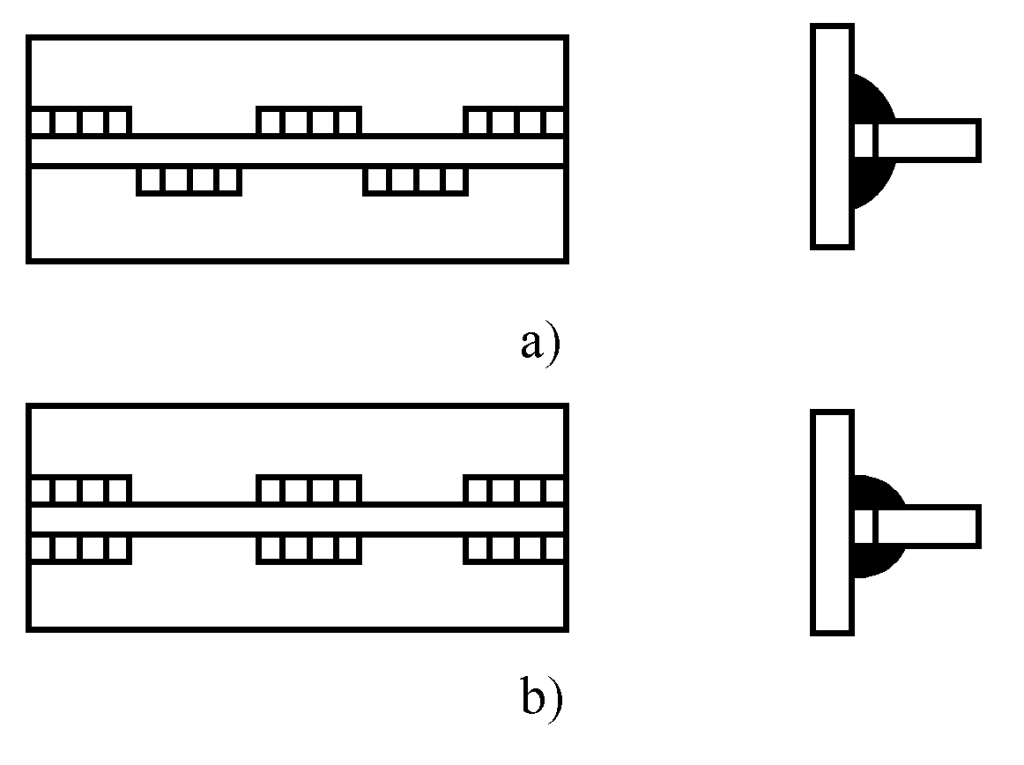

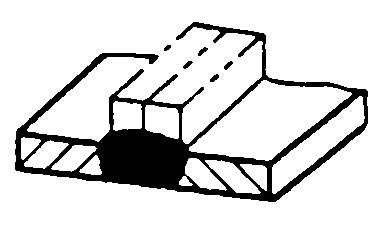

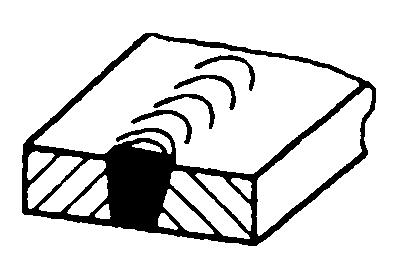

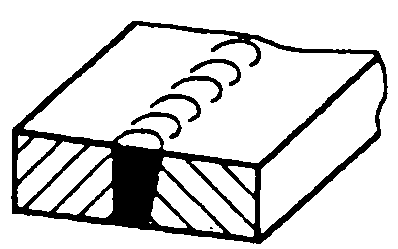

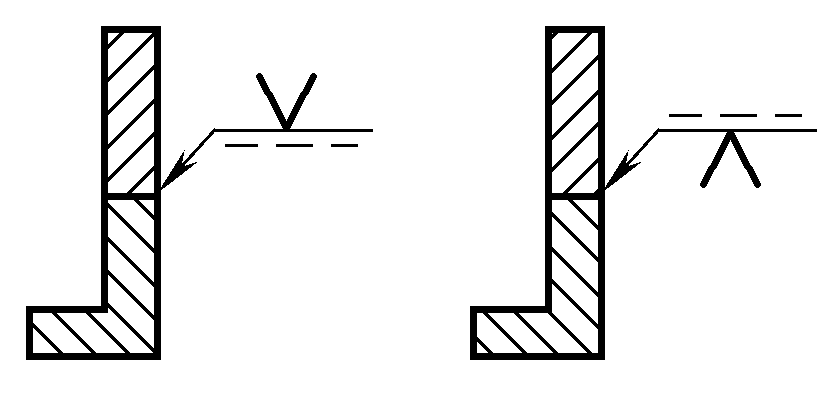

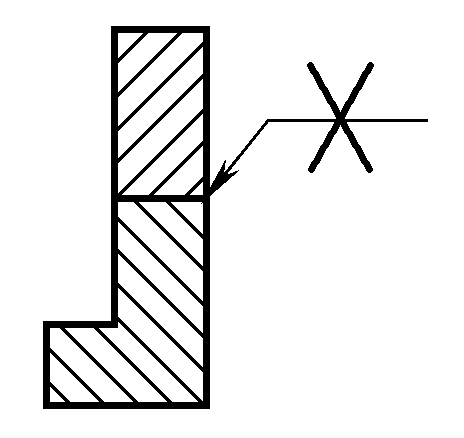

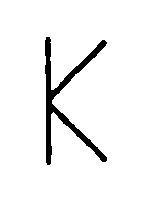

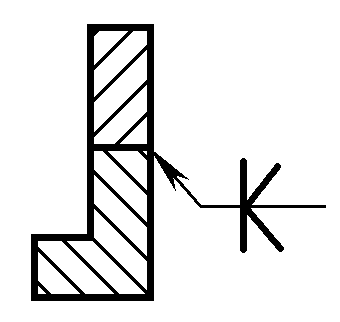

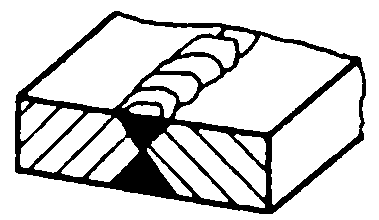

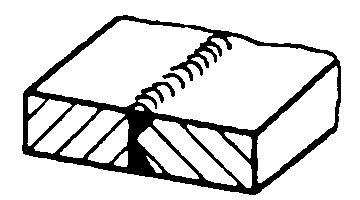

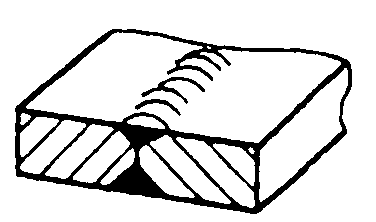

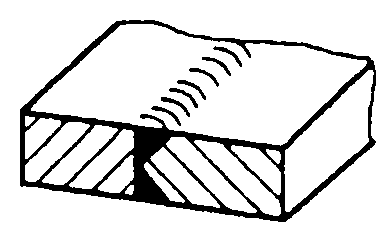

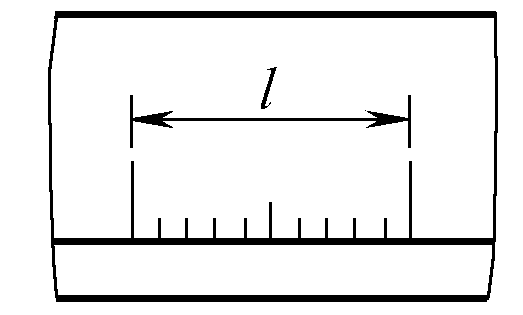

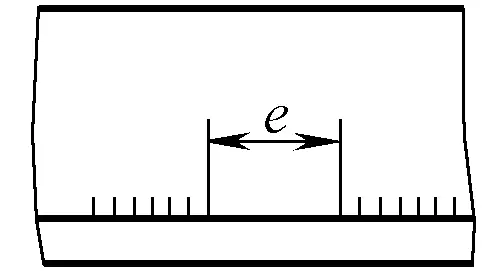

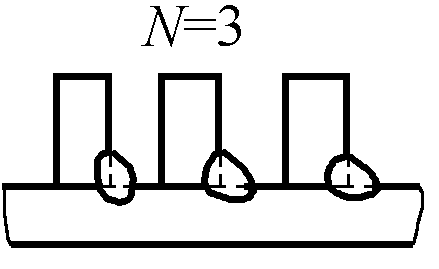

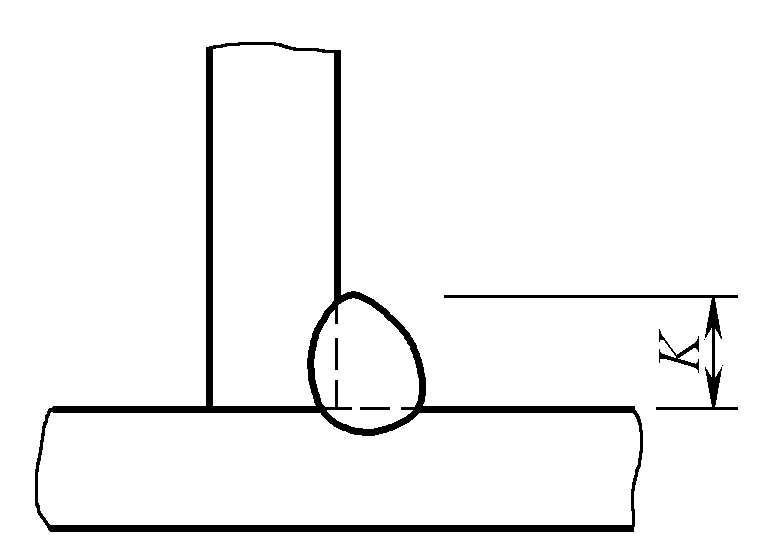

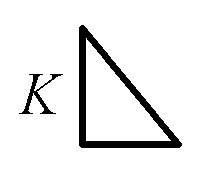

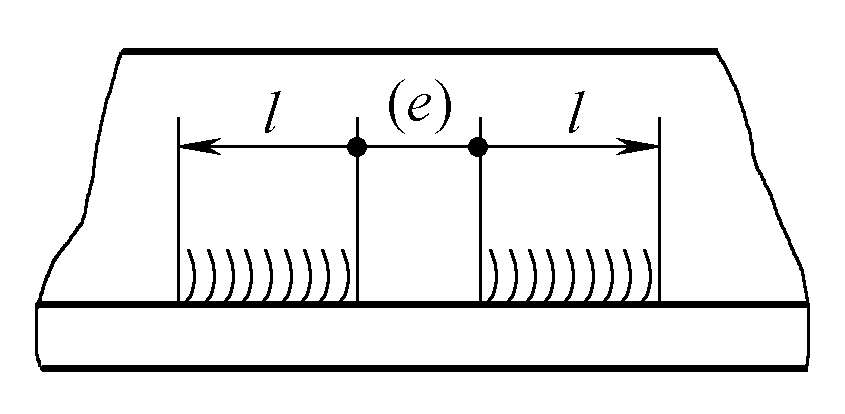

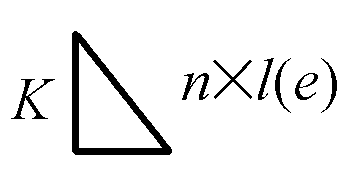

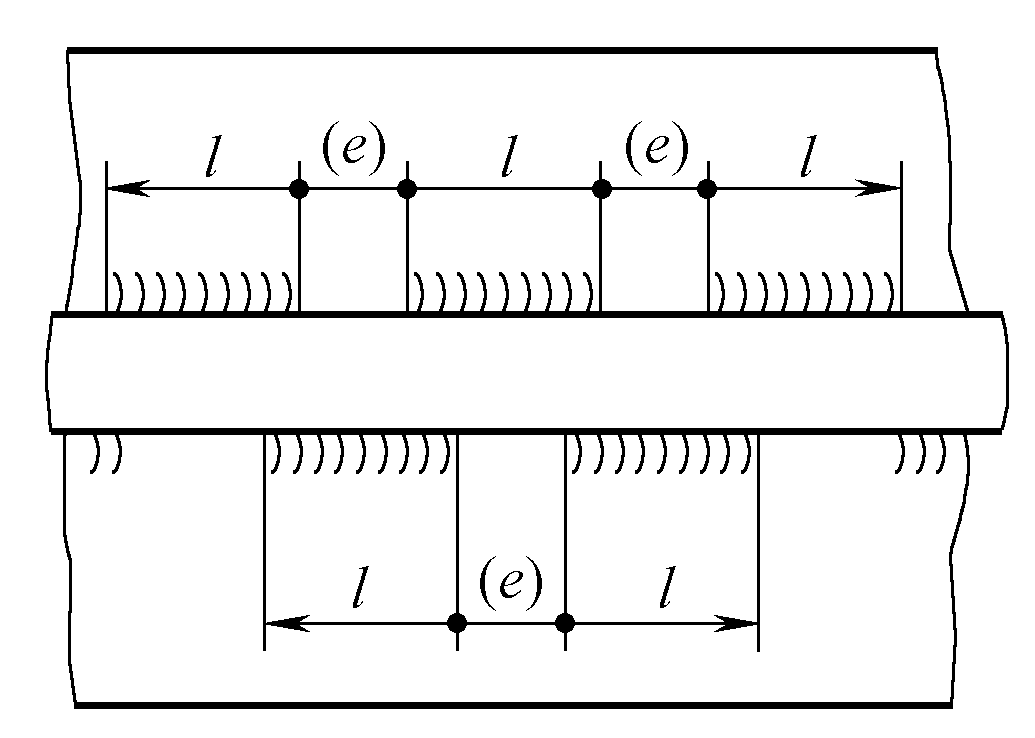

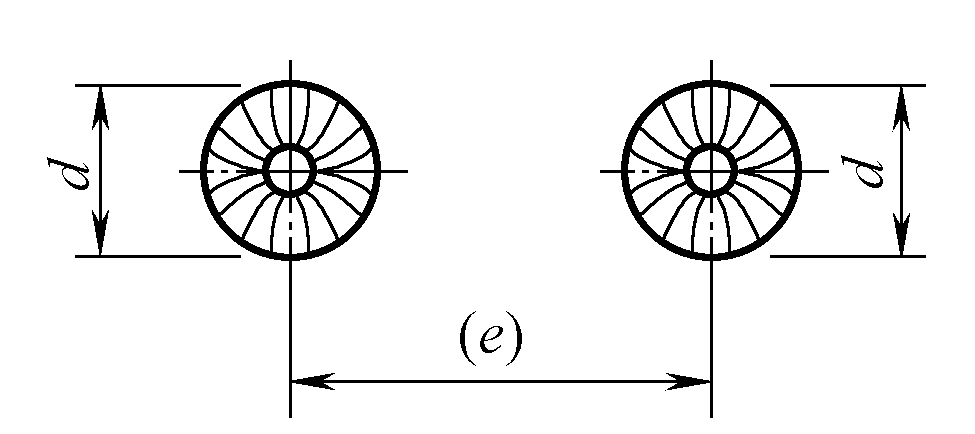

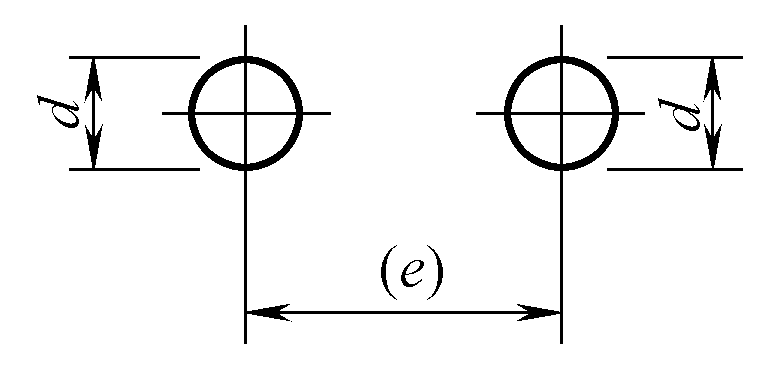

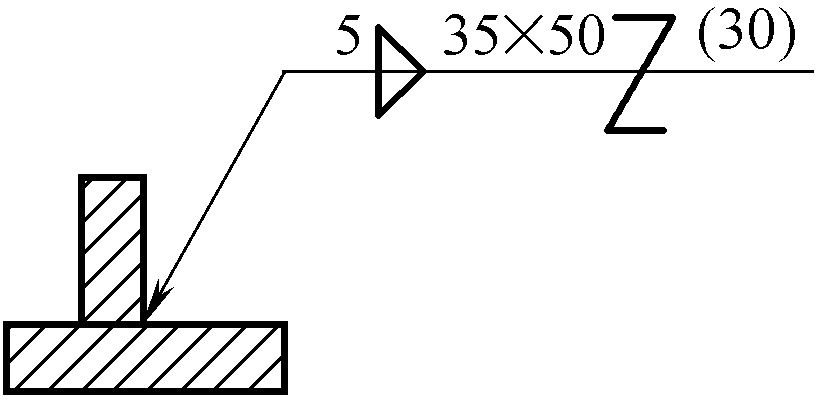

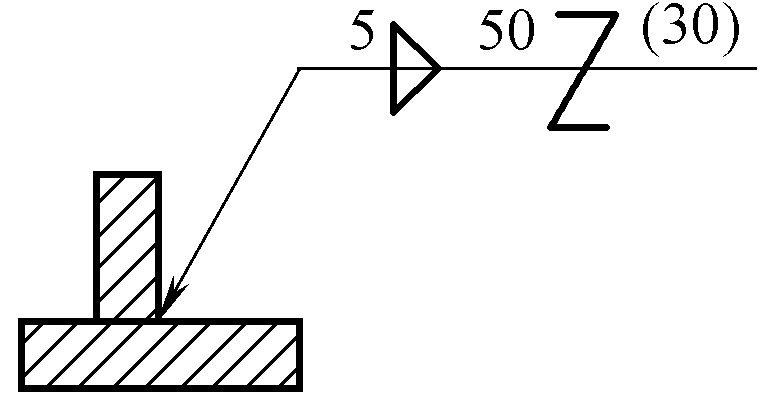

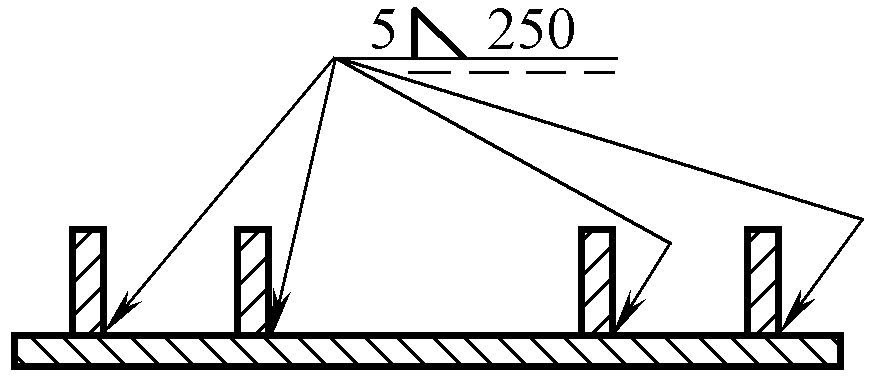

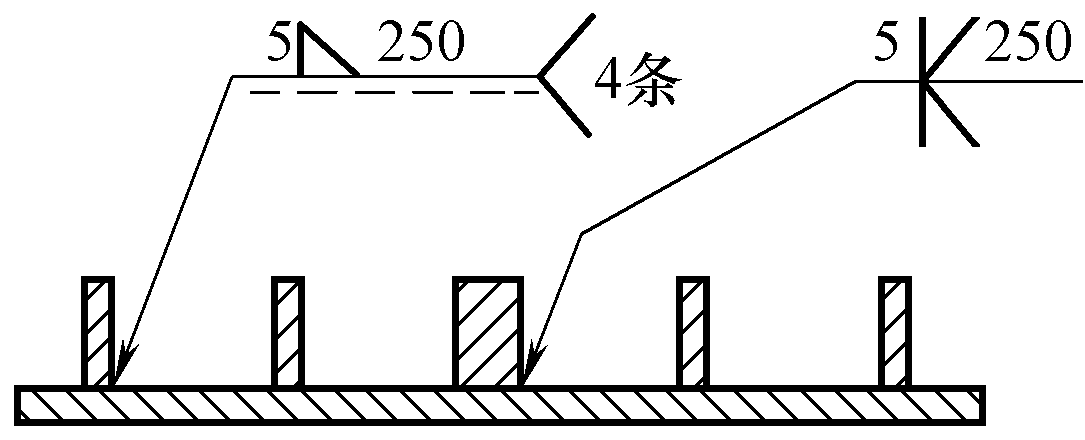

연속 용접과 간헐적 용접으로 나뉩니다. 간헐적 용접은 그림 2-50과 같이 지그재그형과 병렬형으로 다시 나뉩니다. 용접 토우 K의 크기를 지정하는 것 외에도 간헐적 용접의 각 세그먼트의 길이 L과 간격 e도 표시해야 하며, 기호 "Z"는 엇갈린 용접을 나타냅니다.

a) 엇갈림

b) 병렬

(4) 용접의 다른 기능에 따라

하중을 견디는 내력 용접, 직접 하중을 견디지 않고 연결 역할만 하는 연결 용접, 유체 누출을 방지하기 위해 주로 사용되는 밀봉 용접, 짧은 길이로 공작물에 접합부의 위치를 조립하고 고정하기 위해 정식 용접 전에 용접하는 위치 용접으로 나뉩니다.

(5) 용접의 모양과 조인트에서의 위치에 따라

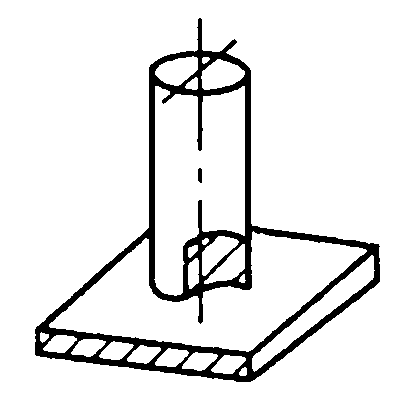

맞대기 접합부를 형성하는 맞대기 용접, 공작물의 가장자리 롤링에 적용되는 가장자리 용접, 겹쳐진 두 판 중 하나에 개설된 둥근 구멍에 용접하여 형성되는 플러그 용접, 구형 또는 원통형 공작물의 원주를 따라 분포하며 끝이 서로 결합된 원주 용접, 표면이 모재 표면과 평평하도록 연마되는 플러시 용접 등으로 나뉩니다.

2. 용접의 모양과 크기

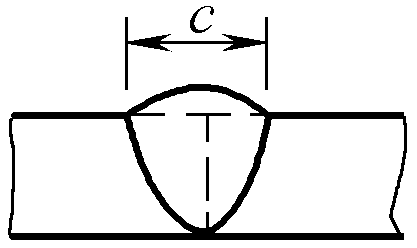

(1) 용접 폭

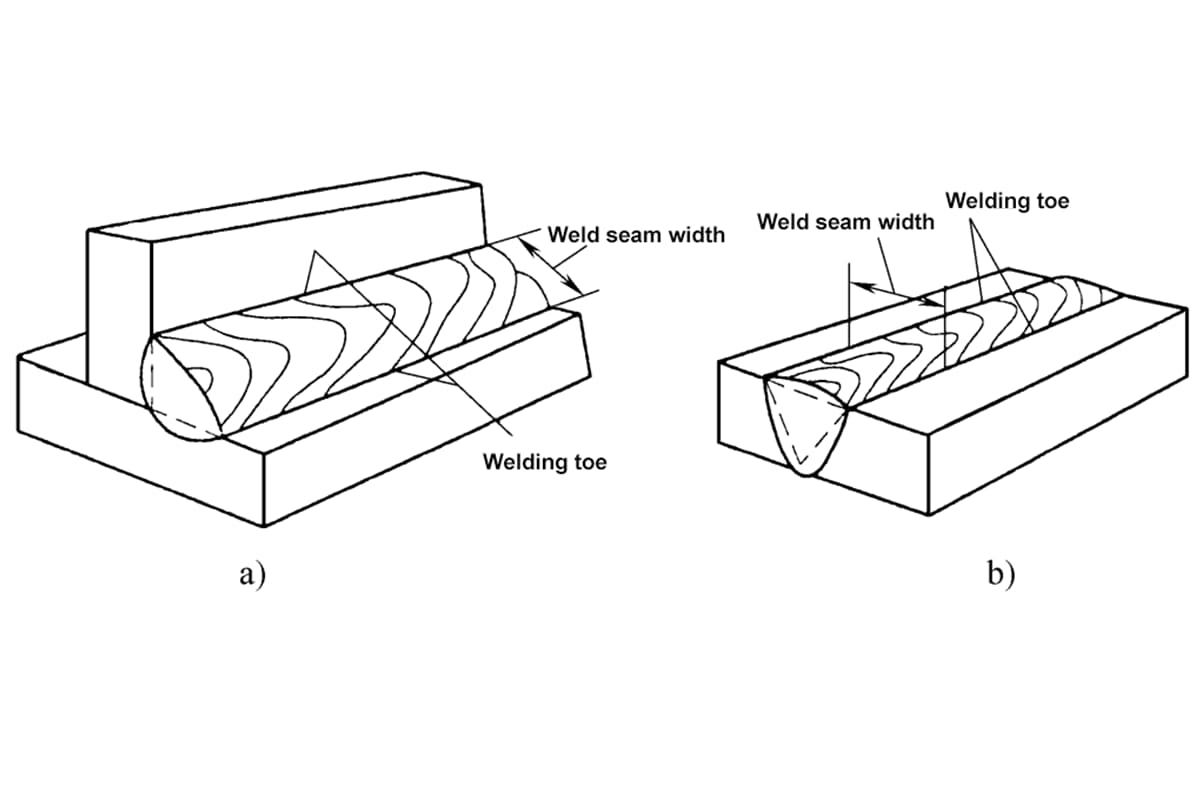

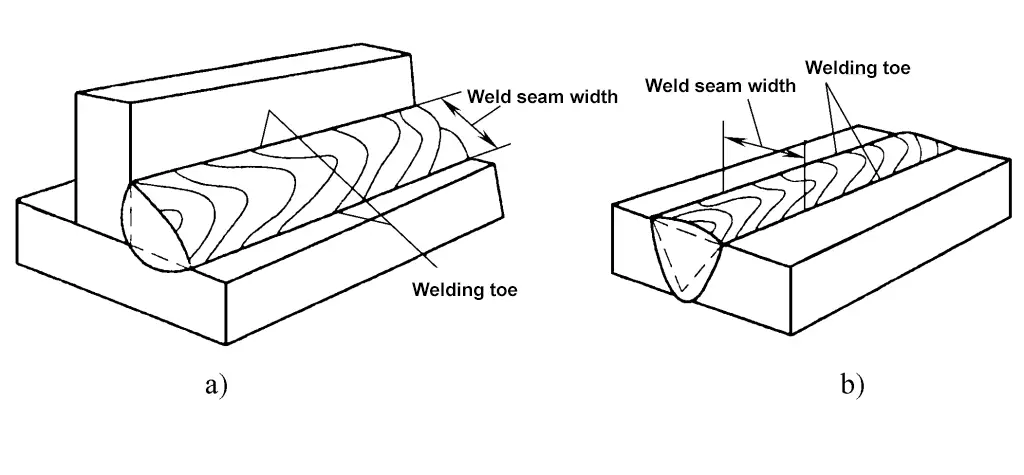

용접 표면과 모재 사이의 접합부를 용접 토라고 합니다. 그림 2-51과 같이 단일 패스 용접의 단면에서 두 용접 토 사이의 거리를 용접 폭이라고 합니다.

a) T-관절

b) 엉덩이 관절

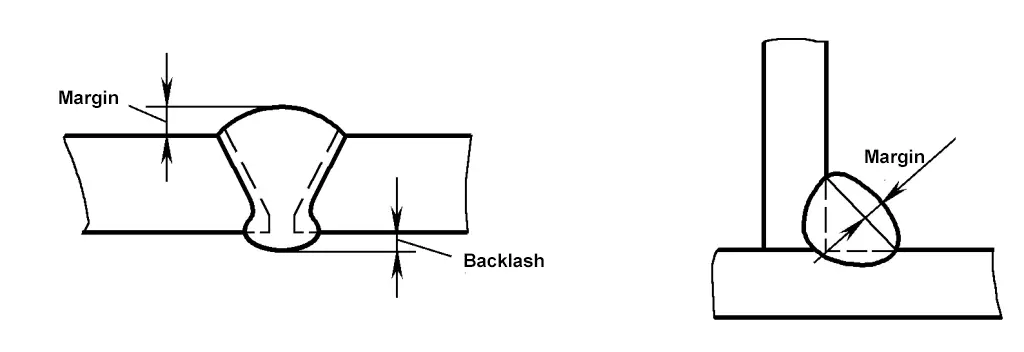

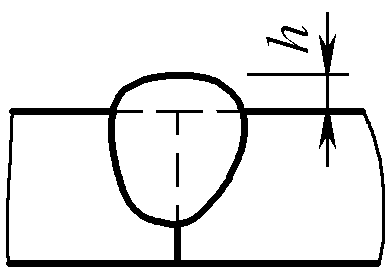

(2) 초과 높이

맞대기 용접에서 그림 2-52와 같이 표면 용접 토우를 연결하는 선 위의 용접 금속 높이를 초과 높이라고 합니다. 초과 높이는 용접 단면을 증가시키고 강도를 향상시키며 X-선 필름의 감도를 높일 수 있지만 용접 토우에 응력이 집중되기 쉽습니다. 따라서 초과 높이는 기본 재료보다 낮아서는 안되지만 너무 높아서도 안됩니다. 국가 표준은 차폐 금속 아크 용접의 초과 높이를 0 ~ 3mm로 지정하고 있습니다. 서브머지드 아크 용접초과 높이는 0~4mm입니다.

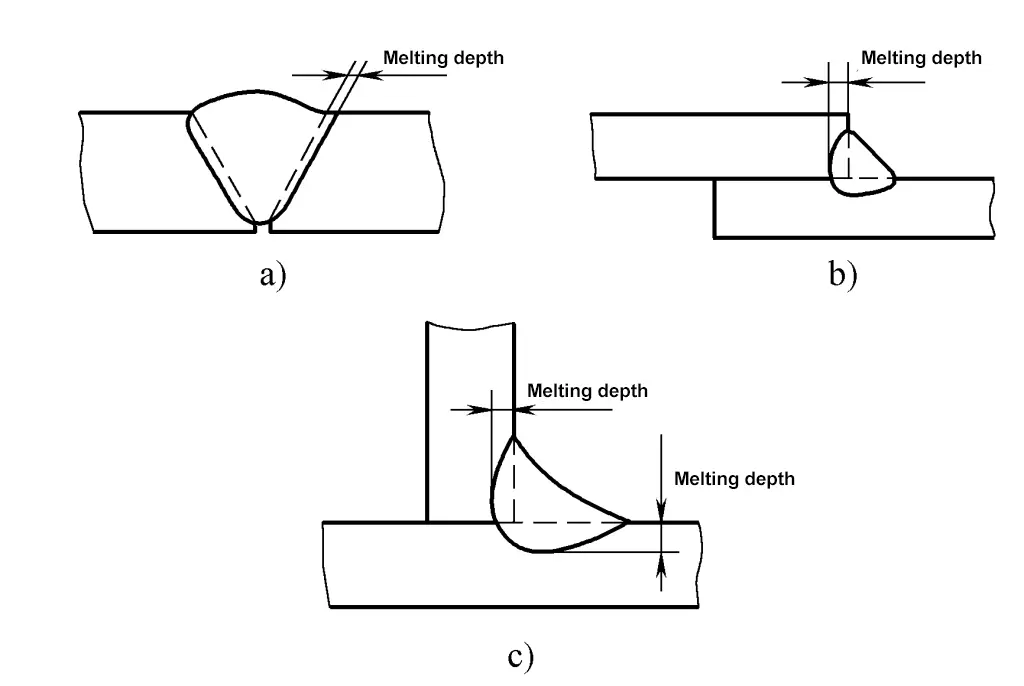

(3) 침투 깊이

그림 2-53과 같이 용접 조인트의 단면에서 모재의 용융 깊이를 침투 깊이라고 합니다. 필러 금속 재료(용접봉 또는 와이어)가 고정되어 있으면 용접의 화학 성분에 따라 침투 깊이의 크기가 결정됩니다.

a) 엉덩이 관절 융합 깊이

b) 무릎 관절 융합 깊이

c) T-조인트 융합 깊이

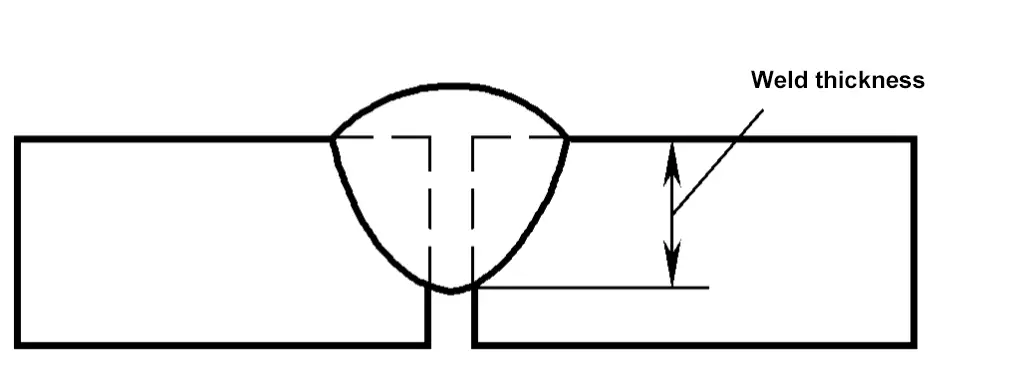

(4) 용접 두께

그림 2-54에 표시된 것처럼 용접 단면에서는 용접 전면에서 용접 후면까지의 거리를 용접 두께라고 합니다.

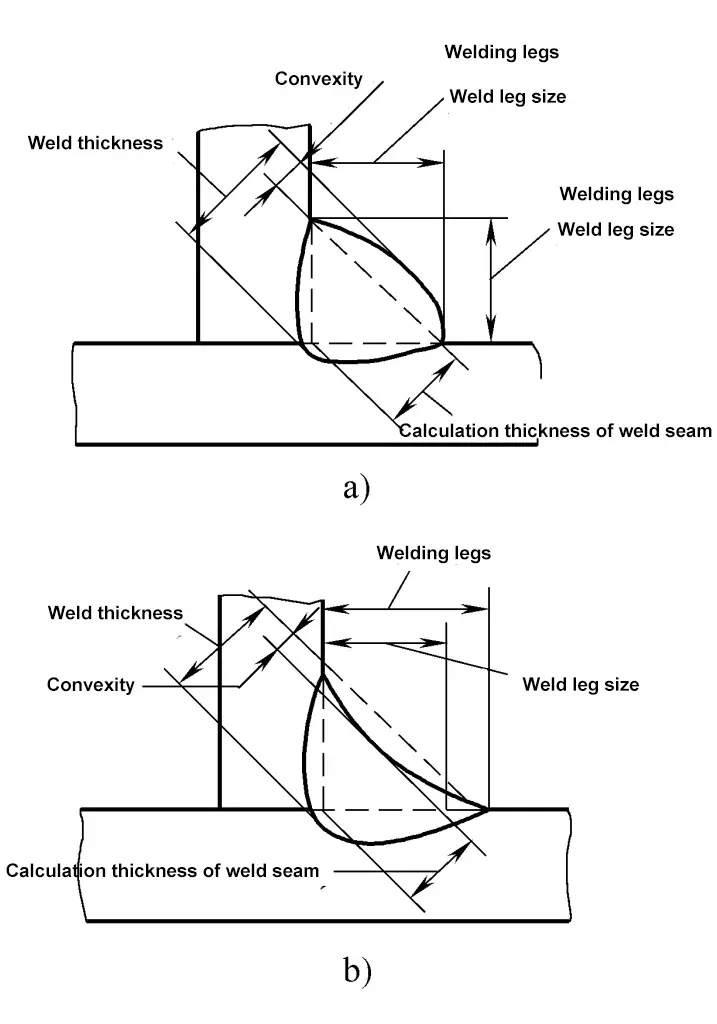

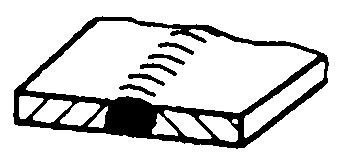

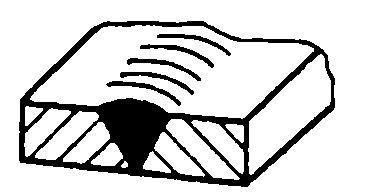

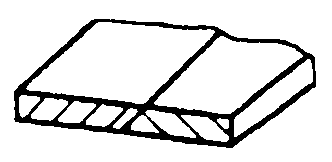

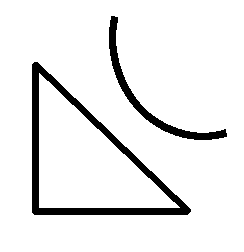

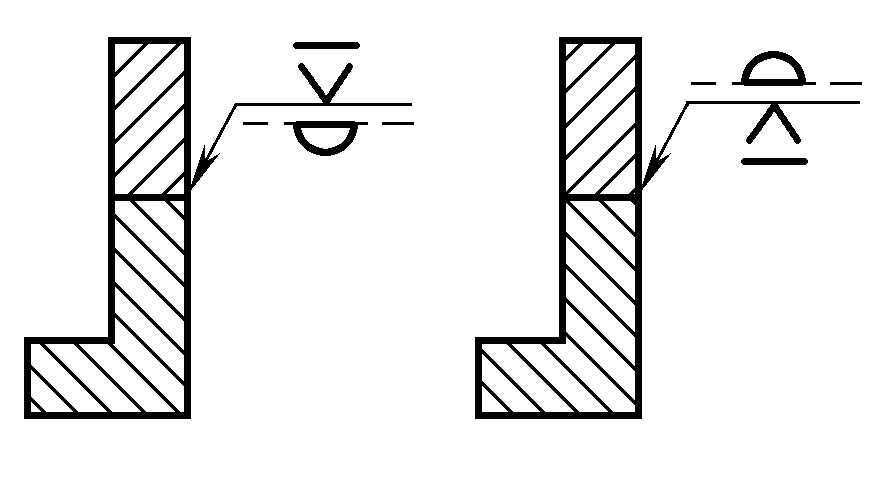

(5) 필렛 용접의 모양과 크기

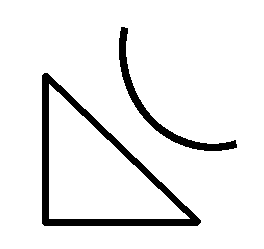

필렛 용접의 외부 모양에 따라 필렛 용접은 두 가지 유형으로 나눌 수 있습니다. 그림 2-55와 같이 표면이 융기된 필렛 용접을 볼록 필렛 용접이라고 하고, 오목한 표면을 가진 필렛 용접을 오목 필렛 용접이라고 합니다. 특정 조건에서 오목한 필렛 용접은 볼록한 필렛 용접보다 응력 집중이 훨씬 적습니다.

a) 볼록한 필렛 용접

b) 오목한 필렛 용접

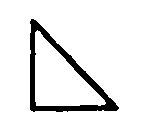

1) 용접 계산 두께.

필렛 용접의 단면 내에서 가장 큰 직각 이등변 삼각형을 그리면 직각 꼭지점에서 빗변까지의 수직 길이가 용접 계산 두께가 됩니다. 필렛 용접의 단면이 표준 이등변 직각 삼각형인 경우 용접 계산 두께는 용접 두께와 같고, 볼록 또는 오목 필렛 용접의 경우 용접 계산 두께는 용접 두께보다 작습니다.

2) 용접 볼록성.

그림 2-55와 같이 볼록한 필렛 용접의 단면에서는 용접 토우 라인과 용접 표면 사이의 최대 거리를 나타냅니다.

3) 오목한 부분을 용접합니다.

오목한 필렛 용접의 단면에서는 그림 2-55b와 같이 용접 토우 라인과 용접 표면 사이의 최대 거리를 나타냅니다.

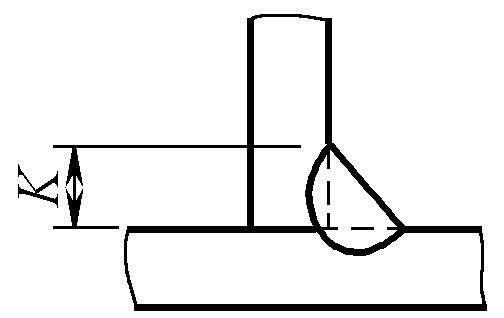

4) 다리를 용접합니다.

필렛 용접의 단면에서 한 공작물의 용접 토우에서 다른 공작물의 표면까지의 최소 거리, 용접 다리 크기는 단면에 그려진 가장 큰 이등변 직삼각형에서 직각 변의 길이이며, 볼록 필렛 용접의 경우 용접 다리 크기는 용접 다리와 같고 오목 필렛 용접의 경우 용접 다리 크기는 용접 다리보다 작습니다.

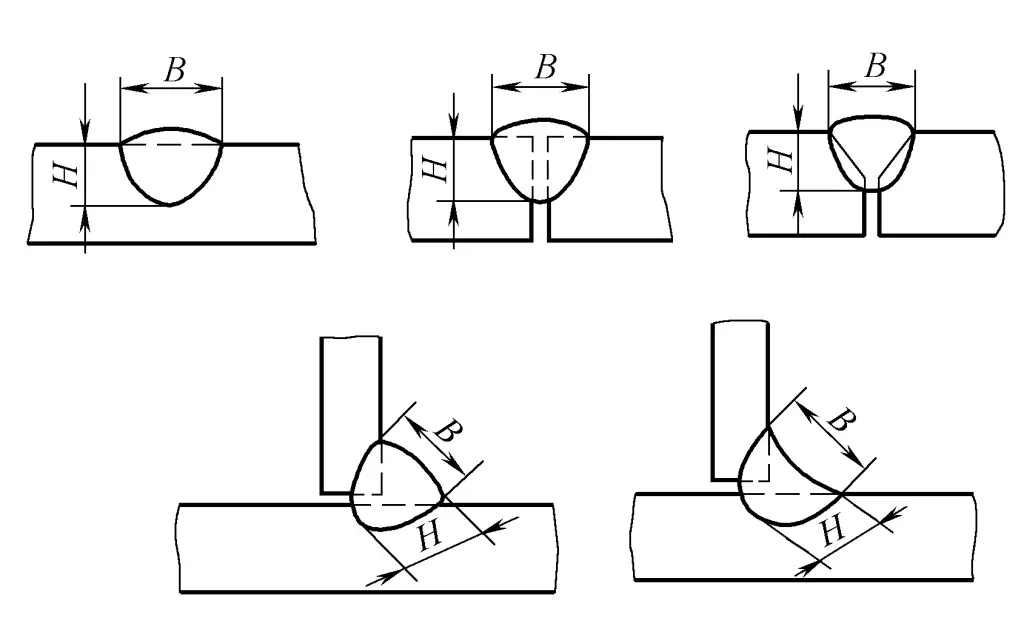

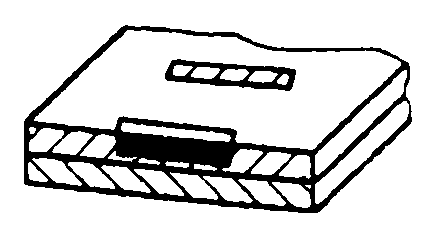

(6) 용접 형성 계수

용접 시, 그림 2-56과 같이 단일 용접 이음새의 단면에서 용접 폭(B)과 계산된 용접 두께(H)의 비율(ψ=B/H)을 용접 형성 계수라고 합니다. 용접 형성 계수가 작을수록 용접이 좁고 깊어져 다공성, 슬래그 포함 및 균열이 발생하기 쉽습니다. 따라서 용접 형성 계수는 일정 값을 유지해야 합니다(예: 서브머지드 아크 용접의 용접 형성 계수는 1.3보다 커야 함).

(7) 융합 비율

용접 중에 용접 금속에 녹아드는 모재의 비율을 나타냅니다.

Where:

- y는 융합 비율, %입니다;

- F m 는 녹은 기본 재료의 단면적(mm)입니다. 2 ;

- F H 는 용융된 필러 금속의 단면적(mm)입니다. 2 .

고합금강 및 비철 용접 시 금속용접 결함을 방지하기 위해 용융 비율을 제어해야 합니다.

II. 용접 기호의 표현 및 표시

도면에 용접 방법, 용접 형태 및 용접 치수를 표시하는 데 사용되는 기호를 용접 기호라고 합니다. 용접 심볼은 일반적으로 기본 심볼과 지시선으로 구성됩니다. 필요에 따라 보조 기호, 보조 기호 및 용접 치수 기호를 추가할 수도 있습니다. GB/T324-2008 "용접 기호의 표현"의 규정에 따라 용접 기호는 다음 유형으로 나눌 수 있습니다.

1. 기본 기호

기본 기호는 용접의 단면 모양이나 특성을 나타내는 데 사용됩니다(표 2-13 참조). 기본 기호의 적용은 표 2-14에 나와 있습니다.

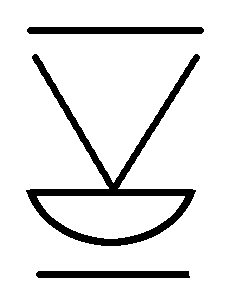

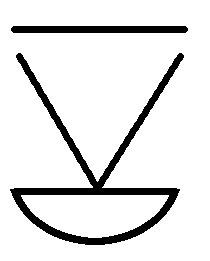

| 아니요. | 이름 | 회로도 | 기호 |

| 1 | 엣지 플랜지 용접(완전한 엣지 퓨전 포함) |  |  |

| 2 | I자형 용접 |  |  |

| 3 | V자형 용접 |  |  |

| 4 | 싱글 베벨 V자형 용접 |  |  |

| 5 | 가장자리가 뭉툭한 V자형 용접 |  |  |

| 6 | 가장자리가 뭉툭한 싱글 베벨 V형 용접 |  |  |

| 7 | 가장자리가 뭉툭한 U자형 용접 |  |  |

| 8 | 가장자리가 뭉툭한 J자형 용접 |  |  |

| 9 | 백킹 용접 |  |  |

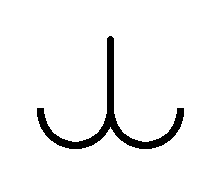

| 10 | 필렛 용접 |  |  |

| 11 | 플러그 용접 또는 슬롯 용접 |  |  |

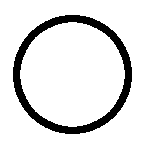

| 12 | 스폿 용접 |  |  |

| 13 | 심 용접 |  |  |

| 14 | 가파른 측면 V자형 용접 |  |  |

| 15 | 가파른 측면 단일 V자형 용접 |  |  |

| 16 | 끝 용접 |  |  |

| 17 | 빌드업 용접 |  |  |

| 18 | 플랫 브레이징 조인트 |   |  |

| 19 | 경사진 브레이징 조인트 |  |  |

| 20 | 접힌 브레이징 조인트 |  |  |

표 2-14: 기본 기호 응용 프로그램의 예

| 아니요. | 기호 | 다이어그램 | 주석 예시 |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

| 4 |  |  |  |

| 5 |  |  |  |

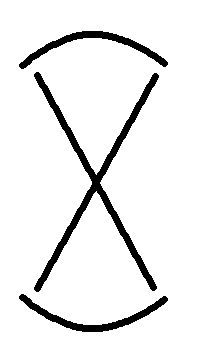

2. 기본 기호의 조합

참고: 양면 용접 또는 조인트 용접 시 기본 기호를 결합할 수 있습니다(표 2-15 참조).

표 2-15 기본 기호의 조합

| 아니요. | 기호 | 다이어그램 | 주석 예시 |

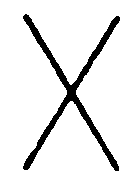

| 1 | 양면 V-홈 용접(X-웰드) |  |  |

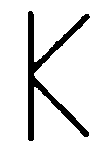

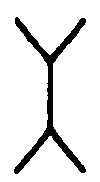

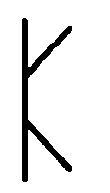

| 2 | 양면 단일 V-홈 용접(K-웰드) |  |  |

| 3 | 뭉툭한 모서리가 있는 양면 V 홈 용접 |  |  |

| 4 | 가장자리가 뭉툭한 양면 단일 V 홈 용접 |  |  |

| 5 | 양면 U-홈 용접 |  |  |

3. 보조 기호

보조 기호는 용접 또는 접합부의 특정 특성(예: 표면 모양, 백킹, 용접 분포, 용접 위치 등)에 대한 추가 정보를 제공하는 데 사용됩니다.

1) 보조 기호는 표 2-16을 참조하세요.

표 2-16 보조 기호

| 아니요. | 이름 | 기호 | 설명 |

| 1 | 플랫 | 용접 이음새 표면은 일반적으로 평평하게 가공됩니다. | |

| 2 | Concave |  | 용접 이음새 표면이 움푹 들어가 있습니다. |

| 3 | 컨벡스 |  | 용접 이음새 표면이 돌출되어 있습니다. |

| 4 | 부드러운 전환 |  | 용접 발가락의 전환이 부드럽습니다. |

| 5 | 영구 백업 |  | 백업은 영구적으로 유지됩니다. |

| 6 | 임시 백업 |  | 용접이 완료되면 백킹이 제거됩니다. |

| 7 | 3면 용접 |  | 용접은 3면에 존재합니다. |

| 8 | 주변부 용접 |  | 공작물의 둘레를 따라 적용된 용접으로, 기준선과 화살표 선의 교차점에 위치가 표시됩니다. |

| 9 | 현장 용접 |  | 현장에서 용접이 실행됩니다. |

| 10 | Tail |  | 필수 정보를 표시할 수 있습니다. |

2) 표 2-17 및 2-18은 보조 기호의 적용 및 표시 예시를 제공합니다.

표 2-17 보조 기호의 적용 예제

| 아니요. | 이름 | 기호 | 설명 |

| 1 | 플랫 V-그루브 용접 |  |  |

| 2 | 이중 V 홈 웰드 레이즈드 |  |  |

| 3 | 매입형 필렛 용접 |  |  |

| 4 | 백킹 용접이 있는 평평한 V 홈 용접 |  |  |

| 5 | 매끄러운 표면 전환이 가능한 필렛 용접 |  |  |

표 2-18 보조 기호의 표시 예시

| 아니요. | 기호 | 다이어그램 | 주석 예시 |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

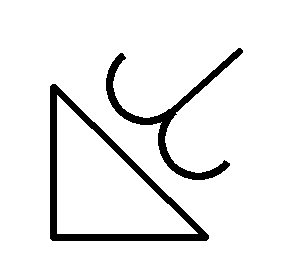

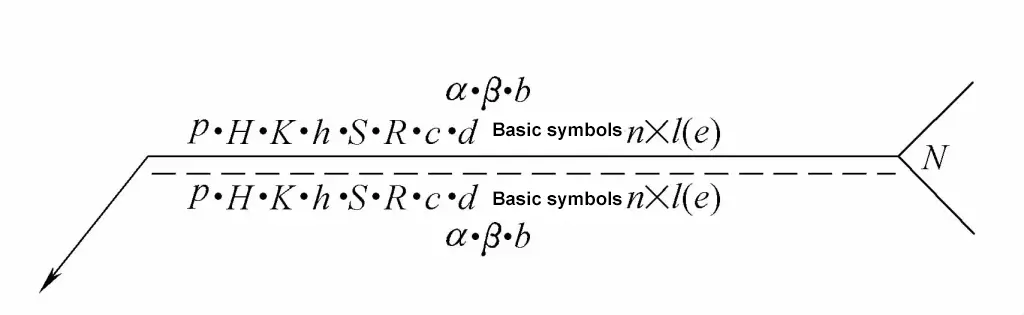

4. 리더 라인

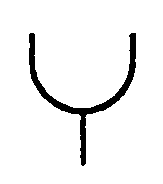

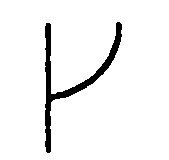

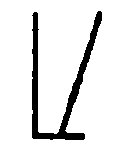

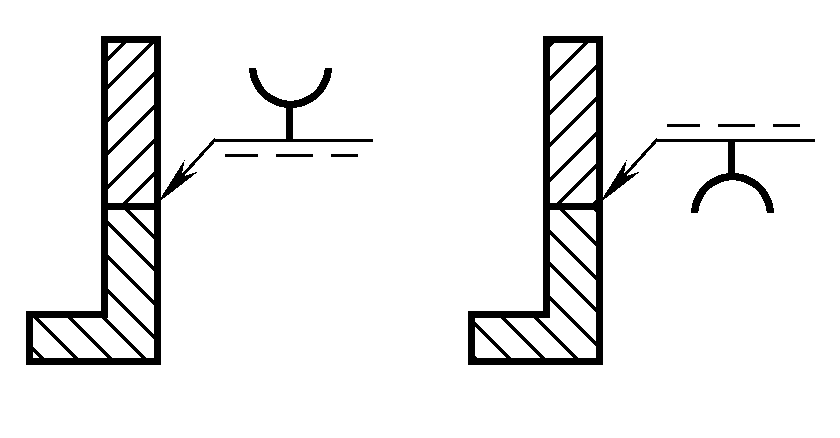

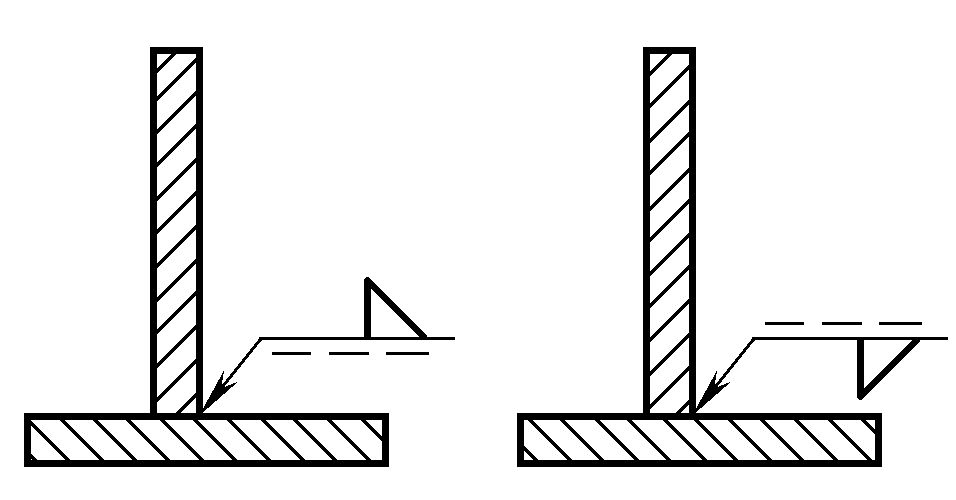

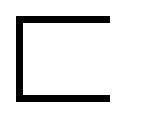

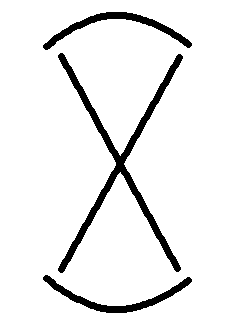

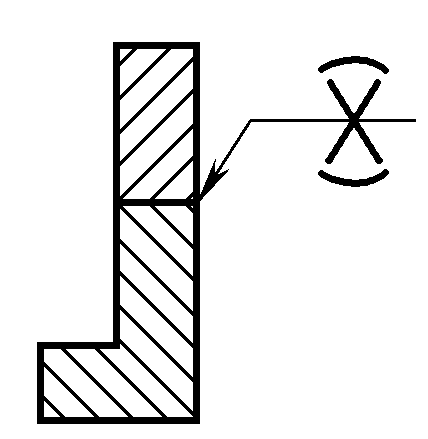

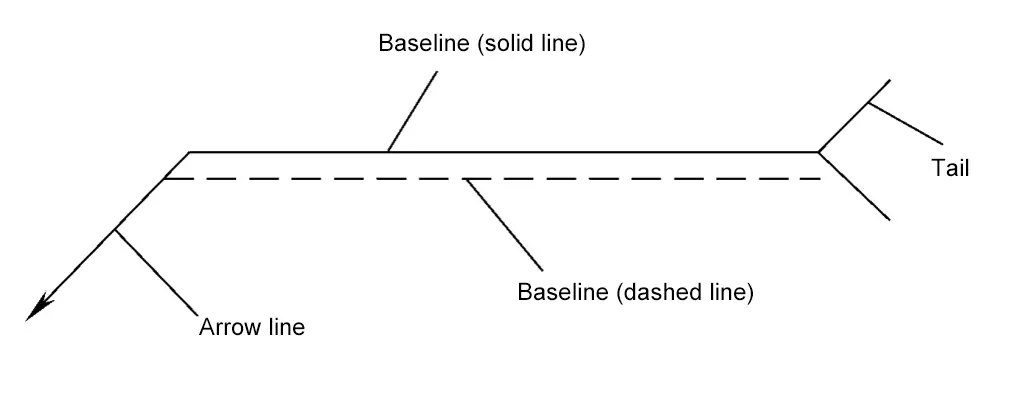

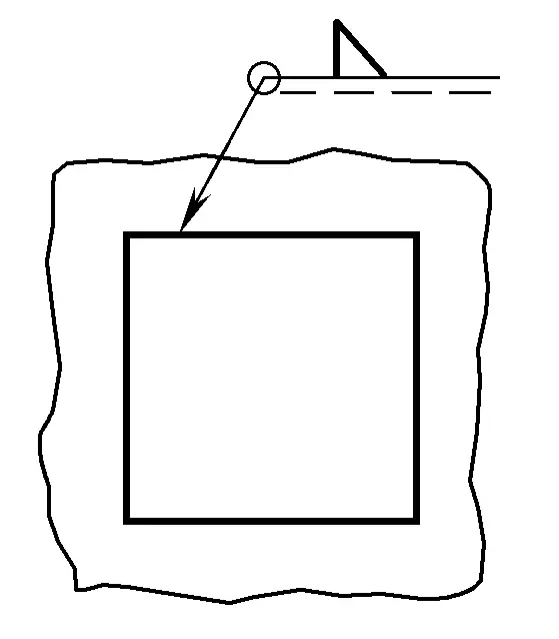

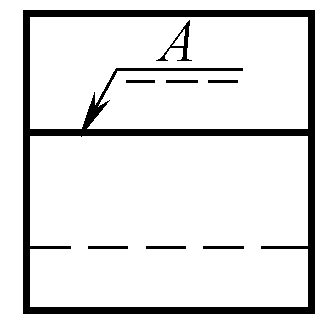

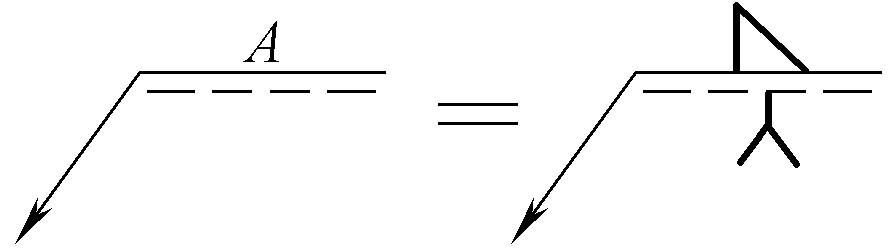

지시선은 그림 2-57과 같이 화살표 선, 참조선(실선 및 점선), 꼬리로 구성됩니다.

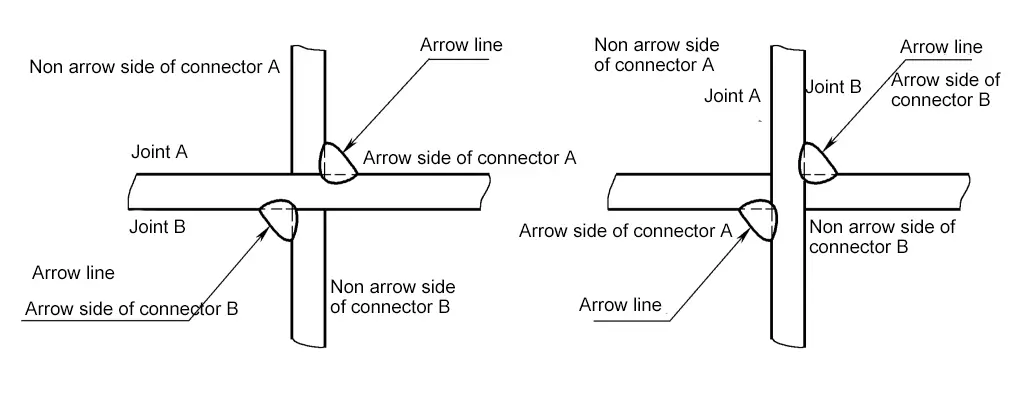

(1) 화살표 선

그림 2-58과 같이 화살표가 직접 가리키는 조인트가 조인트의 "화살표 쪽"이고 반대쪽이 조인트의 "화살표가 아닌 쪽"입니다.

(2) 기준선

기준선은 일반적으로 도면의 아래쪽 가장자리와 평행해야 하지만 필요한 경우 수직일 수도 있습니다. 실선과 점선의 위치는 필요에 따라 바꿀 수 있습니다. 대칭 용접 또는 양면 용접을 표시할 때는 점선을 생략할 수 있습니다.

(3) 꼬리

일반적으로 생략됩니다. 꼬리 부분은 용접에 대한 추가 요구 사항이나 설명이 있는 경우에만 추가됩니다.

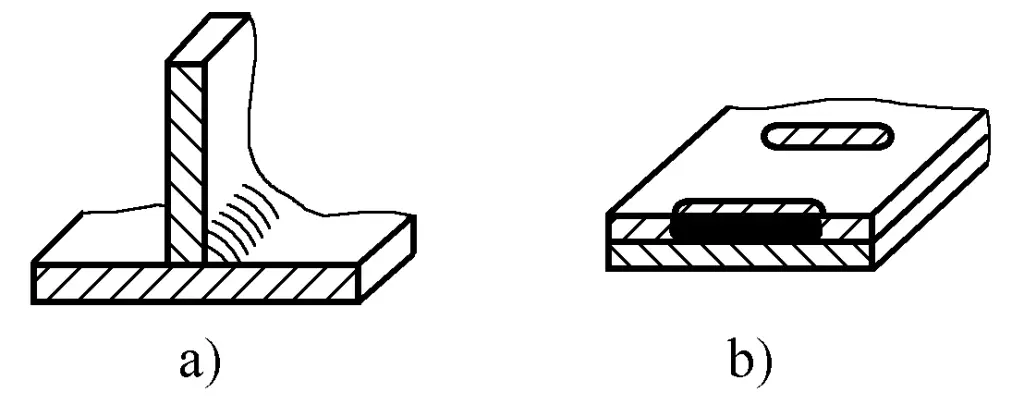

III. 용접 기호의 간소화된 표현

도면에서 용접부를 간단히 그려야 하는 경우 뷰, 단면도 또는 단면도로 표현하거나 아이소메트릭 도면으로 개략적으로 표현할 수 있습니다.

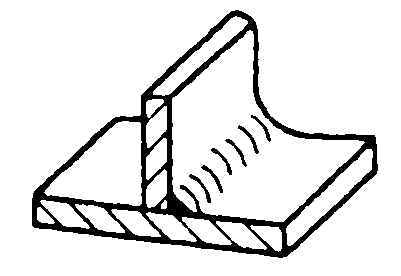

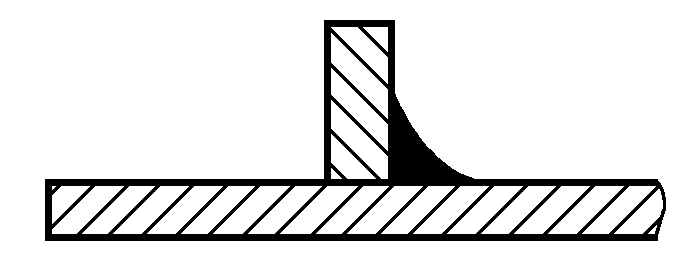

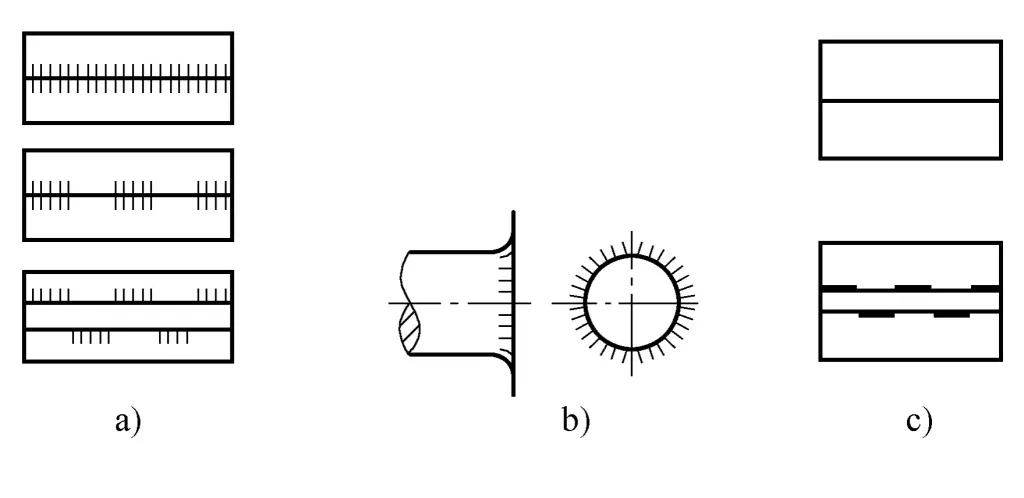

1. 보기

용접부를 뷰로 표현할 때 그리는 방법은 그림 2-59와 같으며, 그림 2-59a와 b의 일련의 실선으로 표시된 용접부는 손으로 그릴 수 있고, 그림 2-59c로 표시된 용접부는 굵은 선으로 표시합니다.

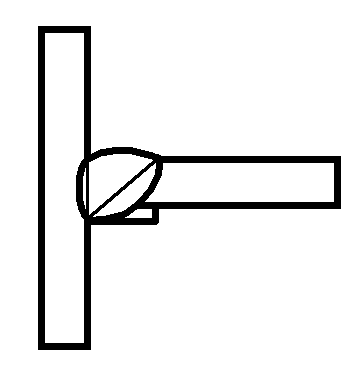

용접 표면을 나타내는 뷰에서 용접의 윤곽은 일반적으로 굵은 실선으로 그려집니다. 필요한 경우 그림 2-60과 같이 용접 전 베벨의 모양을 가는 실선으로 그릴 수 있습니다.

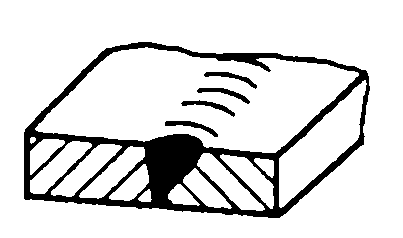

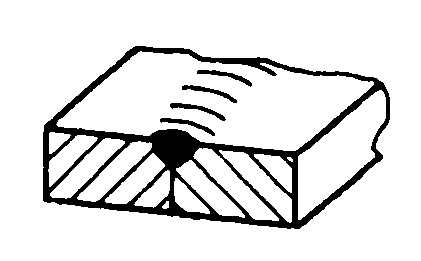

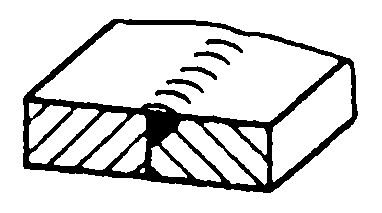

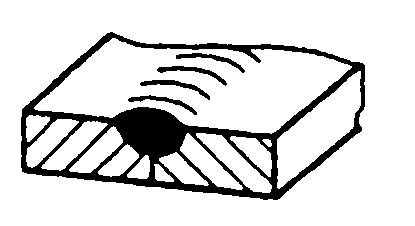

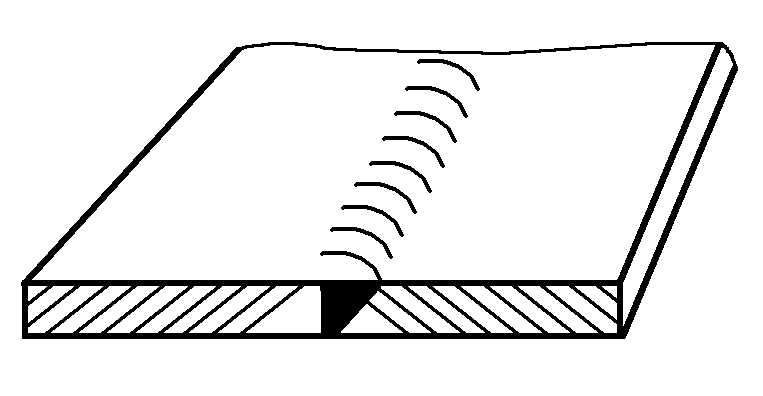

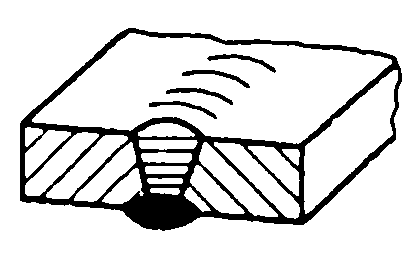

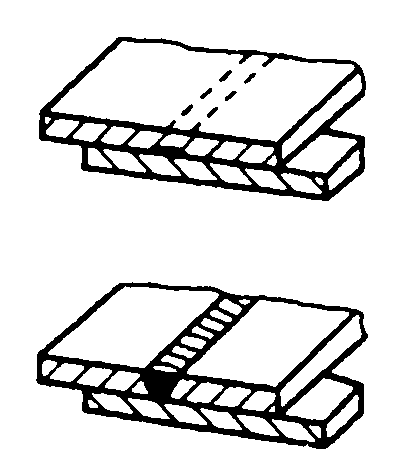

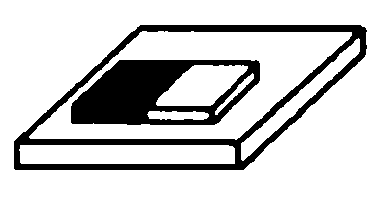

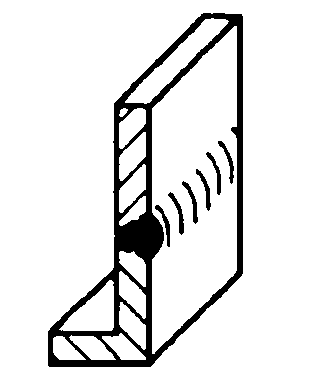

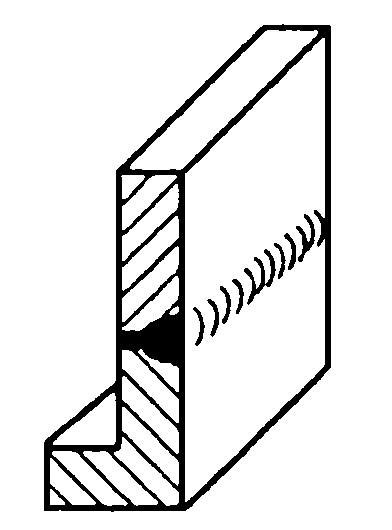

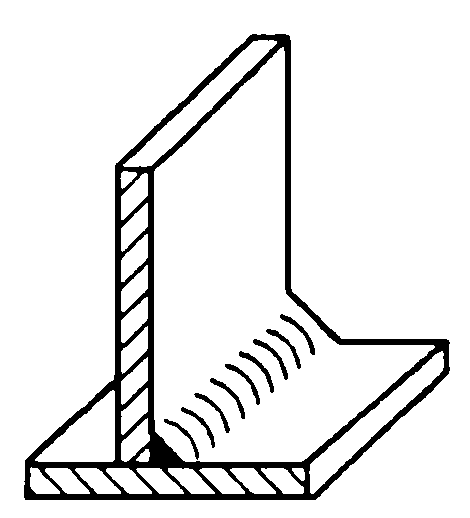

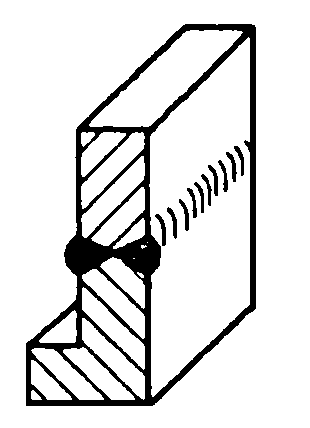

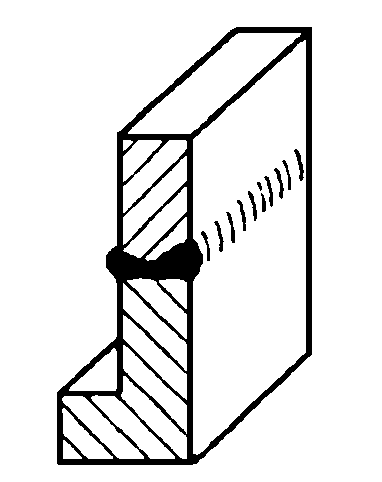

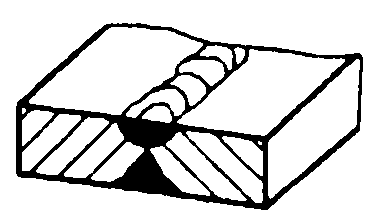

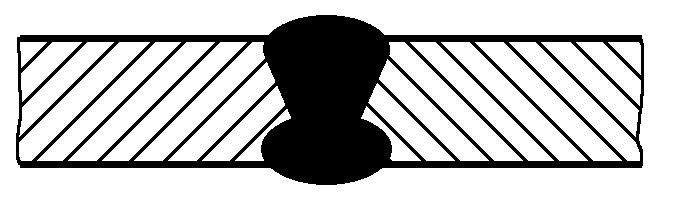

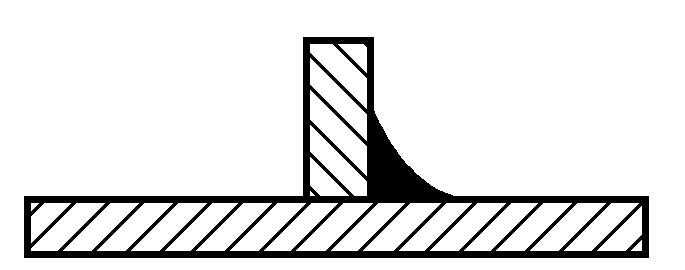

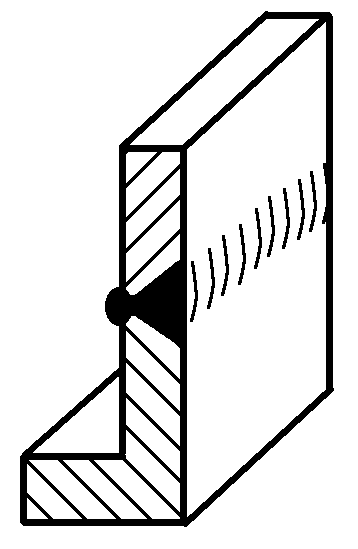

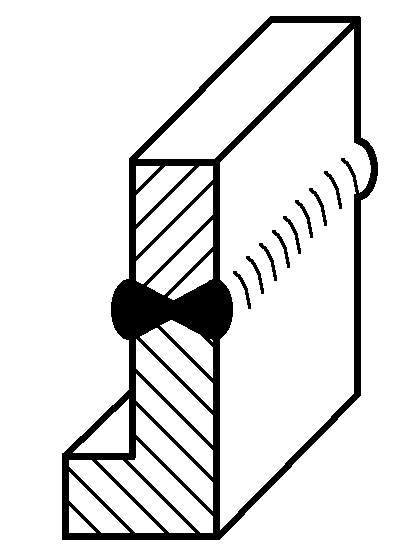

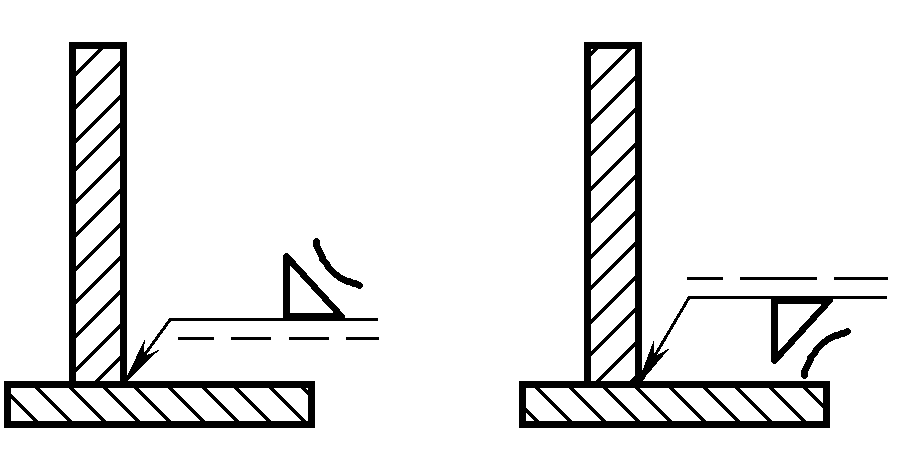

2. 단면도 또는 단면도

단면도 또는 단면도에서 용접의 금속 융착 영역은 일반적으로 그림 2-61a와 같이 검은색으로 음영 처리됩니다. 베벨 등의 모양을 표현할 필요가 있는 경우에는 그림 2-61b와 같이 일반적으로 두꺼운 실선으로 융착 영역 부분을 윤곽을 그리고, 필요한 경우 용접 전 베벨의 모양을 가는 실선으로 그립니다.

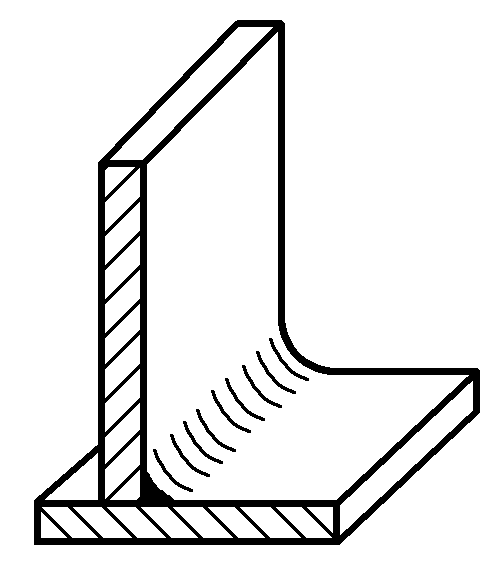

3. 아이소메트릭 드로잉

아이소메트릭 도면으로 용접을 표현하는 방법은 그림 2-62와 같습니다.

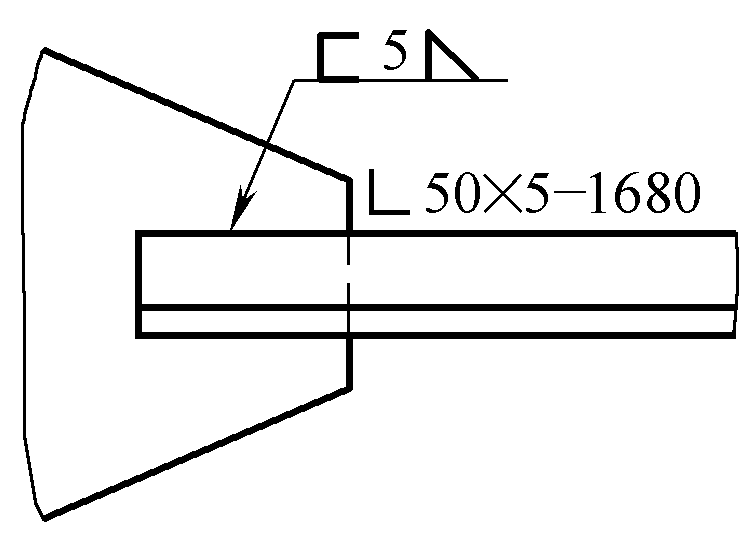

4. 확대 보기

필요한 경우 그림 2-63과 같이 용접 영역을 확대하고 레이블을 지정할 수 있습니다.

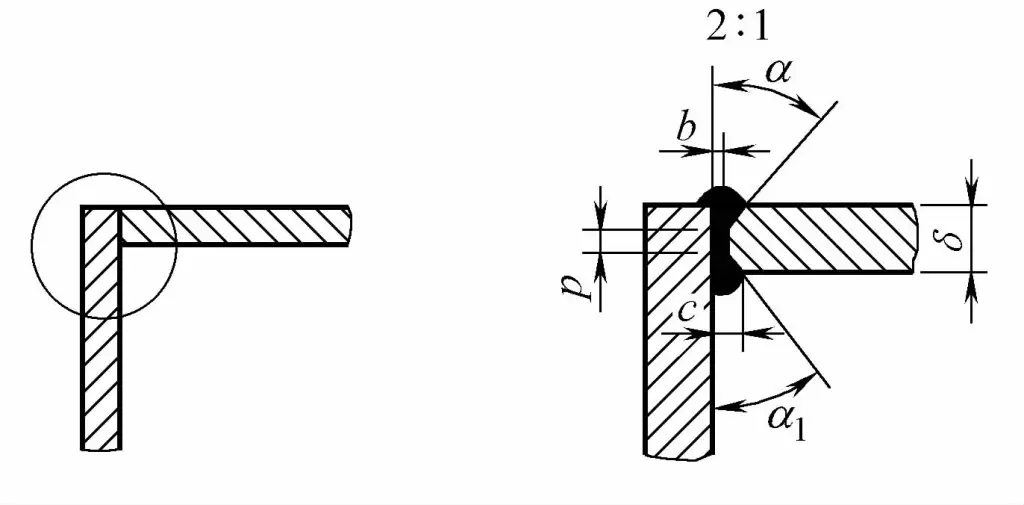

IV. 용접 기호의 치수 및 라벨링

1. 용접 기호 치수 지정 규칙

1) 가로 치수는 기본 기호의 왼쪽에 표시되어 있습니다.

2) 세로 치수는 기본 기호의 오른쪽에 표시되어 있습니다.

3) 베벨 각도, 홈 각도 및 루트 간격은 기본 기호의 상단 또는 하단에 레이블이 지정되어 있습니다.

4) 동일한 용접의 수량은 마지막에 표시되어 있습니다.

5) 구분하기 어려운 차원이 많은 경우 해당 차원 기호를 차원 데이터 앞에 표시할 수 있습니다.

6) 용접 위치를 결정하는 치수는 용접 기호에 표시해서는 안 되며 도면에 표시해야 합니다.

7) 기본 기호의 오른쪽에 치수 표시가 없고 다른 지침이 없는 경우 용접이 공작물의 전체 길이를 따라 연속적으로 이루어짐을 의미합니다.

8) 기본 기호의 왼쪽에 치수 표시가 없고 다른 지침이 없는 경우 맞대기 용접이 완전히 관통되어야 함을 의미합니다.

9) 플러그 용접과 슬롯 용접의 가장자리가 경사진 경우 바닥의 치수를 표시해야 합니다.

2. 용접 치수 기호 표시 방법

용접 치수 기호를 표시하는 방법은 그림 2-64에 나와 있습니다.

3. 일반적인 용접 치수 기호

일반적인 용접 치수 기호는 표 2-19에 나와 있습니다.

표 2-19 일반적인 용접 심 크기 기호

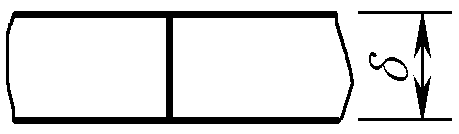

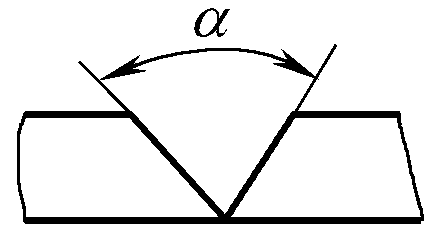

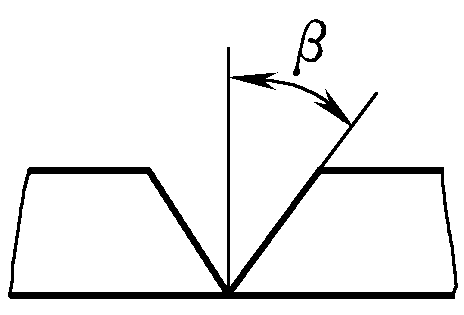

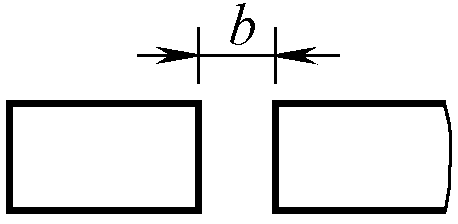

| 기호 | 이름 | 다이어그램 |

| δ | 공작물 두께 |  |

| α | 베벨 각도 |  |

| β | 베벨면 각도 |  |

| b | 루트 갭 |  |

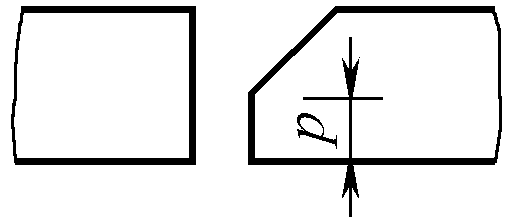

| P | 블런트 엣지 |  |

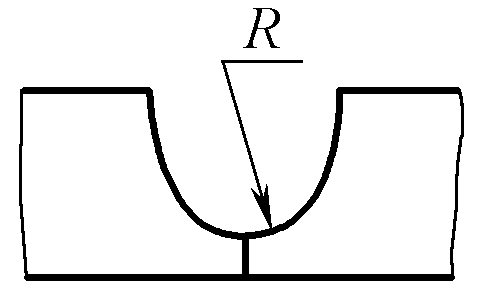

| R | 루트 반경 |  |

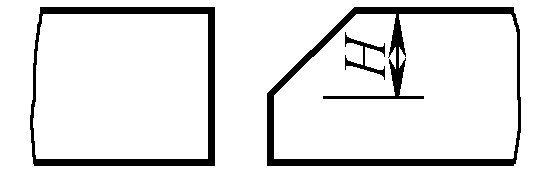

| H | 베벨 깊이 |  |

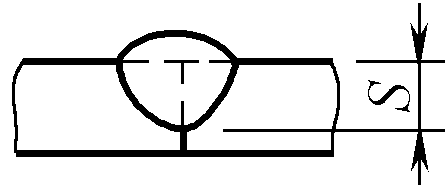

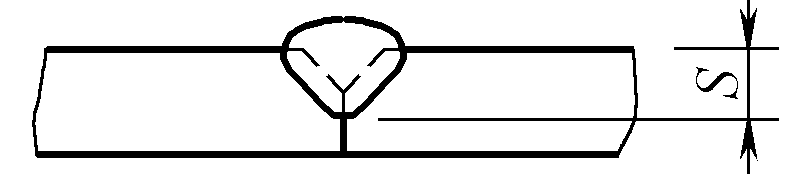

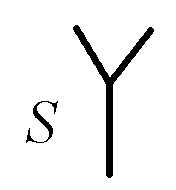

| S | 유효 용접 두께 |  |

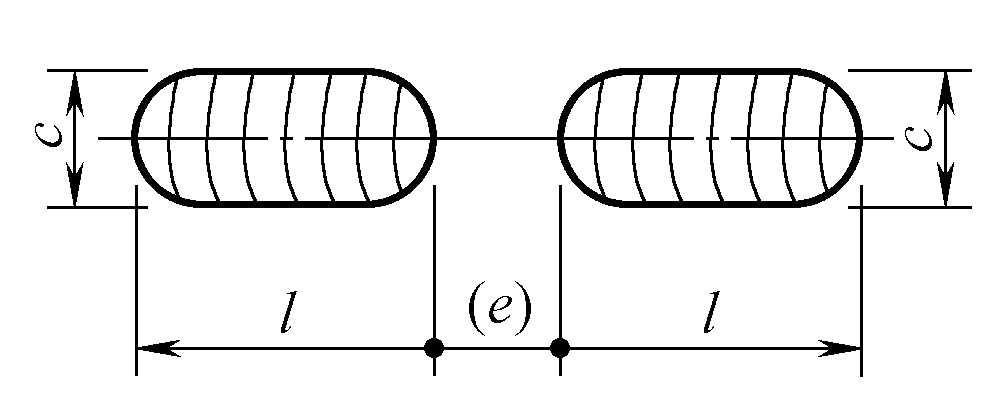

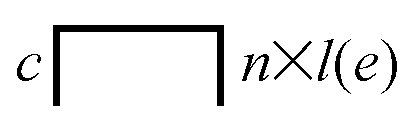

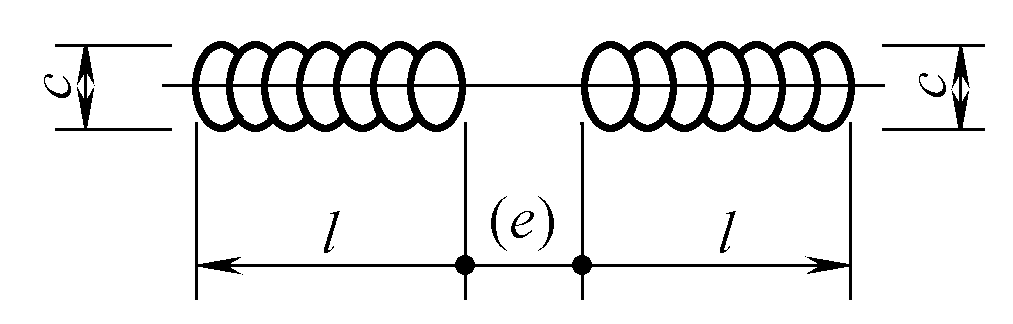

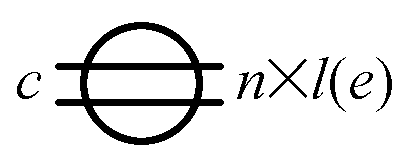

| c | 용접 폭 |  |

| K | 용접 발가락 크기 |  |

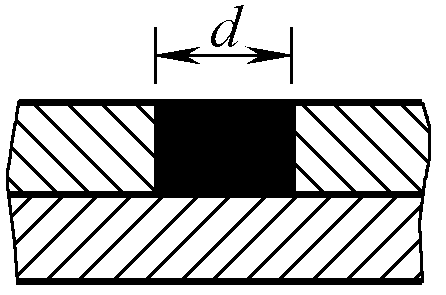

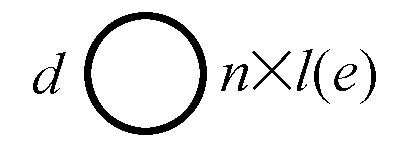

| d | 스폿 용접: 너겟 직경 플러그 용접: 구멍 직경 |  |

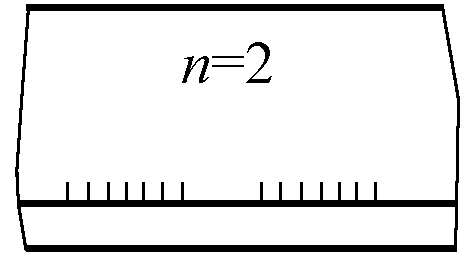

| n | 용접 세그먼트 수 |  |

| l | 용접 길이 |  |

| e | 용접 간격 |  |

| N | 동일한 용접 개수 |  |

| h | 초과 높이 |  |

4. 용접 이음새 크기 기호 주석에 대한 추가 설명

1) 주변 용접.

용접 이음새가 공작물을 둘러싸고 있는 경우 그림 2-65와 같이 원형 기호를 사용할 수 있습니다.

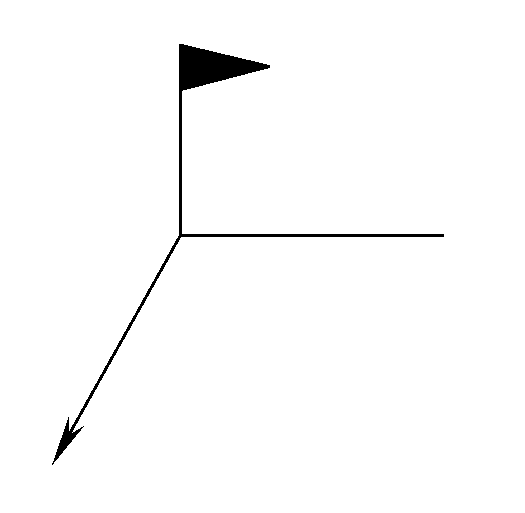

2) 현장 용접.

그림 2-66에 표시된 것처럼 작은 플래그는 필드 또는 현장 용접을 나타냅니다.

5. 용접 이음새 심볼 크기 주석 적용

용접 심 심볼 크기 주석의 적용은 표 2-20에 나와 있습니다.

| 아니요. | 이름 | 다이어그램 | 차원 기호 | 주석 방법 |

| 1 | 맞대기 용접 |  | S: 용접의 유효 두께 |  |

| 2 | 연속 필렛 용접 |  | K: 용접 다리 크기 |  |

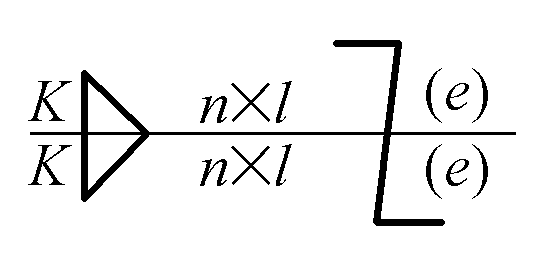

| 3 | 간헐적 필렛 용접 |  | I: 용접 길이 e: 간격 n: 용접 세그먼트 수 K: 용접 다리 크기 |  |

| 4 | 엇갈린 간헐적 필렛 용접 |  | l: 용접 길이 e: 간격 n: 용접 세그먼트 수 K: 용접 다리 크기 |  |

| 5 | 플러그 용접 또는 슬롯 용접 |  | l: 용접 길이 e: 간격 n: 용접 세그먼트 수 c: 슬롯 너비 |  |

| e: 간격 n: 용접 세그먼트 수 d: 구멍 지름 |  | ||

| 6 | 스폿 용접 |  | n: 용접 지점 수 e: 용접 지점 간 거리 d: 퓨전 코어 직경 |  |

| 7 | 심 용접 |  | l: 용접 길이 e: 간격 n: 용접 세그먼트 수 c: 용접 폭 |  |

V. 용접 기호의 간소화된 표기법

용접 기호의 간소화된 표기 방법은 표 2-21에 나와 있습니다.

표 2-21 용접 기호의 간소화된 표기법

| 아니요. | 주석 방법 | 설명 | 다이어그램 |

| 1 | 단일 주석 | 용접 기호에 엇갈린 대칭 용접의 크기를 주석으로 표시할 때는 기준선에 한 번만 주석을 달 수 있습니다. |  |

| 2 | 세그먼트 수 주석 생략 | 간헐적 용접, 대칭적 간헐적 용접 및 엇갈린 간헐적 용접의 세그먼트 수에 대한 엄격한 요구 사항이 없는 경우 용접 세그먼트 수를 생략할 수 있습니다. |  |

| 3 | 집단 주석 | 동일한 도면에서 여러 용접의 베벨 크기와 용접 기호가 동일한 경우 일괄 주석을 사용할 수 있습니다. |  |

| 4 | 용접 수량 주석 | 동일한 도면에서 여러 용접이 접합부 내에서 같은 위치에 있는 경우, 용접 기호 끝에 동일한 용접 수량을 주석으로 표시하여 간소화할 수 있습니다. 그러나 다른 유형의 용접은 여전히 별도로 주석을 달아야 합니다. |  |

| 5 | 간소화된 코드 주석 | 주석 방법을 단순화하거나 주석 위치가 제한되어 있는 경우 간소화된 용접 코드에 주석을 달 수 있습니다. 그러나 이러한 단순화 코드의 의미는 도면 아래 또는 제목 표시줄 근처에 설명해야 합니다. 간소화된 코드를 사용하는 경우 도면 아래 또는 제목 표시줄 근처에 설명하는 코드와 기호는 도면에 주석이 달린 것의 1.4배 크기여야 합니다. |   |

| 6 | 기준선 또는 용접 길이 주석 생략 | 오해의 소지가 없고 화살표 선이 용접을 가리키는 반면 화살표가 아닌 쪽에는 용접 요구 사항이 없는 경우, 화살표가 아닌 쪽의 기준선(점선)을 생략할 수 있습니다. 용접 길이의 시작과 끝 위치가 명확할 경우(구성 요소의 치수 등에 따라 결정됨) 용접 기호에서 용접 길이를 생략할 수 있습니다. |  |

참고:

1. 용접 위치의 위치 치수는 관련 규정을 준수해야 합니다.

2. 동일한 도면의 모든 용접이 동일한 용접 방법을 사용하는 경우 용접 기호 후단에 용접 방법을 나타내는 코드를 생략하고 표시하지 않을 수 있지만 기술 요구 사항 또는 기타 기술 문서에 "모든 용접은 ... 용접을 사용합니다" 등을 명시해야합니다. 용접 방법 가 동일하다면 기술 요구 사항 또는 기타 기술 문서에 "도면에 표시된 용접 방법을 제외하고 나머지 용접은 ... 용접을 사용합니다"라고 명시할 수도 있습니다.

3. 동일한 도면의 모든 용접부가 동일하고 그 위치가 그림 방법으로 명확하게 표시된 경우에는 기술 요구사항에서 기호로 균일하게 표시하거나 텍스트로 설명할 수 있으며, 일부 용접부가 동일한 경우에는 동일한 방법을 사용하여 표현할 수 있지만 나머지 용접부는 도면에 명확하게 표시해야 합니다.

VI. 용접 및 관련 공정 방법 코드

1. 용접 및 관련 공정 방법 코드(표 2-22 참조)

표 2-22 용접 및 관련 공정 방법 코드(GB/T5185-2005에서 발췌)

| 코드 | 용접 방법 |

|---|---|

| 1 | 아크 용접 |

| 101 | 금속 아크 용접 |

| 11 | 무가스 아크 용접 |

| 111 | 차폐 금속 아크 용접 |

| 112 | 중력 용접 |

| 114 | 자체 차폐형 플럭스 코어 아크 용접 |

| 12 | 서브머지드 아크 용접 |

| 121 | 단일 와이어 서브머지드 아크 용접 |

| 121 | 일렉트로슬래그 서브머지드 아크 용접 |

| 123 | 멀티 와이어 서브머지드 아크 용접 |

| 124 | 금속 분말 첨가 서브머지드 아크 용접 |

| 125 | 플럭스 코어 서브머지드 아크 용접 |

| 13 | 가스 차폐 금속 아크 용접 |

| 131 | 금속 불활성 가스 용접(MIG) |

| 135 | 금속 활성 가스 용접(MAG) |

| 156 | 비불활성 가스 차폐 플럭스 코어 아크 용접 |

| 137 | 불활성 가스 차폐 플럭스 코어 아크 용접 |

| 14 | 비소모성 전극 가스 차폐 아크 용접 |

| 141 | 텅스텐 불활성 가스 용접(TIG) |

| 15 | 플라즈마 아크 용접 |

| 151 | 플라즈마 아크 MIG 용접 |

| 152 | 플라즈마 아크 파우더 표면 처리 |

| 18 | 기타 아크 용접 방법 |

| 185 | 마그네틱 아크 맞대기 용접 |

| 2 | 저항 용접 |

| 21 | 스폿 용접 |

| 211 | 단면 스폿 용접 |

| 212 | 양면 스폿 용접 |

| 22 | 심 용접 |

| 221 | 랩 심 용접 |

| 222 | 플랫 심 용접 |

| 225 | 박막 맞대기 솔기 용접 |

| 226 | 밴드 심 용접 |

| 23 | 프로젝션 용접 |

| 231 | 단면 프로젝션 용접 |

| 232 | 양면 프로젝션 용접 |

| 24 | 플래시 용접 |

| 241 | 예열된 플래시 용접 |

| 242 | 비예열 플래시 용접 |

| 25 | 저항 맞대기 용접 |

| 29 | 기타 저항 용접 방법 |

| 291 | 고주파 저항 용접 |

| 3 | 가스 용접 |

| 31 | 산소 연료 용접 |

| 311 | 옥시 아세틸렌 용접 |

| 312 | 옥시프로판 용접 |

| 313 | 산소 수소 용접 |

| 4 | 압력 용접 |

| 41 | 초음파 용접 |

| 42 | 마찰 용접 |

| 44 | 고에너지 비율 용접 |

| 45 | 확산 용접 |

| 47 | 공압 용접 |

| 48 | 저압 용접 |

| 5 | 고에너지 빔 용접 |

| 51 | 전자빔 용접 |

| 511 | 진공 전자빔 용접 |

| 512 | 비진공 전자빔 용접 |

| 52 | 레이저 용접 |

| 521 | 고체 레이저 용접 |

| 522 | 가스 레이저 용접 |

| 7 | 기타 용접 방법 |

| 71 | 써밋 용접 |

| 72 | 일렉트로슬래그 용접 |

| 73 | 가스 차폐 아크 스폿 용접 |

| 74 | 유도 용접 |

| 741 | 인덕션 맞대기 용접 |

| 742 | 유도 심 용접 |

| 75 | 광선 용접 |

| 753 | 적외선 용접 |

| 77 | 내충격성 용접 |

| 78 | 스터드 용접 |

| 782 | 저항 스터드 용접 |

| 783 | 세라믹 페룰 또는 차폐 가스를 사용한 아크 스터드 용접 |

| 784 | 단락 아크 스터드 용접 |

| 785 | 커패시터 방전 스터드 용접 |

| 786 | 점화 팁을 사용한 커패시터 방전 스터드 용접 |

| 787 | 퓨저블 칼라를 사용한 아크 스터드 용접 |

| 788 | 마찰 스터드 용접 |

| 8 | 절단 및 가스 절단 |

| 81 | 화염 절단 |

| 82 | 아크 커팅 |

| 821 | 에어 아크 커팅 |

| 822 | 옥시 아크 절단 |

| 83 | 플라즈마 아크 절단 |

| 84 | 레이저 커팅 |

| 86 | 화염 가우징 |

| 87 | 카본 아크 가우징 |

| 871 | 에어 카본 아크 가우징 |

| 872 | 옥시 카본 아크 가우징 |

| 88 | 플라즈마 가우징 |

| 9 | 납땜, 납땜 및 브레이징 |

| 91 | 하드 브레이징 |

| 911 | 적외선 하드 브레이징 |

| 912 | 불꽃 하드 브레이징 |

| 913 | 용광로 하드 브레이징 |

| 914 | 딥 하드 브레이징 |

| 915 | 솔트 배스 하드 브레이징 |

| 916 | 인덕션 하드 브레이징 |

| 918 | 저항 하드 브레이징 |

| 919 | 확산 하드 브레이징 |

| 924 | 진공 하드 브레이징 |

| 93 | 기타 하드 브레이징 방법 |

| 94 | 소프트 솔더링 |

| 941 | 적외선 소프트 솔더링 |

| 942 | 플레임 소프트 솔더링 |

| 943 | 퍼니스 소프트 솔더링 |

| 944 | 딥 소프트 솔더링 |

| 945 | 솔트 배스 소프트 솔더링 |

| 946 | 인덕션 소프트 솔더링 |

| 947 | 초음파 소프트 솔더링 |

| 948 | 저항 소프트 솔더링 |

| 949 | 확산 소프트 솔더링 |

| 951 | 웨이브 납땜 |

| 952 | 납땜 인두 |

| 954 | 진공 소프트 솔더링 |

| 956 | 드래그 납땜 |

| 96 | 기타 소프트 솔더링 방법 |

| 97 | 브레이징 |

| 971 | 가스 브레이징 |

| 972 | 아크 브레이징 |

참고: 다음 용접 방법은 이전 표준(GB/T5185-1985)에서 새 표준(GB/T5185-2005)에서 삭제되었지만, 이러한 용접 방법은 특별한 경우에 여전히 사용되거나 과거의 다양한 문서에 등장할 수 있습니다.

- 113 베어 와이어 아크 용접

- 322 공기-프로판 용접

- 115 코팅 와이어 아크 용접

- 43 단조 용접

- 118 누워 용접

- 752 아크 빔 용접

- 149 원자 수소 용접

- 781 전기 아크 스터드 용접

- 181 탄소 아크 용접

- 917 초음파 브레이징

- 32 공기 가스 용접

- 923 마찰 브레이징

- 321 공기 아세틸렌 용접

- 952 스크래핑 납땜

용접 방법 코드 표기의 예(표 2-23 참조)

표 2-23 용접 방법 코드 표기의 예

| 주석 예시 | 의미 |

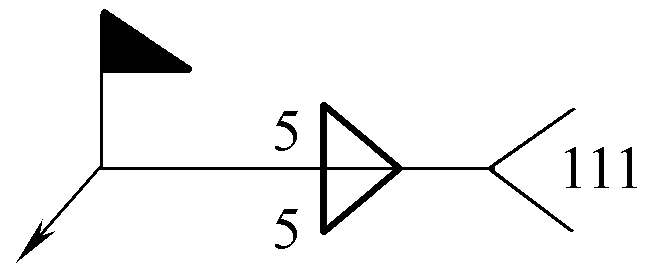

| 건설 현장에서는 차폐 금속 아크 용접을 사용하여 다리 크기가 5mm인 대칭 필렛 용접을 용접합니다. |

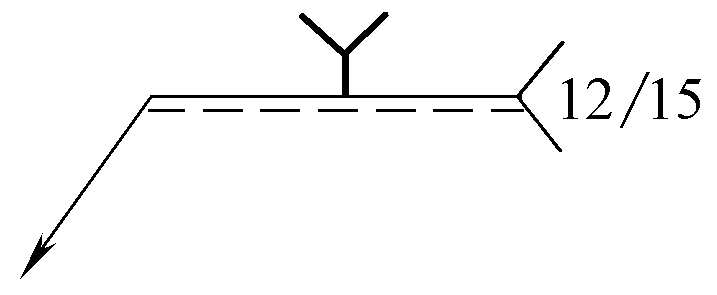

| 무딘 모서리의 V 홈 용접을 사용하여 먼저 플라즈마 아크 용접으로 루트 용접을 수행한 다음 서브머지드 아크 용접으로 표면을 덮습니다. |