Wat is kantperscapaciteit?

Afkantpers tonnage verwijst naar de kracht die nodig is om metaal te buigen met een afkantpers. Het wordt meestal gemeten in tonnen (short tons in de VS) of metrische tonnen (tonnes) per voet of meter buiglengte. Een afkantpers van 100 ton kan bijvoorbeeld tot 100 ton kracht uitoefenen over de hele lengte van het bed.

De benodigde tonnage hangt af van verschillende factoren:

- Materiaaleigenschappen (type, dikte, treksterkte)

- Buighoek

- Die opening breedte

- Lengte van de bocht

Kantpers tonnage calculator

Zoals je weet gebruiken verschillende landen verschillende eenheden, sommige landen gebruiken metrische eenheden en andere gebruiken Britse eenheden. Voor jouw gemak is de tonnagecalculator van de afkantpers De machine die we hebben gemaakt, kan tegelijkertijd aan de bovenstaande twee verschillende behoeften voldoen.

Als je meer wilt weten over de berekeningsformule van de tonnage van kantpersen, kun je terecht op dit artikel. Geniet ervan.

Aanbevolen V-opening van de bodemmatrijs

| Materiaaldikte S | 0,5-2,5mm | 3-8 mm | 9-10 mm | >12 mm |

| Onderste matrijs V-opening | 6×S | 8×S | 10×S | 12×S |

Binnenradius buigen vanaf V-die opening

| Materiaal | V |

| Zacht staal | 1/6 × V |

| Roestvrij | 1/5 × V |

| Aluminium | 1/8 × V |

Vereiste tonnage voor andere metalen

| Zacht messing | Tonnage × 0,5 |

| Zacht aluminium | Tonnage × 0,5 |

| Roestvrij staal | Tonnage × 1,5 |

| Hoogsterkte staal | Tonnage ×2,75 |

Krimpen tonnage zacht staal

| t,mm | Scheur,t/m | Volledige zoom |

| 0.6 | 9 | 23 |

| 1 | 15 | 40 |

| 1.5 | 22 | 63 |

| 2 | 30 | 80 |

| 2.5 | 55 | 90 |

| 3 | 77 | 100 |

Verwante rekenmachine: Rekenmachine voor buigbelasting (V, U, veegbuiging)

De formule voor het berekenen van het tonnage van de afkantpers

Het berekenen van de benodigde tonnage voor een afkantpers is essentieel om nauwkeurig te kunnen buigen zonder de apparatuur of het werkstuk te beschadigen. De standaardformule voor het berekenen van de tonnage is als volgt:

(wanneer σb = 450N/mm²)

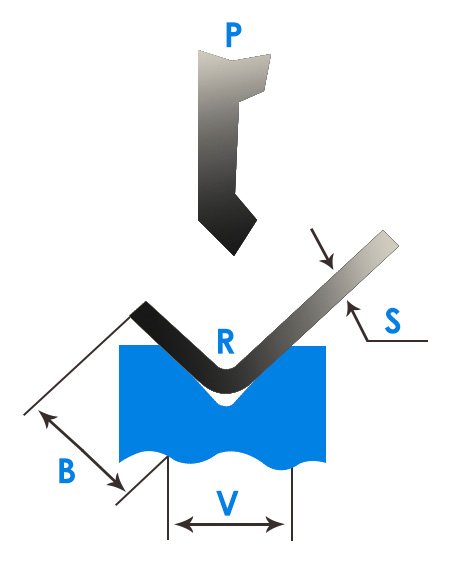

Hier is P het benodigde tonnage, S de materiaaldikte (in mm), L de buiglengte (in mm) en V de matrijsopening (in mm). In deze formule is σb de treksterkte van het materiaal (in N/mm²).

Een andere variatie van de formule voor het schatten van de benodigde tonnage is:

Beide formules bieden een betrouwbare manier om de tonnage te berekenen die nodig is voor een luchtbochtoperatie.

Rekenvoorbeeld:

- Materiaal: zacht staal

- Dikte: 4mm

- Buiglengte: 3000mm

- Matrijsopening: 8×4=32

Als we met de eerste formule rekenen, krijgen we:

P=650×4²×3/32=975KN

975KN=99,49Ton

Als we rekenen met de tweede formule, krijgen we:

P=1.42×450×4²×3/32=958.5KN

958,5KN=97,8Ton

Met behulp van twee verschillende berekeningsmethoden kwamen we uit op een buigdruk van bijna 100 ton. Gezien de veiligheidsfactor raden we aan een buigmachine te kiezen met een buigdruk van minstens 120 ton.

Belangrijke variabelen bij het berekenen van tonnage

Een nauwkeurige berekening van de tonnage is afhankelijk van een grondig begrip van een aantal kritische variabelen. In dit hoofdstuk worden deze variabelen in detail onderzocht en wordt nagegaan hoe ze op elkaar inwerken en invloed hebben op de kracht die nodig is voor het nauwkeurig buigen van metaal.

A. Materiaaleigenschappen

- Materiaalsoort en treksterkte

Verschillende materialen hebben verschillende hoeveelheden kracht nodig om te buigen vanwege hun unieke moleculaire structuren en mechanische eigenschappen. De belangrijkste eigenschap die de tonnagevereisten beïnvloedt, is de treksterkte.

- Zacht staal (ASTM A36): Met een treksterkte van ongeveer 58.000 psi wordt dit vaak gebruikt als basis voor tonnageberekeningen.

- Roestvrij staal (304): Heeft een treksterkte van ongeveer 85.000 psi, waarvoor ruwweg 1,5 keer de tonnage van zacht staal nodig is.

- Aluminium (6061-T6): Ondanks de lagere treksterkte van 45.000 psi vereisen de unieke eigenschappen vaak een tonnage die vergelijkbaar is met die van zacht staal.

Uit een onderzoek gepubliceerd in het Journal of Materials Processing Technology (2021) bleek dat hoge-sterktestalen met treksterkten van meer dan 100.000 psi tot 2,5 keer de tonnage van zacht staal kunnen vereisen voor gelijkwaardige buigbewerkingen.

- Dikte

De materiaaldikte heeft een exponentieel effect op de benodigde tonnage. De relatie wordt meestal uitgedrukt als:

Tonnage ∝ (Dikte)²

Een verdubbeling van de materiaaldikte verviervoudigt bijvoorbeeld de benodigde tonnage. Deze relatie werd bevestigd in een uitgebreide analyse van de Precision Metalforming Association, die meer dan 10.000 buigbewerkingen in verschillende industrieën onderzocht.

B. Buigparameters

- Buiglengte

De benodigde tonnage neemt lineair toe met de lengte van de bocht. Een eenvoudige formule die vaak wordt gebruikt is:

Totaal tonnage = tonnage per voet × bochtlengte (in voet)

Als voor een bepaalde bocht bijvoorbeeld 20 ton per voet nodig is, zou voor een bocht van 5 voet 100 ton kracht nodig zijn.

- V-vorm opening

De breedte van de V-die opening heeft een grote invloed op de benodigde tonnage. Een bredere opening vermindert de benodigde kracht, maar kan de buignauwkeurigheid beïnvloeden. De optimale V-die breedte is meestal 8 keer de materiaaldikte voor luchtbuigen.

Uit een studie in het International Journal of Machine Tools and Manufacture (2023) bleek dat het verhogen van de V-die breedte van 6 naar 8 keer de materiaaldikte de benodigde tonnage met maximaal 25% kan verminderen, terwijl de buignauwkeurigheid binnen ±0,5 graden blijft.

- Buighoek

Scherpere buighoeken vereisen meer kracht. Hoewel 90-graden bochten het meest voorkomen, kunnen hoeken sterk variëren afhankelijk van de toepassing.

- 30-graden bocht: Vereist meestal ongeveer 60% van de tonnage die nodig is voor een 90-graden bocht.

- Bocht van 120 graden: Kan tot 130% van de tonnage voor een 90-graden bocht vereisen.

Deze verhoudingen zijn vastgesteld door middel van uitgebreide tests door de Fabricators & Manufacturers Association en worden veel gebruikt in tonnagecalculators die standaard zijn voor de industrie.

C. Gereedschapsfactoren

- Standaard gereedschap

Standaard V-dies en stempels zijn de basis voor de meeste tonnageberekeningen. Maar zelfs binnen standaardgereedschap kunnen variaties de tonnagevereisten beïnvloeden:

- Stansradius: Een kleinere radius vereist meestal meer tonnage, maar produceert een scherpere bocht.

- Radius van de schouder van de matrijs: Een grotere radius kan de benodigde tonnage verminderen, maar kan de buignauwkeurigheid beïnvloeden.

- Speciaal gereedschap (bijv. zomen, offsetgereedschap)

Gespecialiseerd gereedschap vereist vaak aanpassingsfactoren voor standaard tonnageberekeningen:

- Gereedschap voor omkanten: Kan tot 4 keer de tonnage van standaard V-dies vereisen voor hetzelfde materiaal.

- Offset gereedschappen: Kan 1,5 tot 2 keer de standaard tonnage nodig hebben vanwege de complexe spanningsverdeling tijdens het buigen.

Uit een onderzoek uit 2022 van de Precision Metalforming Association onder metaalbewerkingsbedrijven bleek dat bedrijven die gespecialiseerde gereedschappen gebruikten zonder de juiste tonnageaanpassingen een 35% hoger percentage defecte gereedschappen en afgekeurde onderdelen hadden.

De werking van de afkantpers optimaliseren

A. De juiste machinecapaciteit kiezen

Het kiezen van een afkantpers met de juiste tonnagecapaciteit is cruciaal voor een efficiënte en veilige werking:

- Capaciteit afstemmen op vereisten:

Idealiter zou een afkantpers moeten werken op 80-90% van zijn nominale capaciteit voor optimale prestaties. Uit een onderzoek van de Precision Metalforming Association (2023) bleek dat machines die consequent minder dan 60% of meer dan 95% van hun nominale capaciteit draaiden, 25% hogere onderhoudskosten hadden over een periode van vijf jaar. - Rekening houden met toekomstige behoeften:

Houd bij het kiezen van een machine rekening met mogelijke toekomstige eisen. Een algemene vuistregel is om een afkantpers te kiezen met 20-30% meer capaciteit dan de huidige maximale behoefte om toekomstige groei of onverwachte werkvereisten op te vangen. - Overwegingen met betrekking tot gedistribueerde belasting:

Overweeg voor lange onderdelen machines met bombeersystemen om een gelijkmatige krachtverdeling te garanderen.

B. Geschikte gereedschappen kiezen

De juiste gereedschapsselectie kan de benodigde tonnage en buigkwaliteit aanzienlijk beïnvloeden:

- Keuze van matrijzen:

Bredere matrijsopeningen vereisen over het algemeen minder tonnage, maar kunnen de buignauwkeurigheid beïnvloeden. Een studie uit 2022 in het Journal of Manufacturing Processes toonde aan dat het vergroten van de matrijsbreedte van 6 naar 8 keer de materiaaldikte de vereiste tonnage met 18% verminderde, terwijl de buighoeknauwkeurigheid binnen ±0,5 graden bleef. - Stootradius:

Kleinere ponsradii creëren scherpere bochten, maar vereisen meer tonnage. Door bijvoorbeeld de ponsradius te verkleinen van 1/32″ naar 1/64″ voor een 90-graden bocht in 16-gauge zacht staal, kan de benodigde tonnage met ongeveer 15% toenemen. - Gespecialiseerd gereedschap:

Overweeg gespecialiseerde gereedschappen voor complexe onderdelen. Gereedschappen voor roterend buigen bijvoorbeeld, kunnen de tonnagevereisten voor bepaalde geometrieën tot 40% verlagen in vergelijking met het traditionele buigen met V-matrijzen.

C. Fijnafstelling van buigparameters

Het optimaliseren van buigparameters kan leiden tot aanzienlijke verbeteringen in efficiëntie en productkwaliteit:

- Optimalisatie van de buigvolgorde:

Een juiste volgorde van bochten kan de totale tonnagevereisten verlagen en de nauwkeurigheid verbeteren. De Amada VPSS 3i software bevat bijvoorbeeld een automatische optimalisatie van de buigvolgorde die het totale benodigde tonnage tot 25% kan verlagen voor complexe producten met meerdere bochten. - Snelheid en verblijftijd aanpassen:

Het aanpassen van de ramsnelheid en verblijftijd onderaan de slag kan de terugvering en de benodigde tonnage beïnvloeden. Een studie in het International Journal of Machine Tools and Manufacture (2023) toonde aan dat het optimaliseren van deze parameters de terugvering tot 30% kon verminderen in staal met hoge sterkte. - Plaatsing achteraanslag:

Een nauwkeurige plaatsing van de achteraanslag zorgt voor een consistente plaats van de buiging en kan het benodigde tonnage verminderen door overbuigen te voorkomen. Moderne systemen zoals de Trumpf ACB (Automatically Controlled Bending) kunnen de achteraanslagpositie in real-time aanpassen op basis van de gemeten terugvering, waardoor de nauwkeurigheid wordt verbeterd en de benodigde tonnage wordt verminderd.

D. Compensatietechnieken voor terugvering

Het beheersen van de terugvering is cruciaal om nauwkeurige bochten te maken en tegelijkertijd de benodigde tonnage te minimaliseren:

- Overbuigen:

Traditioneel overbuigen vereist een hoger tonnage, maar kan worden geoptimaliseerd. - Actieve hoekmeetsystemen:

De systemen meten de buighoeken in real-time tijdens het buigproces, waardoor ze onmiddellijk kunnen worden aangepast en de noodzaak voor overbuigen wordt verminderd. - Materiaalspecifieke strategieën:

Verschillende materialen vereisen verschillende benaderingen voor terugveringcompensatie. Voor aluminium bijvoorbeeld is meestal 2-3 keer meer terugveringcompensatie nodig dan voor zacht staal voor gelijkwaardige diktes.

Het implementeren van deze optimalisatiestrategieën kan leiden tot aanzienlijke verbeteringen in de werking van kantpersen. Een casestudy gepubliceerd in het Journal of Cleaner Production (2024) rapporteerde dat een middelgrote werkplaats de productiviteit met 22% kon verhogen, het materiaalafval met 15% kon verminderen en het energieverbruik met 18% kon verlagen na de implementatie van een uitgebreid optimalisatieprogramma voor afkantpersen op basis van nauwkeurige tonnageberekeningen en fijnafstelling van parameters.

Door machines en gereedschappen zorgvuldig te selecteren, de buigparameters nauwkeurig af te stellen en geavanceerde compensatietechnieken voor terugvering toe te passen, kunnen fabrikanten de voordelen van nauwkeurige tonnageberekeningen maximaliseren, wat leidt tot een betere productkwaliteit, minder afval en een hogere algehele efficiëntie.

Woordenlijst tonnageberekening

Voor een goed begrip van de berekening van de tonnage van kantpersen, is het essentieel om de terminologie die in het vakgebied wordt gebruikt goed te kennen. Deze verklarende woordenlijst geeft definities van belangrijke termen, afkortingen en symbolen die vaak voorkomen bij tonnageberekening en kantperswerkzaamheden.

A. Basisbegrippen

- Tonnage:

De kracht die nodig is om metaal te buigen, meestal gemeten in ton of metrische ton. - Persrem:

Een machinegereedschap dat gebruikt wordt om plaatmetaal te buigen door het tussen een stempel en matrijs te klemmen. - Luchtbuigen:

Een buigmethode waarbij de stempel niet onderuit gaat in de matrijs, waarvoor meestal de minste tonnage nodig is. - Onderkant buigen:

Een buigmethode waarbij de stempel in contact komt met de bodem van de matrijs, waarvoor meer tonnage nodig is dan bij luchtbuigen. - Munten:

Een buigmethode waarbij extreme kracht wordt gebruikt om het metaal tussen de stempel en de matrijs te stansen, wat de meeste tonnage vereist.

B. Materiële termen

- Treksterkte:

De maximale spanning die een materiaal kan weerstaan als het wordt uitgerekt voordat het breekt. - Opbrengststerkte:

De spanning waarbij een materiaal plastisch begint te vervormen. - K-Factor:

Een waarde die wordt gebruikt om de neutrale as in een bocht te berekenen, wat de tonnageberekeningen beïnvloedt. - Terugvering:

De neiging van metaal om na het buigen gedeeltelijk terug te keren naar zijn oorspronkelijke vorm.

C. Gereedschapstermen

- V-Die:

Het onderste deel van het buiggereedschap met een V-vormige opening. - Punch:

Het bovenste deel van het buiggereedschap dat het materiaal in de matrijs drukt. - Matrijs openen:

De breedte van de V-die, een kritieke factor bij tonnageberekeningen. - Straal:

De radius van de ponstip, die de binnenradius van de bocht beïnvloedt.

D. Rekengerelateerde termen

- Doorbuigingstoeslag:

De lengte van de boog door de bocht bij de neutrale as van het materiaal. - Bochtaftrek:

Het verschil tussen de som van de flenslengtes en de totale lengte van het vlakke patroon. - Buighoek:

De hoek waardoor het materiaal wordt gebogen, meestal gemeten vanaf de binnenkant van de bocht. - Buiglengte:

De lengte van de bocht langs de as van de bocht.

E. Termen voor gevorderden

- Bekroning:

De lichte bolle curve die wordt toegepast op het bed of de ram van een afkantpers om doorbuiging onder belasting te compenseren. - Adaptief buigen:

Een proces waarbij de afkantpers automatisch parameters aanpast op basis van real-time feedback. - Tonnage envelop:

Het tonnagebereik dat een afkantpers veilig kan toepassen over de hele lengte van het bed.

F. Afkortingen en symbolen

- CNC: Computer Numerieke Besturing

- FEA: Eindige Elementen Analyse

- OEE: totale efficiëntie van apparatuur

- HSS: hoogsterkte staal

- UHSS: ultrasterk staal

- IoT: Internet der Dingen

- AI: Kunstmatige Intelligentie

- ML: Machine Leren

- σ (sigma): Gebruikt om spanning in berekeningen weer te geven

- ε (epsilon): Wordt gebruikt om rek in berekeningen weer te geven

- E: elasticiteitsmodulus, een maat voor de stijfheid van een materiaal

G. Bedrijfstakspecifieke termen

- Vervormingslimietdiagram (FLD):

Een grafische voorstelling van de vervormbaarheidsgrenzen van een materiaal. - Minimaal Buigradius:

De kleinste radius die gebogen kan worden zonder het materiaal te beschadigen. - Bochttoelatingsfactor (BAF):

Een coëfficiënt die wordt gebruikt bij berekeningen van buigtoeslagen, variërend per materiaal en buighoek. - Tonnage per meter (TPM):

Een maat voor de vereiste buigkracht per lengte-eenheid, vaak gebruikt in metrische systemen.

H. Termen voor opkomende technologie

- Digitale tweeling:

Een virtuele weergave van een fysieke afkantpers die wordt gebruikt voor simulatie en optimalisatie. - Voorspellende tonnagemodellering:

AI en historische gegevens gebruiken om het benodigde tonnage voor nieuwe onderdelen of materialen te voorspellen. - Krachtverdelingsanalyse (FDA):

Geavanceerde berekening van hoe buigkrachten worden verdeeld over de lengte van een bocht. - Real-time detectie van materiaaleigenschappen (RTMPS):

Opkomende technologie om materiaaleigenschappen te meten tijdens het buigproces. - Blockchain Tonnage Verificatie (BTV):

Gebruik van blockchaintechnologie om de integriteit en traceerbaarheid van tonnageberekeningen te garanderen.

Het begrijpen van deze termen is van cruciaal belang voor iedereen die betrokken is bij afkantpersen, van operators en programmeurs tot ingenieurs en managers. Naarmate het vakgebied zich verder ontwikkelt, zullen er waarschijnlijk nieuwe termen opduiken die de vooruitgang in technologie en methodologie weerspiegelen.

Deze verklarende woordenlijst dient als basis voor duidelijke communicatie en begrip in de complexe wereld van het berekenen van de tonnage van kantpersen. Het is belangrijk op te merken dat deze definities algemeen geaccepteerd zijn, maar dat er kleine variaties kunnen bestaan tussen verschillende fabrikanten of regio's. Raadpleeg altijd specifieke machinehandleidingen of industrienormen voor de meest precieze definities in uw specifieke context. Raadpleeg altijd specifieke machinehandleidingen of industrienormen voor de meest nauwkeurige definities in uw specifieke context.