Een lasnaad is het verbindingsdeel dat na het lassen in het gelaste onderdeel wordt gevormd. Het metaal waaruit de lasnaad bestaat, d.w.z. het lasmetaal, heeft door zijn vorm en kwaliteit een directe invloed op de prestaties van de gelaste onderdelen en constructies. Daarom moeten lassers de soorten lasnaden en hun symbolen op technische tekeningen begrijpen.

I. Lasnaadvormen, -vormen en -maten

1. Lasnaadvormen

(1) Volgens de verschillende verbindingsvormen, kan het in vijf types worden verdeeld: stompe las, hoeklas, stoplas, groeflas en randlas.

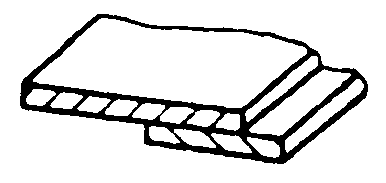

1) Stuiklassen.

Een lasnaad gelast tussen de schuine vlakken van de werkstukken of tussen het schuine vlak van een onderdeel en het vlak van een ander onderdeel.

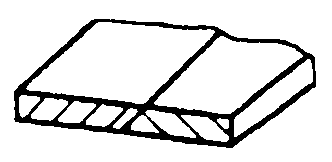

2) Vullas.

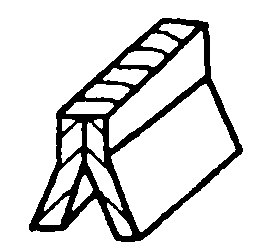

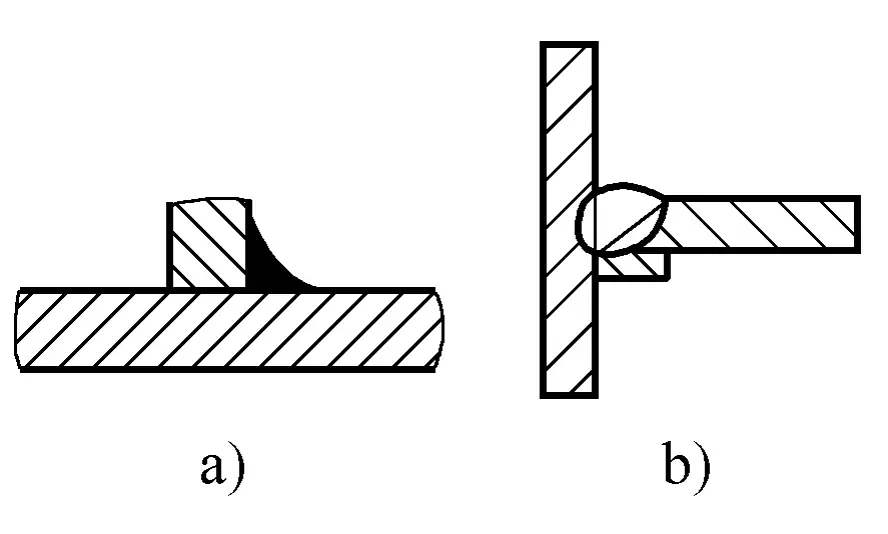

Een lasnaad gelast langs de snijlijn van twee orthogonale of bijna orthogonale delen.

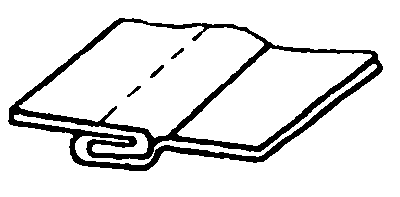

3) Klemlasnaad.

De lasnaad gevormd door een eindverbinding.

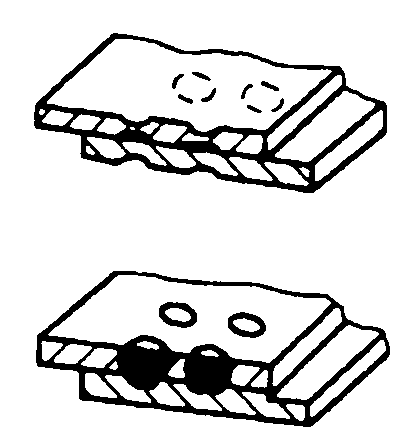

4) Stop de lasnaad dicht.

Twee delen overlappen elkaar, waarvan er één een rond gat heeft, en de lasnaad die gevormd wordt door de twee platen in het ronde gat te lassen, alleen de hoeklas in het gat wordt niet als een steeklas beschouwd.

5) Gleuflasnaad.

Twee platen worden overlapt, waarvan er één een lang gat heeft, en de lasnaad die gevormd wordt door de twee platen in het lange gat te lassen, alleen de hoeklas wordt niet beschouwd als een sleuflas.

(2) Volgens de verschillende ruimtelijke posities van de lasnaad

Kan worden onderverdeeld in vlakke lasnaad, verticale lasnaad, horizontale lasnaad en bovenhoofdse lasnaad vier vormen.

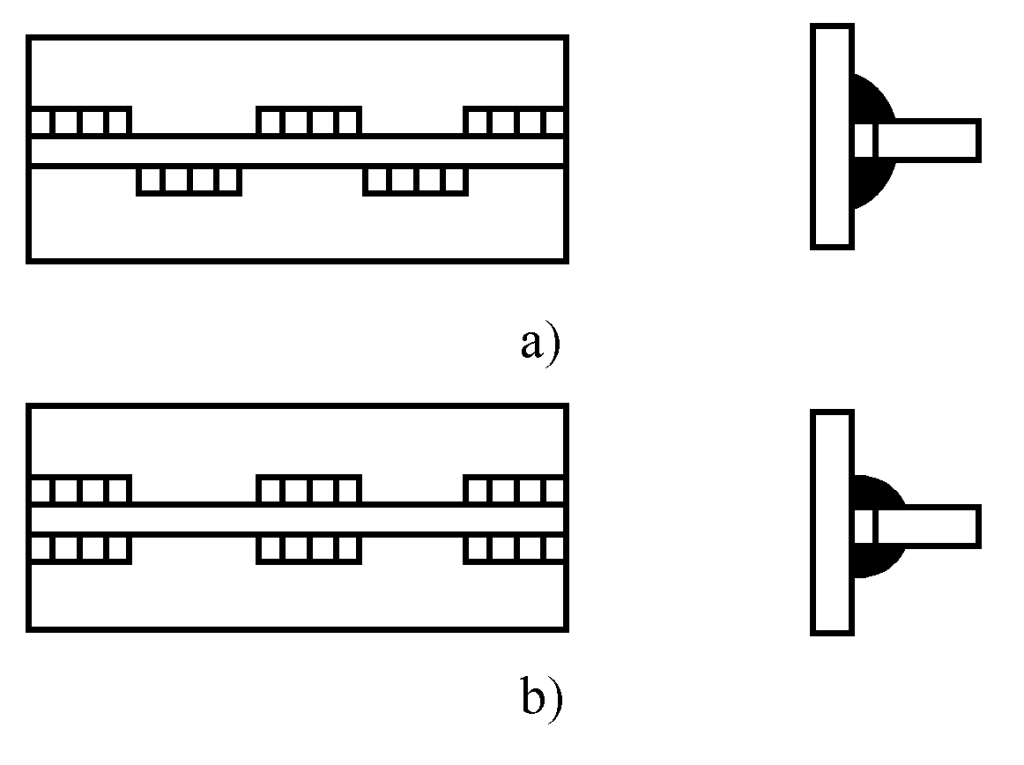

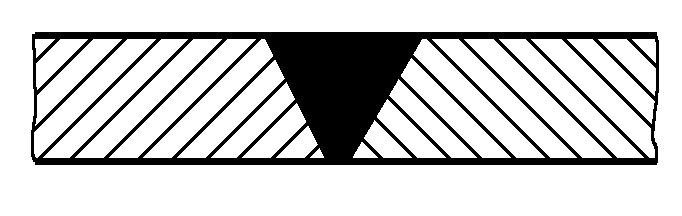

(3) Volgens de verschillende continuïteit van de lasnaad

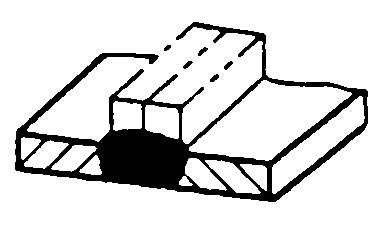

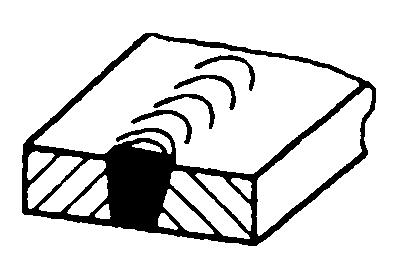

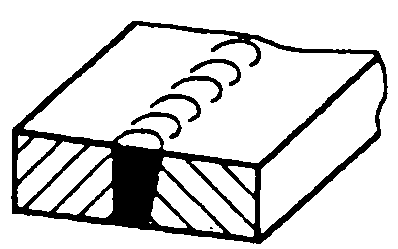

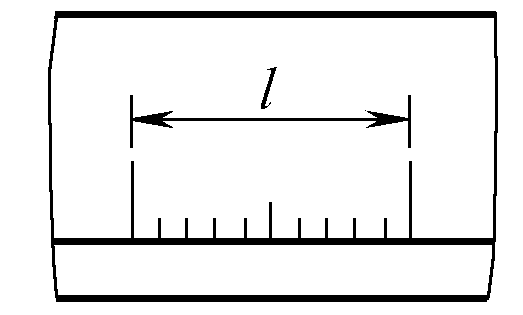

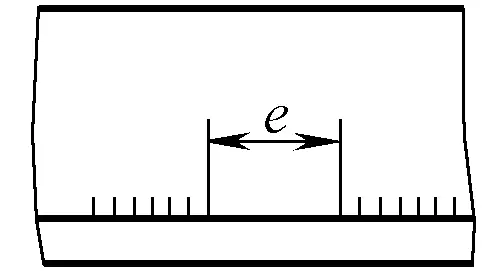

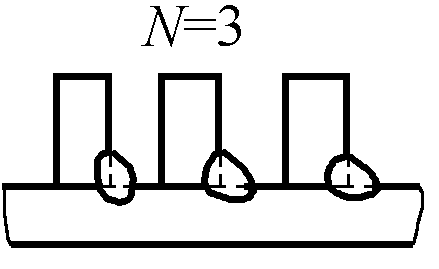

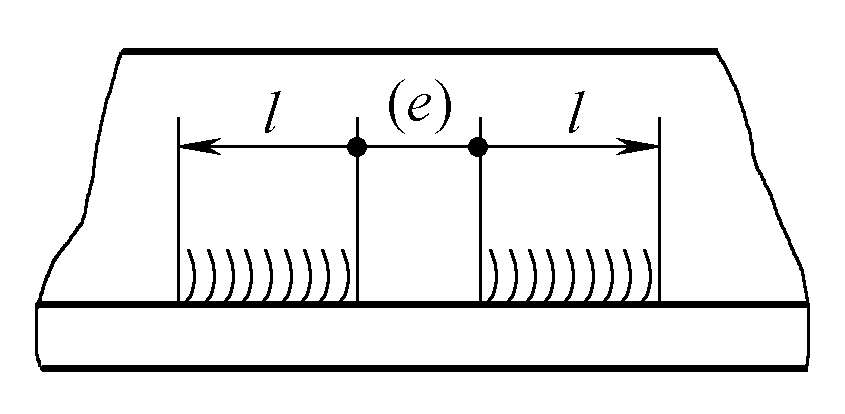

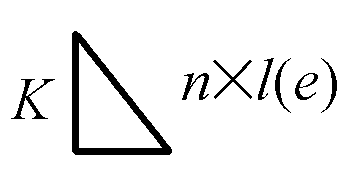

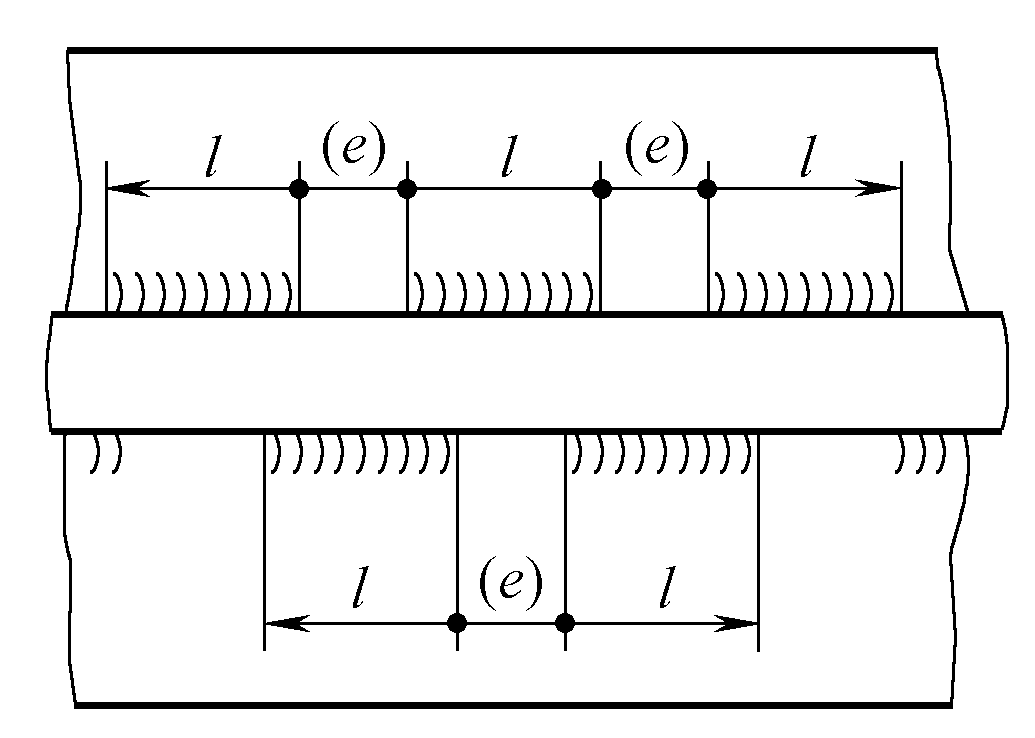

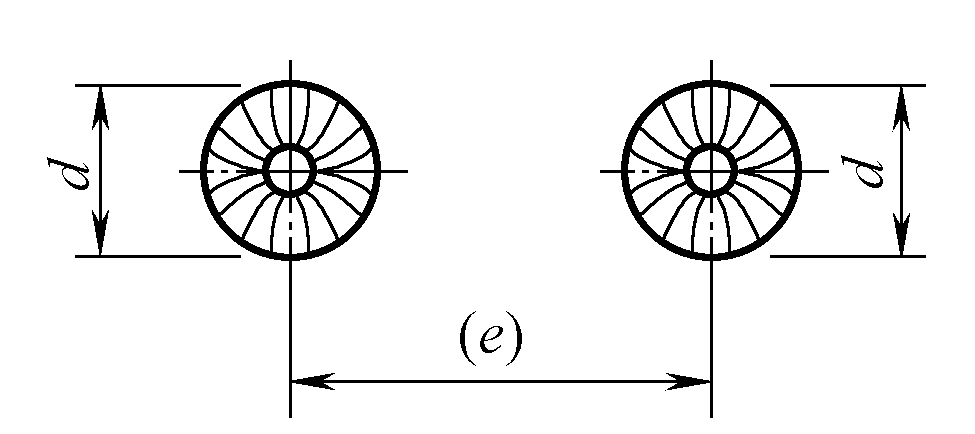

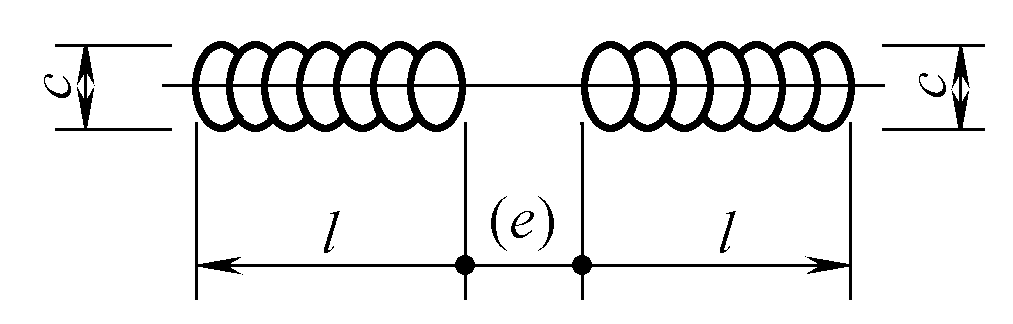

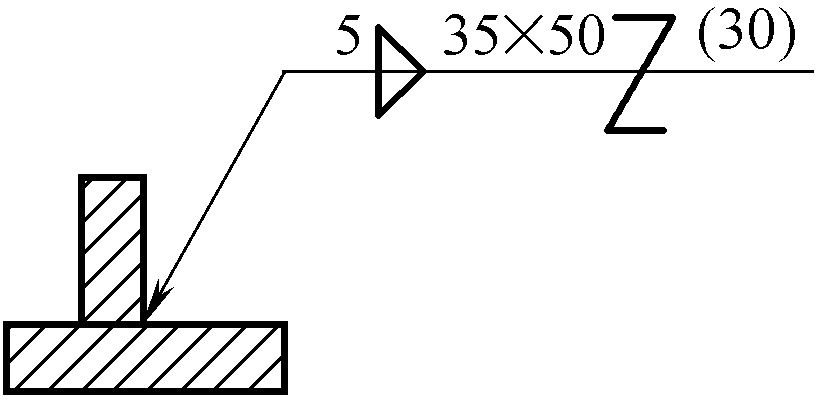

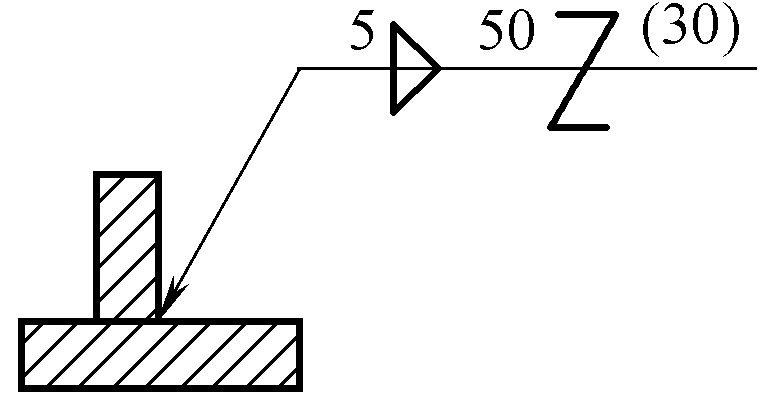

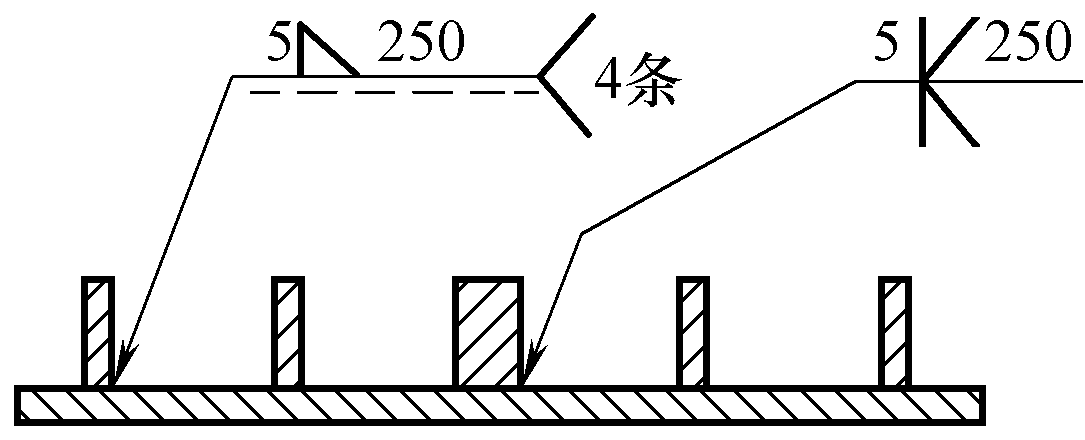

Onderverdeeld in doorlopende lassen en onderbroken lassen. Onderbroken lassen worden verder onderverdeeld in verspringende en parallelle lassen, zoals in Figuur 2-50 is aangegeven. Naast het specificeren van de grootte van de lasteenheid K, moeten ook de lengte L en afstand e van elk segment van de onderbroken las worden aangegeven, en het symbool "Z" staat voor de verspringende las.

a) Verspringend

b) Parallel

(4) Volgens de verschillende functies van de las

Onderverdeeld in lastdragende lassen die lasten dragen, verbindingslassen die niet direct lasten dragen maar alleen dienen om te verbinden, afdichtlassen die voornamelijk worden gebruikt om vloeistoflekkage te voorkomen en positioneringslassen die worden gelast vóór het formele lassen om de positie van verbindingen op het werkstuk met een kortere lengte te monteren en vast te zetten.

(5) Afhankelijk van de vorm van de las en de positie op de lasnaad

Onderverdeeld in stuiklassen die stuiknaden vormen; kantlassen die worden aangebracht op de randafrol van het werkstuk; pluglassen die worden gevormd door te lassen in een rond gat dat is geopend in een van twee overlappende platen; omtreklassen die worden verdeeld langs de omtrek van bolvormige of cilindrische werkstukken waarvan de uiteinden aan elkaar vastzitten; en vlaklassen waarvan de oppervlakken worden geslepen om gelijk te zijn met het oppervlak van het basismateriaal, enz.

2. Vorm en grootte van de las

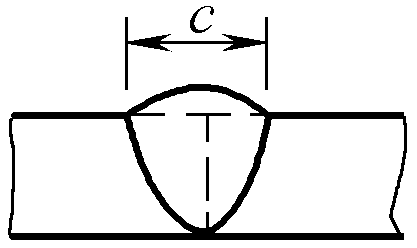

(1) Lasbreedte

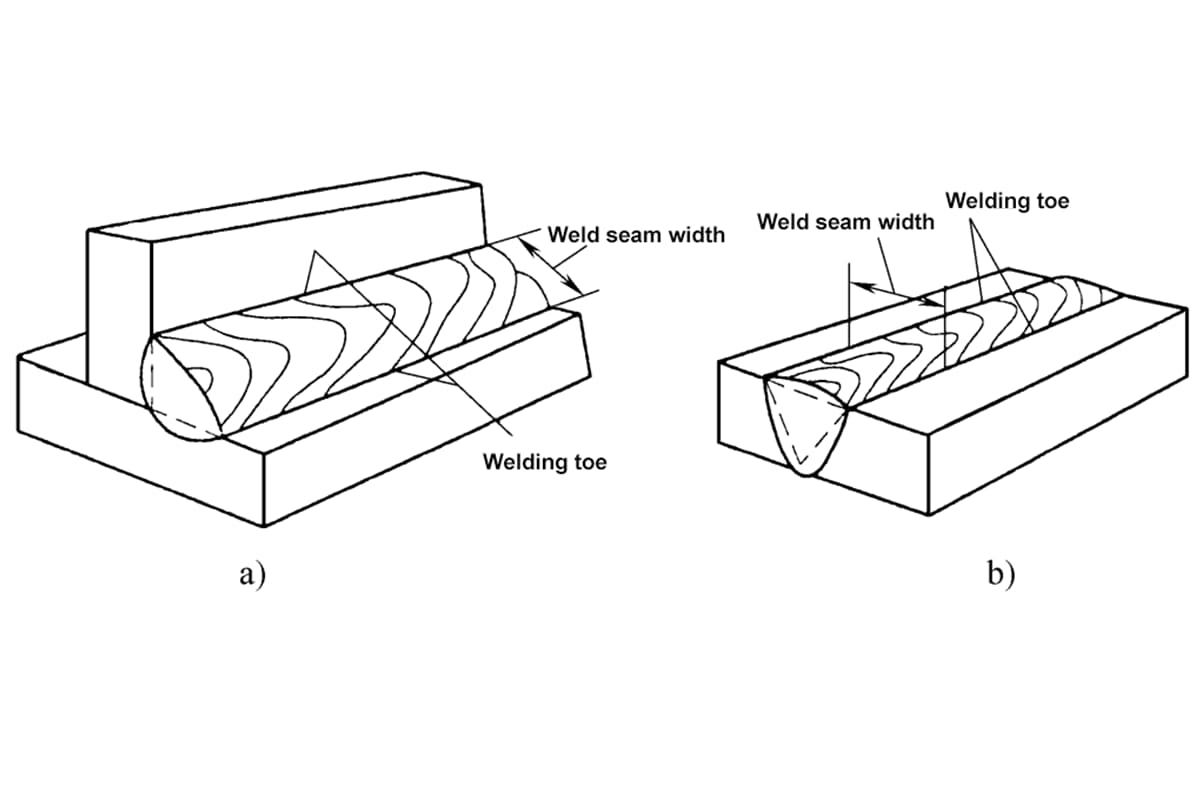

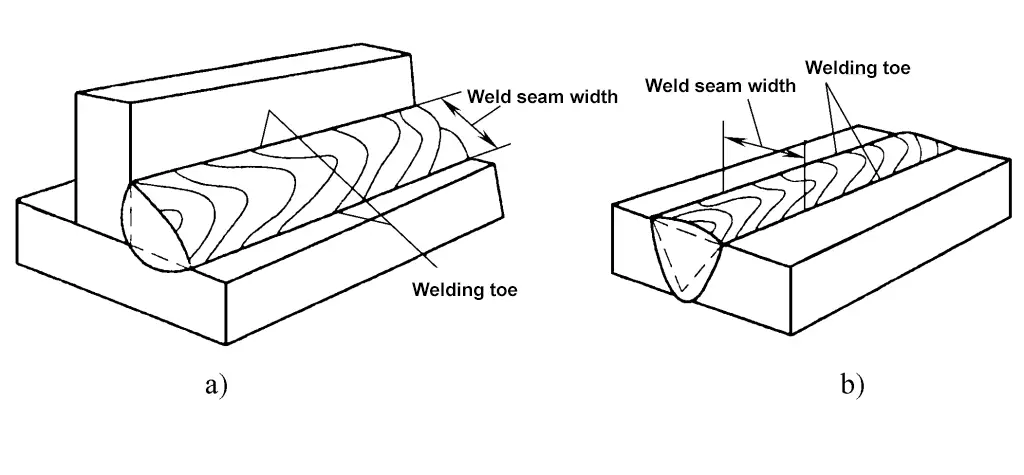

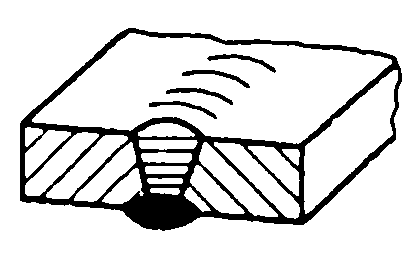

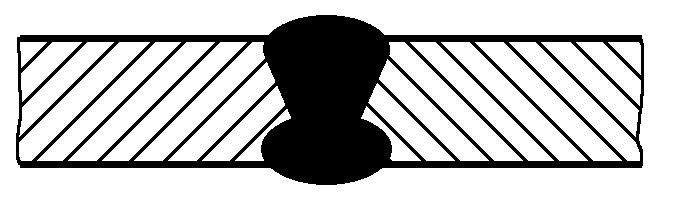

De overgang tussen het lasoppervlak en het basismateriaal wordt de lasteen genoemd. In de dwarsdoorsnede van een enkelvoudige las wordt de afstand tussen de twee laseinden de lasbreedte genoemd, zoals getoond in Figuur 2-51.

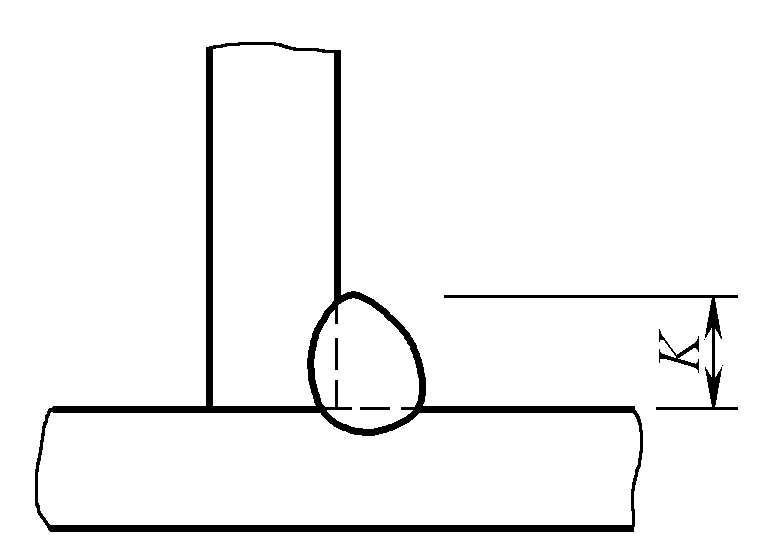

a) T-verbinding

b) Stootvoeg

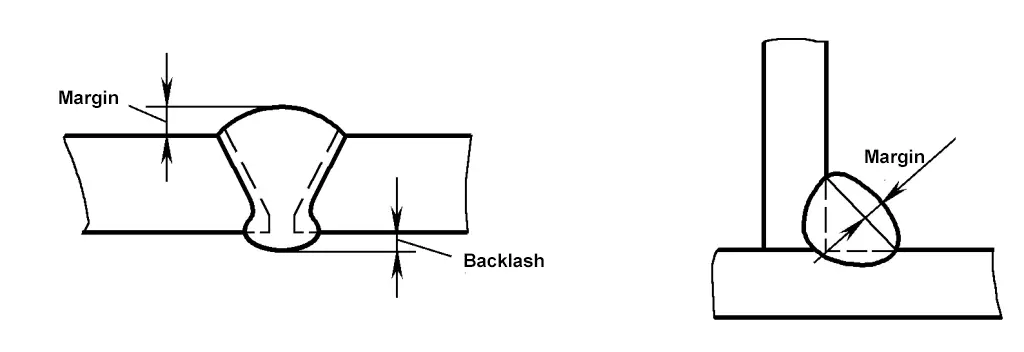

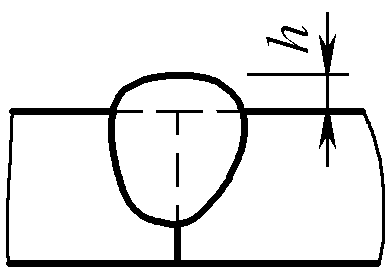

(2) Overtollige hoogte

Bij stuiklassen wordt de hoogte van het lasmetaal boven de verbindingslijn tussen de oppervlaktelastogen de overtollige hoogte genoemd, zoals in Figuur 2-52 is aangegeven. Een teveel aan hoogte vergroot de dwarsdoorsnede van de las, verbetert de sterkte en kan de gevoeligheid van röntgenfilms verhogen, maar het is gevoelig voor spanningsconcentratie bij de laseinden. Daarom mag de overtollige hoogte niet lager zijn dan het basismateriaal, maar ook niet te hoog. De nationale norm bepaalt dat de overmatige hoogte voor booglassen met afgeschermd metaal 0~3 mm is, en voor booglassen onder poederdekDe overtollige hoogte is 0~4mm.

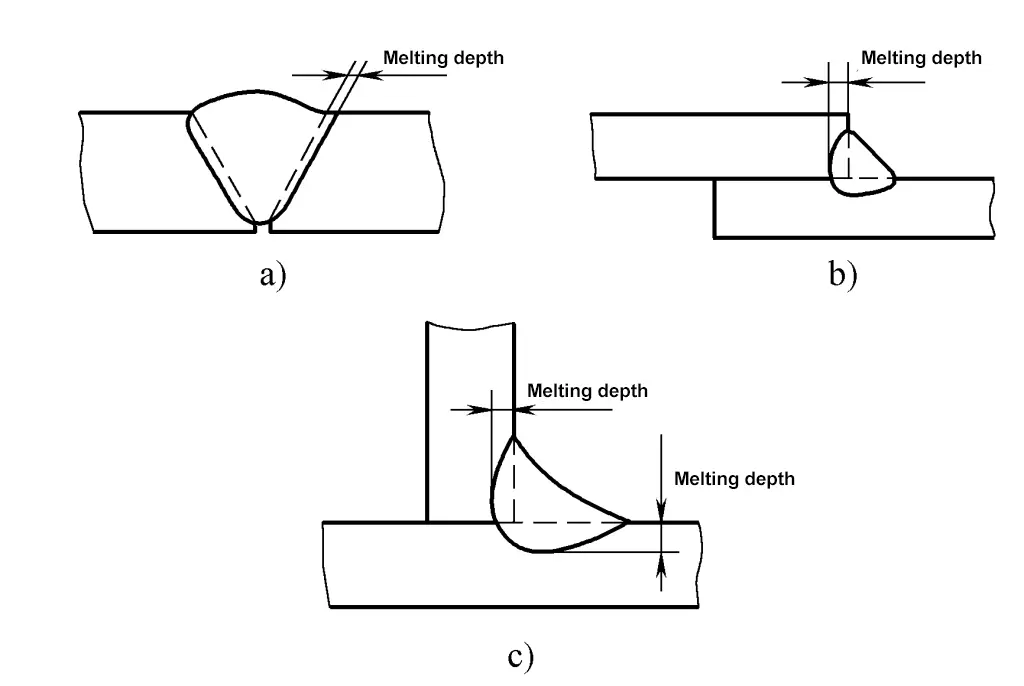

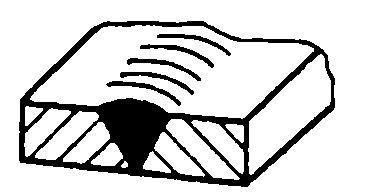

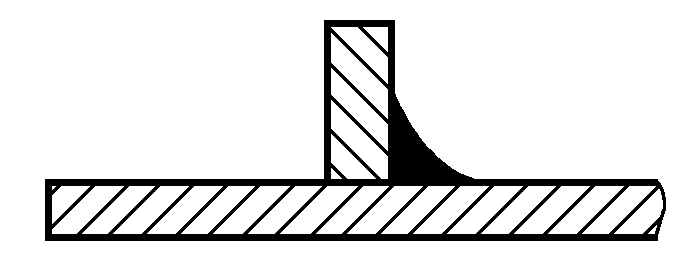

(3) Penetratiediepte

In de dwarsdoorsnede van de lasverbinding wordt de smeltdiepte van het basismateriaal de inbranddiepte genoemd, zoals getoond in Figuur 2-53. Wanneer het toevoegmetaalmateriaal (lasstaaf of draad) vastligt, wordt de grootte van de inbranddiepte bepaald door de chemische samenstelling van de las.

a) Fusiediepte van de stootvoeg

b) Schootvoegfusiediepte

c) Fusiediepte T-voeg

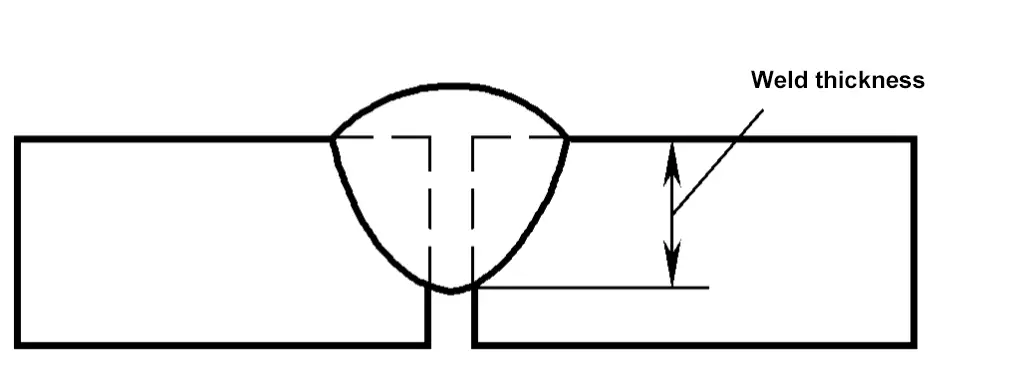

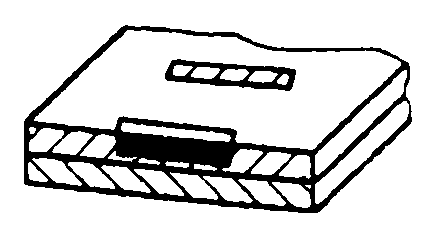

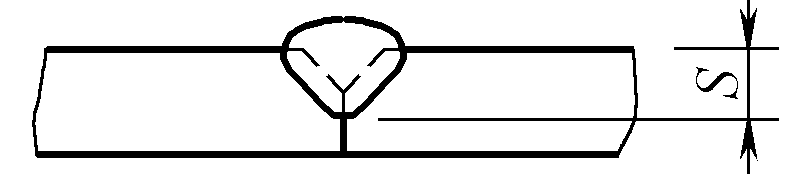

(4) Lasdikte

In de dwarsdoorsnede van de las wordt de afstand van de voorkant van de las tot de achterkant van de las de lasdikte genoemd, zoals getoond in Figuur 2-54.

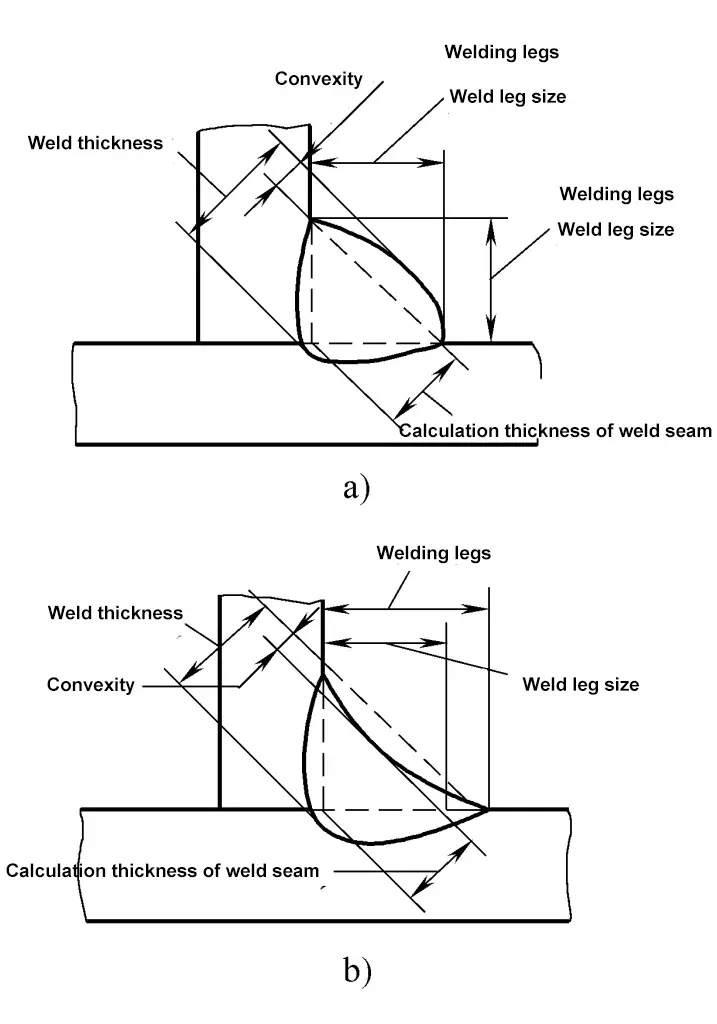

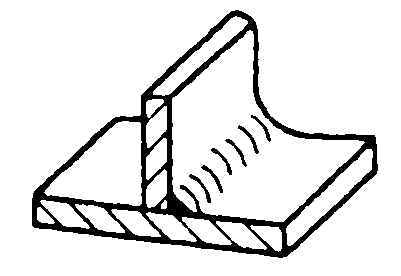

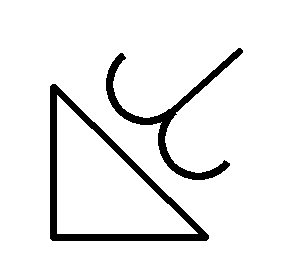

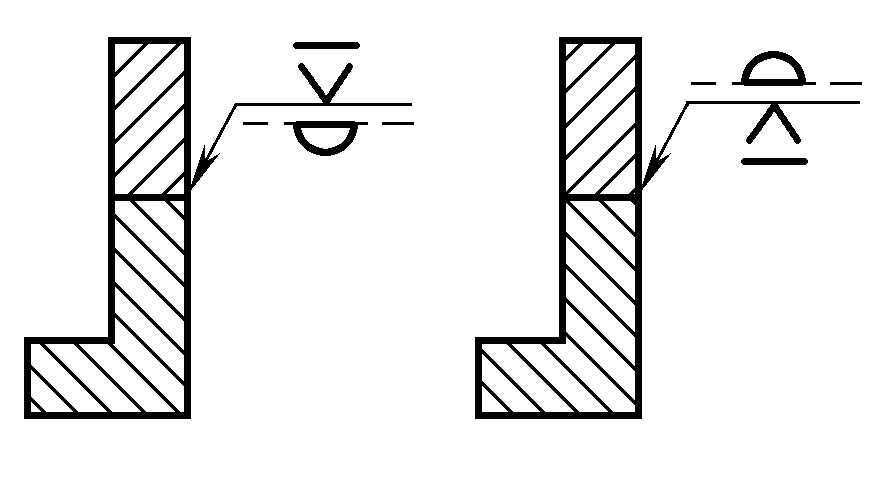

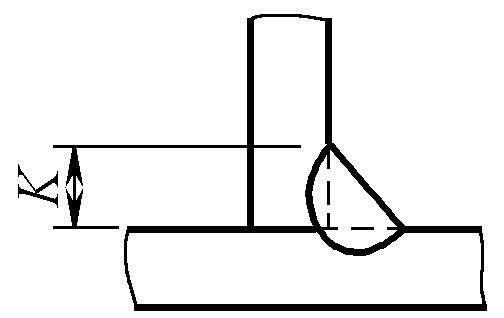

(5) Vorm en grootte van hoeklassen

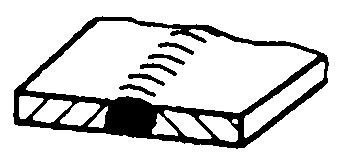

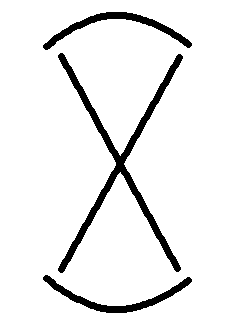

Op basis van de uitwendige vorm van de hoeklas kunnen hoeklassen in twee soorten worden verdeeld: hoeklassen met een verhoogd oppervlak worden bolle hoeklassen genoemd; hoeklassen met een hol oppervlak worden holle hoeklassen genoemd, zoals in Figuur 2-55 is te zien. Onder bepaalde omstandigheden hebben concave hoeklassen veel minder spanningsconcentratie dan convexe hoeklassen.

a) Convexe hoeklas

b) Holle hoeklas

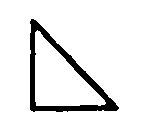

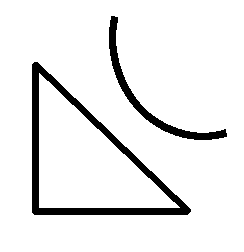

1) Lasberekendikte.

Teken de grootste rechthoekige gelijkbenige driehoek binnen de doorsnede van de hoeklas, de loodrechte lengte van het hoekpunt van de rechthoek naar de hypotenusa is de lasberekendikte. Als de doorsnede van de hoeklas een standaard gelijkbenige rechthoekige driehoek is, dan is de lasberekendikte gelijk aan de lasdikte; bij convexe of concave hoeklassen is de lasberekendikte kleiner dan de lasdikte.

2) Lasconvexiteit.

In de doorsnede van een convexe hoeklas is de maximale afstand tussen de lasteenlijn en het lasoppervlak, zoals getoond in Figuur 2-55.

3) Verzonken lasnaad.

In de doorsnede van een holle hoeklas is de maximale afstand tussen de lasteenlijn en het lasoppervlak, zoals getoond in Figuur 2-55b.

4) Lasbeen.

In de doorsnede van een hoeklas, de minimale afstand van een lasteen op een werkstuk tot het oppervlak van een ander werkstuk; de lasbeenlengte is de lengte van de rechthoekige zijde in de grootste gelijkbenige rechthoekige driehoek die in de doorsnede is getekend, voor bolle hoeklassen is de lasbeenlengte gelijk aan het lasbeen; voor holle hoeklassen is de lasbeenlengte kleiner dan het lasbeen.

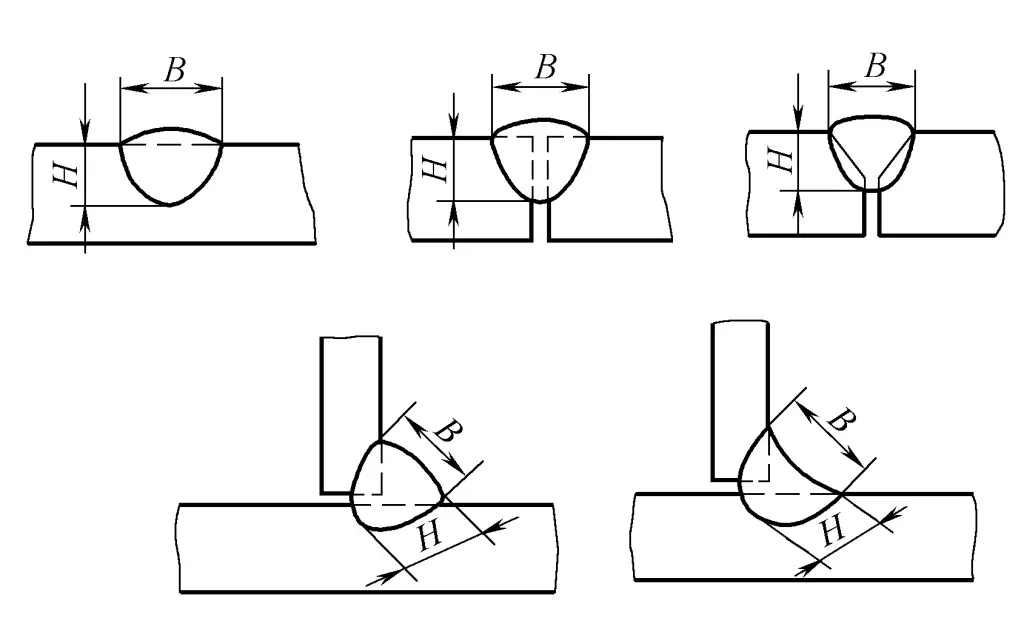

(6) Lasvormingsfactor

Tijdens het lassen wordt de verhouding tussen de lasbreedte (B) en de berekende lasdikte (H) op de doorsnede van een enkele lasnaad (ψ=B/H) de lasvormfactor genoemd, zoals in Figuur 2-56 is weergegeven. Hoe kleiner de lasvormingfactor, hoe nauwer en dieper de las, waardoor deze vatbaar wordt voor poreusheid, slakinsluiting en scheurvorming. Daarom moet de lasvormingfactor een bepaalde waarde aanhouden, bijvoorbeeld, de lasvormingfactor voor onder poederdek lassen moet groter zijn dan 1,3.

(7) Fusieverhouding

Verwijst naar het percentage van het basismateriaal dat tijdens het lassen in het lasmetaal wordt gesmolten.

Waar:

- y is de fusieverhouding, %;

- F m de dwarsdoorsnede van het gesmolten basismateriaal, mm 2 ;

- F H de dwarsdoorsnede van het gesmolten toevoegmetaal, mm 2 .

Bij het lassen van hooggelegeerd staal en non-ferro metalenmoet de smeltverhouding gecontroleerd worden om lasfouten te voorkomen.

II. Weergave en markering van lassymbolen

De symbolen die worden gebruikt om de lasmethode, lasvorm en lasafmetingen op tekeningen aan te geven, worden lassymbolen genoemd. Lassymbolen bestaan over het algemeen uit basissymbolen en aanhaallijnen. Indien nodig kunnen ook hulpsymbolen, aanvullende symbolen en lasdimensiesymbolen worden toegevoegd. Volgens de bepalingen van GB/T324-2008 "Weergave van lassymbolen", kunnen lassymbolen worden onderverdeeld in de volgende types.

1. Basissymbolen

Basissymbolen worden gebruikt om de dwarsdoorsnedevorm of kenmerken van lassen weer te geven, zie Tabel 2-13. De toepassing van basissymbolen wordt getoond in Tabel 2-14.

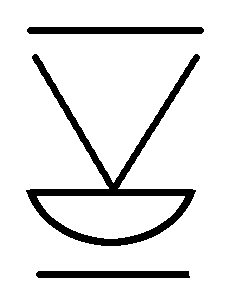

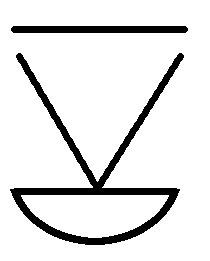

| Nee. | Naam | Schematisch diagram | Symbool |

| 1 | Randlas (met volledige randfusie) |  |  |

| 2 | I-vormige las |  |  |

| 3 | V-vormige las |  |  |

| 4 | Enkelvoudige V-vormige las |  |  |

| 5 | V-vormige las met stompe rand |  |  |

| 6 | Enkelvoudige V-vormige las met stompe rand |  |  |

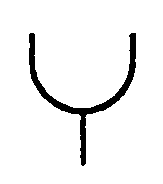

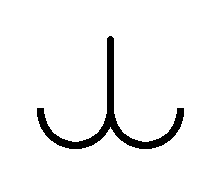

| 7 | U-vormige las met stompe rand |  |  |

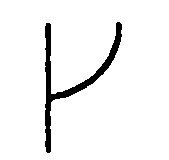

| 8 | J-vormige las met stompe rand |  |  |

| 9 | Steunlas |  |  |

| 10 | Vullas |  |  |

| 11 | Stoplas of sleuflas |  |  |

| 12 | Puntlas |  |  |

| 13 | Naadlas |  |  |

| 14 | Steil geflankeerde V-vormige las |  |  |

| 15 | Enkele V-vormige las met steile flanken |  |  |

| 16 | Eindlas |  |  |

| 17 | Opbouwlas |  |  |

| 18 | Plat gesoldeerde verbinding |   |  |

| 19 | Afgeschuinde gesoldeerde verbinding |  |  |

| 20 | Gevouwen gesoldeerde verbinding |  |  |

Tabel 2-14: Voorbeelden van basissymbooltoepassingen

| Nee. | Symbool | Diagram | Voorbeeld van annotatie |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

| 4 |  |  |  |

| 5 |  |  |  |

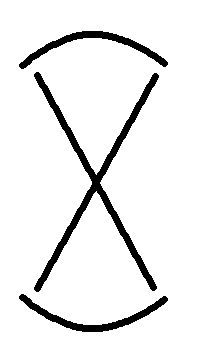

2. Combinatie van basissymbolen

Opmerking: Bij het lassen van dubbelzijdige lassen of verbindingen kunnen basissymbolen worden gecombineerd, zie Tabel 2-15.

Tabel 2-15 Combinatie van basissymbolen

| Nee. | Symbool | Diagram | Voorbeeld van annotatie |

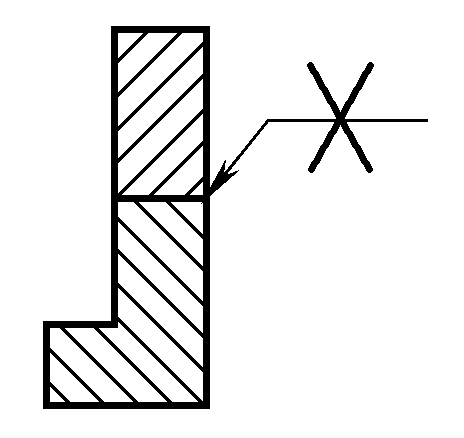

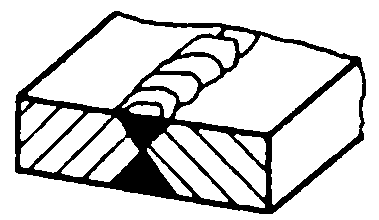

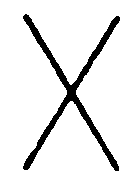

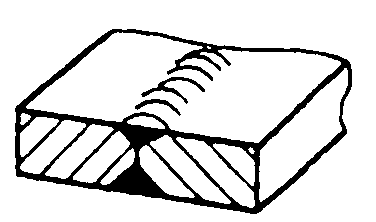

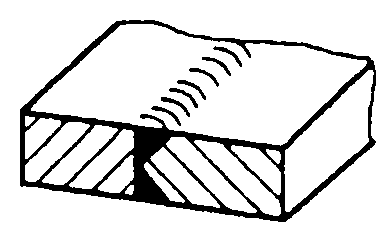

| 1 | Dubbelzijdige V-groef las (X-las) |  |  |

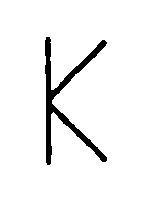

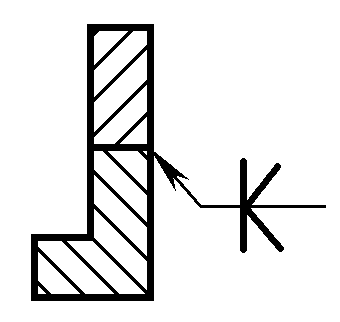

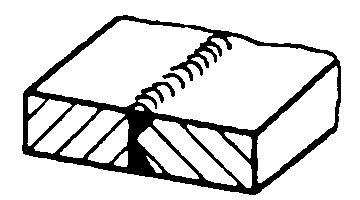

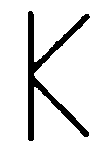

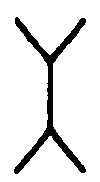

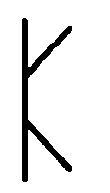

| 2 | Dubbelzijdige enkele V-groef las (K-las) |  |  |

| 3 | Dubbelzijdige V-groef las met stompe rand |  |  |

| 4 | Dubbelzijdige enkele V-groef las met een stompe rand |  |  |

| 5 | Dubbelzijdige U-groef las |  |  |

3. Aanvullende symbolen

Aanvullende symbolen worden gebruikt om extra informatie te geven over bepaalde kenmerken van lassen of verbindingen (zoals oppervlaktevorm, drager, lasverdeling, laslocatie, enz.)

1) Zie Tabel 2-16 voor aanvullende symbolen.

Tabel 2-16 Aanvullende symbolen

| Nee. | Naam | Symbool | Beschrijving |

| 1 | Plat | Het oppervlak van de lasnaad wordt meestal vlak gemaakt. | |

| 2 | Concaaf |  | Het oppervlak van de lasnaad is verzonken. |

| 3 | Convex |  | Het oppervlak van de lasnaad steekt uit. |

| 4 | Soepele overgang |  | De overgang bij de lasteen is vloeiend. |

| 5 | Permanente steun |  | De steun blijft permanent behouden. |

| 6 | Tijdelijke steun |  | De steun wordt verwijderd nadat het lassen is voltooid. |

| 7 | Driezijdig lassen |  | De las is aan drie kanten aanwezig. |

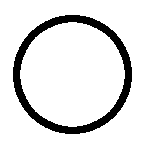

| 8 | Perifeer lassen |  | Een las die langs de omtrek van het werkstuk wordt aangebracht; de locatie wordt gemarkeerd op het snijpunt van de basislijn en de pijllijn. |

| 9 | Veldlassen |  | Een ter plaatse uitgevoerde las. |

| 10 | Staart |  | Kan de vereiste informatie aangeven. |

2) Tabellen 2-17 en 2-18 geven voorbeelden van de toepassing en markering van aanvullende symbolen.

Tabel 2-17 Voorbeelden van toepassing van aanvullende symbolen

| Nee. | Naam | Symbool | Beschrijving |

| 1 | Vlakke V-groef las |  |  |

| 2 | Verhoogde dubbele V-groef las |  |  |

| 3 | Verzonken hoeklas |  |  |

| 4 | Vlakke V-groef las met een steunlas |  |  |

| 5 | Vullas met een gladde oppervlakteovergang |  |  |

Tabel 2-18 Voorbeelden van markering van aanvullende symbolen

| Nee. | Symbool | Diagram | Voorbeeld van annotatie |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

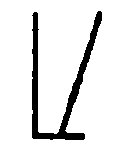

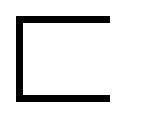

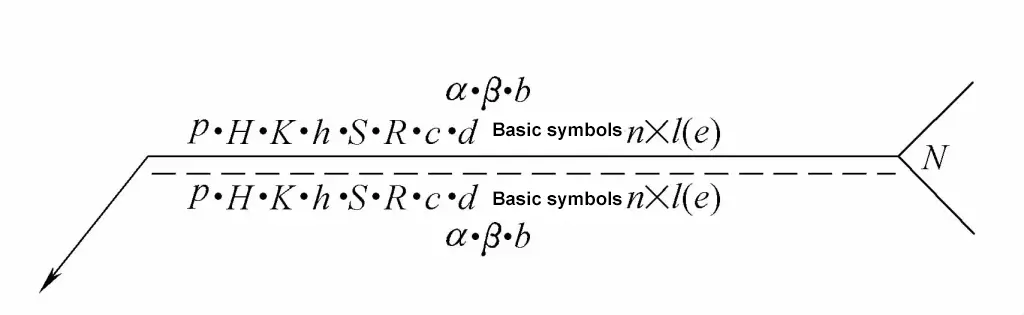

4. Leader-lijn

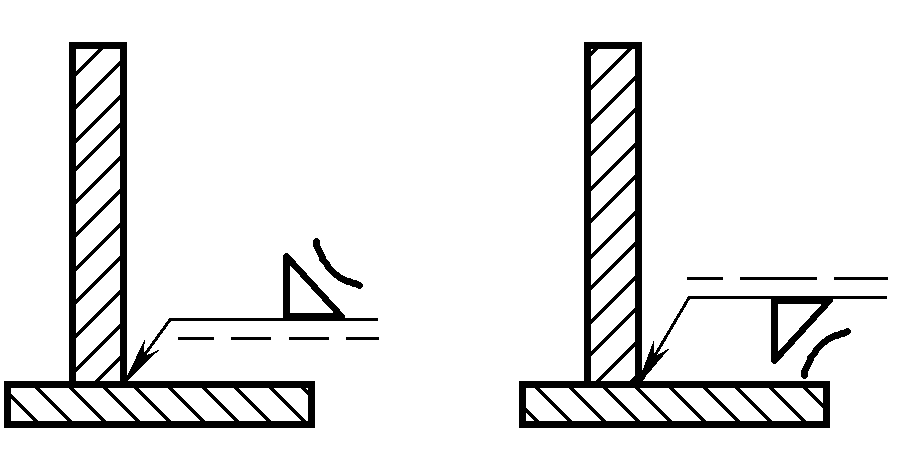

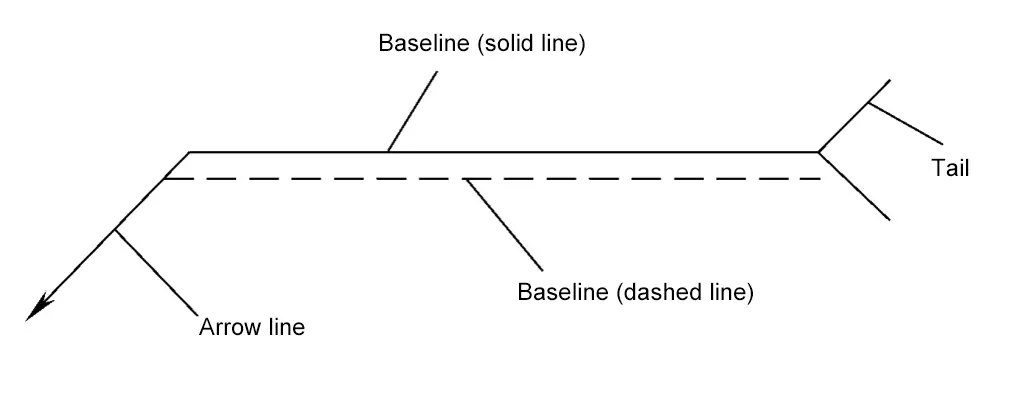

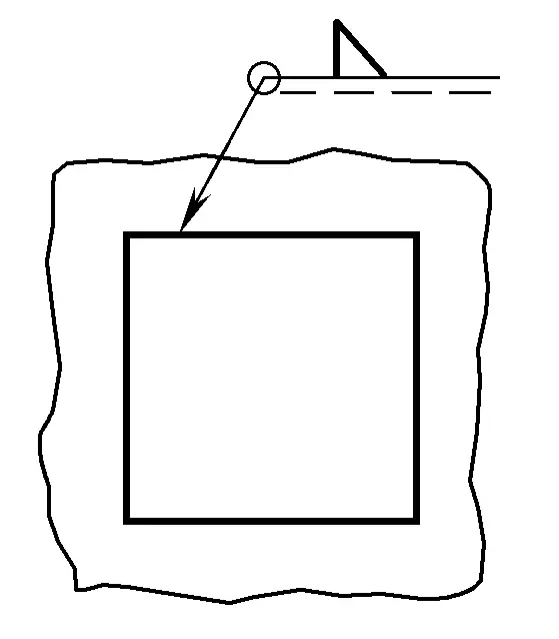

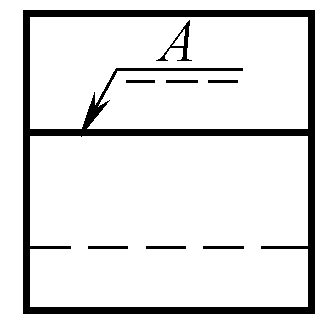

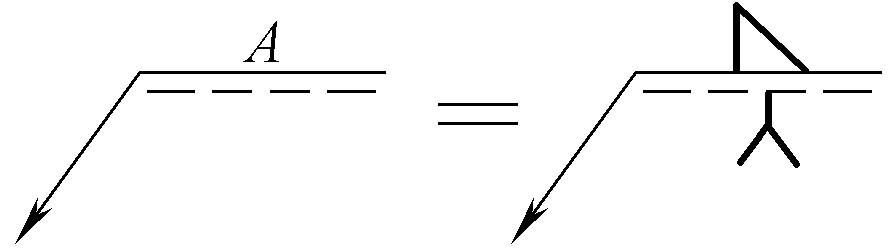

De aanvoerlijn bestaat uit een pijllijn, referentielijnen (ononderbroken en onderbroken) en een staart, zoals getoond in Figuur 2-57.

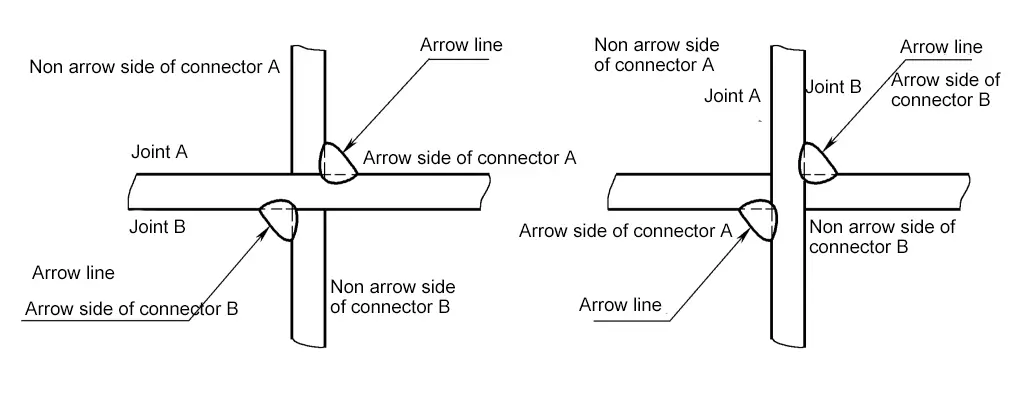

(1) Pijllijn

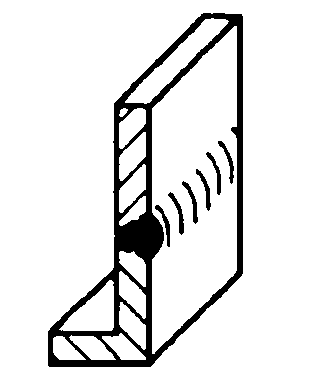

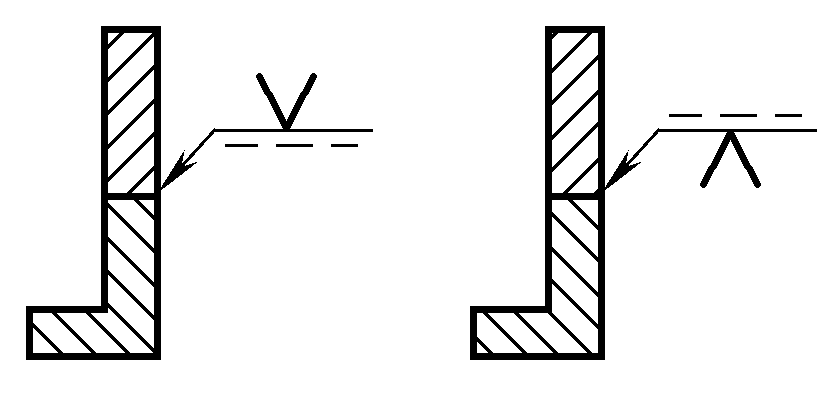

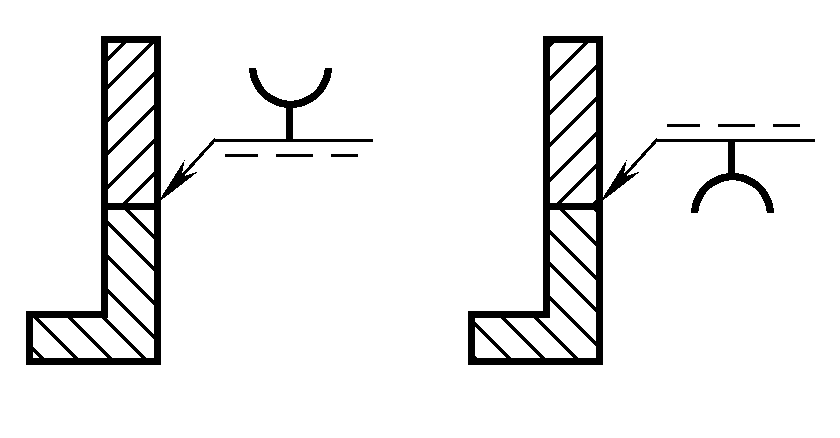

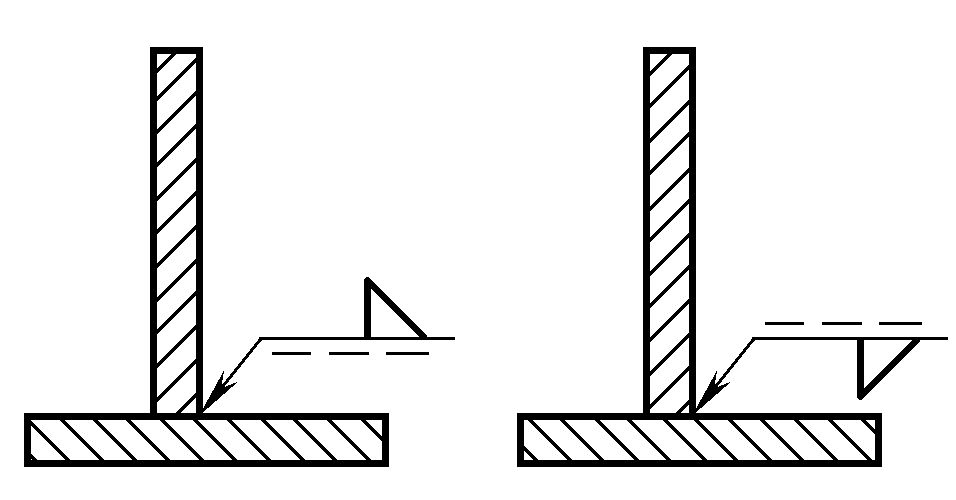

De verbinding waar de pijl direct naar wijst, is de "pijlkant" van de verbinding en de tegenoverliggende kant is de "niet-pijlkant" van de verbinding, zoals getoond in Figuur 2-58.

(2) Nullijn

De nullijn moet over het algemeen evenwijdig lopen met de onderrand van de tekening, maar kan ook loodrecht lopen als dat nodig is. De posities van vaste en stippellijnen kunnen naar behoefte worden verwisseld. Bij het markeren van symmetrische lassen of dubbelzijdige lassen kunnen de stippellijnen worden weggelaten.

(3) Staart

Over het algemeen weggelaten. Het staartgedeelte wordt alleen toegevoegd als er aanvullende eisen of verklaringen zijn voor de las.

III. Vereenvoudigde weergave van lassymbolen

Als het nodig is om lassen gewoon in de tekening te tekenen, kunnen ze worden weergegeven door aanzichten, doorsneden of doorsneden, of kunnen ze schematisch worden weergegeven door isometrische tekeningen.

1. Bekijk

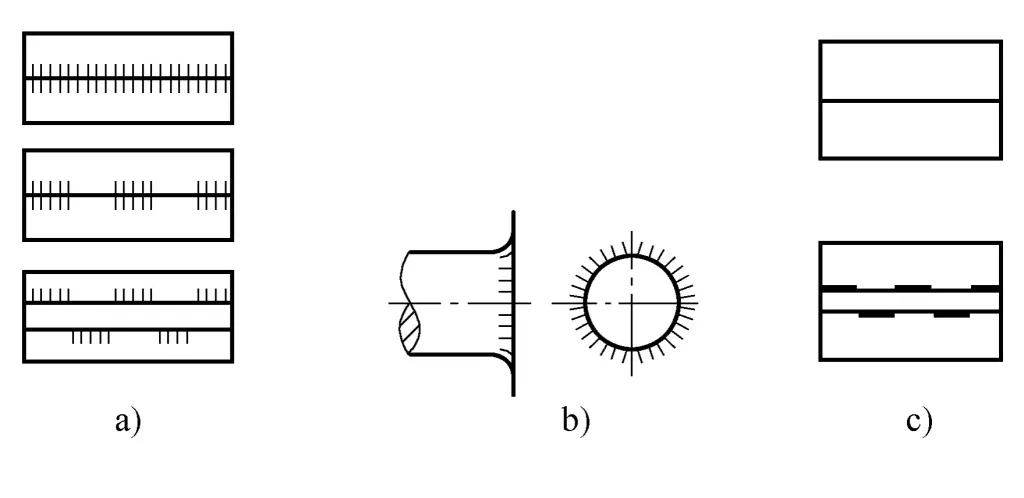

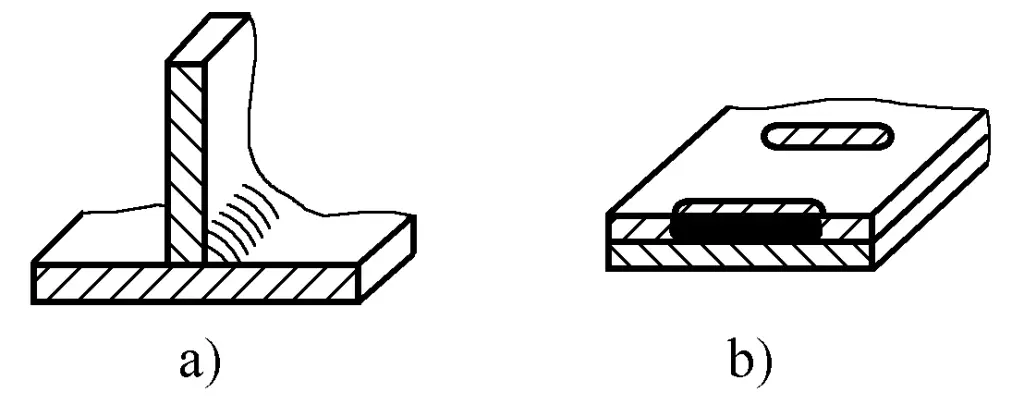

Bij het weergeven van lassen met een aanzicht is de tekenmethode zoals weergegeven in Figuur 2-59, waarbij de lassen weergegeven in Figuur 2-59a en b series van ononderbroken lijnen met de hand getekend mogen worden; de las weergegeven in Figuur 2-59c is aangegeven met een dikke lijn.

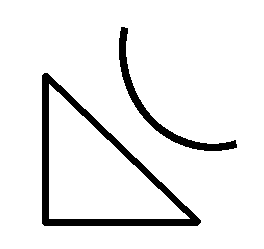

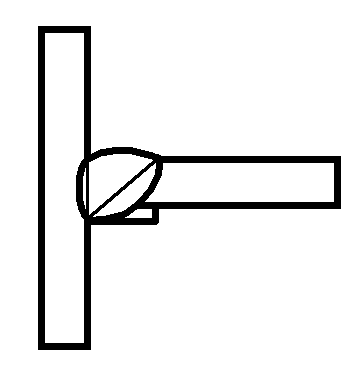

In het aanzicht van het lasoppervlak wordt de omtrek van de las meestal getekend met een dikke ononderbroken lijn. Indien nodig kan de vorm van de afschuining voor het lassen getekend worden met een dunne ononderbroken lijn, zoals in Figuur 2-60.

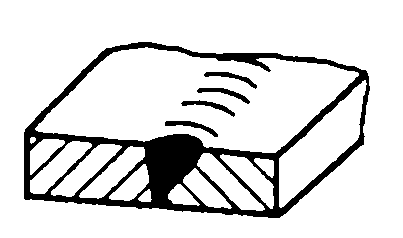

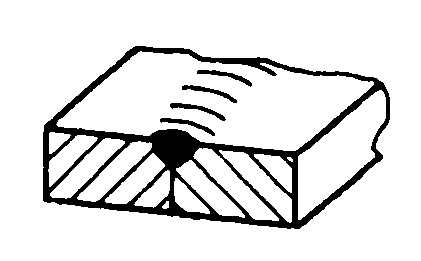

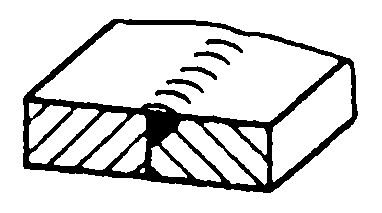

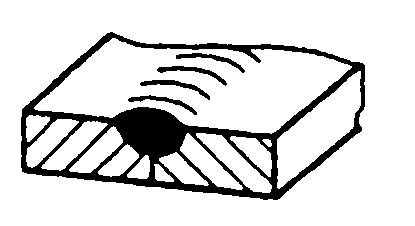

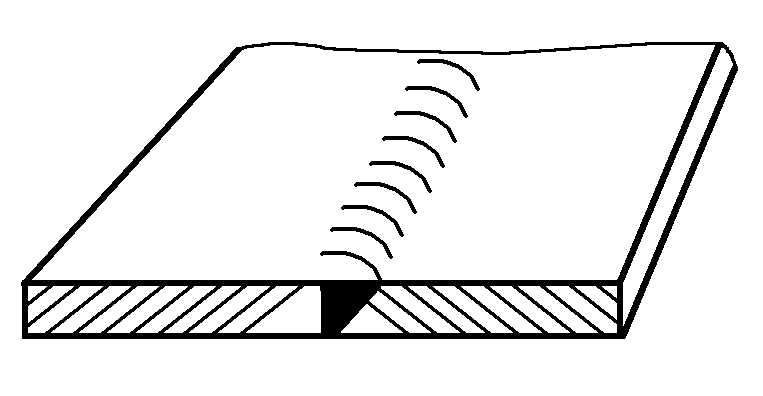

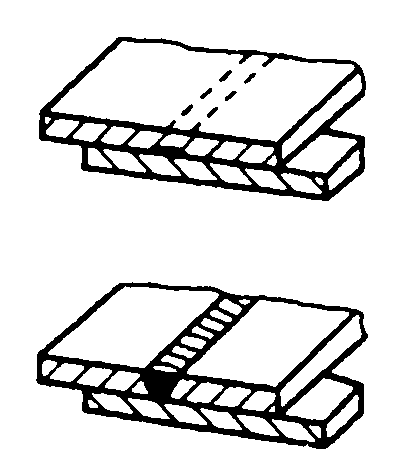

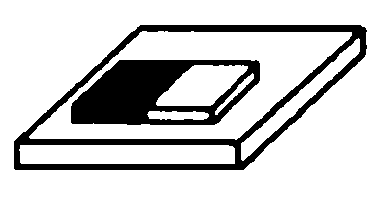

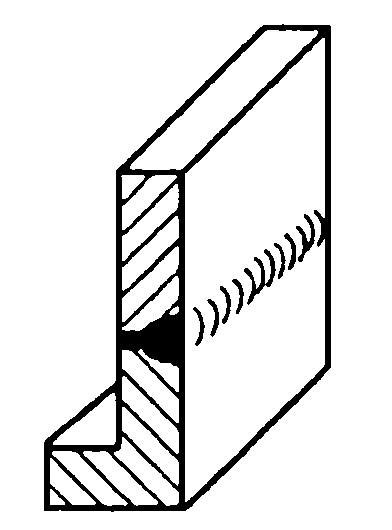

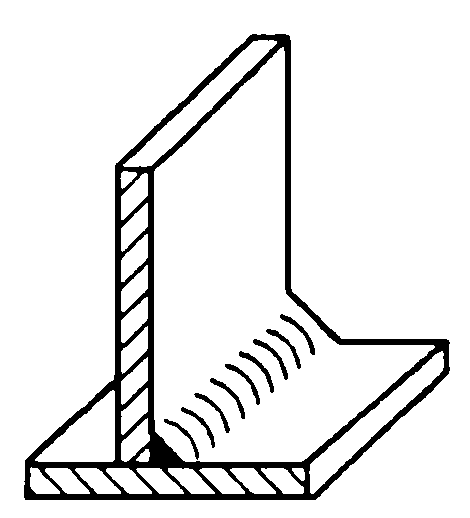

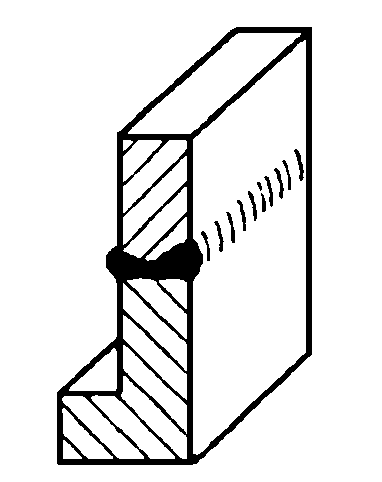

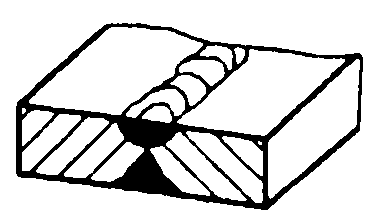

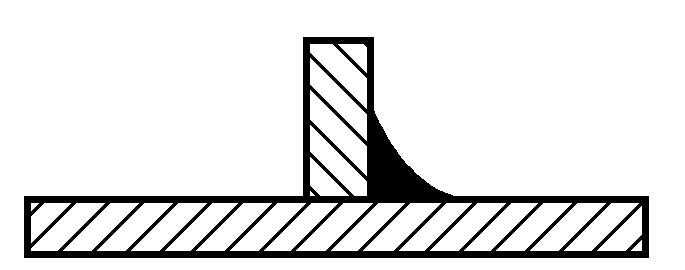

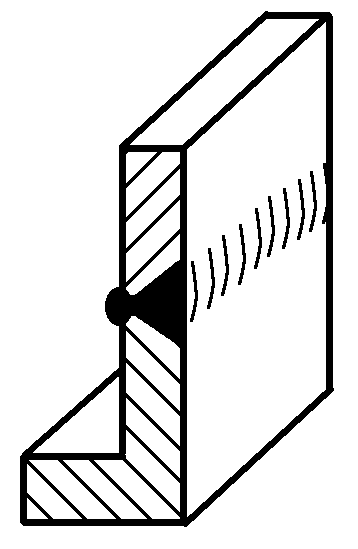

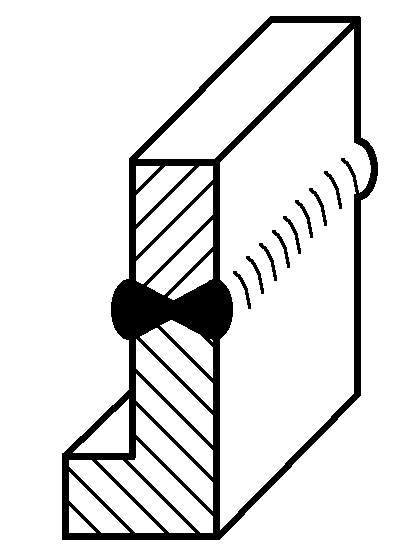

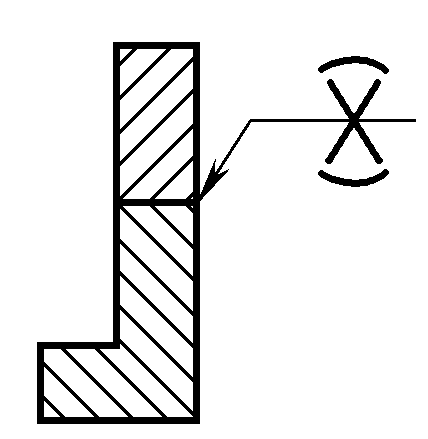

2. Doorsnede of dwarsdoorsnede

In een doorsnede- of dwarsdoorsnede-aanzicht wordt de metaalsmeltzone van de las meestal zwart gearceerd, zoals in Figuur 2-61a. Als het ook nodig is om de vorm van de afschuining enz. weer te geven, wordt de smeltzone meestal omlijnd met een dikke ononderbroken lijn, en indien nodig wordt de vorm van de afschuining voor het lassen getekend met een dunne ononderbroken lijn, zoals in Figuur 2-61b.

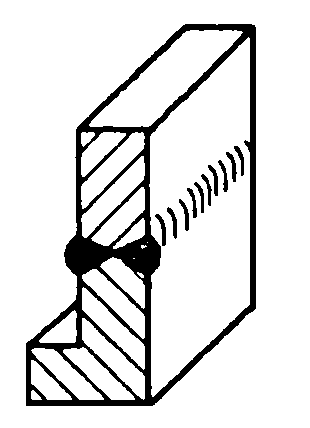

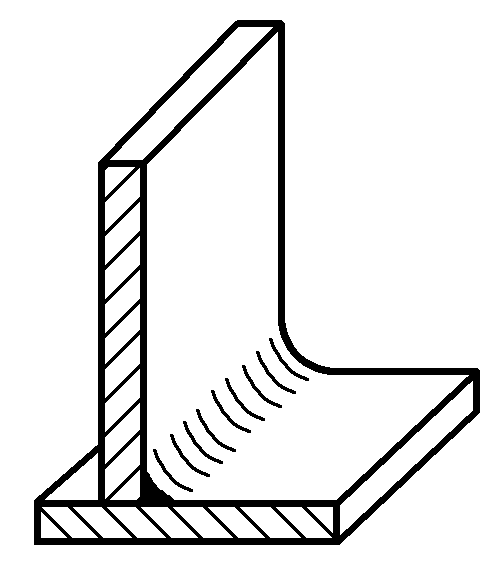

3. Isometrische tekening

De methode om lassen weer te geven met een isometrische tekening is zoals getoond in Figuur 2-62.

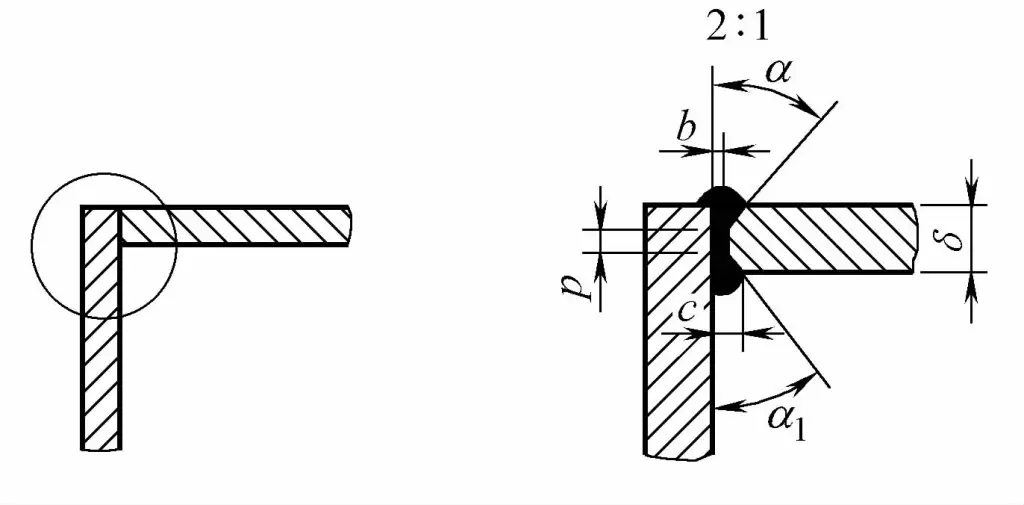

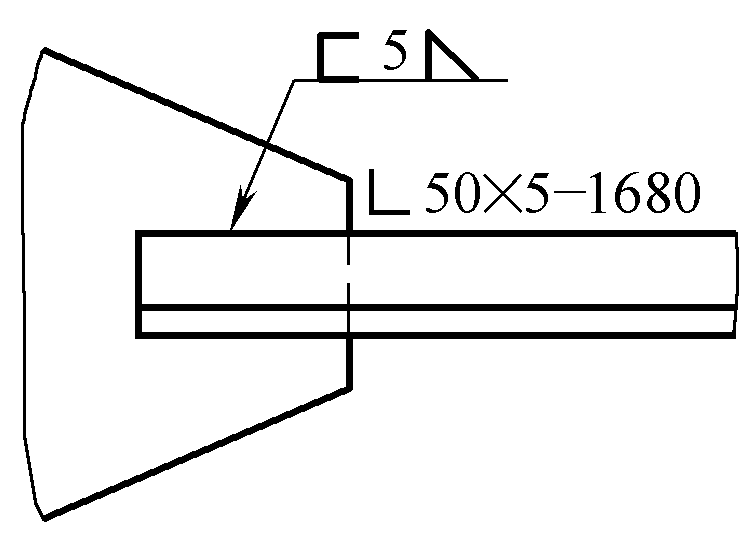

4. Vergroot aanzicht

Indien nodig kan het lasgebied worden vergroot en gelabeld zoals getoond in Figuur 2-63.

IV. Afmetingen en etikettering van lassymbolen

1. Regels voor het dimensioneren van lassymbolen

1) Horizontale afmetingen staan aan de linkerkant van het basissymbool.

2) Verticale afmetingen staan rechts van het basissymbool.

3) Afschuiningshoek, groefhoek en wortelspleet staan bovenaan of onderaan het basissymbool.

4) De hoeveelheid identieke lassen wordt aan het einde gelabeld.

5) Als er veel dimensies zijn die moeilijk te onderscheiden zijn, kunnen de overeenkomstige dimensiesymbolen gemarkeerd worden voor de dimensiegegevens.

6) De afmetingen die de laspositie bepalen mogen niet in het lassymbool worden aangegeven, maar moeten op de tekening worden aangegeven.

7) Als er aan de rechterkant van het basissymbool geen maataanduidingen staan en geen andere instructies, betekent dit dat de las over de gehele lengte van het werkstuk doorlopend is.

8) Als er geen maatmarkeringen aan de linkerkant van het basissymbool staan en geen andere instructies, betekent dit dat de stuiklas volledig moet worden doorgestoken.

9) Wanneer pluglassen en sleuflassen afgeschuinde randen hebben, moeten de afmetingen van de onderkant worden gemarkeerd.

2. Methode voor het markeren van lasdimensiesymbolen

De methode voor het markeren van lasdimensiesymbolen wordt getoond in Figuur 2-64.

3. Algemene symbolen voor lasafmetingen

De gebruikelijke symbolen voor lasafmetingen staan in Tabel 2-19.

Tabel 2-19 Algemene symbolen voor lasnaadafmetingen

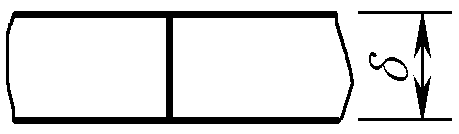

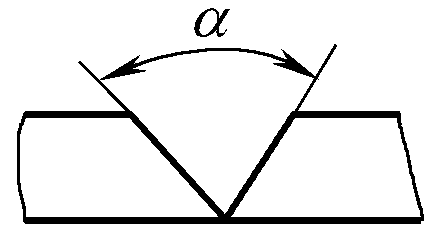

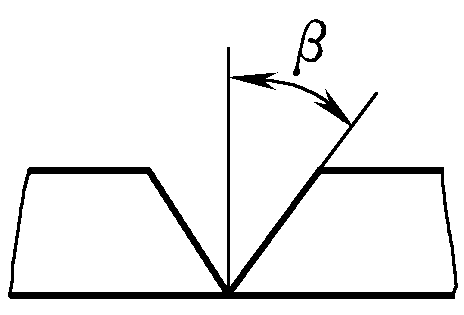

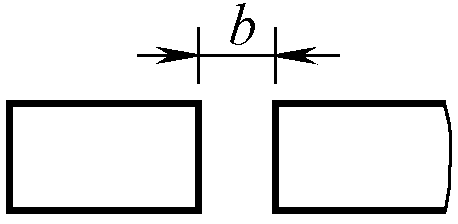

| Symbool | Naam | Diagram |

| δ | Dikte werkstuk |  |

| α | Afschuinhoek |  |

| β | Afschuiningshoek |  |

| b | Wortelkloof |  |

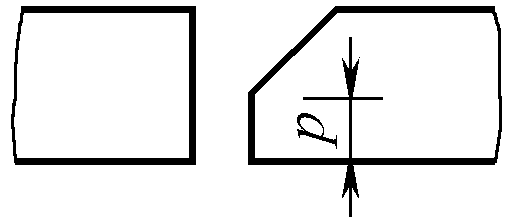

| P | Stompe rand |  |

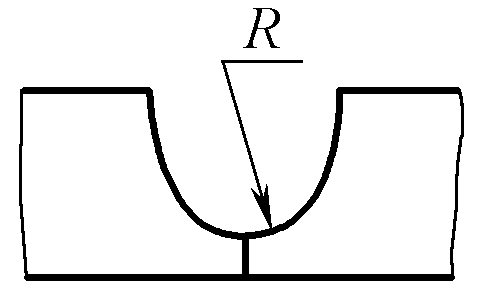

| R | Wortelstraal |  |

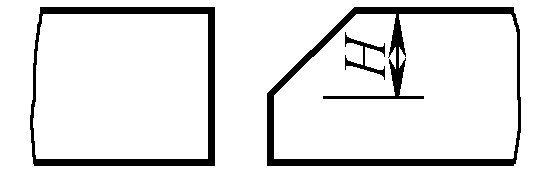

| H | Afschuindiepte |  |

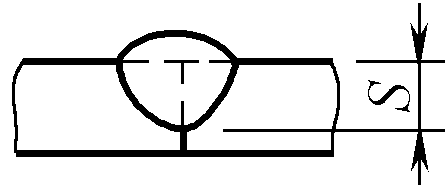

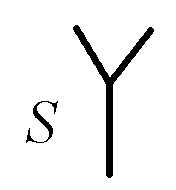

| S | Effectieve lasdikte |  |

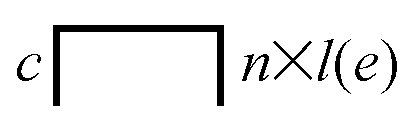

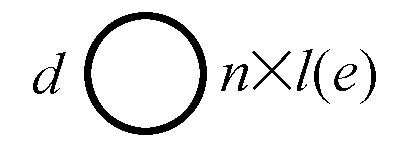

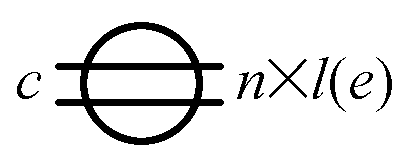

| c | Lasbreedte |  |

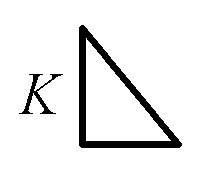

| K | Las teen maat |  |

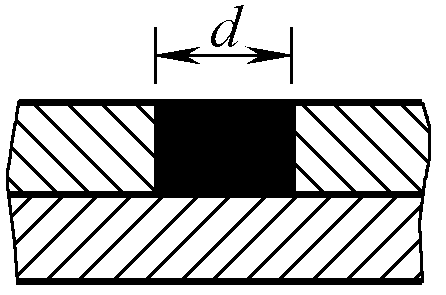

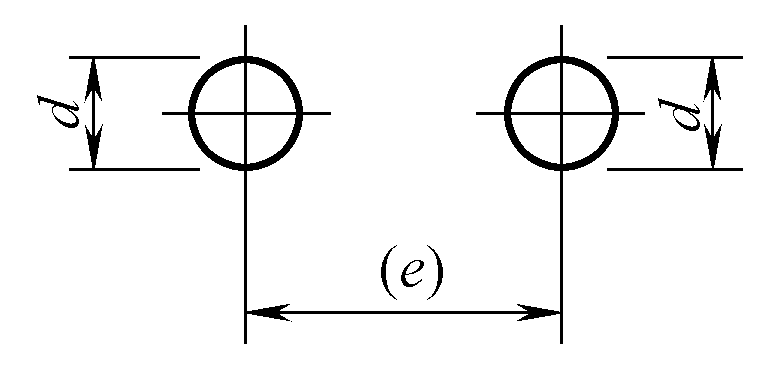

| d | Puntlassen: Klomp Diameter Plug lassen: Diameter gat |  |

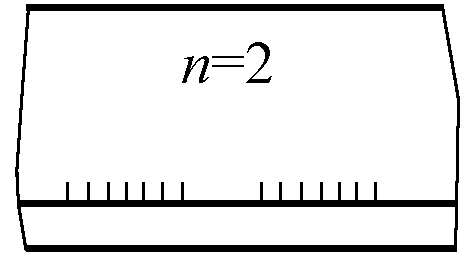

| n | Aantal lassegmenten |  |

| l | Laslengte |  |

| e | Afstand lassen |  |

| N | Aantal identieke lassen |  |

| h | Overtollige hoogte |  |

4. Aanvullende uitleg voor lasnaadformaatsymboolannotatie

1) Perifere las.

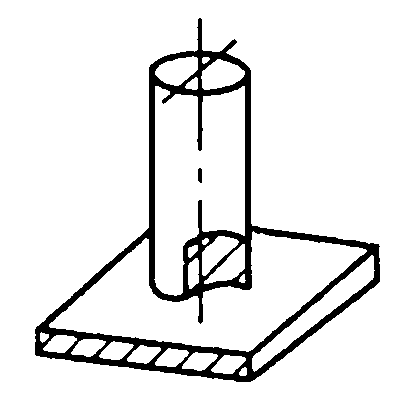

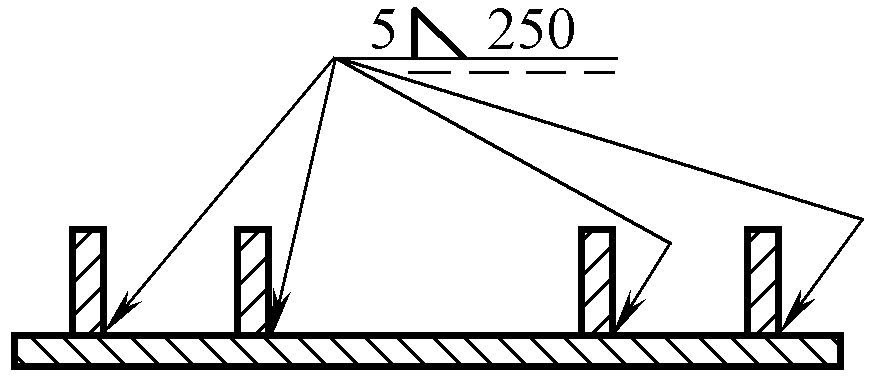

Als de lasnaad het werkstuk omgeeft, kan een cirkelvormig symbool worden gebruikt, zoals in Figuur 2-65.

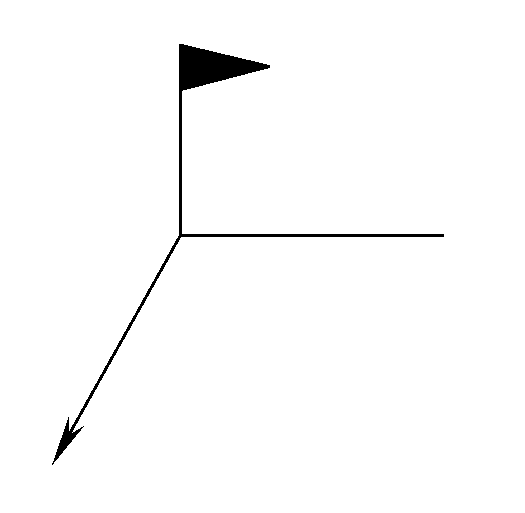

2) Veldlassen.

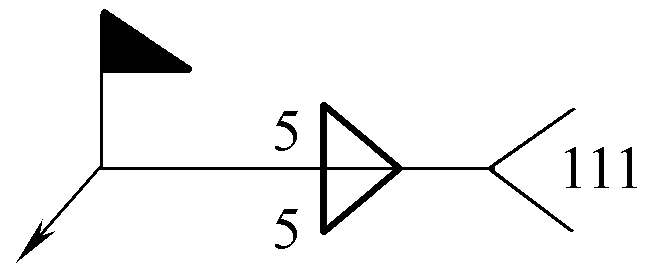

Een kleine vlag staat voor een veld- of on-site las, zoals getoond in Figuur 2-66.

5. Toepassing van de grootte-annotatie van lasnaadsymbolen

De toepassing van lasnaadsymboolgrootte-annotatie wordt getoond in Tabel 2-20.

| Nee. | Naam | Diagram | Dimensie Symbool | Annotatiemethode |

| 1 | Stuiklassen |  | S: Effectieve dikte van de las |  |

| 2 | Doorlopende hoeklas |  | K: Grootte van lasbeen |  |

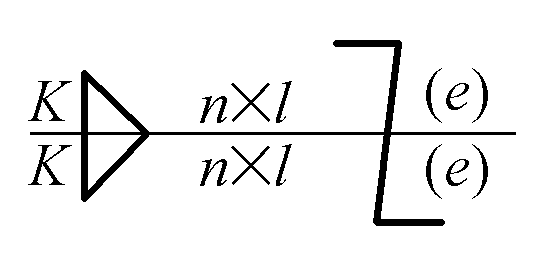

| 3 | Intermitterende lasnaad |  | I: Laslengte e: Afstand n: Aantal lassegmenten K: Grootte van lasbeen |  |

| 4 | Staggered Intermittent Vullassen |  | l: Laslengte e: Afstand n: Aantal lassegmenten K: Grootte van lasbeen |  |

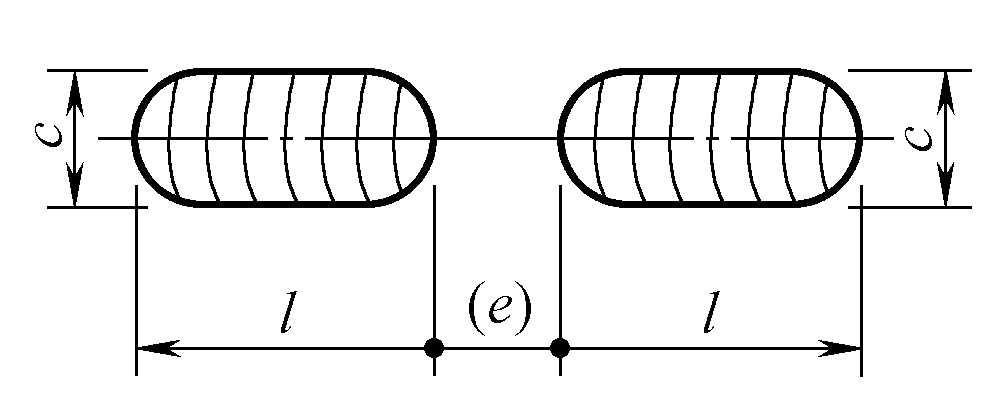

| 5 | Plug lassen of Sleuflassen |  | l: Laslengte e: Afstand n: Aantal lassegmenten c: Sleufbreedte |  |

| e: Afstand n: Aantal lassegmenten d: Diameter gat |  | ||

| 6 | Puntlassen |  | n: Aantal lasplekken e: Afstand tussen laspunten d: Diameter fusiekern |  |

| 7 | Naadlassen |  | l: Laslengte e: Afstand n: Aantal lassegmenten c: Lasbreedte |  |

V. Vereenvoudigde notatiemethode voor lassymbolen

De vereenvoudigde notatiemethode voor lassymbolen wordt weergegeven in Tabel 2-21.

Tabel 2-21 Vereenvoudigde notatiemethode voor lassymbolen

| Nee. | Annotatiemethode | Uitleg | Diagram |

| 1 | Enkele annotatie | Bij het annoteren van de grootte van verspringende symmetrische lassen in een lassymbool, is het toegestaan om slechts eenmaal op de referentielijn te annoteren. |  |

| 2 | Weglaten van annotatie Segmenttelling | Als er geen strikte eis is voor het aantal segmenten voor intermitterende lassen, symmetrische intermitterende lassen en verspringende intermitterende lassen, is het weglaten van het aantal lassegmenten toegestaan. |  |

| 3 | Collectieve annotatie | In dezelfde tekening, als meerdere lassen dezelfde laskantmaat en lassymbolen hebben, kan een collectieve annotatie gebruikt worden. |  |

| 4 | Annotatie van lashoeveelheid | In dezelfde tekening, wanneer verschillende lassen zich op dezelfde plaats binnen een lasnaad bevinden, kan vereenvoudiging worden bereikt door dezelfde lashoeveelheid te annoteren aan het einde van het lassymbool. Andere soorten lassen moeten echter nog steeds afzonderlijk worden geannoteerd. |  |

| 5 | Vereenvoudigde code-annotatie | Om de annotatiemethode te vereenvoudigen of wanneer de annotatielocatie beperkt is, kunnen vereenvoudigde lascodes geannoteerd worden. De betekenis van deze vereenvoudigde codes moet echter worden uitgelegd onder de tekening of in de buurt van de titelbalk. Wanneer vereenvoudigde codes worden gebruikt, moeten de codes en symbolen die onder de tekening of in de buurt van de titelbalk worden uitgelegd 1,4 keer zo groot zijn als de codes en symbolen die op de tekening zijn geannoteerd. |   |

| 6 | Weglating van referentielijn of laslengte-annotatie | Als het niet tot misverstanden leidt en als de pijl naar de las wijst terwijl er aan de niet-pijlzijde geen lasvereisten zijn, is het weglaten van de referentielijn (stippellijn) aan de niet-pijlzijde toegestaan. Als de begin- en eindposities van de laslengte duidelijk zijn (zoals bepaald door de afmetingen van de onderdelen, enz.), is het weglaten van de laslengte in het lassymbool toegestaan. |  |

Opmerking:

1. De plaatsingsafmetingen van de lasplaats moeten voldoen aan de relevante voorschriften.

2. Als voor alle lassen op dezelfde tekening dezelfde lasmethode wordt gebruikt, kan de code die de lasmethode aangeeft aan de staart van het lassymbool worden weggelaten en niet worden gemarkeerd, maar moet in de technische eisen of andere technische documenten worden vermeld dat "alle lassen ... lassen" enz. lasmethoden hetzelfde zijn, kan ook in de technische eisen of andere technische documenten worden vermeld dat "behalve de lasmethoden die in de tekening zijn aangegeven, voor de rest van de lassen ... lasmethoden worden gebruikt" enz.

3. Als alle lassen in dezelfde tekening hetzelfde zijn en hun posities duidelijk worden aangegeven door de pictografische methode, kunnen ze uniform worden aangegeven door symbolen in de technische eisen of worden beschreven in tekst; als sommige lassen hetzelfde zijn, kan dezelfde methode worden gebruikt voor de weergave, maar de resterende lassen moeten duidelijk worden aangegeven in de tekening.

VI. Codes voor lassen en verwante procesmethoden

1. Codes voor lassen en gerelateerde procesmethoden (zie tabel 2-22)

Tabel 2-22 Las- en gerelateerde procesmethodecodes (overgenomen uit GB/T5185-2005)

| Code | Lasmethode |

|---|---|

| 1 | Booglassen |

| 101 | Metaalbooglassen |

| 11 | Gasloos booglassen |

| 111 | Booglassen met afgeschermd metaal |

| 112 | Zwaartekrachtlassen |

| 114 | Zelf-afgeschermd vlambooglassen |

| 12 | Arc lassen onder water |

| 121 | Enkeldraads onderpoederlassen |

| 121 | Elektroslak onder poederdek lassen |

| 123 | Meeraderig booglassen onder poederdek |

| 124 | Metaalpoeder toegevoegd booglassen onder poeder |

| 125 | Booglassen met gevulde lasdraad |

| 13 | Booglassen met gasbeschermd metaal |

| 131 | Inert gas lassen (MIG) |

| 135 | Metaal Actief Gaslassen (MAG) |

| 156 | Niet-inert gasbeschermd booglassen met flux |

| 137 | Inert gas afgeschermd booglassen met flux |

| 14 | Niet-verbruikbare elektrode gasbeschermd booglassen |

| 141 | Lassen met wolfraam inert gas (TIG) |

| 15 | Plasma booglassen |

| 151 | Plasma Boog MIG Lassen |

| 152 | Plasmaboog poedercoating |

| 18 | Andere booglasmethoden |

| 185 | Magnetisch booglassen |

| 2 | Weerstandslassen |

| 21 | Puntlassen |

| 211 | Enkelzijdig puntlassen |

| 212 | Puntlassen aan beide zijden |

| 22 | Naadlassen |

| 221 | Lassen van overlapnaden |

| 222 | Vlaknaadlassen |

| 225 | Dunfilmnaadlassen |

| 226 | Bandlassen |

| 23 | Projectielassen |

| 231 | Enkelzijdig projectielassen |

| 232 | Dubbelzijdig projectielassen |

| 24 | Flashlassen |

| 241 | Voorverwarmd Flash-lassen |

| 242 | Niet-voorverwarmd vlampuntlassen |

| 25 | Weerstandslassen |

| 29 | Andere weerstandslasmethoden |

| 291 | Hoogfrequent weerstandslassen |

| 3 | Gaslassen |

| 31 | Autogeen lassen |

| 311 | Autogeen lassen |

| 312 | Lassen met zuurstofpropaan |

| 313 | Autogeen lassen |

| 4 | Druklassen |

| 41 | Ultrasoon lassen |

| 42 | Wrijvingslassen |

| 44 | Lassen met hoge energiesnelheid |

| 45 | Diffusielassen |

| 47 | Pneumatisch lassen |

| 48 | Koud druklassen |

| 5 | Lassen met hoge energiebundels |

| 51 | Elektronenbundellassen |

| 511 | Vacuüm elektronenbundellassen |

| 512 | Niet-vacuüm elektronenbundellassen |

| 52 | Laserlassen |

| 521 | Solid-State Laserlassen |

| 522 | Gas laserlassen |

| 7 | Andere lasmethoden |

| 71 | Thermit lassen |

| 72 | Elektroslaklassen |

| 73 | Puntlassen met gasbeschermde boog |

| 74 | Inductielassen |

| 741 | Inductie stomplassen |

| 742 | Inductie naadlassen |

| 75 | Lassen met lichtstraling |

| 753 | Infrarood lassen |

| 77 | Lassen met schokweerstand |

| 78 | Stiftlassen |

| 782 | Weerstandsstiftlassen |

| 783 | Boogstiftlassen met keramische huls of beschermgas |

| 784 | Kortsluitboog stiftlassen |

| 785 | Lassen van condensatorontladingsbouten |

| 786 | Condensatorontlading stiftlassen met ontstekingstip |

| 787 | Boogstiftlassen met smeltkraag |

| 788 | Lassen van wrijvingsstiften |

| 8 | Snijden en gas snijden |

| 81 | Vlamsnijden |

| 82 | Boog snijden |

| 821 | Boogsnijden met lucht |

| 822 | Autogeen snijden |

| 83 | Plasma Boogsnijden |

| 84 | Lasersnijden |

| 86 | Vlamgutsen |

| 87 | Gutsen met koolstofboog |

| 871 | Gutsen met lucht/koolstofboog |

| 872 | Oxy-koolstofbooggutsen |

| 88 | Plasma gutsen |

| 9 | Solderen |

| 91 | Hardsolderen |

| 911 | Infrarood hardsolderen |

| 912 | Vlamhardend solderen |

| 913 | Ovenhardsolderen |

| 914 | Dompelhardsolderen |

| 915 | Zoutbad-hardsolderen |

| 916 | Inductiehardsolderen |

| 918 | Weerstand Hardsolderen |

| 919 | Diffusiehardsolderen |

| 924 | Vacuümhardsolderen |

| 93 | Andere hardsoldeermethoden |

| 94 | Zacht solderen |

| 941 | Infrarood zachtsolderen |

| 942 | Vlam Zacht Solderen |

| 943 | Oven zachtsolderen |

| 944 | Dompelzacht solderen |

| 945 | Zoutbad Zachtsolderen |

| 946 | Inductie Zachtsolderen |

| 947 | Ultrasoon zachtsolderen |

| 948 | Weerstand Zachtsolderen |

| 949 | Diffusie Zachtsolderen |

| 951 | Golfsolderen |

| 952 | Soldeerbout |

| 954 | Vacuüm zachtsolderen |

| 956 | Sleepsolderen |

| 96 | Andere zachtsoldeermethoden |

| 97 | Solderen |

| 971 | Solderen met gas |

| 972 | Boogsolderen |

Opmerking: De volgende lasmethoden zijn in de nieuwe norm (GB/T5185-2005) verwijderd uit de oude norm (GB/T5185-1985), deze lasmethoden kunnen nog worden gebruikt voor speciale gelegenheden of voorkomen in verschillende documenten uit het verleden.

- 113 Lassen met blanke draad

- 322 Lassen met lucht en propaan

- 115 Booglassen met beklede draad

- 43 Smederij lassen

- 118 Liggend lassen

- 752 Boogbundellassen

- 149 Atoomwaterstoflassen

- 781 Elektrisch boogstiftlassen

- 181 Koolstofbooglassen

- 917 Ultrasoon solderen

- 32 Gaslassen met lucht

- 923 Wrijvingshardsolderen

- 321 Acetyleen luchtlassen

- 952 Schrapen Solderen

Voorbeelden van lasmethodecodering (zie Tabel 2-23)

Tabel 2-23 Voorbeelden van lasmethodecodering

| Voorbeeld van annotatie | Betekenis |

| Symmetrische hoeklassen met een beengrootte van 5 mm worden op de bouwplaats gelast met behulp van beschermd metaalbooglassen. |

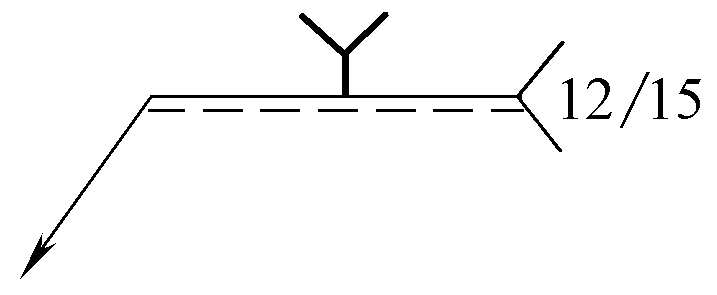

| Voer bij een stompe V-groef las eerst het grondlassen uit met plasmabooglassen en bedek daarna het oppervlak met onderpoederdeklassen. |