Historia rozwoju pras rewolwerowych

Pierwsza na świecie wykrawarka rewolwerowa NC została początkowo zaprezentowana przez amerykańską firmę Wiedemann Machine Tools (WIEDEMANN) na Chicago Machine Show w 1955 roku. W 1964 roku Wiedemann wprowadził serię WIEDEMATIC S, a następnie serię MACH2 w 1972 roku, z których obie były pionierskimi urządzeniami w branży w tamtym czasie. Dzięki współpracy technicznej z firmą Wiedemann, japońska firma Murata (MURATEC) zaprezentowała wykrawarkę rewolwerową S2550 na Międzynarodowych Targach Obrabiarek w Japonii (JIMTOF) w 1970 roku i rozpoczęła sprzedaż wykrawarek rewolwerowych produkowanych w japońskiej fabryce Murata od 1972 roku. W 1989 roku Murata Machinery przejęła Wiedemann Company.

W latach 70-tych inna amerykańska firma, Strippit (STRIPPIT), również zyskała znaczącą reputację. Strippit jest uznawany za pierwszego producenta, który wykorzystał komputer do pełnego sterowania CNC dla wykrawarek rewolwerowych i wynalazcę narzędzi sprężynowych. Nazwa firmy, STRIPPIT, pochodzi od słowa "STRIP IT". W 1997 roku renomowana belgijska firma LVD przejęła Strippit, wzbogacając tym samym swoją ofertę produktów i rozszerzając działalność w Ameryce Północnej.

Pod koniec lat 80. pierwszą dużą zagraniczną marką, która weszła na chiński rynek była japońska Amada (AMADA). Na początku lat 90-tych Amada, Murata i amerykański Strippit były trzema najbardziej znanymi i aktywnymi dostawcami pras rewolwerowych na chińskim rynku, szczególnie dominując w sektorach szaf rozdzielczych i szaf komunikacyjnych. Dopiero pod koniec lat 90-tych fiński Finn-Power (FINNPOWER) i niemiecki Trumpf (TRUMPF) (prasy bez rewolwerowe) zaczęły zwiększać swoje wysiłki sprzedażowe w Chinach, stopniowo zdobywając udział w rynku.

W ciągu ostatniej dekady, szybki rozwój maszyn do cięcia laserowego, wraz ze znacznym obniżeniem kosztów cięcia laserowego i usprawnieniami w zakresie prędkość cięcia i precyzji, doprowadziło do powszechnego zastosowania wycinarek laserowych. Wpłynęło to bezpośrednio na rynek wykrawarek CNC. W niektórych zastosowaniach precyzyjnego wykrawania, które mogą zastąpić procesy tłoczenia, wycinarki laserowe mają wyraźne zalety.

Jednak w przypadku procesów wymagających formowania kompozytowego, wykrawania i wykrawania, prasy wykrawające CNC pozostają niezastąpione, zwłaszcza w produkcji szaf zasilających, szaf komunikacyjnych, szaf sterowniczych, szaf klimatyzacyjnych, części wind, urządzeń kuchennych i paneli ścian osłonowych. Prasy wykrawające CNC nadal są niezbędnym sprzętem do obróbki w tych dziedzinach.

Rozdział I Zastosowanie i branża stempli rewolwerowych CNC

Wymagania edukacyjne:

Zrozumienie podstawowej koncepcji wykrawarki rewolwerowej CNC;

Zrozumienie celu procesu i głównych producentów stempli rewolwerowych CNC.

1.1 Definicja wykrawarki rewolwerowej CNC

Wykrawarka rewolwerowa CNC została oficjalnie wprowadzona na rynek w 1955 roku przez firmę Weedman Company ze Stanów Zjednoczonych, co podniosło nowy poziom rozwoju przemysłu blacharskiego.

Na wczesnym etapie, do obróbki arkuszy o dużych rozmiarach, do wiercenia lub wibracji zwykle stosuje się ręczną wiertarkę do znakowania. ścinanie.

Przedsiębiorstwa o wysokich wymaganiach dotyczących dokładności wymiarowej obróbki otworów będą specjalnie zamawiać wiele zestawów o dużym tonażu. głęboki cios w gardło pasujące matryce do tłoczenia w celu osiągnięcia różnych odpowiednich procesów pozycjonowania i tłoczenia, co poważnie ogranicza zakres przetwarzania i dokładność przetwarzania.

W zależności od kształtu i pozycji obróbki, stempel CNC może automatycznie zmieniać formę, automatycznie i dokładnie podawać i kończyć obróbkę.

Wydajność przetwarzania i precyzja są oczywiście inne niż w przypadku zwykłego stempla do głębokiego gardła.

W nowoczesnym procesie obróbka blachyStempel CNC jest kluczowym i ważnym sprzętem do obróbki.

W przypadku przetwarzania wykrawania i płytkiego rozciągania cienkich płyt (o grubości od 0,5 do 6,35) (wysokość występu stacji A i B po rozciąganiu wynosi 6,35, a stacji C i D mieści się w zakresie 9,27), płyty wszystkich rozmiarów mogą być przetwarzane raz zgodnie z programem, aby spełnić wymagania.

1.2 Zastosowanie procesowe stempla rewolwerowego CNC

Wykrawarka rewolwerowa CNC jest używana głównie do wykrawania, płytkiego tłoczenia i tłoczenia.

Funkcja płytkiego rozciągania jest używana do wykrawania okrągłych występów, wywijania wokół otworów, wykrawania żaluzji, otworów mostkowych, wybijania otworów, wykrawania stopniowego żaluzji, wykrawania stopniowego żeber, walcowania żeber, ścinania walcowania, walcowania stopni i wykrawania zawiasów (2 zespoły matryc, 3-krotne wykrawanie).

Funkcja nadruku: znakowanie, tłoczenie, znakowanie i grawerowanie.

1.3 Przemysł zastosowań stempli sterowanych numerycznie

Stemple CNC są stosowane głównie w szafach elektrycznych (przełączniki wysokiego i niskiego napięcia, przemysł elektryczny, energetyczny, sprzęt elektroniczny), obrabiarkach, blachach osłonowych, windach, lokomotywach kolejowych, skrzyniach samochodowych, maszynach tekstylnych, sprzęcie kuchennym, sprzęcie myjącym, pojemnikach, konstrukcjach metalowych, produktach metalowych, zaopatrzeniu w ciepło, oświetleniu, klimatyzacji, zamrażarkach i innych urządzeniach gospodarstwa domowego, przemyśle słonecznych podgrzewaczy wody, sprzęcie magazynowym, lekkich akcesoriach przemysłowych, produkcji sprzętu, produkcji kurtyn ściennych, przemyśle dekoracyjnym itp.

1.4 Stan rozwoju branży wykrawarek rewolwerowych CNC

1.4.1 Zapotrzebowanie rynku

Obecnie wartość użytkowa stempla rewolwerowego CNC jest powszechnie uznawana przez rynek.

Popyt rynkowy wykazuje tendencję do stopniowego wzrostu, zwłaszcza na rynku krajowym.

W ostatnich latach roczny popyt krajowy osiągnął ponad 2000 zestawów, a popyt rynkowy oczywiście wszedł w okres szybkiego wzrostu.

1.4.2 Krajowi i zagraniczni producenci stempli rewolwerowych

Obecnie inni krajowi producenci wykrawarek rewolwerowych CNC obejmują głównie: JFY, Yangli, Jinan Jiemai, Guangdong LFK, tajwański Tailift i spółka joint venture LVD z Huangshi;

Istnieją również Xuzhou Forging, Wuxi Forging, Zhonglong Precision Machinery, Jinan Huili, Guangdong Datong, Danyang Wode Precision Machinery i inni producenci o mniejszej wydajności.

Zagraniczne firmy zajmujące się zaawansowanymi wykrawarkami rewolwerowymi to głównie Amada i Murata w Japonii, Primepower w Finlandii i Trumpf w Niemczech.

Ze względu na wczesny start i szybki rozwój zagranicznych odpowiedników, tradycyjny system hydrauliczny został wycofany i przyjęto bardziej energooszczędny i przyjazny dla środowiska mechaniczny system tłoczenia serwo.

1.5 Przyszły rozwój branży wykrawarek rewolwerowych CNC

Wraz z rozwojem czasów i poprawą poziomu technicznego, środki obróbki blachy nie ograniczają się do stempla.

W ostatnich latach CNC wycinarka laserowa stopniowo zaczęła się pojawiać.

Branża obawia się również, że szybki rozwój laserów ograniczy przyszły rozwój stempli.

Przeanalizujmy cechy tych dwóch produktów poniżej:

Główną cechą wykrawarki rewolwerowej CNC jest to, że może ona wykonywać złożone przetwarzanie formowania i jest bardziej odpowiednia dla przedsiębiorstw o wysokich wymaganiach w zakresie formowania blachy, takich jak przemysł sprzętu elektronicznego, przemysł blach osłonowych obrabiarek, przemysł drzwiowy itp.

W porównaniu z laserem, wykrawarka CNC o podobnej wydajności przetwarzania kosztuje tylko około jednej trzeciej całej maszyny, a późniejsze koszty konserwacji są niskie i opłacalne.

Koszt użytkowania tłoczników NC jest znacznie niższy niż w przypadku tłoczników cięcie laserowe maszyna w zużyciu azotu lub tlenu.

Główną zaletą lasera jest to, że może przetwarzać wszelkiego rodzaju małe części o nieregularnych kształtach, które nie są ograniczone rozmiarem formy i nie wymagają częstej zmiany formy. Prędkość jest duża.

W porównaniu ze stemplem sterowanym numerycznie, może przetwarzać grubsze płyty.

Pytanie refleksyjne:

1. Jakie są zastosowania procesowe stempla rewolwerowego CNC?

2. Zakres zastosowania stempla rewolwerowego CNC?

3. Jacy są główni producenci stempli rewolwerowych CNC?

4. Zalety i wady wykrawarki rewolwerowej CNC i wycinarki laserowej CNC?

Rozdział 2 Główna struktura tłoczenia i zasada cięcia stempla rewolwerowego CNC

Wymagania edukacyjne:

Zapoznanie się z kilkoma typami stempli rewolwerowych CNC;

Zrozumienie procesu wykrawania za pomocą wykrawarki rewolwerowej CNC;

Zrozumienie głównych parametrów technicznych wykrawarki rewolwerowej CNC.

2.1 Trzy główne struktury tłoczenia stempla rewolwerowego CNC

Tradycyjny mechaniczny napęd główny koła zamachowego, wału korbowego i korbowodu ma zalety prostej konstrukcji, wygodnej konserwacji i naprawy, długiej żywotności i niskich kosztów.

Wadami są niska wydajność, regulowany ruch tłoczenia, mniej funkcji aplikacji proces tłoczenia, wysoki poziom hałasu i wysokie zużycie energii podczas tłoczenia.

Zaletą szybkiego hydraulicznego napędu głównego jest możliwość wyboru różnych trybów ruchu tłoczenia w zależności od różnych procesów tłoczenia, oszczędność energii, wysoka wydajność i szybkie tłoczenie z pełnym skokiem i pełnym obciążeniem.

Wadą tego rozwiązania jest złożona struktura sterowania oraz wysokie koszty użytkowania i konserwacji.

Zalety mechanicznego serwonapędu głównego do tłoczenia to wysoka wydajność, oszczędność energii, ochrona środowiska, niski poziom hałasu.

Można wybrać różne tryby ruchu tłoczenia w zależności od procesy tłoczeniaProsta konserwacja, niskie koszty utrzymania, a wady to wysokie koszty strukturalne.

2.2 Zasada wykrawania i analiza dokładności

Proces wykrawania obejmuje głównie wytłaczanie, odkształcanie, dzielenie i separację.

Koncentryczność górnej i dolnej matrycy wpływa na prześwit krawędzi i żywotność matrycy.

Obecnie firma kontroluje błąd współosiowości górnych i dolnych matryc w zakresie 0,02 mm za pomocą precyzyjnych narzędzi do kalibracji matryc.

Wymagane ciśnienie przetwarzania:

- (kN) = Wymiar obwodowy matrycy (mm) × Grubość płyty (mm) × Wytrzymałość na rozciąganie (kN/mm)2)

- (tonf)=wymiar obwodowy matrycy (mm) × grubość płyty (mm) × wytrzymałość na rozciąganie (kgf/mm)2)/1000

Wartości wytrzymałości na rozciąganie są następujące (uwzględniono współczynnik bezpieczeństwa 30%, poniższe wartości są obliczane na podstawie wytrzymałości na rozciąganie i należy stosować rzeczywistą wytrzymałość na ścinanie):

- Miękkie aluminium: 0,196 kN/mm2(20kgf/mm2)

- Duraluminium: 0,490 kN/mm2(50kgf/mm2)

- Stal węglowa: 0,490 kN/mm2(50kgf/mm2)

- Stal nierdzewna: 0,735 kN/mm2(75kgf/mm2)

2.3 Zestawienie głównych parametrów technicznych wykrawarki rewolwerowej CNC

Nominalny tonaż tłoczenia

Standardowe ciśnienie impulsowe HPH, HPI, HPQ, HPC i HIQ wynosi 30 t, a HPH może być wyposażony w model 50 t.

Częstotliwość prędkości wykrawania

Częstotliwość impulsów HPH wynosi 600 razy/min, częstotliwość impulsów HPI wynosi 1000 razy/min, częstotliwość impulsów HPQ wynosi 1750 razy/min, częstotliwość impulsów HPC wynosi 3800 razy/min, a częstotliwość impulsów HIQ wynosi 1500 razy/min.

Częstotliwość prędkości roboczej z krokiem 1 mm i skokiem 6 mm

Częstotliwość impulsów HPH 320 razy/min, częstotliwość impulsów HPI 530 razy/min, częstotliwość impulsów HPQ 690 razy/min, częstotliwość impulsów HPC 700 razy/min, częstotliwość impulsów HIQ 750 razy/min.

Odległość kroku 25,4 mm, skok 6 mm, częstotliwość prędkości roboczej

Częstotliwość impulsów HPH wynosi 230 razy/min, częstotliwość impulsów HPI wynosi 295 razy/min, częstotliwość impulsów HPQ wynosi 330 razy/min, częstotliwość impulsów HPC wynosi 350 razy/min, a częstotliwość impulsów HIQ wynosi 350 razy/min.

Jeden skok posuwu osi X i osi Y

Maksymalny skok podawania osi X w jednym czasie wynosi 2500 mm, a maksymalny skok podawania osi Y w jednym czasie wynosi 1250 mm;

Maksymalna prędkość podawania wynosi 102 m/min;

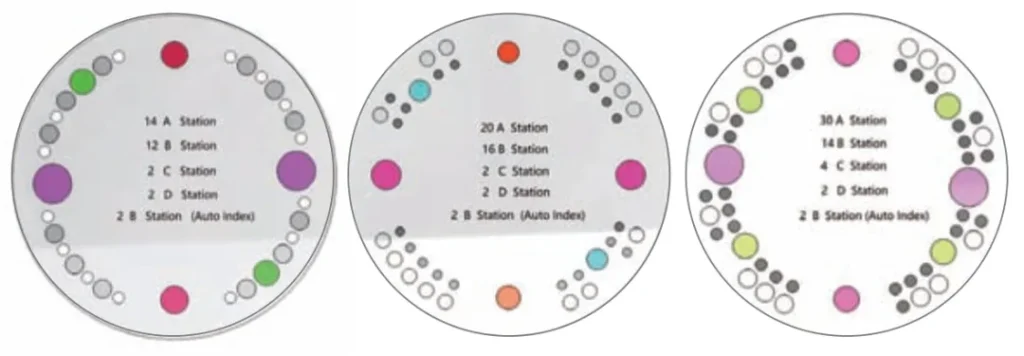

Liczba modułów wieży, specyfikacja i ilość modułów obrotowych

Każdy model jest standardowo wyposażony w 26, 30, 36, 40 i 56 stacji.

Wśród nich 26 i 36 są standardowo wyposażone w dwie stacje obrotowe stacji B, 30 w sześć stacji obrotowych stacji D, 40 w dwie stacje obrotowe stacji D i 56 w dwie stacje obrotowe stacji B/D.

Dokładność wykrawania: ± 0,15 dla stołu szczotkowego i ± 0,1 dla stołu z kulkami stalowymi.

Maksymalna średnica obróbki: φ 88,9 mm;

Maksymalna prędkość obrotowa stołu obrotowego: 30 obr/min.

Pytanie refleksyjne:

1 Jakie struktury tłoczenia posiada wykrawarka rewolwerowa CNC?

2. Jakie są parametry techniczne wykrawarki rewolwerowej CNC?

3. Obliczanie siła przebicia wykrawarki rewolwerowej CNC?

Rozdział III Główna struktura stempla rewolwerowego CNC

Wymagania edukacyjne:

Zrozumienie głównej struktury wykrawarki rewolwerowej CNC;

Zrozumienie każdego typu podziału konstrukcji wykrawarki rewolwerowej CNC.

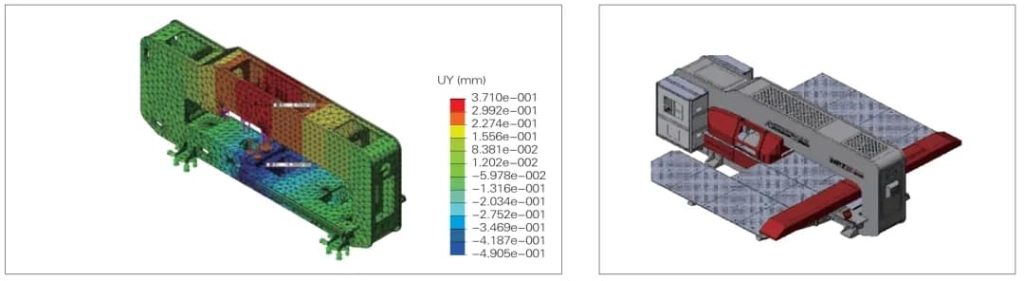

3.1 Stelaż

Rama jest nośnikiem różnych części obrabiarki, która jest głównie podzielona na dwa typy, a mianowicie typ zamknięty i typ otwarty, z których oba są konstrukcjami spawanymi z blachy stalowej.

Zamknięta rama ma zwartą konstrukcję, stabilność oraz wysoką wytrzymałość i sztywność;

Otwarta rama ma dobrą otwartość w działaniu i wygodną obróbkę, ale ma wysokie wymagania dotyczące struktury spawania i kalibracji naprężeń spawalniczych;

Po zespawaniu ramy wykrawarki rewolwerowej CNC przeprowadzane jest odpuszczanie w wysokiej temperaturze w celu usunięcia naprężeń wewnętrznych.

Na importowanym hiszpańskim 4-osiowym centrum obróbczym DANOBAT, precyzyjna obróbka ważnych powierzchni jest wykonywana w tym samym czasie, zapewniając stabilność głównego korpusu obrabiarki.

3.2 Belka poprzeczna

Belka poprzeczna jest najważniejszą częścią elementów transmisyjnych i matrycą do kontroli dokładności podawania.

Śruba pociągowa osi X, silnik, prowadnica liniowa, zacisk do mocowania blachy, płyta ślizgowa osi X do mocowania zacisku i inne części są zainstalowane na belce.

Belka powinna być wystarczająco sztywna i mieć jak najmniejszą bezwładność ruchu, aby uniknąć nadmiernego obciążenia napędowego osi Y i zmniejszyć prędkość.

To, czy jego struktura jest rozsądna, czy nie, ma bezpośredni wpływ na dokładność i prędkość podawania, a także stabilność obrabiarki, co wiąże się z wysokimi wymaganiami technicznymi.

3.3 Stół obrotowy

Głowica rewolwerowa jest również jednym z podstawowych elementów obrabiarki. Jej dokładność bezpośrednio wpływa na dokładność pozycjonowania formy, wpływając tym samym na dokładność obróbki obrabiarki i żywotność formy.

Jest on głównie podzielony na cienką i grubą wieżyczkę.

Cienka wieżyczka charakteryzuje się niskim kosztem, niską sztywnością, słabą wydajnością prowadzenia i dużym odkształceniem podczas obróbki zwykłej stali węglowej.

Gruba wieża ma wysoką sztywność, dobrą wydajność prowadzenia, może pochłaniać wibracje robocze, wysoką precyzję i stabilność wysokiej jakości żeliwa stopowego, długą żywotność szybkiego wykrawania stopniowego i mimośrodowego przetwarzania form oraz niewielkie odkształcenia podczas użytkowania.

Obecnie stosujemy grubą konstrukcję wieży, z górnym stołem obrotowym o średnicy 100 mm i dolnym stołem obrotowym o średnicy 90 mm.

3.4 Pozycja modułu obrotowego

Produkty klientów są złożone i zmienne, a wymagania coraz wyższe.

Stół obrotowy wykrawarki rewolwerowej CNC musi być wyposażony w obrotową pozycję matrycy, aby spełnić potrzeby klienta.

Matryca w pozycji matrycy obrotowej może być obracana o dowolny wymagany kąt i kąt przycinania wymagany do tłoczenia.

Podczas korzystania z matrycy rolkowej do przetwarzania, należy skoordynować z systemem podawania, aby dostosować kąt kierunku walcowania w czasie rzeczywistym i działać zgodnie ze ścieżką walcowania ustawioną przez system.

Rodzaje narzędzi obrotowych można podzielić na:

Struktura o stałych oczkach, której zaletą jest wysoka precyzja, a stacja nie jest łatwa do odchylenia, ale skalowalność jest słaba.

Dzielona struktura obrotowa jest włączana przez urządzenie napędowe, gdy jest ono faktycznie używane.

Struktura ta wymaga wysokiej dokładności montażu i przetwarzania, ale charakteryzuje się dobrą skalowalnością.

Na przykład wieżyczka PrimaPower ma 10 stacji obrotowych.

3.5 Zacisk

Zacisk jest ważną częścią służącą do mocowania blachy w celu automatycznego i dokładnego podawania.

Aby zapewnić dokładność i szybkość podawania, zacisk powinien mieć wystarczającą wytrzymałość i ogólną sztywność montażową, a jego masa własna powinna być jak najmniejsza.

Obecnie zacisk można podzielić na następujące elementy w zależności od jego struktury i funkcji:

Funkcja pływająca zacisku jest wykorzystywana głównie do radzenia sobie ze zmianą wysokości otworu zacisku spowodowaną odpowiednim odkształceniem płyty.

Rodzaje są następujące:

Zacisk wahadłowy ma zalety lekkości, długiej żywotności i elastyczności.

Rozmiar szczęki zacisku translacyjnego w kierunku Y powinien teoretycznie pozostać niezmieniony podczas ruchu w górę i w dół.

Funkcja zaciskania jest używana głównie do zaciskania płyt.

Rodzaje są następujące:

Mocowanie hydrauliczne, niewygodna konserwacja, duża siła mocowania, niełatwe do usunięcia.

Pneumatyczne mocowanie, oszczędność energii i ochrona środowiska, łatwa instalacja.

Funkcja regulacji pozycji zacisku służy głównie do przesuwania zacisku do określonej pozycji.

Rodzaje są następujące:

W przypadku różnych płyt przedmiotu obrabianego konieczne jest przesuwanie i dostosowywanie położenia i rozstawu zacisków przed wykrawarką rewolwerową CNC.

W przypadku zacisku ręcznego należy pociągnąć za uchwyt, aby zwolnić blokadę, przesunąć zacisk do wymaganej pozycji, a następnie pociągnąć za uchwyt, aby dokończyć regulację.

Automatyczny zacisk: Podczas regulacji należy ustawić pozycję każdego zacisku w programie obróbki, a obrabiarka automatycznie dostosuje każdy zacisk do wymaganej pozycji przed płytą zaciskową, co jest dokładne i szybkie.

3.6 System ochrony bezpieczeństwa wykrawarki rewolwerowej CNC

Wykrawarka rewolwerowa CNC jest nowoczesnym sprzęt do obróbki blachy z dużą prędkością, wysoką precyzją i wysoką automatyzacją.

Zapewnienie niezawodności automatycznego i wydajnego przetwarzania, a także bezpieczeństwa operatorów i sprzętu podczas pracy urządzenia.

Stempel rewolwerowy CNC posiada szereg urządzeń zabezpieczających, które tworzą system ochrony bezpieczeństwa.

Obejmuje on głównie: urządzenie wykrywające rozformowanie, urządzenie wykrywające zerwanie zacisku, urządzenie zabezpieczające blokadę osłony, urządzenie zabezpieczające blokadę ruchomego stołu roboczego, urządzenie zabezpieczające martwą strefę zacisku, urządzenie wykrywające uderzenie zacisku i urządzenie wykrywające nadmierne odkształcenie płyty.

3.6.1 Urządzenie wykrywające rozformowanie

W procesie ciągłego tłoczenia z dużą prędkością górna matryca utknęła w blacha i od czasu do czasu nie można go było zresetować płynnie i na czas.

Jeśli obrabiarka będzie kontynuować ruch w następnym kroku, może dojść do wypadków związanych z bezpieczeństwem, takich jak kolizja materiału, przenoszenie materiału lub kolizja zacisku z formą.

Urządzenie wykrywające rozformowanie może skutecznie monitorować terminowe resetowanie górnej formy.

Jeśli urządzenie wykryje, że górna forma nie została zresetowana w odpowiednim czasie po stemplowaniu, uruchomi alarm wyłączenia systemu.

W ten sposób można uniknąć kolejnych wypadków związanych z bezpieczeństwem.

3.6.2 Urządzenie wykrywające zerwanie zacisku

W procesie ciągłego tłoczenia płyta może utknąć z powodu odbicia materiałów odpadowych.

Jeśli zacisk nadal będzie ciągnął płytkę do tyłu, jeden lub wszystkie zaciski zostaną zerwane.

Jeśli obrabiarka będzie kontynuować pracę w następnym kroku po zdjęciu zacisku, może dojść do wypadków, takich jak kolizja materiału lub tłoczenie w niewłaściwej pozycji.

Urządzenie wykrywające zerwanie zacisku może skutecznie monitorować zjawisko zerwania zacisku. Po jego wystąpieniu urządzenie uruchomi alarm wyłączenia systemu.

W ten sposób można uniknąć kolejnych wypadków związanych z bezpieczeństwem.

3.6.3 Osłona i ruchome zabezpieczenie blokujące stół warsztatowy

Jeśli podczas automatycznej obróbki obrabiarki osłona lub ruchomy stół roboczy zostaną otwarte, może dojść do obrażeń ciała.

Dlatego ruchoma osłona i ruchomy stół roboczy obrabiarki są wyposażone w blokujące urządzenia zabezpieczające.

Jeśli osłona zostanie otwarta lub ruchomy stół roboczy zostanie otwarty ręcznie podczas automatycznego przetwarzania obrabiarki, urządzenie blokujące uruchomi alarm wyłączenia systemu.

W ten sposób można uniknąć kolejnych wypadków związanych z bezpieczeństwem.

3.6.4 Urządzenie zabezpieczające martwą strefę zacisku

W miejscu lub w pobliżu miejsca, w którym zacisk zaciska blachę (zwanego martwą strefą zacisku), może być konieczna obróbka tłoczenia.

Jeśli nie ma odpowiednich środków ochronnych, matryca zostanie przebita do zacisku podczas przetwarzania, powodując uszkodzenie matrycy lub części zacisku.

Urządzenie zabezpieczające martwą strefę zacisku jest automatycznym urządzeniem zabezpieczającym w takiej sytuacji.

Poprzez zestaw przełączników indukcyjnych (różne rozmiary form odpowiadają różnym przełącznikom indukcyjnym), urządzenie zabezpieczające uruchomi alarm wyłączenia systemu, gdy zacisk wejdzie w martwą strefę i pojawi się polecenie naciśnięcia podczas automatycznego przetwarzania obrabiarki.

W ten sposób można uniknąć kolejnych wypadków związanych z bezpieczeństwem.

3.6.5 Urządzenie wykrywające nadmierne odkształcenie blachy

W procesie ciągłego tłoczenia z zaciskiem przytrzymującym blachę, blacha może utknąć z powodu odbicia materiałów odpadowych.

Następnie, jeśli zacisk będzie nadal naciskał na blachę, blacha zostanie podważona i zdeformowana;

Jeśli półfabrykat przedmiotu obrabianego ma nadmierne odkształcenie (gdy całkowita wysokość wypaczenia osiągnie 20 mm), zderzy się z głowicą rewolwerową, gdy zostanie do niej wysłany.

Urządzenie wykrywające uderzenie zacisku i nadmierne odkształcenie może w odpowiednim czasie uruchomić alarm wyłączenia systemu w przypadku nadmiernego odkształcenia arkusza.

W ten sposób można uniknąć kolejnych wypadków związanych z bezpieczeństwem.

3.7 Tryb jazdy wieży CNC cios

Obecnie istnieją dwa główne tryby jazdy dla wieżyczek w produktach głównego nurtu:

Ten rodzaj konstrukcji napędza głowicę napędzaną łańcuchem poprzez reduktor napędzany silnikiem.

Konstrukcja jest stosunkowo niezawodna, ale wadą jest to, że hałas jest głośny i łatwo go poluzować, więc należy go regularnie regulować.

Synchroniczny napęd pasowy

Obecnie niewiele firm stosuje tę strukturę do synchronicznej przekładni pasowej.

Hałas podczas pracy jest niski, siła działająca na pasek synchroniczny jest wysoka, a ząb łatwo ulega deformacji po długim czasie użytkowania.

3.8 System podawania stempla rewolwerowego CNC

Bardzo ważne jest zapewnienie stabilności i dokładności systemu podawania stempla rewolwerowego CNC, zwłaszcza w przypadku długiego skoku.

Następujące formy karmienia są obecnie stosowane przez głównych producentów:

3.8.1 Charakterystyka napędu śruby kulowej

Napęd ze śrubą kulową jest najbardziej powszechną strukturą zasilania. Pomiędzy wałem śruby kulowej a nakrętką pary śrub kulowych toczy się wiele kulek.

Opór ruchu jest niewielki, dzięki czemu można uzyskać wysoką wydajność ruchu. Dojrzały system przetwarzania jest gwarancją wysokiej dokładności.

Brak luzu bocznego, wysoka sztywność, duża prędkość podawania, niskie nagrzewanie.

Jego wadami są wysokie koszty przetwarzania i mała nośność.

Ponadto niektóre firmy stosują obecnie precyzyjne śruby toczne w celu obniżenia kosztów.

Jednak ze względu na niską dokładność, trudno jest kontrolować stabilność jakości produktu ze względu na potrzebę kompensacji parametrów przekroju w praktycznych zastosowaniach.

3.8.2 Charakterystyka zębatki

W ostatnich latach przekładnie zębate są coraz powszechniej stosowane.

Jego zalety to duże obciążenie, wysoka prędkość transmisji, niska cena i łatwa obróbka.

Jego wadą są wysokie wymagania instalacyjne.

Jeśli dokładność przetwarzania i instalacji jest niska, łatwo jest spowodować zużycie i hałas.

3.9 Stół rewolwerowy CNC

Stół roboczy prasy wykrawającej CNC można podzielić na:

Stały stół roboczy, półstół roboczy z serwomechanizmem i pełny stół roboczy z serwomechanizmem.

W zależności od funkcji można go podzielić na stół warsztatowy do szczotek i stół warsztatowy do kulek stalowych.

Rzeczywista dokładność wykrawania wynosi 0,15 mm ze względu na duży opór tarcia stołu szczotkowego i 0,1 mm dla stołu z kulkami stalowymi.

3.10 Stempel rewolwerowy CNC System operacyjny CNC

Obecnie systemy wykrawania rewolwerowego CNC są głównie następujące:

- Japoński system CNC FANUC;

- Niemiecki system CNC SIEMENS;

- System CNC MTX firmy Rexroth.

Ponadto istnieją inne systemy CNC, które są rzadko stosowane w branży pras wykrawających, takie jak hiszpański system CNC FAGOR, system CNC Nisshin do wykrawania tekstyliów itp.

3.11 Typ układu hydraulicznego stempla rewolwerowego CNC

Układy hydrauliczne dla CNC wykrawarki można podzielić na dwie kategorie:

Jednym z nich jest bezpośredni system serwohydrauliczny, który wykorzystuje pompę o zmiennym przepływie i serwozawór do sterowania głównym obiegiem oleju oraz wykorzystuje system sterowania numerycznego do programowania i sterowania ruchem stempla;

Charakterystyka układu hydraulicznego z serwomechanizmem bezpośrednim

Zalety:

System CNC bezpośrednio steruje trybem ruchu wykrawania stempla, z elastycznymi i różnorodnymi metodami sterowania.

Maksymalną siłę wykrawania można również ustawić w programie użytkownika.

Wady:

Wysokie zużycie energii, wysokie koszty, wysokie wymagania dotyczące jakości oleju hydraulicznego, wysokie koszty konserwacji i użytkowania przez użytkownika w późniejszym okresie oraz poważna awaria serwozaworu poza kontrolą spowodowana niewielkim zanieczyszczeniem oleju podczas regularnej wymiany oleju i konserwacji (wysoki koszt wymiany serwozaworu).

Drugim typem jest pośredni układ hydrauliczny, który wykorzystuje pompy dupleksowe wysokiego i niskiego ciśnienia do dostarczania oleju.

Podwójne obwody olejowe wysokiego i niskiego ciśnienia są wyposażone w szybkie zawory zwrotne, które koordynują i kontrolują ruch siłownika.

Układ hydrauliczny posiada własny, dedykowany, szybki obwód sterowania serwomechanizmem.

System CNC wybiera tryb ruchu siłownika i wprowadza odpowiednie parametry do obsługi układu hydraulicznego.

Charakterystyka pośredniego układu serwohydraulicznego

Zalety:

Wysoka wydajność, oszczędność energii, prosta kontrola, oszczędność, niezawodność, trwałość i wygodna konserwacja;

Wady:

Maksymalne ciśnienie impulsu podczas pracy nie może być ustawione i dostosowane przez program.

Obecnie układ hydrauliczny używany głównie przez firmę to hydrauliczny układ wykrawający produkowany przez niemieckiego Harleya, a odpowiednie modele są następujące:

- Seria HPH - układ hydrauliczny ECO, pojemność zbiornika oleju 180 l;

- Seria HPI - układ hydrauliczny HKL, pojemność zbiornika oleju 200 l;

- Seria HPQ - układ hydrauliczny HRE, pojemność zbiornika oleju 275 l;

- Seria HPC - układ hydrauliczny HPPC, pojemność zbiornika oleju 275 l;

- Seria HIQ - układ hydrauliczny Nisshin ze zbiornikiem oleju o pojemności 350 l.

Wśród nich ECO przyjmuje niskiej jakości układ hydrauliczny niemieckiej firmy Halley, z częstotliwością ruchu skoku 6 mm 600 razy na minutę;

HKL stosuje średniej i wysokiej jakości system serwohydrauliczny niemieckiej firmy Halley, z wysoką precyzją (do ± 0,2 mm), precyzyjną funkcją powolnego formowania, precyzyjną funkcją walcowania i częstotliwością ruchu skoku 5 mm wynoszącą 1000 razy na minutę;

HRE przyjmuje wysokiej klasy system serwohydrauliczny niemieckiej firmy Halley, z wieloma trybami sterowania ruchem stempla Wysoka precyzja (± 0,1 mm może być walcowana), wiele kontrolowanych parametrów w trybie sterowania (prędkość może być również kontrolowana), a częstotliwość znakowania może osiągnąć 1750 razy na minutę.

HPPC to najbardziej zaawansowany system serwohydrauliczny wprowadzony na rynek przez firmę Halley, który łączy w sobie wszystkie zalety innych systemów, a prędkość jest znacznie poprawiona, z 3800 razy na minutę znakowania.

Przeciwzużyciowy olej hydrauliczny Mobil ATF220 jest jednolicie stosowany w układzie hydraulicznym Haley, a przeciwzużyciowy olej hydrauliczny Mobil DTE25 jest stosowany w układzie czyszczenia HIQ.

Tonaż wykrawania stempli hydraulicznych serii HPH, HPI, HPQ, HPC i HIQ wynosi 30 ton, a nacisk wykrawania stempli hydraulicznych HBL wynosi 50 ton.

3.12 Znaczenie kodu modelu wykrawarki rewolwerowej CNC

Każdy kod obrabiarki ma swoje specyficzne znaczenie.

Na przykład aktualny kod obrabiarki HPI-3048-40LA2, gdzie 30 oznacza tonaż wykrawania 30 ton (20 oznacza 20 ton), 4 oznacza skok osi Y 1250 mm (5 oznacza 1500 mm), 8 oznacza linię osi X 2500 mm, 40 oznacza rewolwer 40 stacji, L oznacza długą matrycę, A2 oznacza, że maszyna jest wyposażona w dwie matryce obrotowe.

Pytanie refleksyjne:

1 Jakie są główne elementy wykrawarki rewolwerowej CNC?

2. Które systemy CNC są głównie używane do wykrawania rewolwerowego CNC?

3. Układ hydrauliczny odpowiadający kilku modelom wykrawarek rewolwerowych CNC firmy Yawei?

Rozdział IV Forma stempla rewolwerowego CNC

4.1 Wykrojnik rewolwerowy CNC można podzielić na:

W zależności od prowadnicy dzieli się na: matrycę z długą prowadnicą i matrycę z krótką prowadnicą;

Zgodnie z typem resetowania: forma resetowania sprężynowego i forma resetowania wymuszonego;

Zgodnie z wewnętrzną strukturą dzieli się na: formę integralną i modułową formę kombinowaną;

Zgodnie z rozmiarem i specyfikacją: A, B, C, D, E formy stacyjne;

Zgodnie z zastosowaniem procesu: wykrawanie, formowanie, walcowanie i inne formy;

W zależności od wydajności usługi można je podzielić na: zwykłe formy, formy z powłoką odporną na zużycie i formy z powłoką antypoślizgową;

W zależności od kształtu krawędzi tnącej można je podzielić na: matryce z płaską krawędzią tnącą i matryce z nachyloną krawędzią tnącą;

W zależności od liczby rdzeni formy, można ją podzielić na: formę z pojedynczym stemplem, formę z wieloma podformami i formę z wieloma otworami.

4.2 Forma jest podzielona według struktury:

Struktura standardowa (seria E85);

Struktura szybkiej wymiany (seria S90);

Konstrukcja o dużym obciążeniu (stal nierdzewna powyżej 2,5 mm na stacjach A i B, blacha walcowana na zimno powyżej 3,5 mm, blacha aluminiowa powyżej 4,5 mm).

4.3 Podział struktury wykrojnika:

Płaska krawędź;

Nachylona krawędź tnąca (konstrukcja dachu);

Wewnętrzna wklęsła krawędź tnąca;

Wewnętrzna krawędź ścięta.

4.4 Charakterystyka materiału matrycy:

Matryca wykonana jest głównie z szybkotnącej stali narzędziowej SKH i M2, które mają zastosowanie do blachy walcowanej na zimno, blachy aluminiowej i blachy ze stali nierdzewnej i są twardsze niż stal stopowa.

Stal narzędziowa stopowa SKD i D2 ma zastosowanie głównie do blach walcowanych na zimno i blach aluminiowych o niskich kosztach materiałowych.

Twardość: odbijająca zdolność przeciwdziałania odkształceniom;

Wytrzymałość: Odporność na uderzenia;

Odporność na ścieranie: Odzwierciedla odporność na zużycie i korozję.

4.5 Wybór luzu matrycy:

Zalety optymalnego rozwiązania prześwit matrycy w praktycznym zastosowaniu to: skuteczne przedłużenie żywotności matrycy, dobry efekt rozładunku, redukcja zadziorów i kołnierzy oraz skrócenie czasu szlifowania.

Prześwit jest zbyt mały: ciśnienie wykrawania wzrasta, zużycie między stemplem a dolną matrycą jest przyspieszone, a żywotność matrycy ulega skróceniu;

Nadmierny prześwit: duże zadziory, niska jakość wykrawania;

Jeśli luz jest zbyt duży lub zbyt mały, łatwo jest wytworzyć lepkość na krawędzi tnącej stempla, co może prowadzić do zdzierania.

W poniższej tabeli przedstawiono kilka typowych grubości płyt i prześwitów.

| Grubość | 1.0 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 6.0 |

| Płyta aluminiowa | 0.15 | 0.3 | 0.38 | 0.45 | 0.6 | 0.7 | 0.8 | 1.0 | 1.2 |

| Blacha walcowana na zimno | 0.2 | 0.4 | 0.5 | 0.7 | 0.85 | 1.0 | 1.1 | 1.25 | 1.5 |

| Stal nierdzewna | 0.25 | 0.55 | 0.65 | 0.9 | 1.05 | 1.2 | 1.35 |

4.6 Trzy elementy zamawiania form wtryskowych

Kształt przetwarzania, grubość płyty i materiał przetwarzania.

4.7 Środki ostrożności podczas szlifowania matrycowego

Gdy krawędź tnąca R matrycy osiągnie 0,1 mm, stempel i dolna matryca powinny zostać oszlifowane.

Wielkość cięcia jest mniejsza niż 0,013 mm;

Krawędź matrycy R nie powinna przekraczać 0,25 mm, w przeciwnym razie wejdzie w fazę poważnego zużycia;

Wystarczające chłodzenie, aby zapobiec wyżarzaniu stempla;

Oczyścić, rozmagnesować i nasmarować po szlifowaniu;

Podkładki należy dodać po naostrzeniu dolnej matrycy.

Pytanie refleksyjne:

1. Ile struktur ma wykrojnik rewolwerowy NC?

2. Jak wybrać prześwit matrycy stempla rewolwerowego CNC?

3. Środki ostrożności przy szlifowaniu wykrojników rewolwerowych CNC?