Gięcie blachy obejmuje zarówno odkształcenie plastyczne, jak i sprężyste. Po usunięciu siła zginającaOdkształcenie sprężyste natychmiast zanika, pozostawiając jedynie odkształcenie plastyczne.

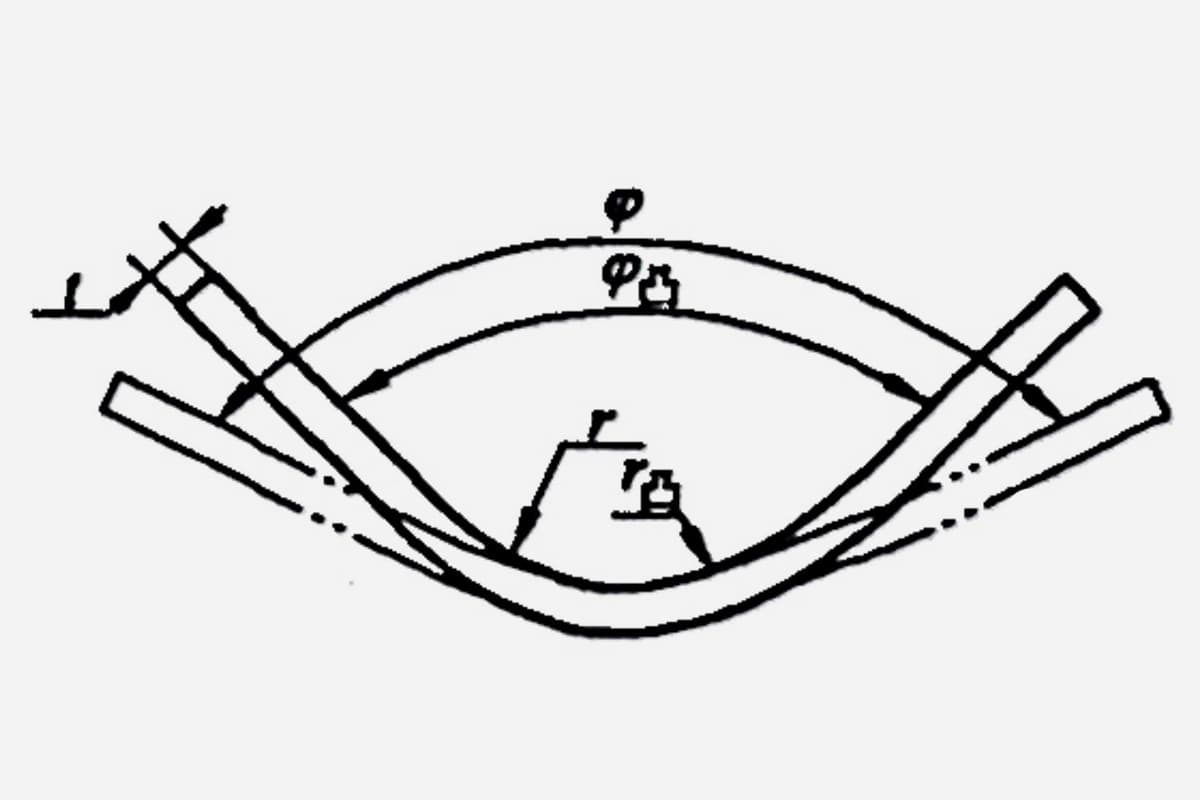

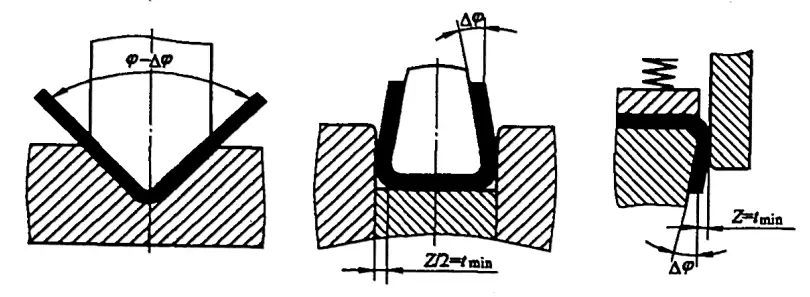

Powoduje to rozbieżność między kształtem i rozmiarem giętej części a matrycą gnącą, zjawisko to nazywamy sprężynowaniem. Schemat sprężynowania pokazano na rysunku 1-1.

W operacjach gięcia sprężynowanie jest częstym zjawiskiem i istotnym czynnikiem wpływającym na dokładność giętych części.

Różnica w kształcie i rozmiarze między giętą częścią a matrycą do gięcia jest znana jako wartość sprężynowania. Kąt sprężynowania gięcia jest oznaczony przez ∆φ=φ-φ凸, a wartość sprężynowania promienia gięcia jest oznaczona przez ∆r=r-r凸. Gdy promień gięcia jest duży, oprócz określenia kąta sprężynowania ∆φ, wartość sprężynowania ∆r gięcia należy również obliczyć promień.

1. Czynniki wpływające na sprężynowanie części giętych

Czynniki wpływające na sprężynowanie giętych części są liczne i bardzo złożone. Poniżej omówimy głównie kilka najważniejszych z nich.

1.1 Wpływ właściwości mechanicznych materiału

Wielkość kąta sprężynowania jest wprost proporcjonalna do granicy plastyczności αa materiału i odwrotnie proporcjonalna do modułu sprężystości (E). Oznacza to, że im wyższa granica plastyczności i mniejszy moduł sprężystości materiału, tym mniejsze sprężynowanie; i odwrotnie, tym większe sprężynowanie.

W przypadku części giętych o wysokich wymaganiach dotyczących precyzji, w celu zminimalizowania sprężynowania, stal niskowęglowa powinna być wybierana zamiast materiałów takich jak stal wysokowęglowa lub stal nierdzewna.

1.2 Wpływ względnego promienia gięcia

Im większy względny promień gięcia (r/t), tym mniejszy stopień odkształcenia giętnego, co skutkuje mniejszym obszarem odkształcenia plastycznego wewnątrz półwyrobu i mniejszym stopniem ogólnego odkształcenia. W związku z tym zmniejsza się udział odkształcenia plastycznego w całkowitym odkształceniu, co prowadzi do większego sprężynowania.

I odwrotnie, mniejszy względny promień gięcia oznacza wyższy stopień odkształcenia przy zginaniu, co skutkuje mniejszym sprężynowaniem. Jest to ważna koncepcja. Jeśli pozwalają na to właściwości materiału, zaokrąglenie części giętych z blachy powinno wybrać najmniejszy możliwy promień gięcia, aby poprawić precyzję obróbki.

Na szczególną uwagę zasługuje fakt, że części o dużych promieniach gięcia stanowią pewne wyzwanie w zakresie kontroli precyzji i jakości obróbki.

1.3 Wpływ kąta środkowego gięcia (α)

Gdy promień gięcia i grubość materiału są stałe, im większy jest centralny kąt gięcia (α=180°-φ), tym większy jest obszar zaangażowany w odkształcenie zginające, a skumulowana ilość odkształcenia sprężystego również wzrasta, co prowadzi do większego całkowitego sprężynowania.

I odwrotnie, mniejszy kąt centralny gięcia oznacza mniejszy obszar odkształcenia, co skutkuje mniejszą skumulowaną ilością odkształcenia sprężystego, a tym samym mniejszym całkowitym odskokiem.

1.4 Wpływ siły zginającej F

Biorąc pod uwagę określony promień gięcia, kąt środkowy i grubość materiału, większa siła gięcia F powoduje mniejsze sprężynowanie, podczas gdy mniejsza siła gięcia prowadzi do większego sprężynowania.

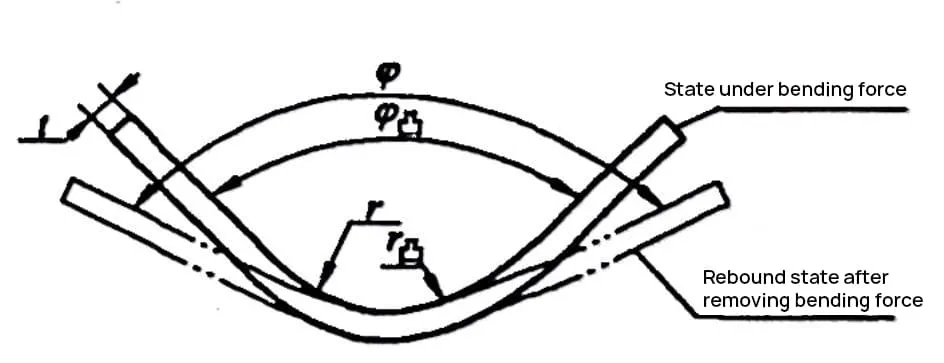

1.5 Wpływ metody gięcia

Podczas swobodnego zginania (jak pokazano na rysunku 1-2), obrabiany przedmiot pod wpływem rowka matrycy odbija się w tym samym kierunku zarówno w części prostej, jak i w części R zaokrąglonego narożnika, co skutkuje maksymalnym odskokiem i brakiem ujemnego odskoku. Kierunek sprężynowania podczas gięcia korekcyjnego przedmiotu obrabianego pokazano na rysunku 1-3.

Jeśli chodzi o sprężynowanie prostej krawędzi przedmiotu obrabianego, pod wpływem powierzchni matrycy w kształcie litery V, półwyrób styka się ze stemplem w trzech punktach, jak pokazano na rysunku 1-3a. Gdy stempel kontynuuje opadanie, kierunek odkształcenia prostej krawędzi jest przeciwny do kierunku swobodnego zginania (patrz rysunek 1-2).

Po zakończeniu gięcia, pod wpływem siły gnącej, zdeformowana powierzchnia wytworzona w półfabrykacie podczas procesu gięcia jest ponownie spłaszczana i całkowicie przylega do stempla i matrycy, jak pokazano na rysunku 1-3b.

Po usunięciu siły zginającej, odbicie prostej krawędzi przedmiotu obrabianego jest skierowane do wewnątrz kształtu V (ujemne odbicie), podczas gdy część R zaokrąglonego narożnika odbija się na zewnątrz kształtu V (dodatnie odbicie), przy czym dwa kierunki odbicia są przeciwne.

W przypadku sprężynowania części R okrągłego narożnika przedmiotu obrabianego, ściskające działanie stempla i matrycy zmniejsza naprężenie rozciągające zewnętrznych włókien części R okrągłego narożnika, tworząc naprężenie ściskające w pobliżu neutralnej warstwy części R okrągłego narożnika.

Wraz ze wzrostem siły korekcyjnej strefa naprężeń ściskających stopniowo rozszerza się na warstwę zewnętrzną, wskazując, że cały lub większość przekroju półfabrykatu jest poddawana naprężeniom ściskającym. Dlatego też kierunek sprężynowania wewnętrznych i zewnętrznych obszarów części R okrągłego narożnika jest spójny, stąd też sprężynowanie części R przy zginaniu korekcyjnym jest znacznie mniejsze niż przy zginaniu swobodnym.

Z powyższej analizy wynika, że sprężynowanie zginanej części R i części prostej wzajemnie się znoszą. Całkowite sprężynowanie może być dodatnie, zerowe lub ujemne, w zależności od względnego promienia gięcia (r/t), szerokości dolnej szczeliny matrycy Bv, centralnego kąta gięcia a oraz wielkości siły gięcia F.

Gdy względny promień gięcia (r/t) jest mały, szerokość dolnej szczeliny matrycy Bv jest duża, kąt centralny a jest mały, a siła gięcia F jest duża, wystąpi ujemne sprężynowanie; w przeciwnym razie wystąpi dodatnie sprężynowanie. W rzeczywistej produkcji istnieje wiele czynników wpływających na sprężynowanie, co utrudnia kontrolowanie sprężynowania do zera.

Dlatego parametry takie jak względny promień krzywizny (r/t), szerokość dolnej szczeliny matrycy Bv i siła gięcia F powinny być odpowiednio dobrane, aby kontrolować sprężynowanie i zapewnić precyzję i jakość giętej części.

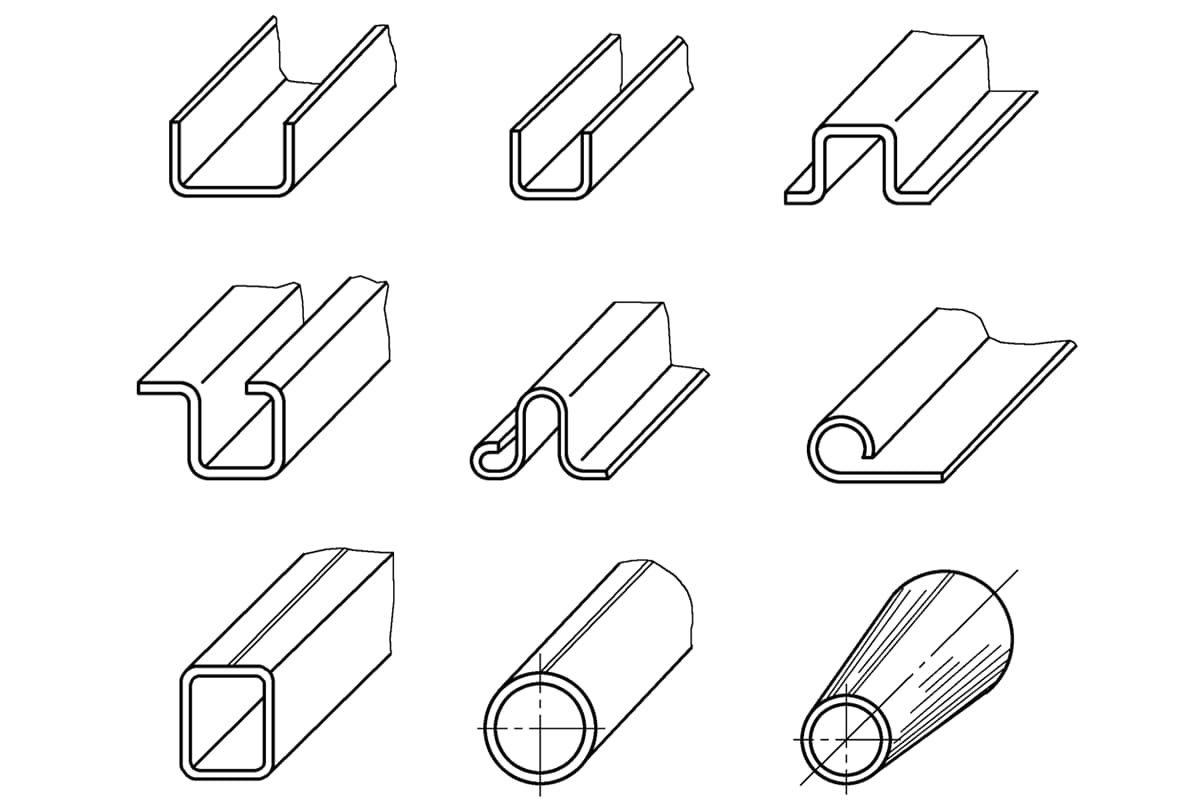

1.6 Wpływ kształtu i rozmiaru wygiętej części

Kształt, rozmiar i struktura matrycy wygiętej części również wpływają na jej sprężynowanie. Gdy prosta krawędź giętej części jest krótka, sprężynowanie jest większe. Sprężynowanie części giętej w kształcie litery V jest większe niż w przypadku części giętej w kształcie litery U. Im bardziej złożona część gięta, tym bardziej zaokrąglone narożniki w części R utworzonej w pojedynczym gięciu, tym większe wzajemne utwierdzenie podczas gięcia, tym większy element formujący rysunek i tym mniejsza wartość sprężynowania.

Podczas gięcia części w kształcie litery U, szczelina między wypukłymi i wklęsłymi matrycami ma znaczący wpływ na sprężynowanie części w kształcie litery U. Im większa szczelina, tym mniejsze sprężynowanie. Im większa szczelina, tym większe sprężynowanie; odwrotnie, im mniejsza szczelina, tym mniejsze sprężynowanie ze względu na efekt przerzedzania (wytłaczania) matrycy na płycie. Gdy głębokość wklęsłej matrycy jest zbyt mała, sprężynowanie jest również duże.

Ponadto, podczas gięcia części w kształcie litery U bez użycia górnego narzędzia i bez korekty, prostowanie dolnego kształtu łuku i sprężynowanie łuku spowoduje zewnętrzne (dodatnie) sprężynowanie.

Jeśli nie jest używane narzędzie górne, a korekta jest wykonywana później, ponieważ kształt dolnego łuku jest spłaszczany jako ostatni, sprężynowanie w tym samym kierunku co kształt dolnego łuku wystąpi, gdy wypukła matryca podniesie się, powodując wewnętrzne (ujemne) sprężynowanie.

Jeśli używane jest narzędzie górne, materiał w dolnej części wypukłej matrycy nie wygina się od początku, a obrabiany przedmiot może wytwarzać tylko zewnętrzne sprężynowanie. W związku z tym, dostosowując nacisk górnego narzędzia, sprężynowanie dolnej i łukowej części może się wzajemnie zniwelować, prawdopodobnie dając obrabiany przedmiot z minimalnym sprężynowaniem.

2. Określenie wartości sprężynowania wygiętej części

W praktyce produkcyjnej, w celu wytworzenia części o określonym kształcie i dokładności wymiarowej, często pojawia się kwestia określenia wielkości wartości sprężynowania. Istnieje wiele czynników wpływających na sprężynowanie, a teoretyczne metody obliczeniowe są niezwykle złożone i wysoce niedokładne, przez co nie mają praktycznej wartości. Zwykle wartość sprężynowania jest początkowo określana na podstawie danych empirycznych i prostych obliczeń, a następnie korygowana po wielu testach zginania.

2.1 Wartość sprężynowania dla względnego promienia gięcia (r/t)<5

Gdy względny promień gięcia (r/t)<5, zmiana promienia krzywizny nie jest znacząca i można ją zignorować, biorąc pod uwagę tylko sprężynowanie kąta. Odsprężynowanie dla pojedynczego kąta swobodnego 90° pokazano w tabeli 1-1.

Tabela 1-1 Kąt sprężynowania dla pojedynczego gięcia swobodnego 90

| Materiały | r/t | Materiał Grubość t/mm | ||

| <0.8 | 0.8~2 | >2 | ||

| Stal niskowęglowa | <1 | 4° | 2° | 0° |

| Mosiądz (δb=350MPa) | 1-5 | 5° | 3° | 1° |

| Aluminium, cynk | >5 | 6° | 4° | 2° |

| Stal średniowęglowa (δb=400-500 MPa) | <1 | 5° | 2° | 0° |

| Twardy mosiądz (δb=350-400MPa) | 1-5 | 6° | 3° | 1° |

| Twardy brąz (δb=350-400MPa) | >5 | 8° | 5° | 3° |

| Stal wysokowęglowa (δb>550MPa) | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

| Twarde aluminium (2A12) | <2 | 2° | 3° | 4°30′ |

| 2-5 | 4° | 6° | 8°30′ | |

| >5 | 6°30′ | 10° | 14° | |

2.2 Wartość odbicia przy swobodnym zginaniu, gdy względny promień zgięcia (r/t) >10

Z powyższej analizy można wywnioskować, że im większy względny promień gięcia (r/t), tym mniejszy stopień deformacji gięcia, a w konsekwencji większe odbicie. Część wykazuje nie tylko odbicie kątowe, ale także znaczne odbicie w promieniu gięcia. W takich przypadkach obliczenia można wykonać przy użyciu wzoru na zginanie czystego tworzywa sztucznego, a następnie skorygować w rzeczywistej produkcji.

Jak pokazano na rysunku 1-1, wzory obliczeniowe dla promienia części roboczej wypukłej matrycy i kąta środkowego zaokrąglonej części, zgodnie z czystymi obliczeniami, są następujące:

W formule,

- r凸 - promień zaokrąglenia wygiętej części (mm);

- r - promień zaokrąglenia stempla (mm);

- α - kąt środkowy długości łuku odpowiadający promieniowi zaokrąglenia r wygiętej części (α = 180° - φ);

- α凸 - kąt środkowy długości łuku odpowiadający promieniowi zaokrąglenia r凸 stempla (α = 180° - φ凸);

- t - grubość materiał użyty w wygiętej części (mm);

- E - moduł sprężystości materiału (MPa);

- δa - granica plastyczności materiału (MPa).

3. Środki zmniejszające sprężynowanie części giętych

W procesie gięcia części blaszanych, sprężynowanie jest zawsze obecne ze względu na jednoczesne występowanie odkształceń plastycznych i sprężystych i nie można go wyeliminować.

Dlatego w praktyce produkcyjnej należy podjąć środki w celu skompensowania błędów spowodowanych sprężynowaniem wygiętych części, aby zapewnić jakość produktu.

Powszechne metody redukcji sprężynowania obejmują techniki kompensacji, metody korekcji, zmianę warunków naprężeń i poprawę projektu wygiętych struktur części.

Istnieje wiele czynników wpływających na sprężynowanie giętych części i należy podjąć różne środki dla różnych czynników wpływających lub można zastosować kombinację kilku metod w celu zmniejszenia sprężynowania.

3.1 Ulepszenie projektu strukturalnego części giętych

Bez wpływu na funkcjonalne wykorzystanie giętej części, poprawa niektórych projektów strukturalnych giętej części może zmniejszyć kąt sprężynowania. Na przykład, wyeliminowanie żeber wzmacniających w obszarze gięcia (rys. 7-4a) lub zastosowanie uformowanych krawędzi (rys. 7-4b) może zwiększyć sztywność i odkształcenie plastyczne giętej części, zmniejszając w ten sposób sprężynowanie.

W warunkach spełnienia wymagań użytkowych, zastosowanie materiałów o wysokim module sprężystości, niskiej granicy plastyczności, niskiej twardości i dobrej plastyczności może zmniejszyć sprężynowanie i ułatwić kontrolę sprężynowania.

3.2 Przyjęcie środków procesowych w celu zmniejszenia sprężynowania gięcia

1) Zastąp swobodne zginanie zginaniem korekcyjnym.

2) W przypadku blach hartowanych na zimno, wyżarzanie można przeprowadzić przed gięciem, aby obniżyć granicę plastyczności (a), minimalizując w ten sposób odbicie. Hartowanie można przeprowadzić po gięciu, ale należy zachować ostrożność: jeśli wyżarzanie wpływa na użyteczność materiału, proces ten nie powinien być stosowany.

3) Promień stempla powinien być jak najbardziej zbliżony do minimalnego promienia gięcia, a głębokość matrycy powinna wynosić >10t.

4) W przypadku dużych (długich) gięć o względnym promieniu gięcia (r/t>100), większość półfabrykatu ulega odkształceniu sprężystemu, co skutkuje znacznym odbiciem. Niektóre z nich mogą być nawet niemożliwe do uformowania przy użyciu konwencjonalnych metod gięcia. W takich przypadkach można zastosować gięcie ciągnione.

Gięcie ciągnące to proces tłoczenia gdzie półwyrób z blachy jest gięty do określonej krzywizny, kształtu i rozmiaru, jak pokazano na rysunku 1-5a. Nadaje się do elementów o dużym względnym promieniu gięcia i jest szeroko stosowana w produkcji zbiorników wysokociśnieniowych, płyt stalowych i szkieletów kadłubów statków, różnych naczyń i obrzeży szafek.

Gięcie ciągnące polega na przyłożeniu pewnego naprężenia rozciągającego do półfabrykatu przed gięciem. Połączona siła tego naprężenia rozciągającego i naprężenia ściskającego wewnętrznej warstwy giętego półfabrykatu powinna być nieco większa niż granica plastyczności materiału (a), a odkształcenie gięcia jest zakończone w tym stanie rozciągania. Rozkład naprężeń wewnętrznych w półfabrykacie podczas zginania ciągnącego pokazano na rysunku 1-5b.

Istnieją trzy metody gięcia na rozciąganie: gięcie po przyłożeniu naprężenia rozciągającego, przyłożenie naprężenia rozciągającego podczas gięcia i rozciąganie po gięciu. Spośród tych trzech metod, rozciąganie po zginaniu skutkuje najmniejszą wartością odbicia.

Gięcie ciągnące nie tylko zwiększa odkształcenie giętej części, ale także powoduje prawie równomierne odkształcenie plastyczne w całym przekroju giętej części. W ten sposób może znacznie zmniejszyć odbicie wygiętej części.

5) W przypadku części giętych wymagających precyzji, po gięciu można dodać proces zmiany kształtu.

3.3 Środki podjęte w konstrukcji formy do gięcia

W oparciu o szacowaną lub eksperymentalną wartość odbicia, możemy skompensować (lub odjąć) kształt i rozmiar części roboczej formy, umożliwiając wygiętej części uzyskanie kształtu i rozmiaru wymaganego przez rysunek produktu.

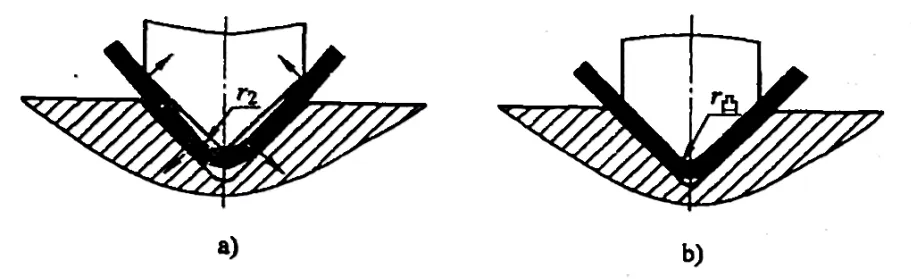

1) Miękkie materiały, takie jak 0215, 0235, 08, 10, 20, miękki mosiądz H2 itp. mają kąt odbicia przy zginaniu φ <5°. Gdy odchylenie grubości materiału jest niewielkie, na stemplu lub matrycy można zaprojektować nachylenie (kąt kompensacji odbicia). Prześwit między stemplem a matrycą jest równy minimalnej grubości materiału, a nawet ujemny prześwit może być wykorzystany do pokonania odbicia, jak pokazano na rysunku 1-6.

2) W przypadku miękkich materiałów, takich jak Q215, Q235, 08, 10, 20 i miękki mosiądz H62, gdy grubość materiału przekracza 0,8 mm, a promień gięcia jest duży, część roboczą stempla można zaprojektować tak, aby miała zlokalizowany występ. Powoduje to skoncentrowanie nacisku roboczego stempla w narożniku gięcia.

Zwiększając naprężenie na zgięciu, zwiększamy składową odkształcenia plastycznego w strefie odkształcenia, poprawiamy rozkład naprężeń, zmniejszając w ten sposób odkształcenie sprężyste i minimalizując sprężynowanie, jak pokazano na rysunku 1-7.

3) W przypadku twardych materiałów, takich jak Q275, 45, 50, twardy mosiądz H62 itp., gdy promień gięcia r>t, kąt kompensacji sprężynowania można zaprojektować na matrycy lub stemplu zgodnie z wcześniej oszacowaną lub uzyskaną eksperymentalnie wartością sprężynowania, aby wyeliminować sprężynowanie.

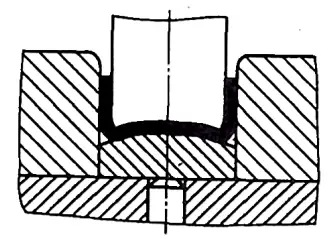

Alternatywnie, górna część matrycy może być zaprojektowana jako powierzchnia łukowa (do gięcia w kształcie litery U), jak pokazano na rysunku 1-8, tworząc lokalne wygięcie wsteczne na dole. Oznacza to, że gdy część jest usuwana z formy, odbicie krzywej odwrotnej powoduje ujemne sprężynowanie po obu stronach, kompensując dodatnie sprężynowanie ścian bocznych.

4) W przypadku gięcia w kształcie litery Z, dwa kąty gięcia w kształcie litery Z mogą mieć różne wartości sprężynowania, potencjalnie prowadząc do nierównoległych powierzchni górnej i dolnej części w kształcie litery Z. Aby uniknąć tego zjawiska, stempel i matryca powinny być odchylone na zewnątrz o kąt Δφ. W przypadku blach walcowanych na zimno o grubości mniejszej niż 1 mm, kąt nachylenia wynosi zazwyczaj 2°~3°, jak pokazano na rysunku 1-9.

5) W przypadku bardziej miękkich materiałów zamiast sztywnej matrycy można użyć gumowej matrycy, jak pokazano na rysunku 1-10. Ponieważ guma może przenosić ciśnienie we wszystkich kierunkach, podobnie jak ciecz w sztywnym pojemniku, proces gięcia ulega korzystnym zmianom w porównaniu ze sztywną formą.

Arkusz jest w pełni podparty na gumie, a środkowe podparcie jest mocniejsze niż boczne, więc gdy dwie proste ściany arkusza są zginane wokół okrągłego rogu stempla, w pełni przylegają do powierzchni stempla, a prosta część ściany nie jest podatna na nadmierne zginanie, zmniejszając sprężynowanie.

Jeśli stosowane są elastomery gumowe o wysokiej twardości, efekt jest jeszcze lepszy. Oprócz wysokiej precyzji, zastosowanie gumowych matryc nie pozostawia zadrapań na powierzchni giętych części, a wszechstronność gumowych i gumowo-elastomerowych matryc jest bardzo dobra.

3.4 Regulacja luzu matrycy w celu zmniejszenia sprężynowania podczas gięcia

Zmniejszenie prześwit matrycy przyczynia się do zmniejszenia sprężynowania. Gdy prześwit między powierzchniami gnącymi matrycy jest mniejszy niż grubość materiału, sprężynowanie może zostać znacznie zmniejszone, a nawet spowodować niewielkie ujemne sprężynowanie. Odpowiednie gięcie jednostronne prześwit matrycy wynosi od 0,02 mm do 0,5 mm mniej niż grubość materiału, zwykle ustawiona na 0,03 mm.

Zbyt małe odstępy mogą prowadzić do ścieńczenia materiału, zarysowania powierzchni przedmiotu obrabianego i skrócenia żywotności matrycy. W przypadku ujemnego odchylenia grubości półwyrobu, zbyt duża szczelina utworzona między stemplem a matrycą może również powodować sprężynowanie. Rozwiązaniem jest zaprojektowanie matryc do gięcia z regulowanym luzem, jak pokazano na rysunku 1-11.