Wprowadzenie do cięcia laserem CO2

A. Podstawy technologii lasera CO2

Technologia lasera CO2 stanowi podstawę wielu nowoczesnych systemów cięcia i grawerowania. Podstawą działania lasera CO2 jest elektryczna stymulacja mieszaniny gazów składającej się głównie z dwutlenku węgla, azotu i helu. Stymulacja ta powoduje, że cząsteczki CO2 emitują światło podczerwone o długości fali 10,6 mikrometra.

Kluczowe elementy systemu lasera CO2 obejmują:

- Przewód gazowy: Zawiera mieszankę gazową CO2

- Zasilanie: Zapewnia energię elektryczną do wzbudzenia gazu

- Lustra: Kierują wiązkę lasera

- Soczewka skupiająca: Skupia wiązkę do cięcia

Długość fali 10,6 mikrometra jest szczególnie skuteczna do cięcia i grawerowania szerokiej gamy materiałów, zwłaszcza substancji organicznych i wielu tworzyw sztucznych. Ta długość fali jest łatwo absorbowana przez te materiały, umożliwiając wydajne cięcie i minimalizując strefy wpływu ciepła.

B. Zalety cięcia laserem CO2

CO2 cięcie laserowe oferuje liczne korzyści w porównaniu z tradycyjnymi metodami cięcia, dzięki czemu jest preferowanym wyborem w wielu branżach:

- Wysoka precyzja: Lasery CO2 mogą osiągać dokładność cięcia do ±0,1 mm, umożliwiając tworzenie skomplikowanych projektów i wąskich tolerancji.

- Wszechstronność: Lasery te mogą ciąć, grawerować i znakować szeroką gamę materiałów, w tym metale, drewno, akryl, tkaniny, a nawet produkty spożywcze.

- Szybkość: Dzięki prędkości cięcia dochodzącej do 20 metrów na minutę w przypadku cienkich materiałów, lasery CO2 znacznie przewyższają wiele tradycyjnych metod cięcia.

- Bezdotykowy proces: Wiązka lasera nie dotyka fizycznie materiału, co zmniejsza zużycie narzędzi tnących i eliminuje potrzebę ich częstej wymiany.

- Minimalne straty materiału: Wąska szerokość szczeliny cięcia lasera CO2 (zaledwie 0,1 mm) powoduje mniejsze straty materiału w porównaniu z metodami cięcia mechanicznego.

- Przyjazny dla automatyzacji: Systemy laserowe CO2 można łatwo zintegrować ze sterownikami CNC i systemami zrobotyzowanymi, umożliwiając automatyzację procesów produkcyjnych.

Zalety te doprowadziły do powszechnego zastosowania cięcia laserem CO2 w różnych branżach, rewolucjonizując procesy produkcyjne i umożliwiając nowe możliwości projektowania.

C. Zastosowania w różnych branżach

Wszechstronność i precyzja cięcia laserem CO2 sprawiły, że stał się on niezbędny w wielu branżach:

- Przemysłowe spawanie i cięcie: W sektorze motoryzacyjnym i lotniczym lasery CO2 są wykorzystywane do precyzyjnego cięcia i spawania elementów metalowych. Na przykład, są one wykorzystywane do cięcia skomplikowanych paneli deski rozdzielczej i spawania specjalistycznych stopów w konstrukcji samolotów.

- Procedury medyczne: Lasery CO2 znalazły zastosowanie w różnych dziedzinach medycyny. W dermatologii są one wykorzystywane do odnawiania powierzchni skóry i usuwania zmian. W chirurgii lasery CO2 mogą wykonywać precyzyjne nacięcia przy minimalnym krwawieniu, pomagając w zabiegach takich jak usuwanie guzów.

- Produkcja addytywna: W dziedzinie druku 3D lasery CO2 odgrywają kluczową rolę w procesach selektywnego spiekania laserowego (SLS). Są one wykorzystywane do łączenia sproszkowanych materiałów warstwa po warstwie, tworząc złożone obiekty 3D do prototypowania i produkcji na małą skalę.

- Grawerowanie artystyczne: Artyści i rzemieślnicy wykorzystują lasery CO2 do tworzenia skomplikowanych wzorów na materiałach takich jak drewno, szkło i skóra. Technologia ta zrewolucjonizowała usługi personalizacji, umożliwiając szybkie i szczegółowe grawerowanie na różnych produktach.

- Przemysł tekstylny: Lasery CO2 są coraz częściej wykorzystywane do precyzyjnego cięcia tkanin, zwłaszcza w produkcji wysokiej klasy odzieży i tekstyliów technicznych. Mogą one tworzyć czyste, uszczelnione krawędzie, które zapobiegają strzępieniu się, co stanowi znaczącą przewagę nad tradycyjnymi metodami cięcia.

- Przemysł spożywczy: Co zaskakujące, lasery CO2 znalazły zastosowanie w przetwórstwie żywności. Są one wykorzystywane do precyzyjnego cięcia i porcjowania mrożonek, a także do tworzenia dekoracyjnych wzorów na wypiekach.

Grubość, prędkość i wykres mocy cięcia laserem CO2

Tabela grubości i prędkości lasera CO2 jest kluczowym narzędziem do precyzyjnej produkcji metalu, zapewniając operatorom określone parametry w celu optymalizacji wydajności cięcia różnych materiałów i grubości. Koreluje ustawienia mocy lasera, prędkość cięcia i grubość materiału, umożliwiając wydajną optymalizację procesu i stałą jakość produkcji.

Wytyczne dotyczące interpretacji wykresów

Interpretując wykres grubości i prędkości, ważne jest, aby zrozumieć, że wykresy te służą jako podstawowy punkt odniesienia:

Moc lasera (Wattage): Moc określa moc wyjściową lasera i zdolność cięcia. Wyższa moc umożliwia cięcie grubszych materiałów lub zwiększenie prędkości cięcia. Jednakże, aby w pełni zrozumieć wydajność cięcia, należy wziąć pod uwagę jakość wiązki (M²) i gęstość mocy (W/cm²).

Grubość materiału: Zazwyczaj mierzony w milimetrach (mm), parametr ten wskazuje maksymalną grubość, która może być skutecznie cięta przy różnych ustawieniach mocy. Należy zauważyć, że zależność między mocą a grubością nie zawsze jest liniowa, zwłaszcza w przypadku materiałów odblaskowych, takich jak aluminium lub miedź.

Parametry cięcia specyficzne dla materiału

- Uwagi (moc lasera wynosi 95% mocy znamionowej)

1. Wykres grubości i prędkości cięcia laserem CO2 dla akrylu

| Materiał | Akryl (mm/s) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Grubość | 3 mm | 5mm | 8 mm | 1cm | 15 mm | 20 mm | 25 mm | 30 mm | 35 mm | 40 mm | |

| 25W | Prędkość maksymalna | 8 | 4 | 1 | -- | -- | -- | -- | -- | -- | -- |

| Optymalna prędkość | 5 | 2 | -- | -- | -- | -- | -- | -- | -- | -- | |

| 40W | Prędkość maksymalna | 15 | 8 | 4 | 3 | -- | -- | -- | -- | -- | -- |

| Optymalna prędkość | 10 | 5 | 2 | -- | -- | -- | -- | -- | -- | -- | |

| 60W | Prędkość maksymalna | 20 | 10 | 5 | 4 | 2 | 1 | -- | -- | -- | -- |

| Optymalna prędkość | 15 | 7 | 3 | 2 | 0.8 | 0.3 | -- | -- | -- | -- | |

| 80W | Prędkość maksymalna | 25 | 12 | 9 | 6 | 3 | 1.5 | 0.5 | -- | -- | -- |

| Optymalna prędkość | 20 | 8 | 5 | 3 | 1.5 | 0.5 | 0.2mm.s | -- | -- | -- | |

| 100W | Prędkość maksymalna | 30 | 15 | 10 | 7 | 4 | 2 | 0.8 | 0.3 | -- | -- |

| Optymalna prędkość | 25 | 10 | 6 | 4 | 2 | 0.7 | 0.3 | -- | -- | -- | |

| 130W | Prędkość maksymalna | 35 | 17 | 12 | 8 | 5 | 3 | 1 | 0.5 | 0.2 | -- |

| Optymalna prędkość | 30 | 12 | 8 | 5 | 3 | 1 | 0.4 | 0.3 | -- | -- | |

| 150W | Prędkość maksymalna | 40 | 21 | 15 | 11 | 7 | 4 | 1.8 | 0.8 | 0.4 | 0.1 |

| Optymalna prędkość | 35 | 15 | 10 | 7 | 4 | 1.5 | 0.8 | 0.5 | 0.1 | -- | |

| 180W | Prędkość maksymalna | 45 | 25 | 18 | 16 | 9 | 5 | 2.5 | 1.3 | 0.6 | 0.2 |

| Optymalna prędkość | 40 | 18 | 12 | 10 | 6 | 2 | 1.2 | 0.8 | 0.3 | 0.1 | |

| 200W | Prędkość maksymalna | 55 | 30 | 25 | 20 | 11 | 7 | 5 | 3 | 1 | 0.5 |

| Optymalna prędkość | 45 | 25 | 15 | 13 | 8 | 4 | 3 | 1.5 | 0.7 | 0.3 | |

Cięcie akrylu powinno zwracać uwagę na kontrolę przepływu powietrza, a nadmuch powietrza na powierzchnię materiału powinien być mniejszy lub boczny, aby zapewnić gładkość akrylu; Na dole materiału powinien znajdować się przepływ powietrza, aby zapobiec pożarowi.

2. Wykres grubości i prędkości cięcia laserowego CO2 do sztancowania i bigowania płyt

| Materiał | Płyta do sztancowania i bigowania | |||

|---|---|---|---|---|

| Grubość | 15 mm | 18 mm | 20 mm | |

| 25W | Prędkość maksymalna | -- | -- | -- |

| Optymalna prędkość | -- | -- | -- | |

| 40W | Prędkość maksymalna | -- | -- | -- |

| Optymalna prędkość | -- | -- | -- | |

| 60W | Prędkość maksymalna | -- | -- | -- |

| Optymalna prędkość | -- | -- | -- | |

| 80W | Prędkość maksymalna | -- | -- | -- |

| Optymalna prędkość | -- | -- | -- | |

| 100W | Prędkość maksymalna | -- | -- | -- |

| Optymalna prędkość | -- | -- | -- | |

| 130W | Prędkość maksymalna | 4 mm/s | 2 mm/s | -- |

| Optymalna prędkość | 3 mm/s | 1,2 mm/s | -- | |

| 150W | Prędkość maksymalna | 6 mm/s | 4 mm/s | 2,5 mm/s |

| Optymalna prędkość | 4,5 mm/s | 2,5 mm/s | 1,8 mm/s | |

| 180W | Prędkość maksymalna | 8 mm/s | 5 mm/s | 3,5 mm/s |

| Optymalna prędkość | 6 mm/s | 3,5 mm/s | 2,5 mm/s | |

| 200W | Prędkość maksymalna | 11 mm/s | 8 mm/s | 6 mm/s |

| Optymalna prędkość | 9 mm/s | 6 mm/s | 4,5 mm/s | |

Podczas cięcia płyty sztancującej i bigującej należy zwrócić uwagę na regulację ogniskowej i przepływu powietrza. Im większy jest przepływ powietrza, tym większa jest prędkość cięcia, tym mniejszy jest otwór wylotowy powietrza i tym większa jest siła działająca na jednostkę powierzchni materiału; Zaleca się stosowanie soczewki skupiającej o ogniskowej większej niż 100 mm, dzięki czemu głębokość ogniskowania jest duża, a dokładność szwu noża może być lepiej osiągnięta.

3. Wykres grubości i prędkości cięcia laserowego CO2 dla płyty o dużej gęstości (płyta o dużej gęstości)

| Materiał | Płyta o dużej gęstości (płyta o wysokiej gęstości) | |||||

|---|---|---|---|---|---|---|

| Grubość | 3 mm | 5mm | 10 mm | 15 mm | 18 mm | |

| 25W | Prędkość maksymalna | 5 mm/s | 2 mm/s | -- | -- | -- |

| Optymalna prędkość | 3,5 mm/s | -- | -- | -- | -- | |

| 40W | Prędkość maksymalna | 9 mm/s | 5 mm/s | -- | -- | -- |

| Optymalna prędkość | 7 mm/s | 3,5 mm/s | -- | -- | -- | |

| 60W | Prędkość maksymalna | 15 mm/s | 10 mm/s | 3 mm/s | -- | -- |

| Optymalna prędkość | 12 mm/s | 8 mm/s | -- | -- | -- | |

| 80W | Prędkość maksymalna | 20 mm/s | 13 mm/s | 5 mm/s | -- | -- |

| Optymalna prędkość | 15 mm/s | 10 mm/s | 3,5 mm/s | -- | -- | |

| 100W | Prędkość maksymalna | 23 mm/s | 15 mm/s | 7 mm/s | 2,5 mm/s | -- |

| Optymalna prędkość | 18 mm/s | 13 mm/s | 5 mm/s | -- | -- | |

| 130W | Prędkość maksymalna | 25 mm/s | 18 mm/s | 9 mm/s | 4 mm/s | -- |

| Optymalna prędkość | 20 mm/s | 15 mm/s | 6.5mm.s | 3 mm/s | -- | |

| 150W | Prędkość maksymalna | 30 mm/s | 21 mm/s | 12 mm/s | 7 mm/s | 4 mm/s |

| Optymalna prędkość | 25 mm/s | 18 mm/s | 9 mm/s | 5,5 mm/s | -- | |

| 180W | Prędkość maksymalna | 33 mm/s | 25 mm/s | 14 mm/s | 9 mm/s | 5 mm/s |

| Optymalna prędkość | 28 mm/s | 21 mm/s | 11 mm/s | 7 mm/s | 4 mm/s | |

| 200W | Prędkość maksymalna | 40 mm/s | 30 mm/s | 18 mm/s | 12 mm/s | 8 mm/s |

| Optymalna prędkość | 35 mm/s | 25 mm/s | 15 mm/s | 10 mm/s | 7 mm/s | |

Przy cięciu płyt gęstościowych zwraca się głównie uwagę na kontrolę przepływu powietrza. Im większy przepływ powietrza, tym większa prędkość cięcia.

4. Wykres grubości i prędkości cięcia laserowego CO2 dla skóry

| Materiał | Skóra | |

|---|---|---|

| Grubość | Monowarstwa | |

| 25W | Prędkość maksymalna | 6 mm/s |

| Optymalna prędkość | 5 mm/s | |

| 40W | Prędkość maksymalna | 15 mm/s |

| Optymalna prędkość | 12 mm/s | |

| 60W | Prędkość maksymalna | 20 mm/s |

| Optymalna prędkość | 17 mm/s | |

| 80W | Prędkość maksymalna | 25 mm/s |

| Optymalna prędkość | 20 mm/s | |

| 100W | Prędkość maksymalna | 30 mm/s |

| Optymalna prędkość | 25 mm/s | |

| 130W | Prędkość maksymalna | 40 mm/s |

| Optymalna prędkość | 35 mm/s | |

| 150W | Prędkość maksymalna | 45 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 180W | Prędkość maksymalna | 50 mm/s |

| Optymalna prędkość | 45 mm/s | |

| 200W | Prędkość maksymalna | 60 mm/s |

| Optymalna prędkość | 55 mm/s | |

Do cięcia skóry zaleca się stosowanie soczewki skupiającej o ogniskowej 50 wraz z lampą laserową 60W-100W i małą sprężarką powietrza.

5. Wykres grubości i prędkości cięcia laserowego CO2 dla płyt drewnianych (z wyjątkiem rzadkiego twardego drewna)

| Materiał | Płyta drewniana (z wyjątkiem rzadkiego twardego drewna) | ||||

|---|---|---|---|---|---|

| Grubość | 3 mm | 5mm | 10 mm | 15 mm | |

| 25W | Prędkość maksymalna | 4 mm/s | |||

| Optymalna prędkość | |||||

| 40W | Prędkość maksymalna | 10 mm/s | 5 mm/s | ||

| Optymalna prędkość | 8 mm/s | ||||

| 60W | Prędkość maksymalna | 15 mm/s | 10 mm/s | 4 mm/s | |

| Optymalna prędkość | 12 mm/s | 8 mm/s | |||

| 80W | Prędkość maksymalna | 20 mm/s | 15 mm/s | 8 mm/s | |

| Optymalna prędkość | 18 mm/s | 10 mm/s | 6 mm/s | ||

| 100W | Prędkość maksymalna | 25 mm/s | 20 mm/s | 12 mm/s | 8 mm/s |

| Optymalna prędkość | 22 mm/s | 18 mm/s | 10 mm/s | 5 mm/s | |

| 130W | Prędkość maksymalna | 30 mm/s | 25 mm/s | 15 mm/s | 11 mm/s |

| Optymalna prędkość | 28 mm/s | 22 mm/s | 13 mm/s | 8 mm/s | |

| 150W | Prędkość maksymalna | 35 mm/s | 30 mm/s | 20 mm/s | 15 mm/s |

| Optymalna prędkość | 33 mm/s | 28 mm/s | 17 mm/s | 13 mm/s | |

| 180W | Prędkość maksymalna | 40 mm/s | 35 mm/s | 25 mm/s | 18 mm/s |

| Optymalna prędkość | 37 mm/s | 32 mm/s | 20 mm/s | 15 mm/s | |

| 200W | Prędkość maksymalna | 50 mm/s | 45 mm/s | 35 mm/s | 25 mm/s |

| Optymalna prędkość | 48 mm/s | 42 mm/s | 30 mm/s | 22 mm/s | |

Podczas cięcia drewna zwraca się głównie uwagę na kontrolę przepływu powietrza. Im większy przepływ powietrza, tym większa prędkość cięcia.

6. Wykres grubości i prędkości cięcia laserowego CO2 dla tkanin

| Materiał | Tkanina | |

|---|---|---|

| Grubość | Monowarstwa | |

| 25W | Prędkość maksymalna | 25 mm/s |

| Optymalna prędkość | 20 mm/s | |

| 40W | Prędkość maksymalna | 40 mm/s |

| Optymalna prędkość | 38 mm/s | |

| 60W | Prędkość maksymalna | 60 mm/s |

| Optymalna prędkość | 58 mm/s | |

| 80W | Prędkość maksymalna | 100 mm/s |

| Optymalna prędkość | 98 mm/s | |

| 100W | Prędkość maksymalna | 200 mm/s |

| Optymalna prędkość | 195 mm/s | |

| 130W | Prędkość maksymalna | 300 mm/s |

| Optymalna prędkość | 295 mm/s | |

| 150W | Prędkość maksymalna | 400 mm/s |

| Optymalna prędkość | 395 mm/s | |

| 180W | Prędkość maksymalna | 500 mm/s |

| Optymalna prędkość | 495 mm/s | |

| 200W | Prędkość maksymalna | 600 mm/s |

| Optymalna prędkość | 590 mm/s | |

Tak samo jak cięcie skóry

7. Wykres grubości i prędkości cięcia laserem CO2 dla PVC

| Materiał | PVC | |||

|---|---|---|---|---|

| Grubość | 2 mm | 3 mm | 4 mm | |

| 25W | Prędkość maksymalna | 15 mm/s | 12 mm/s | -- |

| Optymalna prędkość | 13 mm/s | 10 mm/s | -- | |

| 40W | Prędkość maksymalna | 35 mm/s | 30 mm/s | 25 mm/s |

| Optymalna prędkość | 32 mm/s | 27 mm/s | 20 mm/s | |

| 60W | Prędkość maksymalna | 50 mm/s | 40 mm/s | 35 mm/s |

| Optymalna prędkość | 45 mm/s | 38 mm/s | 30 mm/s | |

| 80W | Prędkość maksymalna | 60 mm/s | 50 mm/s | 45 mm/s |

| Optymalna prędkość | 58 mm/s | 48 mm/s | 40 mm/s | |

| 100W | Prędkość maksymalna | 70 mm/s | 60 mm/s | 55 mm/s |

| Optymalna prędkość | 68 mm/s | 58 mm/s | 50 mm/s | |

| 130W | Prędkość maksymalna | 80 mm/s | 70 mm/s | 65 mm/s |

| Optymalna prędkość | 78 mm/s | 68 mm/s | 63 mm/s | |

| 150W | Prędkość maksymalna | 90 mm/s | 80 mm/s | 75 mm/s |

| Optymalna prędkość | 88 mm/s | 78 mm/s | 73 mm/s | |

| 180W | Prędkość maksymalna | 100 mm/s | 90 mm/s | 85 mm/s |

| Optymalna prędkość | 98 mm/s | 88 mm/s | 80 mm/s | |

| 200W | Prędkość maksymalna | 120 mm/s | 110 mm/s | 100 mm/s |

| Optymalna prędkość | 118 mm/s | 108 mm/s | 98 mm/s | |

Do cięcia PVC zaleca się stosowanie soczewki skupiającej o ogniskowej 50 i lampy laserowej 60W-100W, a moc wynosi 50% - 70%.

8. Wykres grubości i prędkości cięcia laserowego CO2 dla blachy stalowej

| Materiał | Płyta stalowa | ||

|---|---|---|---|

| Grubość | 2 mm | 3 mm | |

| 25W | Prędkość maksymalna | -- | -- |

| Optymalna prędkość | -- | -- | |

| 40W | Prędkość maksymalna | -- | -- |

| Optymalna prędkość | -- | -- | |

| 60W | Prędkość maksymalna | -- | -- |

| Optymalna prędkość | -- | -- | |

| 80W | Prędkość maksymalna | -- | -- |

| Optymalna prędkość | -- | -- | |

| 100W | Prędkość maksymalna | -- | -- |

| Optymalna prędkość | -- | -- | |

| 130W | Prędkość maksymalna | -- | -- |

| Optymalna prędkość | -- | -- | |

| 150W | Prędkość maksymalna | 8 mm/s | -- |

| Optymalna prędkość | 6 mm/s | -- | |

| 180W | Prędkość maksymalna | 15 mm/s | 7 mm/s |

| Optymalna prędkość | 12 mm/s | -- | |

| 200W | Prędkość maksymalna | 40 mm/s | 25 mm/s |

| Optymalna prędkość | 30 mm/s | 18 mm/s | |

Cięcie blachy żelaznej wymaga wspomagania tlenem, a ciśnienie tlenu wynosi 0,8 MPa.

9. Wykres grubości i prędkości cięcia laserowego CO2 dla płyty dwukolorowej

| Materiał | Płyta dwukolorowa | |

|---|---|---|

| Grubość | 2 mm | |

| 25W | Prędkość maksymalna | 10 mm/s |

| Optymalna prędkość | 7 mm/s | |

| 40W | Prędkość maksymalna | 15 mm/s |

| Optymalna prędkość | 13 mm/s | |

| 60W | Prędkość maksymalna | 25 mm/s |

| Optymalna prędkość | 20 mm/s | |

| 80W | Prędkość maksymalna | 35 mm/s |

| Optymalna prędkość | 30 mm/s | |

| 100W | Prędkość maksymalna | 40 mm/s |

| Optymalna prędkość | 35 mm/s | |

| 130W | Prędkość maksymalna | 45 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 150W | Prędkość maksymalna | 55 mm/s |

| Optymalna prędkość | 50 mm/s | |

| 180W | Prędkość maksymalna | 65 mm/s |

| Optymalna prędkość | 60 mm/s | |

| 200W | Prędkość maksymalna | 80 mm/s |

| Optymalna prędkość | 75 mm/s | |

Tak samo jak w przypadku cięcia PVC.

10. Wykres grubości i prędkości cięcia laserowego CO2 dla papieru

| Materiał | Papier | |

|---|---|---|

| Grubość | Monowarstwa | |

| 25W | Prędkość maksymalna | 50 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 40W | Prędkość maksymalna | 80 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 60W | Prędkość maksymalna | 120 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 80W | Prędkość maksymalna | 150 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 100W | Prędkość maksymalna | 250 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 130W | Prędkość maksymalna | 350 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 150W | Prędkość maksymalna | 450 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 180W | Prędkość maksymalna | 550 mm/s |

| Optymalna prędkość | 40 mm/s | |

| 200W | Prędkość maksymalna | 650 mm/s |

| Optymalna prędkość | 40 mm/s | |

Należy zwrócić uwagę na regulację mocy lasera podczas cięcia papieru. Im wyższa moc lampy laserowej, tym mniejszy procent regulacji lasera.

11. Wykres grubości i prędkości cięcia laserowego CO2 dla płyty gumowej

| Materiał | Płyta gumowa | ||

|---|---|---|---|

| Grubość | 4mm(1mm) | 6mm(2mm) | |

| 25W | Prędkość maksymalna | 5 mm/s | 2 mm/s |

| Optymalna prędkość | 4 mm/s | 1 mm/s | |

| 40W | Prędkość maksymalna | 15 mm/s | 10 mm/s |

| Optymalna prędkość | 13 mm/s | 8 mm/s | |

| 60W | Prędkość maksymalna | 25 mm/s | 15 mm/s |

| Optymalna prędkość | 20 mm/s | 10 mm/s | |

| 80W | Prędkość maksymalna | 30 mm/s | 18 mm/s |

| Optymalna prędkość | 27 mm/s | 15 mm/s | |

| 100W | Prędkość maksymalna | 35 mm/s | 20 mm/s |

| Optymalna prędkość | 33 mm/s | 18 mm/s | |

| 130W | Prędkość maksymalna | 40 mm/s | 25 mm/s |

| Optymalna prędkość | 38 mm/s | 23 mm/s | |

| 150W | Prędkość maksymalna | 45 mm/s | 30 mm/s |

| Optymalna prędkość | 43 mm/s | 28 mm/s | |

| 180W | Prędkość maksymalna | 50 mm/s | 35 mm/s |

| Optymalna prędkość | 48 mm/s | 33 mm/s | |

| 200W | Prędkość maksymalna | 60 mm/s | 45 mm/s |

| Optymalna prędkość | 58 mm/s | 43 mm/s | |

Płyta gumowa jest zazwyczaj cięta w jednej warstwie, a warstwa powierzchniowa może zostać przecięta. Tabela dotyczy parametrów cięcia warstwy powierzchniowej.

Zrozumienie cięcia laserem CO2

Cięcie laserem CO2 to wysoce precyzyjny proces termiczny wykorzystywany do cięcia i grawerowania szerokiej gamy materiałów. Technologia ta wykorzystuje wiązkę lasera o dużej mocy do topienia, spalania lub odparowywania materiału w wysoce kontrolowany i dokładny sposób, umożliwiając uzyskanie złożonych geometrii i czystych krawędzi.

Podstawy technologii lasera CO2

Lasery na dwutlenek węgla lub lasery CO2 działają na zasadzie wzbudzania wyładowaniami gazowymi. Wnęka lasera zawiera starannie wyważoną mieszaninę dwutlenku węgla, helu i azotu. Gdy prąd elektryczny przepływa przez tę mieszaninę gazów, wzbudza cząsteczki CO2, powodując ich emisję promieniowania podczerwonego. Proces ten generuje silną, wysoce skupioną wiązkę spójnego światła o określonych właściwościach:

- Długość fali: Zazwyczaj 10,6 mikrometra (w zakresie dalekiej podczerwieni).

- Tryb: Zwykle TEM00 (poprzeczny tryb elektromagnetyczny) dla optymalnego ogniskowania

- Zakres mocy: Od 20W do ponad 20kW do zastosowań przemysłowych

Wygenerowana wiązka jest kierowana i ogniskowana na obrabianym przedmiocie za pomocą szeregu luster i soczewek, często zawierających latający system optyczny zapewniający szybki i precyzyjny ruch w obszarze cięcia.

Materiały powszechnie przetwarzane za pomocą laserów CO2 obejmują:

- Materiały organiczne: Drewno, skóra, tkanina, papier

- Tworzywa sztuczne: Akryl, polietylen, polipropylen

- Niemetale: Szkło, ceramika (z ograniczeniami)

- Cienki metale: Stal nierdzewna, stal miękka, aluminium (zazwyczaj do 25 mm, w zależności od mocy lasera)

Długość fali 10,6 mikrometra jest wysoce absorbowana przez materiały organiczne i wiele tworzyw sztucznych, dzięki czemu lasery CO2 są szczególnie wydajne w przypadku tych podłoży.

Czynniki wpływające na grubość i prędkość cięcia

Wydajność systemu cięcia laserem CO2 jest regulowana przez kilka powiązanych ze sobą zmiennych, które wpływają zarówno na maksymalną grubość cięcia, jak i prędkość cięcia:

1. Moc lasera: Lasery o większej mocy mogą ciąć grubsze materiały i pracować z większą prędkością. Moc waha się zazwyczaj od 30 W dla małych maszyn hobbystycznych do 6 kW lub więcej dla systemów przemysłowych.

2. Właściwości materiału:

- Przewodność cieplna: Wpływa na rozpraszanie ciepła i wydajność cięcia

- Punkt topnienia/parowania: Określa energię wymaganą do usunięcia materiału

- Współczynnik odbicia: Wpływa na absorpcję wiązki laserowej

- Grubość: Bezpośredni wpływ na prędkość cięcia i maksymalną przetwarzaną grubość

3. Skupienie wiązki:

- Ogniskowa: Wpływa na głębię ostrości i grubość cięcia

- Rozmiar plamki: Mniejsze plamki zwiększają gęstość mocy, ale mogą zmniejszyć głębokość cięcia.

- Pozycja ogniskowania: Optymalna pozycja zależy od materiału i grubości.

4. Gazy pomocnicze:

- Tlen: Zwiększa cięcie metali żelaznych poprzez reakcję egzotermiczną.

- Azot: Zapewnia obojętne środowisko dla wysokiej jakości krawędzi stali nierdzewnej i aluminium.

- Sprężone powietrze: Ekonomiczna opcja dla niemetali i niektórych cienkich metali

5. Parametry cięcia:

- Prędkość cięcia: odwrotnie proporcjonalna do grubości materiału

- Modulacja mocy: Tryby fali impulsowej lub ciągłej dla różnych zastosowań

- Wielokrotne przejścia: Używany do grubszych materiałów lub w celu poprawy jakości krawędzi.

6. Dynamika maszyn:

- Możliwości przyspieszania i zwalniania

- Dokładność i powtarzalność pozycjonowania

- Kontrola wibracji i ogólna sztywność

7. Środowisko cięcia:

- Temperatura i wilgotność otoczenia

- Wydajność odsysania pyłu i oparów

- Stan kalibracji i konserwacji maszyny

Optymalizacja tych czynników ma kluczowe znaczenie dla osiągnięcia pożądanej równowagi między prędkością cięcia, grubością i jakością krawędzi. Producenci zazwyczaj dostarczają wykresy parametrów jako punkty startowe, ale użytkownicy muszą dostroić ustawienia poprzez testy empiryczne. Zaawansowane systemy mogą wykorzystywać adaptacyjne algorytmy sterowania do optymalizacji parametrów w czasie rzeczywistym w oparciu o informacje zwrotne z czujników.

Z pewnością. Przejdę do następnej głównej sekcji, "Porównanie z innymi metodami cięcia", zachowując spójność z poprzednimi sekcjami i dostarczając szczegółowych informacji.

Porównanie z innymi metodami cięcia

Zrozumienie, jak cięcie laserem CO2 wypada w porównaniu z innymi metodami cięcia, ma kluczowe znaczenie dla wyboru najbardziej odpowiedniej technologii do konkretnych zastosowań. Niniejsza sekcja zawiera kompleksowe porównanie cięcia laserem CO2 z innymi popularnymi technologiami cięcia.

A. Lasery CO2 a inne typy laserów (światłowodowe, krystaliczne)

1. Możliwości cięcia:

- Lasery CO2: Doskonale sprawdzają się w cięciu niemetali i materiałów organicznych. Może ciąć metale o grubości do około 25 mm.

- Lasery światłowodowe: Doskonałe do cięcia metali, zwłaszcza odblaskowych. Może ciąć do 30 mm w niektórych metalach.

- Lasery krystaliczne (np. Nd:YAG): Dobre zarówno dla metali, jak i niemetali, ale generalnie mniej wydajne niż lasery światłowodowe dla metali.

2. Długość fali i absorpcja:

- Lasery CO2: Długość fali 10,6 μm, dobrze pochłaniana przez materiały organiczne i tworzywa sztuczne.

- Lasery światłowodowe: Długość fali 1,06 μm, silnie pochłaniana przez metale.

- Lasery krystaliczne: Zazwyczaj 1,06 μm, podobne do laserów światłowodowych.

3. Wydajność:

- Lasery CO2: 5-10% sprawność elektryczna do optycznej.

- Lasery światłowodowe: Sprawność do 30%.

- Lasery kryształowe: 1-3% sprawność.

4. Konserwacja:

- Lasery CO2: Wymagają regularnej konserwacji optyki i gazu.

- Lasery światłowodowe: Niskie koszty utrzymania, brak konieczności stosowania gazu.

- Lasery kryształowe: Umiarkowana konserwacja, okresowa wymiana lampy.

5. Koszt:

- Lasery CO2: Ogólnie niższy koszt początkowy, wyższy koszt operacyjny.

- Lasery światłowodowe: Wyższy koszt początkowy, niższy koszt operacyjny.

- Lasery krystaliczne: Umiarkowane koszty początkowe i operacyjne.

Badanie przeprowadzone przez Wandera et al. (2015) wykazało, że w przypadku stali nierdzewnej o grubości 5 mm lasery światłowodowe osiągnęły prędkość cięcia o 30% większą niż lasery CO2, zużywając przy tym o 50% mniej energii.

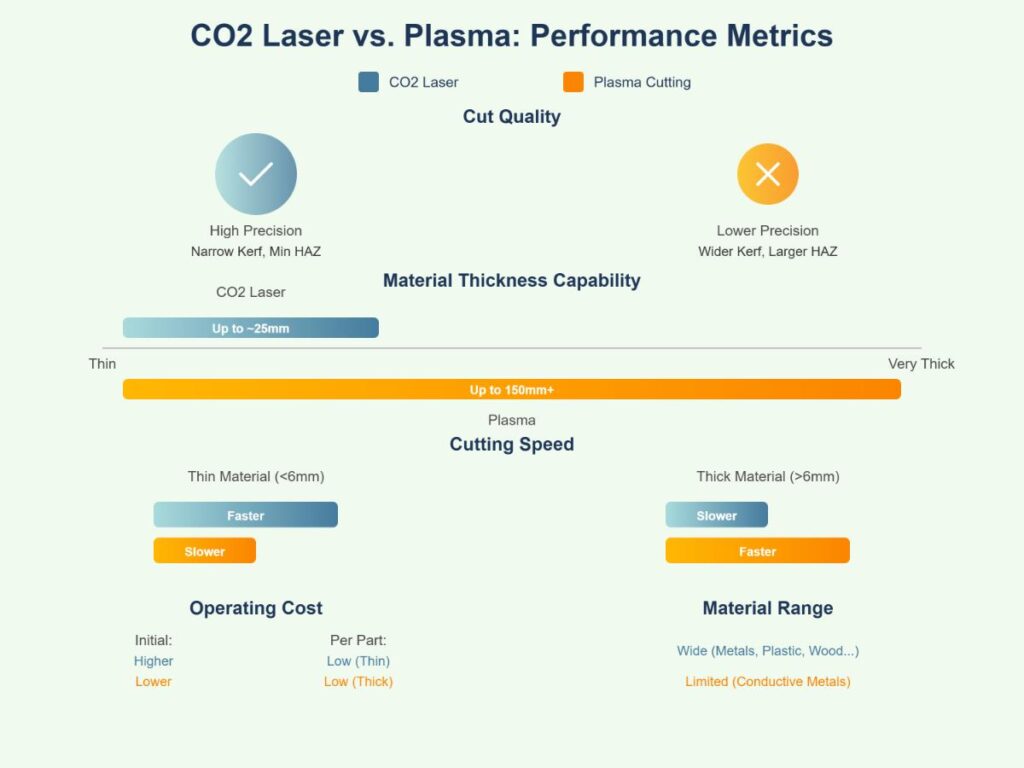

B. Cięcie laserem CO2 a cięcie plazmowe

1. Jakość cięcia:

- Laser CO2: Wysoka precyzja, wąski rzaz, minimalna strefa wpływu ciepła (HAZ).

- Plazma: Szerszy rzaz, większa strefa wpływu ciepła, może wymagać dodatkowego wykończenia.

2. Grubość materiału:

- Laser CO2: Optymalny do cienkich i średnich grubości (do 25 mm dla większości metali).

- Plazma: Może ciąć bardzo grube materiały (do 150 mm lub więcej w niektórych przypadkach).

3. Prędkość cięcia:

- Laser CO2: Szybszy w przypadku cienkich materiałów (< 6 mm).

- Plazma: Szybsze w przypadku grubych materiałów (> 6 mm).

4. Koszty operacyjne:

- Laser CO2: Wyższa inwestycja początkowa, niższy koszt jednostkowy dla cienkich materiałów.

- Plazma: Niższy koszt początkowy, bardziej ekonomiczny w przypadku grubych materiałów i dużych ilości.

5. Zakres materiałów:

- Laser CO2: Szeroki zakres, w tym metale, tworzywa sztuczne, drewno i kompozyty.

- Plazma: Ograniczona do materiałów przewodzących, głównie metali.

Badania przeprowadzone przez O'Neill et al. (2018) wykazały, że w przypadku stali miękkiej o grubości 10 mm cięcie plazmowe było o 40% szybsze niż cięcie laserem CO2, ale szerokość szczeliny cięcia była 3 razy większa.

C. Cięcie laserem CO2 a cięcie strumieniem wody

1. Jakość cięcia:

- Laser CO2: Wysoka precyzja, obecna strefa wpływu ciepła.

- Strumień wody: Brak strefy wpływu ciepła, możliwość cięcia materiałów wrażliwych na ciepło.

2. Grubość materiału:

- Laser CO2: Ograniczenie do około 25 mm dla większości metali.

- Strumień wody: Może ciąć materiały o grubości do 300 mm.

3. Prędkość cięcia:

- Laser CO2: Generalnie szybszy w przypadku cienkich materiałów.

- Strumień wody: Ogólnie wolniejsze, ale spójne w zakresie grubości materiału.

4. Zakres materiałów:

- Laser CO2: Szeroki zakres, ale ograniczony w przypadku bardzo grubych lub silnie odbijających materiałów.

- Strumień wody: Może ciąć prawie każdy materiał, w tym kompozyty i materiały warstwowe.

5. Koszty operacyjne:

- Laser CO2: Niższe koszty operacyjne w przypadku cienkich materiałów.

- Strumień wodny: Wyższy koszt operacyjny ze względu na zużycie ścierniwa, ale bardziej wszechstronny.

6. Wpływ na środowisko:

- Laser CO2: Wytwarza opary, wymaga wentylacji.

- Strumień wody: Czystszy proces, ale generuje ścieki.

Badanie porównawcze przeprowadzone przez Chen et al. (2016) wykazało, że w przypadku aluminium o grubości 5 mm cięcie laserem CO2 było 3 razy szybsze niż cięcie strumieniem wody, ale wytwarzało większą strefę wpływu ciepła.

D. Kiedy wybrać cięcie laserem CO2

Cięcie laserem CO2 jest często preferowanym wyborem w następujących sytuacjach:

- Cięcie materiałów niemetalicznych: Szczególnie skuteczne w przypadku akrylu, drewna, tekstyliów i wielu tworzyw sztucznych.

- Wymagania dotyczące wysokiej precyzji: Gdy kluczowe są wąskie tolerancje i czyste krawędzie.

- Cienkie i średniej grubości metale: Szczególnie wydajne w przypadku blach o grubości do 10 mm.

- Złożone geometrie: Doskonale radzi sobie z wycinaniem skomplikowanych kształtów i wzorów.

- Produkcja na niską i średnią skalę: Oferuje elastyczność bez konieczności zmiany oprzyrządowania.

- Czyste środowisko cięcia: Gdy wymagana jest minimalna obróbka końcowa i czyste cięcie.

- Znakowanie i grawerowanie: Lasery CO2 mogą wykonywać zarówno operacje cięcia, jak i znakowania.

E. Analiza kosztów i korzyści

Rozważając cięcie laserem CO2 w porównaniu z innymi metodami, należy przeanalizować kilka czynników:

1. Inwestycja początkowa:

- Systemy laserowe CO2 mają zazwyczaj umiarkowany koszt początkowy w porównaniu z laserami światłowodowymi (wyższy) i przecinarkami plazmowymi (niższy).

2. Koszty operacyjne:

- Weź pod uwagę zużycie energii, koszty gazu i materiałów eksploatacyjnych.

- Lasery CO2 często mają niższe koszty operacyjne w przypadku materiałów niemetalicznych.

3. Wydajność:

- Oceń prędkości cięcia dla typowego zakresu materiałów.

- Uwzględnij czas konfiguracji i elastyczność dla różnych materiałów.

4. Wszechstronność:

- Lasery CO2 oferują dobrą, wszechstronną wydajność dla różnych materiałów.

5. Wymagania jakościowe:

- Jeśli wymagana jest wysoka precyzja i minimalna obróbka końcowa, lasery CO2 często zapewniają przewagę.

6. Względy środowiskowe:

- Uwzględnienie wymagań dotyczących wentylacji i gospodarki odpadami.

Kompleksowa analiza przeprowadzona przez Martineza i in. (2019) w różnych branżach wykazała, że cięcie laserem CO2 zapewnia najlepszy stosunek kosztów do korzyści dla firm pracujących głównie z materiałami mieszanymi (metalami i niemetalami) o grubości poniżej 10 mm.

Kluczowe parametry cięcia laserem CO2

A. Moc lasera

Moc lasera jest krytycznym parametrem w cięciu laserem CO2, bezpośrednio wpływającym na możliwości i jakość cięcia. Zazwyczaj mierzona jest w watach (W) i może wynosić od 30 W w przypadku małych maszyn hobbystycznych do ponad 6000 W w przypadku systemów przemysłowych.

Typowe zakresy mocy dla różnych zastosowań:

- 30W-100W: Nadaje się do cięcia cienkich materiałów, takich jak papier, tkanina i cienki akryl.

- 100W-500W: Idealna do cięcia grubszego akrylu, drewna i cienkich metali.

- 500W-2000W: Używana do cięcia grubszych metali i obróbki z dużą prędkością.

- 2000W-6000W+: Zastosowania przemysłowe do cięcia grubych metali i produkcji wielkoseryjnej.

Badanie przeprowadzone przez Caiazzo et al. (2005) wykazało, że w przypadku cięcia Stal nierdzewna 304:

- Grubość 1 mm wymaga 1000 W dla optymalnego cięcia

- Wymagana grubość 2 mm 1500 W

- Wymagana grubość 3 mm 2000 W

Pokazuje to bezpośredni związek między grubością materiału a wymaganą mocą lasera.

Wpływ mocy na jakość i szybkość cięcia:

- Większa moc pozwala generalnie na większą prędkość cięcia i możliwość cięcia grubszych materiałów.

- Nadmierna moc może jednak prowadzić do zwiększenia szerokości rzazu i strefy wpływu ciepła (HAZ).

Na przykład badania przeprowadzone przez Yilbas (2004) wykazały, że zwiększenie mocy lasera z 1000 W do 1500 W podczas cięcia 2 mm stali miękkiej zwiększyło prędkość cięcia o 40%, ale także zwiększyło HAZ o około 15%.

B. Prędkość cięcia

Prędkość cięcia, zazwyczaj mierzona w metrach na minutę (m/min) lub milimetrach na sekundę (mm/s), ma kluczowe znaczenie dla wydajności i jakości cięcia.

Zakresy prędkości dla różnych materiałów i grubości:

Stal miękka:

- 1 mm: 5-10 m/min

- 5 mm: 1-3 m/min

- 10 mm: 0,5-1 m/min

Akryl:

- 3 mm: 15-30 mm/s

- 6 mm: 8-15 mm/s

- 10 mm: 3-8 mm/s

Sklejka:

- 3 mm: 20-40 mm/s

- 6 mm: 10-20 mm/s

- 9 mm: 5-10 mm/s

Zależność między prędkością a jakością cięcia:

- Zbyt wysoka prędkość może skutkować niekompletnymi cięciami lub powstawaniem żużlu.

- Zbyt niska prędkość może spowodować nadmierne topienie, szerszy rzaz i większą strefę HAZ.

Badanie przeprowadzone przez Radovanovic i Madic (2011) wykazało, że w przypadku stali miękkiej o grubości 3 mm, zwiększenie prędkości skrawania z 2 m/min do 3 m/min spowodowało zmniejszenie HAZ o 18%, ale także zwiększyło chropowatość powierzchni o 12%.

C. Grubość materiału

Grubość materiału znacząco wpływa zarówno na wymaganą moc lasera, jak i osiągalną prędkość cięcia.

Maksymalna grubość cięcia dla różnych poziomów mocy:

- 100W: do 10 mm akrylu, 6 mm sklejki

- 500W: Do 6 mm stali miękkiej, 15 mm akrylu

- 2000W: do 15 mm stali miękkiej, 25 mm akrylu

- 4000W: do 25 mm stali miękkiej, 40 mm akrylu

Minimalne ograniczenia grubości:

Lasery CO2 mogą ciąć materiały o grubości nawet 0,1 mm, ale obsługa i rozpraszanie ciepła stają się wyzwaniem w przypadku bardzo cienkich materiałów.

Wpływ grubości na jakość cięcia i wykończenie krawędzi:

- Grubsze materiały generalnie skutkują bardziej szorstkimi wykończeniami krawędzi ze względu na zwiększony przepływ stopionego materiału.

- Cieńsze materiały mogą wypaczać się lub deformować, jeśli dopływ ciepła nie jest dokładnie kontrolowany.

Badania Eltawahni et al. (2012) nad cięciem MDF wykazały, że zwiększenie grubości z 4 mm do 9 mm spowodowało wzrost chropowatości powierzchni o 35% przy utrzymaniu stałej mocy i prędkości lasera.

D. Ostrość i długość ogniskowej

Prawidłowe ustawienie ostrości ma kluczowe znaczenie dla uzyskania wysokiej jakości cięcia. Ogniskowa obiektywu określa głębię ostrości i minimalny rozmiar plamki.

Znaczenie prawidłowego ustawiania ostrości:

- Optymalna pozycja ogniskowania zapewnia maksymalną gęstość energii w punkcie cięcia.

- Słaba ostrość może prowadzić do niekompletnych cięć, szerszego rzazu i obniżonej jakości cięcia.

Wybór odpowiedniej ogniskowej dla różnych materiałów:

- Krótka ogniskowa (1,5″-2,5″): Lepiej sprawdza się w przypadku cienkich materiałów, zapewniając mniejszy rozmiar plamki i drobniejsze szczegóły.

- Długa ogniskowa (4″-7,5″): Preferowana w przypadku grubych materiałów, oferując większą głębię ostrości.

Badanie przeprowadzone przez Wandera et al. (2011) wykazało, że w przypadku stali nierdzewnej o grubości 10 mm, zwiększenie ogniskowej z 127 mm do 190 mm pozwoliło na zwiększenie prędkości cięcia o 15% przy zachowaniu jakości cięcia.

E. Typ i ciśnienie gazu wspomagającego

Gaz wspomagający odgrywa kluczową rolę w usuwaniu stopionego materiału i ochronie soczewki przed zanieczyszczeniami.

Rodzaje gazów wspomagających i ich zastosowania:

- Tlen: Poprawia cięcie stali miękkiej poprzez reakcję egzotermiczną.

- Azot: Zapewnia czyste, wolne od tlenków cięcie stali nierdzewnej i aluminium.

- Powietrze: Ekonomiczna opcja dla niemetali i niektórych cienkich metali.

Optymalizacja ciśnienia gazu dla różnych materiałów:

- Wyższe ciśnienie zazwyczaj pozwala na szybsze cięcie, ale może zwiększyć koszty operacyjne.

- Typowe zakresy ciśnienia:

- Tlen dla stali miękkiej: 0,5-6 barów

- Azot dla stali nierdzewnej: 10-20 barów

- Powietrze do akrylu: 1-3 bar

Badania przeprowadzone przez Chen (1999) wykazały, że zwiększenie ciśnienia tlenu z 0,5 bara do 2 barów podczas cięcia stali miękkiej o grubości 6 mm poprawiło prędkość cięcia o 30% i zmniejszyło powstawanie żużlu o 50%.

Optymalizacja wydajności cięcia laserem CO2

Optymalizacja wydajności cięcia laserem CO2 ma kluczowe znaczenie dla uzyskania wysokiej jakości cięcia, maksymalizacji produktywności i obniżenia kosztów operacyjnych. W tej sekcji omówiono różne strategie dostrajania procesu cięcia laserowego.

A. Ustawienia dostrajania

Dostrajanie parametry cięcia laserowego to iteracyjny proces, który może znacząco poprawić jakość i wydajność cięcia:

- Regulacja mocy: Zacznij od zalecanej mocy i dokonuj niewielkich przyrostów (5-10%), obserwując jakość cięcia. Na przykład, podczas cięcia stali nierdzewnej o grubości 5 mm, zwiększenie mocy z 2000 W do 2200 W może poprawić gładkość krawędzi cięcia bez pogorszenia prędkości.

- Optymalizacja prędkości: Stopniowe zwiększanie prędkości skrawania aż do pogorszenia jakości cięcia, a następnie nieznaczne jej zmniejszenie w celu znalezienia optymalnej równowagi. Badanie przeprowadzone przez Yilbas et al. (2008) wykazało, że w przypadku 3 mm stali miękkiej zwiększenie prędkości z 30 mm/s do 35 mm/s zmniejszyło strefę wpływu ciepła o 12% bez pogorszenia jakości cięcia.

- Pozycja ogniskowania: Poeksperymentuj z niewielkimi zmianami położenia punktu ogniskowania. W przypadku grubszych materiałów, ustawienie punktu ogniskowania nieco poniżej powierzchni może poprawić jakość cięcia. Chen et al. (1999) wykazali, że w przypadku stali nierdzewnej o grubości 10 mm ustawienie punktu ogniskowania 2 mm pod powierzchnią zwiększyło prędkość cięcia o 15% w porównaniu z ogniskowaniem powierzchniowym.

- Wspomaganie ciśnienia gazu: Zoptymalizuj ciśnienie gazu dla każdego materiału i grubości. Wyższe ciśnienie może umożliwić szybsze cięcie, ale może zwiększyć koszty operacyjne. Na przykład, podczas cięcia stali miękkiej o grubości 6 mm, zwiększenie ciśnienia tlenu z 3 barów do 5 barów może pozwolić na zwiększenie prędkości cięcia o 20%.

B. Tworzenie niestandardowych wykresów dla określonych aplikacji

Opracowanie niestandardowych wykresów dla konkretnych aplikacji może prowadzić do znacznej poprawy wydajności i jakości:

- Systematyczne testowanie: Wykonaj serię cięć przy różnych ustawieniach mocy i prędkości dla każdego materiału i grubości, z którymi często pracujesz.

- Ocena jakości: Oceń każde cięcie pod kątem czynników jakościowych, takich jak gładkość krawędzi, szerokość rzazu i strefa wpływu ciepła. W miarę możliwości należy stosować pomiary ilościowe, takie jak pomiary chropowatości powierzchni.

- Kompilacja danych: Utwórz matrycę lub wykres pokazujący zależność między mocą, prędkością i jakością cięcia dla każdego materiału i grubości.

- Identyfikacja optymalnego zakresu: Podświetlenie zakresu ustawień, które zapewniają akceptowalną jakość cięcia przy jednoczesnej maksymalizacji prędkości.

- Ciągłe udoskonalanie: Regularnie aktualizuj swoje niestandardowe wykresy w oparciu o bieżące dane produkcyjne i wszelkie zmiany w materiałach lub sprzęcie.

C. Rozwiązywanie typowych problemów

Identyfikacja i rozwiązywanie typowych problemów związanych z cięciem laserowym ma zasadnicze znaczenie dla utrzymania optymalnej wydajności:

- Tworzenie się kożucha: Jeśli na dnie cięcia tworzy się nadmierna ilość żużlu, należy spróbować zwiększyć prędkość cięcia lub zmniejszyć moc. Na przykład, podczas cięcia aluminium o grubości 3 mm, zmniejszenie mocy o 10% może wyeliminować żużel bez wpływu na zakończenie cięcia.

- Niekompletne cięcia: W przypadku niekompletnych cięć należy najpierw sprawdzić pozycję ogniskowania, a następnie spróbować zmniejszyć prędkość cięcia lub zwiększyć moc. Upewnij się, że materiał jest płaski i odpowiednio podparty.

- Szeroki rzaz: Jeśli rzaz jest szerszy niż to konieczne, spróbuj zwiększyć prędkość cięcia lub zmniejszyć moc. Sprawdź również stan optycznego układu ogniskującego.

- Niespójna jakość cięcia: Może to być spowodowane zmianami właściwości materiału lub wahaniami mocy lasera. Należy zapewnić stałą jakość materiału i regularnie sprawdzać wydajność systemu laserowego.

D. Wskazówki dotyczące poprawy jakości cięcia

Wdrożenie tych wskazówek może pomóc w osiągnięciu najwyższej jakości cięcia:

- Regularna konserwacja: Optyka powinna być czysta i wyrównana. Badanie przeprowadzone przez Wandera et al. (2011) wykazało, że właściwa konserwacja może poprawić jakość cięcia nawet o 25% i wydłużyć żywotność elementów optycznych.

- Optymalny wybór gazu wspomagającego: Aby uzyskać najlepsze wyniki, należy stosować gazy o wysokiej czystości. W przypadku stali nierdzewnej użycie azotu o wysokiej czystości może skutkować cięciem bez tlenków przy minimalnej wymaganej obróbce końcowej.

- Przygotowanie materiału: Upewnij się, że materiały są czyste i wolne od olejów lub powłok, które mogą wpływać na absorpcję lasera. Właściwe obchodzenie się z materiałem może poprawić jakość cięcia i zmniejszyć ryzyko wad.

- Optymalizacja sekwencji cięcia: W przypadku złożonych części należy zoptymalizować sekwencję cięcia, aby zminimalizować gromadzenie się ciepła i potencjalne zniekształcenia. Zacznij od elementów wewnętrznych przed cięciem konturów zewnętrznych.

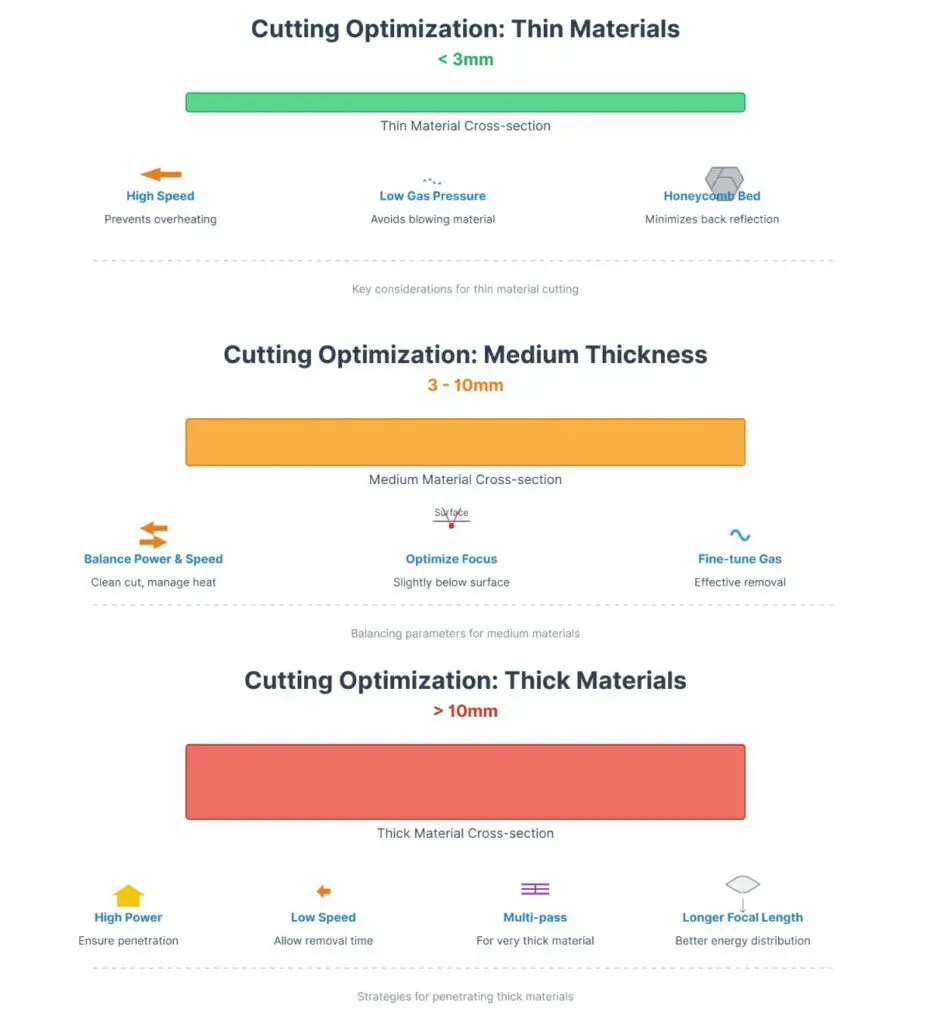

E. Strategie optymalizacji oparte na grubości

Różne grubości materiałów wymagają specyficznych podejść optymalizacyjnych:

1. Cienkie materiały (< 3 mm):

- Skoncentruj się na wysokich prędkościach, aby zapobiec przegrzaniu i zniekształceniom.

- Używaj niższego ciśnienia gazu, aby uniknąć wydmuchiwania stopionego materiału.

- Rozważ zastosowanie stołu tnącego o strukturze plastra miodu, aby zminimalizować odbicia wsteczne.

2. Średnia grubość (3-10 mm):

- Zrównoważona moc i prędkość zapewniają czyste cięcie bez nadmiernego nagrzewania.

- Zoptymalizuj pozycję ogniskowania, potencjalnie ustawiając ją nieco poniżej powierzchni dla grubszych materiałów w tym zakresie.

- Precyzyjna regulacja ciśnienia gazu wspomagającego w celu skutecznego usuwania stopionego materiału bez powodowania turbulencji.

3. Grube materiały (> 10 mm):

- Używaj wysokich ustawień mocy, aby zapewnić całkowitą penetrację.

- Zmniejszyć prędkość cięcia, aby zapewnić wystarczający czas na usunięcie materiału.

- W przypadku bardzo grubych materiałów należy rozważyć cięcie wieloprzebiegowe, stopniowo zwiększając głębokość cięcia.

- Optymalizacja ogniskowej, potencjalnie przy użyciu soczewek o dłuższej ogniskowej w celu lepszej dystrybucji energii przez grubość materiału.

Kwestie bezpieczeństwa podczas cięcia laserem CO2

Bezpieczeństwo jest najważniejsze w operacjach cięcia laserem CO2. Odpowiednie środki bezpieczeństwa chronią operatorów, utrzymują integralność sprzętu i zapewniają zgodność z normami prawnymi. W tej sekcji omówiono kluczowe kwestie bezpieczeństwa i najlepsze praktyki.

A. Właściwa wentylacja i odciąg oparów

Skuteczna wentylacja i odciąg oparów mają kluczowe znaczenie dla utrzymania bezpiecznego środowiska pracy:

1. Skład oparów: Cięcie laserem CO2 może wytwarzać różne szkodliwe opary w zależności od ciętego materiału. Na przykład cięcie tworzyw sztucznych może uwalniać toksyczne gazy, podczas gdy cięcie metali może wytwarzać cząsteczki tlenku metalu.

2. Wymagania dotyczące systemu wentylacji:

- System powinien zapewniać minimalne natężenie przepływu powietrza wynoszące 1000 stóp sześciennych na minutę (CFM) na 100 stóp kwadratowych powierzchni roboczej, zgodnie z zaleceniami Administracji Bezpieczeństwa i Higieny Pracy (OSHA).

- Upewnij się, że system wentylacji jest wyposażony w odpowiednie filtry do wychwytywania cząstek stałych i oparów chemicznych.

3. Metody ekstrakcji oparów:

- Stoły z ciągiem w dół: Skuteczne do wychwytywania ciężkich cząstek i oparów, które mają tendencję do opadania.

- Odciąg górny: Przydatny w przypadku lżejszych oparów, które się unoszą.

- Przechwytywanie źródła: Dysze lub okapy umieszczone blisko obszaru cięcia w celu uzyskania maksymalnej wydajności.

4. Regularna konserwacja: Czyszczenie i wymiana filtrów zgodnie z zaleceniami producenta. Badanie przeprowadzone przez Thorne et al. (2017) wykazało, że regularna konserwacja systemów odciągowych poprawiła jakość powietrza nawet o 40% w zakładach cięcia laserowego.

B. Ochrona oczu i skóry

Lasery CO2 emitują intensywne promieniowanie podczerwone, które może powodować poważne uszkodzenia oczu i skóry:

1. Ochrona oczu:

- Wszyscy pracownicy znajdujący się w obszarze cięcia laserowego muszą nosić odpowiednie okulary ochronne.

- Okulary powinny być dostosowane do określonej długości fali lasera CO2 (10,6 μm) i maksymalnej mocy wyjściowej systemu.

- Niezbędna jest regularna kontrola okularów ochronnych pod kątem zarysowań lub uszkodzeń.

2. Ochrona skóry:

- Operatorzy powinni nosić koszule z długimi rękawami, długie spodnie i buty z zamkniętymi palcami, aby zminimalizować narażenie skóry.

- W przypadku systemów o dużej mocy należy rozważyć stosowanie rękawic i fartuchów odpornych na działanie lasera.

3. Oznakowanie i ograniczony dostęp:

- Wyraźnie oznacz obszary cięcia laserowego odpowiednimi znakami ostrzegawczymi.

- Wdrożenie kontroli dostępu w celu uniemożliwienia nieupoważnionemu personelowi wejścia do aktywnych stref cięcia laserowego.

C. Środki zapobiegania pożarom

Cięcie laserem CO2 stwarza znaczne ryzyko pożaru ze względu na wysoką temperaturę:

1. Systemy przeciwpożarowe:

- W pobliżu obszaru cięcia laserowego należy zainstalować odpowiednie gaśnice (zazwyczaj klasy A, B i C).

- Rozważ zautomatyzowane systemy przeciwpożarowe w zastosowaniach wysokiego ryzyka.

2. Obsługa materiałów:

- Materiały łatwopalne należy przechowywać z dala od obszaru cięcia laserowego.

- Używaj ognioodpornych łóżek lub stołów do cięcia.

3. Praktyki operacyjne:

- Nigdy nie pozostawiaj pracującej wycinarki laserowej bez nadzoru.

- Przed przystąpieniem do pracy z materiałami po cięciu należy odczekać, aż ostygną.

- Regularnie czyść obszar cięcia w celu usunięcia łatwopalnych zanieczyszczeń.

4. Procedury awaryjne:

- Opracowanie i regularne ćwiczenie procedur awaryjnego wyłączania.

- Upewnij się, że wszyscy operatorzy zostali przeszkoleni w zakresie protokołów reagowania na pożary.

5. Systemy monitorowania:

- Zainstalować czujniki dymu i ciepła w obszarze cięcia laserowego.

- Rozważ użycie kamer termowizyjnych do wczesnego wykrywania potencjalnych zagrożeń pożarowych.

Studium przypadku przeprowadzone przez Zhang et al. (2019) wykazało, że wdrożenie kompleksowych środków zapobiegania pożarom zmniejszyło liczbę incydentów pożarowych w zakładach cięcia laserowego o 75% w ciągu dwóch lat.

D. Bezpieczeństwo elektryczne

Systemy laserowe CO2 zawierają komponenty pod wysokim napięciem, co wymaga ścisłych środków bezpieczeństwa elektrycznego:

- Prawidłowe uziemienie: Należy upewnić się, że wszystkie urządzenia są prawidłowo uziemione, aby zapobiec ryzyku porażenia prądem.

- Regularne kontrole: Przeprowadzaj okresowe kontrole połączeń elektrycznych i komponentów.

- Procedury Lockout/Tagout: Należy wdrożyć ścisłe procedury lockout/tagout dla prac konserwacyjnych i naprawczych.

- Szkolenie operatorów: Zapewnienie kompleksowego szkolenia w zakresie bezpieczeństwa elektrycznego specyficznego dla systemów cięcia laserowego.

E. Bezpieczeństwo chemiczne

Niektóre materiały podczas cięcia mogą wytwarzać niebezpieczne chemiczne produkty uboczne:

- Karty charakterystyki substancji niebezpiecznych (MSDS): Prowadzenie i przegląd kart charakterystyki substancji niebezpiecznych dla wszystkich ciętych materiałów.

- Środki ochrony osobistej (PPE): Należy zapewnić odpowiednie środki ochrony indywidualnej, w tym w razie potrzeby maski oddechowe, w zależności od przetwarzanych materiałów.

- Przechowywanie chemikaliów: Prawidłowo przechowywać i utylizować wszelkie chemikalia używane w procesie cięcia laserowego.

- Reagowanie w sytuacjach awaryjnych: Należy zapewnić dostęp do odpowiednich zestawów do usuwania rozlanych płynów i stanowisk awaryjnego prysznica/myjki do oczu.

F. Zgodność z przepisami

Przestrzeganie odpowiednich przepisów i norm bezpieczeństwa:

- Normy OSHA: Przestrzegać wytycznych OSHA dotyczących bezpieczeństwa laserów (Podręcznik techniczny OSHA, sekcja III: rozdział 6).

- Normy ANSI: Należy przestrzegać norm ANSI Z136.1 dotyczących bezpiecznego użytkowania laserów.

- Przepisy lokalne: Należy znać i przestrzegać wszelkich lokalnych lub stanowych przepisów dotyczących obsługi i bezpieczeństwa lasera.

- Regularne audyty: Przeprowadzaj okresowe audyty bezpieczeństwa, aby zapewnić stałą zgodność i zidentyfikować obszary wymagające poprawy.

Nadając priorytet tym kwestiom bezpieczeństwa, operacje cięcia laserowego mogą zminimalizować ryzyko dla personelu i sprzętu przy jednoczesnym utrzymaniu wysokiej produktywności. Regularne szkolenia, konsekwentne egzekwowanie protokołów bezpieczeństwa i bycie na bieżąco z najnowszymi standardami bezpieczeństwa są kluczem do stworzenia bezpiecznego i wydajnego środowiska cięcia laserowego.

Konserwacja i kalibracja

Właściwa konserwacja i kalibracja systemów cięcia laserem CO2 ma kluczowe znaczenie dla zapewnienia optymalnej wydajności, trwałości sprzętu i stałej jakości cięcia. Niniejsza sekcja obejmuje kluczowe aspekty konserwacji i kalibracji systemu cięcia laserowego.

A. Regularne czyszczenie i wyrównywanie

1. Harmonogram czyszczenia:

- Codziennie: Oczyść stół tnący i usuń wszelkie zanieczyszczenia z obszaru roboczego.

- Co tydzień: Wyczyść system dostarczania wiązki, w tym lustra i soczewki.

- Co miesiąc: Przeprowadzić gruntowne czyszczenie całego urządzenia, w tym trudno dostępnych miejsc.

2. Techniki czyszczenia:

- Do czyszczenia luster i soczewek należy używać niestrzępiących się ściereczek i odpowiednich roztworów do czyszczenia optyki.

- Należy unikać stosowania sprężonego powietrza w pobliżu elementów optycznych, ponieważ może ono wprowadzać zanieczyszczenia.

- W przypadku zastosowań związanych z obróbką metali należy regularnie usuwać metalowe odpryski z dysz i głowic tnących.

3. Kontrole wyrównania:

- Przeprowadzaj kontrole ustawienia wiązki co tydzień lub po każdym znaczącym ruchu maszyny.

- Należy używać narzędzi do osiowania dostarczonych przez producenta lub specjalistycznych laserowych urządzeń do osiowania.

- Dokumentowanie procedur dostosowywania i wyników w celu śledzenia w czasie.

Badanie przeprowadzone przez Johnson et al. (2018) wykazało, że wdrożenie rygorystycznego harmonogramu czyszczenia i wyrównywania poprawiło jakość cięcia o 30% i skróciło nieplanowane przestoje o 45% w okresie sześciu miesięcy.

B. Konserwacja soczewek i lusterek

1. Inspekcja:

- Codziennie sprawdzaj wzrokowo soczewki i lusterka pod kątem oznak uszkodzenia lub zanieczyszczenia.

- Użyj latarki, aby sprawdzić, czy nie ma zadrapań, wżerów lub uszkodzeń powłoki.

2. Proces czyszczenia:

- Użyj delikatnej dmuchawy, aby usunąć luźne cząsteczki.

- Nałóż roztwór do czyszczenia optyki na chusteczkę do soczewek i delikatnie przetrzyj okrężnymi ruchami.

- W przypadku uporczywych zanieczyszczeń należy użyć wacika nasączonego roztworem czyszczącym.

3. Harmonogram wymiany:

- Soczewki skupiające należy wymieniać co 3-6 miesięcy, w zależności od sposobu użytkowania i ciętego materiału.

- Lusterka należy wymieniać co roku lub w przypadku zaobserwowania widocznych uszkodzeń.

- Przechowuj zapasowe układy optyczne, aby zminimalizować przestoje podczas wymiany.

4. Środki ostrożności dotyczące obsługi:

- Podczas obsługi optyki należy zawsze nosić rękawice bezpudrowe.

- Nieużywane elementy optyczne należy przechowywać w czystym i suchym miejscu.

- Do demontażu i montażu optyki należy używać odpowiednich narzędzi, aby uniknąć uszkodzeń.

C. Kalibracja ustawień prędkości i mocy

1. Kalibracja zasilania:

- Co miesiąc przeprowadzaj odczyty miernika mocy, aby upewnić się, że rzeczywista moc wyjściowa odpowiada ustawionym wartościom.

- Należy używać skalibrowanego miernika mocy przeznaczonego do laserów CO2.

- Utwórz krzywą kalibracji, aby dostosować wszelkie rozbieżności między ustawioną a rzeczywistą mocą.

2. Kalibracja prędkości:

- Kwartalne sprawdzenie dokładności systemu ruchu za pomocą interferometru laserowego lub systemu ballbar.

- Kalibracja przyspieszania i zwalniania w celu zapewnienia stałej prędkości cięcia.

- Zweryfikować dokładność enkodera i w razie potrzeby zaktualizować parametry sterowania ruchem.

3. Kalibracja ostrości:

- Co tydzień należy sprawdzać położenie punktu ogniskowania za pomocą wzorca testu ogniskowania.

- W razie potrzeby wyreguluj przesunięcie osi Z, aby utrzymać optymalną pozycję ogniskowania.

- W przypadku systemów automatycznego ustawiania ostrości należy co miesiąc sprawdzać dokładność czujnika.

4. Kalibracja specyficzna dla materiału:

- Wykonywanie cięć testowych na powszechnie używanych materiałach w celu dostrojenia ustawień mocy i prędkości.

- Tworzenie i utrzymywanie bazy danych optymalnych ustawień dla różnych materiałów i grubości.

- Regularnie aktualizuj tę bazę danych, gdy zmieniają się materiały lub warunki pracy maszyny.

Studium przypadku przeprowadzone przez Martineza i in. (2020) wykazało, że wdrożenie kompleksowego programu kalibracji poprawiło dokładność cięcia o 22% i zmniejszyło ilość odpadów materiałowych o 15% w środowisku produkcji wielkoseryjnej.

D. Wspomaganie konserwacji systemu gazowego

1. Jakość gazu:

- Regularnie sprawdzaj jakość gazu pomocniczego, zwłaszcza tlenu i azotu.

- Korzystanie z analizatorów gazu w celu sprawdzenia, czy poziomy czystości są zgodne z wymaganymi specyfikacjami.

2. Kontrola ciśnienia:

- Sprawdź ciśnienie gazu w dyszy tygodniowej za pomocą skalibrowanego manometru.

- Sprawdź, czy w układzie zasilania nie występują spadki ciśnienia, które mogą wskazywać na nieszczelności.

3. Konserwacja dyszy:

- Codziennie sprawdzać dysze pod kątem uszkodzeń lub zanieczyszczeń.

- W razie potrzeby wyczyść lub wymień dysze, aby utrzymać optymalny przepływ gazu.

4. Wymiana filtra:

- Wymieniać filtry gazowe zgodnie z zaleceniami producenta lub w przypadku zaobserwowania spadków ciśnienia.

E. Konserwacja układu chłodzenia

1. Kontrola płynu chłodzącego:

- Codziennie monitoruj poziom płynu chłodzącego i uzupełniaj go w razie potrzeby.

- Co miesiąc sprawdzaj jakość płynu chłodzącego, w tym pH i poziom zanieczyszczeń.

- Płyn chłodzący należy wymieniać zgodnie z zaleceniami producenta, zazwyczaj raz w roku.

2. Weryfikacja natężenia przepływu:

- Co kwartał sprawdzaj natężenie przepływu chłodziwa, aby upewnić się, że spełnia ono wymagania systemu.

- Wyczyść lub wymień ograniczniki przepływu, jeśli natężenie przepływu jest poniżej specyfikacji.

3. Kontrola temperatury:

- Codziennie sprawdzaj działanie agregatu chłodniczego, upewniając się, że utrzymuje on ustawioną temperaturę.

- Wymienniki ciepła agregatu chłodniczego należy czyścić raz na kwartał w celu utrzymania wydajności.

F. Dokumentacja i prowadzenie rejestrów

1. Dzienniki konserwacji:

- Prowadzenie szczegółowej dokumentacji wszystkich czynności konserwacyjnych, w tym dat, procedur i wymienianych części.

- Korzystaj z cyfrowych systemów zarządzania konserwacją w celu łatwego śledzenia i analizy.

2. Śledzenie wydajności:

- Rejestrowanie kluczowych wskaźników wydajności, takich jak moc wyjściowa, jakość cięcia i czas pracy urządzenia.

- Analizuj trendy, aby zidentyfikować potencjalne problemy, zanim doprowadzą do awarii.

3. Zapisy kalibracji:

- Utrzymywanie certyfikatów kalibracji dla wszystkich urządzeń pomiarowych wykorzystywanych w procesach konserwacji i kalibracji.

- Zaplanuj i śledź terminy kalibracji dla wszystkich przyrządów.