Já alguma vez se interrogou sobre o que distingue um acoplador de um acoplamento no intrincado mundo dos sistemas mecânicos e de tubagem? Embora estes termos sejam muitas vezes utilizados indistintamente, compreender as suas funções distintas pode ser crucial para garantir a eficiência e fiabilidade dos seus projectos. Neste artigo, vamos analisar as principais diferenças entre acopladores e uniões, explorando as suas funções únicas, materiais comuns e aplicações específicas. Quer esteja a trabalhar num sistema de canalização ou numa configuração mecânica complexa, saber quando utilizar cada componente pode fazer toda a diferença. Então, em que é que estas peças aparentemente semelhantes diferem e porque é que isso é importante? Vamos descobrir.

Resumo comparativo de acopladores e uniões

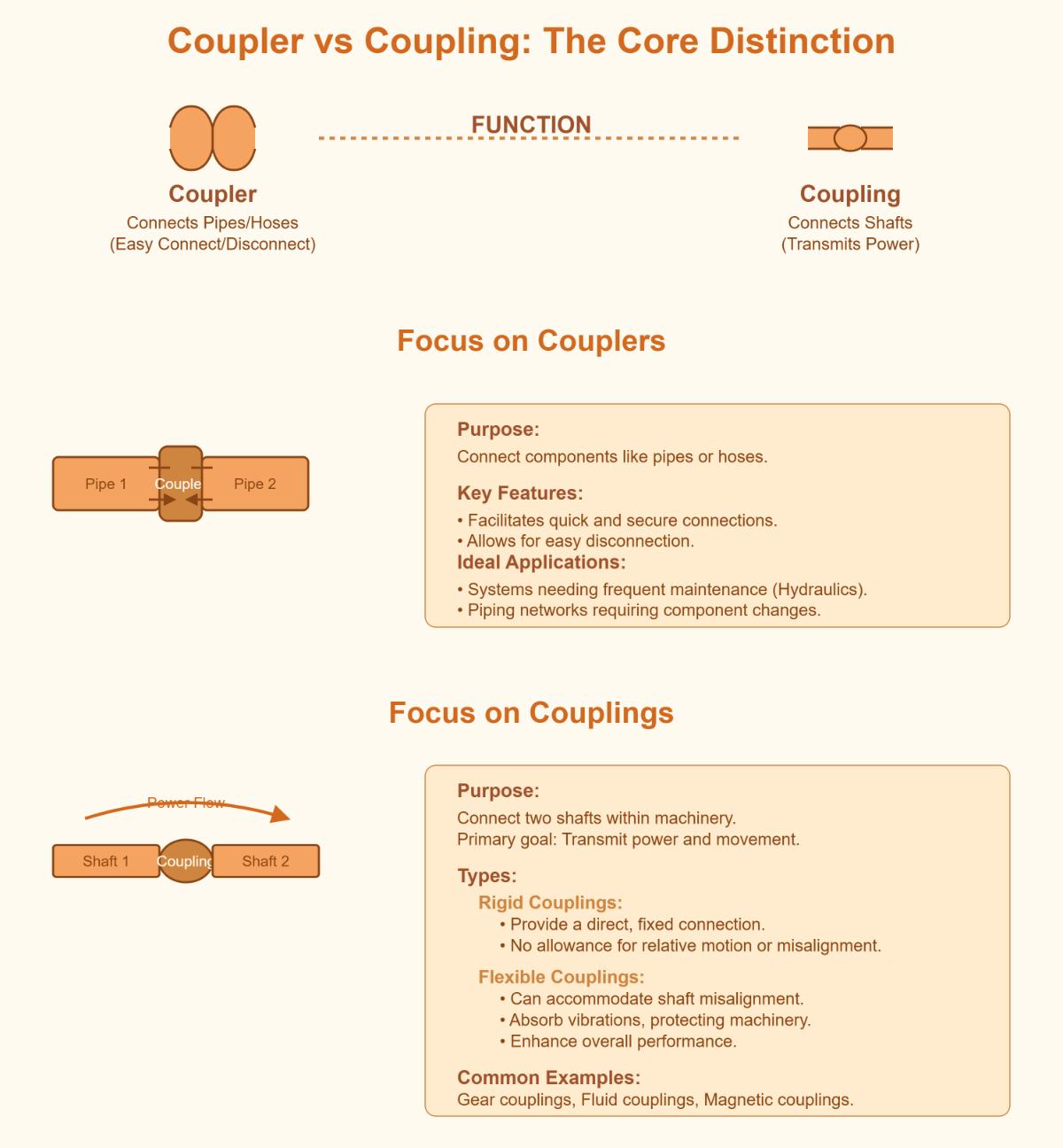

Os acopladores e as uniões desempenham papéis essenciais nos sistemas mecânicos e de tubagem, cada um com a sua função distinta.

Os acopladores ligam componentes como canos, mangueiras ou tubos, permitindo uma fácil montagem e desmontagem. Isto torna-os perfeitos para sistemas que necessitam de manutenção ou ajustes frequentes. São normalmente utilizados em sistemas de canalização, hidráulicos e de fibra ótica, muitas vezes com mecanismos de libertação rápida ou de puxar para ligações e desligamentos rápidos.

Os acoplamentos ligam dois veios em sistemas mecânicos para transmitir energia. Alinham e fixam o equipamento rotativo, tratam dos desalinhamentos e reduzem o stress operacional. Os acoplamentos são normalmente mais permanentes do que os acopladores e são concebidos para lidar com aplicações de binário elevado, assegurando uma transmissão de potência suave entre motores, bombas e outro equipamento mecânico.

Ambos os componentes são fabricados com materiais como metais (aço inoxidável, latão, aço carbono) e plásticos (PVC), selecionados pela sua durabilidade, resistência à corrosão e capacidade de suportar pressão.

Nos sistemas mecânicos, os acoplamentos mantêm o alinhamento dos componentes rotativos, como as ligações do motor e do veio. Reduzem as vibrações, tratam de pequenos desalinhamentos e minimizam o desgaste, assegurando que a maquinaria funciona de forma eficiente e dura mais tempo.

Nos sistemas de tubagem, os acopladores ligam tubos e mangueiras, facilitando reparações, extensões e modificações do sistema. A sua capacidade de ligar e desligar rapidamente os componentes torna-os ideais para aplicações que requerem manutenção frequente. Os acopladores ajudam a gerir as pressões do sistema e a evitar fugas, garantindo a integridade da rede de tubagens.

Definição e função dos acopladores e acoplamentos

Acopladores

Definição

Um acoplador é um dispositivo que liga duas partes de um sistema, tais como tubos ou componentes eléctricos, para permitir a transferência de fluidos, sinais ou energia.

Função em sistemas mecânicos

Nos sistemas mecânicos, os acopladores ligam componentes como mangueiras e tubos, permitindo ligações e desligações rápidas e eficientes, o que é ideal para sistemas que requerem manutenção regular.

Função em sistemas de tubagem

Nos sistemas de tubagem, os acopladores ligam os tubos para garantir um fluxo seguro e sem fugas de fluidos ou gases, e são frequentemente utilizados em canalizações para reparações, extensões e modificações.

Acoplamentos

Definição

Um acoplamento é um dispositivo que liga dois veios para transmitir potência, essencial em sistemas mecânicos como motores e bombas.

Função em sistemas mecânicos

Os acoplamentos transmitem o binário de um eixo para outro, alinhando e fixando os componentes rotativos para reduzir as vibrações, lidar com pequenos desalinhamentos e absorver os choques, protegendo tanto o equipamento de acionamento como o de condução.

Função em sistemas de tubagem

Embora os acoplamentos sejam menos utilizados em sistemas de tubagens do que os acopladores, podem ainda ser encontrados em determinadas aplicações. Por exemplo, os acoplamentos flexíveis podem ser utilizados em tubagens para acomodar ligeiros desalinhamentos ou expansões térmicas. Estes acoplamentos ajudam a manter a integridade do sistema de tubagem, reduzindo a tensão nos tubos e evitando potenciais fugas.

Análise comparativa

Principais diferenças

- Objetivo: Os acopladores são concebidos para ligar componentes semelhantes em sistemas que requerem montagem e desmontagem frequentes, enquanto os acoplamentos são utilizados para ligar veios para transmissão de potência em configurações mais permanentes.

- Flexibilidade: Os acopladores permitem uma desconexão fácil, o que os torna ideais para aplicações que necessitam de manutenção regular. Em contrapartida, os acoplamentos mantêm a sua ligação durante o funcionamento e são concebidos para lidar com a transmissão de binário.

- Aplicação: Os acopladores são normalmente encontrados em sistemas de canalização e electrónicos, enquanto os acoplamentos são parte integrante dos sistemas mecânicos que envolvem motores, bombas e geradores.

Principais semelhanças

- Função de ligação: Tanto os acopladores como os engates servem o objetivo fundamental de ligar dois componentes num sistema.

- Utilização do material: Ambos os dispositivos são fabricados a partir de uma variedade de materiais, incluindo metais e plásticos, escolhidos com base na sua durabilidade, resistência à corrosão e capacidade de lidar com pressões específicas.

Ao compreender as definições e funções distintas de acopladores e uniões, bem como as suas principais diferenças e semelhanças, os engenheiros e técnicos podem tomar decisões informadas ao selecionar o componente adequado para as suas aplicações específicas.

Seleção de materiais para acopladores e uniões

Materiais comuns utilizados

A escolha dos materiais corretos para os acopladores e uniões é essencial para satisfazer as necessidades específicas dos sistemas mecânicos e de tubagem. Os vários materiais são escolhidos com base nas suas propriedades, como a durabilidade, a resistência à corrosão e a relação custo-eficácia.

Metal

Aço:

O aço é amplamente utilizado pela sua resistência e durabilidade. Pode suportar pressões elevadas e é adequado para acopladores e uniões em aplicações exigentes. O aço-carbono é particularmente popular pela sua rentabilidade e robustez.

Aço inoxidável:

Conhecido pela sua elevada resistência à corrosão, o aço inoxidável é ideal para aplicações em que a exposição à humidade ou a substâncias corrosivas é uma preocupação. É frequentemente utilizado em sistemas mecânicos e de tubagens para garantir longevidade e fiabilidade.

Alumínio:

O alumínio é leve e tem boa resistência à corrosão, o que o torna adequado para aplicações em que o peso é um fator crítico. É normalmente utilizado em sistemas mecânicos para acopladores que têm de ser movidos ou ajustados frequentemente.

Bronze:

O bronze é altamente resistente à corrosão e flexível. É normalmente utilizado em aplicações especializadas em que estas propriedades são essenciais, como em ambientes marinhos ou onde estão presentes elevados níveis de fricção.

Vantagens e desvantagens do metal:

Os metais oferecem uma elevada resistência e durabilidade, uma excelente resistência à pressão e à temperatura e são adequados para aplicações de elevada tensão. No entanto, podem ser mais caros do que os plásticos e podem exigir manutenção para evitar a corrosão, exceto no caso do aço inoxidável.

Materiais plásticos e compósitos

PVC (cloreto de polivinilo):

O PVC é um material versátil e económico, normalmente utilizado em sistemas de tubagem para acopladores. É resistente à corrosão e aos produtos químicos, o que o torna adequado para aplicações de fluidos não corrosivos.

Polietileno:

Semelhante ao PVC, o polietileno é utilizado pela sua resistência química e flexibilidade. É ideal para aplicações em que o sistema de tubagem precisa de acomodar movimentos ligeiros ou expansões térmicas.

Plástico reforçado com fibra de vidro (FRP):

O PRFV combina a força da fibra de vidro com a resistência à corrosão do plástico, tornando-o adequado para sistemas mecânicos e de tubagem. É frequentemente utilizado em ambientes onde a exposição a produtos químicos e a temperaturas elevadas é frequente.

Compósitos de fibra de carbono:

Estes materiais oferecem elevados rácios de resistência/peso e são utilizados em aplicações avançadas que requerem componentes leves mas fortes. São particularmente benéficos em sistemas mecânicos em que é necessário reduzir o peso sem comprometer a resistência.

Vantagens e desvantagens dos materiais plásticos e compósitos:

Os plásticos e os compósitos são leves e fáceis de instalar, resistentes a muitos produtos químicos e substâncias corrosivas e económicos para aplicações não críticas. No entanto, têm menor resistência e tolerância à pressão em comparação com os metais e podem degradar-se sob exposição aos raios UV ou a temperaturas extremas. Os materiais compósitos, embora ofereçam uma elevada relação força/peso e uma excelente resistência à corrosão, podem ser mais caros e implicar processos de fabrico complexos.

Factores que afectam a escolha do material

Ao selecionar materiais para acopladores e uniões, devem ser considerados vários factores para garantir um desempenho e uma longevidade ideais.

Durabilidade:

O material deve ser suficientemente durável para suportar as condições de funcionamento do sistema. Isto inclui a resistência ao desgaste, à pressão e a factores ambientais, como a temperatura e a corrosão.

Custo:

O custo é crucial, particularmente para aplicações em grande escala. Materiais como o PVC e o aço-carbono são escolhidos pela sua relação custo-eficácia, enquanto materiais mais caros como o aço inoxidável e os compósitos são utilizados em aplicações que requerem um elevado desempenho e fiabilidade.

Compatibilidade com os fluidos do sistema:

Os materiais devem ser compatíveis com os fluidos com que vão entrar em contacto. Por exemplo, o aço inoxidável e certos plásticos são escolhidos pela sua resistência a fluidos corrosivos, enquanto outros materiais podem ser selecionados pelas suas propriedades inertes.

Ao considerar cuidadosamente estes factores, os engenheiros e técnicos podem selecionar os materiais mais adequados para acopladores e uniões nas suas aplicações específicas, garantindo um desempenho ótimo e a longevidade do sistema.

Compatibilidade de componentes

Garantir a compatibilidade dos componentes é essencial para o funcionamento fiável dos sistemas mecânicos e de tubagem.

Compatibilidade de materiais

A escolha de materiais que correspondam ao ambiente do sistema é crucial. Por exemplo, os acoplamentos de aço inoxidável adequam-se a ambientes corrosivos em sistemas de tubagem, enquanto o PVC funciona em ambientes não corrosivos. Nos sistemas mecânicos, os acoplamentos de aço de alta resistência suportam binários elevados, enquanto o alumínio é utilizado para reduzir o peso.

Tamanho e ajuste

O dimensionamento correto garante que os acopladores e as uniões se encaixam de forma segura. Nos sistemas de tubagem, isto implica escolher o diâmetro e o tipo de rosca corretos. Para sistemas mecânicos, o acoplamento deve corresponder às dimensões do eixo e lidar com o desalinhamento. Medidas exactas e tamanhos normalizados garantem ligações seguras.

Flexibilidade e desalinhamento

Os acoplamentos mecânicos devem suportar o desalinhamento sem afetar o desempenho. Os acoplamentos flexíveis, como os de engrenagem ou de mandíbula, absorvem choques e vibrações. Nos sistemas de tubagem, os acoplamentos flexíveis permitem a expansão térmica e ligeiros desalinhamentos, reduzindo a tensão nos tubos e o risco de fugas.

Factores a considerar

Temperatura

Tanto os sistemas mecânicos como os sistemas de tubagem têm de funcionar dentro de intervalos de temperatura específicos. Os materiais utilizados nos acopladores e uniões devem suportar estas temperaturas sem se degradarem. Por exemplo, os acopladores metálicos são adequados para ambientes de alta temperatura, enquanto certos plásticos podem ser utilizados em aplicações de baixa temperatura.

Pressão

Os acopladores nos sistemas de tubagem têm de suportar a pressão do sistema para evitar fugas. Os sistemas de alta pressão necessitam de materiais robustos como o aço inoxidável ou compósitos de alta resistência. Os acoplamentos mecânicos têm de suportar forças operacionais para garantir uma transmissão fiável do binário.

Resistência química

A exposição a produtos químicos pode degradar os materiais, levando à falha dos componentes. A seleção de acopladores e uniões com resistência química adequada é essencial, especialmente em ambientes onde estão expostos a substâncias corrosivas. Por exemplo, o aço inoxidável e os plásticos específicos são selecionados pela sua resistência a vários produtos químicos, garantindo uma durabilidade a longo prazo.

Exemplos de componentes incompatíveis

A utilização de componentes incompatíveis pode levar a falhas no sistema e a um aumento dos custos de manutenção. Por exemplo, emparelhar um acoplador de PVC com um sistema de tubagem de alta temperatura pode resultar na fusão ou deformação do plástico, causando fugas. Da mesma forma, a utilização de um acoplamento mecânico feito de um material que não pode suportar o binário operacional pode levar à falha do acoplamento e a danos no equipamento.

Ao considerar cuidadosamente estes factores e ao assegurar a compatibilidade, os engenheiros e técnicos podem otimizar o desempenho e a fiabilidade dos seus sistemas mecânicos e de tubagem.

Áreas de aplicação para cada tipo

Acopladores em sistemas de tubagem

Aplicações de canalização

As uniões são normalmente utilizadas na canalização para unir os tubos de forma segura e evitar fugas. São vitais na canalização residencial e comercial para reparações, extensões e modificações. Os tipos mais comuns incluem os acopladores de compressão, que utilizam anéis de compressão para criar uma vedação estanque, e os acopladores roscados, que proporcionam uma junção segura através de ligações roscadas. Estes são particularmente úteis em sistemas que requerem manutenção ou ajustes frequentes, tais como linhas de abastecimento de água e sistemas de drenagem.

Sistemas de tubagens industriais

Em ambientes industriais, os acopladores ligam tubos que transportam produtos químicos, gases e água. São selecionados com base na sua compatibilidade de materiais e resistência às substâncias transportadas. Por exemplo, os acopladores de aço inoxidável são preferidos em ambientes corrosivos, enquanto os acopladores de plástico, como o PVC, são utilizados em aplicações menos exigentes. Os acopladores industriais têm de suportar pressões e temperaturas elevadas, tornando a durabilidade um fator crítico na sua seleção.

Acoplamentos em sistemas mecânicos

Ligações do motor e do veio

Os acoplamentos são vitais nos sistemas mecânicos para ligar os motores aos veios, assegurando uma transferência de energia eficiente. Acomodam os desalinhamentos e absorvem os choques, reduzindo o desgaste das máquinas. Os acoplamentos flexíveis, como os acoplamentos de maxilas ou de engrenagens, são frequentemente utilizados para lidar com ligeiros desalinhamentos e amortecer as vibrações. Estas caraterísticas são essenciais para manter a longevidade e o desempenho dos sistemas mecânicos, incluindo correias transportadoras, bombas e compressores.

Redução de vibrações em máquinas

Os acoplamentos desempenham um papel significativo na minimização das vibrações nas máquinas, o que pode levar a ineficiências operacionais e danos. Ao absorver e isolar as vibrações, os acoplamentos protegem tanto as partes motrizes como as acionadas. Isto é particularmente importante em aplicações de alta velocidade, onde mesmo pequenas vibrações podem ter impactos significativos. Tipos como os acoplamentos de fluido, que utilizam fluido hidráulico para transmitir o binário, são eficazes para amortecer as vibrações e proporcionar uma transmissão de potência suave.

Análise comparativa

Embora tanto os acopladores como os engates sirvam como conectores, as suas áreas de aplicação realçam as suas funções distintas:

- Acopladores são utilizados principalmente em sistemas de tubagem para ligar tubos, assegurar o fluxo de fluidos e facilitar a manutenção.

- Acoplamentos são essenciais em sistemas mecânicos para ligar veios, transmitir potência e reduzir vibrações.

Compreender estas aplicações ajuda a selecionar os componentes certos, garantindo um desempenho e uma durabilidade óptimos nos sistemas mecânicos e de tubagem.

Considerações sobre instalação e manutenção

Procedimentos de instalação

Guia passo-a-passo para acopladores

- Preparação:

- Certifique-se de que os tubos estão limpos e sem detritos.

- Verificar se o acoplador tem o tamanho e o material corretos para a aplicação.

- Alinhamento:

- Alinhe os tubos com precisão e utilize um nível para garantir que estão direitos para uma ligação segura.

- Ligação:

- Para acopladores mecânicos (por exemplo, acessórios de compressão), faça deslizar o acoplador para uma extremidade do tubo e, em seguida, ligue o segundo tubo.

- Para acopladores roscados, aplique vedante de roscas ou fita adesiva nas roscas macho antes de aparafusar o acoplador nas extremidades do tubo.

- Fixação do acoplador:

- Aperte o acoplador com as ferramentas adequadas, mas não aperte demasiado para evitar danos.

- Para os acoplamentos de braçadeira, certifique-se de que as braçadeiras são apertadas uniformemente para evitar fugas.

- Ensaios:

- Após a instalação, testar a ligação fazendo passar fluido pelos tubos para verificar se existem fugas.

- Ajustar conforme necessário para fixar a ligação.

Guia passo-a-passo para acoplamentos

- Preparação:

- Certifique-se de que os veios estão limpos e sem detritos.

- Verificar se o acoplamento é do tipo e tamanho corretos para os veios.

- Alinhamento:

- Alinhar os eixos com precisão para minimizar o desalinhamento.

- Utilizar indicadores ou ferramentas de alinhamento a laser para obter um alinhamento exato.

- Montagem do acoplamento:

- Deslizar as metades do acoplamento para as extremidades do eixo.

- No caso dos acoplamentos flexíveis, assegurar que o elemento elastomérico ou flexível está corretamente posicionado.

- Fixação do acoplamento:

- Apertar os parafusos ou pernos de ajuste do acoplamento para fixar as metades nos veios.

- No caso de veios com chave, assegurar que as chaves são colocadas e fixadas corretamente.

- Testes e ajustamentos:

- Rodar os veios manualmente para verificar o bom funcionamento e o alinhamento.

- Efetuar ajustes finos, conforme necessário, para garantir uma vibração mínima e um desempenho ótimo.

Conselhos de manutenção

Práticas de inspeção regular

- Inspeção visual:

- Inspecionar regularmente os engates e as uniões quanto a desgaste, corrosão ou danos.

- Procure fugas, fissuras ou desalinhamentos que possam indicar a necessidade de manutenção ou substituição.

- Controlos operacionais:

- Monitorizar o sistema durante o funcionamento para detetar ruídos ou vibrações invulgares que possam sugerir um problema com o acoplamento.

- Certificar-se de que todas as ligações permanecem apertadas e seguras.

- Lubrificação:

- Para acoplamentos mecânicos que requerem lubrificação (por exemplo, acoplamentos de engrenagens), siga as diretrizes do fabricante relativamente aos intervalos e tipos de lubrificação.

- Verifique os níveis de lubrificação e aplique massa lubrificante ou óleo conforme necessário para manter um funcionamento suave.

Problemas e soluções comuns

- Fugas nos acopladores:

- Se um acoplador estiver a verter, verifique se os vedantes e as juntas estão desgastados ou danificados e substitua-os, se necessário.

- Certificar-se de que o acoplador está bem apertado e de que os tubos estão corretamente alinhados.

- Desalinhamento em acoplamentos:

- O desalinhamento pode provocar desgaste excessivo e vibração. Utilize ferramentas de alinhamento para corrigir qualquer desalinhamento.

- Inspecionar os elementos flexíveis dos acoplamentos quanto a desgaste e substituí-los se estiverem gastos.

- Corrosão e desgaste:

- Verificar regularmente a existência de corrosão, especialmente em ambientes agressivos. Substituir quaisquer componentes corroídos.

- Em caso de desgaste, especialmente em aplicações de binário elevado, verificar se os materiais do acoplamento são adequados para as condições de funcionamento e substituir rapidamente as peças gastas.

Estudos de caso e exemplos

Introdução

Os acopladores e uniões são vitais nos sistemas mecânicos e de tubagem, servindo cada um deles objectivos únicos. Esta secção explora estudos de caso e exemplos para ilustrar as suas funções e aplicações distintas, fornecendo uma análise comparativa da sua utilização em diferentes cenários.

Acoplamentos em sistemas mecânicos

Transmissão de energia e acomodação de desalinhamento

Os acoplamentos de engrenagens são essenciais em maquinaria pesada, como grandes bombas industriais ou compressores, devido à sua capacidade de lidar com binários elevados e acomodar ligeiros desalinhamentos. O alinhamento preciso pode ser um desafio, e os acoplamentos de engrenagens asseguram uma transmissão de energia eficiente, reduzindo o risco de danos no equipamento e o tempo de inatividade operacional. Do mesmo modo, os acoplamentos de maxilas são utilizados em maquinaria que requer absorção de choques e amortecimento de vibrações, como na indústria de processamento de alimentos, onde ligam motores a transportadores, assegurando um funcionamento suave e mantendo a qualidade do produto.

Aplicações

Os acoplamentos magnéticos são utilizados quando os veios têm de evitar o contacto físico, como no processamento químico ou no manuseamento de materiais perigosos. Proporcionam uma ligação sem fugas, mantendo a segurança e evitando a contaminação. Os acoplamentos flexíveis são utilizados na robótica e em máquinas que necessitam de elevada flexibilidade, permitindo ligeiros desalinhamentos e absorvendo vibrações para aumentar a precisão e a eficiência.

Acopladores em sistemas de tubagem

Ligação de tubos e flexibilidade

Na canalização residencial, os acopladores de compressão são populares porque são fáceis de instalar e desmontar. São ideais para ligar tubos de cobre, especialmente durante renovações ou reparações domésticas, minimizando o tempo de inatividade e garantindo uma ligação segura e sem fugas. Os acopladores de encaixe são normalmente utilizados em sistemas de tubagem de PVC pela sua simplicidade e fiabilidade. Encontram-se frequentemente em linhas de abastecimento de água e sistemas de drenagem, onde proporcionam uma ligação segura que pode suportar pressões de água e condições ambientais variáveis.

Aplicações

Os acoplamentos mecânicos, tais como os acoplamentos de grampo e de ranhura, são utilizados em ambientes industriais para ligar tubos sem soldadura. Estes acoplamentos oferecem flexibilidade e facilidade de desmontagem, tornando-os adequados para sistemas AVAC onde é necessária uma manutenção ou reconfiguração frequente. Os acoplamentos roscados são utilizados em sistemas de gás e vapor devido às suas ligações seguras e fiáveis. Em aplicações de alta pressão, como em caldeiras industriais, os acoplamentos roscados garantem uma vedação estanque que pode suportar as pressões operacionais, reduzindo o risco de fugas e garantindo a segurança do sistema.

Análise comparativa

| Componente | Função principal | Aplicações comuns |

|---|---|---|

| Acoplamentos | Ligar veios rotativos para transmitir potência | Sistemas mecânicos, maquinaria industrial, automóvel |

| Acopladores | Ligar os tubos para garantir o fluxo de fluidos e a integridade estrutural | Canalizações, sistemas HVAC, redes de tubagens industriais |

Principais diferenças e semelhanças

- Objetivo: Os acoplamentos são concebidos para a transmissão de energia mecânica, enquanto os acopladores se centram no fluxo de fluidos e na integridade estrutural dos sistemas de tubagem.

- Compatibilidade de materiais: Os acopladores ligam frequentemente tubos de materiais e tamanhos diferentes, enquanto os acoplamentos ligam normalmente veios semelhantes ou diferentes.

- Flexibilidade e desalinhamento: Ambos os componentes oferecem flexibilidade, mas os acoplamentos estão mais vocacionados para acomodar os desalinhamentos dos veios, enquanto os acopladores lidam com os desalinhamentos dos tubos e as expansões térmicas.

Perguntas mais frequentes

Seguem-se as respostas a algumas perguntas frequentes:

Qual é a diferença entre um acoplador e um acoplamento em sistemas mecânicos?

Nos sistemas mecânicos, a principal diferença entre um acoplador e um acoplamento reside nas suas funções e aplicações. Um acoplador é normalmente utilizado para ligar componentes como tubos ou mangueiras, facilitando ligações rápidas e seguras, muitas vezes com a capacidade de serem facilmente desligadas. Isto torna-os ideais para sistemas que requerem manutenção frequente ou mudanças de componentes, tais como sistemas hidráulicos e vários tipos de redes de tubagens.

Por outro lado, um acoplamento é concebido para ligar dois veios numa máquina para transmitir potência e movimento. Os acoplamentos podem ser rígidos ou flexíveis. Os acoplamentos rígidos proporcionam uma ligação direta, sem qualquer permissão para movimentos relativos, enquanto os acoplamentos flexíveis podem acomodar desalinhamentos e absorver vibrações, protegendo assim a máquina e melhorando o desempenho. Os tipos comuns de acoplamentos incluem os acoplamentos de engrenagens, de fluidos e magnéticos, cada um deles adequado a aplicações mecânicas específicas.

Como são utilizados os acopladores nas canalizações e tubagens?

Os acopladores em sistemas de canalização e tubagem são componentes essenciais que ligam dois ou mais tubos de forma segura, assegurando a integridade estrutural do sistema. Evitam fugas, mantêm a pressão e facilitam o fluxo de fluidos ou gases. Os tipos comuns de acopladores incluem acopladores de encaixe, acopladores de compressão e acopladores roscados. Os acopladores de encaixe utilizam cimento solvente ou adesivo para unir os tubos, tornando-os fiáveis para vários materiais, como PVC e ABS. Os acopladores de compressão utilizam um anel de compressão e uma porca para uma vedação estanque, ideal para tubos de cobre e PEX. Os acopladores roscados aparafusam-se às extremidades dos tubos, proporcionando ligações seguras para materiais como o latão e o aço inoxidável. Os acopladores são amplamente utilizados em aplicações de canalização residenciais, comerciais e industriais para ligar linhas de abastecimento de água, tubos de drenagem e sistemas de gás, oferecendo durabilidade e adaptabilidade a diferentes necessidades de canalização.

Que materiais são normalmente utilizados para os acopladores e uniões?

Os acopladores e uniões são frequentemente fabricados a partir de uma variedade de materiais, cada um escolhido com base nos requisitos específicos dos sistemas mecânicos e de tubagem. Os materiais mais comuns incluem:

Metais:

- Aço inoxidável: Muito apreciado pela sua força, durabilidade e excelente resistência à corrosão, tornando-o adequado para ambientes agressivos e aplicações de alta pressão.

- Aço carbono: Conhecido pela sua resistência e preço acessível, é normalmente utilizado em ambientes industriais, embora possa exigir revestimentos para evitar a corrosão.

- Latão: Uma liga de cobre e zinco, conhecida pela sua durabilidade e resistência à corrosão, ideal para sistemas de água e gás.

- Alumínio: Leve e resistente à corrosão, utilizado em aplicações onde a redução de peso é crítica, como nas indústrias aeroespacial e automóvel.

- Bronze: Oferece uma elevada resistência à corrosão e durabilidade em sistemas hidráulicos de alta temperatura, adequado para ambientes que necessitam de ligações robustas.

- Cobre: Preferido pela sua superior resistência à corrosão e trabalhabilidade, frequentemente utilizado em aplicações de tubagem.

Não-metais:

- Polipropileno: Uma opção económica e leve utilizada em aplicações agrícolas, químicas e de tratamento de água, conhecida pela sua resistência química, mas menos forte.

- Nylon: Oferece resistência química e preço acessível, embora possa deformar-se ou fundir-se a altas temperaturas.

- PVC e PE: São utilizados vários plásticos pela sua resistência química e leveza, adequados para ambientes menos exigentes.

A seleção de materiais para acopladores e uniões depende de factores como a pressão, a resistência à corrosão, o custo e as condições ambientais, garantindo um desempenho e uma durabilidade ideais nas respectivas aplicações.

Que factores devem ser considerados para a compatibilidade dos componentes?

Ao considerar a compatibilidade de componentes para acopladores e uniões em sistemas mecânicos e de tubagens, devem ser avaliados vários factores-chave para garantir um desempenho e uma longevidade ideais.

Primeiro, compatibilidade mecânica é crucial, abrangendo a folga, as tolerâncias e a capacidade de binário. Uma folga adequada evita a fricção e o desgaste, enquanto as tolerâncias apropriadas acomodam as variações dimensionais. Garantir uma capacidade de binário suficiente é essencial para suportar cargas sem falhas.

Segundo, compatibilidade de materiais envolve a avaliação da resistência química e da compatibilidade térmica. Os materiais devem resistir à composição química dos fluidos no sistema e ter baixos coeficientes de expansão térmica para manter a integridade sob mudanças de temperatura.

Terceiro, compatibilidade hidráulica e fluidodinâmica inclui a correspondência dos caudais e dos limites de pressão com os requisitos do sistema. Os materiais também devem ser compatíveis com as condições químicas e de temperatura do fluido hidráulico.

Em quarto lugar, o ambiente operacional devem ser considerados, incluindo factores como a temperatura, a concentração química e a resistência à corrosão. Os componentes devem ser concebidos para funcionar de forma fiável nestas condições.

Quais são as vantagens e desvantagens dos diferentes materiais para acopladores e uniões?

Ao selecionar materiais para acopladores e uniões, é essencial pesar as suas vantagens e desvantagens para garantir um desempenho ótimo para aplicações específicas.

O aço inoxidável é altamente durável e resistente à corrosão, o que o torna ideal para ambientes agressivos e aplicações de alta pressão. No entanto, é mais caro e requer maquinação especializada. O latão oferece maleabilidade e resistência à corrosão, sendo adequado para aplicações de alta temperatura e alta pressão, como canalizações e sistemas HVAC, mas não é ideal para necessidades de alta resistência e pode ser dispendioso em comparação com o aço-carbono.

O aço-carbono é forte e económico, normalmente utilizado em tubagens industriais, mas é propenso à corrosão sem um revestimento adequado. O alumínio é leve e resistente à corrosão, perfeito para aplicações em que o peso é uma preocupação, como nas indústrias aeroespacial e automóvel, mas não tem a resistência necessária para aplicações pesadas.

O ferro dúctil oferece resistência e durabilidade para sistemas de abastecimento de água a longo prazo e aplicações de alta pressão, mas é pesado e pode necessitar de estruturas de suporte adicionais. O PVC e o CPVC são leves e económicos, com o CPVC a oferecer uma maior resistência à temperatura, adequada para aplicações de canalização e industriais, embora o PVC tenha limites de temperatura e pressão mais baixos.

O cobre é excelente em termos de condutividade térmica e eléctrica e de resistência à corrosão, o que o torna ideal para a canalização, mas é caro e propenso a ser roubado devido ao seu valor.

Pode dar exemplos de aplicações de acopladores e acoplamentos em cenários reais?

Os acopladores e as uniões são componentes integrais em sistemas mecânicos e de tubagens, cada um deles com objectivos distintos. Em cenários reais, os acopladores são amplamente utilizados em sistemas de tubagem para ligar tubos de diferentes materiais ou tamanhos. Por exemplo, nos sistemas de abastecimento de água, os acopladores de ferro dúctil são utilizados para unir tubos de aço, ferro fundido e PVC, garantindo ligações sem fugas. Os sistemas AVAC também utilizam acopladores para ligar tubos de cobre a válvulas de aço, acomodando diferentes tipos e tamanhos de roscas.

Por outro lado, os acoplamentos são utilizados principalmente em sistemas mecânicos para ligar veios rotativos para transmissão de energia. Nas máquinas, os acoplamentos rígidos proporcionam um alinhamento preciso, enquanto os acoplamentos flexíveis absorvem pequenos desalinhamentos e vibrações. Os sistemas hidráulicos utilizam acoplamentos de fluido para transmitir energia de forma suave, oferecendo arranques suaves e protegendo o equipamento de cargas de choque. Os acoplamentos de engrenagens são excelentes em aplicações de binário elevado, mas podem transmitir mais vibrações, enquanto os acoplamentos de grelha e de disco são preferidos pela sua flexibilidade e eficiência em várias velocidades e condições de funcionamento.