Já alguma vez pensou em como fundir um dos metais mais resistentes da Terra no conforto da sua própria casa? O tungsténio, conhecido pelo seu notável ponto de fusão de mais de 3400°C, apresenta um desafio único mesmo para os entusiastas de bricolage mais experientes. Este guia completo irá desvendar o mistério por detrás do processo, fornecendo-lhe uma abordagem passo-a-passo para fundir tungsténio de forma segura e eficiente.

Desde a compreensão das considerações críticas de segurança até à exploração de técnicas avançadas como a indução e a fusão por arco elétrico, abordaremos tudo o que precisa de saber. Iremos também aprofundar o equipamento essencial necessário e debater alternativas viáveis para trabalhar com tungsténio sem recorrer à fusão.

Está pronto para embarcar nesta aventura a alta temperatura e descobrir os segredos para dominar o tungsténio em casa? Vamos lá começar!

Considerações de segurança para a fusão de tungsténio

A fusão do tungsténio, que tem um ponto de fusão excecionalmente elevado de 3.410°C (6.170°F), envolve riscos de segurança significativos. As elevadas temperaturas necessárias podem provocar queimaduras graves e outras lesões se não forem manuseadas corretamente. É essencial dispor de equipamento especializado, e o seu mau funcionamento pode representar riscos adicionais.

Riscos de alta temperatura

O equipamento e a ventilação adequados são cruciais quando se trabalha com fornos de alta temperatura necessários para a fusão do tungsténio. O equipamento deve ser robusto e bem conservado para evitar acidentes. As poeiras de tungsténio, sendo altamente inflamáveis e potencialmente explosivas, necessitam de um espaço de trabalho bem ventilado e sem fontes de ignição.

Equipamento de segurança necessário

Usar luvas resistentes ao calor, óculos de segurança e vestuário de proteção para evitar queimaduras e ferimentos. Assegurar que o espaço de trabalho está equipado com um sistema de ventilação de alta qualidade para mitigar os riscos de inalação de partículas de tungsténio.

Manuseamento seguro do tungsténio

Armazenar o tungsténio num local fresco e seco, com boa ventilação, longe de produtos químicos reactivos. Manusear cuidadosamente o tungsténio para evitar a formação de poeiras, utilizando ferramentas adequadas, como pinças e cadinhos concebidos para altas temperaturas.

Reacções químicas

Evitar misturar o tungsténio com oxidantes ou produtos químicos reactivos, como o trifluoreto de bromo, para evitar reacções perigosas.

Considerações ambientais

Evitar que o tungsténio contamine as fontes de água ou os esgotos. Eliminar os resíduos de tungsténio de acordo com os regulamentos locais.

Medidas práticas de segurança

Antes de fundir tungsténio, assegurar que todo o equipamento de segurança está no lugar e que o espaço de trabalho está corretamente montado. Verificar se o forno pode atingir as temperaturas necessárias e se a ventilação é adequada. Mantenha um extintor de incêndio por perto e monitorize o equipamento de perto para evitar avarias.

Técnicas de fusão do tungsténio

Visão geral do tungsténio e das suas propriedades

O tungsténio é um metal notável conhecido pelas suas propriedades únicas, incluindo um ponto de fusão extremamente elevado de aproximadamente 3.422°C (6.192°F). Este elevado ponto de fusão, combinado com a sua excelente dureza, densidade e resistência ao desgaste e à corrosão, torna o tungsténio muito valioso em várias aplicações industriais. No entanto, estas mesmas propriedades também tornam a sua fusão extremamente difícil. O requisito de alta temperatura significa que o equipamento especializado é essencial para alcançar e manter o calor necessário para transformar o tungsténio de um estado sólido para um estado líquido.

Técnicas de fusão

Forno de indução

A fusão por indução funciona através da utilização de campos electromagnéticos para aquecer diretamente o tungsténio. Uma corrente alternada flui através de uma bobina de indução, gerando um campo magnético. Quando o tungsténio é colocado dentro deste campo magnético, são induzidas correntes de Foucault no metal, gerando calor. Este método permite um controlo preciso da temperatura e um aquecimento rápido. A vantagem de utilizar um forno de indução para fundir tungsténio é a sua eficiência e adequação a aplicações que requerem um aquecimento localizado e consistente. Pode ser utilizado em operações de pequena escala, o que o torna um pouco apelativo para determinados projectos caseiros. No entanto, continua a exigir uma quantidade significativa de energia e uma proteção adequada para evitar interferências electromagnéticas. Para uso doméstico, o custo de instalação de um forno de indução pode ser elevado e pode haver limitações em termos do tamanho das peças de tungsténio que podem ser fundidas.

Fusão por arco elétrico

A fusão por arco elétrico gera calor intenso utilizando um arco elétrico. Uma corrente eléctrica salta através de um espaço de ar entre os eléctrodos, criando um arco que atinge temperaturas extremamente elevadas. Este calor é então utilizado para fundir o tungsténio. A fusão por arco elétrico é adequada para operações industriais em grande escala, uma vez que pode lidar com grandes quantidades de tungsténio. É um método eficiente, mas pode não ter o controlo preciso da temperatura necessário para aplicações de elevada pureza. Para uso doméstico, as principais limitações incluem a necessidade de uma fonte de alimentação eléctrica de alta potência, a complexidade da instalação e manutenção do arco e os potenciais riscos de segurança associados à eletricidade de alta tensão.

Comparação alargada da fusão por indução e por arco elétrico

Ao considerar diferentes tipos de projectos, a escolha entre fusão por indução e fusão por arco elétrico torna-se crucial. Para trabalhos precisos e de pequena escala, tais como a criação de componentes de tungsténio complexos ou a realização de investigação sobre uma quantidade limitada do metal, a fusão por indução é frequentemente a melhor opção. A sua capacidade de fornecer um controlo preciso da temperatura garante que a qualidade do tungsténio fundido é elevada e o aquecimento localizado pode ser ajustado de acordo com os requisitos específicos do projeto. Por outro lado, se o projeto envolver a fusão de grandes quantidades de tungsténio, como num ambiente de fabrico, a fusão por arco elétrico é mais adequada. Pode tratar rapidamente grandes volumes de metal, tornando-o mais eficiente para a produção em massa. No entanto, para aplicações de elevada pureza, em que mesmo a mais pequena impureza pode afetar o desempenho do produto final, nenhum dos métodos pode ser suficiente por si só, podendo ser necessárias etapas de purificação adicionais.

Guia passo a passo para fundir tungsténio em casa

Forno de indução

- Instalar o seu espaço de trabalho numa área bem ventilada, longe de materiais inflamáveis, e colocar o forno de indução numa superfície estável.

- Preparar o tungsténio: Limpar as peças de tungsténio para remover qualquer sujidade ou impureza.

- Instalar o cadinho: Selecionar um cadinho de alta temperatura adequado para tungsténio e colocá-lo no interior da bobina de indução.

- Ligar o forno: Aumentar gradualmente a potência do forno, controlando de perto a temperatura.

- Introduzir o tungsténio: Quando o forno atingir uma temperatura de pré - aquecimento adequada, colocar cuidadosamente as peças de tungsténio no cadinho.

- Monitorizar e ajustar: Monitorizar continuamente o processo de fusão, ajustando a potência conforme necessário para manter a temperatura correta até que o tungsténio esteja totalmente fundido.

Forno de arco elétrico

- Segurança em primeiro lugar: Usar equipamento de segurança adequado, incluindo luvas resistentes ao calor, óculos de segurança e vestuário de proteção.

- Preparar o forno: Verificar os eléctrodos e assegurar que estão em boas condições. Ligar o forno a uma fonte de alimentação eléctrica de alta potência adequada.

- Carregar o tungsténio: Colocar o tungsténio na câmara do forno.

- Iniciar o arco: Iniciar a corrente eléctrica para criar o arco. A obtenção de um arco estável pode exigir alguma prática.

- Controlar o processo de fusão: Monitorizar a temperatura e ajustar a corrente conforme necessário para garantir que o tungsténio funde uniformemente.

- Retirar o tungsténio fundido: Quando o tungsténio estiver completamente fundido, retirá-lo cuidadosamente do forno utilizando ferramentas adequadas.

Alternativas à fusão do tungsténio

Trabalhar com compósitos de tungsténio

Vantagens da utilização de materiais compósitos

Os compósitos de tungsténio são uma alternativa prática ao tungsténio puro para aplicações que necessitam de elevada densidade e resistência, mas não do seu ponto de fusão extremo. Ao misturar o tungsténio com outros metais ou materiais, estes compósitos melhoram a maquinabilidade, reduzem os custos e alargam as aplicações do material a áreas onde o tungsténio puro seria demasiado difícil ou dispendioso de utilizar.

Aplicações comuns e disponibilidade

Os compósitos de tungsténio são amplamente utilizados em indústrias como a aeroespacial, a defesa e a tecnologia médica. Por exemplo, os compósitos de tungsténio-polímero são utilizados na proteção contra radiações devido à sua elevada densidade e capacidade de atenuar os raios X e os raios gama. Estes compósitos estão disponíveis através de fornecedores de materiais especializados em várias formas, incluindo folhas, varetas e formas personalizadas.

Produtos de tungsténio pré-formados

Tipos de produtos pré-formados disponíveis

Os produtos de tungsténio pré-formados são ideais para quem necessita das propriedades do tungsténio sem derreter o metal. Estes produtos apresentam-se sob várias formas, incluindo varetas, folhas, fios e lâminas, concebidos para satisfazer necessidades industriais específicas e podem ser diretamente utilizados em aplicações de fabrico e engenharia.

Casos de utilização e onde os encontrar

Os produtos de tungsténio pré-formados são normalmente utilizados em componentes de fornos de alta temperatura, contactos eléctricos e produção de ligas de metais pesados. Estes produtos estão prontamente disponíveis em fornecedores industriais especializados em metais refractários, oferecendo uma vasta gama de especificações para satisfazer as várias necessidades dos projectos.

Outros metais refractários

Molibdénio

O molibdénio, com um ponto de fusão de 2.623 °C, é uma alternativa viável ao tungsténio em aplicações de alta temperatura. Oferece excelentes propriedades mecânicas e é mais facilmente maquinável, o que o torna adequado para vários contextos de engenharia, tais como componentes de fornos, peças aeroespaciais e eletrónica.

Tântalo

O ponto de fusão do tântalo de 3.020 °C e a sua notável resistência à corrosão tornam-no adequado para aplicações em ambientes químicos agressivos. É utilizado na produção de equipamento de processamento químico, implantes médicos e componentes de fornos de alta temperatura. A capacidade do tântalo para suportar condições extremas sem se degradar torna-o uma alternativa valiosa ao tungsténio.

Nióbio

O nióbio, com um ponto de fusão de 2.468 °C, é conhecido pela sua elevada ductilidade e excelente desempenho em ambientes de alta temperatura. É mais fácil de maquinar do que o tungsténio e é utilizado em aplicações como ímanes supercondutores, componentes aeroespaciais e equipamento de processamento químico.

Ligas de tungsténio

Liga densa de tungsténio

A liga densa de tungsténio é uma liga que contém normalmente 92,5% de tungsténio, combinado com níquel e ferro. Esta liga é mais maquinável do que o tungsténio puro e pode ser processada com ferramentas normais. É utilizada em aplicações que requerem elevada densidade e resistência, tais como proteção contra radiações, pesos de equilíbrio e amortecimento de vibrações.

Carboneto de tungsténio

O carboneto de tungsténio, um composto de tungsténio e carbono, é conhecido pela sua excecional dureza e durabilidade. É amplamente utilizado em ferramentas de corte, equipamento mineiro e aplicações resistentes ao desgaste. Embora não seja um metal alternativo, o carboneto de tungsténio oferece as vantagens do tungsténio numa forma mais prática de trabalhar para aplicações industriais específicas.

Técnicas de fabrico aditivo

Fusão selectiva por laser (SLM)

A fusão selectiva a laser (SLM) é uma técnica avançada de impressão 3D que pode criar componentes complexos de tungsténio sem a necessidade de fundir totalmente o material. A SLM utiliza um laser de alta potência para fundir o pó de tungsténio camada a camada, permitindo a produção de geometrias complexas que são difíceis de obter através dos métodos tradicionais.

Metalurgia do pó

A metalurgia do pó envolve a mistura de pó de tungsténio com outros metais e, em seguida, a sua sinterização para formar componentes sólidos. Este processo permite a criação de peças de tungsténio sem atingir o elevado ponto de fusão do metal. A metalurgia do pó é prática para o fabrico de componentes pequenos e de alta precisão utilizados em várias aplicações industriais.

Outros materiais com caraterísticas semelhantes

Ligas Stellite

As ligas Stellite à base de cobalto podem substituir o carboneto de tungsténio em aplicações que necessitem de elevada resistência ao desgaste e tenacidade. Estas ligas suportam temperaturas elevadas e oferecem uma excelente resistência à corrosão, o que as torna adequadas para utilização em ferramentas de corte, assentos de válvulas e outros componentes de elevada tensão.

Ligas de titânio

As ligas de titânio oferecem uma relação força/peso favorável e uma excelente resistência à corrosão. Embora não sejam tão densas como o tungsténio, são ideais para aplicações em que a redução de peso é fundamental, como no sector aeroespacial e nos implantes médicos. A capacidade do titânio para manter a resistência a altas temperaturas torna-o uma alternativa valiosa em várias aplicações de engenharia.

Equipamento necessário para fundir tungsténio em casa

Forno de indução

Uma das formas mais eficazes de fundir tungsténio em casa é utilizar um forno de indução. Este método utiliza a indução electromagnética para gerar calor diretamente no tungsténio, permitindo um controlo preciso da temperatura e um aquecimento eficiente.

Um forno de indução inclui uma bobina de indução, uma fonte de alimentação e um cadinho para conter o tungsténio. A bobina de indução gera um campo magnético quando uma corrente alternada passa através dela, induzindo correntes de Foucault no tungsténio, que aquece e acaba por derreter. Os fornos de indução existem em vários tamanhos e potências, variando normalmente entre pequenas unidades de bancada e modelos industriais de maiores dimensões.

- Fonte de alimentação: Assegurar que a fonte de alimentação corresponde às especificações do forno, que variam normalmente entre 5 kW e 50 kW para utilização doméstica.

- Bobina de indução: Fabricada em tubo de cobre, a bobina deve ser concebida para se adaptar ao cadinho e ao tungsténio.

- Cadinho: Os cadinhos de alta temperatura feitos de materiais como a grafite ou a alumina são essenciais para conter o tungsténio fundido.

Os fornos de indução podem ser adquiridos em fornecedores de equipamento industrial, lojas online especializadas e alguns retalhistas de equipamento científico. Os preços variam muito em função da potência e do tamanho do forno, com unidades mais pequenas a partir de cerca de $2.000 e modelos maiores e mais potentes a custar mais de $10.000. É essencial considerar o investimento a longo prazo em segurança e eficiência ao selecionar um forno de indução.

Forno de arco elétrico

Outro método eficaz para fundir tungsténio em casa é utilizar um forno de arco elétrico (EAF). Este método utiliza um arco elétrico para gerar o calor intenso necessário para fundir o tungsténio.

Um FEA inclui eléctrodos de grafite, uma fonte de alimentação e uma câmara de forno feita de materiais refractários para suportar temperaturas elevadas. Quando os eléctrodos são aproximados e é aplicada uma tensão elevada, forma-se um arco elétrico entre eles, gerando as temperaturas extremas necessárias para fundir o tungsténio.

- Eléctrodos: Normalmente feitos de grafite, os eléctrodos devem ser capazes de suportar correntes e temperaturas elevadas.

- Fonte de alimentação: É necessária uma alimentação eléctrica de alta potência, normalmente entre 10 kW e 100 kW, para gerar o arco elétrico.

- Câmara do forno: A câmara deve ser construída com materiais refractários para conter o calor extremo e proteger o ambiente circundante.

Os fornos de arco elétrico podem ser adquiridos a fabricantes de equipamento industrial e a retalhistas online especializados. O custo de um forno de arco elétrico é geralmente mais elevado do que o de um forno de indução, com preços que começam em cerca de $5.000 e atingem até $20.000 ou mais para modelos avançados. A complexidade e os requisitos de energia devem ser cuidadosamente considerados antes de se optar por um FEA.

Ferramentas e materiais adicionais

Para além do equipamento primário, são necessárias várias ferramentas e materiais suplementares para fundir tungsténio em casa de forma segura e eficaz.

Cadinhos

Os cadinhos de alta temperatura feitos de materiais como a grafite, a alumina ou a zircónia são essenciais para manter o tungsténio fundido. Estes cadinhos devem suportar temperaturas extremas sem reagir com o tungsténio.

Pinças e ferramentas de manuseamento

As pinças e as ferramentas de manuseamento resistentes ao calor são cruciais para manipular com segurança o tungsténio e os cadinhos durante o processo de fusão. Estas ferramentas devem ser feitas de materiais que possam suportar temperaturas elevadas e proporcionar uma aderência segura.

Equipamento de ventilação e segurança

A ventilação adequada é essencial para remover quaisquer fumos perigosos gerados durante o processo de fusão. Deve ser instalado um sistema de ventilação de alta qualidade para garantir um ambiente de trabalho seguro. Além disso, deve ser sempre utilizado equipamento de proteção individual (EPI), como luvas resistentes ao calor, óculos de segurança e vestuário de proteção.

Fontes de tungsténio de alta qualidade

A obtenção de tungsténio de alta qualidade é vital para uma fusão bem sucedida. Devem ser utilizados fornecedores reputados de tungsténio e metais refractários para garantir a pureza e a qualidade do material. Estes fornecedores podem fornecer tungsténio em várias formas, tais como varetas, folhas e pós, adequados para diferentes aplicações de fusão.

Métodos de fusão industrial

A fusão do tungsténio, conhecido pelo seu ponto de fusão excecionalmente elevado de 3.422°C (6.192°F), é um processo altamente exigente. Este processo necessita de técnicas avançadas e de equipamento especializado para atingir as temperaturas necessárias. Eis alguns dos principais métodos industriais utilizados para fundir o tungsténio:

Fusão por arco elétrico

A fusão por arco elétrico envolve a criação de um arco elétrico entre dois eléctrodos de tungsténio. A passagem de uma corrente eléctrica através dos eléctrodos gera um arco que produz o calor intenso necessário para fundir o tungsténio, tornando este método particularmente adequado para a produção de lingotes de tungsténio de elevada pureza.

Vantagens:

- Produção de alta pureza: A fusão por arco elétrico minimiza a contaminação, conduzindo a uma produção de tungsténio de elevada pureza.

- Flexibilidade: Pode ser adaptado a diferentes escalas de funcionamento, desde pequenos lotes até à produção em grande escala.

Limitações:

- Consumo de energia: Este método requer uma quantidade significativa de energia eléctrica, o que o torna dispendioso.

- Desgaste do equipamento: Os eléctrodos podem degradar-se com o tempo devido às temperaturas extremas, necessitando de manutenção regular.

Aquecimento por indução

O aquecimento por indução utiliza campos electromagnéticos para aquecer diretamente o tungsténio. Uma corrente alternada através de uma bobina de indução cria um campo magnético que induz o calor no tungsténio. Isto permite um controlo preciso da temperatura e um aquecimento uniforme, tornando-o vantajoso para aplicações que requerem condições de fusão específicas e uma oxidação reduzida.

Vantagens:

- Controlo preciso da temperatura: Permite um aquecimento consistente e controlado, reduzindo o risco de sobreaquecimento.

- Aquecimento uniforme: Assegura uma distribuição uniforme do calor, o que é fundamental para manter a qualidade do tungsténio.

- Oxidação reduzida: O processo é frequentemente conduzido numa atmosfera controlada, minimizando a oxidação.

Limitações:

- Custo inicial elevado: O equipamento necessário para o aquecimento por indução pode ser dispendioso.

- Limitado a aplicações específicas: Mais adequado para aplicações que requerem um controlo preciso das condições de aquecimento.

Fusão por feixe de electrões (EBM)

O EBM utiliza um feixe de electrões de alta energia para fundir o tungsténio. Este método oferece uma precisão e um controlo excepcionais, ideais para criar formas e componentes complexos com o mínimo de desperdício. O EBM é particularmente valioso em indústrias como a aeroespacial e a defesa, onde a precisão e as propriedades do material são críticas.

Vantagens:

- Precisão: O feixe de electrões de alta energia permite uma fusão detalhada e precisa do tungsténio.

- Desperdício mínimo: O processo é altamente eficiente, reduzindo o desperdício de material.

- Produção de alta qualidade: Produz componentes com excelentes propriedades mecânicas e defeitos mínimos.

Limitações:

- Custos operacionais elevados: O equipamento e a energia necessários para a MBE são dispendiosos.

- Configuração complexa: Requer conhecimentos especializados e manutenção para funcionar eficazmente.

Fusão a laser

A fusão a laser, embora menos comum, utiliza um laser de alta potência para fundir tungsténio. Este método permite um aquecimento rápido e uma fusão localizada, o que o torna útil nos processos de fabrico aditivo. No entanto, a gestão da dissipação de calor continua a ser um desafio significativo.

Vantagens:

- Aquecimento rápido: O laser pode atingir rapidamente as altas temperaturas necessárias para fundir o tungsténio.

- Fusão localizada: Permite a precisão no fabrico aditivo, possibilitando a criação de designs complexos.

Limitações:

- Dissipação de calor: Gerir o calor gerado pelo laser para evitar danos no material é um desafio.

- Custo elevado: Os lasers e o equipamento necessário são dispendiosos e requerem um investimento significativo.

Fusão por arco em vácuo (VAR)

No VAR, um elétrodo de tungsténio consumível é fundido no vácuo, produzindo lingotes de tungsténio de elevada pureza. Este método minimiza a contaminação e a oxidação, tornando-o adequado para aplicações que exigem os mais elevados níveis de pureza.

Vantagens:

- Elevada pureza: O ambiente de vácuo reduz a contaminação, conduzindo a produtos de tungsténio muito puros.

- Ambiente controlado: O vácuo ajuda a controlar o processo de fusão e a reduzir a oxidação.

Limitações:

- Custo elevado: O equipamento de vácuo e o próprio processo são dispendiosos.

- Escalabilidade limitada: Mais adequado para aplicações de elevada pureza e em pequena escala do que para a produção em massa.

Perguntas mais frequentes

Seguem-se as respostas a algumas perguntas frequentes:

Que equipamento é necessário para fundir tungsténio em casa?

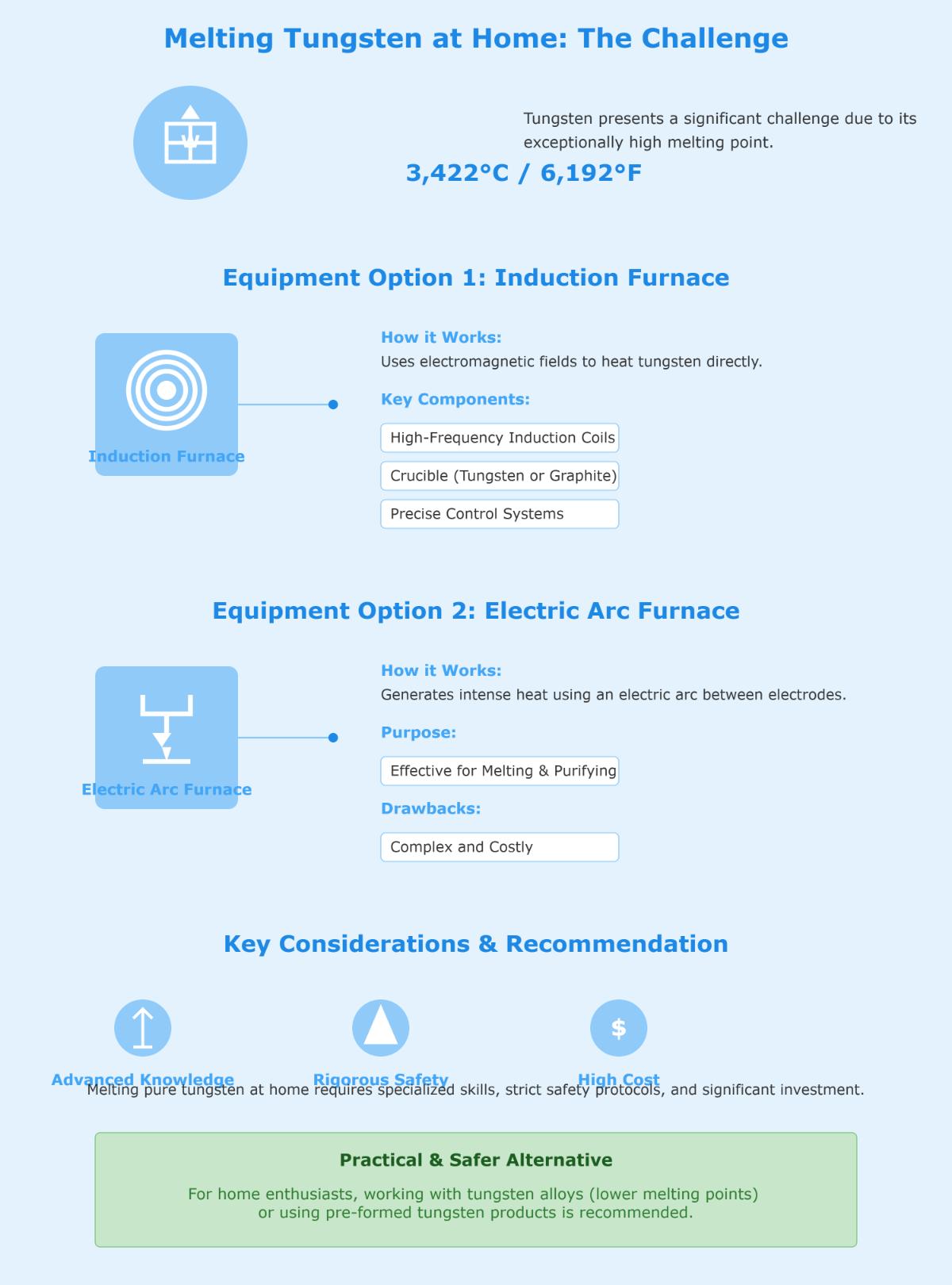

Para fundir tungsténio em casa, é necessário equipamento especializado devido ao seu ponto de fusão excecionalmente elevado de 3.422°C (6.192°F). As principais opções de equipamento incluem:

- Forno de indução: Utiliza campos electromagnéticos para aquecer diretamente o tungsténio. Requer bobinas de indução de alta frequência, um cadinho compatível (frequentemente de tungsténio ou grafite) e sistemas de controlo precisos para manter a temperatura necessária.

- Forno de arco elétrico: Gera um calor intenso através de um arco elétrico entre eléctrodos. É eficaz para fundir e purificar o tungsténio, mas é complexo e dispendioso.

Ambos os métodos exigem conhecimentos técnicos avançados e medidas de segurança rigorosas devido às temperaturas extremas envolvidas. Além disso, a aquisição e manutenção desse equipamento pode ser proibitivamente cara para ambientes domésticos. Por conseguinte, explorar alternativas como trabalhar com ligas de tungsténio ou produtos de tungsténio pré-formados é muitas vezes mais prático e seguro para os entusiastas domésticos.

É seguro fundir tungsténio em casa?

A fusão do tungsténio em casa é geralmente insegura devido ao seu ponto de fusão extremamente elevado de aproximadamente 3.422°C (6.192°F), que requer equipamento especializado como fornos de indução ou de arco elétrico. Estes fornos têm de ser capazes de atingir e manter temperaturas tão elevadas e requerem frequentemente uma atmosfera inerte para evitar a oxidação. O processo apresenta riscos de segurança significativos, incluindo queimaduras graves provocadas pelo tungsténio fundido, exposição a fumos tóxicos e potenciais danos no equipamento. O equipamento de segurança adequado, a ventilação e as medidas de contenção são essenciais, mas podem não atenuar totalmente os perigos. Devido a estes desafios, é aconselhável considerar alternativas como o trabalho com ligas de tungsténio ou a utilização de produtos de tungsténio pré-formados, que oferecem opções mais seguras e práticas para os entusiastas domésticos.

Que alternativas existem para trabalhar com tungsténio sem o derreter?

Para trabalhar com tungsténio sem o fundir, existem várias alternativas. A metalurgia do pó envolve a prensagem do pó de tungsténio em moldes e a sinterização a altas temperaturas, permitindo formas complexas e mantendo as propriedades do material. Os processos de trabalho a quente, como a laminagem a quente e o forjamento, efectuados a 1.000°C - 1.600°C, aumentam a ductilidade e reduzem a fragilidade. O recozimento antes da conformação alivia as tensões internas e melhora a trabalhabilidade. Os revestimentos por deposição de vapor químico e físico protegem as ferramentas de corte e as ferramentas de metal duro são eficazes para a maquinagem. As técnicas de maquinagem de precisão também aumentam a eficiência e a exatidão.

Como se comparam os métodos de fusão por indução e por arco elétrico?

Os métodos de fusão por indução e por arco elétrico oferecem vantagens e limitações distintas quando se trata de fundir tungsténio em casa. Os fornos de indução funcionam utilizando a indução electromagnética para gerar calor, o que oferece uma elevada eficiência térmica e um melhor controlo da temperatura. São também mais amigos do ambiente devido às emissões mínimas e não necessitam de eléctrodos de grafite. No entanto, os fornos de indução têm normalmente capacidades de fusão inferiores e são menos eficazes na refinação de metais do que os fornos de arco elétrico.

Os fornos de arco elétrico, por outro lado, geram calor através de um arco elétrico entre eléctrodos de grafite. São capazes de atingir temperaturas mais elevadas, necessárias para a fusão do tungsténio, e podem lidar com maiores quantidades de material. Além disso, são eficazes na remoção de impurezas como o enxofre e o fósforo. As desvantagens incluem um maior impacto ambiental devido a poeiras e emissões, bem como um aumento dos custos operacionais associados à utilização de eléctrodos de grafite e um elevado consumo de energia.

Quais são os principais desafios na fusão do tungsténio?

A fusão do tungsténio apresenta vários desafios significativos devido às suas propriedades únicas. O tungsténio tem o ponto de fusão mais elevado de todos os metais, aproximadamente 3.422°C (6.192°F), o que torna as técnicas de fusão convencionais impraticáveis. É necessário equipamento especializado, como fornos de indução ou fornos de arco elétrico, capaz de atingir estas temperaturas extremas. Além disso, as fortes ligações atómicas do tungsténio necessitam de uma quantidade considerável de energia para serem quebradas, complicando ainda mais o processo de fusão.

A elevada densidade e massa atómica do tungsténio também contribuem para a dificuldade de o fundir, uma vez que estas propriedades exigem equipamento térmico robusto e controlado com precisão. Além disso, o manuseamento seguro do tungsténio envolve a abordagem de questões ambientais e de segurança, tais como fumos tóxicos e riscos de alta temperatura. A ventilação adequada, o equipamento de proteção e o cumprimento dos protocolos de segurança são essenciais.

Quais são algumas das medidas práticas de segurança a adotar na fusão do tungsténio?

Ao fundir tungsténio, usar luvas grossas resistentes ao calor, vestuário de proteção, óculos de segurança e respiradores aprovados pela NIOSH para proteção contra queimaduras, partículas e fumos. Assegurar uma ventilação adequada no local de trabalho e utilizar sistemas de exaustão locais. Manusear o pó de tungsténio cuidadosamente em áreas bem ventiladas e evitar fontes de ignição fortes. Ter um plano de incêndio pronto. Escolher técnicas de fusão adequadas, como o arco elétrico ou o aquecimento por indução, seguindo os seus requisitos de segurança específicos. Em caso de emergência, como inalação, contacto com a pele ou com os olhos, tomar medidas imediatas de primeiros socorros e procurar ajuda médica, se necessário. Manter o espaço de trabalho limpo, formar o pessoal e cumprir os regulamentos de segurança locais.