Quando se trata de escolher o aço inoxidável certo para o seu projeto, as diferenças entre o AISI 303 e o AISI 420 podem influenciar drasticamente o desempenho, a durabilidade e a relação custo-eficácia. Um é excelente em termos de maquinabilidade, enquanto o outro é conhecido pela sua força e resistência ao desgaste - mas qual deles é verdadeiramente adequado para as suas necessidades específicas? Desde equipamento de processamento de alimentos a instrumentos cirúrgicos, estes aços servem objectivos muito diferentes, impulsionados pelas suas composições químicas e propriedades mecânicas distintas. Como é que se comparam em termos de resistência à corrosão, facilidade de maquinação ou considerações de sustentabilidade? Quer seja um engenheiro, fabricante ou entusiasta da ciência dos materiais, compreender estas nuances é fundamental para tomar uma decisão informada. Pronto para explorar os factores críticos que distinguem estes dois materiais? Vamos mergulhar nos detalhes.

Aplicações e utilizações

Conteúdo revisto

O aço inoxidável AISI 303 é normalmente utilizado em aplicações que requerem uma excelente maquinabilidade e uma boa resistência à corrosão. A adição de enxofre aumenta a sua maquinabilidade, tornando o AISI 303 perfeito para maquinação de precisão e desenhos complexos. É frequentemente utilizado na produção de parafusos, cavilhas, porcas, veios e engrenagens, onde são essenciais tolerâncias apertadas e acabamentos de superfície superiores. O acabamento suave e a facilidade de fabrico do AISI 303 tornam-no popular para acessórios decorativos, componentes eléctricos, utensílios de cozinha e instrumentos médicos não cortantes.

O aço inoxidável AISI 420, por outro lado, é conhecido pela sua elevada resistência, resistência ao desgaste e capacidade de ser endurecido através de tratamento térmico. A sua dureza e resistência moderada à corrosão tornam-no ideal para ferramentas cirúrgicas, como bisturis e pinças. Além disso, é amplamente utilizado no fabrico de facas, tesouras e outras ferramentas de corte devido à sua capacidade de manter um gume afiado. Em aplicações industriais, a dureza e a durabilidade da aresta afiada do AISI 420 tornam-no ideal para moldes e matrizes de estampagem, bem como para componentes como veios de bombas e válvulas sujeitos a elevado desgaste.

Comparação da composição química

Elementos-chave em AISI 303 e AISI 420

A composição de cada liga influencia diretamente o seu desempenho e adequação a diferentes aplicações. Os aços inoxidáveis AISI 303 e AISI 420 são adaptados para fins distintos, com as suas composições químicas a ditarem as suas propriedades mecânicas, resistência à corrosão e maquinabilidade.

Composição do AISI 303

O AISI 303 é um aço inoxidável austenítico optimizado para maquinabilidade. Os seus componentes principais incluem:

- Crómio (Cr): 17-19%

Aumenta a resistência à corrosão e a durabilidade em ambientes amenos. - Níquel (Ni): 8-11%

Aumenta a ductilidade e a resistência à corrosão, tornando a liga versátil para maquinagem. - Enxofre (S): 0.15-0.35%

Melhora a maquinabilidade mas diminui ligeiramente a resistência à corrosão. - Carbono (C): Até 0,12%

Mantém a resistência sem comprometer a facilidade de maquinagem. - Manganês (Mn): 1.00-2.00%

Contribui para a dureza e resistência à tração, melhorando a trabalhabilidade.

Composição do AISI 420

O AISI 420 é um aço inoxidável martensítico que pode ser endurecido através de tratamento térmico. Os seus elementos notáveis incluem:

- Crómio (Cr): 12-14%

Proporciona uma resistência moderada à corrosão e melhora a resistência ao desgaste. - Carbono (C): 0.15-0.40%

Suporta dureza e resistência superiores após tratamento térmico. - Níquel (Ni): Tipicamente mínima ou ausente

Ocasionalmente presente em quantidades vestigiais, mas não é um elemento determinante. - Molibdénio (Mo): Opcional

Melhora a resistência à corrosão e a força em ambientes mais agressivos quando incluído.

Diferenças nos elementos de liga

Teor de crómio

Com níveis de crómio mais elevados, o AISI 303 oferece uma melhor resistência à corrosão em ambientes não agressivos em comparação com o AISI 420. O menor teor de crómio e a estrutura martensítica do AISI 420 reduzem a sua resistência à corrosão, mas aumentam a sua resistência ao desgaste.

Teor de carbono

O teor de carbono mais elevado do AISI 420 proporciona uma excelente resistência e dureza após o tratamento térmico, tornando-o perfeito para ferramentas de corte e aplicações de elevado desgaste. O AISI 303, com o seu teor de carbono mais baixo, dá prioridade à maquinabilidade em detrimento da dureza.

Níquel e enxofre

O teor de níquel no AISI 303 aumenta a resistência à corrosão e a ductilidade, enquanto o enxofre facilita a maquinagem. O AISI 420, com um teor mínimo de níquel e enxofre, é menos maquinável, mas compensa com resistência e durabilidade.

Impacto da composição nas propriedades do aço

Resistência à corrosão

Os níveis mais elevados de crómio e níquel no AISI 303 melhoram a sua resistência à corrosão em ambientes suaves, como as condições atmosféricas. No entanto, o enxofre limita o seu desempenho em ambientes altamente agressivos ou ricos em cloretos. O AISI 420, com o seu teor reduzido de crómio e ausência de níquel, oferece uma menor resistência à corrosão, mas destaca-se em cenários de desgaste intensivo.

Resistência e dureza

A composição rica em carbono do AISI 420 permite-lhe atingir uma dureza e resistência excepcionais após o tratamento térmico, tornando-o ideal para aplicações como ferramentas de corte e componentes de maquinaria. Em contrapartida, o teor mais baixo de carbono do AISI 303 torna-o mais adequado para maquinagem de precisão do que para utilizações críticas em termos de resistência.

Maquinabilidade

O AISI 303 foi concebido para uma maquinabilidade superior, graças ao seu teor de enxofre, que simplifica os processos de corte e de moldagem. O AISI 420, com a sua estrutura martensítica, requer ferramentas e técnicas especializadas para uma maquinação eficaz.

Análise das propriedades mecânicas

Comparação de resistência e dureza

O AISI 303 e o AISI 420 diferem significativamente nas suas propriedades mecânicas, tornando-os adequados para aplicações distintas. O AISI 303, um aço inoxidável austenítico, oferece uma resistência e dureza moderadas, com uma resistência à tração que varia entre 600 e 690 MPa e uma dureza Brinell entre 170 e 210. O AISI 420, um aço inoxidável martensítico, foi concebido para uma maior resistência e resistência ao desgaste, com uma resistência à tração que varia entre 690 e 1720 MPa, dependendo do tratamento térmico, e a sua dureza aumenta substancialmente após o endurecimento.

Aplicações práticas e adequação dos materiais

O AISI 303 é amplamente utilizado em aplicações em que a maquinação de precisão e a facilidade de fabrico são fundamentais, tais como parafusos, cavilhas e acessórios decorativos. A sua resistência moderada e excelente maquinabilidade tornam-no ideal para componentes que requerem uma modelação detalhada sem grande tensão. Por outro lado, o AISI 420 foi concebido para ambientes exigentes que requerem durabilidade e resistência ao desgaste, tais como ferramentas de corte, instrumentos cirúrgicos e veios de bombas. A sua capacidade de ser tratado termicamente proporciona flexibilidade para aplicações que necessitam de dureza superior e retenção de arestas.

Ductilidade e tenacidade

A capacidade do AISI 303 para esticar antes de quebrar é significativamente maior do que a do AISI 420, com percentagens de alongamento entre 40% e 51%. Isto faz com que o AISI 303 seja mais fácil de moldar e formar, particularmente para desenhos complexos. O AISI 420, pelo contrário, tem uma ductilidade inferior, variando entre 8% e 15%, o que limita a sua flexibilidade mas aumenta a sua tenacidade e durabilidade após o tratamento térmico. Este compromisso torna o AISI 420 ideal para aplicações de elevada resistência que requerem resistência ao desgaste mecânico, enquanto o AISI 303 é mais adequado para componentes que necessitam de elevada maquinabilidade e resistência estrutural moderada.

Propriedades térmicas e elásticas

O AISI 303 tem uma resistência ligeiramente superior à deformação sob tensão, com um módulo de elasticidade de 200 GPa em comparação com os 190 GPa do AISI 420. No entanto, o AISI 420 tem melhores capacidades de dissipação de calor, com uma condutividade térmica de 27 W/m-K, o que o torna vantajoso para aplicações que envolvam temperaturas elevadas ou cargas térmicas. A maior expansão térmica do AISI 303 significa que pode expandir-se mais sob flutuações de temperatura, o que pode ser um fator a considerar em ambientes com ciclos frequentes de aquecimento e arrefecimento.

Comparação da resistência à corrosão

Factores que influenciam a resistência à corrosão

A resistência à corrosão dos aços inoxidáveis como o AISI 303 e o AISI 420 depende da sua composição química, microestrutura e exposição ambiental. Estes factores determinam o desempenho de cada material em várias condições, desde ambientes atmosféricos a ambientes com elevadas concentrações de cloreto.

Teor de crómio e níquel

Devido ao seu teor mais elevado de crómio (17-19%) e de níquel (8-11%), o AISI 303 é mais resistente à corrosão em condições suaves e menos agressivas. A sua estrutura austenítica aumenta ainda mais a sua capacidade de resistência à oxidação e à ferrugem. Em comparação, o AISI 420, com um teor de crómio de 12-14% e de níquel insignificante, tem uma menor resistência à corrosão, mas destaca-se em aplicações resistentes ao desgaste em que a dureza é uma prioridade.

O papel do enxofre no AISI 303

O enxofre melhora a maquinabilidade do AISI 303, mas diminui ligeiramente a sua resistência à corrosão. Isto deve-se ao facto de o enxofre formar inclusões de sulfureto de manganês, que podem atuar como pontos de iniciação para a corrosão localizada, particularmente em ambientes com elevadas concentrações de cloreto. Como resultado, o AISI 303 é menos adequado para condições altamente agressivas, como aplicações marítimas ou de processamento químico.

Impacto do carbono no AISI 420

O teor de carbono mais elevado do AISI 420 aumenta a sua capacidade de atingir uma dureza significativa através de tratamento térmico. No entanto, isto aumenta a sua suscetibilidade à corrosão devido à sensibilização, em que os carbonetos de crómio se formam nos limites dos grãos e empobrecem o crómio circundante. Esta depleção enfraquece a resistência à corrosão do material, reduzindo a quantidade de crómio livre disponível para formar uma camada protetora de óxido na superfície.

Desempenho em ambientes específicos

Corrosão atmosférica e geral

O AISI 303 tem um desempenho fiável em condições atmosféricas e ambientes amenos, tornando-o ideal para aplicações como acessórios decorativos e utensílios de cozinha. Oferece uma resistência à corrosão suficiente para uma exposição ocasional à humidade ou a produtos químicos suaves. O AISI 420, quando totalmente endurecido, também tem um bom desempenho em condições atmosféricas, mas é menos resistente a uma exposição prolongada à humidade ou à humidade devido ao seu menor teor de crómio.

Resistência aos cloretos

A exposição ao cloreto pode causar corrosão tanto no AISI 303 como no AISI 420. O AISI 303 é propenso à corrosão por picadas e fendas em ambientes ricos em cloretos devido à sua falta de molibdénio, o que aumentaria a sua resistência. Do mesmo modo, o AISI 420 tem uma resistência limitada aos cloretos, embora os revestimentos protectores ou a manutenção regular possam atenuar o risco. Nenhum dos materiais é recomendado para utilização contínua em ambientes marinhos ou costeiros.

Corrosão em ambientes médicos e de processamento de alimentos

Em aplicações médicas e de processamento de alimentos, a combinação de resistência à corrosão e maquinabilidade do AISI 303 torna-o uma escolha prática para componentes como fixadores e acessórios, desde que o ambiente não seja demasiado agressivo. O AISI 420, embora ofereça uma resistência moderada à corrosão, é mais comummente utilizado em ferramentas cirúrgicas e instrumentos de corte, onde a dureza e a retenção de arestas são fundamentais. A limpeza e manutenção regulares são cruciais para evitar a corrosão nestes contextos.

Manutenção e longevidade

Para maximizar a resistência à corrosão, a limpeza consistente e as medidas de proteção são importantes para ambos os materiais. O AISI 303 beneficia da sua camada de óxido de crómio auto-regenerativa, que se reforma quando danificada, desde que o ambiente não seja excessivamente corrosivo. O AISI 420, especialmente quando totalmente endurecido e polido, apresenta uma resistência à corrosão melhorada, mas requer uma manutenção mais frequente para evitar a ferrugem, particularmente em ambientes exigentes.

Maquinabilidade e manuseamento

Caraterísticas de maquinabilidade

AISI 303 Maquinabilidade

O AISI 303 destaca-se pela sua excecional maquinabilidade, graças à adição de enxofre e selénio, que reduzem a fricção e melhoram o desempenho de corte. Estes elementos tornam o AISI 303 ideal para aplicações que requerem uma maquinação precisa, como parafusos, pernos e engrenagens. A sua capacidade de ter um bom desempenho em processos de maquinagem de alta velocidade garante estabilidade dimensional e acabamentos de superfície suaves, aumentando a eficiência nas operações de fabrico.

AISI 420 Maquinabilidade

O AISI 420 é menos maquinável devido ao seu maior teor de carbono e estrutura martensítica, que resultam numa maior dureza. O recozimento amolece o AISI 420 antes da maquinagem, tornando-o mais fácil de trabalhar, embora acrescente um passo adicional. Após o tratamento térmico, a sua dureza exige técnicas especializadas, como taxas de avanço e velocidades de corte mais lentas, para obter precisão e minimizar o desgaste da ferramenta.

Considerações sobre o manuseamento

Manuseamento de AISI 303

O AISI 303 é fácil de manusear durante o fabrico devido à sua ductilidade e maquinabilidade. A sua resistência moderada à corrosão e as suas propriedades não magnéticas tornam-no adequado para indústrias como a indústria alimentar e os dispositivos médicos. A superfície lisa do material reduz os riscos de contaminação, tornando-o uma escolha fiável para aplicações que exigem limpeza e precisão.

Manuseamento de AISI 420

O AISI 420 requer um manuseamento cuidadoso devido à sua dureza e potencial fragilidade após o tratamento térmico. As peças em AISI 420 são frequentemente polidas após a maquinagem para melhorar o acabamento da superfície e resistir à corrosão. A sua dureza faz com que seja a escolha preferida para aplicações de elevado desgaste, como lâminas e instrumentos cirúrgicos, mas são necessárias medidas de proteção durante o armazenamento e o transporte para evitar a ferrugem ou a degradação da superfície.

Ferramentas e técnicas recomendadas

Ferramentas para AISI 303

As ferramentas padrão de aço rápido (HSS) são eficazes para maquinar o AISI 303, embora as ferramentas de metal duro possam ser preferidas para a produção de grandes volumes. Os líquidos de refrigeração ajudam a controlar a temperatura e a prolongar a vida útil da ferramenta durante longas sessões de maquinagem, garantindo um desempenho consistente e reduzindo o desgaste da ferramenta.

Ferramentas para AISI 420

A maquinagem do AISI 420 requer ferramentas de metal duro ou revestidas e velocidades de corte mais lentas para lidar com a sua dureza e geração de calor, protegendo as ferramentas. A utilização de refrigerantes e lubrificantes é essencial para reduzir a fricção, melhorar a evacuação das aparas e manter a integridade da ferramenta, especialmente quando se maquina material endurecido.

Custo-eficácia na produção

O AISI 303 é frequentemente mais rentável para aplicações de maquinagem intensiva, uma vez que a sua maquinabilidade superior reduz os custos de ferramentas e encurta os tempos de produção. Em contrapartida, o AISI 420 oferece valor em aplicações que requerem elevada resistência e resistência ao desgaste. Embora a maquinagem do AISI 420 possa ser mais dispendiosa, a sua durabilidade e desempenho em ambientes exigentes justificam o custo adicional.

Sustentabilidade e conformidade com as normas

Considerações sobre sustentabilidade

Reciclagem de materiais e ciclo de vida

Os aços inoxidáveis AISI 303 e AISI 420 são altamente sustentáveis devido à sua capacidade de serem totalmente reciclados. Esta caraterística minimiza o desperdício e reduz a dependência de matérias-primas. A maquinabilidade do AISI 303 reduz o desperdício durante a produção, tornando-o ideal para o fabrico de precisão, enquanto a força e a resistência ao desgaste do AISI 420 prolongam a vida útil dos componentes, diminuindo a necessidade de substituições frequentes em aplicações exigentes, como ferramentas de corte e maquinaria industrial.

Eficiência energética na produção

Embora o AISI 420 necessite de mais energia para o tratamento térmico, a sua durabilidade reduz a necessidade de substituições frequentes, tornando-o uma escolha eficiente para aplicações a longo prazo. Por outro lado, a maquinabilidade reforçada com enxofre do AISI 303 reduz o desgaste das ferramentas e o tempo de maquinagem, optimizando o consumo de energia e apoiando processos de fabrico mais eficientes.

Impacto ambiental

O AISI 303 tem um bom desempenho em ambientes gerais devido à sua resistência à corrosão, o que prolonga a vida útil dos componentes e reduz as substituições. No entanto, o seu teor de enxofre pode levar à corrosão localizada em condições agressivas, aumentando potencialmente os requisitos de manutenção. O AISI 420, embora menos resistente à corrosão em ambientes ricos em cloretos, destaca-se em cenários de elevado desgaste, onde a sua resistência e dureza reduzem significativamente a degradação do material ao longo do tempo.

Conformidade com as normas

Conformidade com as normas internacionais

Tanto os aços inoxidáveis AISI 303 como os AISI 420 cumprem rigorosas normas internacionais, garantindo a sua adequação a diversas aplicações:

- AISI 303: Certificado segundo as normas ASTM A582, UNS S30300 e DIN 1.4305, cumpre os requisitos da indústria em termos de maquinabilidade, resistência moderada à corrosão e fabrico de precisão.

- AISI 420: Em conformidade com a norma UNS S42000 e outras normas de aço inoxidável martensítico, é reconhecido pela sua elevada dureza, resistência e adequação a aplicações como instrumentos cirúrgicos e ferramentas resistentes ao desgaste.

Composição química e especificações

A composição do AISI 303 inclui 17-19% de crómio, 8-11% de níquel e 0,15-0,35% de enxofre, melhorando a sua maquinabilidade e resistência à corrosão em ambientes moderados. O AISI 420 contém 12-14% de crómio e 0,15-0,40% de carbono, permitindo o tratamento térmico para obter uma elevada dureza e resistência ao desgaste, ideal para aplicações exigentes.

Normas de aplicação da indústria

O AISI 303 é amplamente utilizado no processamento de alimentos, componentes eléctricos e acessórios decorativos, onde os padrões de higiene e estética são fundamentais. O AISI 420 é preferido nos sectores médico e industrial, cumprindo os regulamentos rigorosos para ferramentas cirúrgicas, lâminas e outras aplicações de alto desempenho.

Especificações de resistência à corrosão

Ambos os aços cumprem as normas de resistência à corrosão, mas a sua eficácia depende da aplicação. O AISI 303 é adequado para ambientes com exposição moderada à humidade ou a produtos químicos ligeiros, enquanto o AISI 420 requer medidas de proteção em condições altamente corrosivas ou ricas em cloretos.

Perguntas mais frequentes

Seguem-se as respostas a algumas perguntas frequentes:

Quais são as principais diferenças entre o aço AISI 303 e o aço AISI 420?

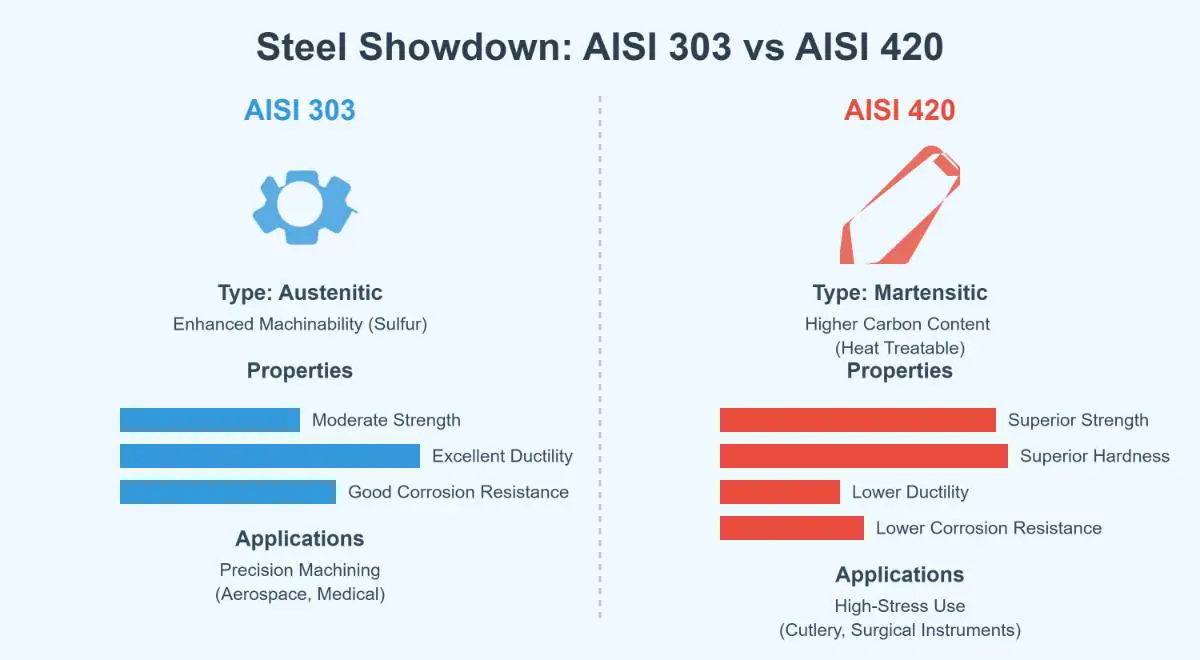

O AISI 303 e o AISI 420 diferem principalmente na composição, nas propriedades mecânicas e nas aplicações. O AISI 303 é um aço inoxidável austenítico com maior maquinabilidade devido ao teor de enxofre, oferecendo uma resistência moderada, excelente ductilidade e boa resistência à corrosão em ambientes gerais. Em contrapartida, o AISI 420 é um aço inoxidável martensítico com um teor de carbono mais elevado, proporcionando uma dureza e uma resistência superiores, mas uma ductilidade e uma resistência à corrosão inferiores. O AISI 303 é ideal para maquinagem de precisão nas indústrias aeroespacial e médica, enquanto o AISI 420 é adequado para aplicações de alta tensão, como cutelaria e instrumentos cirúrgicos, beneficiando de tratamento térmico para maior durabilidade.

Quais são as diferenças entre as aplicações do AISI 303 e do AISI 420?

O AISI 303 é utilizado principalmente em aplicações que requerem uma excelente maquinabilidade e uma resistência moderada à corrosão, tais como peças maquinadas com precisão, componentes industriais e equipamento para as indústrias médica e alimentar. Em contrapartida, o AISI 420, com a sua elevada resistência, dureza e resistência ao desgaste, é mais adequado para aplicações como cutelaria, instrumentos cirúrgicos e lâminas industriais. Enquanto o AISI 303 se destaca em ambientes que necessitam de maquinação precisa, o AISI 420 é ideal para aplicações de elevada tensão ou de desgaste intensivo. A escolha depende de requisitos específicos, tais como maquinabilidade, durabilidade e resistência à corrosão, conforme discutido anteriormente na comparação.

Que material oferece melhor maquinabilidade: AISI 303 ou AISI 420?

O AISI 303 oferece uma maquinabilidade significativamente melhor do que o AISI 420 devido ao seu teor de enxofre, que melhora a formação de aparas e reduz o desgaste da ferramenta, tornando-o ideal para tarefas de maquinagem de precisão. Em contrapartida, o AISI 420 é mais difícil de maquinar devido ao seu elevado teor de carbono, exigindo ferramentas robustas e, frequentemente, recozimento para melhorar a maquinabilidade. Enquanto o AISI 303 é preferido para aplicações de maquinagem complexas, o AISI 420 é preferido para utilizações de alta resistência e resistentes ao desgaste, como cutelaria e instrumentos cirúrgicos. A escolha depende do facto de a maquinabilidade ou a durabilidade ser a prioridade para a aplicação específica.

O AISI 420 é mais resistente à corrosão do que o AISI 303?

O AISI 420 oferece geralmente uma melhor resistência à corrosão do que o AISI 303 em condições específicas, particularmente quando totalmente endurecido, tornando-o mais adequado para aplicações que requerem uma resistência moderada à corrosão e uma elevada resistência, tais como instrumentos cirúrgicos ou cutelaria. No entanto, o AISI 303 oferece uma resistência geral superior à corrosão em ambientes menos agressivos devido à sua estrutura austenítica, embora seja mais propenso à corrosão localizada em condições ricas em cloreto devido ao seu teor de enxofre.

O AISI 303 e o AISI 420 estão em conformidade com as normas internacionais como ASTM e DIN?

Tanto os aços inoxidáveis AISI 303 como os AISI 420 estão em conformidade com as normas internacionais, garantindo a sua fiabilidade e consistência em várias aplicações. O AISI 303 cumpre explicitamente as normas ASTM, como a ASTM A582, e tem um equivalente DIN de 1.4305, juntamente com a designação UNS S30300, oferecendo uma conformidade bem documentada. O AISI 420, reconhecido sob a designação UNS S42000, é amplamente utilizado em todas as indústrias, implicando a adesão a especificações normalizadas de qualidade e desempenho, embora a documentação específica ASTM e DIN seja menos pormenorizada.

Como é que a sustentabilidade pode afetar a escolha entre o AISI 303 e o AISI 420?

A sustentabilidade tem impacto na escolha entre o AISI 303 e o AISI 420, influenciando considerações como a reciclabilidade, a durabilidade e o consumo de energia. O AISI 303, com melhor maquinabilidade e resistência moderada à corrosão, pode reduzir o desperdício em ambientes menos agressivos, mas pode exigir substituições mais frequentes em condições mais severas. A maior resistência e durabilidade do AISI 420 contribuem para uma vida útil mais longa do material, reduzindo as substituições, embora a sua menor resistência à corrosão e o tratamento térmico que consome muita energia possam afetar a sustentabilidade. A seleção do aço que se alinha com as condições ambientais e a eficiência da produção, tal como referido anteriormente, ajuda a minimizar o impacto ecológico e a equilibrar o desempenho com os objectivos de sustentabilidade.