Nos sistemas hidráulicos, componentes como acumuladores, filtros, depósitos, permutadores de calor e tubagens são componentes auxiliares. Estes componentes têm estruturas relativamente simples e funções singulares, mas afectam diretamente o desempenho de trabalho, o ruído, o aumento de temperatura e a fiabilidade do sistema hidráulico.

Por conseguinte, deve ser dada atenção suficiente aos componentes hidráulicos auxiliares. Entre os componentes auxiliares hidráulicos, a maioria dos componentes foi normalizada e é produzida por fabricantes especializados, que podem ser seleccionados durante o processo de conceção. Apenas alguns componentes não normalizados, como os depósitos de óleo, têm menos variedades e requisitos significativamente diferentes, necessitando por vezes de ser concebidos de acordo com os requisitos do equipamento hidráulico.

I. Filtros

1. Função e desempenho dos filtros

(1) Função dos filtros

Nos sistemas hidráulicos, devido à formação interna ou à intrusão externa, os contaminantes estão inevitavelmente presentes no óleo hidráulico. Estas partículas contaminantes não só aceleram o desgaste dos componentes hidráulicos, como também obstruem pequenos orifícios nas válvulas, encravam os carretéis das válvulas, riscam os vedantes, provocando o mau funcionamento das válvulas hidráulicas e falhas no sistema.

Por conseguinte, é necessário limpar as impurezas e as partículas contaminantes do óleo hidráulico. Atualmente, o método mais eficaz para controlar a limpeza do óleo hidráulico é a utilização de filtros. A principal função dos filtros é filtrar o óleo hidráulico e controlar o seu nível de limpeza.

(2) Indicadores de desempenho dos filtros

Os principais indicadores de desempenho dos filtros incluem a precisão da filtragem, a capacidade de fluxo, a perda de pressão, etc., sendo a precisão da filtragem o indicador principal.

1) Precisão da filtragem

Os filtros utilizam elementos filtrantes com tamanhos de poros específicos para filtrar os contaminantes. A precisão da filtragem refere-se ao tamanho máximo das partículas de impureza (representado pelo diâmetro médio das partículas d) filtradas do óleo hidráulico pelo filtro.

Os filtros atualmente utilizados podem ser divididos em quatro níveis de acordo com a precisão da filtragem: filtros grosseiros (d≥0,1mm), filtros padrão (d≥0,01mm), filtros finos (d≥0,001mm) e filtros ultrafinos (d≥0,0001mm).

O princípio para selecionar a precisão da filtragem é assegurar que o tamanho das partículas contaminantes filtradas é inferior a metade do tamanho da folga de vedação nos componentes hidráulicos. Quanto maior for a pressão do sistema, menor será a folga de encaixe entre as partes relativamente móveis dos componentes hidráulicos, exigindo assim uma maior precisão de filtragem. A precisão da filtragem de um sistema hidráulico depende principalmente da pressão do sistema. A Tabela 6-1 lista os valores recomendados para a precisão da filtragem do filtro.

Quadro 1 Valores recomendados para a precisão de filtragem do filtro

| Tipo de sistema | Sistema de lubrificação | Sistema de transmissão | Sistema servo | ||

| Pressão/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Precisão de filtragem/μm | 100 | 25-50 | 25 | 10 | 5 |

2) Capacidade de fluxo

A capacidade de fluxo de um filtro é geralmente expressa como o fluxo nominal, que é proporcional à área de filtragem do elemento filtrante.

3) Perda de pressão

A diferença de pressão entre a entrada e a saída do filtro com o caudal nominal. Em geral, quanto maior for a capacidade de caudal do filtro, menor será a perda de pressão.

4) Outras características de desempenho

Outras características de desempenho dos filtros referem-se principalmente a indicadores qualitativos, como a resistência do elemento filtrante, o tempo de vida útil do elemento filtrante e a resistência à corrosão do elemento filtrante. Estas características podem variar significativamente entre diferentes filtros, e as suas vantagens e desvantagens podem ser determinadas através de comparação.

2. Estruturas típicas dos filtros

De acordo com o mecanismo de filtragem, os filtros podem ser divididos em duas categorias: filtros mecânicos e filtros magnéticos. O primeiro retém as partículas de contaminantes num dos lados do elemento filtrante à medida que o óleo hidráulico passa através dos poros do elemento filtrante; o segundo utiliza um elemento filtrante magnético para adsorver as partículas ferromagnéticas no óleo hidráulico à medida que este passa.

Os filtros mecânicos são normalmente utilizados em sistemas hidráulicos gerais, enquanto que em sistemas com requisitos mais elevados, ambos os tipos de filtros acima mencionados podem ser utilizados em combinação. Neste ponto, centrar-nos-emos na introdução dos filtros mecânicos.

(1) Filtro de rede metálica

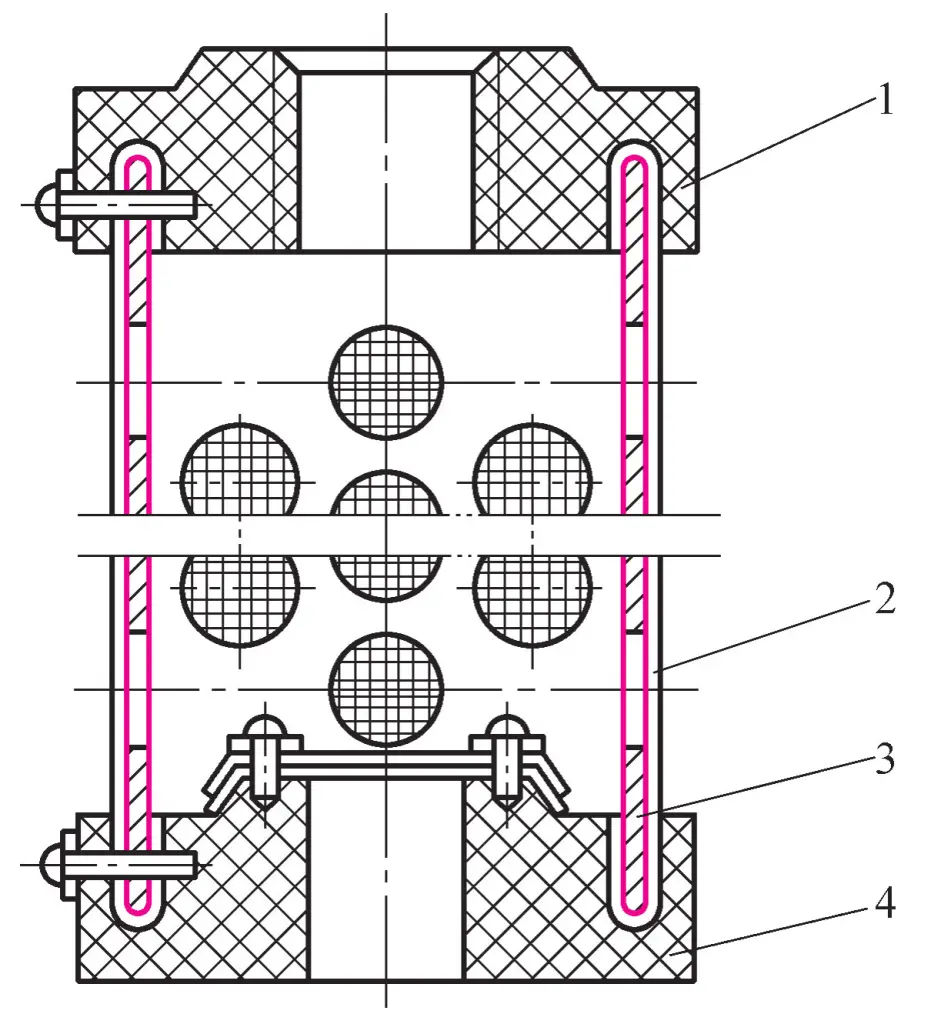

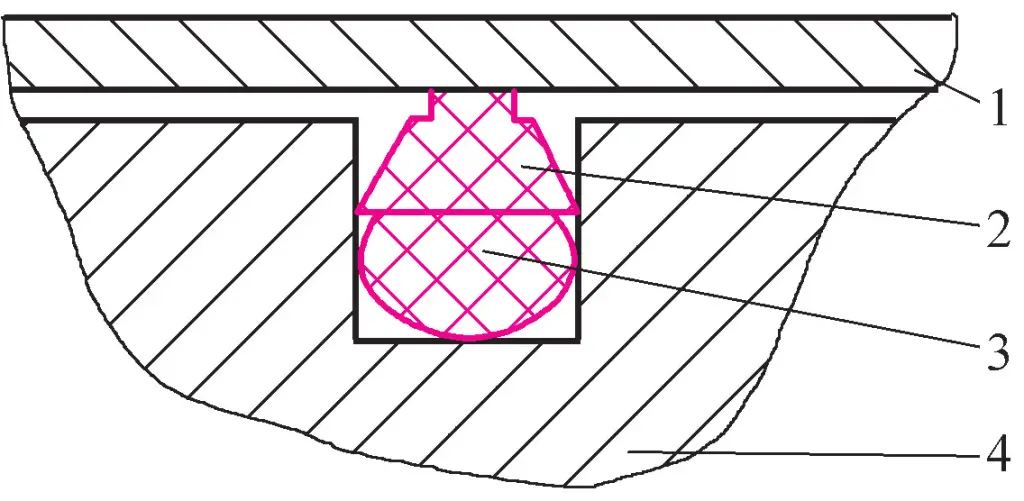

Como mostra a figura 1, o filtro de rede metálica consiste num esqueleto cilíndrico de plástico (ou metal) com numerosos orifícios ligados entre a tampa da extremidade superior 1 e a tampa da extremidade inferior 4, com uma ou várias camadas de rede filtrante 2 enroladas à volta do esqueleto.

1-Tampa da extremidade superior

2-Filtro de malha

3-Esqueleto

4-Tampa da extremidade inferior

Quando o filtro está a funcionar, o óleo hidráulico entra no filtro a partir do exterior através da malha do filtro e depois entra no sistema através da porta superior da tampa. Este filtro é um filtro grosseiro com uma precisão de filtragem de 0,13~0,04mm e uma perda de pressão não superior a 0,025MPa. A precisão da filtragem deste tipo de filtro está relacionada com a dimensão da malha do fio de cobre e o número de camadas da malha de cobre.

As características dos filtros de malha metálica são: estrutura simples, forte capacidade de fluxo de óleo, baixa perda de pressão e fácil limpeza, mas baixa precisão de filtragem. São geralmente instalados na porta de sucção das bombas hidráulicas para proteger a bomba.

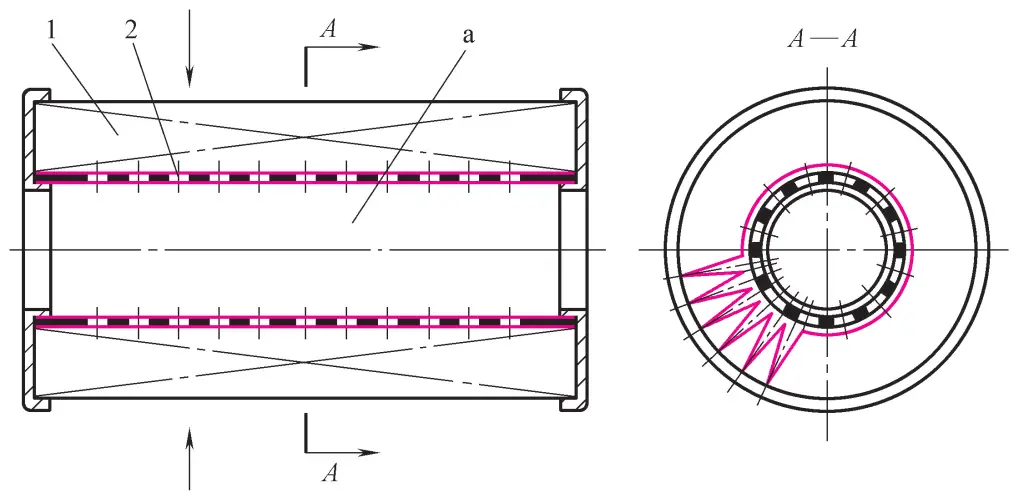

(2) Filtro de fio enrolado

1-Tampa final

2-Habitação

3-Esqueleto

Enrolamento de 4 metais

A precisão da filtragem tem três níveis: 30μm, 50μm e 80μm, com caudais nominais de 6~250L/min. No caudal nominal, a perda de pressão é de 0,03~0,06MPa. Os filtros de fio enrolado dividem-se em dois tipos: para tubos de sucção e para tubos de pressão.

O primeiro é instalado no tubo de sucção da bomba hidráulica, com uma precisão de filtragem de 0,05~0,1mm e uma perda de pressão inferior a 0,02MPa ao caudal nominal; o segundo é utilizado nos tubos de pressão dos sistemas hidráulicos, com uma precisão de filtragem de 0,03~0,08mm e uma perda de pressão inferior a 0,06MPa.

As características deste tipo de filtro são: estrutura simples, bom desempenho do fluxo de óleo e precisão de filtragem relativamente elevada, pelo que é amplamente utilizado. As desvantagens são o facto de ser difícil de limpar e o elemento filtrante ter pouca resistência. É maioritariamente utilizado em sistemas de média e baixa pressão.

(3) Filtro de núcleo de papel

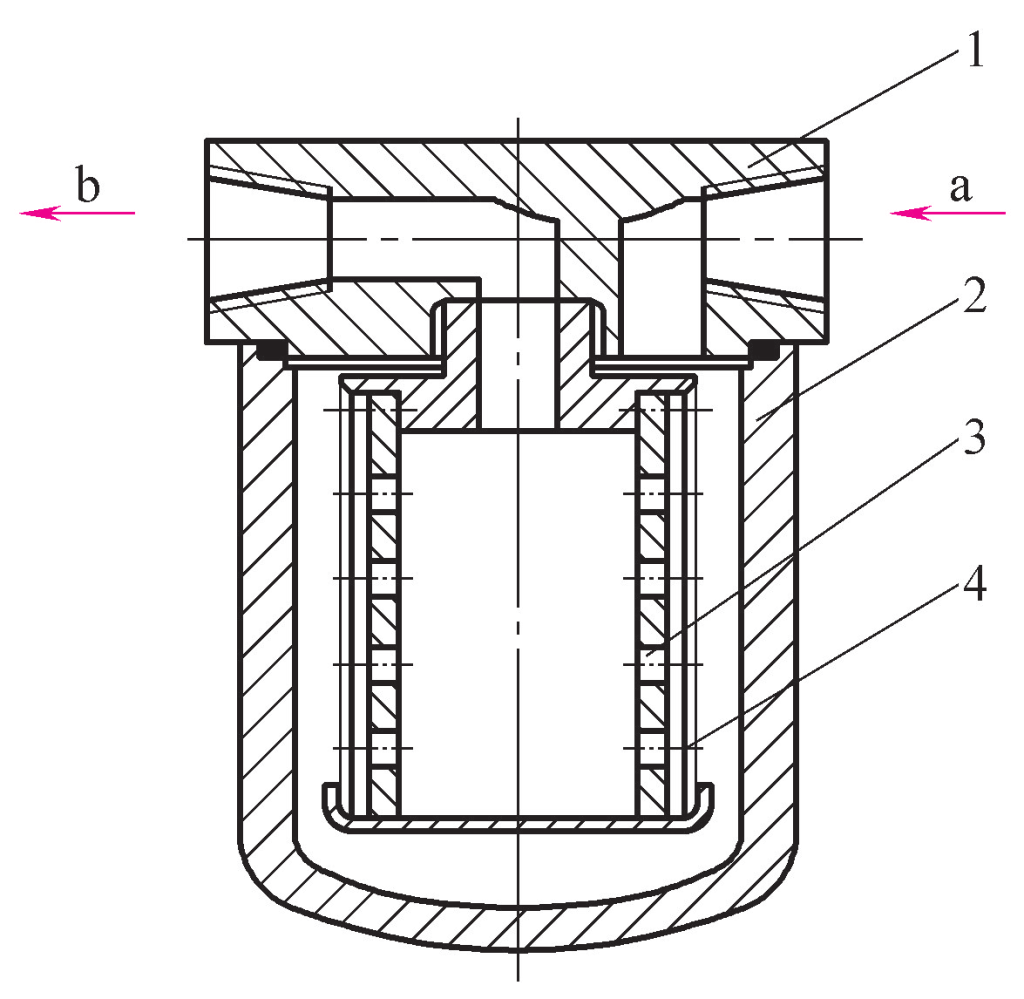

Os filtros de núcleo de papel utilizam papel de filtro como material de filtragem. O papel de filtro microporoso, feito de resina fenólica ou polpa de madeira com uma espessura de 0,35 a 0,7 mm em tecido liso ou ondulado, é enrolado em torno de um esqueleto perfurado de ferro estanhado para formar um núcleo de filtro de papel (Figura 3). O óleo flui do exterior do núcleo do filtro através do papel de filtro para dentro do núcleo e depois para fora através da passagem a.

1-Filtro de papel

2-Esqueleto

Para aumentar a área de filtragem do papel de filtro 1, o núcleo de papel é geralmente feito numa forma dobrada. Este tipo de filtro tem duas especificações de precisão de filtragem: 0,01mm e 0,02mm, com uma perda de pressão de 0,01~0,04MPa. A sua caraterística é a elevada precisão de filtragem. A desvantagem é que não pode ser limpo uma vez entupido e requer a substituição regular do núcleo de papel. Tem baixa resistência e é geralmente utilizado em sistemas de filtragem fina.

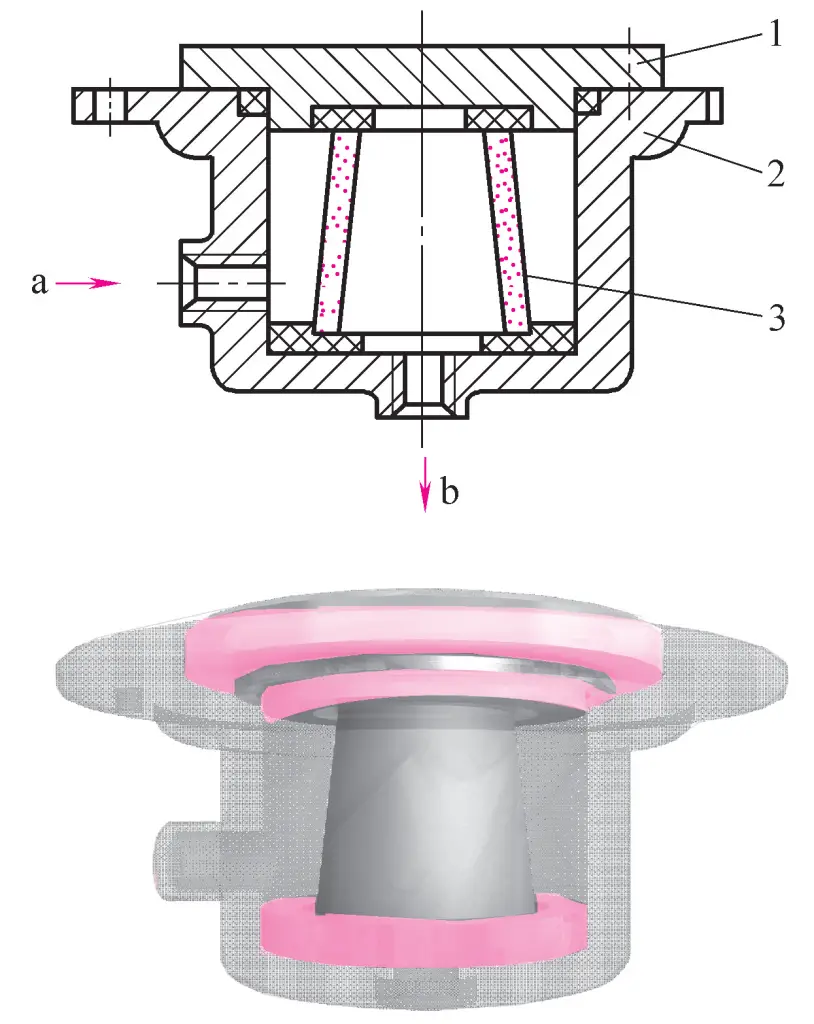

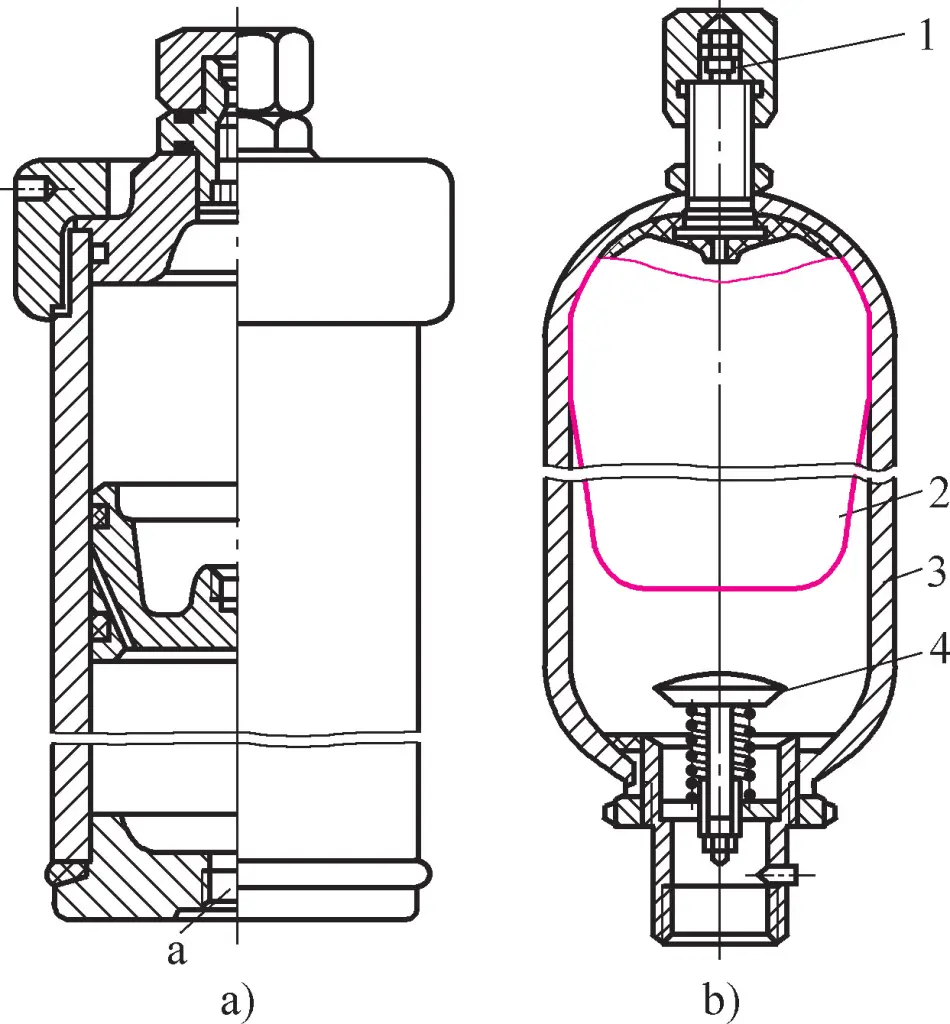

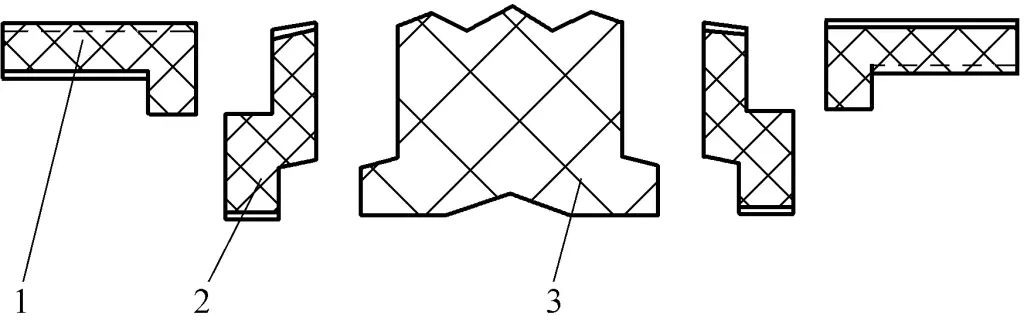

(4) Filtro sinterizado

Como se pode ver na Figura 4, o filtro sinterizado é constituído por uma tampa 1, uma caixa 2 e um elemento filtrante 3. O elemento filtrante é feito de pó de cobre granulado sinterizado. O processo de filtragem é o seguinte: o óleo hidráulico entra pelo orifício a, passa através dos microporos entre as partículas de cobre para o interior do elemento filtrante e sai pelo orifício b.

1-Tampa final

2-Caixa

3-Elemento filtrante

A precisão da filtração dos filtros sinterizados está relacionada com o tamanho dos microporos entre as partículas de cobre no elemento filtrante. Seleccionando pós com diferentes tamanhos de partículas e fabricando elementos filtrantes de diferentes espessuras, é possível obter diferentes precisões de filtração.

A precisão de filtragem dos filtros sinterizados é de 0,001-0,01mm, com uma perda de pressão de 0,03-0,2MPa. As características deste tipo de filtro incluem alta resistência, capacidade de ser feito em várias formas, fabrico simples e alta precisão de filtração. As desvantagens são a dificuldade de limpeza e o fácil desprendimento de partículas metálicas. É utilizado em situações que requerem uma filtragem fina.

3. Seleção de filtros

Ao selecionar um filtro, as principais considerações baseiam-se nos requisitos técnicos do sistema hidráulico e nas características do filtro. Os principais factores a considerar são:

(1) Pressão de funcionamento do sistema

A pressão de funcionamento do sistema é uma das principais bases para selecionar a precisão do filtro. Quanto maior for a pressão do sistema, maior será a precisão de encaixe dos componentes hidráulicos e, consequentemente, maior será a precisão de filtragem necessária.

(2) Caudal do sistema

A capacidade de caudal do filtro é determinada pelo caudal máximo do sistema. O caudal nominal do filtro não deve ser inferior ao caudal do sistema. Caso contrário, a perda de pressão do filtro aumentará, o filtro ficará facilmente obstruído e a sua vida útil será reduzida. No entanto, quanto maior for o caudal nominal do filtro, maior será o seu volume e custo. Por conseguinte, deve ser selecionado um caudal adequado.

(3) Resistência do elemento filtrante

A resistência do elemento filtrante é um indicador importante. Diferentes estruturas de filtro têm diferentes resistências. Em circuitos hidráulicos de alta pressão ou de alto impacto, devem ser seleccionados filtros com elevada resistência.

4. Instalação de filtros

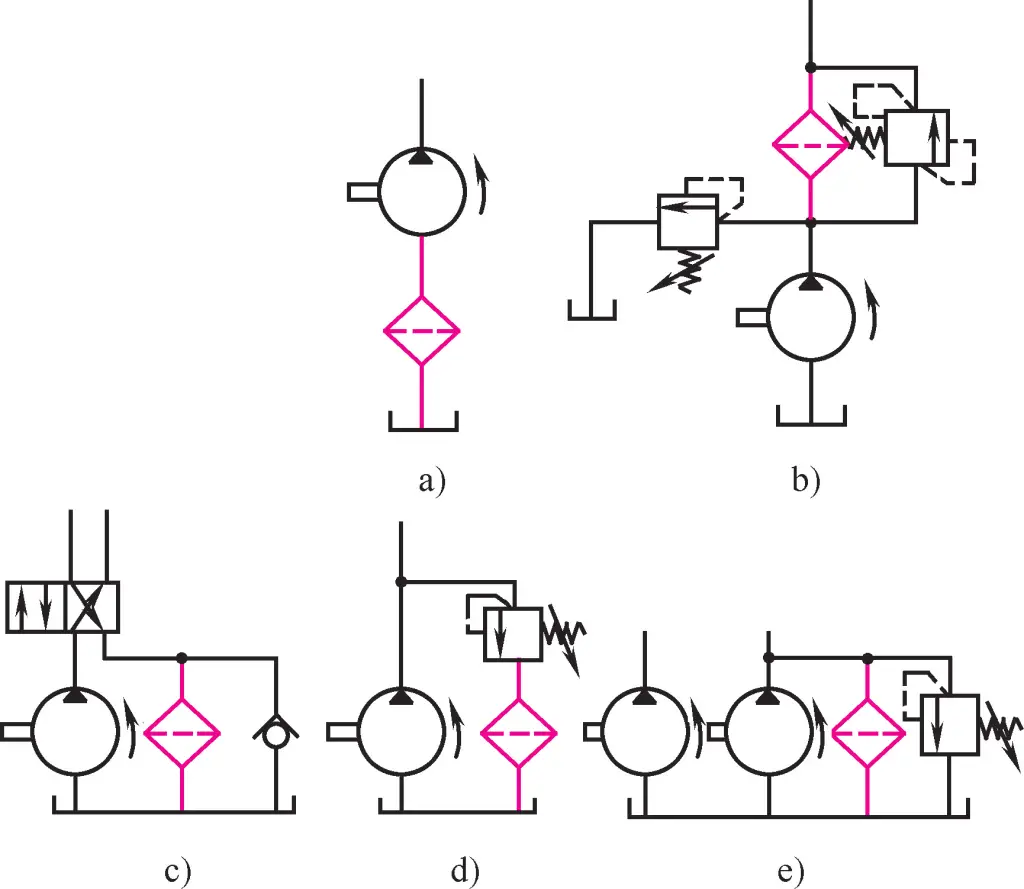

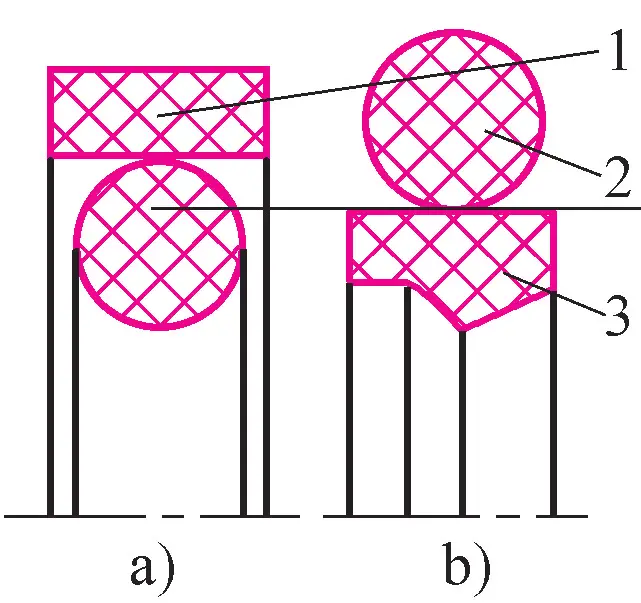

A instalação dos filtros é determinada de acordo com as necessidades do sistema e, em geral, podem ser instalados em várias posições, como mostra a Figura 5.

(1) Instalação no orifício de aspiração da bomba hidráulica

Como mostra a Figura 5a, a instalação de um filtro na porta de aspiração da bomba hidráulica pode proteger todos os componentes do sistema. No entanto, devido à limitação da resistência de aspiração da bomba, só podem ser seleccionados filtros de malha com baixa perda de pressão. Este tipo de filtro tem uma precisão de filtragem baixa e as partículas geradas pelo desgaste da bomba entrarão no sistema, não podendo proteger totalmente os outros componentes hidráulicos. Para serem utilizados, os outros filtros têm de ser ligados em série no circuito de óleo.

(2) Instalação à saída da bomba hidráulica

Como mostra a Figura 5b, este método de instalação pode proteger eficazmente todos os componentes hidráulicos, exceto a bomba. No entanto, como o filtro funciona a alta pressão, o elemento filtrante tem de ser mais resistente. Para evitar o entupimento do filtro, que poderia causar sobrecarga da bomba ou danos no filtro, é frequentemente instalado um indicador de entupimento ou uma válvula de derivação ao lado do filtro para proteção.

(3) Instalação na linha de retorno do óleo

Como mostra a figura 5c, o filtro é instalado na linha de retorno do óleo do sistema. Este método pode filtrar as partículas produzidas pelo desprendimento das camadas de oxidação das paredes do reservatório de óleo ou do tubo, ou pelo desgaste dos componentes hidráulicos, assegurando a limpeza do óleo hidráulico no reservatório e protegendo a bomba hidráulica e outros componentes. Uma vez que a pressão do óleo de retorno é relativamente baixa, a resistência necessária do filtro não precisa de ser demasiado elevada.

(4) Instalação no ramal

Este método é mostrado na Figura 5d, instalado principalmente na linha de óleo de retorno da válvula de alívio. Este método não aumenta a perda de pressão da linha de óleo principal e o caudal do filtro pode ser inferior ao caudal da bomba hidráulica, o que é mais económico e razoável. No entanto, não pode filtrar todo o óleo e não pode garantir que as impurezas não entrem no sistema.

(5) Filtragem separada

Como mostra a figura 5e, um circuito de filtragem separado é formado utilizando uma bomba hidráulica e um filtro independente do sistema, que pode remover continuamente as impurezas no sistema e assegurar a limpeza do sistema. É geralmente utilizado em grandes sistemas hidráulicos.

II. Acumuladores

Um acumulador é um componente dos sistemas hidráulicos que armazena e liberta energia de pressão. Também pode ser utilizado para o fornecimento de óleo a curto prazo e para a absorção de vibrações e choques do sistema.

1. Tipos e estruturas de acumuladores

Existem principalmente três tipos de acumuladores: os de peso, os de mola e os de gás.

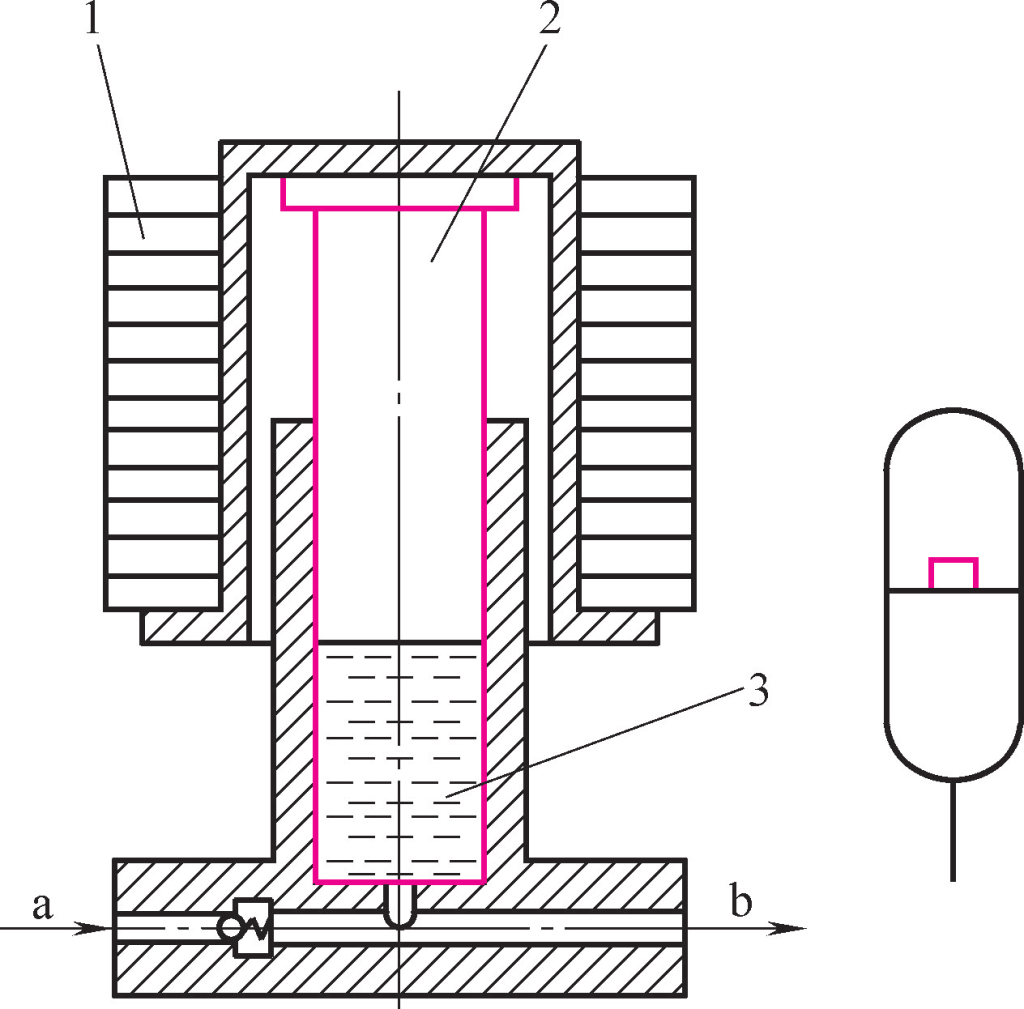

(1) Acumulador com carga de peso

O acumulador de peso, como mostra a Figura 6, utiliza a mudança de posição de um peso para armazenar e libertar energia. O peso 1 actua sobre o óleo hidráulico 3 através do êmbolo 2, gerando pressão.

1-Peso

2 pinos

3 - Óleo hidráulico

Quando armazena energia, o óleo entra no acumulador através do orifício a e de uma válvula de retenção, empurrando o peso para cima através do êmbolo; quando liberta energia, o êmbolo desce juntamente com o peso e o óleo sai pelo orifício b. Este tipo de acumulador tem uma estrutura simples e uma pressão estável, mas tem uma capacidade pequena, um grande volume, uma resposta inflexível e é propenso a fugas. Atualmente, só é utilizado em sistemas hidráulicos de alguns equipamentos fixos de grandes dimensões.

(2) Acumulador com mola

A figura 7 mostra um acumulador com mola, que utiliza a expansão e contração de uma mola para armazenar e libertar energia. A força da mola 1 actua sobre o óleo hidráulico 3 através do pistão 2. A pressão do óleo hidráulico depende da pré-carga da mola e da área de ação efectiva do pistão. À medida que a força da mola se altera durante a expansão e a contração, a pressão do óleo resultante também se altera.

Para reduzir esta variação, geralmente a rigidez da mola não deve ser demasiado elevada e o curso da mola não deve ser demasiado grande, limitando assim a pressão de funcionamento deste tipo de acumulador. Este acumulador é utilizado em sistemas de baixa pressão e de pequena capacidade, frequentemente para amortecimento em sistemas hidráulicos. Os acumuladores de mola têm estruturas simples e uma resposta relativamente sensível, mas têm menor capacidade e menor resistência à pressão.

1-primavera

2 pistões

3 - Óleo hidráulico

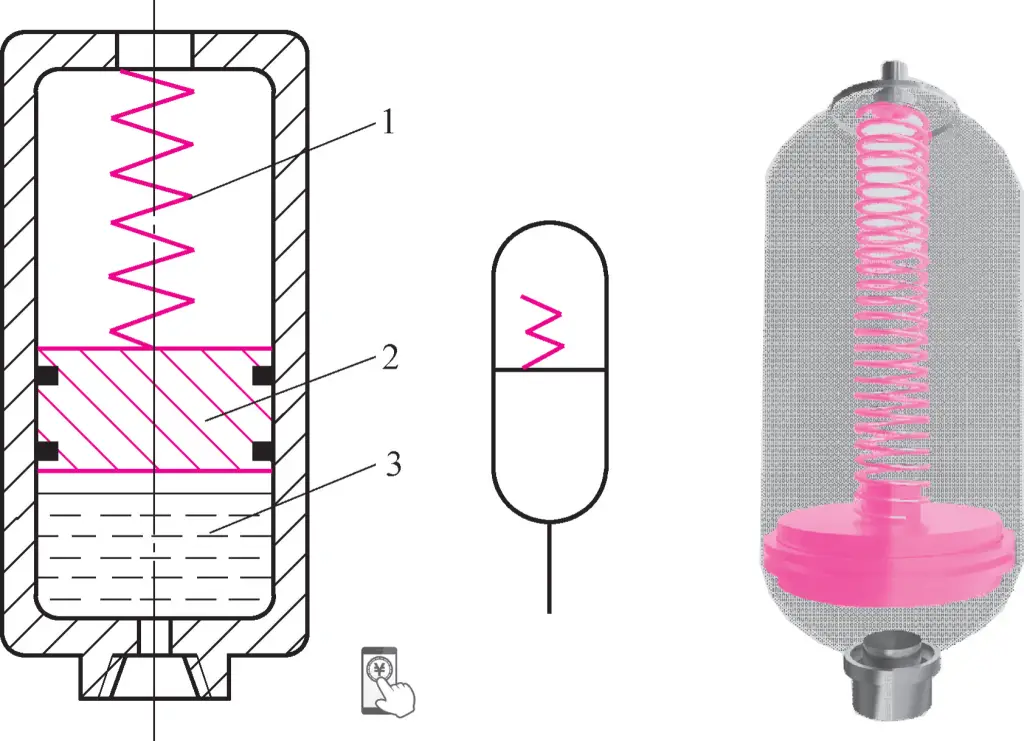

(3) Acumulador carregado a gás

Os acumuladores carregados com gás armazenam e libertam energia através da compressão e expansão do gás. Por razões de segurança, o gás utilizado é geralmente um gás inerte ou azoto. Os acumuladores de gás normalmente utilizados são do tipo pistão e do tipo bexiga, como se mostra na figura 8.

a) Acumulador de pistão

b) Acumulador de tipo bexiga

1-Válvula de gás

2-Balão de gás

3-Casca

Válvula de 4 limites

1) Acumulador de pistão A figura 8a mostra um acumulador de pistão, em que o óleo hidráulico entra pelo orifício a, empurrando o pistão e comprimindo o gás na câmara superior para armazenar energia. Quando a pressão do sistema é inferior à pressão no acumulador, o gás empurra o pistão, libertando o óleo hidráulico para satisfazer as necessidades do sistema.

Este tipo de acumulador tem as vantagens de uma estrutura simples, funcionamento fiável e fácil manutenção. No entanto, devido à elevada precisão de maquinação do cilindro, ao desgaste do vedante do pistão e à influência da inércia e fricção do pistão, tem desvantagens como o custo elevado, a tendência para fugas e a fraca sensibilidade de resposta.

2) Acumulador de tipo bexiga A figura 8b mostra um acumulador de tipo bexiga, em que a bexiga de gás 2 está instalada no invólucro 3. A válvula de gás 1 é utilizada para encher a bexiga com azoto. O óleo hidráulico entra no acumulador pela entrada, abrindo a válvula de limitação 4 e comprimindo a bexiga. O gás no interior da bexiga é comprimido para armazenar energia. Quando a pressão do sistema é inferior à pressão do acumulador, a bexiga expande-se, libertando óleo hidráulico, e o acumulador liberta energia.

O objetivo da válvula de limite é evitar que a bexiga sobressaia e seja danificada no porto de óleo quando se expande. Este tipo de acumulador apresenta uma separação completa entre gás e óleo, baixa inércia da bexiga, resposta flexível, estrutura pequena, peso leve e fácil instalação. O acumulador do tipo bexiga é um dos acumuladores mais utilizados atualmente.

2. Cálculo da capacidade dos acumuladores

A capacidade de um acumulador é um dos principais indicadores para a seleção de um acumulador. Diferentes acumuladores têm diferentes métodos de cálculo da capacidade. Neste ponto, apresentaremos brevemente o método de cálculo da capacidade do acumulador de tipo bexiga, amplamente utilizado como fonte de energia auxiliar.

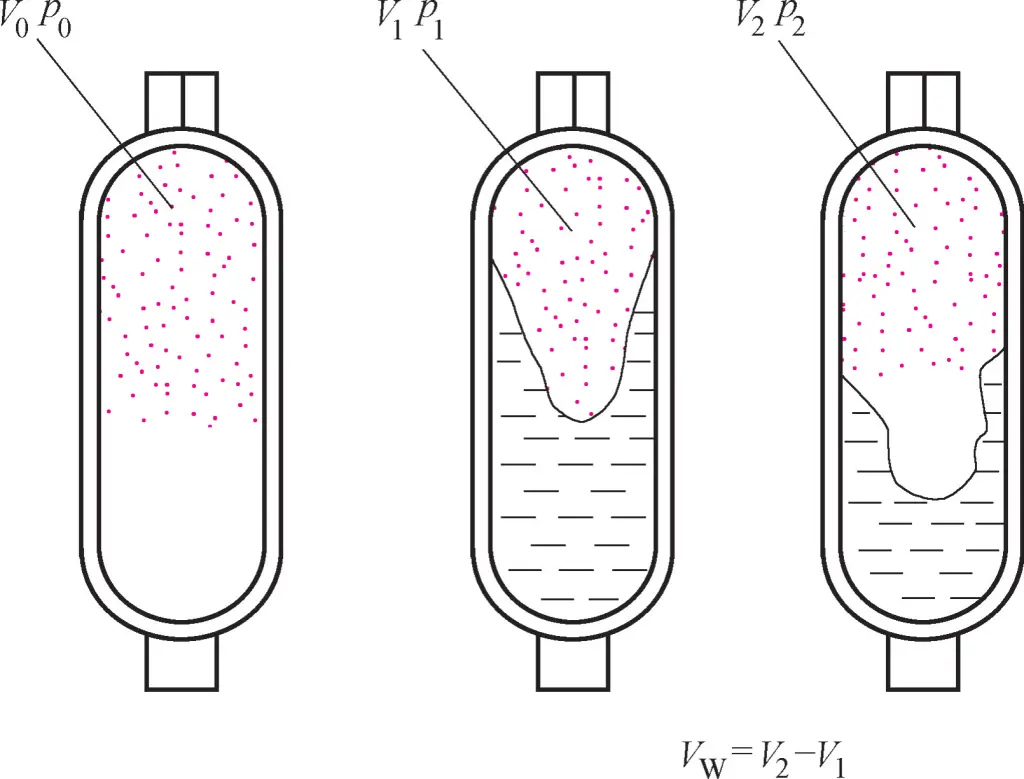

Antes da operação, o acumulador do tipo bexiga precisa de ser pré-carregado com gás. Após o carregamento, a bexiga ocupará todo o volume do corpo do acumulador. Assume-se que o volume da bexiga neste momento é V0 e a pressão é p0 . Durante o funcionamento, o óleo hidráulico entra no acumulador, comprimindo a bexiga. Nessa altura, o volume de gás na bexiga é V1 e a pressão hidráulica é p1 . Depois de o óleo hidráulico ser libertado, a bexiga expande-se e o seu volume passa a ser V2 e a pressão desce para p2 como mostra a Figura 9.

De acordo com a lei dos gases de Boyle

P0V0n=p1V1n=p2V2n=const

Em que P0 e V0 são a pressão e o volume do gás pré-carregado na bexiga quando não há entrada de óleo hidráulico no acumulador; p1 e V1 são a pressão e o volume do interior da bexiga após compressão durante o estado de funcionamento do acumulador; P2 e V2 são a pressão e o volume no interior da bexiga depois de o acumulador libertar energia.

n é um expoente determinado pelo estado de funcionamento do acumulador: Quando o acumulador liberta energia lentamente, por exemplo, para manutenção da pressão ou compensação de fugas, pode considerar-se que o gás funciona em condições isotérmicas, assumindo n=1. Quando o acumulador liberta energia rapidamente, como no caso de grandes abastecimentos de petróleo, pode considerar-se que funciona em condições adiabáticas, assumindo n=1,4.

Seja o volume máximo de óleo armazenado no acumulador V W , então

VW = V2 -V1

Combinando as duas fórmulas anteriores, obtém-se

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

ou

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

Teoricamente, a pressão de carga p0 deve ser igual à pressão p2 após a libertação de energia. No entanto, devido a fugas no sistema, para garantir que o acumulador ainda pode fornecer óleo ao sistema quando a pressão do sistema é p2 , p0 deve ser < p2 . Para as bexigas dobradas, p 0 = (0.8~0.85)p2 para bexigas onduladas, tomar p0 = (0.6~0.65)p2 .

p 1 e p2 são a pressão máxima de serviço do sistema e a pressão mínima de serviço para manter o funcionamento do sistema, respetivamente, ambas determinadas pelos requisitos do sistema. V0 é o volume máximo da bexiga, que também pode ser considerado como o volume do acumulador. Ao determinar V0 , comece por calcular V0 utilizando a fórmula acima, consultar o manual para selecionar o volume padrão do acumulador.

3. Instalação e utilização de acumuladores

A posição de instalação de um acumulador num sistema hidráulico é determinada pela sua função. Os pontos seguintes devem ser observados aquando da utilização e instalação de acumuladores:

- Os acumuladores do tipo bexiga devem ser instalados na vertical. A instalação inclinada ou horizontal causará desgaste entre a bexiga e o invólucro do acumulador, afectando a vida útil do acumulador.

- Os acumuladores para absorver as pulsações de pressão ou os choques devem ser instalados perto da fonte de vibração.

- Os acumuladores instalados na conduta devem ser fixados com suportes ou deflectores para resistir à força de reação do momento gerada quando o acumulador armazena ou liberta energia.

- Deve ser instalada uma válvula de retenção entre o acumulador e a tubagem para insuflação ou manutenção. Deve ser instalada uma válvula unidirecional entre o acumulador e a bomba hidráulica para evitar o refluxo de óleo quando a bomba pára.

III. Tanque de óleo

A principal função do tanque de óleo é armazenar óleo, enquanto o corpo do tanque também serve para fins como dissipação de calor, assentamento de sedimentos, separação de ar do óleo e como plataforma de instalação.

1. Classificação e estrutura típica dos reservatórios de óleo

(1) Classificação dos reservatórios de óleo

Os reservatórios de óleo podem ser classificados em estrutura aberta e estrutura fechada. Os reservatórios de estrutura aberta têm uma superfície livre de óleo que comunica com a atmosfera, sendo principalmente utilizados em vários equipamentos fixos; os reservatórios de estrutura fechada têm o óleo isolado da atmosfera, sendo principalmente utilizados em equipamentos móveis e veículos.

Os reservatórios de óleo de estrutura aberta dividem-se ainda em tipos integrais e separados. Os reservatórios de óleo integrais utilizam a base da máquina principal como reservatório de óleo. São compactos e recolhem facilmente as fugas dos componentes hidráulicos, mas têm uma fraca dissipação de calor e são difíceis de manter, afectando a precisão e o desempenho da máquina principal.

Os tanques de óleo separados formam uma estação de abastecimento de óleo independente, separada da máquina principal. Têm melhor dissipação de calor, manutenção e reparação do que os tanques de óleo integrados, mas requerem espaço adicional no chão. Atualmente, os equipamentos de precisão utilizam sobretudo reservatórios de óleo separados.

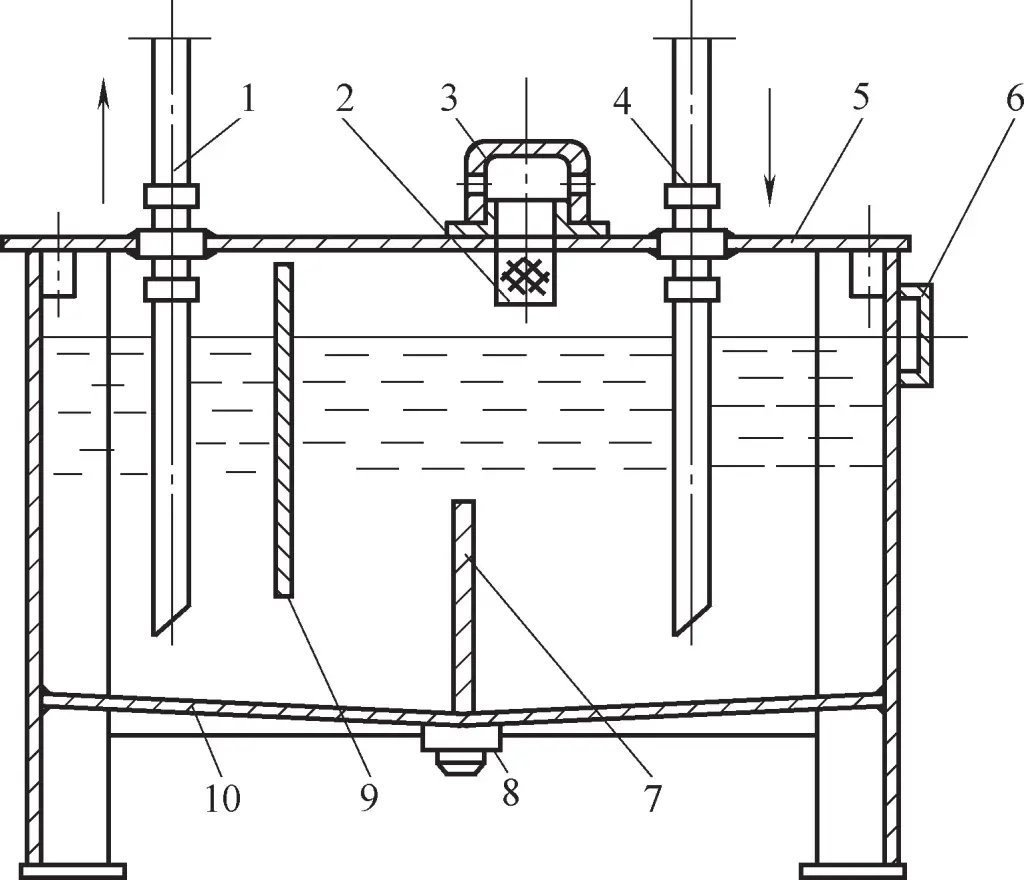

(2) Estrutura típica dos reservatórios de óleo

A figura 10 mostra um reservatório de óleo separado de estrutura aberta. O corpo do reservatório é geralmente soldado a partir de chapas de aço de 2,5-4 mm de espessura, com um revestimento resistente ao óleo na superfície. Existem dois deflectores 7 e 9 no meio do reservatório para separar o tubo de aspiração da bomba hidráulica 1 do tubo de retorno 4, bloqueando os sedimentos e a espuma produzidos pelo tubo de retorno. A placa de montagem 5 no topo do tanque é feita de chapa de aço mais grossa para instalar o motor elétrico, a bomba hidráulica, o bloco integrado e outros componentes.

1-Canal de aspiração

2-Ecrã do filtro

3-Capa de poeira

4-Canal de retorno

5-Placa de montagem

Medidor de 6 níveis

7-Falcão inferior

8-Válvula de drenagem

9-Cortina superior

10-Corpo do tanque

A placa de montagem está equipada com um filtro 2 e uma tampa anti-pó 3 para filtrar durante o enchimento de óleo e evitar a queda de objectos estranhos no depósito. A cobertura contra o pó tem pequenos orifícios laterais para comunicar com a atmosfera. Um indicador de nível 6 está instalado na parte lateral do reservatório para indicar a quantidade de óleo. Uma válvula de drenagem 8 está instalada no fundo do depósito para drenar o óleo e os sedimentos durante as mudanças de óleo.

2. Conceção do reservatório de óleo

Os reservatórios de óleo são componentes não normalizados, frequentemente concebidos de acordo com necessidades específicas em situações práticas. Na conceção de reservatórios de óleo, as principais considerações são o volume do reservatório, a estrutura e a dissipação de calor. Devido a limitações de espaço, apresenta-se de seguida apenas uma breve introdução à abordagem de conceção.

(1) Estimativa do volume do reservatório de óleo

O volume do reservatório de óleo é um dos principais parâmetros a determinar aquando da conceção. Um tanque de maior volume proporciona uma melhor dissipação de calor, mas utiliza mais óleo e custa mais. Um depósito de menor volume ocupa menos espaço e reduz o custo, mas tem condições de dissipação de calor insuficientes.

No projeto prático, pode ser utilizada uma fórmula empírica para determinar inicialmente o volume do reservatório, depois verificar a dissipação de calor do reservatório Q₀, calcular a geração de calor do sistema Q₁. Quando a dissipação de calor do depósito é superior à geração de calor do sistema hidráulico (Q₂ > Q₃), o volume do depósito é adequado; caso contrário, é necessário aumentar o volume do depósito ou adotar medidas de arrefecimento (consultar os manuais relevantes para calcular a dissipação de calor do depósito e a geração de calor do sistema hidráulico).

A fórmula empírica para estimar o volume do tanque de óleo é

V=αq

Na fórmula

- V é o volume do depósito de óleo (L);

- q é o caudal nominal total da bomba hidráulica (L/min);

- α é o coeficiente empírico (min), para sistemas de baixa pressão α=2~4min, para sistemas de média pressão α=5~7min, para sistemas de média-alta ou alta pressão e alta potência α=6~12min.

(2) Considerações de conceção

Depois de determinar o volume, a conceção estrutural do reservatório de óleo torna-se a principal tarefa para realizar várias funções do reservatório de óleo. Os seguintes pontos devem ser observados ao projetar a estrutura do tanque de óleo:

1) O corpo do reservatório deve ter resistência e rigidez suficientes. Os reservatórios de óleo são geralmente soldados a partir de chapas de aço de 2,5 a 4 mm de espessura e os maiores requerem nervuras de reforço soldadas.

2) Deve ser instalado um filtro de tela de 100-200 mesh no tubo de sucção da bomba, com uma distância não inferior a 20 mm entre o filtro e o fundo do tanque. O filtro não deve ser exposto acima da superfície do óleo para evitar que a bomba aspire ar e provoque ruído. O tubo de retorno do óleo do sistema deve ser inserido abaixo da superfície do óleo para evitar salpicos e a formação de bolhas.

3) O tubo de sucção e o tubo de retorno devem ser separados, com a maior distância possível entre eles. Devem ser utilizados vários deflectores para os separar, aumentando a distância de circulação do óleo, permitindo que os contaminantes e as bolhas no óleo assentem ou se separem completamente. A altura dos deflectores é geralmente 3/4 da altura da superfície do óleo.

4) Vedação antipoluição. Para evitar a contaminação do óleo, devem ser colocadas juntas de vedação em todas as ligações da placa de cobertura e das janelas, e anéis de vedação em todos os orifícios por onde passam os tubos de óleo.

5) O fundo do depósito de óleo deve ter uma inclinação e deve existir uma certa distância entre o fundo do depósito e o solo. Deve ser instalado um bujão de drenagem de óleo no ponto mais baixo do fundo do tanque.

6) A superfície interior do reservatório de óleo deve ser objeto de um tratamento especial. Para evitar que o revestimento da parede interior do reservatório de óleo se descole, a parede interior dos novos reservatórios de óleo deve ser jacteada, lavada com ácido e limpa à superfície, sendo depois revestida com uma camada de película de plástico ou verniz resistente ao óleo compatível com o fluido de trabalho.

IV. Permutadores de calor

Quando o sistema hidráulico está a funcionar, a temperatura do óleo hidráulico deve ser mantida entre 15-65°C. Se a temperatura do óleo for demasiado elevada, o óleo deteriora-se rapidamente e a sua viscosidade diminui, reduzindo a eficiência do sistema. Se a temperatura do óleo for demasiado baixa, a fluidez do óleo piorará, aumentando a perda de pressão do sistema e reduzindo a capacidade de auto-ferragem da bomba. Por conseguinte, manter a temperatura correta do óleo é uma condição necessária para o funcionamento normal do sistema hidráulico.

Devido a limitações como a carga do veículo, por vezes a regulação natural do próprio reservatório de óleo não consegue satisfazer os requisitos de temperatura do óleo, sendo necessárias instalações externas para satisfazer os requisitos de temperatura do óleo do equipamento. Os permutadores de calor são as instalações de controlo da temperatura mais utilizadas. Os permutadores de calor dividem-se em duas categorias: refrigeradores e aquecedores.

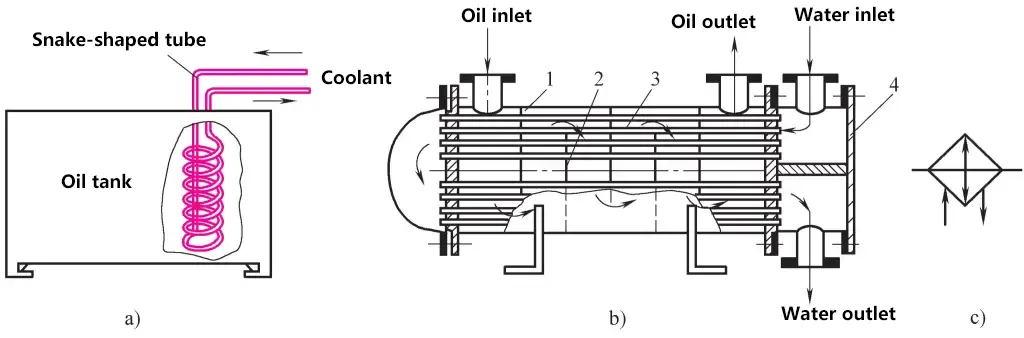

1. Refrigeradores

Os refrigeradores podem ser classificados em refrigerados a água, refrigerados a ar, refrigerados a amoníaco e outras formas com base no método de refrigeração. Entre estes, o arrefecimento a água e o arrefecimento a ar são os métodos de arrefecimento mais comuns.

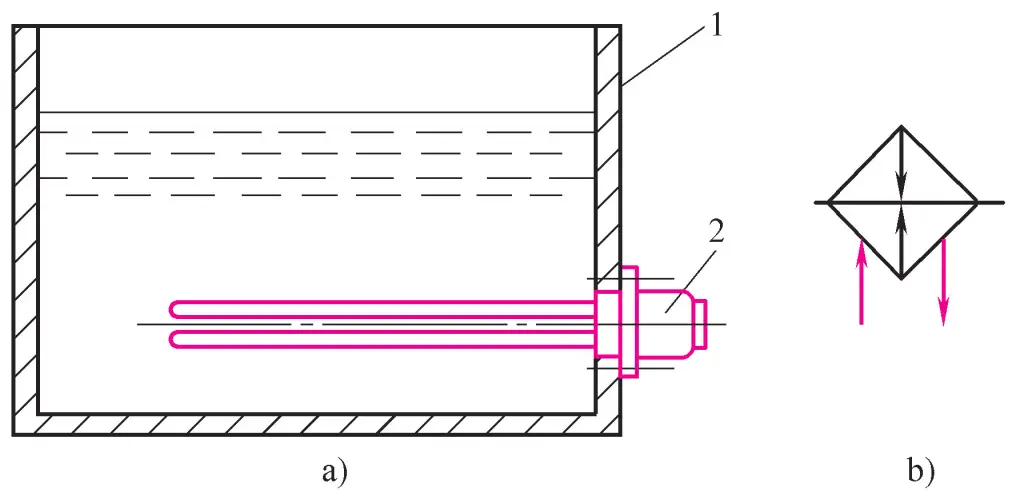

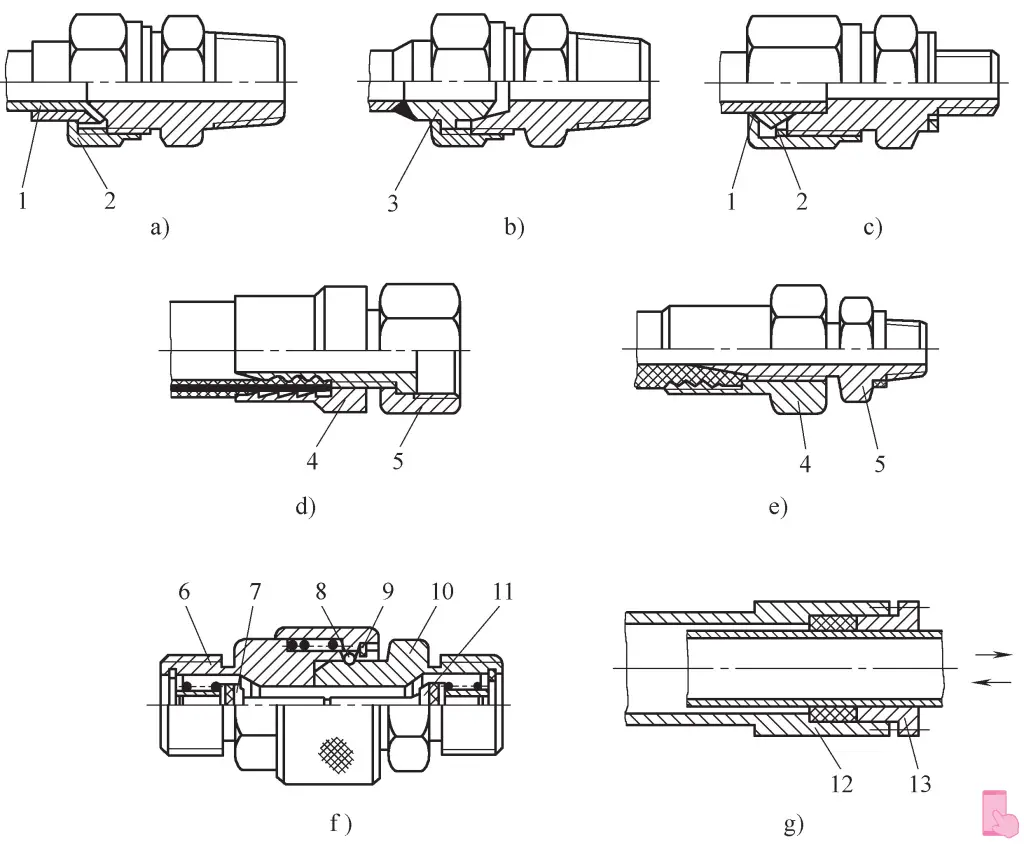

A figura 11a mostra um arrefecedor de água com tubo serpentina comummente utilizado, em que o tubo serpentina é instalado no interior do reservatório de óleo e a água de arrefecimento flui através do tubo para remover o calor gerado no óleo. Este tipo de arrefecedor tem uma estrutura simples e um baixo custo, mas a sua eficiência de permuta de calor é baixa e o consumo de água é elevado.

a) Tipo de tubo serpentina

b) Tipo casco e tubo

c) Símbolo gráfico

1-Casca

2-Baffle

3-Tubo de cobre de arrefecimento

4-Compartimento direito do invólucro

A Figura 11b mostra um arrefecedor de casco e tubos normalmente utilizado em equipamento de grandes dimensões, constituído por um casco 1, tubos de cobre de arrefecimento 3 e deflectores 2. O óleo hidráulico entra pela porta de óleo esquerda do casco 1, passa por vários tubos de cobre de arrefecimento 3 e deflectores para arrefecimento e sai pela porta direita do casco.

A água de arrefecimento entra pela entrada superior do compartimento direito 4 do invólucro, flui através dos tubos de cobre de arrefecimento superiores 3 para a tampa da extremidade esquerda do invólucro e, em seguida, através dos tubos de cobre de arrefecimento inferiores 3, saindo pela saída inferior do compartimento direito 4 do invólucro. Devido ao efeito de múltiplos tubos de cobre de arrefecimento e deflectores, este tipo de refrigerador tem uma elevada eficiência de permuta de calor, mas é grande em tamanho e caro.

A figura 11c mostra o símbolo gráfico dos radiadores. Os radiadores arrefecidos a ar são mais frequentemente utilizados em equipamentos hidráulicos de veículos móveis. Os radiadores arrefecidos a ar podem ser do tipo tubular ou do tipo aleta (parede tubular de camada única), que são mais pequenos em tamanho mas têm uma eficiência de arrefecimento inferior à dos tipos arrefecidos a água.

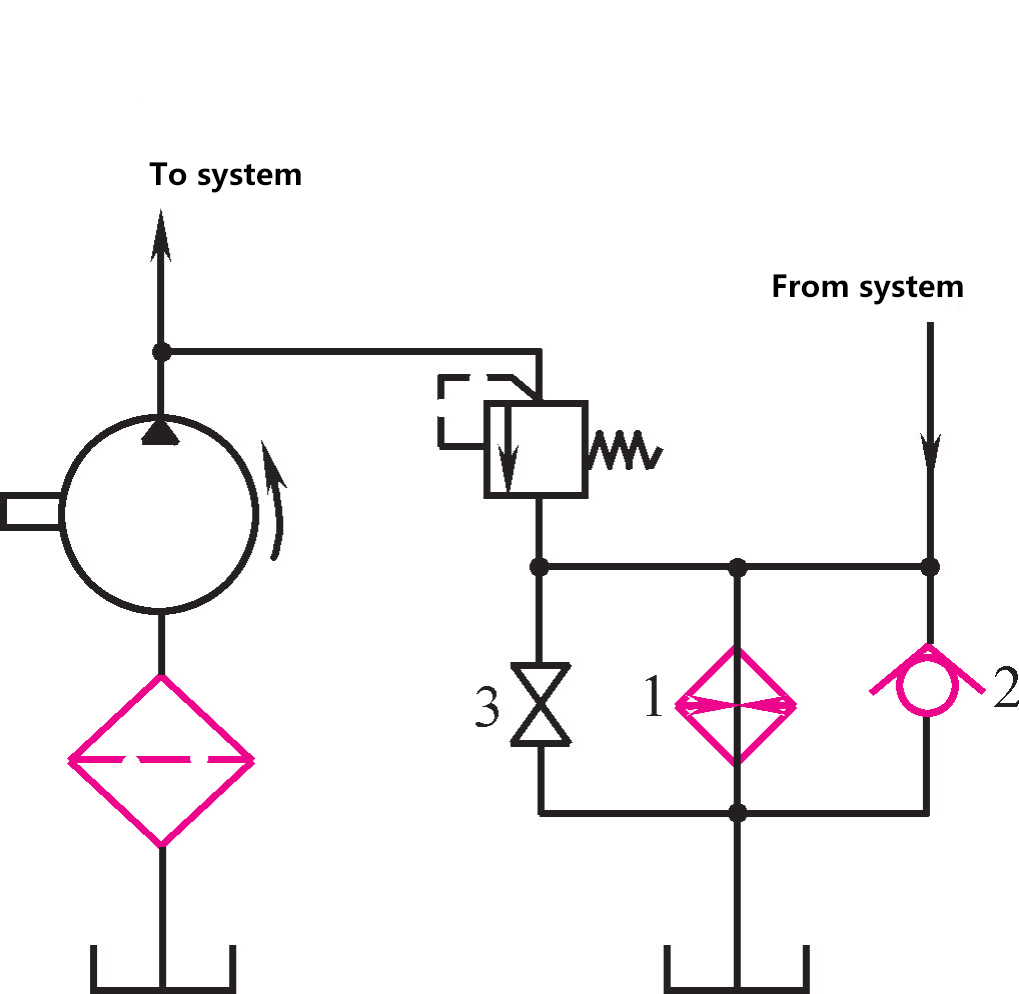

Os refrigeradores são geralmente instalados na linha de retorno do óleo do sistema hidráulico ou na linha de transbordo da válvula de alívio. Como se mostra na Figura 12, o óleo hidráulico que sai da bomba entra diretamente no sistema, enquanto o óleo de retorno aquecido e o óleo que transborda da válvula de alívio são arrefecidos em conjunto pelo refrigerador 1 antes de regressarem ao depósito de óleo. A válvula de retenção 2 é utilizada para proteger o arrefecedor e a válvula de fecho 3 é aberta quando o arrefecedor não é necessário para proporcionar uma passagem para o fluxo de fluido.

1-Refrigerador

2-Válvula de controlo

3-Válvula de corte

2. Aquecedor

Os aquecedores utilizados nos sistemas hidráulicos adoptam geralmente métodos de aquecimento eléctricos. Os aquecedores eléctricos têm uma estrutura simples, um controlo conveniente, podem definir a temperatura desejada e têm pequenos erros de controlo da temperatura.

No entanto, o tubo de aquecimento do aquecedor elétrico está em contacto direto com o óleo hidráulico, o que pode facilmente causar uma temperatura irregular do óleo no depósito e, por vezes, acelerar a fissuração do óleo. Por conseguinte, podem ser instalados vários aquecedores e o controlo do aquecedor não deve ser demasiado elevado. Como se mostra na figura 13a, o aquecedor 2 está instalado na parede do depósito de óleo e ligado a uma flange. A Figura 13b mostra o símbolo gráfico do aquecedor.

1-Tanque de óleo

2-Aquecedor

V. Conectores

Os tubos de óleo e os acessórios para tubos são chamados conectores, que funcionam para ligar componentes hidráulicos dispersos para formar um sistema hidráulico completo. O desempenho e a estrutura dos conectores afectam diretamente o estado de funcionamento do sistema hidráulico. Aqui, apresentamos as estruturas dos conectores hidráulicos mais utilizados para referência na conceção de dispositivos hidráulicos e na seleção de conectores.

1. Tubos de óleo

(1) Tipos de tubos de óleo

Nos sistemas hidráulicos, são utilizados muitos tipos de tubos de óleo, incluindo tubos de aço, tubos de cobre, tubos de nylon, tubos de plástico, mangueiras de borracha, etc. Ao selecionar, devem ser considerados factores como a pressão alta e baixa do sistema hidráulico, a posição de instalação dos componentes hidráulicos e o ambiente de trabalho do equipamento hidráulico.

1) Tubos de aço

Dividem-se em tubos de aço sem costura e tubos de aço soldados. Os primeiros são geralmente utilizados em sistemas de alta pressão, enquanto os segundos são utilizados em sistemas de média e baixa pressão. As características dos tubos de aço são: forte capacidade de suporte de pressão, baixo preço, alta resistência, boa rigidez, mas difícil de montar e dobrar. Atualmente, os tubos de aço são os mais utilizados em vários equipamentos hidráulicos.

2) Tubos de cobre

Os tubos de cobre dividem-se em tubos de latão e tubos de cobre puro, sendo os tubos de cobre puro os mais utilizados. Os tubos de cobre têm vantagens como a facilidade de montagem e de dobragem, mas também têm desvantagens como a baixa resistência, a fraca resistência às vibrações, o preço elevado do material e a fácil oxidação do óleo hidráulico. São geralmente utilizados em locais de difícil montagem dentro de dispositivos hidráulicos ou em sistemas de média e baixa pressão com pressões entre 0,5~10MPa.

3) Tubos de nylon

Este é um novo tipo de material de tubo translúcido branco leitoso, com capacidades de suporte de pressão de 2,5 MPa e 8 MPa. Os tubos de nylon têm características como o baixo preço e a facilidade de dobragem, mas têm uma vida útil mais curta. São frequentemente utilizados em sistemas de baixa pressão para substituir os tubos de cobre.

4) Tubos de plástico

Os tubos de plástico têm um preço baixo e são fáceis de instalar, mas têm uma fraca capacidade de suporte de pressão e são propensos ao envelhecimento. Atualmente, só são utilizados para tubos de fuga e linhas de retorno de óleo.

5) Mangueiras de borracha

Estes tubos de óleo existem em tipos de alta pressão e baixa pressão. As mangueiras de alta pressão são feitas de borracha resistente ao óleo com camadas entrançadas de fio de aço; quanto mais camadas de fio de aço, maior é a resistência à pressão do tubo de óleo. As mangueiras de baixa pressão têm camadas entrançadas de lona ou fio de algodão. Os tubos de borracha são utilizados para ligar componentes hidráulicos com movimento relativo.

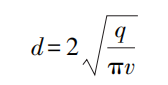

(2) Cálculo dos tubos de óleo

O cálculo dos tubos de óleo envolve principalmente a determinação do diâmetro interior e da espessura da parede do tubo.

A fórmula de cálculo do diâmetro interior dos tubos de óleo é

Onde

- q é o caudal através do tubo de óleo;

- v é a velocidade de fluxo recomendada na tubagem, com 0,5~1,5m/s para tubos de sucção;

- 2,5~5m/s para tubos de pressão, e 1,5~2,5m/s para tubos de retorno.

A fórmula de cálculo da espessura da parede do tubo é

Onde

- p é a pressão interna do tubo;

- [σ] é a tensão admissível do material do tubo, [σ]=Rm/n, em que R m é a resistência à tração do material do tubo, e n é o fator de segurança.

Para tubos de aço

- Quando p<7MPa, adotar n=8;

- Quando p≤17,5MPa, considerar n=6;

- Quando p>17,5MPa, adotar n=4.

2. Acessórios para tubagens

Os acessórios para tubos são conectores amovíveis que ligam tubos a componentes hidráulicos ou placas de válvulas. Os acessórios para tubos devem cumprir requisitos como a facilidade de montagem e desmontagem, boa vedação, ligação firme, dimensões gerais reduzidas, baixa queda de pressão e boa capacidade de fabrico.

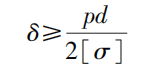

Existem muitos tipos de acessórios para tubos normalmente utilizados. Por passagem, existem os tipos reto, angular, em T e em cruz; por método de ligação ao corpo ou à placa da válvula, existem os tipos roscado e flangeado; por método de ligação entre o tubo e o acessório, existem os tipos alargado, soldado, virola, cravado e de ligação rápida. Apenas a última classificação será apresentada a seguir.

(1) Acessórios para tubos com rebordo

A Figura 14a mostra um encaixe de tubo alargado, que utiliza a ação de aperto da manga para vedar. Este tipo de encaixe de tubo tem uma estrutura simples e é adequado para ligar tubos de cobre, tubos de aço de paredes finas, tubos de nylon e tubos de plástico.

a) Encaixe de tubagem com rebordo

b) Acessórios soldados para tubos

c) Encaixe de tubagem com virola

d) Encaixe de tubo cravado

e) Encaixe de tubagem amovível

f) Ligação de encaixe rápido

g) Encaixe telescópico para tubos

1 tubo

2-Regra

Núcleo interno de 3 encaixes

4-Manga exterior de encaixe

Núcleo de 5 encaixes

6 tomadas

7, 11-Tampão do tubo

8-Bola de aço

9-Clamp

10 bicos

12-Tubo externo

13-Tubo interior

(2) Acessórios para tubos soldados

A Figura 14b mostra um encaixe de tubo soldado, onde o tubo de óleo é soldado ao núcleo interno 3 do encaixe. A superfície esférica do núcleo interno está firmemente ligada ao orifício cónico do corpo do acessório, proporcionando uma boa vedação, uma estrutura simples e uma elevada resistência à pressão. A desvantagem é que a soldadura é relativamente problemática. É adequado para ligar tubos de aço de paredes espessas de alta pressão.

(3) Acessórios para tubos do tipo virola

A Figura 14c mostra um encaixe de tubagem do tipo virola, que utiliza uma virola 2 altamente elástica para prender o tubo de óleo 1 para vedação. As suas características incluem uma estrutura simples e uma instalação fácil, mas requer uma elevada precisão dimensional da parede exterior do tubo de óleo. Os acessórios para tubos do tipo virola são adequados para ligar tubos de aço sem costura estirados a frio de alta pressão.

(4) Acessórios para tubos cravados

A figura 14d mostra um encaixe de tubo cravado, que consiste numa manga exterior 4 e num núcleo interior 5. Este acessório é adequado para ligações de mangueiras flexíveis.

(5) Acessórios de tubagem amovíveis

A figura 14e mostra um encaixe de tubagem amovível. A manga exterior 4 e o núcleo interior 5 deste acessório são hexagonais, tornando-o conveniente para a desmontagem frequente de tubos flexíveis. É adequado para ligar mangueiras flexíveis de alta pressão e pequeno diâmetro.

(6) Acoplamentos de ligação rápida

A figura 14f mostra um acoplamento de ligação rápida, que facilita a montagem e desmontagem rápidas dos tubos de óleo.

O princípio é o seguinte: Quando o colar 9 se desloca para a esquerda, as esferas de aço 8 retraem-se para fora da ranhura do inserto 10, libertando o inserto, que pode então ser rapidamente retirado da tomada 6. Nesta altura, os tampões de tubo 7 e 11 fecham as duas aberturas do tubo com as respectivas forças de mola, impedindo a fuga de óleo dos tubos. Este tipo de encaixe de tubo é adequado para ligações de mangueiras flexíveis que requerem desmontagem frequente.

(7) Acessórios telescópicos para tubos

A figura 14g mostra um encaixe de tubagem telescópico, que consiste num tubo interior 13 e num tubo exterior 12. O tubo interior pode deslizar livremente dentro do tubo exterior e é selado com anéis de vedação. O diâmetro exterior do tubo interior tem de ser maquinado com precisão. Este tipo de encaixe de tubo é adequado para ligar tubos com movimento relativo entre as peças de ligação.

VI. Dispositivos de vedação

A vedação é um dos meios eficazes para resolver problemas de fugas em sistemas hidráulicos. Quando a vedação de um sistema hidráulico é deficiente, pode causar fugas externas, poluindo o ambiente; pode também permitir a entrada de ar no sistema hidráulico, afectando o desempenho das bombas hidráulicas e o bom funcionamento dos actuadores hidráulicos. Quando a fuga interna é grave, pode levar a uma eficiência volumétrica excessivamente baixa e a um aumento elevado da temperatura do óleo, provocando o mau funcionamento do sistema.

1. Requisitos para os dispositivos de vedação

- Deve ter um bom desempenho de vedação dentro da pressão de trabalho e numa determinada gama de temperaturas, e melhorar automaticamente o desempenho de vedação à medida que a pressão aumenta.

- A força de fricção entre o dispositivo de vedação e as peças móveis deve ser pequena e o coeficiente de fricção deve ser estável.

- Forte resistência à corrosão, não propensa ao envelhecimento, longa vida útil, boa resistência ao desgaste e capacidade de auto-compensação até certo ponto após o desgaste.

- Estrutura simples, fácil de usar e manter, e baixo custo.

2. Tipos e características dos dispositivos de selagem

Os vedantes podem ser divididos em vedantes sem contacto e vedantes com contacto com base nos seus princípios de funcionamento. A primeira refere-se principalmente a vedantes de folga, enquanto a segunda se refere a vedantes de elementos de vedação.

(1) Vedantes de folga

Os vedantes de folga obtêm a vedação através de pequenas folgas entre as superfícies de contacto de peças relativamente móveis. Os vedantes de folga são normalmente utilizados em pares cilíndricos de êmbolos, pistões ou válvulas.

As válvulas hidráulicas que utilizam vedantes de folga têm várias ranhuras de equilíbrio de pressão igualmente espaçadas na superfície exterior da bobina da válvula. A sua principal função é distribuir uniformemente a pressão radial, reduzir a força de bloqueio hidráulico e melhorar a centragem da bobina da válvula no orifício, reduzindo assim as fugas através da minimização da folga.

Além disso, a resistência formada pelas ranhuras de equilíbrio de pressão também desempenha um papel na redução de fugas. As ranhuras de equilíbrio de pressão têm normalmente 0,3-0,5 mm de largura e 0,5-1,0 mm de profundidade. A folga de encaixe entre as superfícies cilíndricas está relacionada com o tamanho do diâmetro. Para carretéis de válvulas e furos de válvulas, é geralmente de 0,005-0,017 mm.

A vantagem deste tipo de vedante é o baixo atrito, enquanto a desvantagem é o facto de não poder compensar automaticamente o desgaste. É utilizado principalmente entre superfícies cilíndricas com diâmetros mais pequenos, como entre êmbolos e cilindros em bombas hidráulicas e entre carretéis de válvulas e furos de válvulas em válvulas de corrediça.

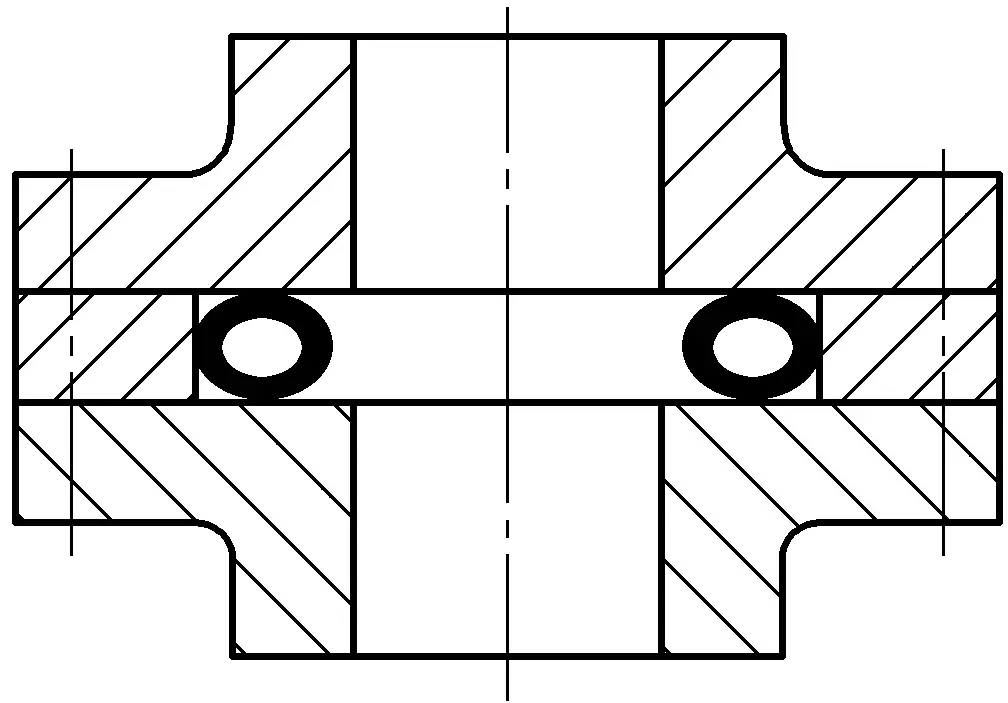

(2) juntas tóricas

Os anéis de vedação são geralmente feitos de borracha resistente ao óleo com uma secção transversal circular. Têm um excelente desempenho de vedação, com os lados interior e exterior, bem como as faces finais, a proporcionarem uma ação de vedação. Têm estruturas compactas, baixo atrito para as peças móveis, fácil fabrico e montagem, baixo custo e podem ser utilizados tanto para altas como para baixas pressões. Estas características levaram à sua utilização generalizada em sistemas hidráulicos.

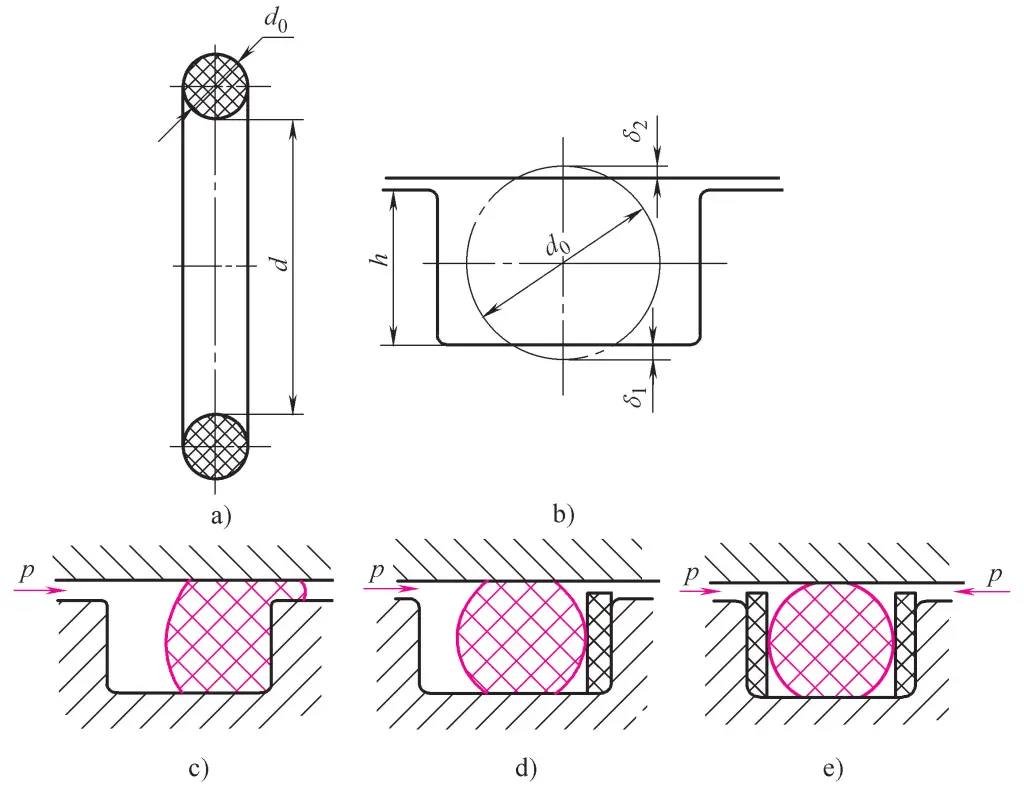

A estrutura e as condições de funcionamento das juntas tóricas são apresentadas na Figura 15. A figura 15a mostra a secção transversal externa de uma junta tórica; a figura 15b mostra a situação quando instalada numa ranhura de vedação, em que δ 1 e δ 2 são as quantidades de pré-compressão após a instalação do O-ring, normalmente expressas como taxa de compressão W, nomeadamente

W=[(d0-h)/d0]×100%

Para vedantes fixos, vedantes de movimento alternativo e vedantes de movimento rotativo, as taxas de compressão devem atingir 15%-20%, 10%-20% e 5%-10%, respetivamente, para obter efeitos de vedação satisfatórios.

a) Secção transversal externa

b) Situação quando instalado na ranhura de vedação

c)~e) Métodos de instalação

Quando a pressão de trabalho do óleo hidráulico excede os 10MPa, os vedantes do anel em O podem ser facilmente danificados ao serem espremidos na fenda durante o movimento recíproco (Figura 15c). Para evitar que isso aconteça, devem ser instalados anéis de apoio de PTFE com 1,2-1,5 mm de espessura nos seus lados. Para uma força unidirecional, é instalado um anel de apoio no lado oposto da força; para uma força bidirecional, são instalados anéis de apoio em ambos os lados (Figuras 15d, e).

As ranhuras de instalação das juntas tóricas, para além de rectangulares, também podem ser em forma de V, em forma de cauda de andorinha, semicirculares, triangulares, etc. Nas aplicações práticas, devem ser consultados os manuais e as normas nacionais relevantes.

(3) Vedantes labiais

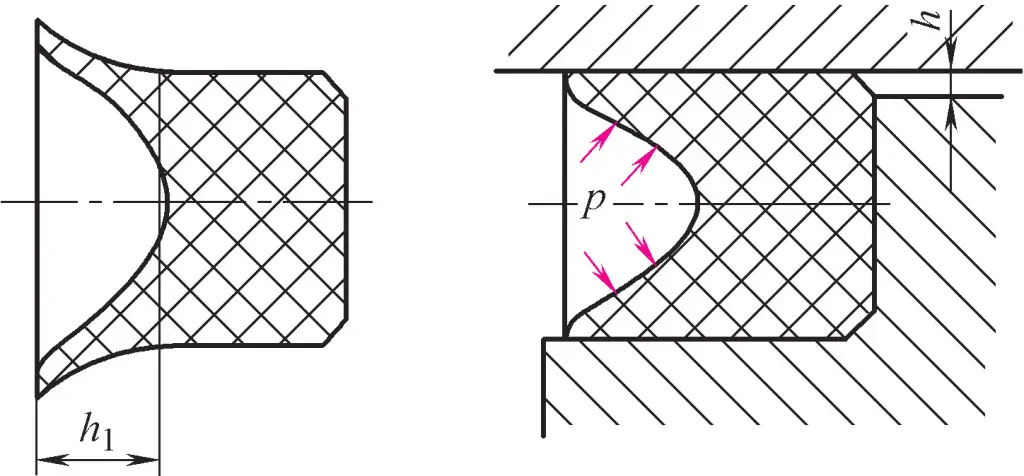

Os vedantes labiais podem ser classificados em Y, V, U, L, etc., com base na sua forma de secção transversal. O seu princípio de funcionamento é apresentado na figura 16. A pressão hidráulica empurra os dois bordos dos lábios do vedante contra as superfícies das duas partes que formam a folga.

A caraterística desta ação de vedação é que pode ajustar automaticamente o desempenho da vedação de acordo com as alterações na pressão de trabalho. Quanto maior for a pressão, mais apertados são os bordos dos lábios, resultando numa melhor vedação; quando a pressão diminui, o aperto dos bordos dos lábios também diminui, reduzindo assim a resistência à fricção e o consumo de energia. Além disso, pode compensar automaticamente o desgaste dos bordos dos lábios.

Atualmente, os pequenos vedantes em forma de Y são muito utilizados nos cilindros hidráulicos, principalmente para vedar os pistões e as hastes dos pistões. A figura 17a mostra uma junta de vedação do veio e a figura 17b mostra uma junta de vedação do furo. A caraterística destes pequenos vedantes em forma de Y é que a relação entre a largura da secção transversal e a altura é grande, aumentando a largura do suporte inferior, o que pode evitar que o vedante vire ou se torça devido a forças de atrito.

a) Para veios

b) Para furos

As vedações em forma de V são frequentemente utilizadas para vedação de eixos em situações de alta e ultra-alta pressão (pressões superiores a 25MPa). Os vedantes em V são fabricados pressionando várias camadas de tecido revestido, e a sua forma é apresentada na Figura 18.

Os vedantes em forma de V são normalmente constituídos por um anel de pressão, um anel de vedação e um anel de suporte empilhados em conjunto, o que pode garantir um bom desempenho de vedação. Quando a pressão é ainda maior, o número de anéis de vedação intermédios pode ser aumentado. Estes vedantes requerem um pré-aperto durante a instalação, o que resulta numa maior resistência à fricção.

Ao instalar os vedantes de lábio, a abertura do lábio deve estar virada para o óleo hidráulico, permitindo que os dois lábios se abram e pressionem contra as superfícies dos componentes.

(4) Dispositivos combinados de vedação

Com o avanço da tecnologia e a melhoria do desempenho dos dispositivos, os sistemas hidráulicos têm requisitos de vedação cada vez mais elevados. Os anéis de vedação comuns, por si só, já não conseguem satisfazer adequadamente as necessidades. Por conseguinte, foram investigados e desenvolvidos dispositivos de vedação combinados compostos por dois ou mais componentes, incluindo anéis de vedação.

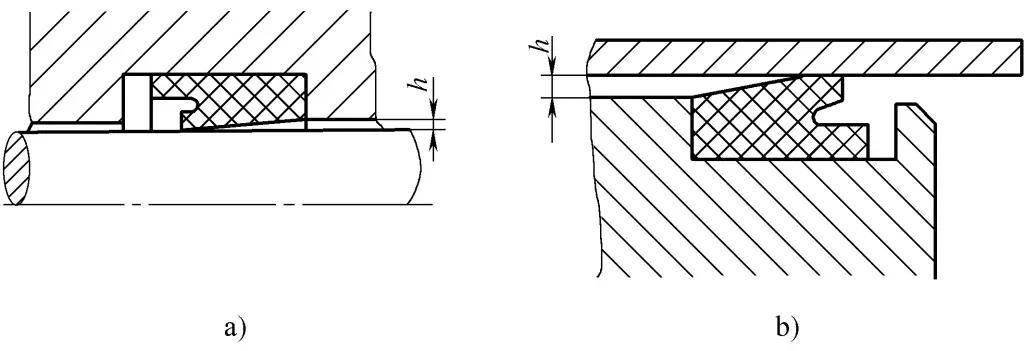

A figura 19a mostra um dispositivo de vedação combinado composto por um O-ring e um anel deslizante de plástico de politetrafluoroetileno (PTFE) de secção retangular.

O anel deslizante 2 encaixa firmemente contra a superfície de vedação, enquanto o anel O-ring 1 fornece pré-carga elástica para o anel deslizante. Forma uma vedação quando a pressão do meio é zero. Uma vez que a folga de vedação se baseia no anel deslizante e não no O-ring, a resistência à fricção é pequena e estável, e pode ser utilizada para pressões elevadas até 40MPa.

Para a vedação por movimento alternativo, a velocidade pode atingir 15 m/s; para a vedação por movimento alternativo e espiral, a velocidade pode atingir 5 m/s. A desvantagem da junta combinada de anel deslizante retangular é que tem uma resistência ligeiramente fraca à inclinação e é propensa a fugas quando trabalha em condições alternadas de alta e baixa pressão.

A figura 19b mostra um dispositivo combinado de vedação de veios composto por um anel de suporte 4 e um O-ring 1. Uma vez que existe uma linha de vedação entre o anel de suporte e a peça vedada 3, o seu princípio de funcionamento é semelhante ao de um vedante labial. O anel de suporte é feito de um material sintético especialmente tratado com excelentes propriedades de resistência ao desgaste, baixa fricção e retenção da forma. A pressão de trabalho pode atingir 80MPa.

1-O-ring

2-Anel deslizante

3-Peça selada

4-Anel de suporte

O dispositivo de vedação combinado utiliza plenamente as vantagens dos anéis de vedação de borracha e dos anéis deslizantes (anéis de suporte). Não só funciona de forma fiável com baixa fricção e boa estabilidade, como também aumenta a vida útil em quase cem vezes em comparação com os vedantes de borracha normais, encontrando uma aplicação generalizada na engenharia.

(5) Dispositivo de vedação para veios rotativos

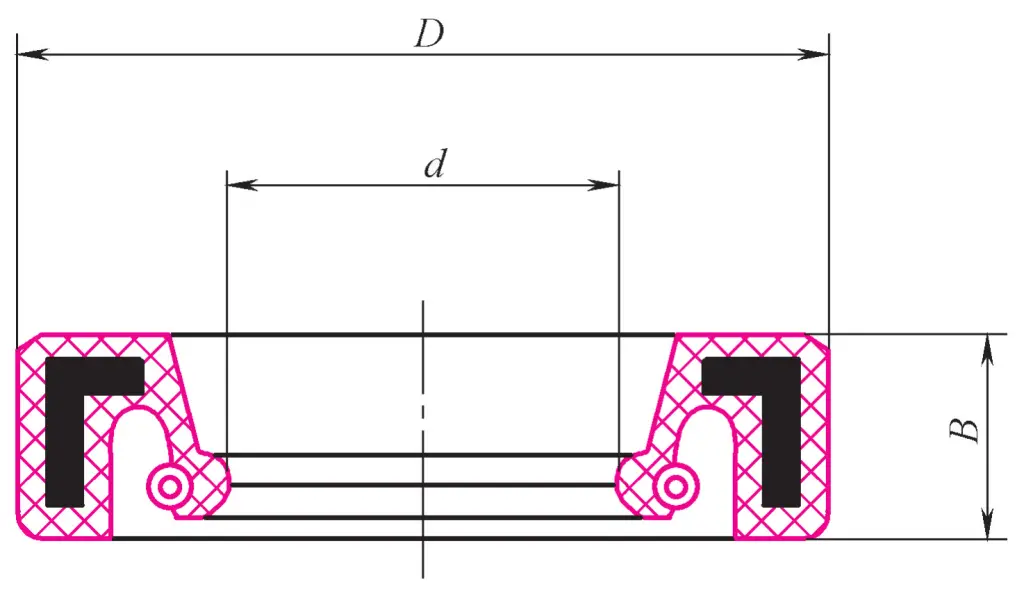

Existem muitas formas de dispositivos de vedação para veios rotativos. A Figura 20 mostra um anel de vedação feito de borracha resistente ao óleo para veios rotativos. Tem um esqueleto de ferro circular em ângulo reto que suporta o seu interior, e uma mola em espiral aperta o bordo interior à volta do veio para conseguir a vedação.

Este tipo de anel de vedação é utilizado principalmente para vedar os veios alargados de bombas hidráulicas, motores hidráulicos e cilindros hidráulicos rotativos para evitar fugas de óleo para o exterior do invólucro. A sua pressão de trabalho geralmente não excede 0,1 MPa, com uma velocidade linear máxima admissível de 4-8 m/s, e deve funcionar em condições de lubrificação.

3. Novos tipos de elementos de vedação

Com o desenvolvimento da indústria de materiais e a melhoria e desenvolvimento da teoria da vedação, muitos novos tipos de elementos de vedação têm sido investigados e desenvolvidos tanto a nível nacional como internacional nos últimos anos. Estes elementos de vedação não só melhoraram significativamente em termos de desempenho físico, químico e de vedação, como também sofreram alterações substanciais na sua estrutura. As suas funções também evoluíram de um tipo único para um tipo combinado. Apresentamos de seguida oito tipos de novos elementos de vedação.

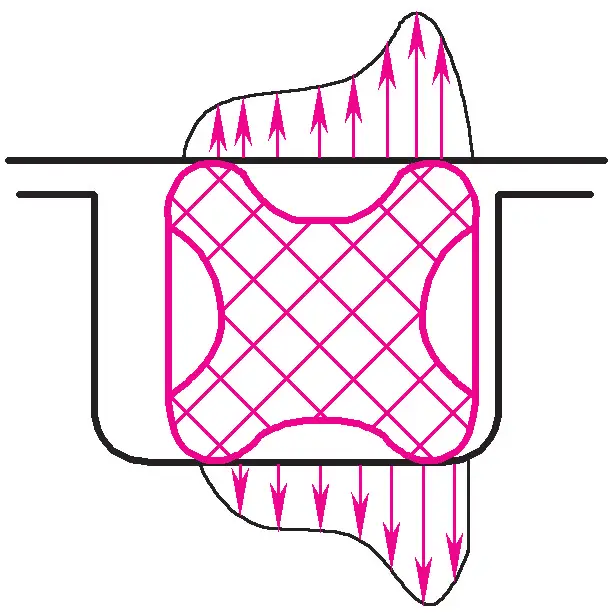

(1) Elemento de vedação em forma de estrela

A figura 21 mostra um elemento vedante em forma de estrela, também conhecido como elemento vedante em forma de X, adequado para vedação bidirecional de actuadores hidráulicos e pneumáticos. O elemento de vedação em forma de estrela consegue a vedação através da força de pré-compressão e da pressão do fluido.

O elemento de vedação em forma de estrela é adequado para aplicações de vedação de movimentos lineares e rotativos e de vedação estática com pressões não superiores a 40MPa, temperaturas entre -60 e 200°C e velocidades de funcionamento não superiores a 0,5m/s.

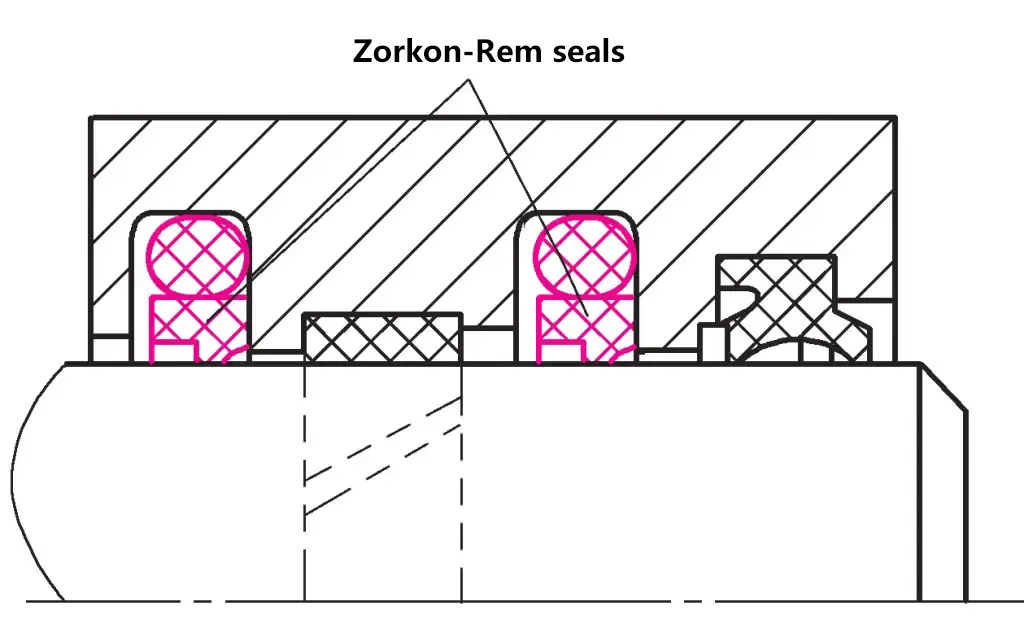

(2) Elemento de vedação Zurcon-Rimlip

O elemento de vedação Zurcon-Rimlip é um tipo de vedação unidirecional que deve ser utilizado em pares para obter uma vedação bidirecional. O elemento de vedação Zurcon-Rimlip é adequado para a vedação dinâmica entre veios e orifícios com movimento recíproco linear, pressões inferiores a 25MPa, temperaturas entre -30 e 100°C e velocidades de funcionamento não superiores a 5m/s, conforme ilustrado na Figura 22.

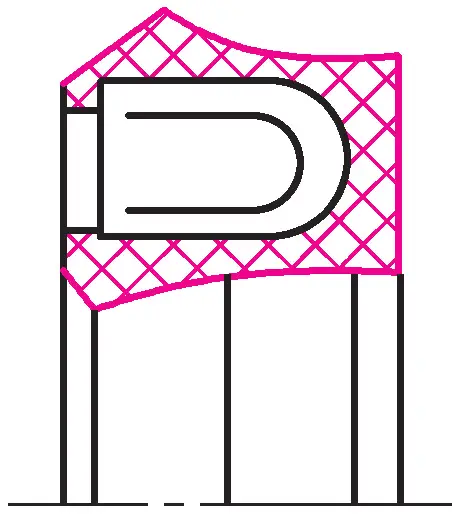

(3) Elemento de vedação Turcon-Variseal

O elemento de vedação Turcon-Variseal obtém a vedação através da ação combinada da sua própria mola, força de pré-carga e pressão hidráulica. É constituído por um anel Turcon em forma de U e uma mola de força em aço inoxidável em forma de dedo, como se mostra na Figura 23. As características deste elemento de vedação são o baixo atrito e a boa resistência ao desgaste.

O elemento de vedação Zurcon-Rimlip é adequado para a vedação dinâmica entre veios e orifícios com movimento recíproco linear, pressões não superiores a 45MPa, temperaturas entre -70 e 260°C e velocidades de funcionamento inferiores a 15m/s.

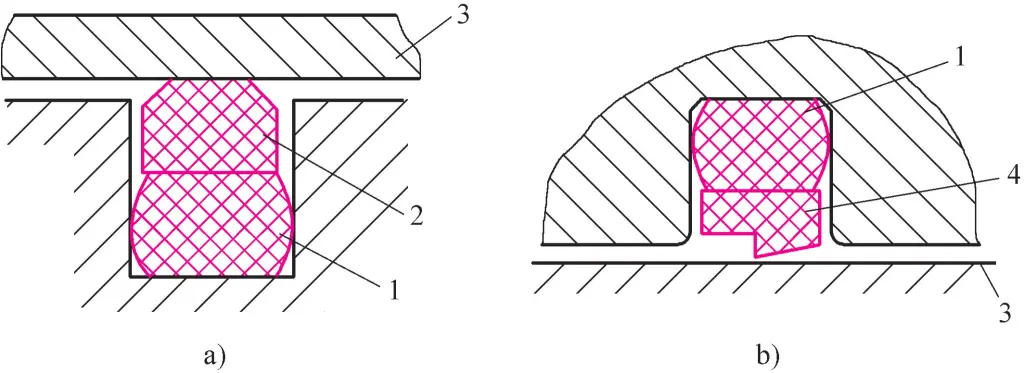

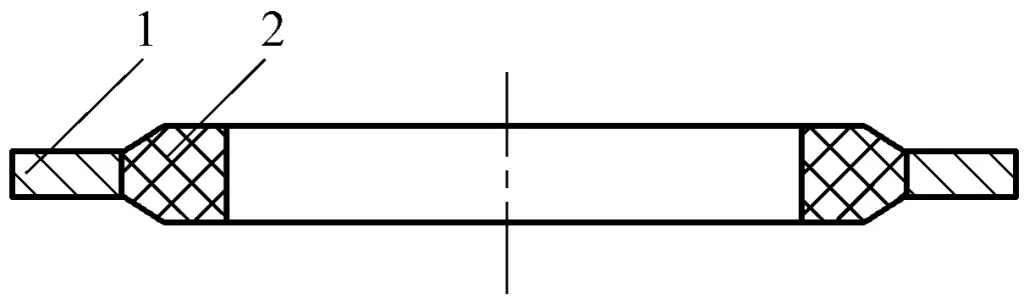

(4) Elemento de vedação Turcon-Glyd Ring

O elemento de vedação Turcon-Glyd Ring utiliza a elasticidade de um O-ring para aplicar pressão no elemento de vedação para vedar, como se mostra na Figura 24. As características deste elemento de vedação incluem baixa fricção, baixa resistência ao arranque, boa resistência ao desgaste e nenhum fenómeno de extrusão.

1 cilindro

2-Turcon-Glyd Anel de vedação

Anel 3-O

4 pistões

Os vedantes de anel Turcon-Glyd são adequados para a vedação entre pistões e cilindros em movimento recíproco linear com pressões inferiores a 80MPa, temperaturas de -54 a 200°C e velocidades de funcionamento inferiores a 15m/s.

(5) Anel Glyd e vedante de degrau

Os anéis Glyd e os vedantes escalonados utilizam a elasticidade e a força de pré-compressão dos anéis O para os pressionar contra a superfície interior do cilindro e a superfície exterior da haste do pistão para vedação, como se mostra na Figura 25. Estes dois tipos de vedantes são adequados para a vedação dinâmica em cilindros hidráulicos com pressões inferiores a 50MPa, temperaturas de -30 a 120°C e velocidades de funcionamento inferiores a 1m/s.

a) Para o pistão

b) Para a haste do pistão

1-Anel de glicídio

2-O-ring

Vedação em 3 etapas

(6) Anel de vedação metálico Wills

Os anéis de vedação de metal da Wills são anéis de metal pressurizado sólidos ou ocos feitos de vários materiais, principalmente aço, cobre, liga de níquel, liga de Monel, etc. A superfície exterior é frequentemente revestida com cádmio, prata, ouro ou PTFE.

A figura 26 mostra um anel de vedação metálico Wills de anel oco, utilizado para a vedação estática da face final, adequado para a vedação estática com pressões inferiores a 1000MPa e temperaturas inferiores a 800°C.

(7) Anel de vedação composto

Os anéis de vedação compostos, também conhecidos como juntas compostas, são fabricados através da vulcanização integral de um anel metálico 1 e de um anel de borracha 2, como se mostra na Figura 27. Caracterizam-se por uma utilização conveniente e uma vedação fiável. Adequados para a vedação estática entre duas superfícies planas com pressões inferiores a 100MPa e temperaturas de -30 a 200°C.

1-Anel metálico

2-Anel de borracha

(8) Vedante de furo combinado (vedante Deutsch)

O vedante do furo combinado é constituído por um anel de vedação elástico 3 (borracha nitrílica), dois anéis de apoio 2 (elastómero de poliéster) e dois anéis-guia 1 (polioximetileno), formando um conjunto de cinco peças de vedante do pistão, como se mostra na Figura 28.

Utilizado como vedante de pistão bidirecional em cilindros hidráulicos, pode vedar em ambas as direcções e guiar e suportar a força radial do pistão. Tem um tamanho de instalação compacto e um bom efeito de vedação, mesmo a baixas pressões. Adequado para vedação dinâmica em cilindros hidráulicos com pressões inferiores a 40MPa, temperaturas de -30 a 100°C e velocidades de funcionamento inferiores a 0,5m/s.

1-Anel de guia

2-Anel de reserva

3-Anel de vedação elástico