I. Visão geral

1. Controlo automático

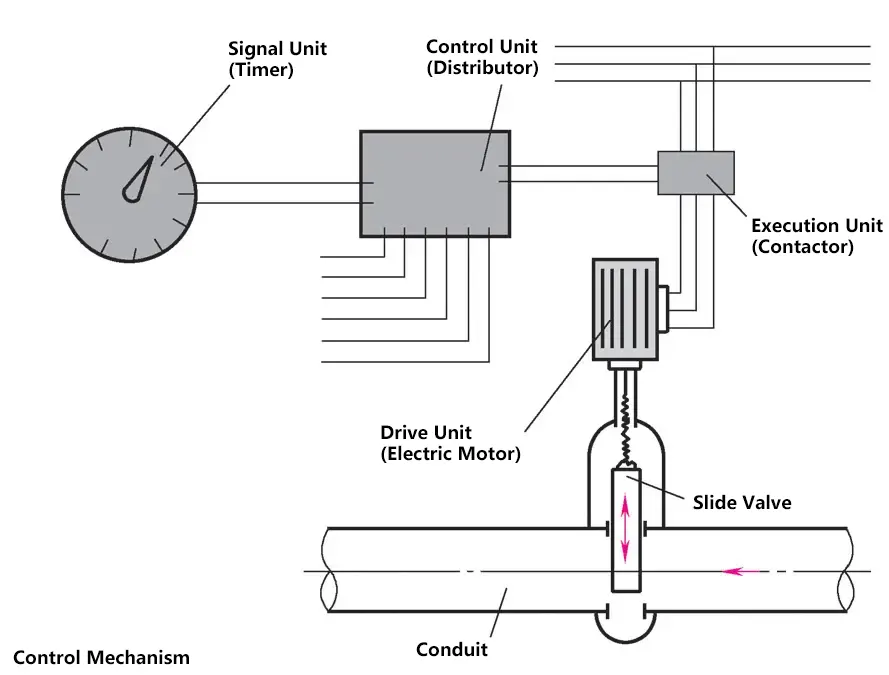

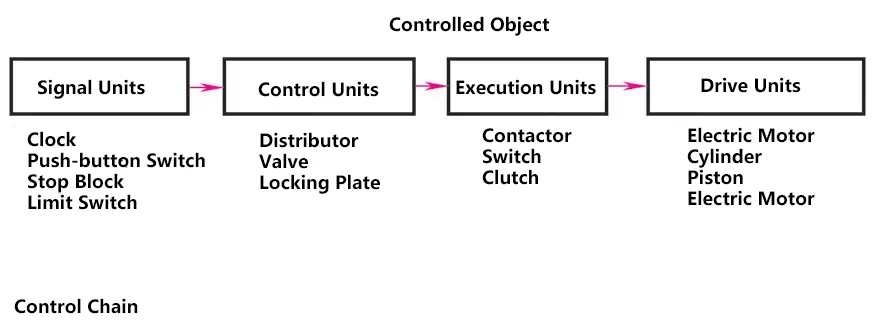

O controlo automático é o processo de utilização de dispositivos ou equipamentos adicionais (dispositivos de controlo) para fazer com que máquinas, equipamentos ou processos de produção (objectos controlados) funcionem automaticamente de acordo com regras pré-determinadas em termos de determinados estados de funcionamento ou parâmetros (variáveis controladas) sem intervenção humana direta.

Por exemplo, tornos CNC que cortam automaticamente de acordo com programas pré-determinados, ou satélites artificiais que entram com precisão em órbitas pré-determinadas e são recuperados. A automatização é essencialmente a regulação e o controlo automáticos de máquinas ou equipamentos.

Um sistema de controlo automático refere-se a um sistema que pode controlar automaticamente o estado de funcionamento de um objeto controlado. É uma combinação do objeto controlado e dos dispositivos ou componentes envolvidos na realização do controlo automático das suas variáveis controladas, consistindo geralmente em dispositivos de controlo e objectos controlados.

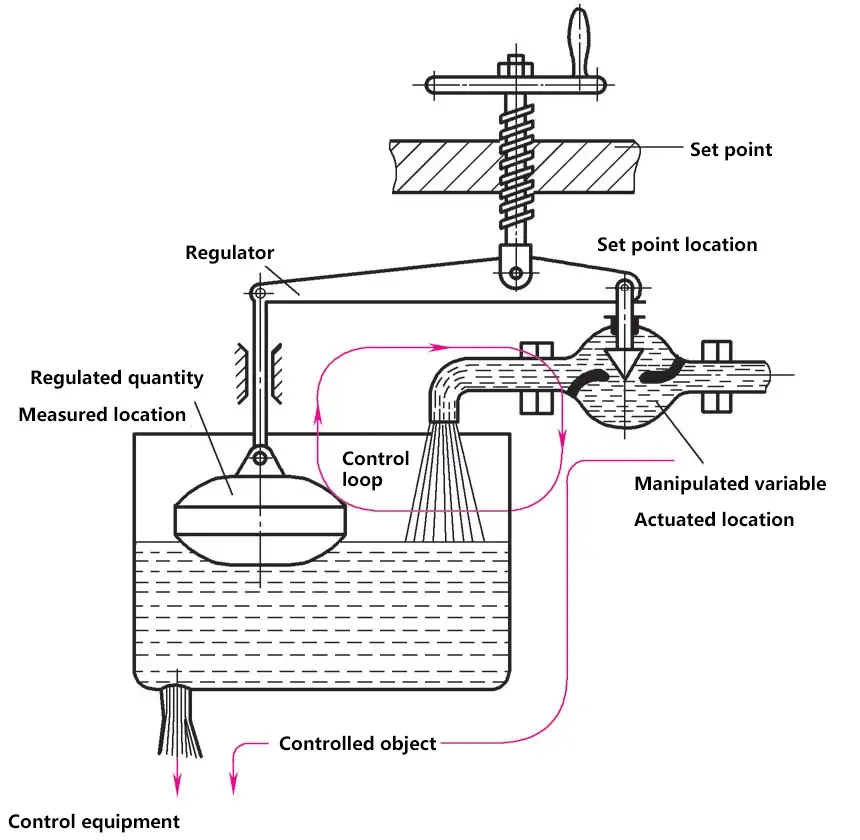

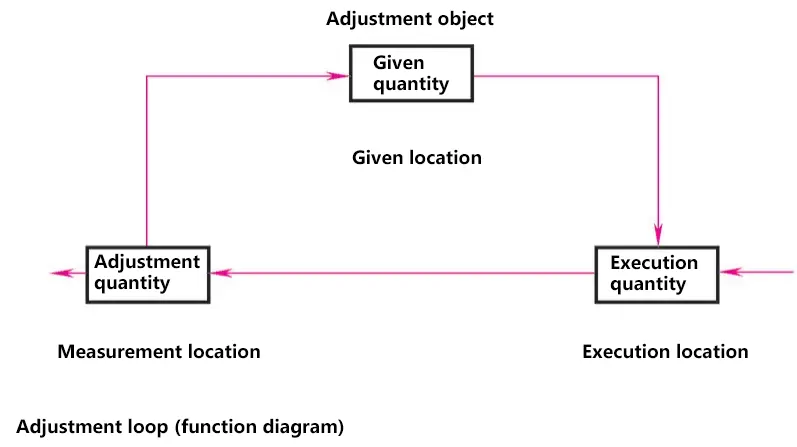

Na figura ao lado, o flutuador transmite a altura do nível de água para a válvula, e a válvula abre ou fecha de acordo com a altura do nível de água. O nível de água desejado pode ser ajustado alterando o valor definido.

Através do processo de feedback contínuo do estado atual (altura do nível da água), é constantemente ajustado de acordo com o estado atual até ser atingido o estado desejado (estado definido = altura desejada do nível da água).

Com a ajuda de dispositivos de controlo e regulação, é agora possível automatizar o processo de maquinação de peças de trabalho (como blocos de cilindros de motores) que requerem centenas de operações em várias máquinas-ferramentas dispostas sequencialmente. Muitas operações são controladas e algumas operações principais são reguladas. No entanto, mesmo uma simples operação de cópia num torno pode ser considerada um processo de trabalho controlado.

2. Métodos de controlo

(1) Controlo em circuito aberto

A variável controlada (saída) do sistema é apenas controlada pela ação de controlo e o método de controlo não pode produzir qualquer influência. Os sistemas que utilizam o controlo em malha aberta são designados por sistemas de controlo em malha aberta.

Vantagens: Estrutura simples, baixo custo, fácil de implementar.

Desvantagens: Sem capacidade de suprimir perturbações, baixa precisão de controlo.

(2) Controlo em circuito fechado

Um método de controlo em que existe uma retroação negativa entre a variável controlada do sistema (saída) e a ação de controlo. Os sistemas que utilizam o controlo em circuito fechado são designados por sistemas de controlo em circuito fechado ou sistemas de controlo de feedback. O controlo em ciclo fechado é a regra básica para todo o controlo biológico dos seus próprios movimentos. Os próprios seres humanos são sistemas de controlo em circuito fechado altamente complexos, com capacidades de controlo avançadas.

Vantagens: Capacidade de compensar automaticamente os erros do sistema (desvios) causados por perturbações internas e externas, melhorando assim efetivamente a precisão do sistema.

Desvantagens: Os parâmetros do sistema devem ser adequadamente seleccionados, caso contrário, pode não funcionar corretamente.

(3) Controlo composto

Um método de controlo que combina o controlo em ciclo aberto e em ciclo fechado. Baseia-se numa malha de controlo em circuito fechado com uma via adicional de avanço para sinais de entrada ou sinais de perturbação para melhorar a precisão do controlo do sistema. A via de alimentação é normalmente constituída por compensadores para a compensação do sinal de entrada e para a compensação do sinal de perturbação.

Vantagens: Elevada precisão de controlo, pode suprimir quase todas as perturbações mensuráveis.

Desvantagens: Os parâmetros do compensador requerem uma elevada estabilidade.

3. Conceito de diagrama de blocos

- Blocos - Os dispositivos de controlo e os objectos controlados são representados por blocos.

- Linhas de sinal - As entradas e saídas dos blocos e as suas ligações são representadas por linhas de sinal com setas.

- Sinal de entrada - O sinal que entra num bloco.

- Sinal de saída - O sinal que sai de um bloco.

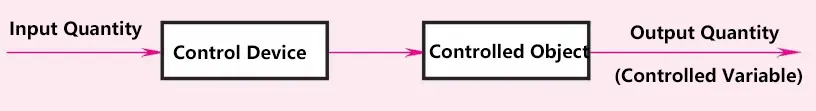

Diagrama de blocos do sistema de controlo em malha aberta:

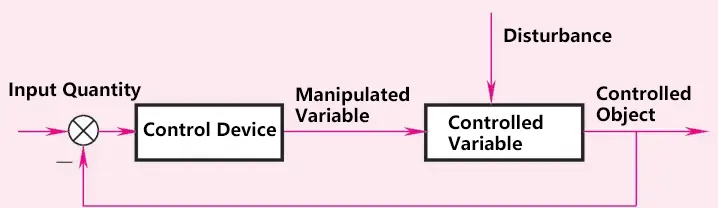

Diagrama de blocos do sistema de controlo em malha fechada:

4. Classificação dos sistemas de controlo automático

Existem vários métodos de classificação para os sistemas de controlo automático, como se pode ver no quadro seguinte.

Classificação dos sistemas de controlo automático

| Método de classificação | Tipos |

| Por direção do fluxo de sinal | Controlo em circuito aberto, Controlo composto |

| Por função do sistema | Controlo da temperatura, controlo da pressão, controlo da posição, controlo do nível, etc. |

| Por tipo de componente | Mecânica, eléctrica, pneumática, hidráulica, biológica, etc. |

| Por desempenho do sistema | Lineares e não lineares, contínuos e discretos, invariantes e variáveis no tempo, determinísticos e incertos, etc. |

| Por sinal de entrada do sistema | Regulação de valor constante, Servomecanismo, Controlo de programa |

II. Sistemas de servo controlo

Um sistema servo é um sistema de controlo automático que permite que as variáveis controladas de saída, como a posição, a orientação e o estado de um objeto, sigam alterações arbitrárias no objetivo de entrada (ou valor definido).

A sua principal tarefa é amplificar, transformar e regular a potência de acordo com os comandos de controlo, tornando o controlo do binário, da velocidade e da posição do dispositivo de acionamento muito flexível e conveniente. Os vários tipos comuns de servo controlo são os seguintes

Uma aplicação típica de servo controlos são o torneamento de cópias. Existem tornos especialmente concebidos para este processo. A ferramenta toca a peça de trabalho por cima ou por trás para garantir uma remoção desobstruída das aparas.

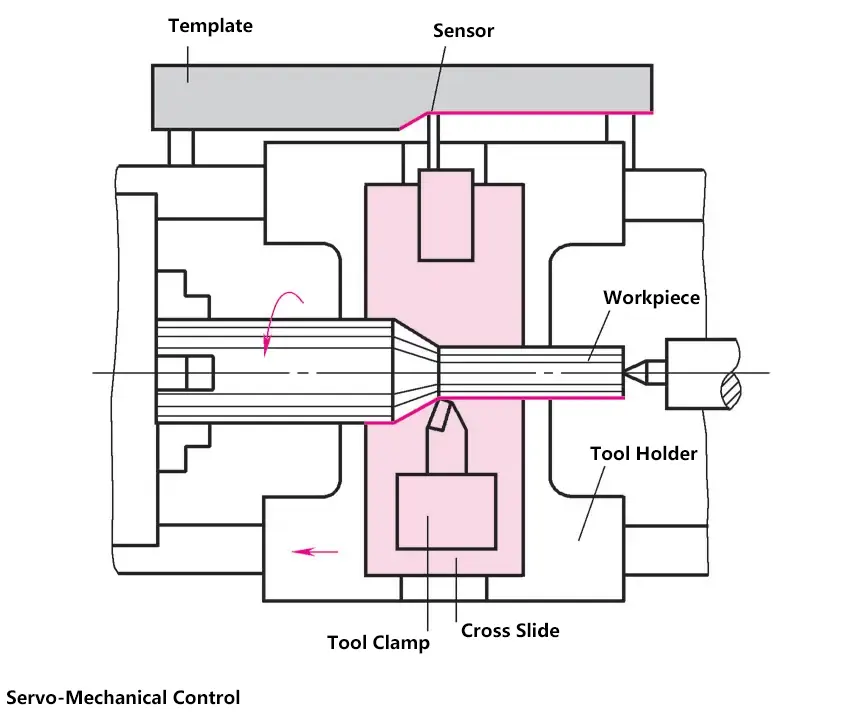

1. Servo controlo mecânico

À medida que o carro avança continuamente, um sensor (unidade de sinal) move-se ao longo de um modelo ou amostra padrão. Através de uma ligação rígida entre o sensor e a ferramenta, a ferramenta é forçada a mover-se ao longo da mesma trajetória, e a peça de trabalho é maquinada de acordo com o modelo. O sensor deve ser pressionado contra o modelo pelo 反向力 da ferramenta.

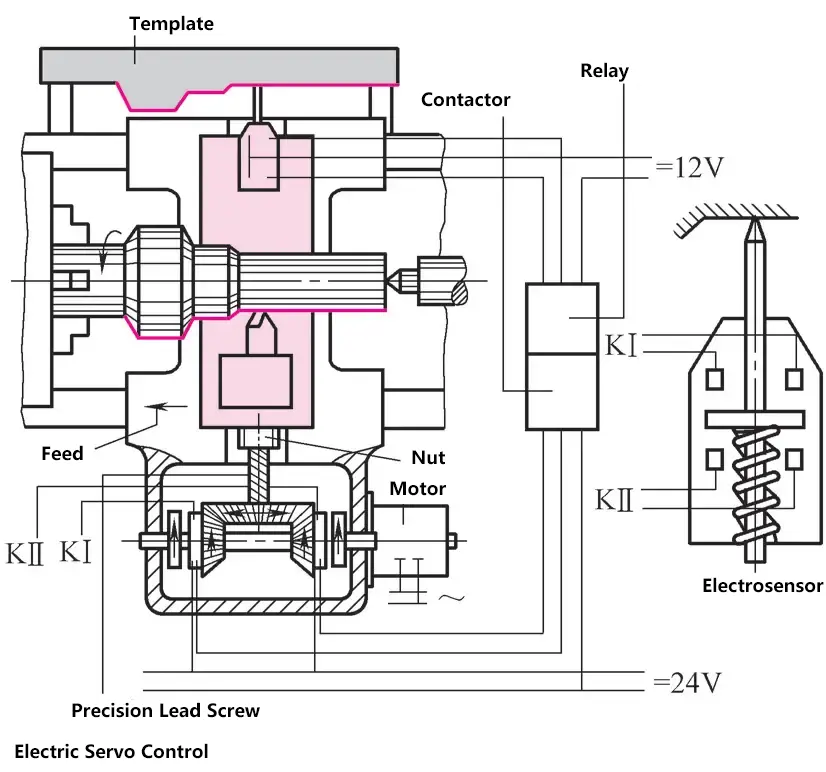

2. Servo controlo elétrico

Neste caso, o carro longitudinal também faz um avanço contínuo. Se o sensor não entrar em contacto com o modelo, o contacto KI na caixa do sensor fecha-se automaticamente.

A embraiagem KI funciona através de um relé (unidade de controlo) e de um contactor (atuador), pelo que o motor conduz o carro da ferramenta em direção à peça de trabalho até o sensor entrar em contacto com o gabarito. Neste momento, o contacto KII fecha-se e o motor faz recuar o carro da ferramenta até que o sensor saia do gabarito.

3. Servo controlo hidráulico

Este dispositivo de cópia pode ser acoplado a um torno. A sua vantagem é a maior precisão de cópia.

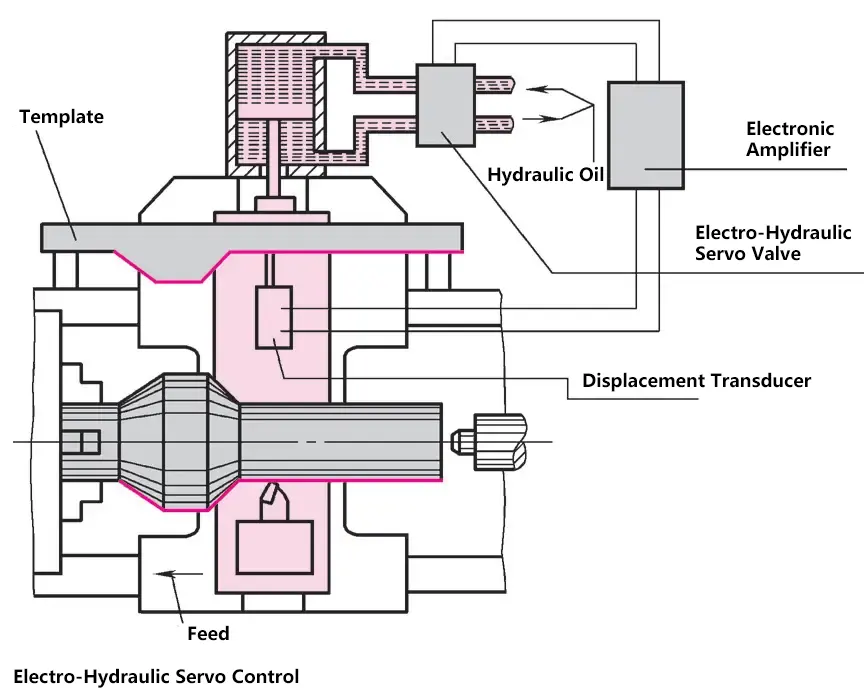

4. Servo controlo electro-hidráulico

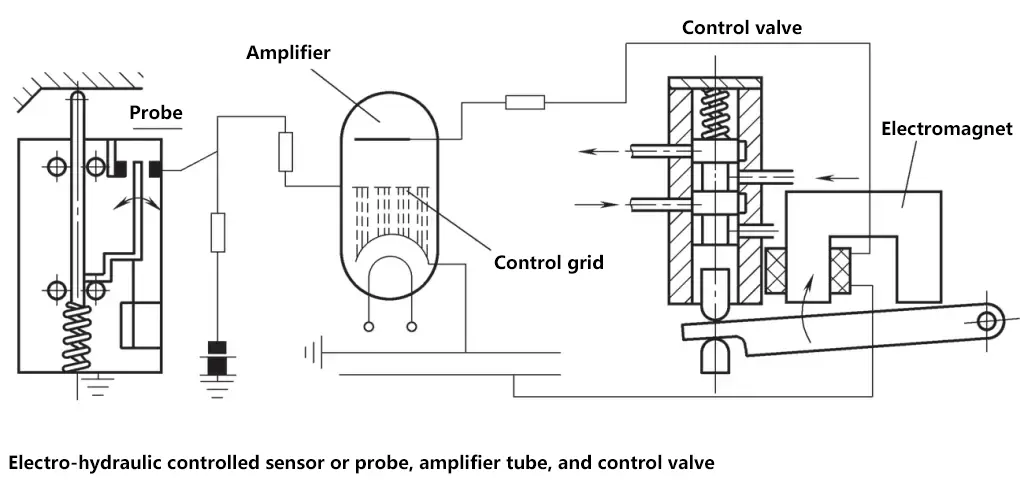

Neste dispositivo, o contorno do modelo é detectado por um estilete ou sensor, e o sinal de impulso é amplificado num tubo eletrónico.

Ao receber este sinal, o eletroíman ativa a válvula de controlo hidráulico em menos de 1 segundo, iniciando um processo de controlo que dirige imediatamente um poderoso fluxo de óleo para o pistão hidráulico. Após um curto tempo de conversão, é alcançada uma precisão de cópia muito elevada.

Se a agulha não entrar em contacto com o modelo, a alavanca do flip-flop liga o contacto à direita, reduzindo a tensão de rede do tubo amplificador a zero (ligado à terra). Isto permite que a corrente no tubo flua livremente, excitando a bobina do eletroíman e atraindo a armadura, abrindo a passagem de óleo da válvula.

O óleo sob pressão entra no pistão e a corrediça transversal move a ferramenta em direção à peça de trabalho até que a ponta toque no modelo. Em seguida, o contacto abre-se, cortando a tensão e a corrente da rede. Se a válvula de controlo fechar as passagens de saída e de retorno, o pistão fica fixo entre as câmaras de óleo superior e inferior.

III. Sistemas de controlo de programas

Nos sistemas de controlo de programas, o valor definido muda de acordo com uma função de tempo específica. Por exemplo, a saída do sistema de controlo de programa de uma máquina-ferramenta controlada por programa deve seguir o mesmo padrão de mudança que o valor definido.

O valor definido num sistema de controlo de programa é variável, mas é uma função conhecida do tempo, o que significa que o valor definido muda de acordo com um programa de tempo especificado pelo operador.

Este tipo de sistema é muito utilizado em processos de produção intermitentes, como a mistura automática e o controlo do aquecimento de vários líquidos.

Componentes de um sistema de controlo de programas: sinais de comutação, circuitos de entrada, controlador de programas, circuitos de saída, actuadores, etc.

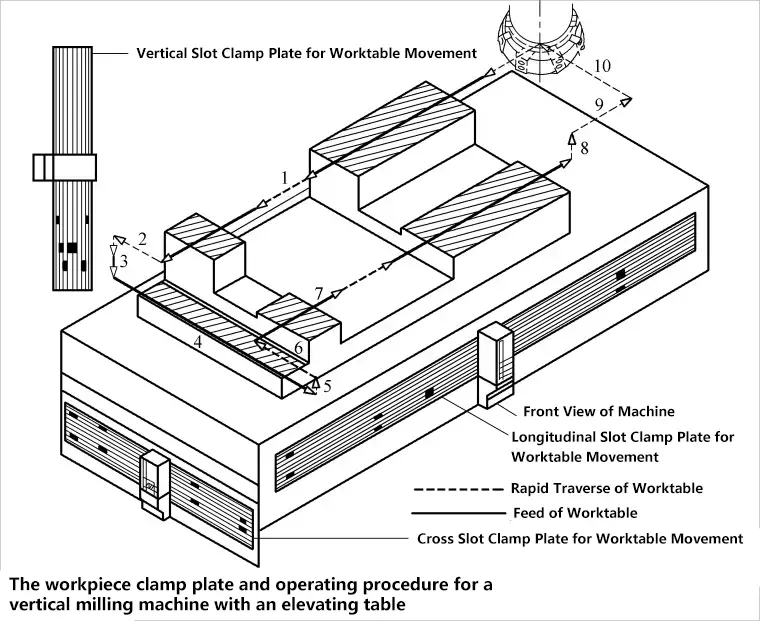

1. Controlo do programa elétrico

As fresadoras utilizam frequentemente dispositivos de controlo eléctricos. O programa de controlo está dividido em dois sistemas de armazenamento. O comprimento do movimento é determinado e armazenado através do ajuste dos batentes na placa de paragem, que é colocada ao longo da direção do movimento da mesa de trabalho. Assim, os batentes da placa limitam o comprimento do movimento - quando gerar sinais de impulsos de comutação.

Em seguida, este impulso entra numa placa de pinos ou num dispositivo de fita perfurada. A partir daqui, os impulsos de controlo continuam a ser emitidos para os elementos de acionamento correspondentes, tais como motores de alimentação ou dispositivos de acionamento da fresa. Isto determina onde o impulso tem efeito.

Deslocação longitudinal da mesa de trabalho:

- 1 - E1 = Interruptor de fim de curso

- 2 - E2 = Interruptor de fim de curso

- 3 - E3 = Interruptor de fim de curso

- 4 - E4 = Interruptor de fim de curso

- 5 - Alimentação, direita

- 6 - Travessia rápida, direita

- 7 - Alimentação, esquerda

- 8 - Travessia rápida, esquerda

Deslocação transversal da mesa de trabalho:

- 5 - Alimentar, In

- 6 - Rapid Traverse, In

- 7 - Alimentação, saída

- 8 - Travessia rápida, saída

Deslocação vertical da mesa de trabalho:

- 5 - Alimentar, baixar

- 6 - Travessia rápida, descida

- 7 - Alimentação, para cima

- 8 - Travessia rápida, para cima

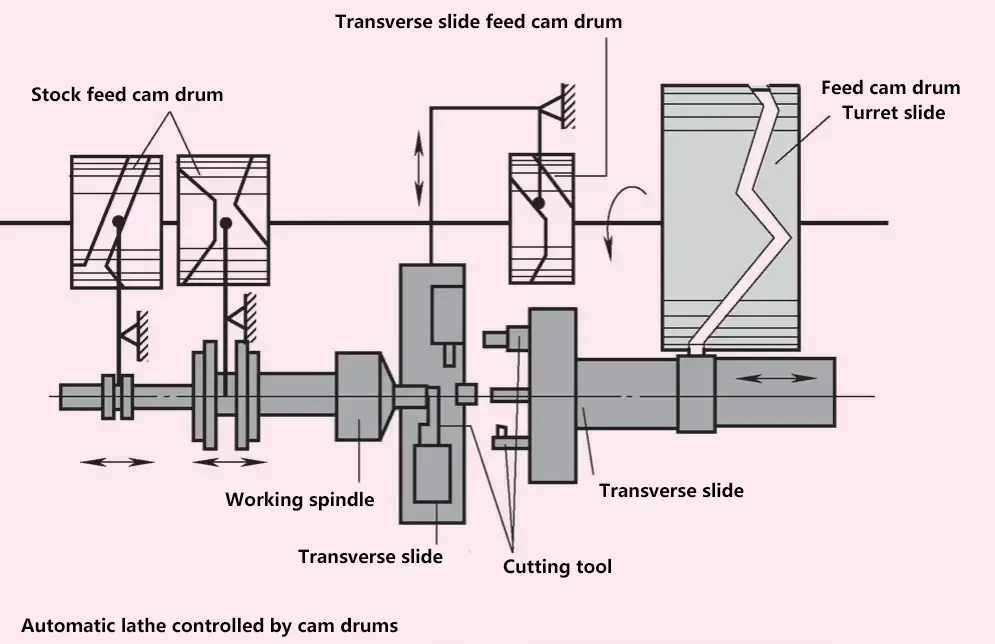

2. Controlo mecânico do programa

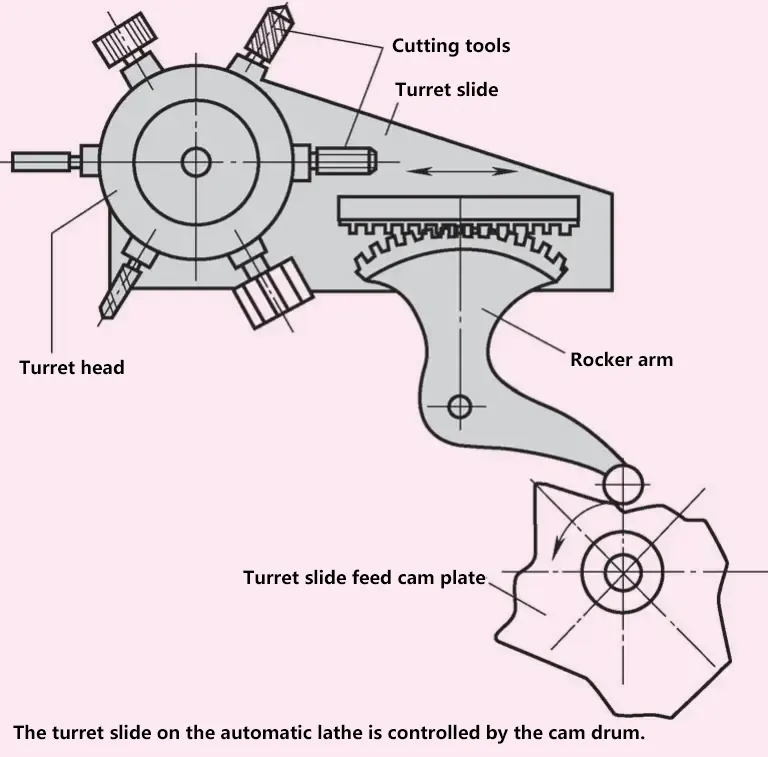

Os tornos totalmente automáticos ou semi-automáticos utilizam frequentemente tambores ou discos de cames para controlo. As torres de ferramentas simples ou múltiplas ou as cabeças hexagonais estão equipadas com as ferramentas de torneamento necessárias, bem como com alargadores, brocas, ferramentas de perfuração, brocas de centro ou cabeças de corte de roscas.

O tambor ou disco de excêntricos em rotação uniforme controla (principalmente através do controlo de curso) a preparação das ferramentas e a rotação do porta-ferramentas, movendo em seguida a corrediça e o porta-ferramentas em direção à peça de trabalho com a velocidade de avanço correcta.

Para tornos totalmente automáticos, normalmente utilizados para maquinação de barras, a alimentação de material, a fixação e o corte também são efectuados através do programa. O inconveniente destas máquinas é o longo tempo de preparação; a instalação de todos os cames e o ajuste de todas as ferramentas podem demorar vários dias, durante os quais a máquina não pode produzir.

Devido ao desgaste da ferramenta, as dimensões da peça têm de ser monitorizadas e verificadas frequentemente. Estas máquinas só são económicas para a produção de grandes lotes de peças.

3. Controlo pneumático-hidráulico do programa

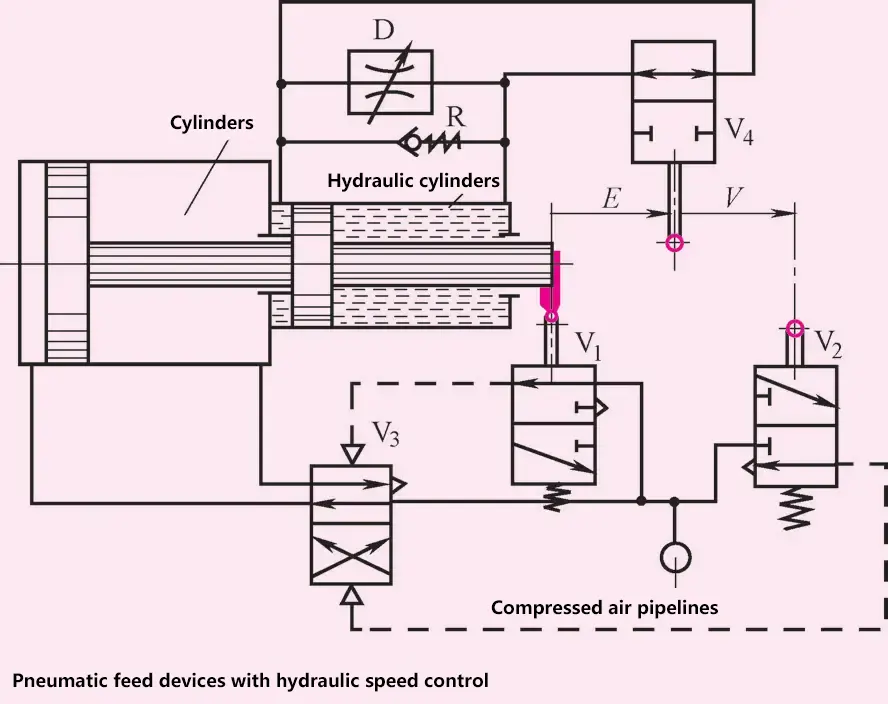

Os comandos hidráulicos, pneumáticos ou uma combinação de ambos são frequentemente utilizados para os movimentos de avanço devido ao seu funcionamento suave, à ausência de ruído e ao controlo de velocidade infinitamente variável, como nas rectificadoras. De acordo com o seu método de transmissão de impulsos, podem ser de sequência temporal, de curso e de controlo de funcionamento.

Na figura abaixo, o pistão principal é acionado por ar comprimido através do canal de ar comprimido. Um cilindro hidráulico com um pistão está ligado em série com o cilindro de ar para controlo da velocidade do avanço rápido E e do curso de avanço V.

Durante a marcha rápida, o óleo hidráulico flui sem obstáculos da câmara de óleo direita para a câmara de óleo esquerda através da válvula V0, o volume da câmara direita diminui devido ao movimento do pistão, enquanto o volume da câmara esquerda se expande. Quando a marcha rápida termina, a válvula V1 comuta e o pequeno fluxo da válvula de estrangulamento D reduz a velocidade de movimento do pistão.

O V 1 e V 2 duas válvulas no controlo terminal do curso do pistão V 3, ar comprimido através da válvula V 3 para controlar o movimento para a frente e para trás do pistão principal.

IV. Controlo digital

O controlo digital é um método automatizado de programação do controlo de um processo de trabalho através de dígitos, caracteres ou outros símbolos.

Normalmente, utiliza um computador dedicado, com instruções de operação representadas em formato digital, e o equipamento da máquina funciona de acordo com um programa pré-determinado, abreviado como NC (Controlo Numérico). Normalmente, controla a posição, o ângulo, a velocidade e outras grandezas mecânicas, bem como as grandezas de comutação relacionadas com o fluxo de energia mecânica.

O surgimento do controlo numérico assenta no aparecimento de suportes de dados e de operações de dados binários. A tecnologia de controlo numérico desenvolveu-se estreitamente integrada com o controlo das máquinas-ferramentas e é também conhecida como tecnologia de controlo numérico por computador. Atualmente, adopta computadores para implementar o controlo digital de programas.

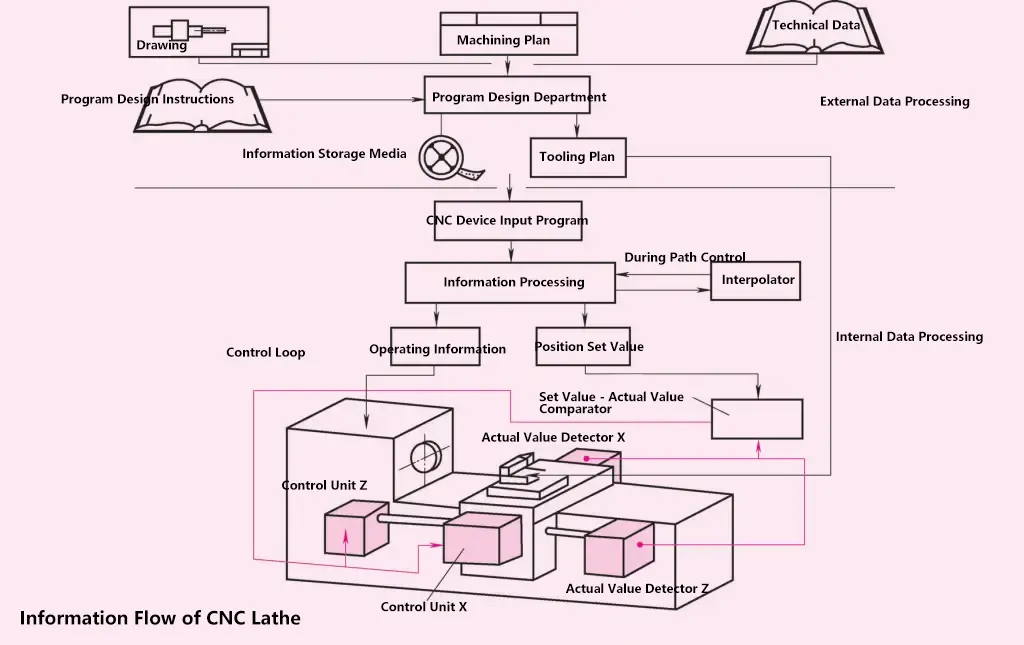

Este princípio de controlo pode ser claramente entendido a partir do fluxo de informação mostrado no diagrama seguinte. De acordo com a fonte de informação, como desenhos técnicos, planos de processamento e dados técnicos, com a ajuda das instruções de conceção do programa, o departamento de conceção do programa pode preparar meios de armazenamento de informação (dispositivos NC) e planos de ferramentas.

O departamento de preparação de ferramentas prepara as ferramentas necessárias para o processamento de acordo com o plano de ferramentas. As ferramentas podem ser trocadas manual ou automaticamente a partir do armazém de ferramentas.

As ferramentas devem ser instaladas com precisão no porta-ferramentas e não precisam de ser ajustadas ou calibradas novamente. O dispositivo NC e o magazine de ferramentas podem ser convenientemente equipados na máquina-ferramenta. Em poucos minutos, o programa pode ser introduzido, as ferramentas montadas e a peça de trabalho fixada. Desta forma, a máquina-ferramenta está pronta para trabalhar.

Uma vez que este tipo de máquina-ferramenta tem a vantagem de um curto tempo de mudança para diferentes trabalhos, é particularmente adequado para a produção de pequenos e médios lotes de peças de trabalho. O trabalho preparatório é efectuado fora da máquina, ou seja, no departamento de conceção de programas e no departamento de ajuste de ferramentas. Este trabalho preparatório é designado por processamento externo de dados.

Quando o programa é introduzido, o dispositivo NC recebe a informação, armazena-a e processa-a conforme necessário. A informação é convertida em informação de funcionamento para a velocidade do fuso e a taxa de avanço, bem como em valores de ponto de ajuste de posição (pontos de ajuste de curso) para os movimentos do carro na direção Z=longitudinal e X=transversal. A informação de funcionamento é enviada para os actuadores que controlam o acionamento principal e o acionamento de avanço.

Os valores do ponto de ajuste da posição são introduzidos nos mecanismos de ajuste para as corrediças longitudinais e transversais através de um comparador de valor real do ponto de ajuste. Os detectores de valor real alimentam continuamente as dimensões reais instantâneas para o comparador de valor real, que acciona continuamente os mecanismos de ajuste até que a dimensão real alimentada corresponda ao valor de referência predeterminado do programa. Este é um processo de controlo.

Por exemplo, para rodar uma forma esférica, a informação necessária, como o curso máximo na direção X, o curso máximo na direção Z e o raio da esfera, deve ser enviada da unidade de processamento de informação para o interpolador (computador).

De acordo com o programa pré-armazenado, o interpolador calcula os movimentos simultâneos e variáveis no tempo das lâminas nas direcções X e Z e envia-os de volta para a unidade de processamento de informação.

1. Fonte de informação

Os dados sobre a forma e as dimensões da peça a maquinar (desenhos técnicos), os dados sobre o processo de transformação (plano de transformação), as especificações de transformação, tais como velocidade de corteOs programadores utilizam como fontes de informação os dados técnicos, o avanço e outros dados técnicos semelhantes, bem como as instruções de conceção do programa necessárias para cada máquina-ferramenta e cada sistema de controlo numérico.

Os programadores devem teoricamente ensaiar (simular) todo o processo de processamento e, para cada ação, mesmo a mais pequena e aparentemente irrelevante ação da máquina-ferramenta, devem fornecer uma instrução correspondente (informação) no suporte de informação ou no meio de armazenamento. Desta forma, o técnico já não precisa de decidir qual a velocidade a definir, se deve aplicar a lubrificação por refrigeração, ou quando a deve aplicar.

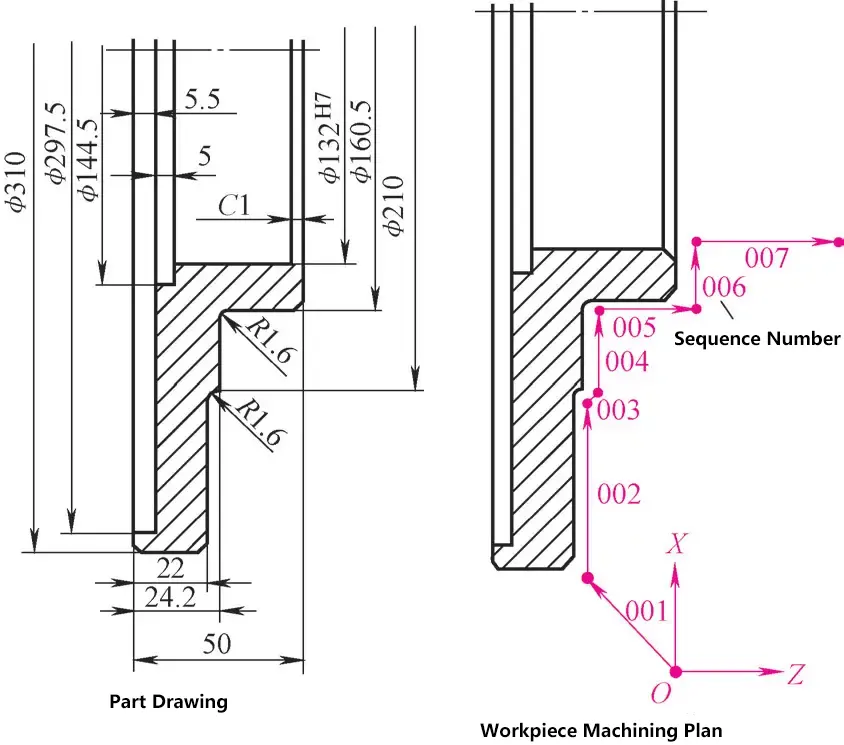

Estas decisões já foram tomadas no departamento de conceção do programa antes de a peça de trabalho começar a ser processada. Com base nos desenhos, nos planos de processamento tradicionais e nos parâmetros técnicos, é compilado um plano de processamento, que divide o procedimento de processamento em passos individuais (instruções).

Cada passo é determinado pelo número de instruções, pela direção de deslocação dos eixos X e Y, pela distância de deslocação, pelo avanço, pela velocidade do mandril e pelas funções auxiliares (como a lubrificação do líquido de refrigeração).

2. Deteção do valor real (Deteção de curso)

O controlo numérico envolve o controlo da obtenção de pontos de referência de posição. O valor real da posição deve ser continuamente comparado com o ponto de ajuste da posição. Para este efeito, é necessário um dispositivo que possa ler com precisão o valor real e enviá-lo para o comparador do valor real do ponto de ajuste.

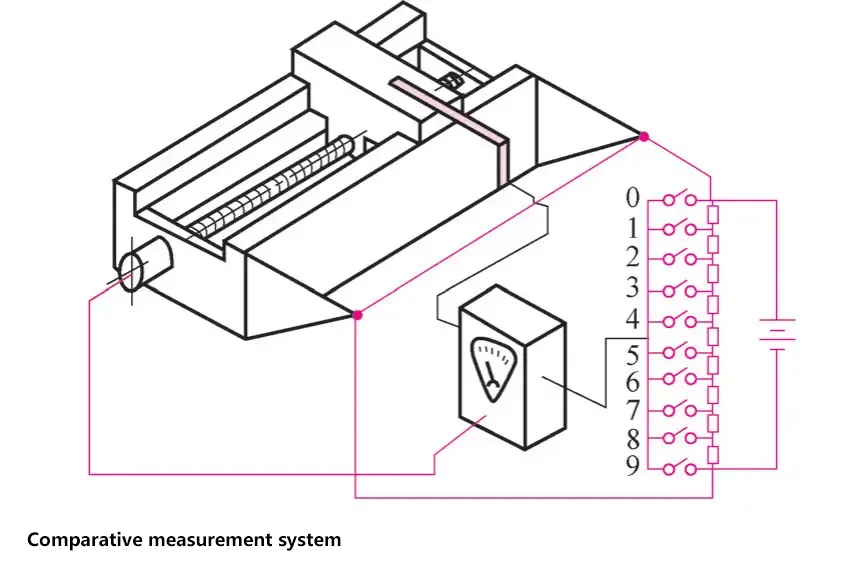

(1) Medição de comparação (medição analógica)

Um contacto deslizante fixado na corrediça capta uma tensão correspondente ao curso da corrediça a partir de uma resistência de fio deslizante. Esta tensão (valor real) é comparada com uma tensão (valor de referência) gerada por uma resistência determinada pelo circuito. Na figura à direita, a tensão com o interrutor 4 fechado é considerada como o valor de referência.

Na medição prática, são utilizados três circuitos de ponte deste tipo: um para o ajuste grosseiro, um para o ajuste semi-fino e o terceiro para o ajuste fino.

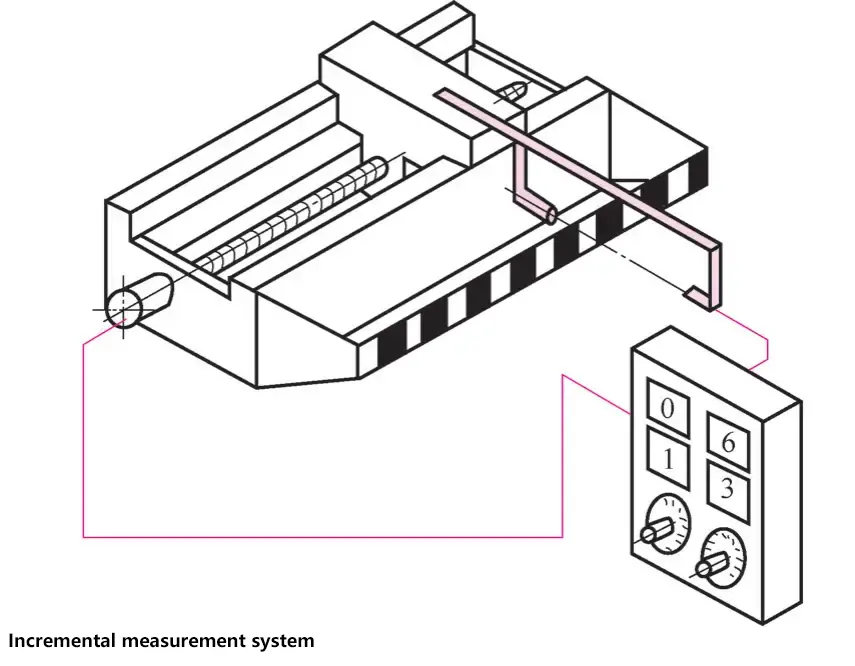

(2) Medição incremental (Medição do curso incremental)

Uma escala de vidro tem áreas claras e escuras alternadas em determinados intervalos, por exemplo, a cada 0,01 mm. Uma célula foto-eléctrica montada na lâmina analisa a escala e, sempre que é detectada uma transição claro-escuro, é enviado um impulso para um contador. A contagem no contador corresponde ao valor atual do traço.

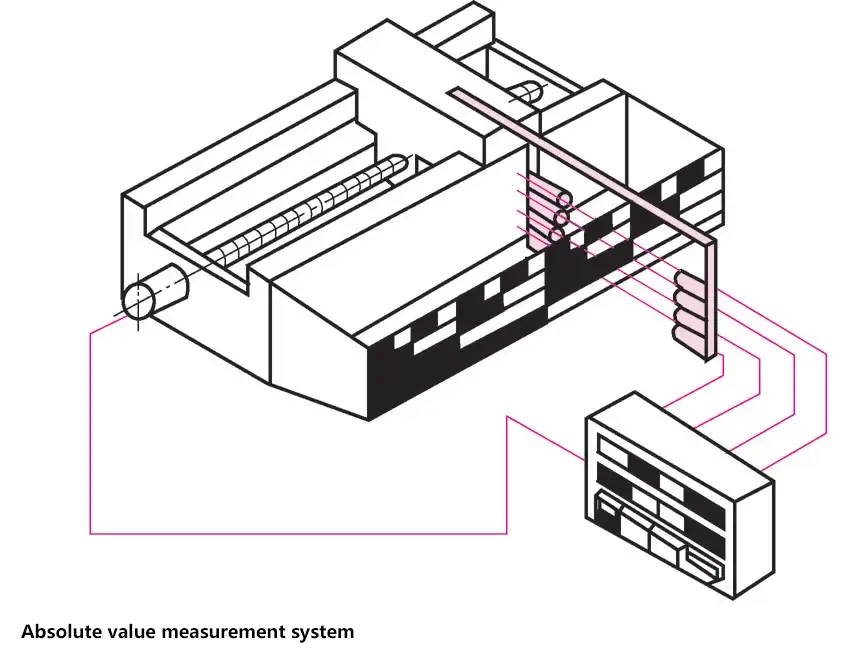

(3) Medição do valor absoluto (Medição do curso absoluto)

Múltiplas células foto-eléctricas detectam uma escala com múltiplas linhas claras e escuras. Cada comprimento corresponde a uma combinação de campos claros e escuros, que é apresentada como uma dimensão, ou seja, o valor real, num indicador.

3. Tipos de Controlo Numérico

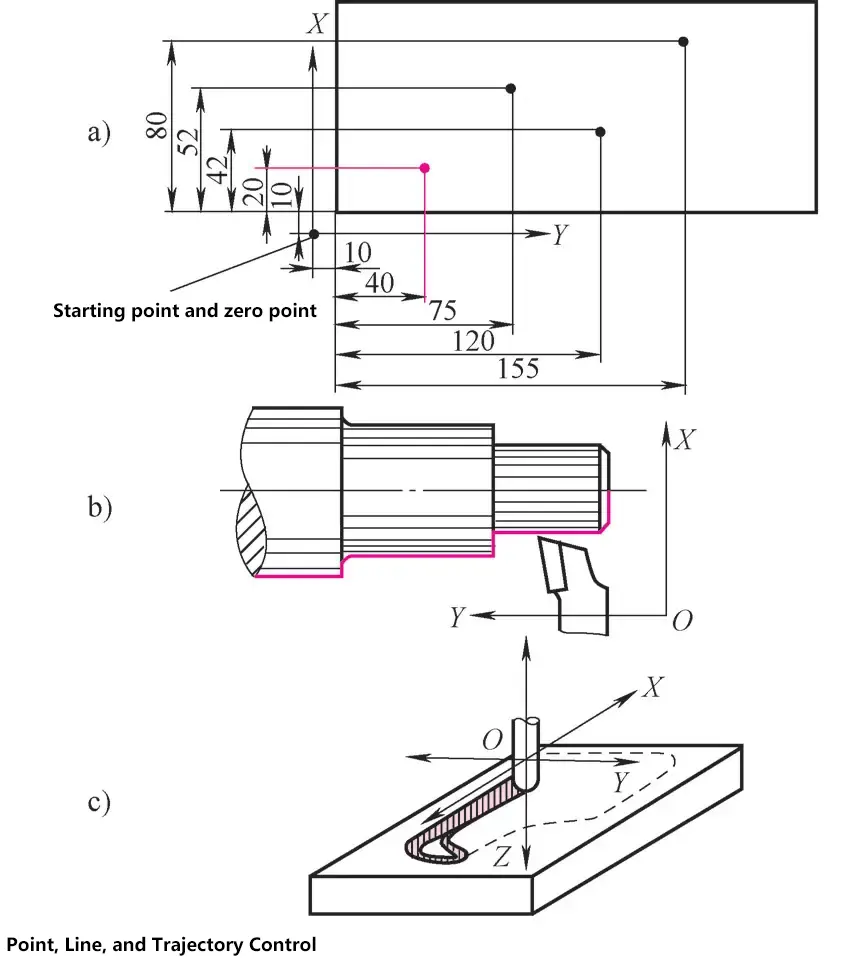

(1) Controlo ponto a ponto

No controlo ponto-a-ponto, apenas os pontos finais do curso são controlados, pelo que foi inicialmente utilizado em máquinas de perfuração. Por exemplo, se forem necessários dois cursos de X=50 e Y=30, estes podem ser executados sequencialmente ou em simultâneo; a ordem é indiferente. Este processo só pode começar depois de atingir os pontos de coordenadas programados para o corte.

(2) Controlo da linha reta

No controlo em linha reta, o movimento é sempre numa direção, seja a direção X ou a direção Y. Apenas em alguns casos excepcionais existe movimento simultâneo em duas direcções, utilizando movimentos de igual velocidade em ambas as direcções para criar chanfros de 45° ou cantos internos.

A forma desejada da peça de trabalho é produzida através de uma sequência específica de cursos nos eixos X e Y e seus respectivos comprimentos. A peça de trabalho é maquinada através de movimentos em linha reta.

(3) Controlo do contorno

No controlo de contorno, as formas complexas da peça podem ser maquinadas através de movimentos simultâneos em duas ou mesmo três direcções. As velocidades necessárias nas direcções de movimento simultâneo devem ser calculadas por um interpolador (computador). As máquinas de controlo de contorno também podem ser utilizadas para operações de controlo ponto a ponto e em linha reta.

A tecnologia de controlo numérico tem aplicações generalizadas em indústrias como o fabrico mecânico, a impressão, os têxteis, a embalagem e os materiais de construção.