A correção mecânica é o processo de correção de peças deformadas e materiais de aço deformados utilizando equipamento mecânico. O equipamento utilizado para a correção mecânica inclui endireitadores de rolos, rolos redondos, aplanadores especializados, máquinas de endireitar e várias prensas, tais como prensas mecânicas, prensas hidráulicas, prensas de parafuso, etc.

I. Métodos de correção mecânica e respectiva gama de aplicação

Quadro 1 Métodos de correção mecânica e respectiva gama de aplicação

| Categoria | Esboço | Gama de aplicações | |

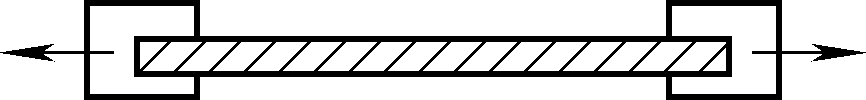

| Correção da máquina de alongamento |  | Deformação de chapas finas, torção de perfis, endireitamento de tubos e fios | |

| Correção de imprensa |  | Correção localizada de chapas, tubos e perfis | |

| Correção de macacos |  | Endireitamento de cantoneiras, canais de aço e vigas em I, também utilizável para dobragem | |

| Máquina de correção de tipo rolo | Rolo reto |  | Correção de chapas, tubos e perfis |

| Rolo inclinado | Correção de materiais de secção circular | ||

| Correção da precisão de tubos de parede fina com secções transversais circulares | ||

| Correção de tubos e barras circulares de parede espessa | ||

A precisão da correção que pode ser obtida através da correção mecânica pode ser consultada no quadro 2.

Quadro 2 Precisão de correção dos equipamentos de correção habitualmente utilizados

| Equipamento | Intervalo de correção | Precisão de correção (mm) | |

| Máquina de correção de tipo rolo | Máquina de correção de chapas de vários rolos | Nivelamento da placa | 1.0~5.0 |

| Máquina de correção de ângulo de aço multi-rolo | Ângulo de aço | 1.0 | |

| Máquina de endireitar e cortar | Endireitamento e corte de materiais em bobina (fio, varão, aço plano, fita) | 0.5~0.7 | |

| Máquina de correção de rolos inclinados | Endireitamento de tubos e barras de secção redonda | Materiais rugosos 0,5-0,9 Materiais acabados 0,1-0,2 | |

| Máquina de prensagem | Prensa de dobragem horizontal | Vigas em I, canais de aço, componentes soldados em forma de barra | 1.0 |

| Prensa de dobragem vertical | |||

| Prensa manual | Endireitamento de materiais rugosos | Materiais acabados 0,05-0,15 | |

| Prensa de fricção | |||

| Prensa hidráulica | Vigas em I, canais de aço, vigas H, componentes soldados em forma de barra | ||

II. Correção do material da placa

A deformação das chapas de aço é geralmente corrigida em máquinas de nivelamento de vários rolos. Durante o nivelamento, quanto mais espessa for a chapa de aço, mais fácil é a correção; quanto mais fina for a chapa, mais fácil é a deformação, tornando a correção mais difícil.

As máquinas de nivelamento podem ser classificadas pelo número de rolos, tais como cinco rolos, sete rolos, nove rolos, até vinte e um rolos, etc. Em termos de posição relativa, podem ser classificadas como de tipo paralelo e de tipo não paralelo. As grandes máquinas de nivelamento multi-eixo podem corrigir chapas de aço até 50 mm de espessura e 2000 mm de largura.

Normalmente, as placas de aço com uma espessura superior a 3 mm são niveladas numa máquina de nivelamento de cinco ou sete rolos, enquanto as placas de aço finas com uma espessura inferior a 3 mm devem ser niveladas numa máquina de nivelamento de nove, onze ou mais rolos múltiplos.

1. Princípios básicos do nivelamento de chapas de aço

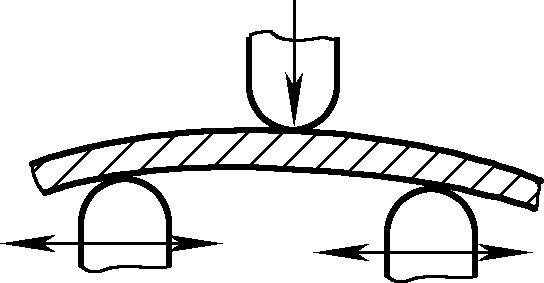

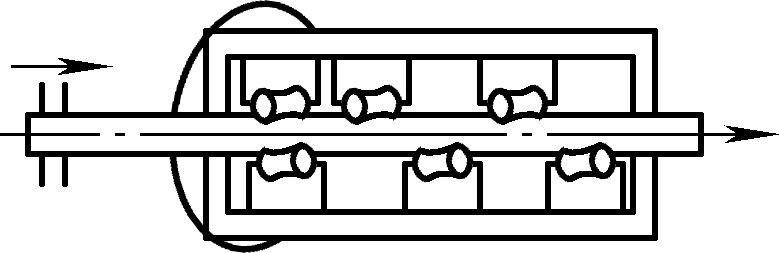

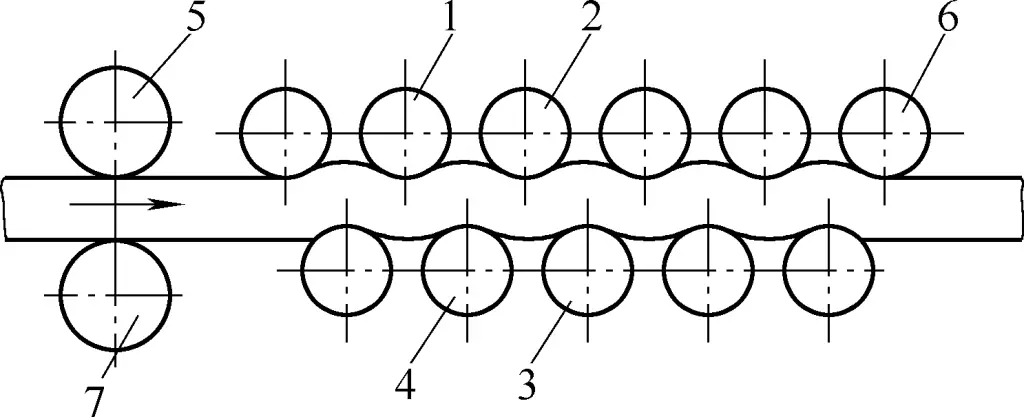

O princípio básico do nivelamento de placas de aço é mostrado na Figura 1. Os rolos 5 e 7 são rolos-guia de alimentação, o rolo 6 é o rolo-guia de descarga e os restantes são rolos de trabalho.

Quando a placa é alimentada entre os rolos superior e inferior, os rolos 1, 2 e 4 formam um grupo para dobrar a placa para cima, e os rolos 2, 3 e 4 formam um grupo para dobrar a placa para baixo. Através da dobragem e estiramento repetidos para além do limite de elasticidade, as áreas originalmente "apertadas" são esticadas, equilibrando com as áreas anteriormente "soltas". Isto cria o chamado fluxo plástico, atingindo o objetivo de nivelamento.

2. Método de determinação da pressão do rolo superior

A pressão dos rolos superiores da máquina de nivelamento determina diretamente o espaço entre os rolos. Quando a pressão dos rolos superiores é moderada, apenas as áreas "apertadas" da placa são esticadas, equilibrando com as áreas "soltas", e a placa é nivelada. Este é o estado ideal. Quando a pressão do rolo superior é insuficiente, embora as áreas "apertadas" da placa sejam esticadas, elas não se equilibram com as áreas "soltas", e a placa não está completamente nivelada.

Quando a pressão do rolo superior é demasiado elevada, não só as áreas "apertadas" são esticadas, como também as áreas "soltas" são esticadas em diferentes graus. Embora a extensão do estiramento seja equilibrada e a placa seja nivelada, os grãos da placa são distorcidos e quebrados, causando um endurecimento excessivo por trabalho a frio, reduzindo assim a vida útil da placa. Por isso, a determinação da pressão adequada do rolo superior afecta diretamente o resultado do nivelamento da chapa.

A pressão dos rolos superiores na máquina de nivelamento (ou seja, o espaço entre os rolos) é geralmente ajustada de modo a que os rolos-guia de alimentação (como os rolos 5 e 7 na Figura 1) excedam a espessura da placa em 2-3mm (para facilitar a inserção da placa a ser nivelada), enquanto a extremidade de descarga é igual à espessura da placa. Os rolos de trabalho são ajustados com base na espessura da placa, com a extremidade dianteira menor que a espessura da placa em 1-5mm, aumentando gradualmente em direção à traseira, até que os rolos-guia de descarga sejam ajustados para serem iguais à espessura da placa.

No entanto, nos processos de nivelamento reais, este método é inconveniente de medir, pelo que os métodos baseados na experiência são normalmente utilizados na prática para determinar a pressão do rolo superior da máquina de nivelamento.

(1) Método das tiras-teste

Introduzir na máquina de nivelamento uma tira de placa com a mesma espessura da placa a nivelar. Ajustar a pressão com a mão até que os rolos estejam em contacto com a tira de placa e aplicar uma certa pressão. Observar também a altura e o nível esquerda-direita dos rolos superiores. Após a tira ter sido desenrolada da máquina de nivelamento, verificar a sua planicidade e efetuar um novo ensaio de nivelamento e ajuste. Esta pressão é designada por pressão de base.

Em seguida, inserir a placa a nivelar. Após a laminagem, verificar o nivelamento da placa e ouvir o ruído de carga da máquina para avaliar se a pressão do rolo superior é adequada. Se a pressão não for adequada, podem ser feitos ajustes finos ou, após a laminagem de uma secção, ajustar novamente. A pressão final determinada é designada por pressão de trabalho efectiva. Depois disso, o nivelamento do lote pode ser efectuado de acordo com esta pressão.

(2) Método "inserir primeiro, ajustar depois

Introduzir a placa na máquina de nivelamento, utilizar uma mão ou uma alavanca para pressionar o rolo superior e avaliar se a pressão é adequada pela resistência sentida. Em seguida, inspecionar visualmente se os assentos dos rolamentos do rolo superior estão à mesma altura e se os rolos estão alinhados horizontalmente. Ligar a máquina de nivelamento e, depois de a placa ser introduzida na cremalheira de suporte, ajustar a pressão de acordo com a planura da placa e a rotação dos rolos.

Se um determinado rolo superior não rodar ou rodar de forma intermitente, isso indica que a pressão exercida sobre esse rolo é insuficiente. Se todos os rolos superiores rodarem, existe uma certa pressão aplicada. Se for observado um desalinhamento, isso significa que a pressão no lado desalinhado é demasiado elevada, enquanto a pressão do outro lado é demasiado baixa. Ajustar em conformidade com a pressão excessiva ou insuficiente. Se, depois de cortar a placa enrolada em segmentos mais pequenos, continuarem a existir grandes áreas desiguais, a pressão ainda é insuficiente e é necessária mais pressão.

Quanto à pressão dos rolos-guia de descarga, esta pode ser ajustada com base na flexão ascendente ou descendente da extremidade da placa após a sua saída da máquina de nivelamento.

3. Métodos de funcionamento das placas de nivelamento

A máquina de nivelamento pode ser utilizada para nivelar uma vasta gama de placas, tais como bobinas, placas convexas, placas onduladas e peças soltas. Os principais métodos de operação de nivelamento incluem os seguintes aspectos.

(1) Método de operação para nivelamento de chapas em espiral

De acordo com o método acima mencionado para determinar a pressão do rolo superior, ajustar os rolos de trabalho à pressão de trabalho, levantar o rolo guia de alimentação 5, levantar a bobina e inserir uma extremidade da bobina entre os rolos guia de alimentação 5 e 7. Ligar gradualmente a máquina de nivelamento para que a bobina entre lentamente numa certa distância (cerca de 1-2 rolos de trabalho). Em seguida, ajustar a posição da extremidade da placa principal movendo a grua em todas as direcções, assegurando que fica paralela ao contorno exterior de um determinado rolo superior ou inferior (observado de lado) para evitar que a placa se desvie do seu curso. Em seguida, pressionar para baixo o rolo guia de alimentação superior 5 e exercer uma pressão mais forte para evitar que a bobina se desloque quando colocada no berço da bobina. Por fim, arrancar a máquina e soltar o prato.

Observando a planura da placa entregue no berço e ouvindo o ruído de carga da máquina, é possível avaliar se a pressão dos rolos superiores é adequada. Após os ajustes necessários, podem seguir-se as correcções de nivelamento em massa.

(2) Tiras estreitas torcidas de nivelamento

Tiras estreitas cortadas pelo máquina de corte tendem a torcer-se e a deformar-se devido à aresta de corte inclinada, juntamente com deformações de flexão planas e verticais.

Estas tiras também podem ser niveladas utilizando a máquina de nivelamento. O método de nivelamento é: Ajustar a pressão de base dos rolos superiores como descrito anteriormente, elevar o rolo guia de alimentação superior 5 para ser ligeiramente mais alto em comparação com uma placa da mesma espessura, para acomodar a dificuldade de inserir tiras torcidas. A pressão do rolo de trabalho deve ser ligeiramente superior à do nivelamento de uma placa da mesma espessura, para induzir uma deformação plástica excessiva e obter melhores resultados de nivelamento.

Dependendo do grau de nivelamento necessário, a tira pode ser passada pela máquina uma segunda ou terceira vez, mas a tira deve ser invertida e deve ser aplicada uma ligeira pressão adicional para obter resultados de nivelamento óptimos. Este método é menos eficaz para a dobragem vertical das tiras, que pode necessitar de correção manual após a saída da máquina.

Deve notar-se que o método de nivelamento descrito acima pode causar um ligeiro desbaste e alongamento das tiras.

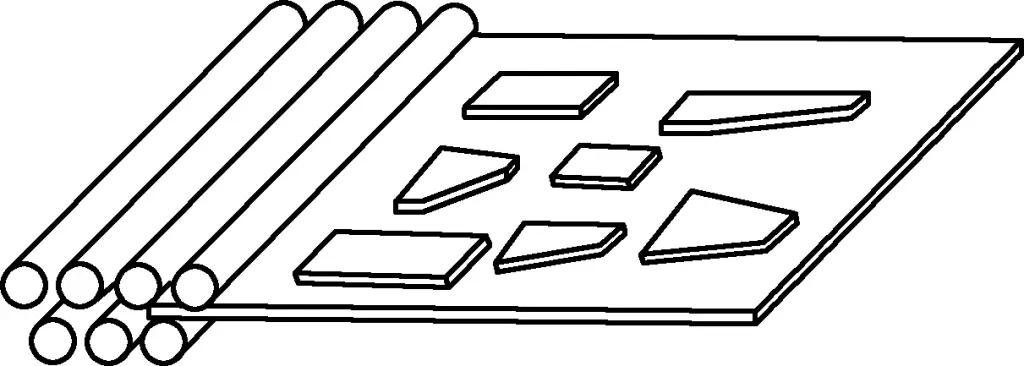

(3) Nivelamento de placas individuais mais finas

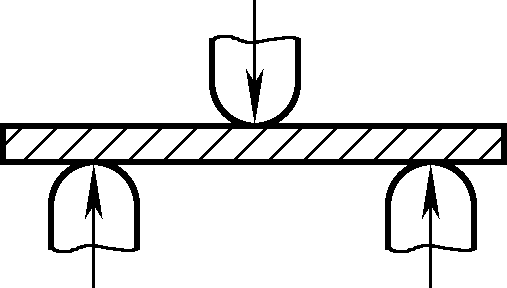

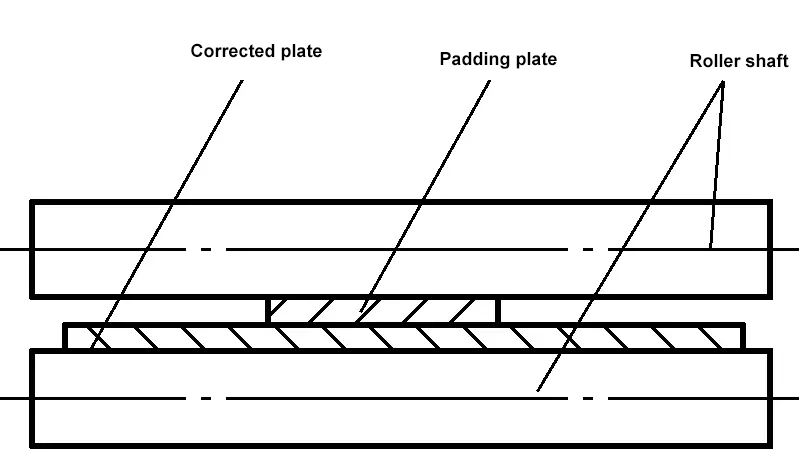

Para placas individuais mais finas, pode ser utilizada uma placa de aço mais grossa como placa de suporte, com a placa mais fina colocada no topo para nivelamento. Em alternativa, podem ser empilhadas várias placas longas e finas para nivelamento, como se mostra na Figura 2.

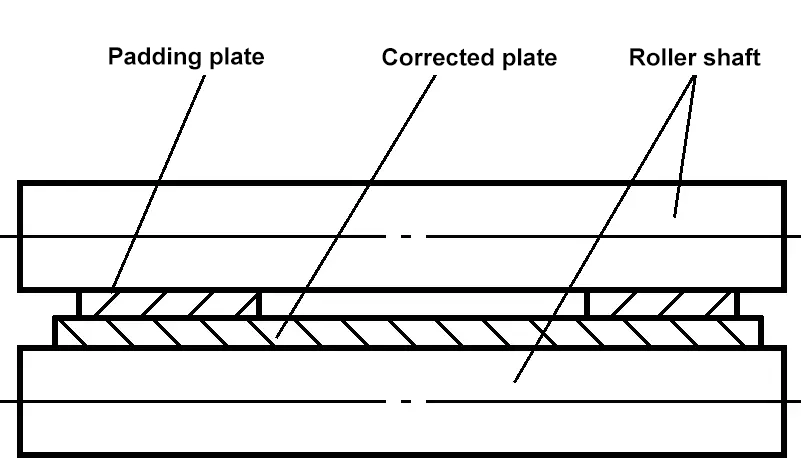

(4) Nivelamento de placas com centro plano e bordos ondulados

Para placas com um meio plano mas com bordos ondulados, inserir uma placa de suporte na secção central plana para a afinar e esticar, obtendo um nivelamento, como se mostra na Figura 3.

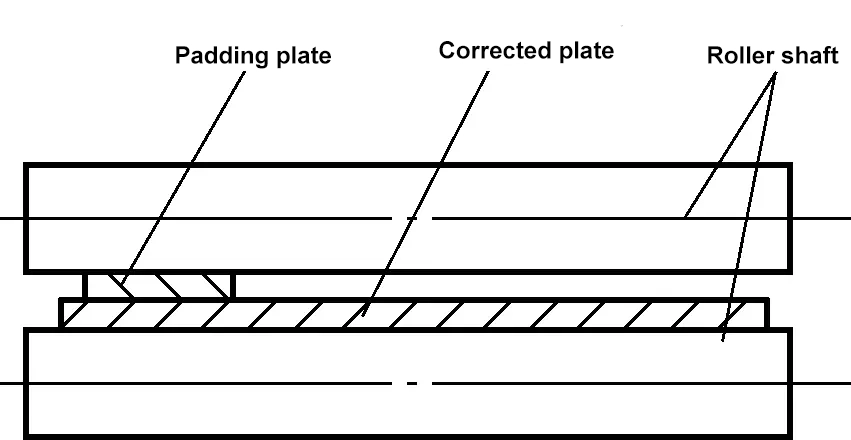

(5) Nivelamento de placas com ondas longitudinais no meio e faces planas

No caso de chapas metálicas com uma secção intermédia ondulada mas com os lados planos, pode ser adicionado um enchimento aos lados para os tornar mais finos e obter a correção, como se mostra na Figura 4.

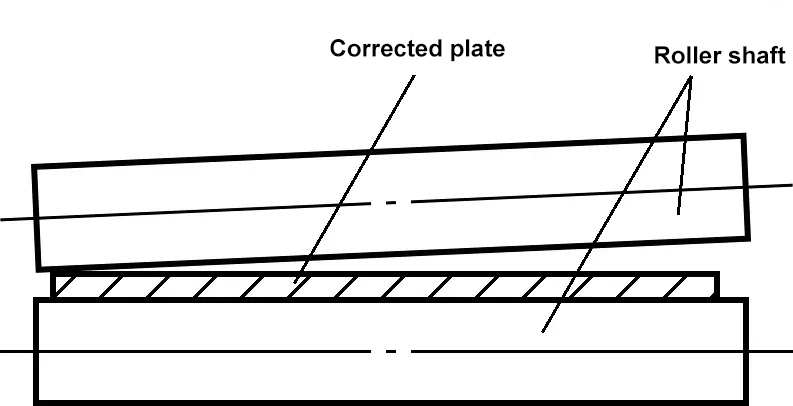

(6) Correção de um lado ondulado e de um lado plano

No caso de chapas metálicas com um lado ondulado e um lado plano, pode ser adicionado um enchimento ao lado plano para o afinar e esticar, obtendo-se a correção, como se mostra na Figura 5.

Além disso, pode ser aplicada pressão diretamente no lado plano para o esticar e afinar, conseguindo assim a correção, como se mostra na Figura 6.

(7) Correção da dobragem plana numa máquina de dobragem de três rolos

As chapas de aço cortadas por corte a quente tendem a formar curvas verticais, sendo raras as curvas planas e as torções. As tiras de aço cortadas numa máquina de corte inclinado tendem a formar curvas compostas, ou seja, curvas verticais, curvas planas e torções, sendo o efeito mais evidente quanto mais fina for a placa. Uma máquina de nivelamento só pode corrigir curvas planas e remover torções parciais, enquanto uma máquina de dobragem de três rolos pode corrigir tanto as curvas planas como as torções.

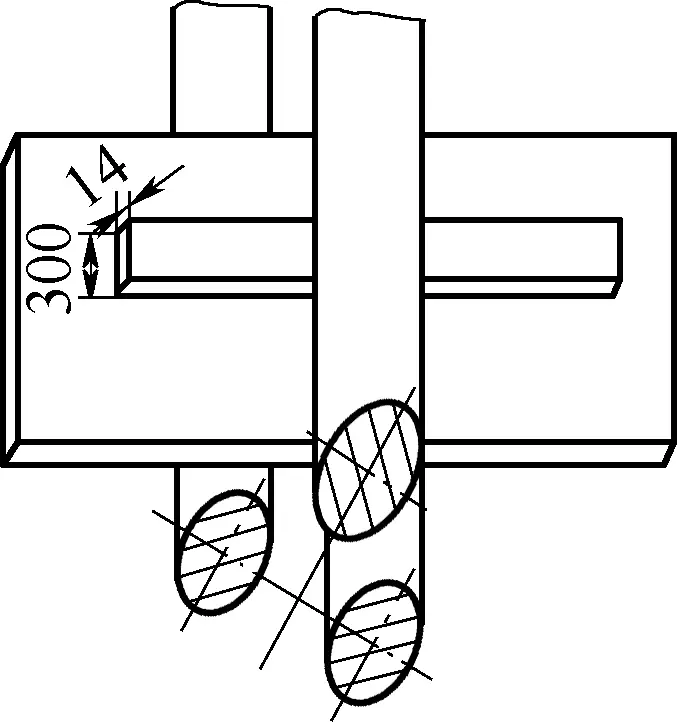

A figura 7 mostra um esquema da correção de uma chapa de aço de 14mm×300mm×2560mm cortada por uma máquina de corte inclinada. Durante o funcionamento, é colocada uma almofada de 32 mm de espessura na máquina de dobragem e, em seguida, a tira de aço é enrolada verticalmente na máquina. O rolo do eixo superior é baixado e repetidamente rolado para a frente e para trás para corrigir a curvatura plana e remover a torção parcial. A medida em que o rolo superior é baixado depende da correção, mas em nenhuma circunstância a almofada deve dobrar para cima.

A condição prévia para a utilização deste método é que a almofada deve ser bastante espessa, geralmente entre 30 e 40 mm, e quanto maior for a diferença de rigidez entre a almofada e a placa a corrigir, melhor.

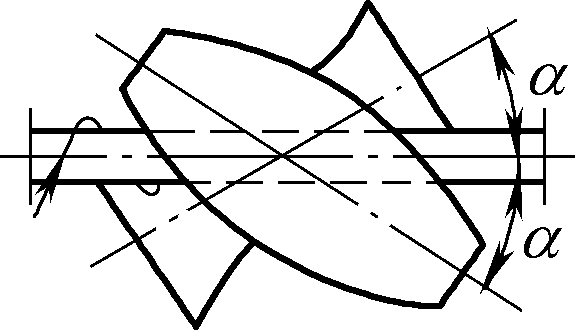

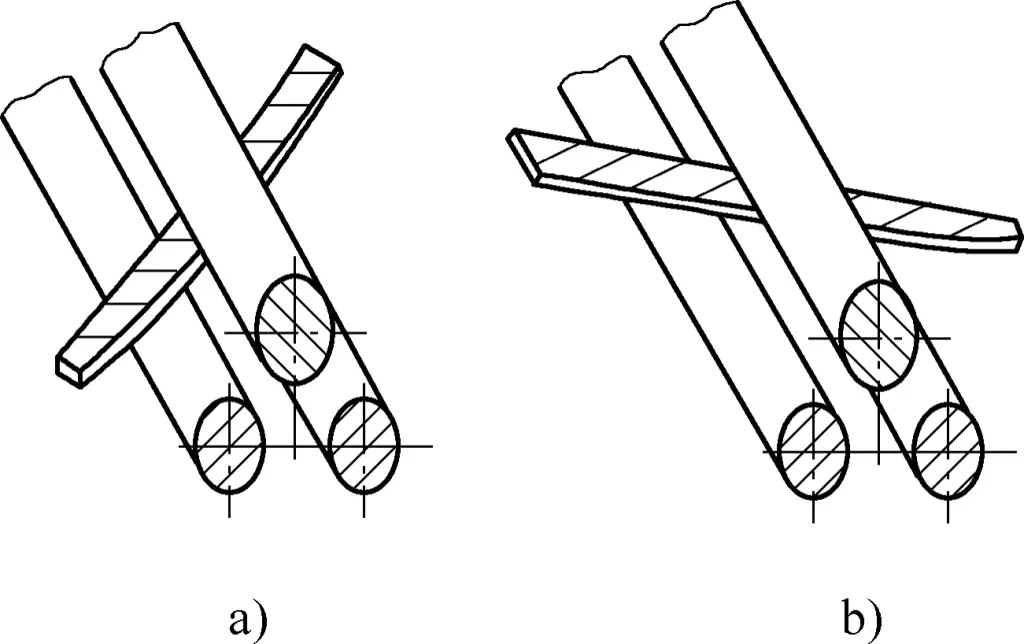

(8) Correção da torção numa máquina de dobragem de três rolos

Ao corrigir a torção de tiras de aço, a tira de aço deve ser colocada num determinado ângulo em relação ao rolo de eixo. Devido aos diferentes graus de torção, o ângulo de inclinação é difícil de determinar antecipadamente e é geralmente ajustado com base na quantidade de pressão aplicada e no efeito de correção observado. O processo de correção deve começar de forma ligeira e aumentar gradualmente a pressão, observando o efeito antes de proceder à correção do lote. O aperto excessivo deve ser evitado, uma vez que pode conduzir a uma torção inversa, agravando a situação.

As figuras 8a e 8b mostram, respetivamente, métodos de correção de tiras de aço torcidas para a direita e para a esquerda. O efeito de correção depende do ângulo em que o material é colocado no rolo de eixo, mas não está relacionado com a extremidade que é alimentada primeiro.

Se for colocado um acolchoamento por baixo do material, é impossível corrigir a torção, uma vez que o acolchoamento não se pode dobrar para cima.

III. Correção dos perfis

A correção mecânica de tubos, secções de aço e outros perfis é feita principalmente através da correção a frio, que envolve a utilização de endireitadores de secções com vários rolos, esticadores de perfis e prensas.

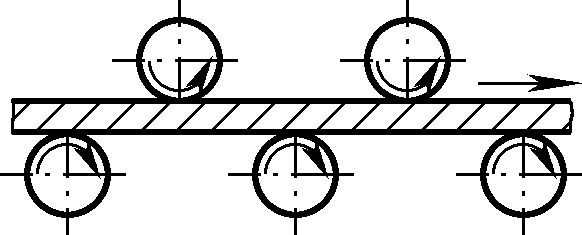

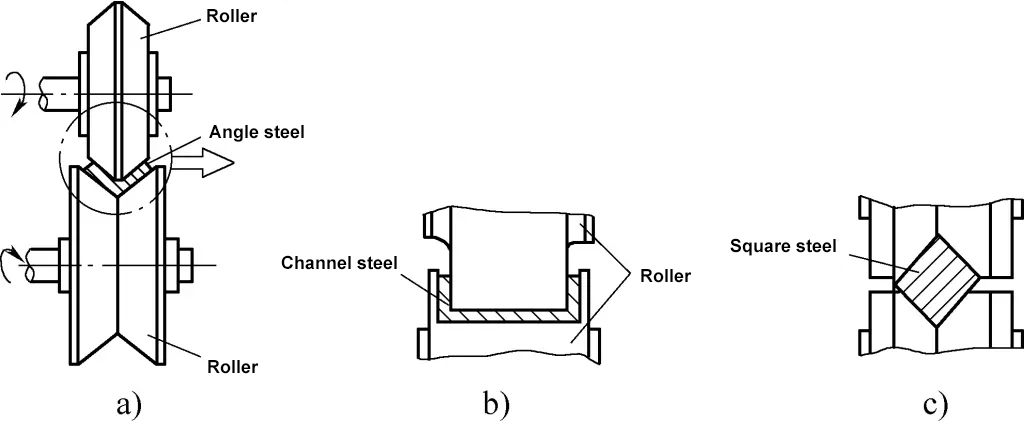

1. Correção com um alisador de perfil multi-rolo

O princípio de funcionamento de uma máquina de endireitar perfis com vários rolos é semelhante ao de uma máquina de nivelamento de folhas. A diferença é que o rolo de correção é um rolo adaptado ao contorno, alinhado com a secção transversal do perfil a ser corrigido, como mostra a Figura 9. Ao corrigir diferentes perfis, podem ser utilizados rolos com diferentes contornos.

a) Correção dos ângulos de aço

b) Correção do canal de aço

c) Correção do aço quadrado

Semelhante ao princípio de nivelamento da folha, os perfis passam por filas superiores e inferiores de rolos e são repetidamente dobrados, esticando assim as fibras e obtendo a correção. Nas máquinas de rolos rectos, as linhas de eixo dos rolos são paralelas, o que as torna adequadas para vários perfis. Nas máquinas de rolos inclinados, os contornos dos rolos são hiperbólicos, e os rolos estão maioritariamente dispostos em grupos superiores e inferiores (2-3 rolos por grupo), com o eixo do rolo inclinado. Isto induz um movimento de rotação adicional nos materiais redondos, aumentando o efeito de correção, tornando-os adequados para a correção de tubos, varas e fios.

2. Correção com um esticador de perfil

A deformação por flexão das secções de aço e de várias vigas soldadas pode ser corrigida utilizando o método de flexão inversa com um esticador de perfil. O esticador está disposto horizontalmente e as partes móveis são tipicamente de cabeça dupla (ver figuras do Quadro 1).

Durante o funcionamento, o perfil de aço é colocado entre o suporte e o empurrador. A parte saliente é bloqueada pelo empurrador e pressionada em direção ao suporte enquanto se pode mover ao longo do comprimento. A posição do suporte pode ser ajustada accionando o volante para acomodar diferentes graus de curvatura do perfil de aço. Quando o empurrador é acionado pelo motor para se deslocar horizontalmente para a frente e para trás, aplica periodicamente um impulso ao perfil de aço a ser corrigido, provocando uma flexão inversa para atingir o objetivo da correção.

A posição inicial do empurrador pode ser ajustada para controlar a quantidade de deformação. A mesa está equipada com rolos para suportar o perfil de aço e reduzir a fricção durante o seu movimento para a frente e para trás. A máquina de endireitar perfis de aço também pode ser utilizada para dobrar o perfil de aço, tornando-a numa máquina de dupla finalidade, tanto para dobrar como para corrigir.

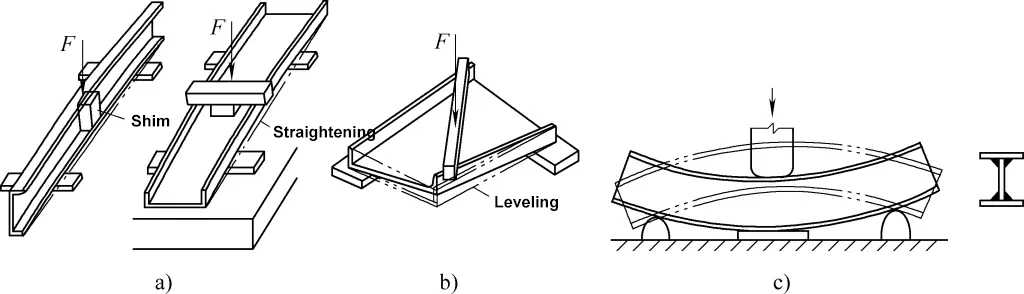

3. Endireitar perfis com uma prensa

O princípio de endireitamento, a sequência e o método para endireitar perfis e várias vigas soldadas com uma prensa são os mesmos que para materiais de chapa grossa, mas durante a operação, a posição de colocação da peça de trabalho, o local de prensagem, a espessura do calço e a área de colocação devem ser razoavelmente definidos de acordo com o tamanho e a deformação da peça de trabalho para melhorar a qualidade e a velocidade do endireitamento. A Figura 10 mostra um diagrama esquemático do endireitamento de perfis metálicos com uma prensa.

a) Endireitamento de curvas de aço de canal

b) Endireitamento por torção de aço de canal

c) Endireitamento de curvas de vigas em I