Corte a plasma

O corte por plasma é um processo de corte térmico de alta precisão que utiliza uma densidade de energia elevada, um arco restrito e um fluxo de plasma de alta velocidade para derreter e expulsar o metal, criando um corte limpo e contínuo. Esta técnica avançada ioniza o gás para formar plasma, que é depois direcionado através de um bocal de cobre de furo fino para concentrar a energia.

O processo de corte por arco plasma oferece várias vantagens em relação aos métodos tradicionais:

- Velocidade: Atinge velocidades de corte significativamente mais rápidas do que o corte oxicombustível, especialmente para materiais com menos de 25 mm de espessura.

- Zona afetada pelo calor mínima: Devido à sua energia concentrada e ação de corte rápida, o corte por plasma introduz menos calor na peça de trabalho, resultando numa distorção térmica reduzida e numa melhor qualidade de corte.

- Versatilidade: Adequado para cortar uma vasta gama de materiais condutores metaisincluindo aço, alumínio, aço inoxidável e outras ligas.

- Precisão: Capaz de produzir larguras de corte estreitas e manter tolerâncias apertadas, particularmente com a integração do controlo numérico computorizado (CNC).

No entanto, o corte por plasma apresenta alguns desafios:

- Preocupações ambientais: O processo gera ruído, fumos e partículas consideráveis, necessitando de ventilação adequada e de proteção do operador.

- Limitações de espessura: Embora altamente eficiente para materiais mais finos, o corte por plasma torna-se menos económico em comparação com o corte oxicombustível para chapas de aço-carbono com mais de 25 mm de espessura.

- Custo inicial: Os sistemas de corte por plasma requerem geralmente um investimento inicial mais elevado do que o equipamento de oxicorte.

É de salientar que a tecnologia de plasma vai para além das aplicações de corte. A versatilidade dos sistemas de arco de plasma permite operações de soldadura, pulverização, revestimento duro e goivagem, tornando-a uma valiosa ferramenta multiusos no fabrico de metais.

Para otimizar o desempenho do corte por plasma e atenuar as suas desvantagens, considere a implementação de mesas de água para redução do ruído e controlo dos fumos, bem como o investimento em sistemas de plasma de alta definição para melhorar a qualidade do corte e reduzir o impacto ambiental.

Características e classificação do corte por arco plasma

1.1 Características do corte por arco plasma

O corte por arco de plasma utiliza um arco altamente comprimido e de alta temperatura entre um cátodo (normalmente um elétrodo de tungsténio) e um ânodo. Este processo cria um jato de plasma caracterizado por uma elevada ionização, densidade de energia e taxa de fluxo.

O mecanismo de corte envolve forçar o arco e o gás inerte através de um bocal de pequeno diâmetro, produzindo um jato extremamente quente e de alta velocidade. Esta energia concentrada do arco funde o material da peça de trabalho, enquanto o jato de gás expandido a alta temperatura expulsa o metal fundido através da fenda de corte.

Ao cortar materiais ferrosos como o aço carbono ou o ferro fundido, pode ser adicionado oxigénio ao fluxo de gás para fornecer energia exotérmica adicional, melhorando o processo de corte.

As principais vantagens do corte por arco plasma incluem:

- Versatilidade: Pode cortar uma vasta gama de metais e alguns materiais não metálicos que constituem um desafio para os métodos convencionais.

- Velocidade: Significativamente mais rápido do que o corte oxicombustível, especialmente para materiais finos (até 5-6 vezes mais rápido para aço carbono fino).

- Qualidade: Produz cortes brilhantes e limpos com distorção térmica mínima, ideal para peças de precisão.

- Flexibilidade: Adequado para cortar formas e perfis complexos.

No entanto, o corte por plasma também tem algumas limitações:

- A largura do corte e o ângulo do bisel tendem a ser maiores em comparação com outros métodos, embora bicos e técnicas especiais possam atenuar este facto para materiais finos.

- A capacidade de corte de chapas grossas é inferior à do corte oxicombustível.

- Custos de equipamento e consumo de energia mais elevados em comparação com os sistemas oxi-combustível.

- Potenciais problemas de segurança devido a alta tensão, radiação de arco, fumo e ruído.

O equipamento de corte por arco de plasma requer normalmente:

- Alimentação eléctrica: 25-200 kW, com correntes de corte de 30-1000 A e elevada tensão em vazio.

- Fornecimento de gás: Misturas de árgon ou azoto-hidrogénio, consoante a aplicação.

- Tocha arrefecida a água para gestão do calor.

Estão disponíveis sistemas de corte por plasma manuais e automatizados. O corte manual requer competências semelhantes às do corte oxi-combustível, mas com controlo adicional dos parâmetros. Os sistemas automatizados oferecem maior precisão e produtividade, incorporando frequentemente mesas de água ou camisas para redução do ruído e dos fumos.

Em conclusão, o corte por arco plasma oferece vantagens significativas em termos de velocidade, versatilidade e qualidade de corte para uma vasta gama de materiais e espessuras. No entanto, as considerações relativas ao custo do equipamento, requisitos de segurança e limitações em materiais muito espessos devem ser ponderadas em relação a estas vantagens ao selecionar um processo de corte.

1.2 Princípio de funcionamento do corte por arco de plasma

O corte por arco de plasma utiliza um arco de plasma de temperatura extremamente elevada, normalmente entre 10.000°C e 14.000°C, que excede significativamente o ponto de fusão de todos os metais e não metais conhecidos. Este calor extremo permite o corte de uma grande variedade de materiais, incluindo a maioria das substâncias metálicas e não metálicas.

Desenvolvido nos anos 50, o corte por arco de plasma foi inicialmente utilizado para cortar materiais metálicos que constituíam um desafio para o corte tradicional por chama de oxigénio-acetileno, como as ligas de alumínio e o aço inoxidável. À medida que a tecnologia evoluiu, a sua aplicação expandiu-se para incluir o aço carbono e o aço de baixa liga, tornando-o um método de corte versátil no fabrico moderno.

A conceção fundamental de uma tocha de corte por arco de plasma assemelha-se muito à de uma tocha de soldadura por arco de plasma. No entanto, a principal diferença reside nas características do fluxo de gás:

- Aplicação de soldadura: Utiliza um fluxo de gás ionizado de baixa velocidade para fundir o metal de base, formando uma junta soldada.

- Aplicação de corte: Utiliza um fluxo de gás ionizado de alta velocidade para fundir o metal de base e expulsar com força o material fundido, criando um corte.

A eficácia do arco de plasma para o corte é determinada por vários factores:

- Tipo de gás ionizado

- Pressão do gás

- Intensidade atual

- Geometria do canal do bocal (rácio de aspeto)

- Distância de afastamento entre o bocal e a peça de trabalho

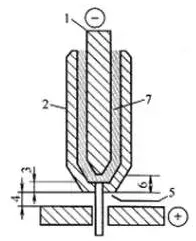

A figura 4.1 ilustra a estrutura básica de uma tocha de corte por arco plasma.

Nas operações de corte por arco plasma, a fonte de alimentação é configurada exclusivamente para polaridade positiva DC, com a peça de trabalho ligada ao elétrodo positivo. Esta configuração assegura uma transferência de energia e um desempenho de corte óptimos.

Ao cortar metal, é utilizado um arco transferido. O método de iniciar este arco transferido depende da conceção específica da tocha de corte. As tochas de corte por arco de plasma podem ser classificadas em dois tipos principais:

- Maçarico de corte de arco piloto (arco de manutenção)

- Maçarico de corte sem arco piloto (arco sem manutenção)

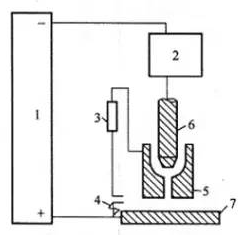

A Figura 4.2 mostra o diagrama de cablagem do circuito de uma tocha de corte de arco piloto. O circuito da tocha de corte de arco não-piloto é semelhante, mas não possui o ramo resistivo presente na configuração de arco piloto. Esta diferença na conceção afecta as características de iniciação e estabilidade do arco de cada tipo de tocha.

Compreender estes princípios e configurações de equipamento é crucial para otimizar os processos de corte por arco plasma em aplicações industriais, garantindo cortes eficientes e de alta qualidade numa vasta gama de materiais.

Fig. 1 Estrutura básica da pistola de corte por arco plasma

- 1. Elétrodo;

- 2. Bocal de compressão;

- 3. Comprimir o comprimento do canal do bico;

- 4. Distância do bocal à peça de trabalho;

- 5. Comprimir a abertura do bico;

- 6. Distância de retração do elétrodo;

- 7. Gás lónico.

Fig. 2 circuito de base da pistola de corte por arco de manutenção

- 1. Alimentação eléctrica;

- 2. Arrancador de arco de alta frequência;

- 3. Resistência;

- 4. Contacto do contactor;

- 5. Pulverização por compressão;

- 6. Elétrodo;

- 7. Peça de trabalho.

A função do resistor na Fig. 2 é limitar a corrente de manutenção do arco ao valor mais baixo que pode inflamar suavemente o arco de transferência.

O arrancador de arco de alta frequência é utilizado para acender o arco de manutenção.

Quando o arco é atingido, o contacto do contactor é fechado e o arrancador de arco de alta frequência gera alta frequência e alta tensão para acender o arco de manutenção.

Após a ignição do arco de manutenção, quando a pistola de corte se aproxima da peça de trabalho, a chama de plasma de alta velocidade do bocal entra em contacto com a peça de trabalho para formar um caminho entre o elétrodo e a peça de trabalho, de modo a que o arco seja transferido entre o elétrodo e a peça de trabalho.

Uma vez estabelecido o arco de transferência, o arco de manutenção é automaticamente extinto e o contacto do contactor é automaticamente desligado após um período de tempo de atraso.

Corte a laser

O corte a laser é uma tecnologia de corte avançada e amplamente utilizada no processamento de materiais.

Trata-se de um método de processamento que utiliza um feixe de laser de alta densidade energética como "ferramenta de corte" para cortar termicamente os materiais.

A tecnologia de corte a laser pode ser utilizada para cortar vários tipos de metal, placas não metálicas, materiais compósitos e materiais duros, como carboneto de tungsténio e carboneto de titânio, e tem sido amplamente utilizada na construção de defesa nacional, aeroespacial, maquinaria de engenharia e outros campos.

Lprincípio de corte, classificação e características do aser

2.1 Princípio e classificação do corte a laser

(1) Princípio do corte a laser

O corte a laser é um método de corte térmico de precisão que utiliza um feixe de laser de alta densidade e potência para processar materiais. Quando o feixe de laser irradia a peça de trabalho, aquece rapidamente o material até ao seu ponto de fusão, temperatura de vaporização ou ponto de ignição, dependendo das propriedades do material e do resultado pretendido. Simultaneamente, um fluxo de gás de alta velocidade, normalmente azoto ou oxigénio, é dirigido coaxialmente com o feixe de laser para expulsar o material fundido da fenda, resultando num corte limpo e preciso.

O processo envolve vários mecanismos-chave:

- Absorção: O material absorve a energia do laser, convertendo-a em calor.

- Fusão: O calor localizado provoca a fusão do material numa área confinada.

- Vaporização: Alguns materiais podem vaporizar-se parcialmente, especialmente com densidades de potência mais elevadas.

- Reação química: No caso do corte assistido por oxigénio, pode ocorrer uma reação exotérmica, melhorando o processo de corte.

- Ejeção da massa fundida: O jato de gás coaxial remove o material fundido, criando o corte.

O corte a laser oferece várias vantagens, incluindo alta precisão, zona afetada pelo calor mínima, capacidade de cortar geometrias complexas e adequação a uma vasta gama de materiais, desde metais a não metais.

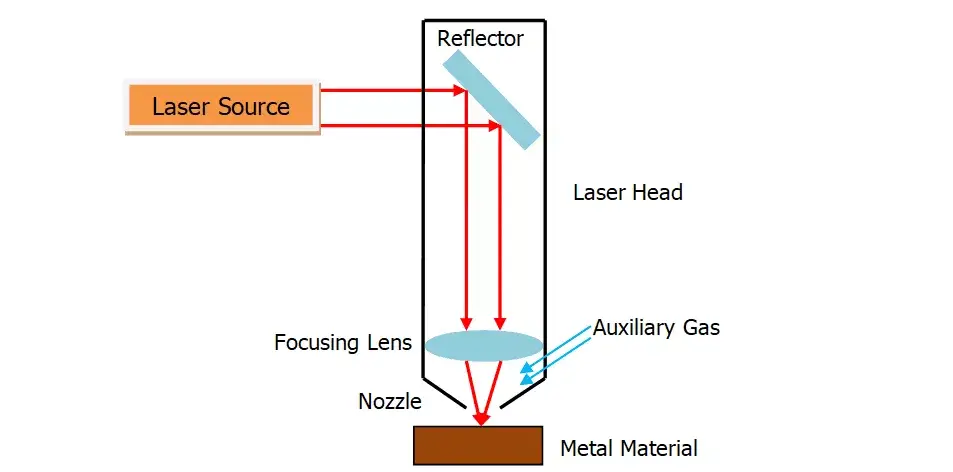

Ver Fig. 3 para uma representação esquemática do princípio de corte a laser.

Fig. 3 Princípio do corte a laser

(2) Classificação do corte a laser

O corte a laser pode ser classificado em quatro tipos principais: corte por vaporização a laser, corte por fusão a laser, corte por oxigénio a laser e traçado a laser com fratura controlada.

1) Corte por vaporização a laser

Neste processo, um feixe de laser de alta densidade energética aquece rapidamente a peça de trabalho, fazendo com que a temperatura do material atinja rapidamente o seu ponto de ebulição. Isto resulta na vaporização do material, formando um jato de vapor a alta velocidade. À medida que o vapor é ejectado, cria simultaneamente uma fenda de corte no material.

Devido ao calor de vaporização tipicamente elevado dos materiais, o corte por vaporização a laser exige uma potência e uma densidade de potência substanciais. Este método é utilizado principalmente para cortar chapas metálicas extremamente finas e materiais não metálicos, como papel, têxteis, madeira, plásticos e borracha.

2) Corte por fusão a laser

O corte por fusão a laser envolve a utilização do calor do laser para fundir o material metálico. Um gás não-oxidante (como Ar, He ou N2) é então soprado através de um bocal coaxial com o feixe. O fluxo de gás de alta pressão expulsa o metal fundido, criando uma fenda de corte.

Esta técnica requer apenas cerca de 1/10 da energia necessária para o corte por vaporização, uma vez que não necessita da vaporização completa do material. O corte por fusão a laser é particularmente eficaz para cortar materiais que resistem à oxidação ou metais activos, incluindo o aço inoxidável, o titânio, o alumínio e as suas ligas.

A eficiência e a precisão do corte por fusão a laser fazem dele um método preferido em muitas aplicações industriais, especialmente quando são cruciais cortes limpos e zonas afectadas pelo calor mínimas.

3) Corte a oxigénio por laser

O corte a laser com oxigénio combina a precisão da tecnologia laser com a reação exotérmica do corte com oxigénio. Este processo utiliza um feixe de laser como fonte de pré-aquecimento e o oxigénio como gás de corte, criando um efeito sinérgico que aumenta a eficiência e a qualidade do corte.

O mecanismo funciona em duas frentes principais:

- Reação de oxidação: O fluxo de oxigénio a alta pressão interage com a superfície metálica aquecida, iniciando uma reação de oxidação exotérmica. Esta reação liberta uma quantidade substancial de calor adicional, intensificando ainda mais o processo de corte.

- Remoção de material: A combinação do aquecimento a laser e da oxidação produz metal fundido e óxidos. O jato de oxigénio de alta velocidade expulsa então este material fundido da fenda de corte, criando um corte limpo e estreito.

Devido à contribuição significativa do calor da reação de oxidação, o corte por oxigénio a laser requer apenas cerca de 50% da energia laser necessária para o corte por fusão pura. Esta eficiência energética traduz-se em velocidades de corte consideravelmente mais elevadas em comparação com os métodos de corte por vaporização a laser ou por fusão.

O corte a laser com oxigénio é particularmente eficaz para materiais com elevada afinidade com o oxigénio, tais como:

- Aços ao carbono

- Aços de baixa liga

- Certas qualidades de aços tratados termicamente

No entanto, é menos adequado para materiais que formam óxidos refractários ou que têm baixas tendências de oxidação, como os aços inoxidáveis, o titânio, o alumínio e as suas ligas. Para estes materiais, são mais adequadas outras técnicas de corte a laser, como o corte por fusão com assistência de gás inerte.

4) Riscagem a laser e fratura controlada

A gravação a laser é uma técnica de processamento de materiais de precisão que utiliza lasers de alta densidade energética para criar ranhuras controladas e pouco profundas na superfície de materiais frágeis. Este processo envolve os seguintes passos:

- Um feixe de laser focado, normalmente de um laser Q-switched ou de CO2, percorre a superfície do material.

- O intenso aquecimento localizado provoca uma rápida vaporização, criando uma ranhura estreita e pouco profunda.

- Após o traçado, é aplicada uma pressão controlada ao material.

- O material frágil parte-se ao longo da linha traçada, resultando numa rutura limpa e precisa.

A fratura controlada, uma técnica relacionada, aproveita os gradientes de temperatura acentuados gerados durante o traçado a laser para induzir tensões térmicas localizadas em materiais frágeis. Este método:

- Cria uma zona afetada pelo calor altamente localizada ao longo da linha traçada.

- Gera tensões térmicas devido a ciclos rápidos de aquecimento e arrefecimento.

- Explora estas tensões para propagar uma fenda ao longo do caminho desejado.

- Resulta numa rutura controlada com uma perda mínima de material e uma elevada qualidade dos bordos.

Tanto o traçado a laser como a fratura controlada são particularmente valiosos para o processamento de materiais frágeis como o vidro, a cerâmica e certos semicondutores, oferecendo vantagens em termos de precisão, velocidade e redução do desperdício de material em comparação com os métodos de corte tradicionais.

2.2 Ccaracterísticas do corte a laser

Em comparação com outros métodos de corte térmico, o corte a laser caracteriza-se pela rapidez velocidade de corte e de alta qualidade.

Pode ser resumido da seguinte forma.

(1) Qualidade de corte superior

O corte a laser atinge uma qualidade de corte excecional devido ao seu pequeno ponto focal, elevada densidade de energia e velocidades de corte rápidas. Esta técnica avançada oferece várias vantagens importantes:

① Fenda de precisão: A fenda de corte a laser é excecionalmente fina e estreita, com lados paralelos perpendiculares à superfície do material. Esta precisão permite que a exatidão dimensional das peças cortadas atinja ±0,05mm (±0,002 polegadas), ultrapassando muitos métodos de corte tradicionais.

② Acabamento de superfície imaculado: A superfície de corte apresenta um aspeto limpo e esteticamente agradável. A rugosidade da superfície é minimizada para apenas algumas dezenas de microns (tipicamente 10-50 μm Ra), eliminando frequentemente a necessidade de operações de acabamento secundário. Em muitos casos, as peças cortadas a laser podem ser utilizadas diretamente sem processamento mecânico adicional, simplificando os fluxos de trabalho de produção.

③ Zona mínima afetada pelo calor (HAZ): O processo de corte a laser gera uma zona afetada pelo calor extremamente estreita. Esta entrada de calor localizada resulta em:

- Alteração insignificante das propriedades do material adjacente ao bordo de corte

- Deformação mínima da peça de trabalho, mantendo uma elevada precisão global

- Excelente geometria de corte, caracterizada por uma secção transversal consistente e retangular ao longo do percurso de corte

A combinação destes factores - precisão, qualidade da superfície e impacto térmico mínimo - faz do corte a laser a escolha ideal para aplicações que requerem componentes de elevada precisão, especialmente em indústrias como a aeroespacial, o fabrico de dispositivos médicos e a engenharia de precisão.

Ver quadro 1 para a comparação dos métodos de corte a laser, oxiacetilénico e plasma.

O material de corte é uma placa de aço de baixo carbono com 6,2 mm de espessura.

Quadro 1: comparação entre o corte a laser, o corte oxiacetilénico e o corte por plasma

| Método de corte | Largura da fenda / mm | Largura da zona afetada pelo calor / mm | Forma da fenda | Velocidade de corte | custo do equipamento |

| Corte a laser | 0.2~0.3 | 0.04~0.06 | paralelo | Rápido | Elevado |

| Corte oxiacetilénico | 0.9~1.2 | 0.6~1.2 | Relativamente paralelo | lento | Baixa |

| Corte a plasma | 3.0~4.0 | 0.5~1.0 | Moldado e inclinado | Rápido | Médio |

(2) Elevada eficiência de corte

As máquinas de corte a laser destacam-se em termos de produtividade devido às suas características de transmissão únicas e sistemas de controlo avançados. Estes sistemas incorporam normalmente várias mesas de trabalho CNC (Controlo Numérico Computadorizado), permitindo processos de corte totalmente automatizados e controlados com precisão.

A operação de corte é extremamente versátil e eficiente. Com uma simples modificação do programa CNC, os operadores podem transitar rapidamente entre o corte de peças com geometrias diversas. Esta flexibilidade estende-se a aplicações de corte 2D e 3D, acomodando uma vasta gama de requisitos de fabrico.

As principais vantagens da eficiência do corte a laser incluem:

- Tempos de preparação rápidos: Trocas mínimas de ferramentas entre trabalhos

- Corte a alta velocidade: Os feixes laser deslocam-se a velocidades até 20-30 m/min para materiais finos

- Capacidade multieixos: os sistemas de 5 eixos permitem cortes 3D complexos numa única configuração

- Colocação automática: O software optimiza a utilização do material, reduzindo o desperdício

- Funcionamento contínuo: Alguns sistemas possuem carregamento/descarregamento automático de material para um tempo de funcionamento prolongado

Estas características combinam-se para reduzir significativamente os tempos de ciclo, aumentar o rendimento e melhorar a produtividade geral do fabrico em comparação com os métodos de corte tradicionais.

(3) Velocidade de corte rápida

Um sistema laser de alta potência, normalmente utilizando uma fonte de 1200 W, pode atingir velocidades de corte notavelmente elevadas para vários materiais. Ao processar chapas de aço de baixo carbono com 2 mm de espessura, é possível atingir velocidades de corte de até 15.000 mm/min (590 pol/min), demonstrando a eficiência da tecnologia laser no trabalho de metais.

A versatilidade do corte a laser estende-se também a materiais não metálicos. Por exemplo, ao cortar folhas de resina de polipropileno com 5 mm de espessura, as velocidades também podem atingir 15.000 mm/min, demonstrando a adaptabilidade do sistema a diferentes tipos e espessuras de materiais.

Uma das principais vantagens do corte a laser é a sua natureza sem contacto, eliminando a necessidade de fixação mecânica ou de fixação das peças. Esta caraterística não só reduz os custos de ferramentas e simplifica a configuração, como também diminui significativamente o tempo auxiliar de carga e descarga de material. A ausência de contacto físico também minimiza o risco de deformação da peça de trabalho, o que é particularmente vantajoso para materiais finos ou delicados.

Além disso, a precisão e a velocidade do corte a laser contribuem para reduzir o desperdício de material e melhorar a consistência das peças, aumentando a eficiência global do fabrico. A capacidade da tecnologia para efetuar cortes complexos com zonas afectadas pelo calor mínimas torna-a ideal para cenários de prototipagem e de produção de grandes volumes em indústrias que vão desde a indústria automóvel à eletrónica.

(4) Corte sem contacto

O corte a laser funciona sem contacto físico entre o mecanismo de corte e a peça de trabalho, eliminando o desgaste da ferramenta e aumentando a longevidade do equipamento. Esta natureza sem contacto permite cortes precisos com uma distorção térmica mínima, particularmente benéfica para materiais sensíveis ao calor.

A versatilidade do corte a laser é inigualável; o processamento de diversas geometrias de peças requer apenas ajustes nos parâmetros do laser, tais como potência, frequência e distância focal. Esta flexibilidade reduz significativamente o tempo de configuração e aumenta a eficiência da produção em comparação com os métodos de corte tradicionais que requerem mudanças de ferramentas.

Além disso, o corte a laser oferece várias vantagens ambientais e ergonómicas:

- Baixa emissão de ruído, normalmente inferior a 70 dB, aumentando o conforto no local de trabalho

- Vibração mínima, garantindo uma elevada precisão e reduzindo a fadiga do operador

- Poluição quase nula, uma vez que o processo não produz aparas e os fumos são mínimos quando devidamente ventilados

Estas características fazem do corte a laser a escolha ideal para ambientes de sala limpa e indústrias com normas ambientais e de qualidade rigorosas, como o fabrico de dispositivos médicos e aplicações aeroespaciais.