I. Pontos em comum

1. O impacto dos ângulos da geometria da ferramenta de torneamento de roscas no torneamento de roscas

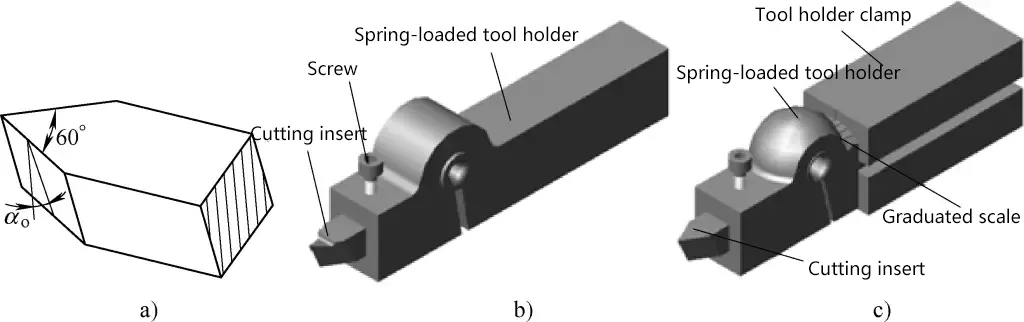

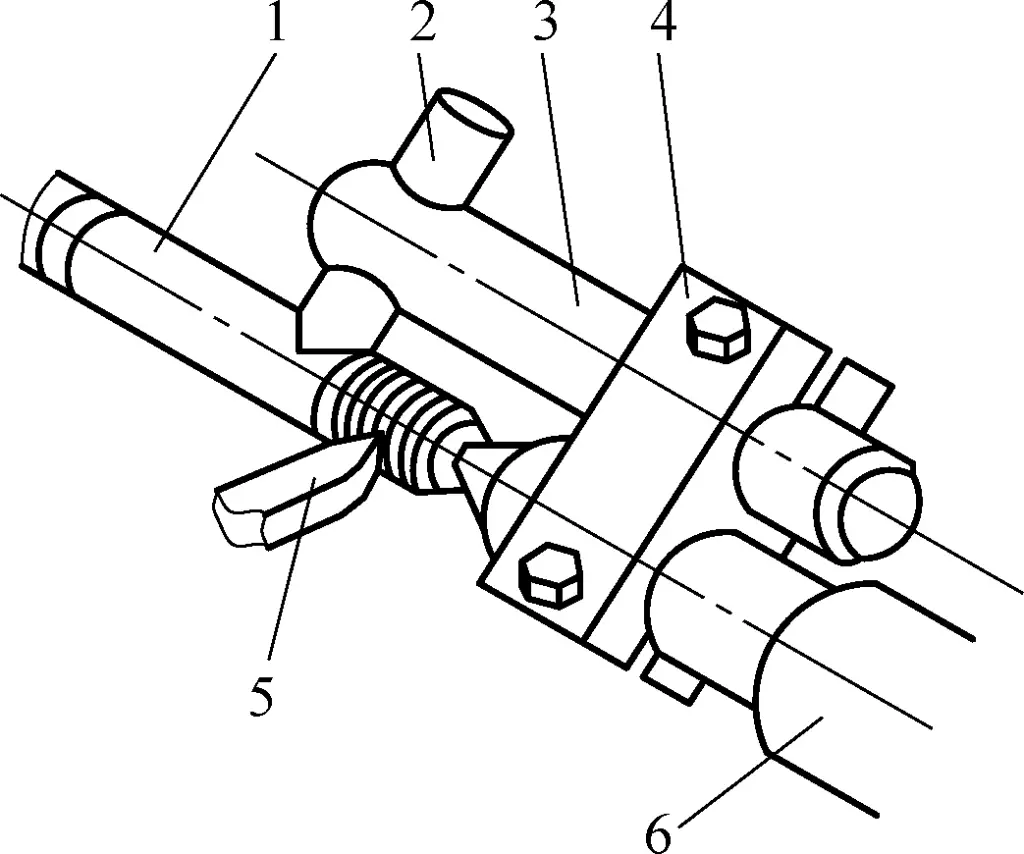

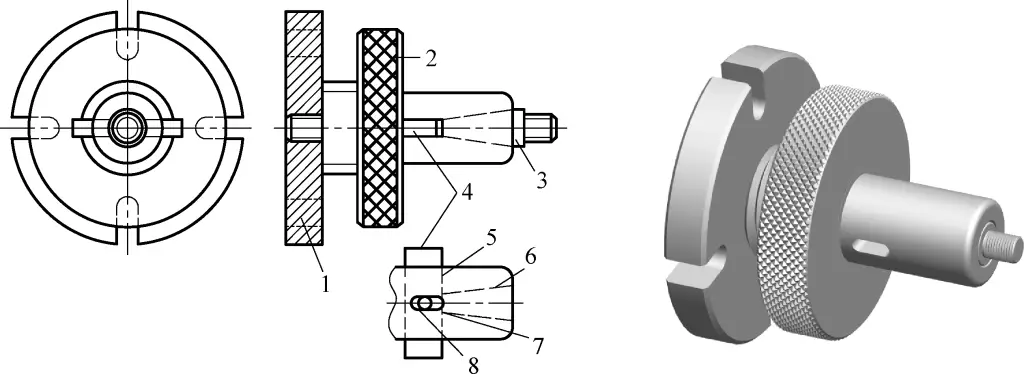

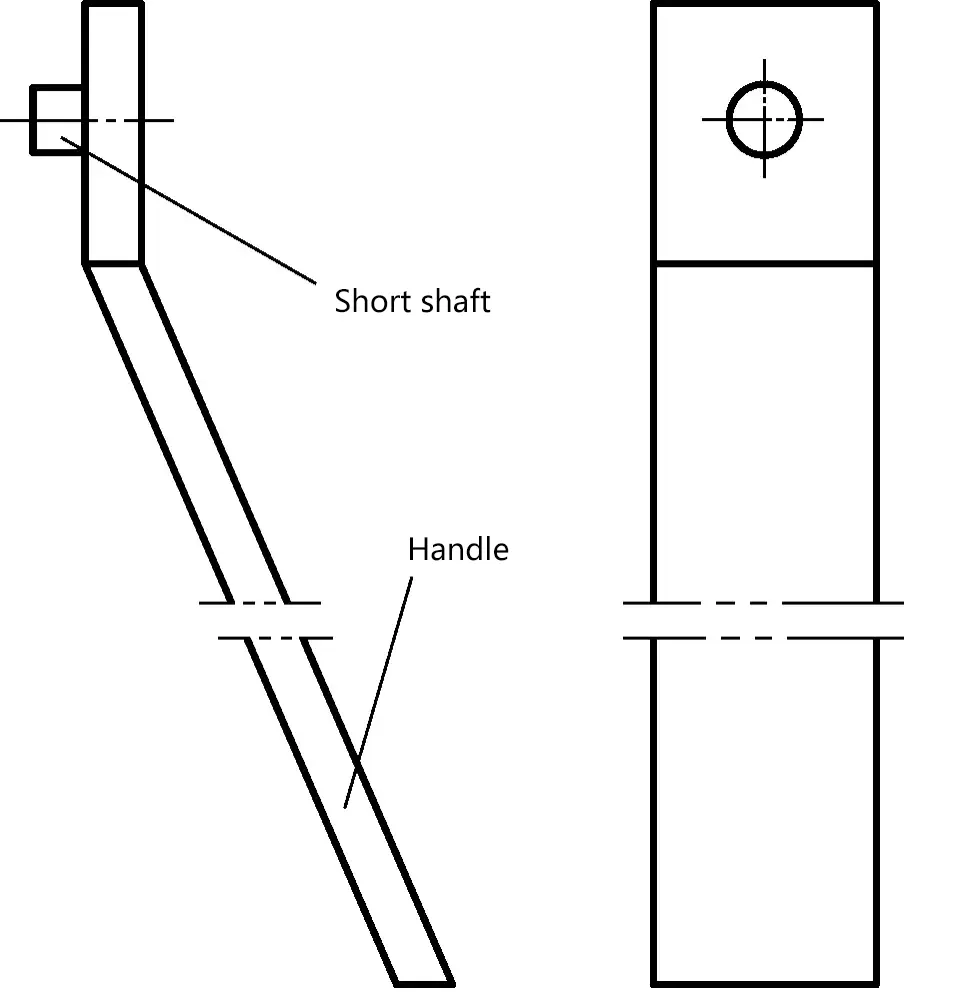

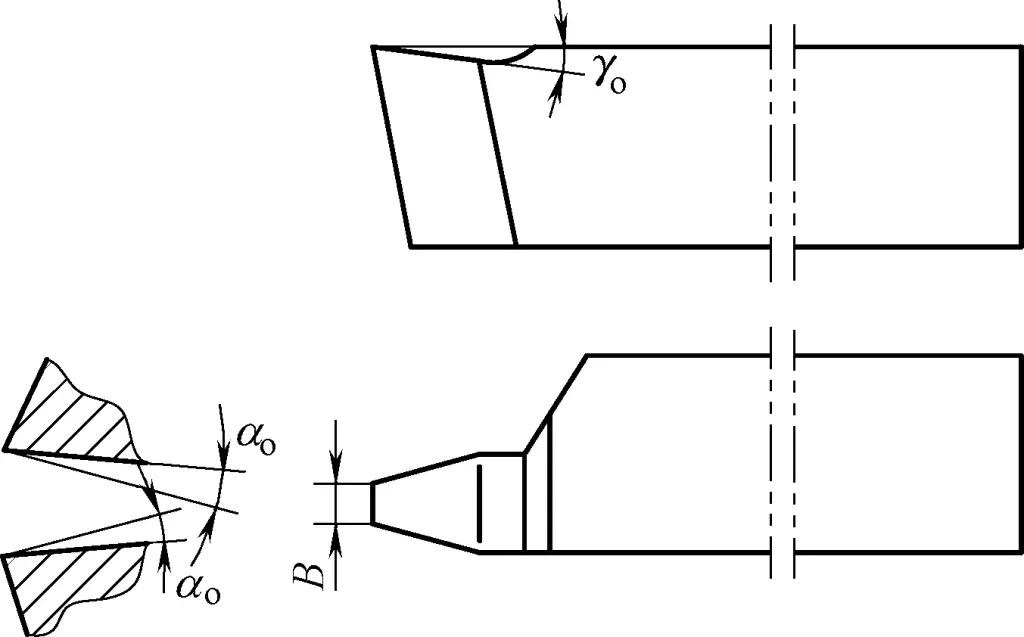

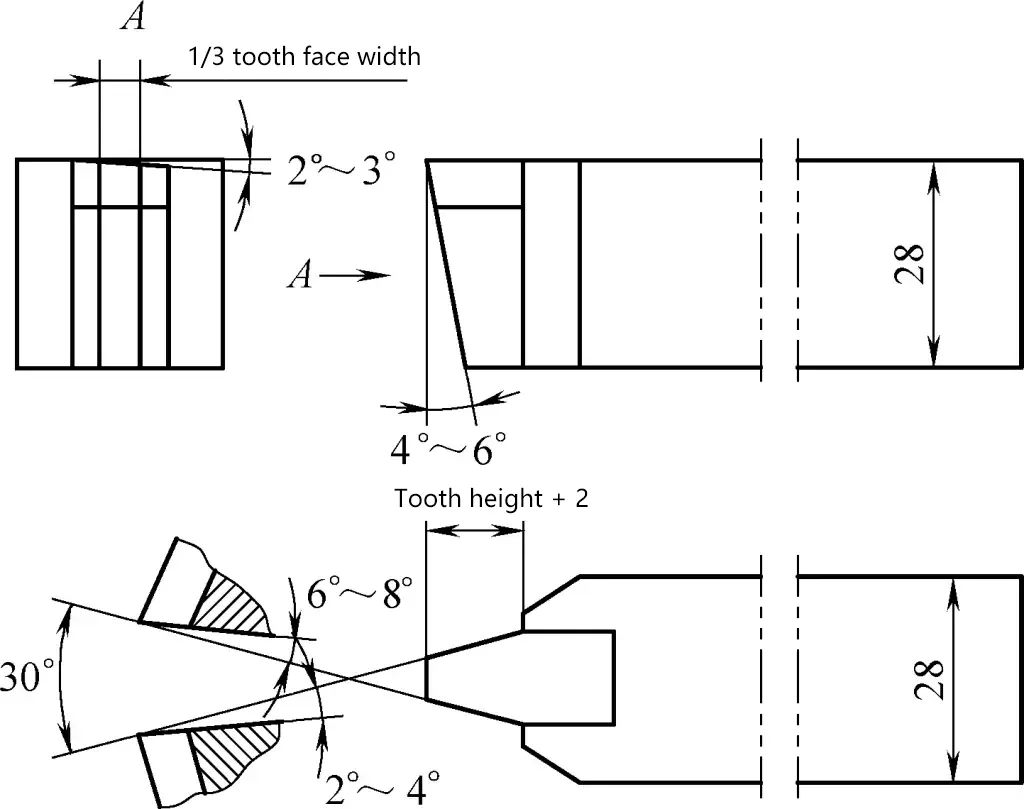

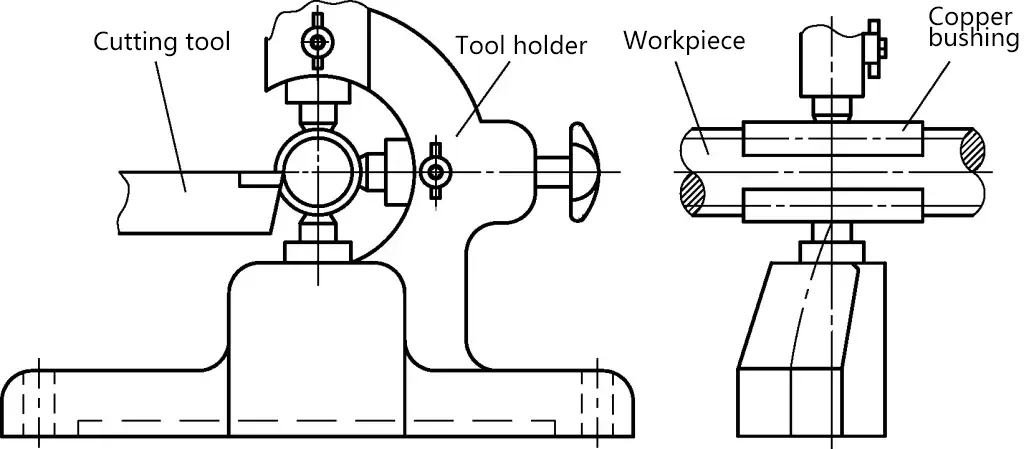

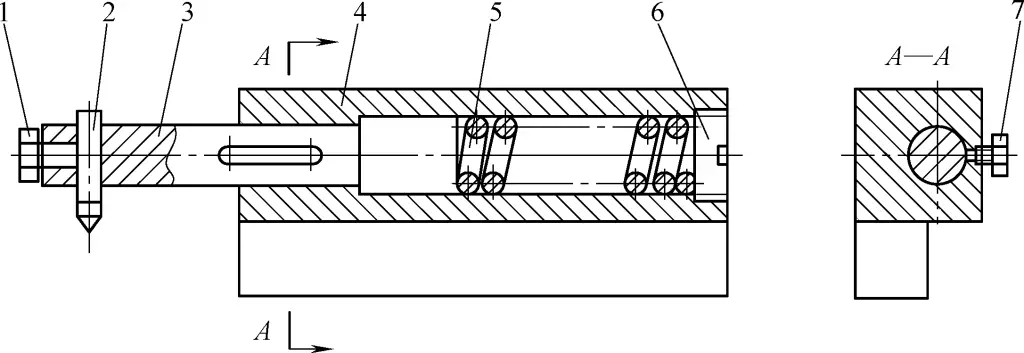

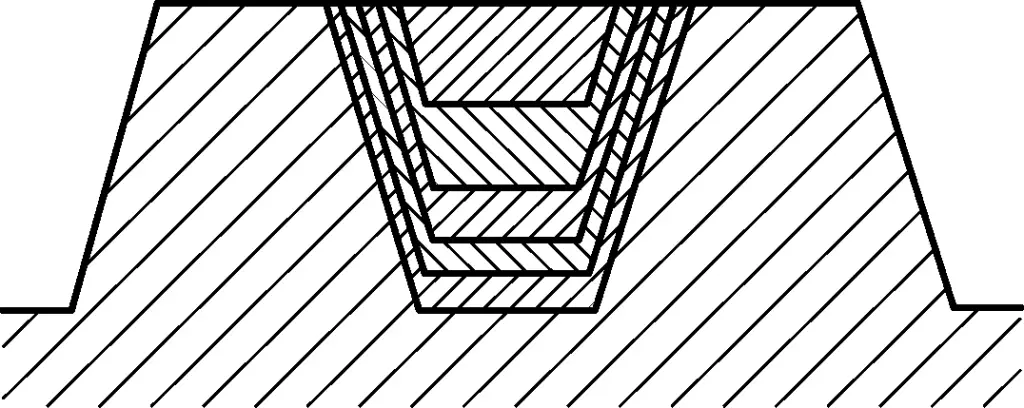

A ferramenta de torneamento de roscas é mostrada na Figura 1, e é normalmente fixada num suporte de ferramenta elástico para utilização, como mostrado nas Figuras 1b e 1c. Isto destina-se a proteger a ponta da ferramenta, actuando como um amortecedor quando são encontradas forças irregulares durante o corte. Ao tornear roscas, a utilização do fluido de corte correto pode reduzir o valor da rugosidade da superfície maquinada.

a) Ferramenta de torneamento de roscas com ângulo de inclinação γ₀ = 0°

b) Ferramenta para tornear roscas montada num porta-ferramentas elástico normal

c) Ferramenta de roscar montada num porta-ferramentas rotativo

(1) O impacto do ângulo de inclinação da ferramenta no torneamento de roscas

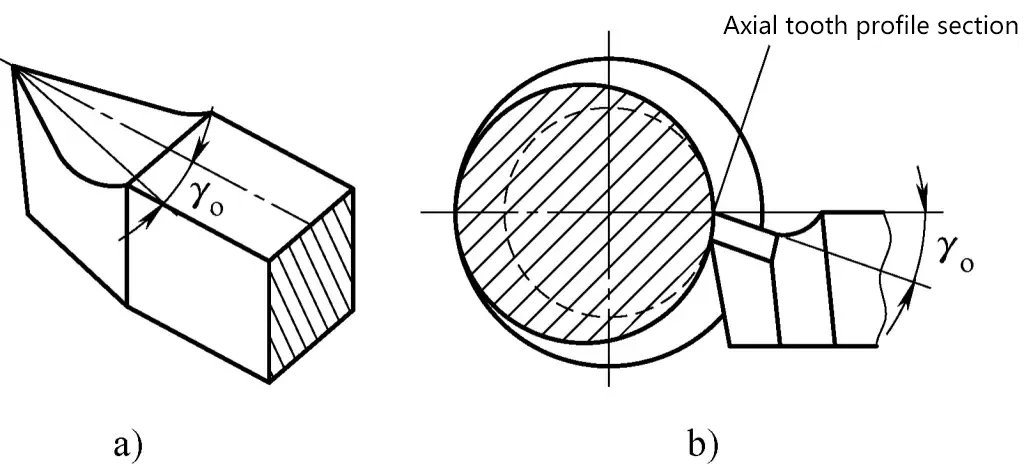

O ângulo de inclinação na ponta da ferramenta de torneamento de rosca é chamado de ângulo de inclinação radial γ₀. Teoricamente, está em conformidade com a definição de ângulo de inclinação, enquanto as duas arestas laterais não estão em conformidade com a definição de ângulo de inclinação, mas ainda são convencionalmente chamadas de ângulos de inclinação. Ao girar roscas comuns, o ângulo de inclinação radial γ₁ da ferramenta é 0 °, e o ângulo de ponta da ferramenta ε₂ é igual ao ângulo de forma da rosca α, ou seja, ε₃ = α = 60 °, de modo que a forma da rosca girada esteja correta.

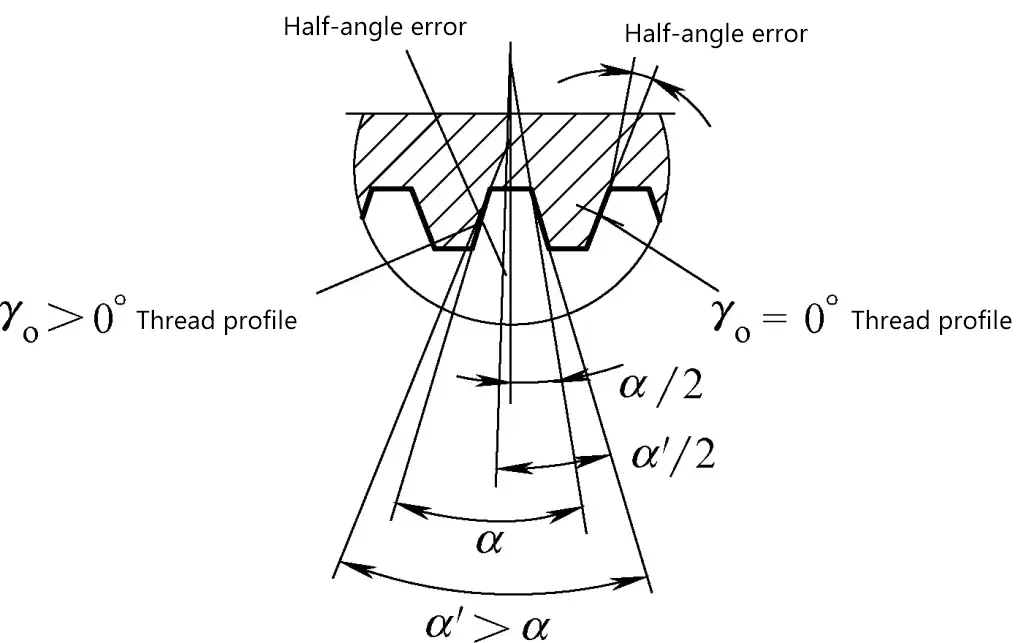

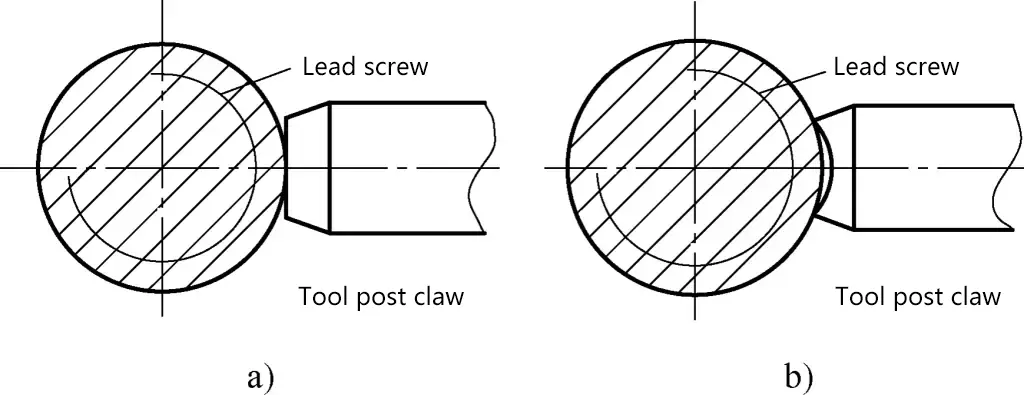

Quando o ângulo de inclinação radial γ₀ da ferramenta de torneamento de roscas (Figura 2) é maior ou menor que 0 °, as duas arestas de corte no torneamento de roscas não são paralelas ao eixo da peça de trabalho e os lados da rosca torneada não são linhas retas, mas linhas ligeiramente curvas. Além disso, quanto maior for o ângulo de inclinação radial, maior será o erro no meio-ângulo da forma da rosca, ou seja, o ângulo real da forma da rosca é superior ao ângulo padrão da forma da rosca. A secção transversal da forma de rosca axial é apresentada na Figura 3.

a) Ferramenta para tornear roscas com ângulo de inclinação radial γ₀ > 0°

b) Cortar a peça de trabalho com uma ferramenta de torneamento de rosca γ₀ > 0°

Por conseguinte, quando se procede ao torneamento fino de peças roscadas com requisitos de elevada precisão, para garantir a exatidão da forma da rosca, o ângulo de inclinação da ferramenta é geralmente considerado de 0° a 5°.

(2) O impacto do ângulo da ponta da ferramenta no torneamento de roscas

Como mencionado anteriormente, quando o ângulo de inclinação radial γ₀ da ferramenta de torneamento de rosca é> 0 °, ele afetará o ângulo de forma da rosca, e quanto maior o ângulo de inclinação radial, maior o impacto. Quando o ângulo de inclinação radial γ₁> 0 °, se o ângulo da ponta da ferramenta ε₂ for igual ao ângulo de forma da rosca α, o ângulo de forma da rosca torneada será maior do que o necessário.

No entanto, para roscas com requisitos de precisão mais baixos, para aumentar o ângulo de inclinação da ferramenta para facilitar o corte, no trabalho prático, o método de reduzir adequadamente o ângulo da ponta da ferramenta pode ser usado para obter um ângulo de forma de rosca relativamente preciso. Quando o ângulo de inclinação radial γ₀ da ferramenta de torneamento de rosca é <12 °, o ângulo de ponta da ferramenta ε₁ pode ser calculado aproximadamente usando a seguinte fórmula:

εr=αcosγo

Onde

α - Ângulo de forma da rosca (°);

γ₀ - Ângulo de inclinação radial da rosca (°).

Em situações em que os cálculos não são convenientes, quando o ângulo de inclinação radial γ₀ da ferramenta de torneamento de rosca é < 12 °, o ângulo de ponta da ferramenta pode ser feito 1 ° ± 0,3 ° menor que o ângulo de forma da rosca.

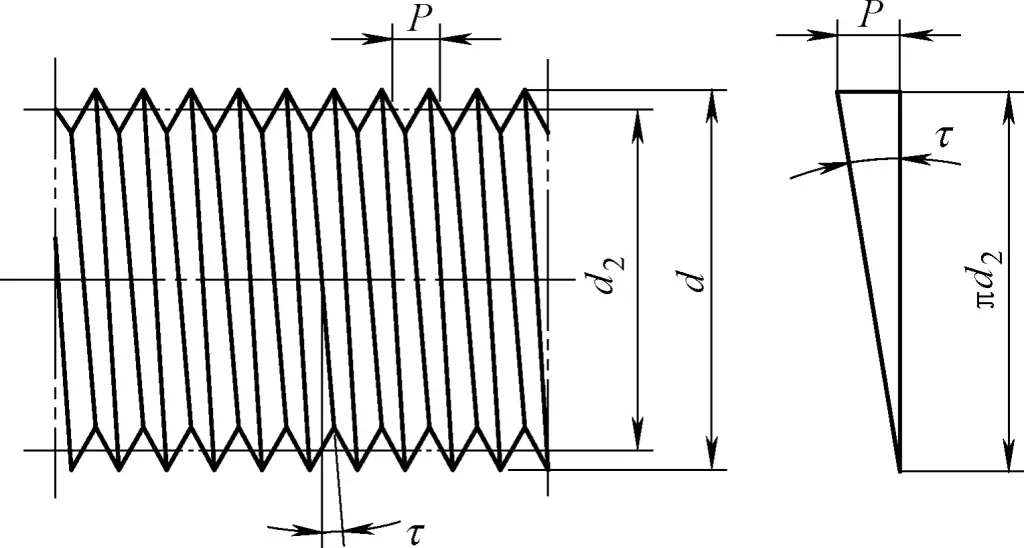

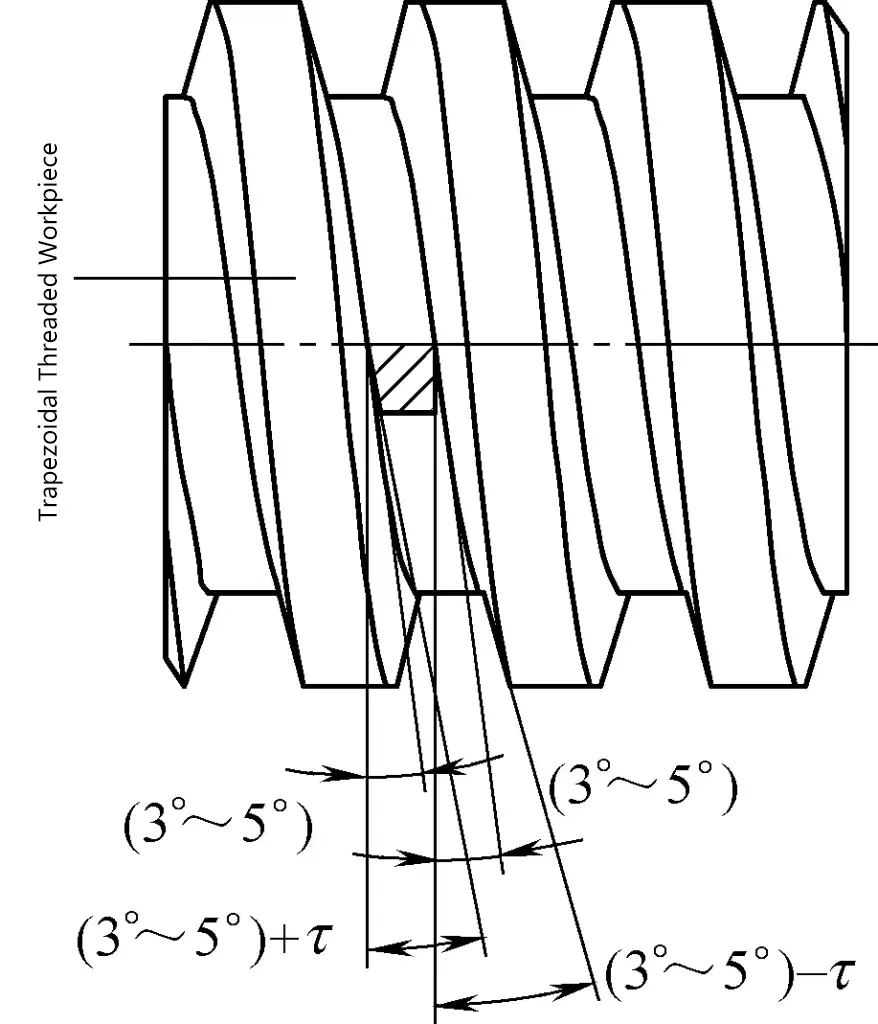

(3) O impacto dos dois ângulos de relevo da aresta lateral da ferramenta no torneamento da rosca

Ao tornear roscas, a ranhura torneada é uma linha helicoidal. Devido à inconsistência dos ângulos de avanço da rosca para diferentes peças de trabalho, o ângulo de contacto entre a parte de trás da ferramenta de torneamento de roscas e o lado da forma da rosca também varia. Quanto maior for o ângulo de avanço da rosca da peça de trabalho, maior será o ângulo de alívio da ferramenta durante o corte.

Se esta mudança de ângulo não for tida em conta, pode fazer com que a parte de trás da ferramenta entre em contacto com o lado da forma da rosca, ou mesmo arranhá-la. A influência deste fator deve ser especialmente considerada quando se maquinam roscas de grande passo.

Por esta razão, ao tornear roscas à direita, o ângulo de alívio esquerdo α₀ na aresta de corte esquerda da ferramenta de torneamento de rosca deve ser aumentado ligeiramente, adicionando um ângulo de avanço de rosca τ ao ângulo de alívio original α₁, ou seja, α₂ = α₃ + τ. Neste momento, deve-se reduzir o ângulo de alívio direito α₄ na aresta de corte direita, subtraindo um ângulo de avanço da rosca τ do ângulo de alívio original α₅, ou seja, α₆ = α₇ - τ.

Os ângulos de alívio da ferramenta para tornear roscas à esquerda são opostos aos anteriores, nomeadamente

αo esquerda=αo-τ,αo direito=αo+τo

O ângulo de avanço da rosca τ é apresentado na figura 4 e calculado através da seguinte fórmula

tanτ=P/πd2

Onde

P - Passo da rosca (mm);

d₀ - Diâmetro do passo da rosca (mm).

Ao ajustar os dois ângulos de alívio da aresta lateral da ferramenta de torneamento de rosca durante o torneamento de rosca, pode ser utilizado um suporte de ferramenta de mola rotativa.

2. Adotar medidas eficazes para garantir a estabilidade de corte

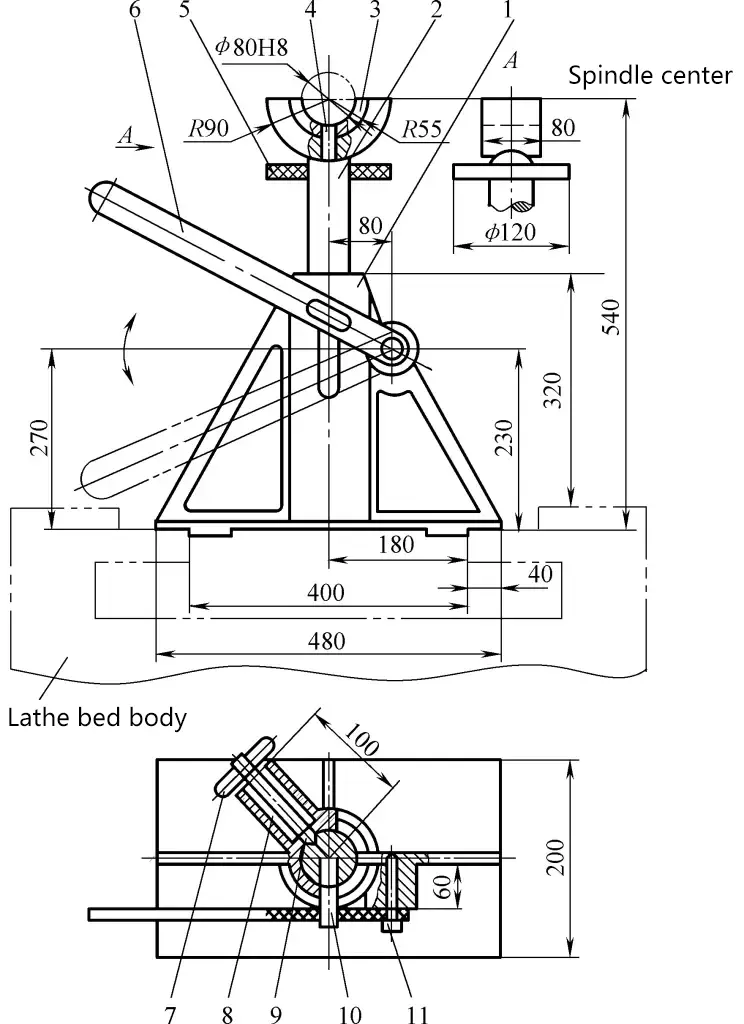

Ao tornear roscas em peças de trabalho de eixo fino, estas são propensas a dobrar sob a ação da força de retorno devido à sua fraca rigidez. Para evitar e reduzir este fenómeno, para além de se utilizar um apoio de seguimento, também se pode utilizar uma ferramenta de apoio fixo.

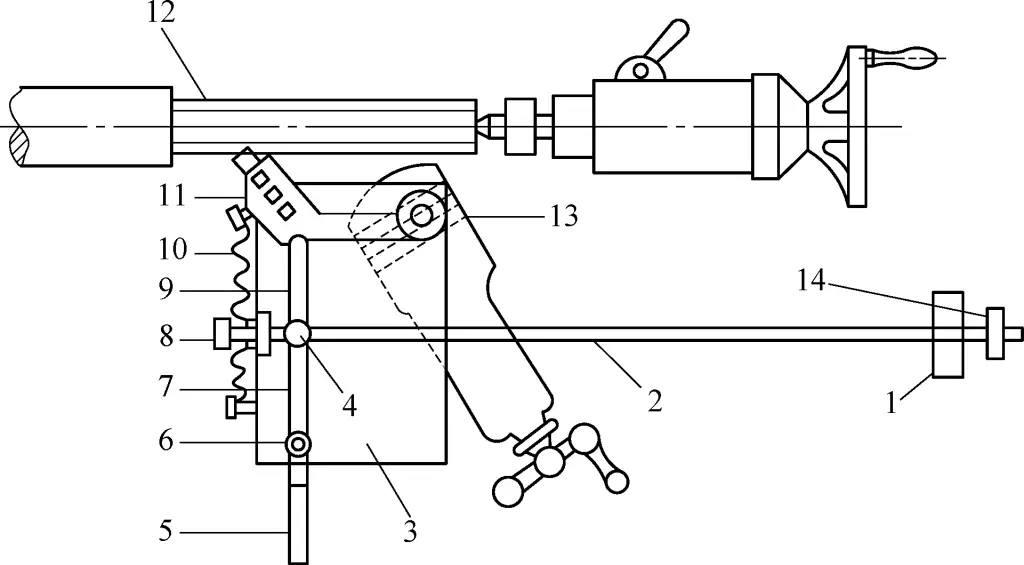

Como se mostra na Figura 5, ao tornear roscas em peças de trabalho finas, é utilizado um apoio estável e leve. O bloco de fixação é instalado no centro do cabeçote móvel, a haste de suporte é fixada no bloco de fixação e a haste de bronze é fixada na haste de suporte. Existe um entalhe em forma de V na extremidade da haste de apoio que entra em contacto com a peça de trabalho em rotação para contrariar as forças produzidas pela ferramenta de corte durante o torneamento.

1-Peça de trabalho

2-Bastão de cobre

3-Barra de suporte

4-Bloco de fixação

5-Ferramenta de corte

6-Tailstock

Ao instalar este dispositivo, a haste fixa deve estar em ângulo com o plano horizontal e o entalhe em forma de V da haste fixa deve estar ligeiramente inclinado na direção da ferramenta de corte para equilibrar a força combinada da ferramenta de corte na haste.

Devido à limitação do comprimento da haste de suporte, este dispositivo é adequado para tornear hastes roscadas relativamente finas de comprimento curto.

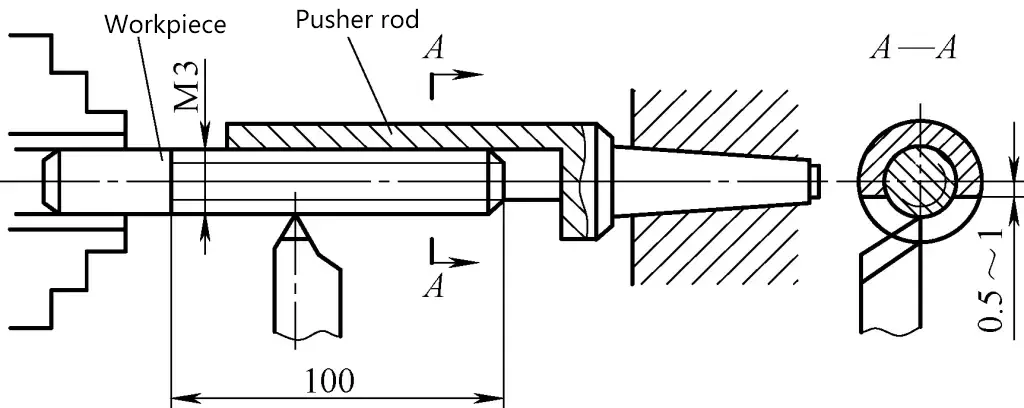

A Figura 6 mostra a ferramenta de repouso utilizado no torneamento de uma haste de rosca fina M3 em situações em que é inconveniente utilizar um centro de cabeçote móvel.

Colocar a haste fixa no contra-ponto e ajustar corretamente o desvio do contra-ponto para assegurar um bom contacto com a superfície da peça de trabalho. A utilização desta ferramenta pode garantir que a peça de trabalho não se dobra após a maquinação.

Ao fabricar esta ferramenta, deve ser utilizado aço dúctil e a superfície de apoio da haste fixa deve ser assegurada de forma a ficar paralela à linha central do eixo do torno.

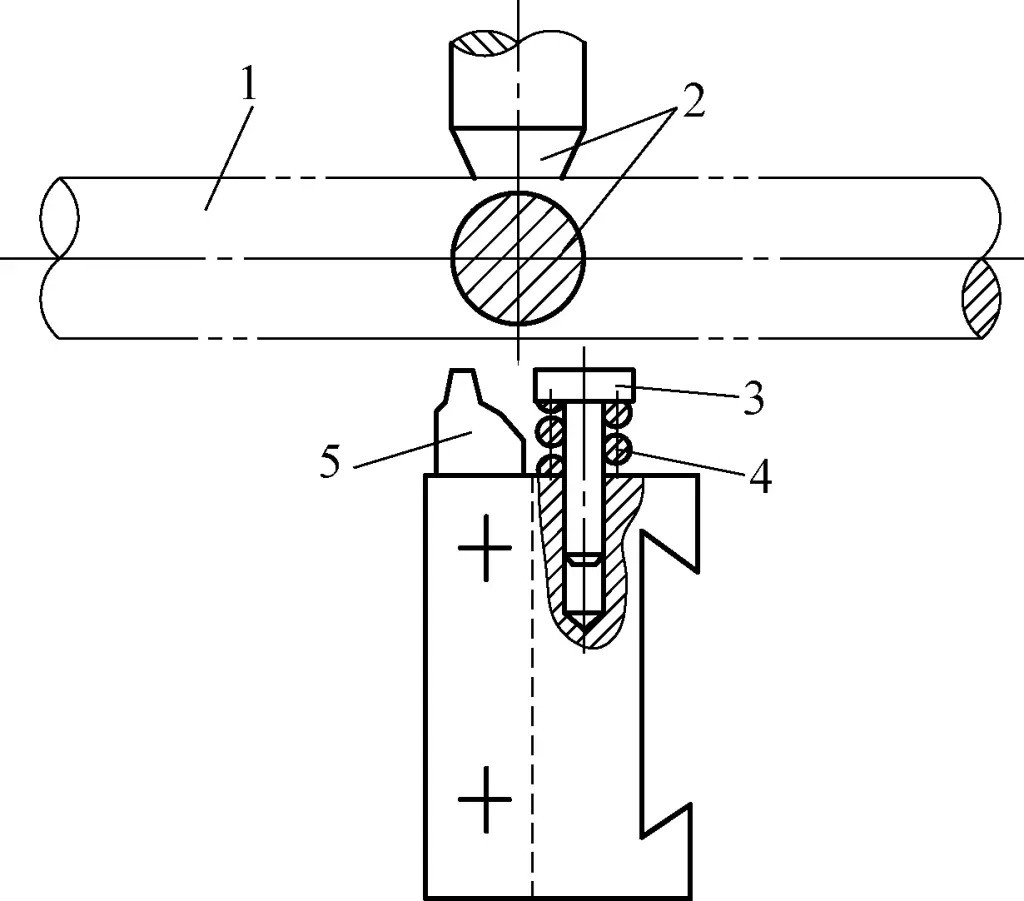

Ao tornear hastes roscadas longas com requisitos de elevada precisão, pode ser utilizada a ferramenta de apoio fixo apresentada na Figura 7. Ao utilizar um descanso de seguimento, é instalado um pino com mola no lado direito da ferramenta de corte, assegurando efetivamente a estabilidade da peça de trabalho e evitando a vibração durante o corte.

1-Peça de trabalho

2-Seguir o maxilar de repouso

3 pinos

4-primavera

5-Ferramenta de corte

Quando utilizar este dispositivo, tenha em atenção o ajuste da posição relativa entre a mandíbula de apoio e a cavilha, e certifique-se de que a mola tem uma certa força de compressão para garantir a força de suporte da cavilha.

3. Evitar que o movimento axial do parafuso de avanço longo do torno afecte o passo de rosca da peça

Um desvio excessivo no passo de rosca da rosca maquinada afectará a sua capacidade de aparafusamento. As principais razões para os erros de passo da rosca são os problemas de precisão do próprio torno e os erros operacionais, como o movimento axial excessivo do parafuso de avanço longo do torno.

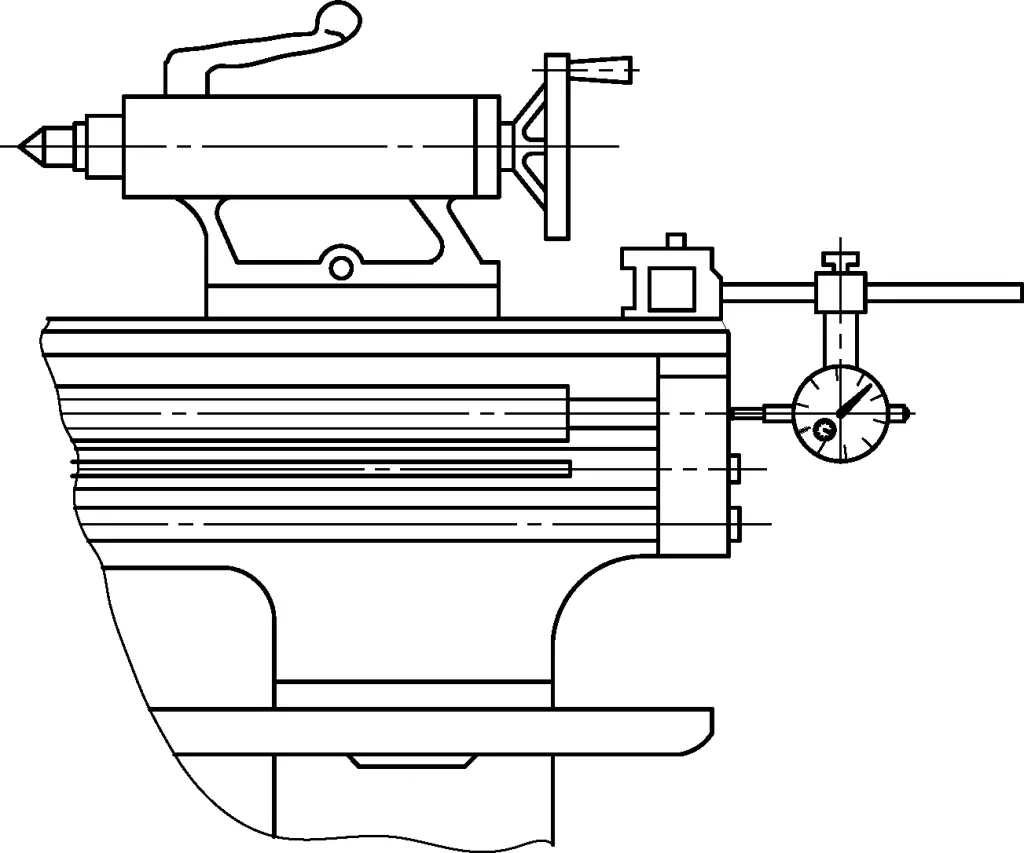

O método para inspecionar o movimento axial do parafuso de avanço é o seguinte: Fixar um relógio comparador com uma base magnética na superfície da base do torno (Figura 8), colocar uma esfera de aço no orifício central do parafuso de avanço, rodar o parafuso de avanço e verificar abrindo e fechando a meia porca no avental na secção central do parafuso de avanço.

A diferença máxima nas leituras do relógio comparador é o erro de movimento axial do parafuso de avanço longo, com uma tolerância de 0,015 mm. Se exceder esta tolerância, deve ser efectuado um ajuste cuidadoso.

Para roscas com requisitos de precisão mais baixos, se o passo exceder a tolerância, para evitar afetar a capacidade de aparafusamento da rosca, o diâmetro do passo da porca da peça de trabalho pode ser ligeiramente aumentado. Isto criará alguma folga no diâmetro do passo durante a ligação da rosca, permitindo-lhe cumprir os requisitos de aparafusamento.

Esta folga é geralmente designada por folga de compensação. No entanto, o valor de compensação do diâmetro do passo não pode ser aumentado indefinidamente, pois isso afectaria a fiabilidade da ligação. Portanto, o tamanho do valor de compensação do diâmetro do passo deve ser limitado. Limitar o tamanho do valor de compensação do diâmetro do passo também limita a magnitude do erro de passo.

Além disso, o movimento axial do fuso do torno, a folga inadequada entre as engrenagens de troca, o paralelismo excessivo da base do torno em relação ao eixo da peça de trabalho ou a retidão excessiva da base podem afetar a precisão do passo da peça roscada.

4. Melhorar a eficiência do torneamento de roscas

A melhoria da eficiência da peça envolve muitos aspectos, tais como a melhoria dos métodos de processamento, a utilização de várias ferramentas de corte para peças de rosca de vários inícios, o aumento dos parâmetros de corte, a utilização de ferramentas de corte avançadas, a utilização de dispositivos de troca rápida ou a adoção de métodos de fixação rápida, a redução do tempo de inatividade durante as operações, a redução do tempo de medição e a organização racional do espaço de trabalho. De seguida, apresentam-se alguns exemplos de métodos de processamento específicos para ilustração.

(1) Método de descarga para peças roscadas de haste cónica

Ao tornear peças roscadas de haste cónica, para facilitar a instalação da peça de trabalho e melhorar a eficiência, a peça de trabalho é normalmente inserida no orifício cónico correspondente para processamento. No entanto, se o método de descarga for incorreto, pode fazer perder tempo.

A figura 9 mostra uma ferramenta de fixação para peças roscadas de haste cónica, que pode descarregar rapidamente a peça de trabalho. O corpo de fixação 1 tem uma parte externa roscada com uma porca serrilhada 2 aparafusada. A porca serrilhada tem 4 orifícios para rodar.

1-Corpo do aparelho

2-Porca serrilhada

3-Haste cónica roscada da peça de trabalho

4-Placa de ejeção

5, 7 ranhuras

6-Furo cónico

8-Pino pequeno

Existe uma ranhura transversal 5 atrás do orifício cónico 6, com uma placa ejectora 4 instalada na ranhura 5. A placa ejectora tem um pequeno pino 8 que se move na ranhura 7 para manter a placa ejectora na ranhura 5. Quando a peça roscada de haste cónica 3 estiver terminada, rodar a porca serrilhada 2 para fora fará com que a placa ejectora 4 empurre a peça roscada de haste cónica 3 para fora.

(2) Adoção do método de torneamento de alta velocidade

O torneamento de roscas a alta velocidade tem vantagens como a baixa rugosidade da superfície de corte e a elevada eficiência. No entanto, devido ao aumento da temperatura de corte, pode causar "deformação por expansão" das cristas da rosca. Por conseguinte, o diâmetro exterior das roscas externas deve ser rodado para o tamanho limite mínimo e o diâmetro do furo das roscas internas deve ser rodado para o tamanho limite máximo.

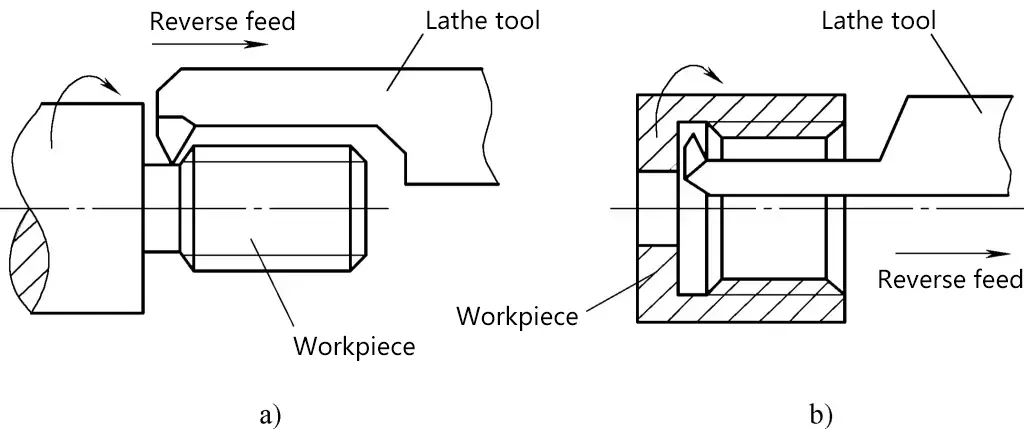

(3) Método de alimentação inversa no torneamento de roscas a alta velocidade

Durante o torneamento de roscas a alta velocidade, a velocidade do fuso é muito elevada (a sua velocidade de corte é 6 vezes ou até mais elevada do que quando se utilizam ferramentas de corte de aço rápido), e a velocidade de avanço é também muito rápida (geralmente são necessárias apenas 3-5 passagens de avanço para completar a rosca). Especialmente ao tornear roscas de grande passo e roscas internas, ocorrem frequentemente acidentes devido à incapacidade de retrair a ferramenta a tempo. Nestes casos, pode ser adotado o método de avanço inverso.

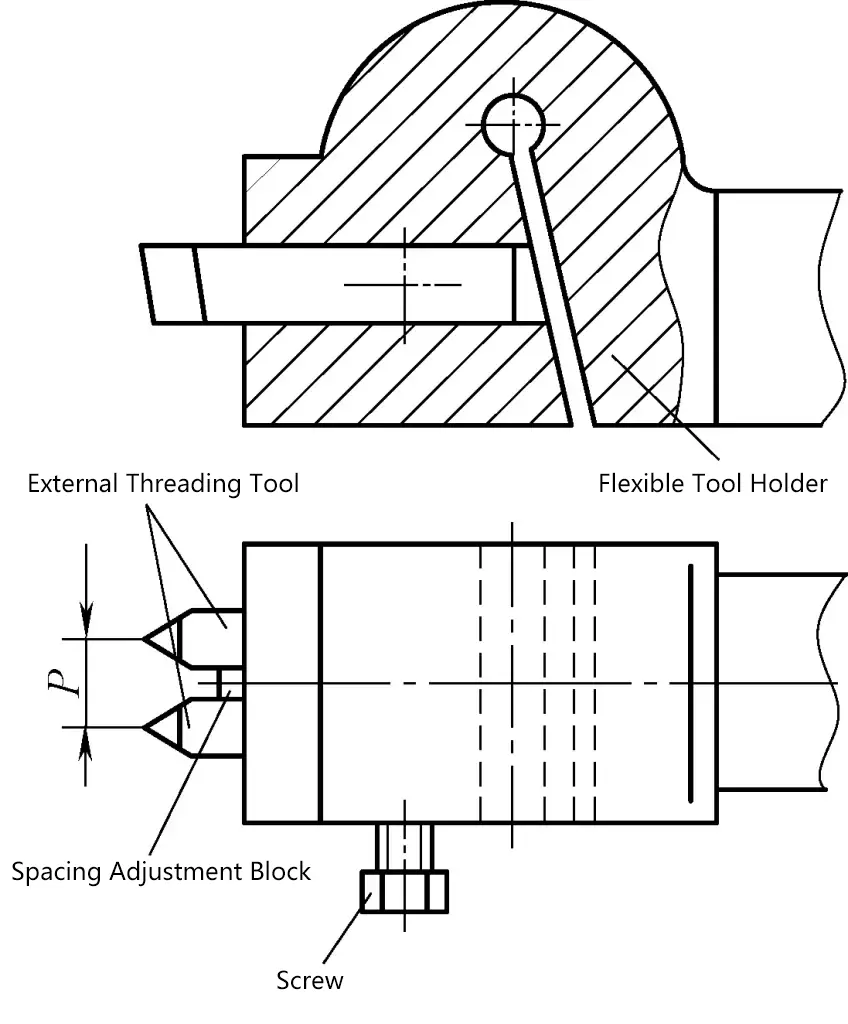

A Figura 10a mostra a situação de torneamento a alta velocidade de roscas externas utilizando o método de avanço inverso. Uma ferramenta de corte semelhante à utilizada para o torneamento de roscas internas é montada na coluna da ferramenta, com a ponta da ferramenta posicionada na ranhura de retração da peça de trabalho. Depois de ajustar a quantidade de engate posterior, o fuso do torno roda em sentido inverso e avança da esquerda para a direita a alta velocidade para cortar a rosca.

a) Torneamento em sentido inverso de roscas exteriores

b) Torneamento de avanço inverso de roscas internas

Desta forma, não existe o problema de a ferramenta de corte não poder retrair-se. A Figura 10b mostra a ferramenta de corte de rosca interna retificada em sentido inverso. Depois de ajustar a quantidade de engate posterior, a peça de trabalho roda em sentido inverso e a rosca é cortada por alimentação da esquerda para a direita.

(4) Utilização de aparelhos ininterruptos

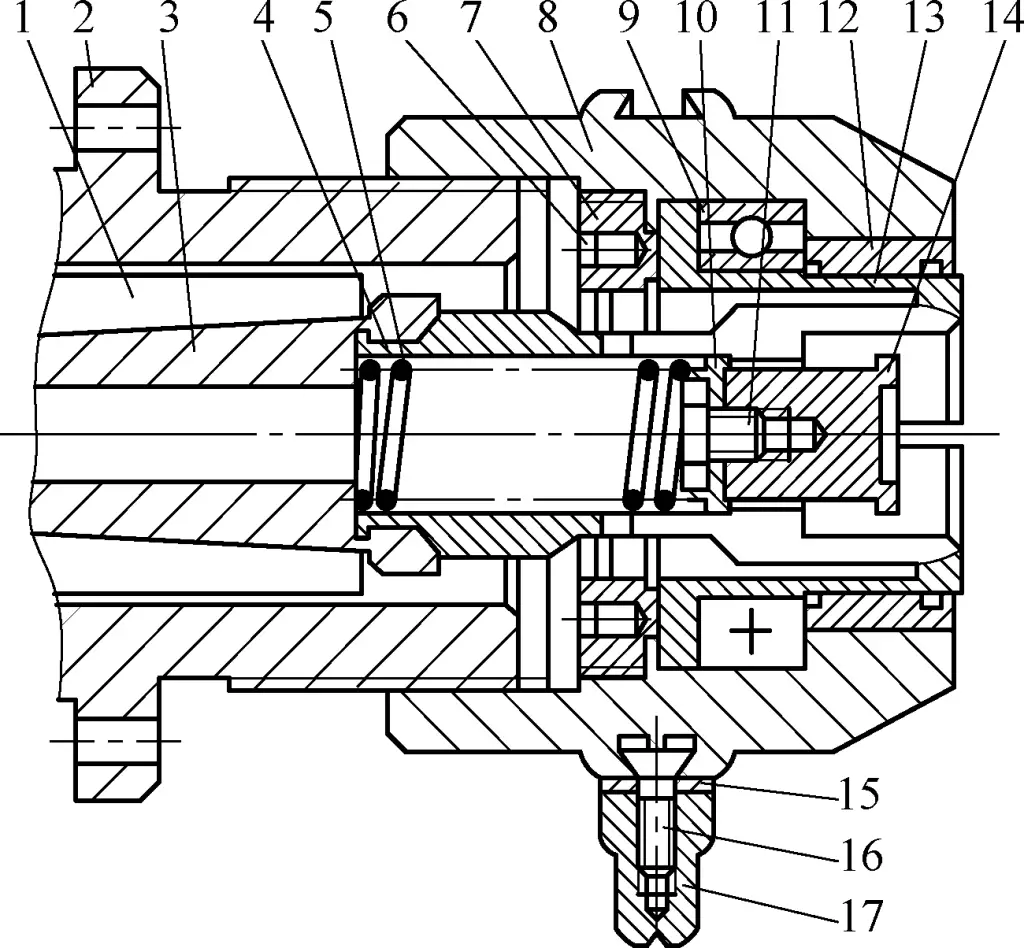

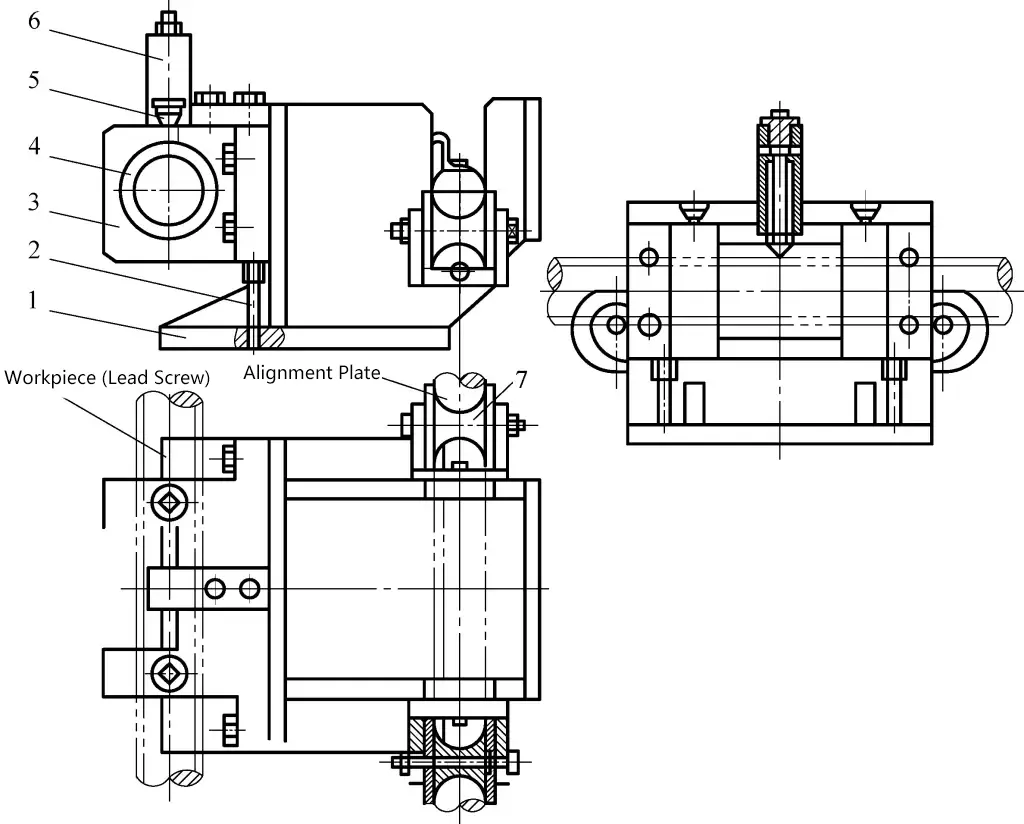

A Figura 11 mostra uma peça de trabalho de porca redonda. Para a produção de uma peça única, esta pode ser fixada numa bucha auto-centrante para processamento. Para a produção em massa, para melhorar a eficiência, pode ser utilizada uma fixação sem paragens, como mostra a Figura 12.

1-Fuso

2-Flange

3-Eixo da mola

Pinça de 4 molas

5-primavera

6, 11, 16 - Parafusos

7-Disco de bloqueio

8-Manga exterior

9-rolamento

10, 15-lavadoras

12-Buchão de cobre

13-Manga de impulso

Núcleo de 14 carretéis

17-Punho

A flange 2 é fixada à flange da caixa do veio do torno, e a pinça da mola 4 e o veio da mola 3 estão ligados ao veio do torno 1 em sequência e rodam com o veio 1. A manga exterior 8 está ligada à flange 2 através de roscas e não roda com o fuso 1.

Durante o processamento, colocar a peça de trabalho de porca redonda no orifício da pinça de mola rotativa 4, rodar o manípulo 17 no sentido contrário ao dos ponteiros do relógio para fazer rodar a manga exterior 8 e deslocar-se para a esquerda ao longo do eixo, fazendo com que a manga de impulso 13 se desloque para a esquerda em sincronia, fixando assim a peça de trabalho.

Após o processamento estar concluído, com o eixo do torno ainda a rodar, rode o manípulo 17 no sentido dos ponteiros do relógio para fazer com que a manga exterior 8 rode e se desloque para a direita, com a manga de impulso 13 a deslocar-se para a direita em sincronia. Neste momento, a pinça de mola 4 solta-se e, sob a ação da mola 5, empurra o núcleo da pinça 14, fazendo com que a peça de trabalho caia automaticamente. De seguida, sem parar a máquina, instala-se a peça seguinte para continuar o processamento.

Uma vez que este dispositivo de fixação funciona sem parar a máquina, para evitar que a peça de trabalho corte os dedos do operador durante a instalação, pode ser utilizada uma ferramenta auxiliar, tal como se mostra na Figura 13. Enrosque a ferramenta de porca redonda no eixo curto e segure a pega para colocar a peça de trabalho na fixação.

(5) Torneamento com ferramenta dupla de roscas de arranque duplo

O processamento de roscas de arranque duplo é geralmente efectuado rodando primeiro um fio, depois dividindo a linha e rodando o outro fio. Se for utilizado um porta-ferramentas de ferramenta dupla, a produtividade pode ser melhorada.

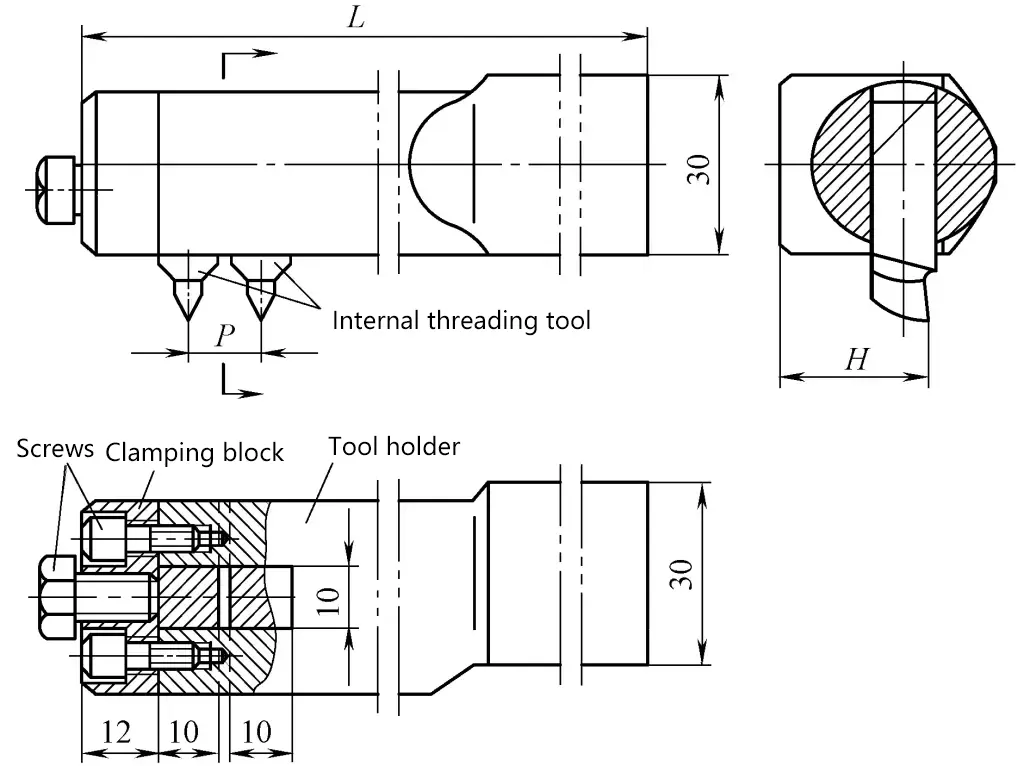

A Figura 14 mostra a estrutura de um porta-ferramentas para torneamento de roscas internas de duplo arranque. Duas ferramentas de corte de rosca são montadas no porta-ferramentas, ambas feitas de aço rápido de 10 mm × 10 mm, com as duas ferramentas formando um passo. O comprimento L da haste da ferramenta é determinado com base em diferentes comprimentos de peças de trabalho, e a haste deve ter rigidez suficiente para atender aos requisitos de uso geral.

A extremidade esquerda da haste da ferramenta é elíptica para facilitar a remoção das aparas. Para facilitar o fabrico, as ferramentas de corte são instaladas em ranhuras abertas e fixadas por parafusos. Ao retificar as ferramentas de corte, deve ser utilizado um gabarito para o ajuste da ferramenta, e podem ser utilizados calços finos de cobre entre as duas ferramentas para garantir o passo.

Para garantir a consistência das faces frontais de ambas as ferramentas de corte, após a montagem, as faces frontais são rectificadas de uma só vez numa máquina de retificação de ferramentas. Os ângulos da geometria da ferramenta são seleccionados de acordo com os parâmetros convencionais.

A figura 15 mostra a estrutura de um porta-ferramentas duplo para tornear roscas externas de arranque duplo, que funciona segundo o mesmo princípio que o porta-ferramentas duplo para roscas internas.

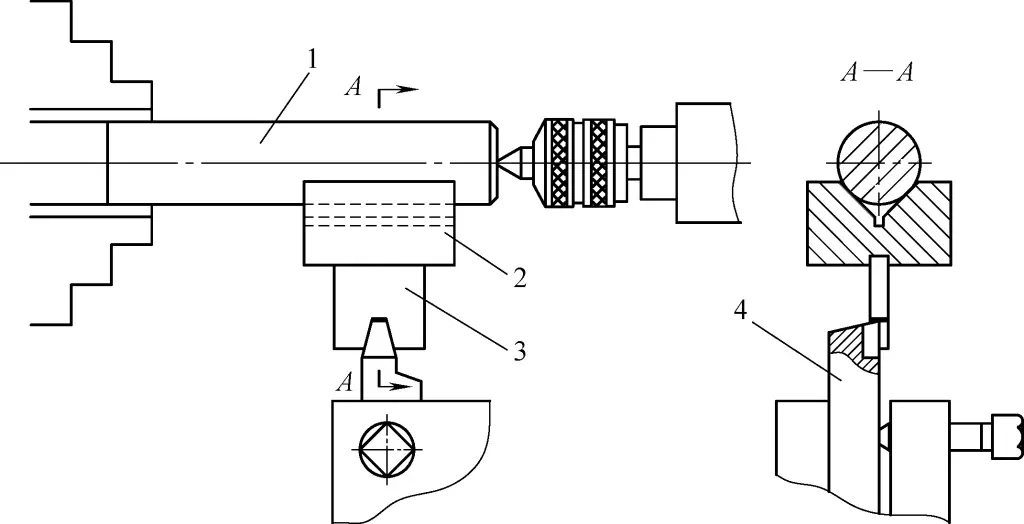

5. Utilização do dispositivo de retração automática da ferramenta para o torneamento de roscas

No torneamento de roscas a alta velocidade, devido ao rápido avanço longitudinal, se a ferramenta de corte não puder ser recolhida a tempo quando chegar ao fim da rosca, pode danificar a ferramenta ou a peça de trabalho.

Existem várias formas de dispositivos de retração automática de ferramentas para o torneamento de roscas. A figura 16 mostra uma estrutura relativamente simples. Roda a coluna da ferramenta em 29° e fixa nela uma placa plana 3. Uma cavilha 6 é fixada na placa plana 3, com uma biela 7 com um punho de regulação 5, articulada na cavilha 6. A extremidade interna é pivotada no pino 4 da haste longa 2, e outra biela 9 é também pivotada no pino 4. O suporte da ferramenta 11 é pivotado no parafuso 13 da coluna da ferramenta.

1-Bloco de paragem

2-Barra comprida

3-Placa plana

4, 6 pinos

5 pegas

7, 9-Barras de ligação

8-Parafuso de regulação inicial

10-primavera

11-Porta-ferramentas

12-peça de trabalho

13-Parafuso da coluna da ferramenta

14-Anel de contacto

Durante o enfiamento, quando a ferramenta chega ao fim, o anel de contacto 14 fixado na haste longa 2 toca no bloco de encosto 1 fixado na base. A haste longa 2 puxa o pino 4, fazendo com que a biela 9 se retraia gradualmente. O porta-ferramentas 11, puxado pela mola 10, afasta-se também gradualmente da peça 12. Aquando da primeira utilização deste dispositivo, é necessário ajustá-lo com o parafuso de regulação inicial 8.

II. Rosca trapezoidal

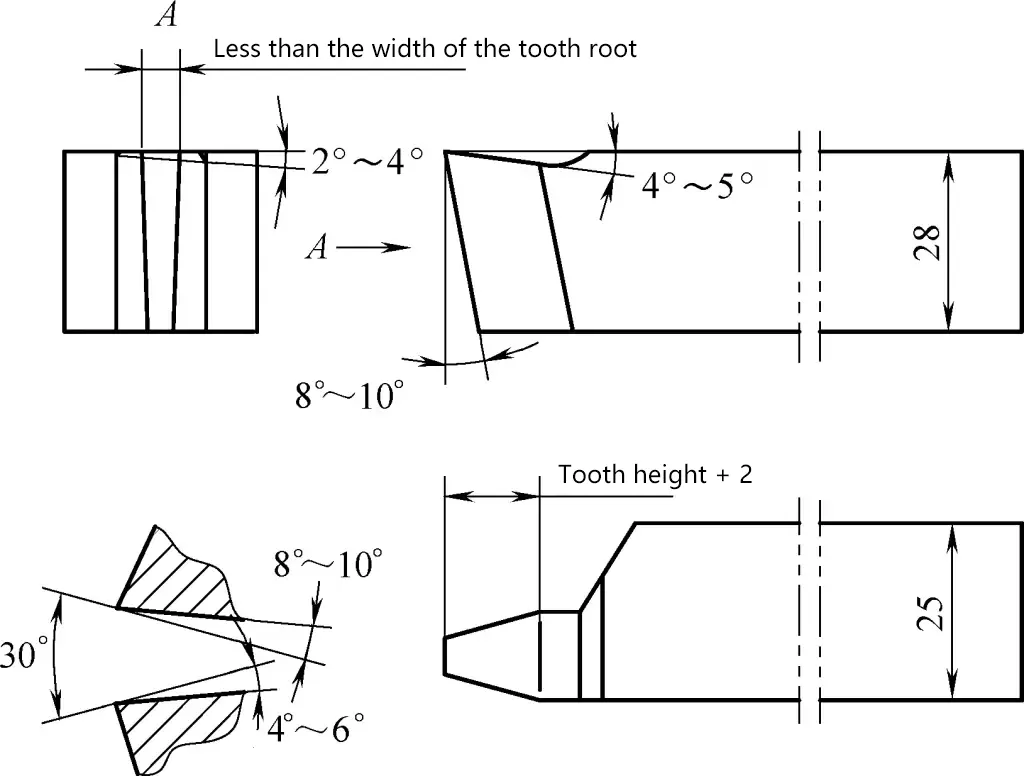

1. Ferramenta de corte de rosca trapezoidal

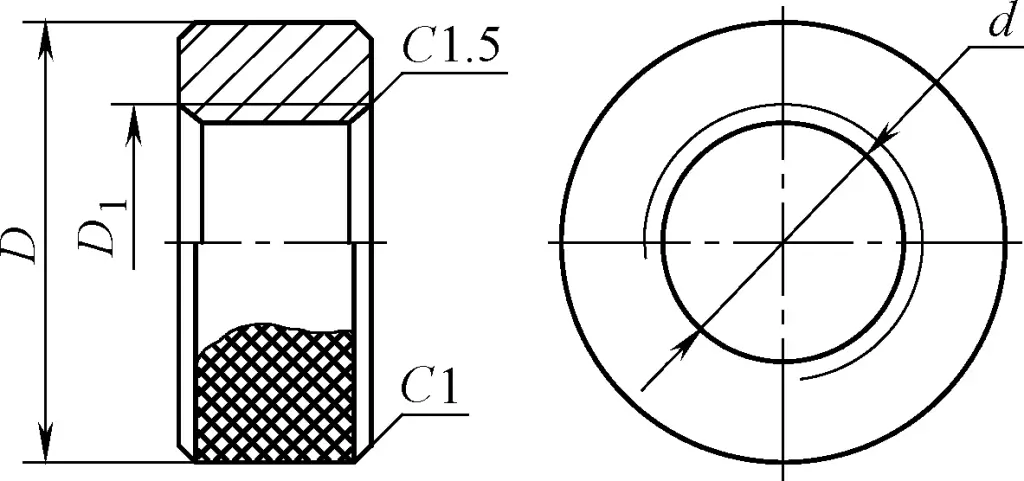

(1) Dimensão da largura da aresta superior da ferramenta de corte de rosca trapezoidal

A dimensão da largura B da aresta superior da ferramenta de corte de rosca trapezoidal (Figura 17) deve ser determinada com base no tamanho do fundo da ranhura da rosca. De acordo com as normas GB/T5796.1-2005 e GB/T 5796.3-2005, a dimensão da largura da aresta superior da ferramenta pode ser calculada através da seguinte fórmula

B=0,366P-0,536a₀

Onde

P - Passo da rosca trapezoidal (mm).

a c - Folga da crista da rosca trapezoidal (mm), quando P=2~5mm, a c =0,25mm; quando P=6~12mm, a c =0,5mm; quando P=4~44mm, a c =1mm.

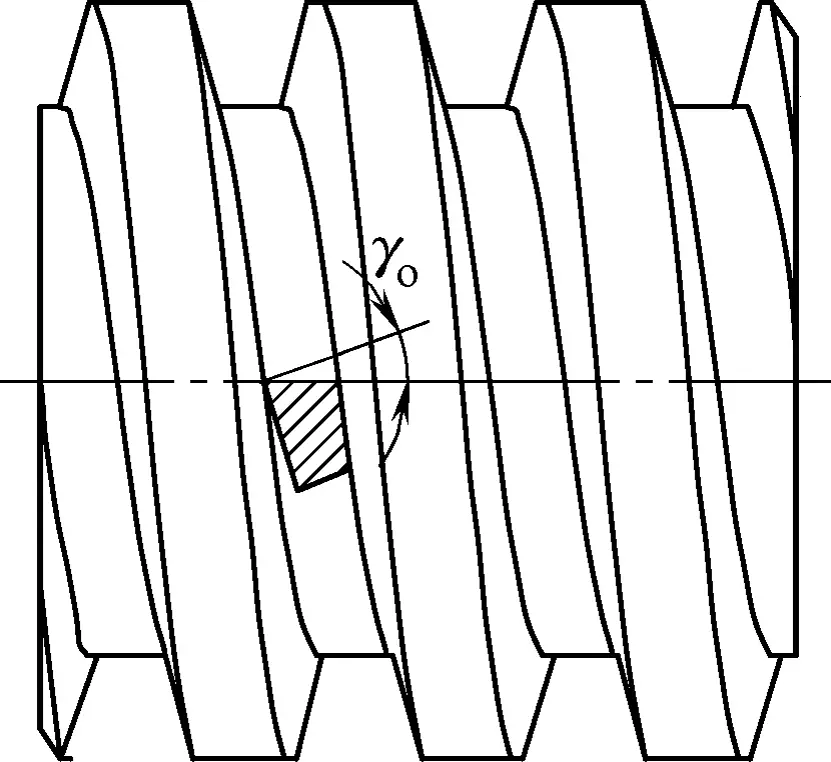

(2) Relação entre o ângulo de trabalho da ferramenta de corte da rosca e o ângulo de avanço da rosca

Ao cortar roscas normais, devido à inconsistência dos ângulos de avanço da rosca em diferentes peças de trabalho, os ângulos de alívio em ambos os lados da ferramenta de corte afectam o corte da rosca.

Ao cortar roscas trapezoidais, este fenómeno torna-se mais evidente devido ao aumento do ângulo de avanço da rosca. O ângulo de avanço da rosca τ altera o ângulo de alívio efetivo durante o corte. Na aresta de corte esquerda, o ângulo de alívio efetivo é reduzido em τ devido ao ângulo de avanço da rosca τ; enquanto na aresta de corte direita, é aumentado em τ.

Por esta razão, ao cortar roscas à direita e determinar o ângulo de alívio da ferramenta de corte de rosca trapezoidal, o ângulo de alívio na aresta de corte esquerda deve ser aumentado em τ. Como o ângulo de alívio das ferramentas de corte de rosca trapezoidal é geralmente de 3°~5°, torna-se (3°~5°)+τ, como mostra a Figura 18.

O ângulo de alívio na aresta de corte direita deve ser reduzido em τ, tornando-se (3°~5°)-τ, assegurando assim ângulos de alívio iguais em ambos os lados durante o corte efetivo. Para as roscas à esquerda, aplica-se o contrário.

Na maquinagem real, para melhorar o impacto do ângulo de avanço da rosca no ângulo de trabalho da ferramenta, a posição relativa da ferramenta e da peça de trabalho pode ser ajustada adequadamente.

Utilizando um porta-ferramentas rotativo, rodar a ferramenta pelo ângulo de avanço da rosca da peça de trabalho e instalar a ferramenta normalmente (Figura 19), ou durante a retificação, retificar o ângulo de alívio do lado esquerdo maior e o ângulo de alívio do lado direito menor. Além disso, aumentar o ângulo de inclinação radial positivo γ o adequadamente na secção transversal de profundidade (o ângulo de inclinação radial positivo γ o é mostrado na Figura 18, geralmente aumentado de 5°~15°, dependendo do material que está a ser maquinado).

(3) Ângulo de formação da rosca da ferramenta de corte de rosca trapezoidal e sua correção

Nas ferramentas de corte de rosca com ângulo de saída radial, como as duas arestas de corte não passam pela linha central da peça de trabalho de rosca trapezoidal, a forma da rosca na secção transversal axial da rosca cortada não é uma linha reta, mas uma curva. Este erro afecta significativamente o ângulo de forma da rosca, especialmente para ferramentas de corte de roscas com grandes ângulos de inclinação radial.

Por conseguinte, o ângulo de forma da rosca da ferramenta de corte deve ser corrigido durante o corte. O valor de correção para o ângulo de forma da ferramenta de corte de roscas pode ser encontrado no Quadro 1.

Tabela 1 Valores de correção para o ângulo de forma da ferramenta de corte de rosca trapezoidal

| Ângulo de forma da rosca trapezoidal α | Ângulo de inclinação radial da ferramenta γo | Ângulo de forma da rosca da ferramenta α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

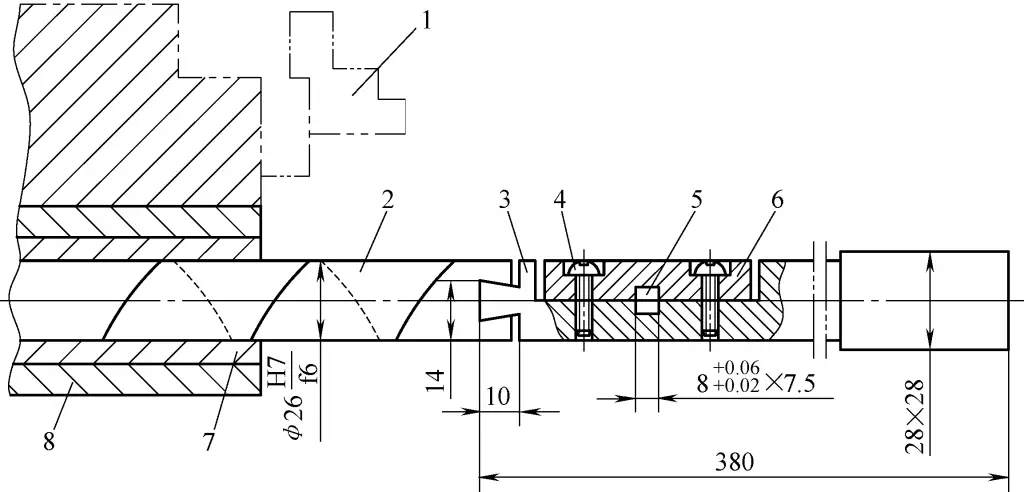

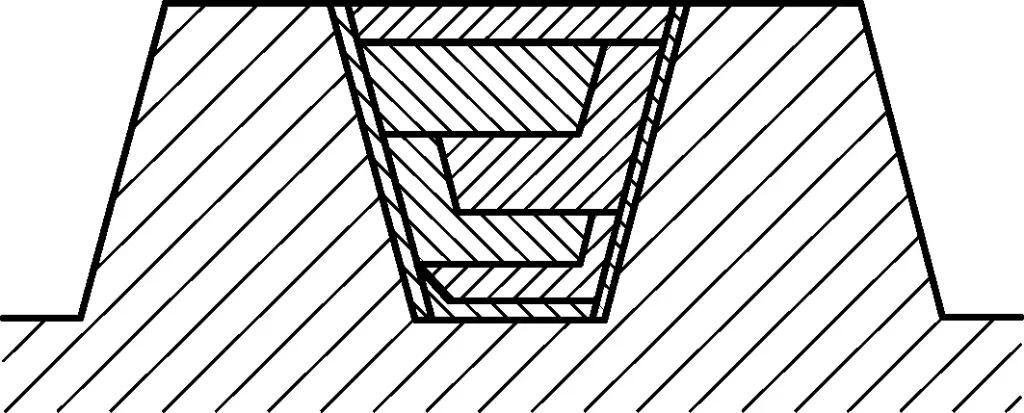

2. Estrutura do suporte da ferramenta de corte de rosca trapezoidal

As estruturas de porta-ferramentas apresentadas nas Figuras 1b e 1c também são adequadas para cortar roscas trapezoidais externas. Para roscas trapezoidais internas, consulte a forma da ferramenta mostrada na Figura 17. Ao cortar roscas trapezoidais internas longas e finas, a estrutura do porta-ferramentas é a mostrada na Figura 20, que resolve o problema de pouca rigidez devido ao porta-ferramentas fino e longo.

1-Mandíbula de mandíbula

Eixo de 2 passagens

Corpo de 3 ferramentas

4 parafusos

5-Furo de fixação da ferramenta

6-Placa de pressão

7-Buchão de cobre

8-Manga de transição

Na Figura 20, a manga de transição e o casquilho de cobre são instalados no furo cónico do eixo do torno. O eixo passante é inserido através do furo da peça de trabalho no casquilho de cobre, com a sua extremidade direita ligada ao suporte da ferramenta através de uma junta em cauda de andorinha (o ângulo da cauda de andorinha deve ser de 75°~80°). Uma ranhura de óleo em espiral é cortada no eixo passante para garantir a lubrificação entre ele e a bucha de cobre, reduzindo a resistência ao atrito quando o eixo passante se move axialmente.

Durante a maquinagem, a peça de trabalho é fixada pelas maxilas de um mandril auto-centrante. A ferramenta de corte é instalada no orifício quadrado do corpo da ferramenta, apertada com parafusos e fixada com uma placa de pressão. Deve-se ter o cuidado de ajustar a altura da ponta da ferramenta para alinhar com o centro do fuso do torno.

Durante o corte, nem o corpo da ferramenta nem o veio passante rodam. A ligação da junta em cauda de andorinha permite que o porta-ferramentas avance tanto axial como radialmente. O veio passante, suportado pelo casquilho de cobre, aumenta consideravelmente a rigidez do porta-ferramentas, evitando vibrações e vibrações, garantindo assim a qualidade do corte.

3. Exemplo de corte de uma peça de trabalho de rosca trapezoidal

A peça a ser maquinada é um parafuso de chumbo de rosca trapezoidal com 2000mm de comprimento, feito de aço carbono de qualidade 45. A retidão requerida não deve exceder 0,03mm em 500mm. O erro de passo acumulado ao longo de todo o comprimento do parafuso de avanço não deve exceder 0,06mm e o valor Ra da rugosidade da superfície da rosca deve atingir 3,2μm.

O processo de maquinagem é o seguinte:

(1) Em primeiro lugar, efetuar uma maquinagem geral de desbaste para remover a escala da superfície exterior.

Normalizar para eliminar as tensões internas (se as condições o permitirem, o parafuso de avanço pode ser aquecido verticalmente no forno).

(2) Efetuar o semi-acabamento e o acabamento do diâmetro maior do parafuso de avanço.

(3) Corte grosseiro do fio.

Deixar uma margem de 0,15~0,25 mm para o semi-acabamento do diâmetro menor da rosca e uma margem de 0,3~0,4 mm para o semi-acabamento de ambos os lados da rosca.

Ao cortar roscas a alta velocidade, para evitar a deformação da extrusão de metal e danos nas mandíbulas de descanso do seguidor, uma ranhura pode primeiro ser cortada a baixa velocidade usando uma ferramenta de corte de aço de alta velocidade. A largura da ranhura pode ser 0,1 mm mais estreita do que a largura da rosca, com uma profundidade de cerca de 0,5 mm, e deve ser cortada uma ranhura de retração da ferramenta na extremidade esquerda.

A ferramenta de corte utilizada para o desbaste de roscas trapezoidais é mostrada na Figura 21. A pastilha é feita de carboneto YT15. As faces frontal e posterior da ferramenta devem ser polidas com uma pedra de amolar.

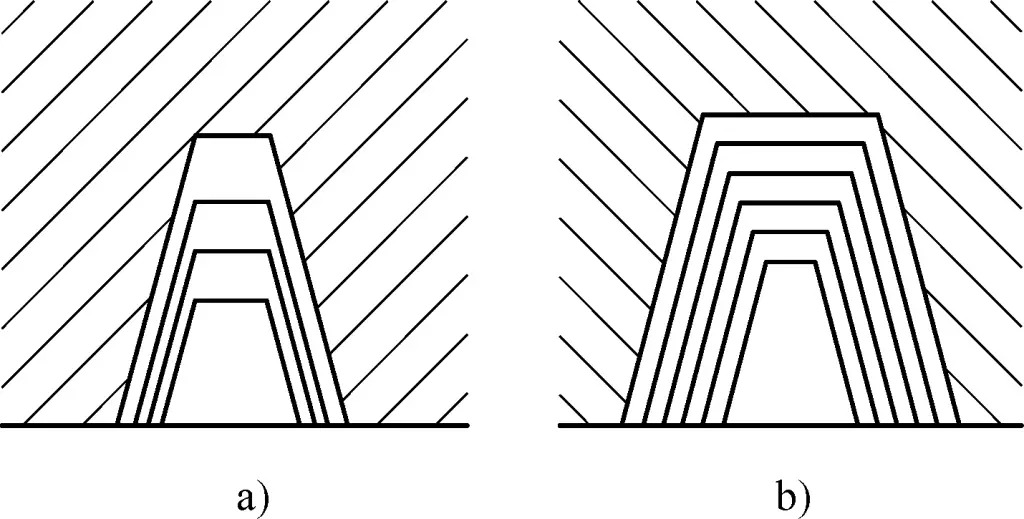

Parâmetros de corte: Para passos até 6mm, velocidade do fuso n=600r/min. Para passos mais pequenos, é utilizado o avanço radial direto (Figura 22a), utilizando ferramentas de corte de rosca com diferentes larguras de ponta para o corte de desbaste e de acabamento, como mostra a Figura 22b. Para passos superiores a 6mm, a velocidade do fuso n=350r/min, com uma profundidade de corte posterior ap =0,2~0,4mm.

a) Alimentação radial direta

b) Corte com ferramentas de diferentes larguras

(4) Corte semi-acabado da linha.

Deixe uma margem de 0,1 mm para acabar de cortar o diâmetro menor da rosca e uma margem de 0,15~0,2 mm para acabar de cortar ambos os lados da rosca.

Primeiro, faça um corte de semi-acabamento no fundo da rosca e, em seguida, faça um corte de semi-acabamento na face a oposta à direção de avanço, como mostrado na Figura 23. Isto porque a face a é mais difícil de cortar do que a face b (para roscas à direita), e gera forças de corte no lado onde a meia porca do torno tem folga, causando facilmente vibração e afectando a rugosidade da superfície da rosca. A ferramenta de corte mostrada na Figura 21 ainda pode ser usada para corte de semi-acabamento.

(5) Verificar a retidão do parafuso de avanço.

Se a retidão do parafuso de avanço exceder a tolerância, devem ser feitos ajustes.

(6) Acabar de cortar o fio.

Primeiro, corte o diâmetro menor da rosca e depois maquine a face a. Em seguida, verifique o ângulo da rosca utilizando um calibre de profundidade de dente mais pequeno do que a profundidade do dente. Finalmente, maquinar a face b e verificar com um calibre de produto acabado ou uma ferramenta de medição especializada.

Para o corte de acabamento da rosca, utilizar uma ferramenta de corte de rosca trapezoidal em aço de alta velocidade, como se mostra na Figura 24. Antes de cortar, polir as faces frontal e posterior com uma pedra de amolar para obter um valor de rugosidade superficial Ra inferior a 0,4μm. Os parâmetros de corte selecionados são: velocidade do fuso n=20~30r/min; avanço para acabamento de ambos os lados f=0,05mm/r.

Preste atenção aos seguintes pontos durante o funcionamento:

1) Utilizar um descanso de três mandíbulas e adicionar mangas de cobre entre as mandíbulas do descanso da seguidora e a peça de trabalho para obter bons resultados de maquinação, como mostrado na Figura 25. A largura das mandíbulas do descanso do seguidor deve ser idealmente de 30~35mm, de preferência feita de ferro fundido.

2) Ao cortar parafusos de avanço de diferentes diâmetros, a incompatibilidade entre o raio do arco das mandíbulas de apoio do seguidor e o raio da peça de trabalho resulta frequentemente em contacto de ponto único ou de ponto duplo, como mostra a Figura 26, afectando a qualidade da maquinagem.

Neste caso, após o corte de desbaste, pressionar suavemente os mordentes de apoio da placa de pressão contra a superfície da peça de trabalho e percorrer uma distância a uma velocidade superior a 600r/min. Utilizar uma barra de retificação com o mesmo diâmetro da peça de trabalho para retificar o arco dos mordentes, garantindo uma boa superfície de contacto e melhorando a qualidade da maquinação.

a) Contacto de ponto único

b) Contacto de ponto duplo

3) Durante o corte, utilizar água com sabão ou emulsão para um arrefecimento suficiente e como lubrificante entre as maxilas de apoio da placa de pressão e a peça de trabalho.

4) Para parafusos de avanço com menos de 1000 mm de comprimento, utilizar um centro frontal e uma placa de acionamento para fixação; para parafusos de avanço com mais de 1000 mm de comprimento, utilizar geralmente um método de mandril e centro para instalação.

5) Utilize um centro rotativo de alta precisão no cabeçote móvel. Verifique e ajuste regularmente o aperto do centro durante a operação. Não aplique força excessiva para evitar a flexão e a deformação do parafuso de avanço.

Antes de rodar roscas trapezoidais numa peça de trabalho de parafuso de avanço relativamente longa e fina, deve ser efectuado um tratamento de alívio de tensões. Este processo de alívio de tensões é crucial, uma vez que afecta a deformação ou não da peça de trabalho.

Devido ao comprimento do parafuso de avanço que está a ser maquinado, a sua conclusão demora frequentemente vários dias úteis. Por conseguinte, durante o processo de maquinagem, deve ter-se o cuidado de não parar a máquina durante longos períodos, caso contrário, a peça de trabalho cederá e dobrará devido ao seu próprio peso. Durante o processo de maquinagem, a negligência de qualquer pormenor dificulta o cumprimento dos requisitos técnicos.

4. Controlo de qualidade no torneamento de roscas trapezoidais

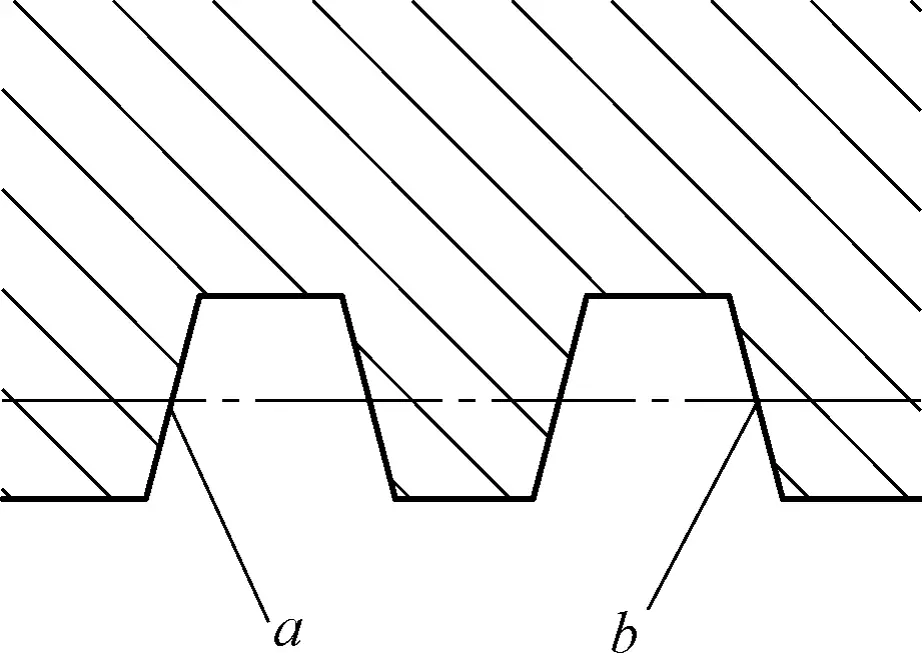

(1) Resolução do problema das ondulações superficiais nos fios

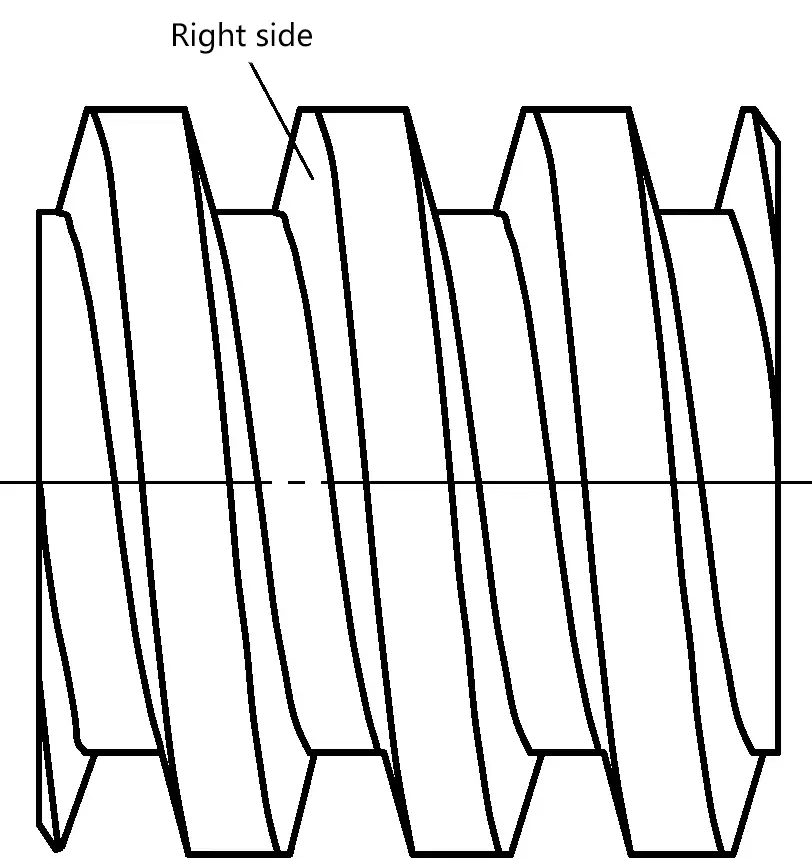

Ao tornear roscas trapezoidais com um passo maior, o lado esquerdo é frequentemente mais liso, enquanto o lado direito (Figura 27) apresenta diferentes graus de ondulação. Isto não só afecta a precisão da rosca, como também reduz a sua vida útil.

A formação de ondulações na superfície da rosca deve-se à fraca rigidez da peça de trabalho ou do torno, à vibração ou ao arrastamento durante o corte e à fraca precisão de retificação da ferramenta de corte. Além disso, um fator importante é a força de alimentação da ferramenta de corte durante o contacto axial entre o parafuso de avanço do torno e a transmissão da porca. Ao maquinar roscas à direita, o parafuso de avanço longo roda para acionar a porca, movendo a sela em direção ao fuso.

Neste momento, a folga axial direita entre o parafuso de avanço longo e a porca é eliminada, pelo que a força de avanço não pode ser ajustada com precisão ao rodar o lado direito da rosca. Como resultado, é gerada uma força de avanço abrangente entre a ferramenta de corte, o fuso e o lado direito da rosca, causando vibração forçada.

Para eliminar a influência destes factores, pode ser adotado um método de corte de um só lado no acabamento de roscas externas trapezoidais com passos maiores. Utilize a rotação para a frente e o avanço do torno para cortar o lado esquerdo da rosca, como mostra a Figura 28a; utilize a rotação inversa e o avanço inverso do torno (com a ferramenta de corte de rosca instalada em sentido inverso) para cortar o lado direito da rosca, como mostra a Figura 28b. Isto pode eliminar as ondulações no lado direito da rosca.

a) Cortar o lado esquerdo do fio

b) Cortar o lado direito do fio

Na maquinagem de roscas internas, se ainda se utilizarem os dois métodos de fixação de ferramentas acima referidos, a operação torna-se muito difícil. Neste caso, pode ser adoptada a ferramenta de corte de roscas internas apresentada na Figura 29.

Ao cortar o lado direito da rosca interna, a força de avanço gerada pelo corte faz com que a haste da ferramenta comprima a mola e se mova axialmente no corpo principal. Isto não só reduz o valor da rugosidade da superfície da rosca, como também facilita a garantia do ângulo e da precisão dimensional da rosca.

Quando se utiliza a ferramenta de corte mostrada na Figura 29, a velocidade de corte pode ser selecionada como v₀ = 1,5-6m/min; para acabamento, a quantidade de retrocesso a₁ = 0,2mm, e para maquinação em desbaste, a₂ > 0,2mm. Antes do corte, executar rigorosamente o trabalho de ajuste e alinhamento da ferramenta. Se as condições o permitirem, pode ser utilizado um microscópio de ajuste de ferramentas para retificar e instalar a ferramenta de corte.

1-Parafuso de fixação

Cabeça de 2 ferramentas

Haste de 3 ferramentas

4-Corpo principal

5-primavera

6-Parafuso de encaixe

7-Parafuso de posicionamento

(2) Resolução do problema da ultrapassagem da tolerância de passo único em peças de rosca trapezoidal

Para peças de trabalho de parafuso de avanço longo mais precisas, os requisitos de tolerância de passo único também são bastante rigorosos. Por exemplo, um parafuso de avanço com um comprimento de rosca trapezoidal de 5100 mm e um diâmetro exterior de 80 mm; erro de passo: a tolerância de passo simples é de ±0,012 mm, o erro acumulado num espaço de 300 mm não deve exceder 0,035 mm e o erro acumulado em todo o comprimento do parafuso de avanço não deve exceder 0,08 mm.

Devido ao comprimento da peça de trabalho, o ponto médio do parafuso de avanço desce 20-30 mm após a fixação. Para eliminar a deformação e reduzir a vibração durante o corte, um descanso central fixo e um descanso seguidor são instalados na base. O descanso central fixo interfere com a passagem da sela durante a maquinação, pelo que é adotado o método de maquinação de metade do parafuso de avanço primeiro e, em seguida, virando-o para maquinar a outra metade.

Os parafusos de avanço maquinados com este método têm uma precisão inferior, com erros de passo simples entre 0,015-0,025 mm, e alguns podem atingir 0,03 mm (as roscas não conformes estão distribuídas irregularmente ao longo de todo o comprimento do parafuso de avanço). Especialmente no ponto de união onde a peça de trabalho é rodada, o erro de passo único pode atingir 0,08 mm, excedendo o valor especificado em 5 vezes.

Para resolver o problema da ultrapassagem da tolerância de um único passo, podem ser adoptadas as seguintes medidas:

1) A tolerância de passo simples que excede o ponto de junção é causada principalmente pelo facto de se rodar a peça de trabalho e juntar o corte. A solução mais fundamental é evitar a junção do corte. Neste caso, o apoio central fixo pode ser substituído por um apoio central móvel, cuja estrutura é mostrada na Figura 30.

1-Corpo de apoio

2-Barra de suporte

3-Buchão substituível

4, 11-Parafusos

5-Anel de borracha

6 Pegas

Eixo de 7 pinos

8-primavera

9-Pino de posicionamento da mola

10-Eixo pequeno

A superfície inferior do corpo de suporte 1 coincide com a calha de guia do torno e a barra de suporte 2 é colocada no corpo de suporte. A barra de suporte é levantada pela pega 6 e posicionada pelo pino de posicionamento da mola 9. Quando não estiver a ser utilizado, puxar manualmente a cavilha de posicionamento da mola e a barra de suporte cairá automaticamente devido ao seu próprio peso. Existem dois suportes deste tipo, colocados nas superfícies esquerda e direita da calha de guia do selim.

No início da maquinagem, o suporte esquerdo suporta a parte frontal-média do parafuso de avanço, enquanto o suporte direito é empurrado para o cabeçote móvel e temporariamente não é utilizado. Durante a maquinação, quando a ferramenta de corte se aproxima do suporte esquerdo, primeiro desloca-se o suporte direito para o meio e levanta-se, enquanto se retira o suporte esquerdo.

Para satisfazer os requisitos de rigidez durante o corte, a placa de apoio original pode ser substituída por uma placa de apoio de orelhas duplas, como se mostra na Figura 31. Este tipo de apoio tem uma boa centragem, pode suportar grandes forças, é estável e fiável, e pode completar o corte do parafuso de avanço ao longo de todo o seu comprimento com apenas uma fixação. Ao adotar estas medidas, os erros de passo causados pelos cortes de junção podem ser eliminados.

1-Corpo de apoio da ferramenta

2-Parafuso de suporte

Estrutura de suporte com parafuso de 3 fios

4-Manga de posicionamento substituível

Copo de 5 óleos

6-Mandíbula superior

7-Rodinha de apoio da placa de alinhamento

2) Para resolver o problema da ultrapassagem da tolerância de passo simples, é muito importante controlar o meio-ângulo do perfil do dente da rosca. A instalação correcta da ferramenta de corte e o ajuste adequado da ferramenta são passos cruciais que não podem ser ignorados no processo de resolução da ultrapassagem da tolerância de passo simples.

A Figura 32 mostra a situação de ajuste da ferramenta usando uma placa de ajuste de ferramenta do tipo bloco em V. Utiliza a superfície em forma de V como superfície de referência, estendendo-a sobre a peça de trabalho e colocando com precisão a ponta da ferramenta de corte de rosca na ranhura do gabarito angular para alinhar a posição da ferramenta de corte de rosca. Ao fazer esta placa de ajuste da ferramenta, certifique-se de que a linha central da ranhura de ajuste da ferramenta (meios-ângulos iguais) é perpendicular à superfície em forma de V no bloco V.

1-Peça de trabalho roscada

Bloco 2-V

3-Placa de fixação de ferramentas

Ferramenta de corte de 4 fios

Para roscas muito precisas, pode ser utilizado o seguinte método para o ajuste da ferramenta: Em vez de utilizar uma placa de ajuste da ferramenta, uma face lateral da ferramenta de corte de rosca é utilizada como referência unificada para a retificação e ajuste da ferramenta.

Retificar uma face lateral da ferramenta de corte de roscas numa rebarbadora de superfície e, em seguida, retificar o ângulo da ferramenta de corte. Neste momento, posicione usando a face lateral retificada e use um bloco de medidor de ângulo padrão ou barra senoidal para alinhar o ângulo da ferramenta de corte. Desta forma, o erro de meio-ângulo da ponta da ferramenta de corte retificada pode ser controlado dentro de ±5′. Durante a retificação, o deslizamento para cima e para baixo do disco de retificação pode ser ajustado a um ângulo igual ao ângulo posterior da ferramenta de corte para retificar simultaneamente o ângulo posterior da ferramenta de corte.

Depois de afinar o ângulo da ferramenta de corte da rosca, coloque um relógio comparador no selim com a sonda do indicador em contacto com a face lateral (superfície de referência) da ferramenta de corte (Figura 33). Rodar o carro transversal e observar a leitura do relógio comparador, ajustando a face lateral da ferramenta de corte até não haver movimento da agulha. Desta forma, a posição da ferramenta de corte é definida com exatidão. Utilizando este método de ajuste da ferramenta, o erro de meio-ângulo da rosca maquinada pode ser controlado com uma margem de ±10′.

3) Para garantir que o erro de inclinação da peça está dentro do intervalo permitido, é necessário garantir rigorosamente a retidão das várias arestas de corte na ferramenta de corte de rosca trapezoidal e polir cuidadosamente com uma pedra de amolar.

4) Assegurar a limpeza do parafuso de avanço do torno. Este deve ser cuidadosamente limpo antes da maquinação e não deve estar contaminado com óleo ou aparas. De um modo geral, a precisão do passo de rosca simples depende principalmente do método de maquinagem, bem como da precisão do parafuso de avanço do torno, dos erros nas engrenagens de transmissão e da rigidez do próprio sistema da peça de trabalho.

Se se verificar que os erros de passo individuais excedem a tolerância, pode ser utilizado o pó de diamante mais fino com uma porca de ferro fundido para lapidação. Trata-se de uma medida correctiva, mas não se deve confiar demasiado nela.

(3) Controlo das rebarbas nas cristas das roscas trapezoidais

Durante o torneamento a alta velocidade de roscas trapezoidais utilizando ferramentas de corte de metal duro, devido às limitações da secção transversal da peça, são produzidas rebarbas relativamente grandes no canto da crista da rosca sob a compressão da ferramenta.

Para parafusos de avanço curtos com boa rigidez, geralmente não é utilizado um descanso de seguidor, e pode ser adicionado um avanço adicional antes do torneamento de acabamento para remover as rebarbas. Para fusos longos com pouca rigidez, a presença de rebarbas de crista afectará negativamente o processo de corte e a precisão da peça de trabalho.

Por exemplo: As rebarbas de crista danificam a superfície de trabalho das maxilas de apoio do descanso do seguidor, causando sulcos profundos; a interação entre as rebarbas de crista e a superfície de trabalho das maxilas de apoio do descanso do seguidor produz detritos e lascas finas que ficam espremidas entre as superfícies de contacto, acelerando o desgaste das maxilas de apoio e danificando a superfície cilíndrica exterior do parafuso de avanço.

As condições de fricção e de força instável entre as rebarbas de crista e a superfície de trabalho das mandíbulas de suporte do apoio da placa de pressão induzem facilmente vibrações. Em particular, a formação de rebarbas de crista faz com que o diâmetro real da peça de trabalho exceda o diâmetro inicial da peça de trabalho definido ao ajustar o apoio da placa de pressão, causando assim a flexão lateral da peça de trabalho sob a ação do apoio da placa de pressão.

Quando as ranhuras são desgastadas na superfície de trabalho dos mordentes de apoio, surge um espaço entre a peça de trabalho e a superfície de trabalho dos mordentes de apoio, interrompendo o seu bom contacto e causando vibração ou deformação por flexão da peça de trabalho durante o processo de corte, e levando mesmo à impossibilidade de continuar o corte.

A chave para eliminar estes inconvenientes é controlar a formação de rebarbas de crista. A atribuição razoável de uma margem de maquinagem e a seleção adequada de padrões de corte são métodos simples para limitar a formação de rebarbas de crista.

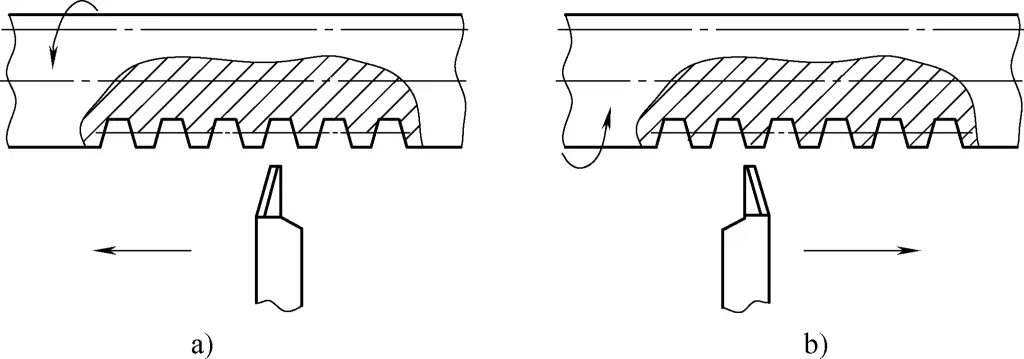

Ao rodar parafusos de avanço a alta velocidade, as arestas laterais esquerda e direita da ferramenta de corte, juntamente com a aresta superior, participam no corte simultaneamente. O padrão de corte é apresentado na Figura 34.

Neste momento, como as arestas de corte de ambos os lados da ferramenta precisam de cortar o metal na superfície exterior da peça de trabalho de cada vez, à medida que o número de avanços aumenta, a altura das rebarbas no topo do dente tornar-se-á cada vez maior. Se o padrão de corte mostrado na Figura 35 for adotado, as rebarbas de topo podem ser grandemente reduzidas ou mesmo eliminadas. O método de corte específico é o seguinte:

O método de corte específico é o seguinte:

Primeiro avanço: Utilize uma ferramenta de torneamento de aresta larga que tenha sido afiada com muita precisão para cortar uma ranhura larga com uma profundidade de 0,3 a 0,5 mm. Devido à nitidez da aresta de corte e à pequena quantidade de corte posterior, as rebarbas superiores são muito pequenas ou mesmo inexistentes. Ao determinar a largura da ferramenta de torneamento, certifique-se de que existe uma margem de acabamento de 0,1 a 0,2 mm em cada lado do dente da rosca.

Segundo avanço: Mudar para uma ferramenta de torneamento de rosca trapezoidal. Durante a alimentação, certificar-se de que a superfície cortada por um lado da ferramenta de torneamento coincide com a superfície cortada pelo mesmo lado da ferramenta larga.

Terceiro avanço: A quantidade de corte posterior é a mesma que a do segundo avanço, e a superfície cortada pelo outro lado da ferramenta também deve coincidir com a superfície lateral cortada pela ferramenta larga.

Avançar sequencialmente utilizando o mesmo método. A alimentação de acabamento final deve remover a margem de acabamento restante.

Utilizando este método de corte, com exceção do primeiro avanço e do avanço de acabamento final, durante os vários avanços com cargas mais pesadas, as arestas laterais da ferramenta de torneamento não cortam diretamente o círculo exterior da peça de trabalho. Mesmo que sejam produzidas rebarbas, estas não ultrapassam a profundidade da ranhura cortada no primeiro avanço. Com uma margem de acabamento mais pequena, as rebarbas de topo produzidas após a conclusão da peça de trabalho são muito discretas.

A prática tem provado que a utilização do método acima referido para o torneamento a alta velocidade de parafusos de chumbo pode eliminar o impacto das rebarbas superiores e da superfície de trabalho das garras de apoio do descanso da ferramenta, reduzir a deformação de corte e a tensão residual, tornar o processo de corte estável, resultando numa maior precisão da peça de trabalho e em valores de rugosidade da superfície mais baixos.