1. Retorno elástico à flexão

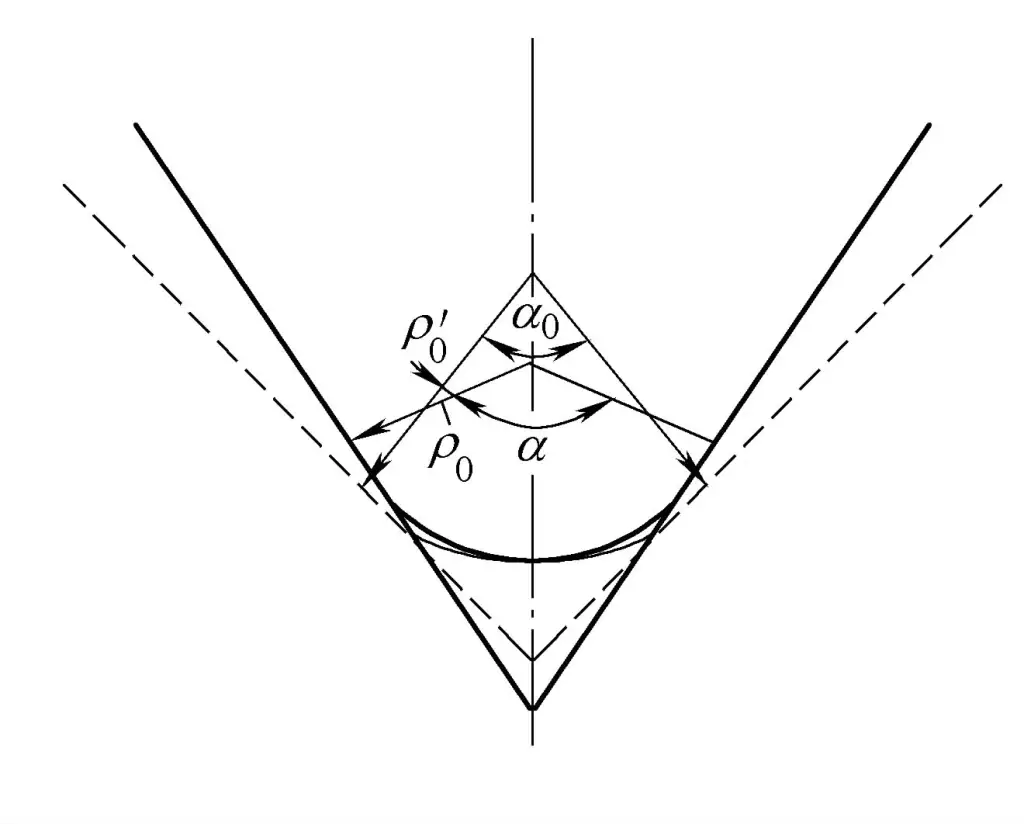

Como qualquer forma de deformação plástica, a flexão de tubos é acompanhada de deformação elástica. Quando a carga é removida, as fibras no lado exterior da camada neutra de flexão encurtam devido à recuperação elástica e as fibras no lado interior alongam, alterando assim a velocidade e o ângulo de flexão. Este fenómeno é conhecido como retorno elástico. Existem duas formas de retorno elástico, como se mostra na Figura 4-25.

1) A curvatura diminui.

A curvatura diminui de 1/ρ0 antes de descarregar para 1/ρ'0 após a descarga.

2) O ângulo de flexão diminui.

O ângulo de flexão diminui de α antes da descarga para α 0 após a descarga. A magnitude do retorno elástico pode ser calculada através da alteração da curvatura ΔK ou da alteração do ângulo de flexão Δα (também designado por ângulo de retorno elástico).

Δα = α - α 0

(1) Factores que afectam o retorno elástico por flexão

No processo de dobragem, existem muitos factores que afectam a quantidade de retorno elástico, sendo os principais os seguintes

1) As propriedades mecânicas do material em bruto.

Quanto menor for o valor de σs /E, ou seja, quanto menor for σs e quanto maior for o valor de E, menor será o valor do retorno elástico Δα.

2) O grau de deformação r/t.

Nas mesmas condições, quanto menor for o r/t, maior será o grau de deformação por flexão, a proporção de deformação elástica na deformação total diminui, pelo que o retorno elástico da flexão diminui.

3) Ângulo central de flexão α.

Quanto maior for o ângulo central de flexão α, maior será o comprimento da zona de deformação. Sob as mesmas condições de deformação, a quantidade de deformação por unidade de comprimento diminui. Por conseguinte, quanto maior for o ângulo de flexão α, a proporção de deformação elástica na deformação total aumentará correspondentemente e o valor do retorno elástico Δa será maior.

4) Folga da matriz Z.

Maior folga da matriz, maior retorno elástico.

5) Método de dobragem.

A quantidade de retorno elástico é pequena no processo de dobragem por tração e a mais pequena no processo de dobragem por pressão.

6) Forma da peça de trabalho e estado da estrutura do material.

Formas complexas, múltiplas tracções mútuas resultam em pequeno retorno elástico, grande retorno elástico após o endurecimento por trabalho a frio.

7) Estrutura do molde e dimensão da força de prensagem.

A força de pressão da borda é grande, resultando numa pequena quantidade de ressalto após a peça de trabalho ser dobrada.

(2) Determinação do valor de recuperação

Determinar o valor de ressalto da peça de trabalho é tomar as medidas correspondentes para superar o ressalto, de modo a que a peça de trabalho dobrada possa cumprir os requisitos de precisão do padrão de design. Os métodos para determinar o valor do ressalto incluem o método do gráfico de consulta, o método da tabela de consulta e o método de cálculo.

Na realidade dobragem e conformaçãoPor outro lado, é difícil determinar com precisão a camada neutra durante o processo de flexão dos perfis, tornando o cálculo da recuperação mais difícil. O cálculo do ressalto da flexão de perfis é muito mais complexo do que o da flexão de placas, pelo que os métodos de cálculo do ressalto de curvatura de tubos são todos aproximados e têm uma grande diferença em relação à situação real.

Atualmente, tanto a nível nacional como internacional, a investigação sobre o ressalto está ainda em curso. Uma vez que o ressalto envolve muitos factores e é bastante complexo, não existe atualmente uma fórmula de cálculo precisa. Por isso, o controlo do valor do ressalto é geralmente corrigido utilizando moldes de diferentes estruturas, principalmente corrigidos durante o teste do molde.

(3) Métodos para reduzir e evitar o ressalto

Os métodos para reduzir e evitar o ressalto podem ser divididos em duas categorias principais numa perspetiva de princípio. A primeira categoria de métodos assegura a forma da peça após o ressalto, aumentando a deformação. As principais medidas desta categoria consistem em corrigir a forma do molde, reduzir a curvatura de flexão da peça ou aumentar o ângulo de flexão, de modo a que a peça após o ressalto cumpra os requisitos do projeto.

Outra categoria de métodos consiste em reduzir o ressalto através da alteração da distribuição de tensões na peça deformada e dobrada. Nesta categoria, a medida mais utilizada é a aplicação de tensão de tração tangencial, tornando uniforme a distribuição de tensões na secção transversal da peça dobrada, reduzindo assim a irregularidade da recuperação elástica durante a descarga e reduzindo a quantidade de ressalto.

O ressalto na conformação por flexão é um dos principais factores que afectam a precisão dimensional e a eficiência da produção de peças. Uma vez que a previsão do ressalto está intimamente relacionada com todo o processo de conformação, o problema do ressalto é bastante complexo e é um ponto quente e difícil na investigação de curvatura de perfis formação. Muitos académicos nacionais e estrangeiros realizaram uma investigação e um debate aprofundados.

Atualmente, existem vários métodos para lidar com o problema do ressalto na curvatura de tubos:

1) Enumerar a tabela de dados de recuperação com base na experiência.

Por exemplo, vários estaleiros navais nacionais adquiriram CNC máquinas de dobrar tubos da empresa americana WALLACE COAST, que utiliza o conjunto de dados de experiência no sistema de controlo para compensação do ressalto. No entanto, devido ao grande erro deste método, a precisão de dobragem da máquina de dobrar tubos CNC não é a ideal.

2) Utilizar métodos de cálculo teóricos.

Uma vez que a situação de força durante a flexão de tubos é muito complexa, é necessário fazer suposições e simplificações durante os cálculos, e as propriedades do material e as condições reais de trabalho são difíceis de prever, até agora, não foi encontrado nenhum precedente bem sucedido de utilização de fórmulas de cálculo teóricas de recuperação na prática, sendo necessário um debate mais aprofundado.

3) Nos sectores da construção aeronáutica e automóvel, o método representado pela empresa americana EATON LEONARD é utilizado há muitos anos.

Este método considera que, embora existam muitos factores que afectam a recuperação da dobragem de tubos, uma vez ajustada a máquina-ferramenta, os parâmetros do processo (raio de curvaturaA relação entre o ângulo de curvatura e o ângulo de formação após o ressalto é medida sob a condição de dobrar um lote de tubos de material, pelo que o ângulo de viragem do braço da máquina de dobrar tubos e o ângulo de formação do tubo podem ser considerados como uma relação linear.

O método consiste em dobrar os tubos a 125° e 22° na máquina de dobrar tubos e, depois de os tubos serem dobrados, colocá-los na máquina de medição de formas de tubos CNC para medir os seus ângulos de formação reais como 120° e 20°, estabelecendo uma equação de linha reta através de dois pontos pode obter a relação entre o ângulo de viragem do braço da máquina de dobrar tubos e o ângulo de formação necessário do tubo. Este método tem um bom efeito.

Para resolver o problema do ressalto na curvatura de tubos, foi efectuado o seguinte trabalho:

1) Foi realizado um grande número de experiências de ricochete.

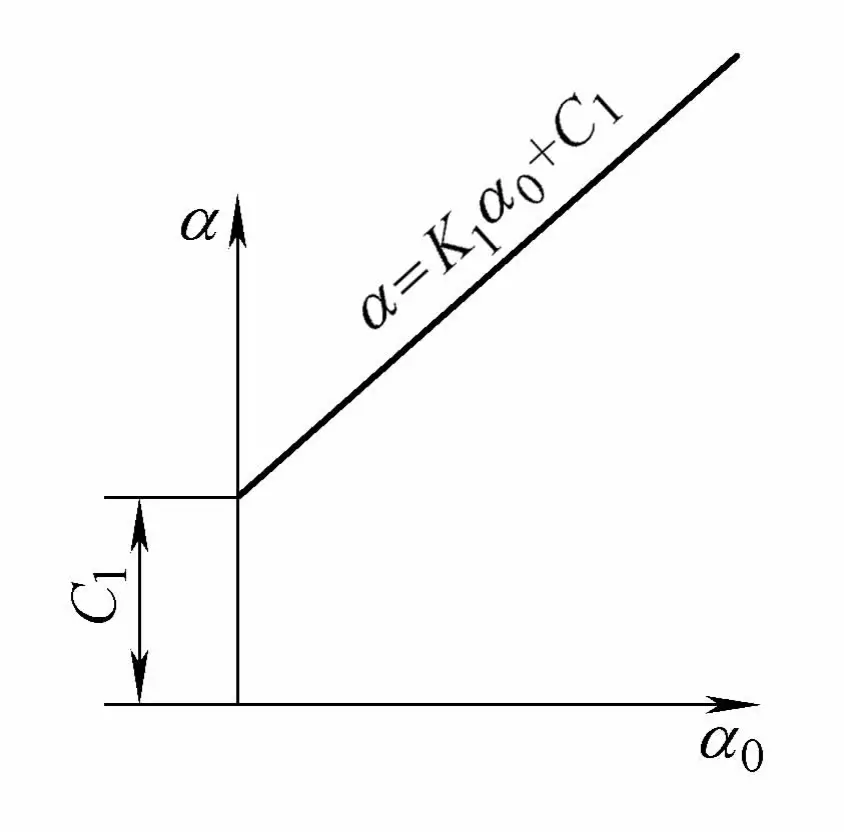

Através da realização de experiências de curvatura de tubos com e sem núcleo de várias especificações em várias máquinas de curvar tubos e da realização de cálculos de análise de regressão dos dados medidos, sabe-se que o ângulo de curvatura α e o ângulo de formação α 0 variam linearmente, o que é consistente com o cálculo teórico da variação linear. No entanto, diferentemente, esta linha não passa pela origem, existe uma distância de secção C1 , como mostra a Figura 4-26.

α = K1 α0 + C1

Na fórmula, K1 é o declive de uma linha reta;

C1 é a interceção de uma linha reta.

A partir da fórmula acima, pode-se tirar a seguinte conclusão: Para tubos dobrados a partir do mesmo lote de material, dentro da gama de ângulos de flexão de engenharia, a relação entre o ângulo de flexão α e o ângulo de formação α 0 é sempre uma linha reta que não passa pela origem.

2) Análise teórica da experiência de flexão de tubos com retorno elástico.

Para analisar a exatidão das conclusões da experiência de retorno elástico, foi realizada uma análise de forças para as condições de trabalho da máquina de curvar tubos e, depois de fazer algumas suposições e simplificações, foi efectuada uma grande quantidade de cálculos.

Os resultados dos cálculos mostram que, numa gama mais pequena de ângulos de flexão, a relação entre o ângulo de flexão α e o ângulo de enformação α 0 é curvo e, depois de o ângulo de flexão ser superior a 1, a relação entre o ângulo de flexão α e o ângulo de formação α 0 é linear e segue a mesma tendência que a relação linear observada durante a experiência, demonstrando assim a correção das conclusões da experiência de retorno elástico.

Deve notar-se que existe uma diferença significativa entre os dois valores, que é causada pelas suposições e simplificações feitas nos cálculos teóricos e pelo facto de as condições reais de flexão do tubo serem muito mais complexas do que as situações calculadas.

Por conseguinte, o trabalho acima referido vai mais longe do que os resultados da investigação representada pela empresa EATON LEONARD, que considera "a relação entre o ângulo de viragem do braço da máquina de curvar tubos e o ângulo de curvatura do tubo como linear".

Em resumo, o melhor método atual para lidar com o problema do retorno elástico do material tubular é: ao dobrar um lote de materiais tubulares, podem ser realizadas duas experiências de dobragem diferentes (por exemplo, 30° e 90°) na máquina de dobragem de tubos em questão. Durante a experiência, registe os dois ângulos de viragem reais do braço da máquina de curvar tubos α1 , α2 e medir os dois ângulos de formação do tubo α01 , α02 . Em seguida, calcule os coeficientes utilizando a fórmula abaixo.

K1 = (α 2 - α 1 ) / (α 02 - α 01 )

C1 = α 1 - α 1 (α 2 - α 1 ) / (α 02 - α 01 )

Substituindo as duas fórmulas anteriores pela fórmula de α na experiência de ricochete, a equação linear obtida é a regra de ricochete para esse lote de material de tubagem.

2. Alongamento por flexão

Após a dobragem numa máquina de dobragem, o comprimento axial de um tubo de um determinado comprimento aumenta, um fenómeno conhecido como alongamento por dobragem. O aumento do comprimento axial é designado por alongamento do tubo. O alongamento por flexão afecta a precisão dimensional das peças. Os métodos utilizados no passado para resolver este problema incluem:

1) Foi compilada uma tabela de dados de alongamento baseada na experiência para utilização na produção, mas este método apresenta um grande erro quando utilizado.

2) Métodos de cálculo relacionados com a teoria do alongamento por flexão de tubos. Tal como o ressalto, não existe atualmente nenhuma fórmula de cálculo teórica que tenha sido utilizada com êxito na prática, o que ainda necessita de mais discussão.

3) Nas indústrias aeronáutica e automóvel, há muitos anos que é utilizado um método representado pela empresa EATON LEONARD, ou seja, ao medir o ressalto com um perfilador de tubos CNC, a chamada constante de arco é calculada através de uma fórmula, que é o comprimento do material utilizado quando o ângulo de curvatura é de 100°, e considera-se também que o alongamento do tubo é diretamente proporcional ao ângulo de formação.

Para resolver o problema do alongamento na flexão de tubos, foi efectuado o seguinte trabalho:

1) Foi efectuado um grande número de experiências de alongamento.

Através da realização de várias especificações de experiências de dobragem sem núcleo e com núcleo em várias máquinas de dobragem em cinco estaleiros navais, e da realização de cálculos de análise de regressão sobre os dados obtidos de cada lote de materiais, sabe-se que o alongamento △L tem uma relação linear com o ângulo de formação α' que não passa pela origem. Ou seja:

ΔL = K 2 α'+C 2

Na fórmula,

- K 2 - o declive da reta;

- C 2 - linha reta.

Através da análise de regressão dos dados medidos, o coeficiente de correlação γ situa-se entre 0,97 e 0,99, mostrando uma relação linear clara. Por conseguinte, pode retirar-se a seguinte conclusão: Para tubos do mesmo lote de materiais, dentro da gama de ângulos de flexão de engenharia, o alongamento ΔL e o ângulo de formação α' têm uma relação linear que não passa pela origem.

2) A verificação da regressão também foi efectuada nas tabelas de dados de retorno elástico de estaleiros relacionados.

Sabe-se, a partir de cálculos empíricos, que o alongamento ΔL e o ângulo de formação α' também têm uma relação linear, sendo o coeficiente de correlação γ superior a 0,99, o que indica uma elevada linearidade, mas a interceção é geralmente pequena.

3) Análise teórica da experiência de alongamento por flexão do tubo.

Para provar ainda mais a correção das conclusões da experiência de alongamento, foi realizada uma análise de força para as condições de flexão do tubo do dobrador de tubos e, depois de fazer algumas suposições e simplificações, foi realizada uma grande quantidade de cálculos. Os resultados dos cálculos mostram que, num pequeno intervalo de ângulos de flexão, o alongamento ΔL e o ângulo de formação α' têm uma relação curva; quando o ângulo de flexão é superior a 3°, o alongamento ΔL e o ângulo de formação α' têm uma relação linear.

A parte da relação linear da análise teórica e a tendência da relação linear durante a experiência são as mesmas, o que prova a exatidão das conclusões da experiência de alongamento por flexão de tubos. Deve notar-se que existe uma diferença significativa nos valores entre os dois, o que é causado pelas suposições e simplificações dos cálculos teóricos e pelo facto de as condições reais de flexão do tubo serem muito mais complexas do que as situações calculadas.

A conclusão do estudo de que, para tubos do mesmo lote de materiais, dentro da gama de ângulos de curvatura de engenharia, o alongamento ΔL e o ângulo de formação α' têm uma relação linear que não passa pela origem, difere da opinião tradicionalmente defendida de que o alongamento é diretamente proporcional ao ângulo de formação, estando a primeira mais de acordo com a situação real da curvatura de tubos pelo curvador de tubos.

Em resumo, a melhor abordagem ao problema do alongamento por flexão de materiais de tubos atualmente deve ser: ao dobrar um lote de materiais de tubos, podem ser realizadas duas experiências de dobragem com o mesmo comprimento L, mas com dobras diferentes (por exemplo, 30° e 90°) num determinado dobrador de tubos. Após a experiência, remover os tubos e medir os dois ângulos de formação actuais α' 1 , α' 2 e os comprimentos aumentados dos dois eixos reais do tubo L' 1 , L' 2 , então o alongamento pode ser calculado.

ΔL1 = (L1 '-L) ΔL2 = (L2 '-L)

A partir daqui, os coeficientes da equação linear relacionada com ΔL podem ser calculados utilizando as duas fórmulas seguintes.

K 2 = (ΔL 2 -ΔL 1 ) / (α' 2 -α' 1 )

C 2 = ΔL 1 -α' 1 (ΔL 2 -ΔL 1 ) / (α' 2 -α' 1 )

Substituindo as duas equações anteriores na equação linear sobre ΔL, obtém-se a lei de alongamento deste lote de tubos. O instrumento inteligente de medição da flexão de tubos pode obter convenientemente esta lei de alongamento.

3. Método de tratamento do problema do raio de formação após a curvatura do tubo e o retorno elástico

Depois de o material do tubo ser dobrado e voltar a saltar, o seu raio de formação R' torna-se maior do que o raio do molde R, o que provocará a alteração do ponto tangente do tubo. Por conseguinte, ao dobrar tubos, a máquina de dobragem deve ter em conta a alteração do ponto de dobragem inicial causada por este facto. O método utilizado pela empresa EATON LEONARD consiste em utilizar um perfilador de tubos CNC para medir os parâmetros relevantes do retorno elástico, depois calcular o raio de formação após o retorno elástico com uma fórmula e utilizar este raio calculado para corrigir o ponto de curvatura inicial.

Ao utilizar esta fórmula para lidar com o ponto de curvatura inicial, verifica-se que, ao curvar pequenas especificações de tubos (como <3mm), embora o erro seja maior, ainda é utilizável; ao curvar especificações maiores de tubos, o erro é particularmente grande e o efeito não é bom. Isto também se deve à situação muito complexa durante a dobragem de tubos e à dificuldade em prever as propriedades do material e as condições de trabalho reais, o que faz com que a fórmula de cálculo teórico do raio de formação não consiga satisfazer as necessidades reais.

Se o ponto de dobragem inicial não for bem tratado, é difícil garantir a precisão da formação da dobragem, e ocorrerão dificuldades na implementação do processo de dobragem sem margem. Para resolver este problema, devem ser utilizados instrumentos de medição modernos.

Tomando uma determinada máquina de dobrar tubos como objeto, o raio de formação de um lote de materiais de tubos após a dobragem e o retorno elástico é efetivamente medido, o que serve de base para lidar com o ponto de dobragem inicial no processo. O instrumento inteligente de medição de curvatura de tubos pode obter convenientemente o raio de formação do material do tubo após a curvatura e o retorno elástico, e o princípio de cálculo da medição é apresentado na seguinte fórmula de cálculo.

4. Método de medição do retorno elástico, do alongamento e do raio de formação utilizando um instrumento inteligente de medição da curvatura de tubos

O instrumento inteligente de medição de dobragem de tubos baseia-se principalmente no princípio de dobragem de tubos acima mencionado, especialmente desenvolvido para utilização com máquinas de dobragem de tubos CNC. O instrumento é composto por um dispositivo de medição (incluindo mecanismo de medição, sensor de ângulo) e um sistema de microcomputador (incluindo microcomputador, placa de interface). O instrumento tem alta precisão, com um ângulo de 0,1° e um comprimento de 0,25 mm.

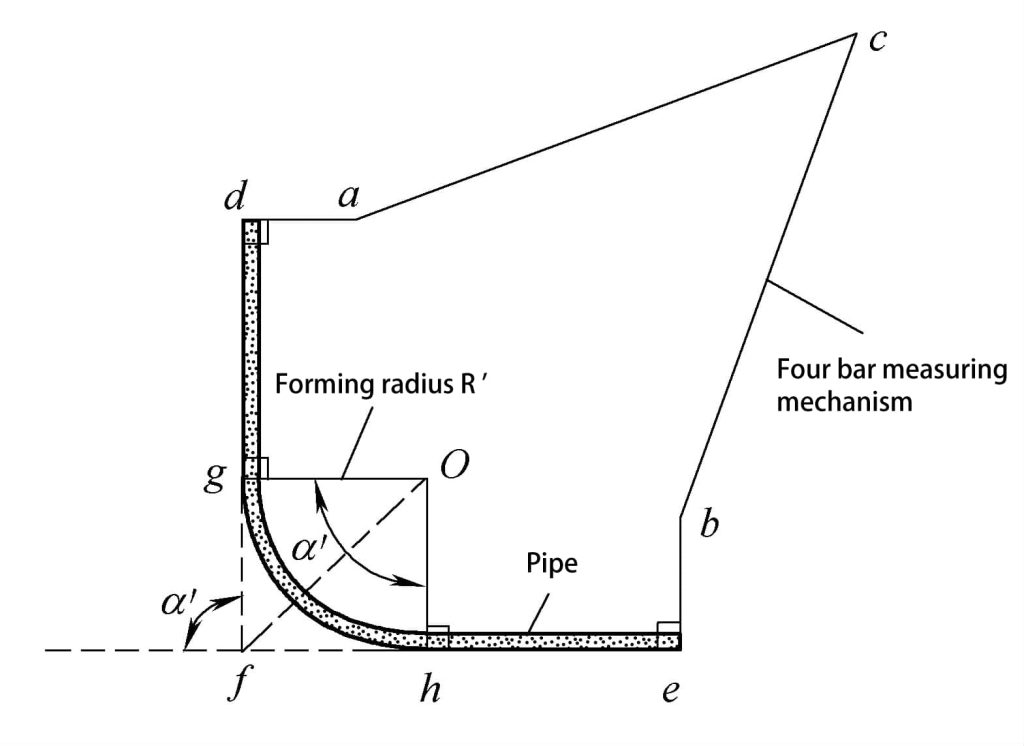

O mecanismo de medição do instrumento é um mecanismo plano de quatro barras, como se mostra na Figura 4-27, com um sensor de ângulo instalado nos nós a, b e c, que pode medir o ângulo entre duas hastes adjacentes. As cabeças de medição em d e e são planas, pelo que, durante a medição, as hastes ad e be podem ser perpendiculares à secção reta do tubo dghe.

Os comprimentos de cada barra do mecanismo plano de quatro barras são conhecidos, pelo que os parâmetros geométricos relevantes do tubo podem ser medidos e calculados. O método é o seguinte:

1) Com base nas condições conhecidas do mecanismo e no ângulo medido pelo sensor de ângulo, o ângulo de formação α' do tubo pode ser calculado.

2) Com base nas condições conhecidas do mecanismo e no ângulo medido pelo sensor de ângulo, podem ser calculadas as distâncias df e fe dos pontos de intersecção do eixo do tubo reto.

3) Quando a distância dg do ponto inicial de flexão do tubo de encaixe é conhecido, o raio de formação efetivo R' pode ser calculado.

R'=O g = (df-dg) / tan(α'/2)

4) O comprimento L' do eixo do tubo pode ainda ser calculado.

L’=df+fe-2R’tan(α’/2) +πR’α’/180

Com base nos princípios e fórmulas acima referidos, é apenas necessário dobrar duas peças de teste com o mesmo comprimento L e pontos de dobragem iniciais a distâncias d e g, respetivamente, no curvador de tubos, em ângulos pré-determinados (H 1 =30°, H=90°), depois remova-os e meça com um instrumento inteligente de medição de flexão de tubos, que pode completar automaticamente a medição real e imprimir o padrão de variação de ressalto, o padrão de variação de alongamento e o raio formado após o ressalto de diferentes materiais metálicos e modelos de tubos.

Se a forma do tubo da peça de trabalho for fornecida, o instrumento também pode fornecer os dados de corte para dobragem sem tolerância, e pode fornecer o programa de processamento para o dobrador de tubos CNC, incluindo a correção do ponto de partida e a compensação de ressalto (o instrumento também tem a função de medir a forma do tubo). Os dados fornecidos pelo instrumento não só melhoram muito a precisão de formação do dobrador de tubos CNC, como também promovem o progresso tecnológico, alcançando o objetivo de reduzir a intensidade do trabalho, poupar aço e melhorar a eficiência da produção.

5. Raio de curvatura

O grau de deformação por flexão do material do tubo depende dos valores do raio de flexão relativo R/D e da espessura relativa t/D (R é o raio de curvatura da camada central da secção transversal do material do tubo, D é o diâmetro exterior do material do tubo, t é a espessura da parede do material do tubo). Quanto mais pequenos forem os valores de R/D e t/D, maior será o grau de deformação por flexão, a parede exterior da camada neutra de flexão tornar-se-á excessivamente fina, levando mesmo à rutura; a parede mais interior engrossará, tornando-se mesmo instável e enrugada.

Ao mesmo tempo, à medida que o grau de deformação aumenta, a distorção da secção transversal (achatamento) também se torna mais grave. Por conseguinte, para garantir a qualidade de conformação do material do tubo, é necessário controlar o grau de deformação dentro de um intervalo admissível. O grau de deformação permitido para dobrar o material do tubo é designado por limite de formação de dobragem. O limite de deformação por flexão do material do tubo depende não só das propriedades mecânicas do material e do método de flexão, mas também dos requisitos para a utilização dos acessórios para tubos.

Para peças dobradas de uso geral, a condição para definir o limite de conformação é que a tensão máxima de alongamento ε máximo produzida na posição mais afastada da camada neutra na secção exterior da zona de deformação por flexão não deve exceder o valor limite permitido pela plasticidade do material.

Sob a condição de que a camada da superfície externa fora da área de deformação da flexão do encaixe do tubo não rache, o raio de flexão limite r min que pode ser dobrado no lado interior da peça é utilizado como limite de formação da dobragem do encaixe do tubo. r min está relacionado com as propriedades mecânicas do material, a dimensão da estrutura do encaixe do tubo, o método de processamento da dobragem e outros factores.

O raio de curvatura mínimo para diferentes métodos de processamento de curvatura é apresentado no Quadro 4-6.

Tabela 4-6 Raio de curvatura mínimo para a curvatura de tubos (unidade: mm)

| Métodos de dobragem | Raio de curvatura mínimo (rmin) |

| Dobragem por prensa | (3~5)D |

| Dobragem de envoltórios | (2~2.5)D |

| Dobragem de rolos | 6D |

| Flexão por pressão | (2.5~3)D |

Nota: D é o diâmetro exterior do tubo.

O raio de curvatura mínimo para tubos de aço e tubos de alumínio é apresentado no Quadro 4-7.

Quadro 4-7 Raio de curvatura mínimo para tubos de aço e tubos de alumínio (unidade: mm)

| Diâmetro exterior do tubo | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Raio de curvatura mínimo rmin | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Diâmetro exterior do tubo | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Raio de curvatura mínimo rmin | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |