A curvatura de perfis e a curvatura de chapas têm muitas semelhanças em termos de força e deformação, pelo que os problemas existentes na curvatura de chapas, como o retorno elástico, também existem na curvatura de perfis.

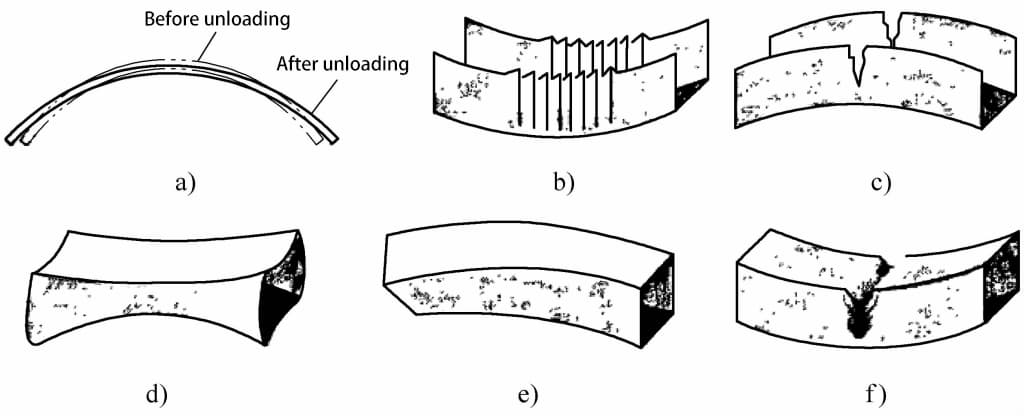

Ao mesmo tempo, devido à forma específica da secção transversal dos perfis, surgem muitos problemas que não ocorrem na dobragem de chapas metálicas. Estes defeitos manifestam-se principalmente como: a) retorno elástico; b) enrugamento; c) fissuração; d) distorção da secção transversal; e) torção; f) colapso, etc. As formas específicas são apresentadas na Figura 4-19. Aqui, apenas são apresentados alguns dos principais defeitos, as suas causas e os métodos de prevenção.

a) Retorno de mola

b) Rugas

c) Fissuração

d) Distorção da secção transversal

e) Torcer

f) Colapso

1. Retorno de mola

A questão do retorno elástico já foi anteriormente descrita em pormenor e não será repetida aqui.

2. Rugas

Quando a secção do perfil é grande e os parâmetros do processo não são definidos de forma razoável, podem ocorrer rugas na parede interior depois de o perfil ser dobrado. A razão para o enrugamento é que, durante o processo de dobragem do perfil, a parte abaixo da camada neutra é sujeita a uma tensão de compressão longitudinal e também a uma tensão de compressão nas direcções radial e da largura. Sob a ação da tensão de compressão em três direcções, é fácil produzir encolhimento longitudinal e deformação de espessamento radial, o que pode causar enrugamento quando grave.

Na dobragem por estiramento, se for aplicada uma pré-tensão suficiente ao perfil antes da dobragem, o enrugamento pode ser evitado. Adicionalmente, o aumento da tensão pós-dobragem também pode eliminar o enrugamento. Além disso, em termos de moldes, podem ser adoptadas medidas como a adição de ranhuras limite e a utilização de mandris para evitar o enrugamento.

Muitos académicos estudaram esta questão. Os estudos mostraram que a relação largura/espessura (b/t) dos perfis de secção retangular e a largura dos perfis são os principais factores que afectam a ocorrência de enrugamento, e o impacto das propriedades do material no enrugamento também é bastante significativo.

Além disso, os académicos salientaram que a instabilidade de enrugamento da rede lateral interior do perfil é semelhante à instabilidade de compressão em ambas as extremidades da casca de parede fina. Não está apenas relacionada com a magnitude da tensão de compressão, mas também com a relação entre a espessura e a largura do perfil. Quanto mais pequeno for o rácio, maior é a probabilidade de instabilidade de enrugamento; o aumento da espessura da alma do lado interior do perfil pode melhorar a sua capacidade antirrugas.

Outros estudiosos referiram que o enrugamento da parede interna está relacionado com vários factores, tais como raio de curvaturaA forma da secção transversal, as propriedades do material e a forma da secção transversal podem ser eficazmente controladas ajustando a quantidade de pré-estiramento. Os resultados da investigação atual fornecem alguns métodos básicos para eliminar o enrugamento. No entanto, a forma da secção transversal do perfil é diversa e o fenómeno do enrugamento é complexo, exigindo um estudo mais aprofundado.

1. Rutura

Nos casos em que o raio de curvatura é demasiado pequeno, ou em que é adicionada uma força de tração tangencial adicional para reduzir o retorno elástico e evitar o enrugamento da parede interior, existe uma tensão de tração significativa na secção do perfil, especialmente na parede lateral exterior, causando um afinamento excessivo da espessura da parede lateral exterior, ou mesmo a rutura. Quando a secção do perfil é mais alta e o raio de curvatura é menor, o fenómeno é mais grave. Na secção curvatura de perfis processo de conformação, o afinamento e a rutura da parede lateral externa é uma das manifestações do limite da conformação por flexão do perfil.

Para o problema de desbaste e rutura da parede lateral externa durante a dobragem, as principais medidas são recozer o tubo para reduzir a dureza. Ao mesmo tempo, controlar rigorosamente a qualidade da superfície do tubo; ajustar a velocidade de reforço ou a velocidade de rotação; verificar se o tamanho ou a posição do mandril são adequados; verificar se existe óleo na superfície do molde da pinça e do molde da prensa, limpar a superfície; verificar se o espaço entre o molde da prensa e o molde antirrugas, o molde da roda é adequado, ajustar em conformidade; verificar se a pressão do molde da prensa e do molde da pinça é adequada, ajustar em conformidade.

4. Distorção seccional e enrugamento da parede lateral interior

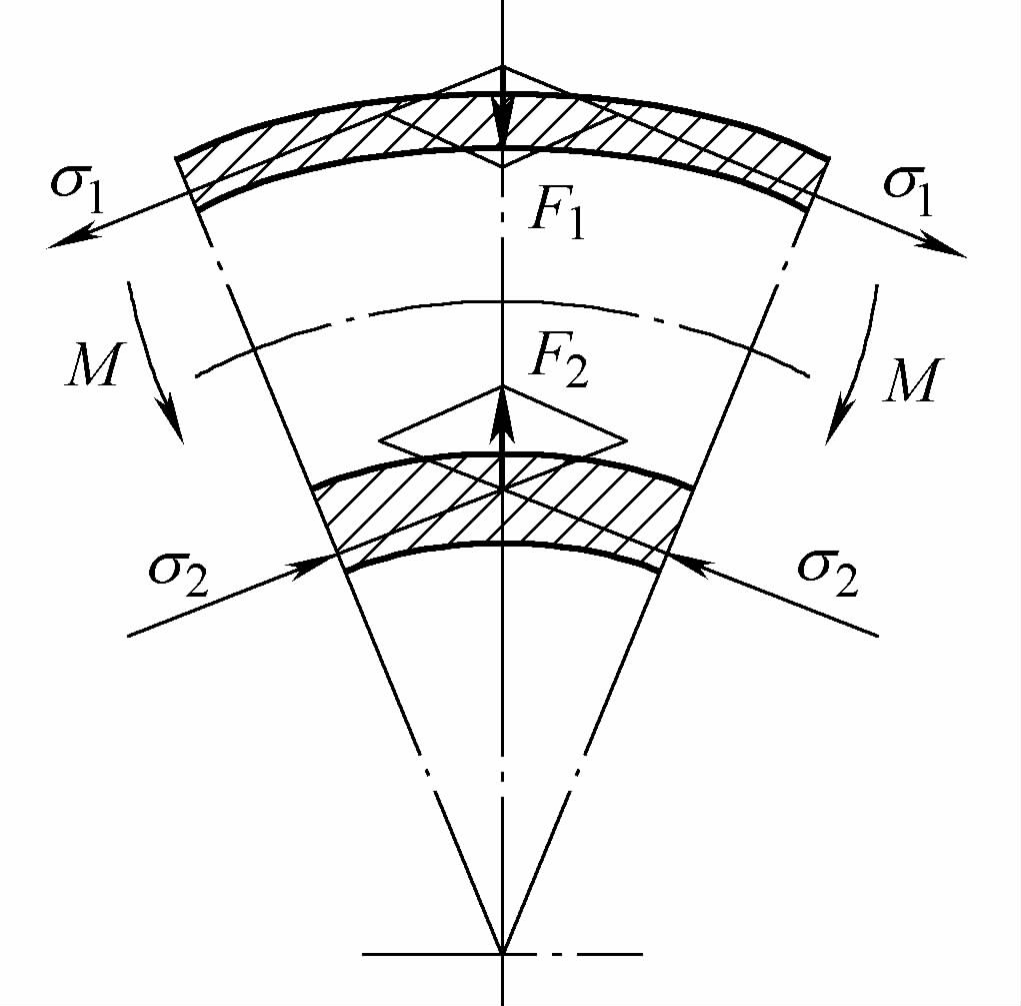

Como mostra a Figura 4-20, sob flexão pura, quando um tubo com diâmetro externo D e espessura de parede t é submetido a um torque externo M, a parede do tubo no lado externo da camada neutra é afinada sob a ação da tensão de tração σ 1 e a parede lateral interior é engrossada sob a ação de uma tensão de compressão σ 2 (ver Figura 4-21a). Uma vez que o material localizado nos lados mais exterior e interior da zona de deformação por flexão está sujeito à maior tensão tangencial, a alteração na espessura da parede é também a maior (ver Figura 4-21).

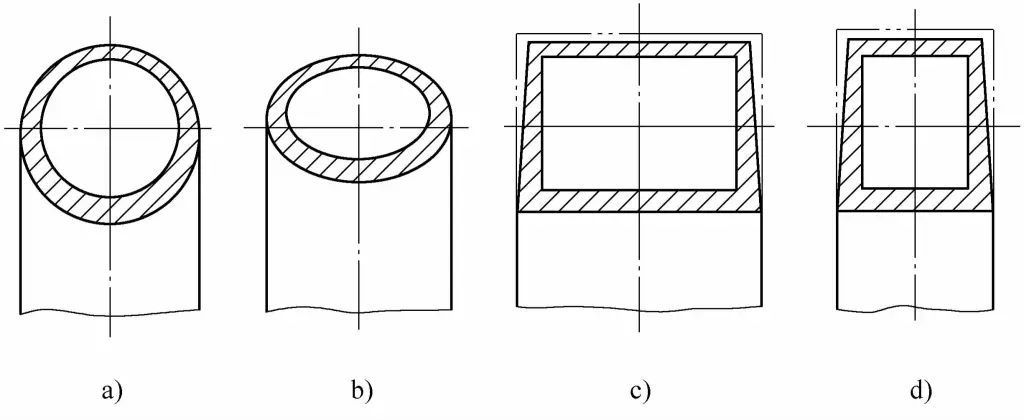

Na flexão com enchimentos ou mandris, a secção transversal pode basicamente manter uma forma circular, mas a espessura da parede muda. Na flexão livre sem suporte, quer se trate do lado interior ou exterior, a secção circular do tubo torna-se elíptica (ver Figura 4-21b) e, à medida que o grau de deformação por flexão aumenta (ou seja, o raio de curvatura diminui), o lado interior enruga-se devido à instabilidade; na flexão suportada de tubos quadrados (ver Figuras 4-21c, d), a secção transversal torna-se trapezoidal. A parede lateral interior também pode sofrer instabilidade e enrugamento sob a ação de σ 2 (ver Figura 4-19c).

(1) Distorção da secção transversal circular do tubo

No que diz respeito à alteração da secção transversal do tubo circular, a elipticidade é normalmente utilizada na produção para medir.

Ovalidade = (Dmáximo-Dmin) / D × 100%

Onde

- D máximo - dimensão máxima do diâmetro exterior medida em qualquer direção da mesma secção transversal do tubo depois de dobrado;

- D min - dimensão mínima do diâmetro exterior medida em qualquer direção da mesma secção transversal do tubo depois de dobrado.

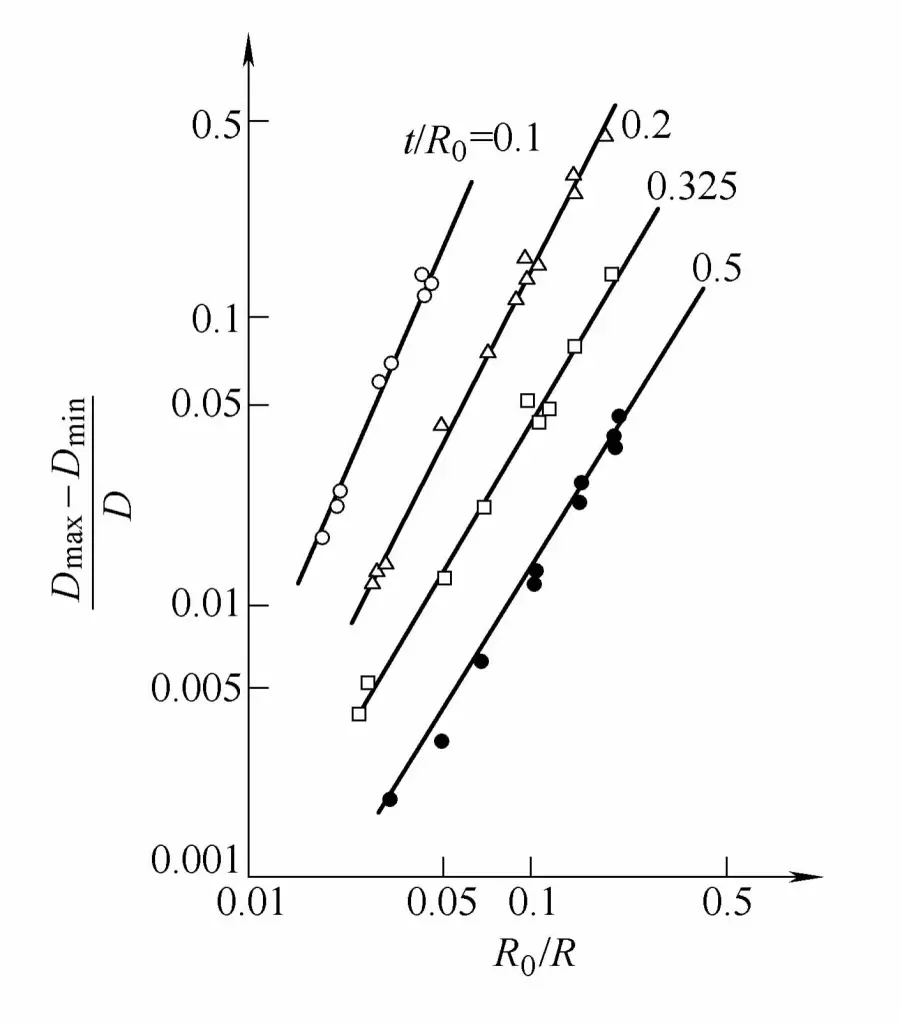

A Figura 4-22 mostra o gráfico da linha de elipticidade, que representa a variação da elipticidade em relação à curvatura adimensional R 0 /R (R 0 é o raio exterior do tubo, R é o raio de curvatura da camada central da secção dobrada) numa coordenada logarítmica, representada por uma família de linhas rectas com o rácio t/R 0 como parâmetro.

Pode ver-se na figura que quanto maior for o grau de curvatura, maior será a elipticidade da secção transversal. Por isso, a elipticidade é normalmente utilizada na produção como um indicador importante para inspecionar a qualidade dos tubos curvados. Dependendo dos requisitos de desempenho dos componentes dos tubos curvados, os requisitos para a sua elipticidade também variam.

Por exemplo, na engenharia de condutas industriais, a elipticidade dos componentes de tubos dobrados não deve exceder 5% para tubos de alta pressão; 8% para tubos de média e baixa pressão; 9% para tubos de alumínio; 8% para tubos de liga de cobre e liga de alumínio. Nas máquinas agrícolas, a elipticidade dos componentes dos tubos dobrados não deve exceder 5%.

A distorção da forma da secção transversal pode causar uma redução da área da secção transversal, aumentar a resistência ao fluxo de fluido e também afetar o efeito funcional dos componentes do tubo na estrutura. Por conseguinte, no processamento da dobragem dos componentes dos tubos, devem ser tomadas medidas para controlar a quantidade de distorção dentro do intervalo necessário.

Atualmente, existem principalmente dois métodos para eliminar ou reduzir a distorção. Um deles consiste em determinar a forma da secção do perfil com base na estrutura e na processabilidade das peças do perfil; o outro consiste em apoiar o perfil durante o processo de produção (adicionando uma barra de núcleo ou um enchimento) para aumentar a rigidez da secção do perfil.

1) Apoiar a secção com uma barra de núcleo na área de deformação por flexão para evitar a distorção da secção.

2) O enchimento do tarugo de flexão com meios granulares, meios fluidos, meios elásticos ou ligas de baixo ponto de fusão também pode substituir a haste central para evitar a distorção da forma da secção. Este método é relativamente fácil de aplicar e é amplamente utilizado, especialmente na produção de pequenos e médios lotes.

3) Na superfície do molde em contacto com o material do tubo, são feitas ranhuras que correspondem à forma da secção do tubo para reduzir a pressão na superfície de contacto e impedir a torção da secção, o que é uma medida bastante eficaz para evitar a distorção da forma da secção.

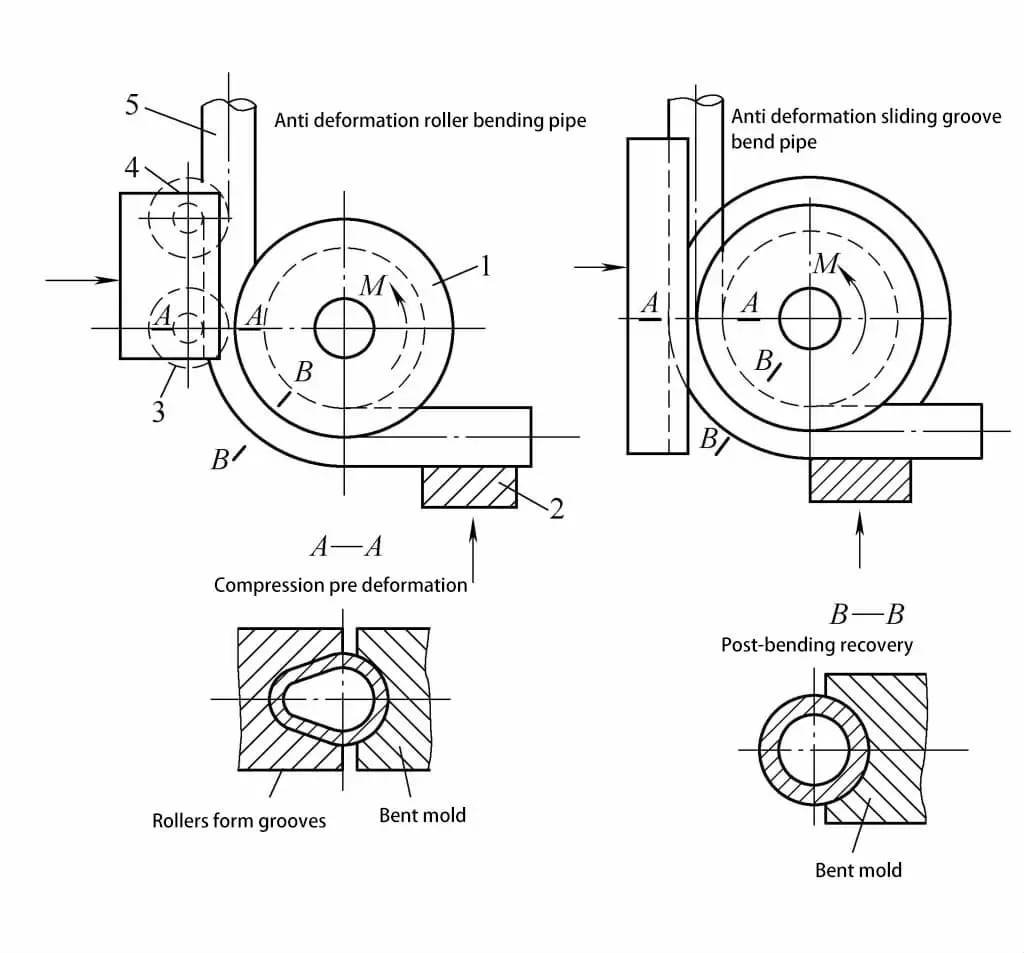

4) Utilizar o método de deformação inversa para controlar a mudança da secção do tubo (ver figura 4-24), este método é normalmente utilizado no processo de dobragem sem núcleo em máquinas de dobragem, caracterizado pela sua estrutura simples, sendo assim amplamente aplicado.

Utilizando o método de deformação inversa para a dobragem sem núcleo (ver figura 4-23), ou seja, o lingote recebe antecipadamente uma certa quantidade de deformação inversa e, depois da dobragem, devido ao cancelamento mútuo das deformações em diferentes direcções, a secção do lingote é mantida basicamente redonda, para cumprir os requisitos de ovalização, garantindo assim a qualidade da dobragem.

1-Molde de dobragem

2-Bloco de aperto

3 rolos

Roda de 4 guias

5-Pipe Blank

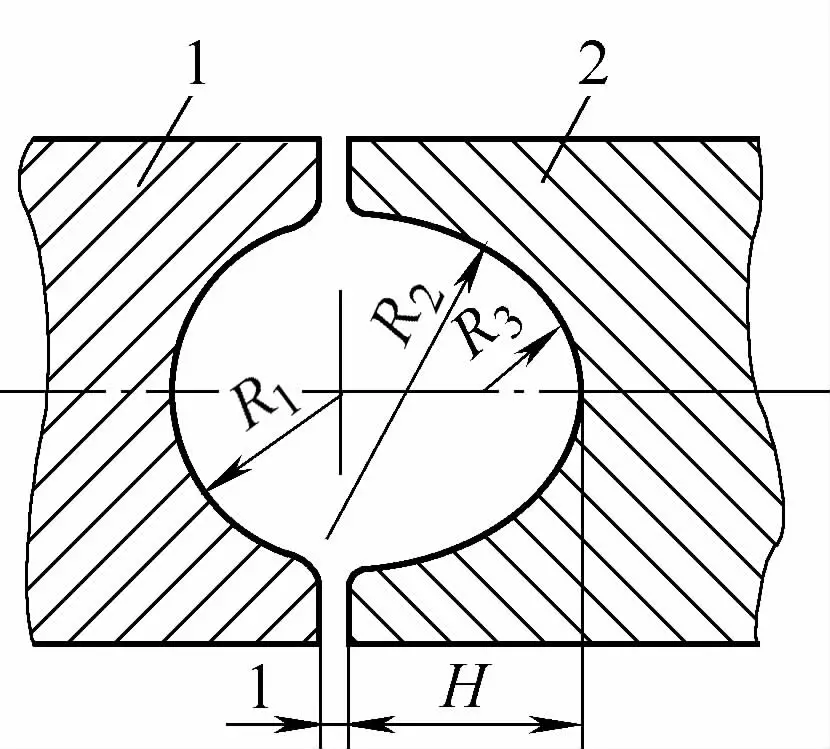

A forma da secção transversal da ranhura anti-deformação é mostrada na Figura 4-24, e o tamanho da ranhura anti-deformação está relacionado com o raio de curvatura relativo R/D (R é o raio de curvatura da camada central, D é o diâmetro exterior do tubo). As dimensões da ranhura anti-deformação são apresentadas na Tabela 4-5.

Tabela 4-5 Dimensões da ranhura anti-deformação

| Raio de curvatura relativo R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Alteração da espessura do tubo

A alteração da espessura do tubo depende principalmente do raio de curvatura relativo do tubo R/D e da espessura relativa t/D. Na produção, a espessura mínima da parede t min no lado exterior de flexão e a espessura máxima da parede t máximo no lado interior pode normalmente ser estimado utilizando as duas fórmulas seguintes:

Onde:

- t - Espessura original do tubo (mm);

- D - Diâmetro exterior do tubo (mm);

- R- Raio de curvatura da camada central (mm).

O afinamento da espessura da parede do tubo reduz a resistência mecânica e o desempenho dos acessórios para tubos. Por conseguinte, a taxa de redução da espessura da parede é normalmente utilizada na produção como um indicador técnico para medir a alteração da espessura da parede, para cumprir os requisitos de desempenho dos acessórios para tubos.

Onde:

- t é a espessura original do material do tubo (mm);

- tmin é a espessura mínima da parede do material do tubo após a flexão (mm).

Os requisitos de desempenho dos materiais dos tubos variam, tal como os requisitos das taxas de redução da espessura da parede. Para os acessórios para tubos utilizados na engenharia de condutas industriais, a taxa não deve exceder 10% para tubos de alta pressão; para tubos de média e baixa pressão, não deve exceder 15%, e não deve ser inferior à espessura de parede calculada projectada. Na maquinaria agrícola, a taxa de redução da espessura da parede dos acessórios para tubos dobrados não deve, geralmente, exceder 5%.

As medidas para reduzir o afinamento da espessura da parede do tubo incluem:

1) Reduzir o valor da tensão de tração na área onde ocorre a deformação por tração no lado exterior da camada neutra. Por exemplo, adoptando o método de aquecimento local por resistência, reduzindo a resistência à deformação do material metálico no lado interior da camada neutra, tornando a deformação mais concentrada na parte comprimida, para atingir o objetivo de reduzir o nível de tensão na parte de tração.

2) Alterar o estado de tensão da área de deformação, aumentando o componente de tensão de compressão. Por exemplo, a mudança de dobragem para dobragem por pressão pode ultrapassar fundamentalmente o defeito de desbaste excessivo da parede do tubo.