I. Propriedades mecânicas dos materiais

As propriedades mecânicas dos materiais referem-se a uma série de características mecânicas exibidas pelos materiais sob a ação da força, reflectindo a sua capacidade de resistir à deformação ou ao dano sob várias formas de forças externas.

1. Força

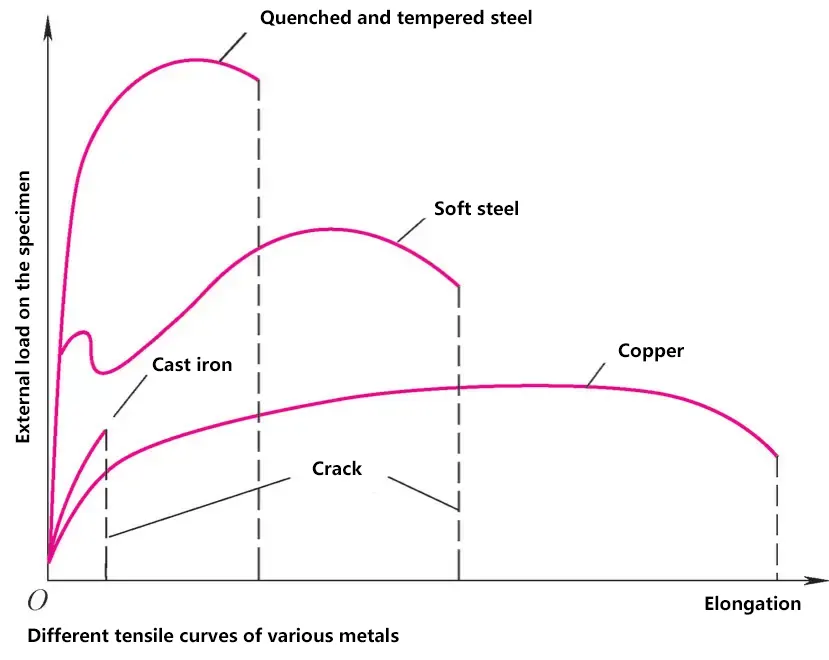

A resistência é a capacidade de um material resistir à deformação plástica e à fratura sob cargas externas. Em engenharia, são normalmente utilizadas a tensão de cedência e a tensão de rotura, que podem ser medidas através de ensaios de tração.

- Resistência ao escoamento: O limite de cedência quando os materiais metálicos sofrem cedência, medido em MPa;

- Resistência à tração: A capacidade de um material para suportar forças de tração, medida em MPa;

- Resistência à compressão: A capacidade de um material para suportar forças de compressão, medida em MPa;

- Resistência à flexão: A capacidade de um material para suportar forças de flexão, medida em MPa;

- Resistência ao cisalhamento: A capacidade de um material para resistir a forças de corte, medida em MPa.

2. Dureza

A dureza é a resistência de um material à deformação plástica, ao risco, ao desgaste ou ao corte, e é a capacidade de um material resistir à indentação de objectos que não causam deformação permanente em determinadas condições.

Os vários processos de maquinagem em mecânica são realizados através da seleção de ferramentas de diferentes durezas, de acordo com as diferentes propriedades dos materiais.

A dureza inclui a dureza Rockwell (HR), a dureza Shore (HS), a dureza Vickers (HV) e a dureza Brinell (HBW), entre outras.

3. Plasticidade

A plasticidade é a capacidade de um material sofrer deformação plástica sem fraturar sob forças externas.

Os indicadores comuns de plasticidade utilizados em engenharia são o alongamento e a redução da área. O alongamento é a relação percentual entre o alongamento da amostra após a fratura e o seu comprimento original, denotado pelo símbolo A.

A redução da área é a relação entre a área da secção transversal reduzida após a fratura e a área da secção transversal original, indicada por Z. Quanto maior for o alongamento e a redução da área, melhor será a plasticidade; inversamente, menor será a plasticidade.

4. Resistência ao impacto

A capacidade de um material resistir a cargas de impacto é designada por tenacidade ao impacto, expressa como tenacidade ao impacto ak (unidade: J/cm2 ) ou a energia de absorção de impacto Ak (unidade: J).

5. Resistência à fadiga

A resistência à fadiga ou limite de fadiga é a tensão máxima à qual um material metálico não falha sob um número infinito de ciclos de carga alternados. Na prática, é impossível efetuar ensaios de ciclos de carga alternados infinitos em materiais metálicos.

Geralmente, nos ensaios, especifica-se que: a tensão máxima à qual o aço não fracturará após 107 ciclos e não ferrosos metais após 108 ciclos de cargas alternadas é designada por resistência à fadiga. Quando a tensão alternada aplicada é uma tensão cíclica simétrica, a resistência à fadiga resultante é designada por S.

II. Ensaios de propriedades mecânicas e tecnológicas

Os ensaios de materiais fornecem informações sobre as alterações nas propriedades dos materiais de engenharia sob forças externas (tais como tensão, compressão, flexão, torção, cisalhamento, flexão). As propriedades de resistência dos materiais variam consoante a carga aplicada seja estática (baixa taxa de deformação do material) ou dinâmica (alta taxa de deformação do material).

1. Teste

Uma amostra de plástico sofre tensão sob uma força de tração crescente. O espécime alonga-se e, quando a força de tração aumenta até um determinado valor, o material parte-se (carga estática).

Se o material for sujeito a uma força de impacto súbita que produza tensão, fraturar-se-á como se fosse cortado por uma faca (carga dinâmica). O objetivo do ensaio é determinar a resistência, a dureza, a maquinabilidade e as propriedades de estampagem profunda do material, bem como as propriedades de flexão, forjamento e soldadura.

2. Teste de material de oficina

O objetivo não é obter dados de ensaio, mas apenas fornecer dados para compreender as propriedades de processamento do material.

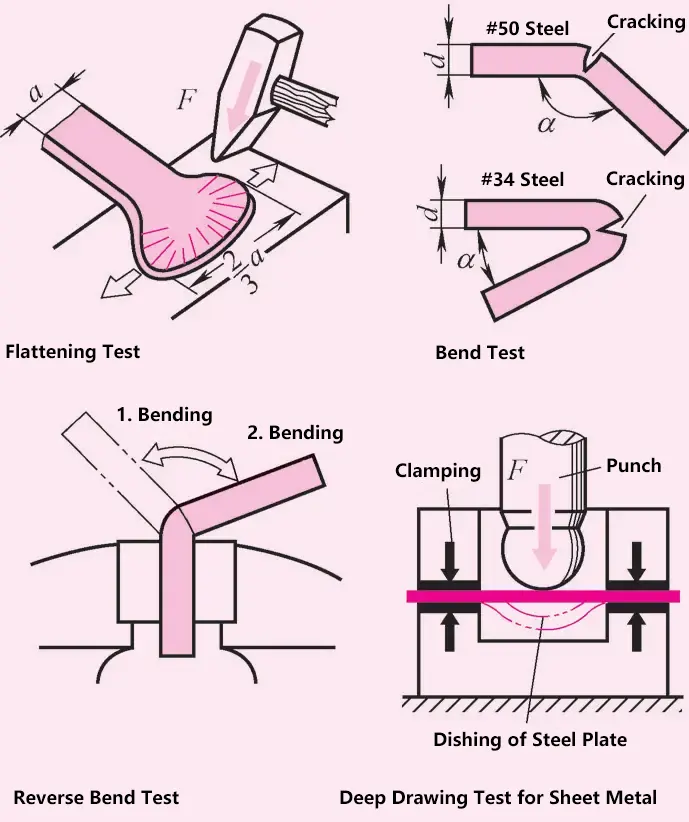

3. Formabilidade

Aquecer e forjar uma barra de aço plana até aparecerem fissuras nas extremidades. Após a forja, a largura do aço plano deve aumentar de 1 a 1,5 vezes a largura original sem que o material rache.

4. Conformação a frio

A enformação a frio refere-se a métodos de processamento como tosquiaOs processos de enformação a frio incluem o encabeçamento a frio, a laminagem a frio e o estiramento de materiais sem aquecimento. Os processos de enformação a frio incluem o encabeçamento a frio, a laminagem a frio e o forjamento sob pressão.

5. Teste de ficheiros

O teste da lima mostra que o aço com elevada dureza é difícil de limar.

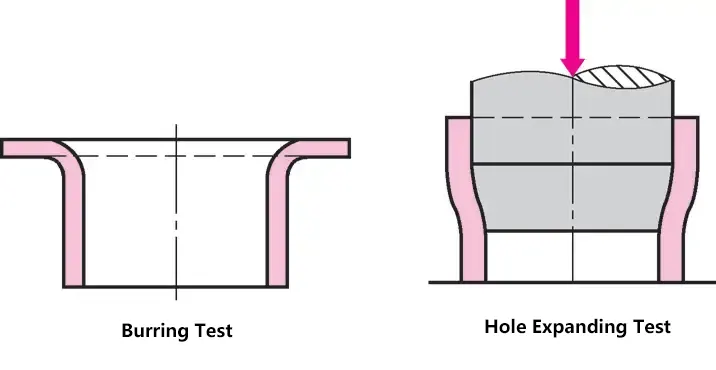

6. Ensaio de estiramento em profundidade

Uma placa de aço fixada é gradualmente deprimida sob a ação de um punção circular, com pressão crescente até aparecerem fissuras na placa de aço.

7. Teste de faísca

Observando os fenómenos de faísca produzidos durante a trituração do aço, é possível determinar o tipo de aço.

8. Teste da torneira

Suspender livremente uma peça de aço (principalmente ferro fundido) e, em seguida, bater-lhe ligeiramente para distinguir entre aço fundido (som claro), ferro fundido cinzento (som baço) e peças fundidas com fissuras e cavidades de contração.

9. Inspeção visual

Inspecionar a qualidade da superfície para identificar defeitos externos (cavidades de retração, fissuras e entalhes).

Métodos de ensaio de materiais

| Métodos de ensaio mecânico | Métodos de ensaio metalográfico | Métodos de ensaio não destrutivos |

| Determinar as propriedades de resistência dos materiais sob forças externas e quando são geradas tensões | Compreender a estrutura e os tipos de microestruturas metálicas | Determinar a composição do material e a localização de defeitos (fissuras, vazios, inclusões) |

| 1) Ensaios de propriedade tecnológica 2) Ensaios de carga estática 3) Ensaios de carga dinâmica 4) Ensaios de fluência | Estudar amostras polidas ao microscópio (peça de ensaio) sob alterações de micro-ondas estrutura | 1) Análise espetral 2) Inspeção por raios X 3) Inspeção por ultra-sons 4) Inspeção por partículas magnéticas |

10. Ensaio de expansão e alargamento do tubo

Determinar se a dilatação do tubo ocorre em ambas as extremidades. Para o teste de alargamento, a extremidade do tubo é rodada para fora até aparecerem fissuras.

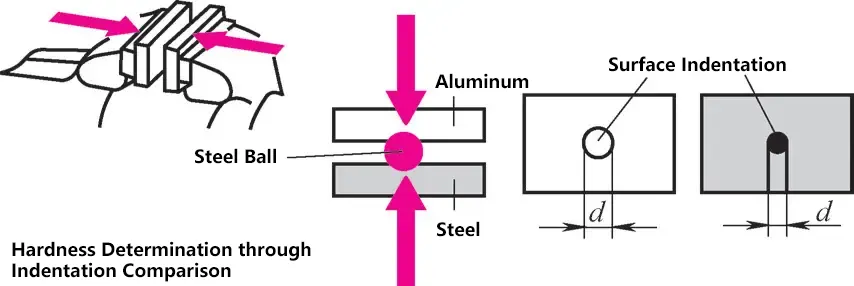

11. Determinação da dureza do material através da comparação de indentações

Colocar uma esfera de aço entre duas placas metálicas de dureza diferente (por exemplo, aço e alumínio) e fixá-las numa morsa de bancada. Os diâmetros de indentação da superfície serão diferentes, permitindo a comparação da dureza das duas placas de metal.

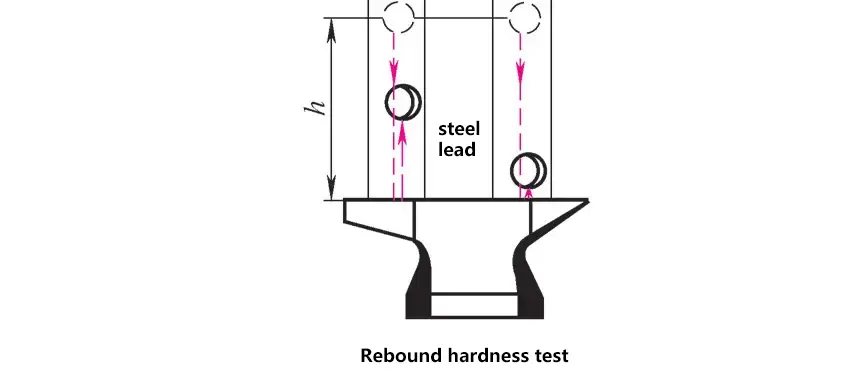

12. Determinação da dureza pelo método do ressalto

Utilizar a deformação elástica. Uma bola de aço é largada de uma certa altura; os materiais com maior dureza terão uma altura de ressalto maior, enquanto os materiais mais macios terão uma altura de ressalto menor.

III. Ensaio de tração

São utilizadas barras de ensaio normalizadas para o ensaio de tração. A carga é aumentada gradualmente. Sob a ação da força externa F, a secção transversal da barra de ensaio é sujeita a tensão de tração, o provete é alongado e, finalmente, parte-se ao meio. Força de tração externa F (N), alongamento Δl (mm).

Alongamento Δl = l - l0

- l - comprimento após estiramento (mm);

- l0 - comprimento original (mm).

1) Se a força de tração F duplicar, o alongamento Δl também duplica, e o alongamento é proporcional à carga. Se a carga for removida, a barra de teste retorna ao seu comprimento original l0 . A rede atómica permanece inalterada sob tensão (limite proporcional P).

2) Se a força de tração for aumentada, o material permanece inicialmente elástico e, quando a força externa é removida, volta ao seu comprimento original. Este processo continua até ao limite elástico E.

A razão entre o alongamento e o comprimento original é chamada de taxa de alongamento: A = (l - l0 ) : l0 ou A = Δl : l0 .

Devido à ação da tensão de tração, é gerada uma tensão interna no material, e a força que actua numa área unitária é designada por tensão.

σ=F/A0

Onde

- F - força aplicada (N);

- A0 - área da secção transversal original (mm)2 );

- σ - tensão (MPa).

3) Se a tensão aumenta, a taxa de alongamento aumenta significativamente até que a carga deixa de aumentar, mas o material continua a alongar-se. A rede atómica começa a mover-se, atingindo o limite de elasticidade. Com a continuação da carga, ocorre um estrangulamento na barra de teste.

O alongamento do material aumenta consideravelmente. Este é o limite máximo da carga, chamado limite de tração, expresso como resistência à tração Rm , que é a carga máxima que actua sobre uma placa de 1 mm2 secção transversal, como Rm = 800MPa.

4) Com a carga contínua, o material "flui" até à fratura no ponto Z.

5) Na prática de engenharia, não é permitida a deformação permanente de peças de trabalho ou de peças de máquinas, sendo permitidas cargas dentro do intervalo de deformação elástica.

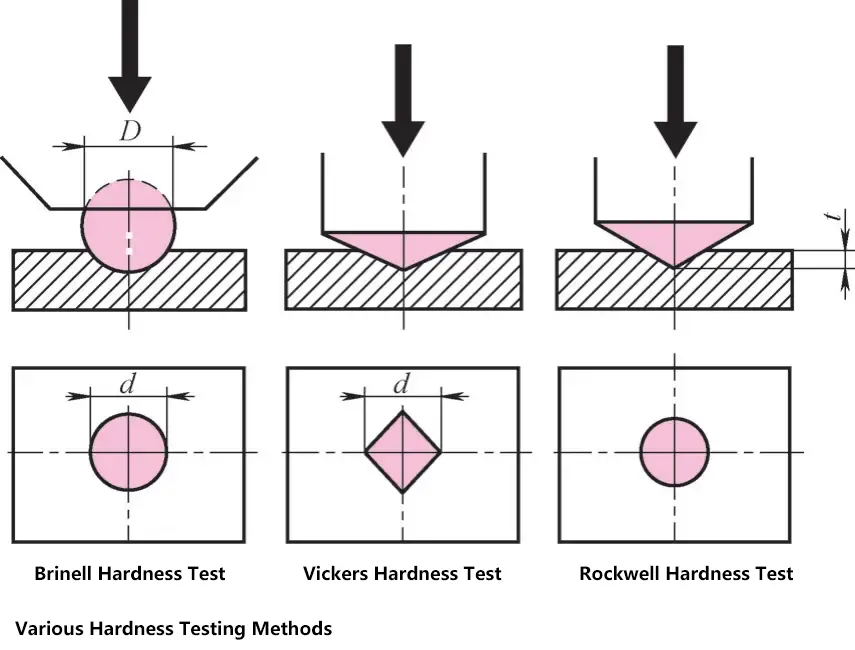

IV. Ensaio de dureza

1. Ensaio de dureza Brinell

É aplicada uma força externa F para pressionar uma esfera de aço com diâmetro D no material de ensaio. Após a remoção da carga externa, o diâmetro d da indentação é medido. A dureza Brinell é

HB = Força externa F (N) aplicada ao provete / Área da superfície A 0 da indentação (mm) 2 )

Nos ensaios reais, o valor da dureza Brinell pode ser lido diretamente a partir do diâmetro de indentação medido d.

2. Ensaio de dureza Vickers

Adequado para espécimes muito finos ou pequenos. Mede o comprimento diagonal da indentação produzida por uma pirâmide de diamante na amostra. Denotado como HV, por exemplo, 30HV indica a dureza Vickers a uma carga de ensaio de 300N.

3. Ensaio de dureza Rockwell

Utiliza uma esfera de aço ou um cone de diamante como indentador, sendo a principal medição a profundidade de penetração. Para compensar os erros de medição devidos a superfícies sujas, é aplicada primeiro uma pré-carga de 100N ao indentador, depois o ponteiro do medidor de dureza é colocado a zero, seguido de uma força adicional de 1400N.

Tomando como exemplo o método de teste de dureza Rockwell C utilizando um cone de diamante, se a profundidade de penetração e = 0,2mm, então a unidade de dureza Rockwell HRC = 0, e para cada 0,002mm de diferença desta profundidade de penetração, representa um grau de dureza Rockwell.

Por exemplo: Se um cone penetrar 0,14 mm na amostra, a diferença em relação a 0,2 mm é de 0,06 mm, pelo que a dureza Rockwell é de 0,06 mm/0,002 mm = 30 HRC.

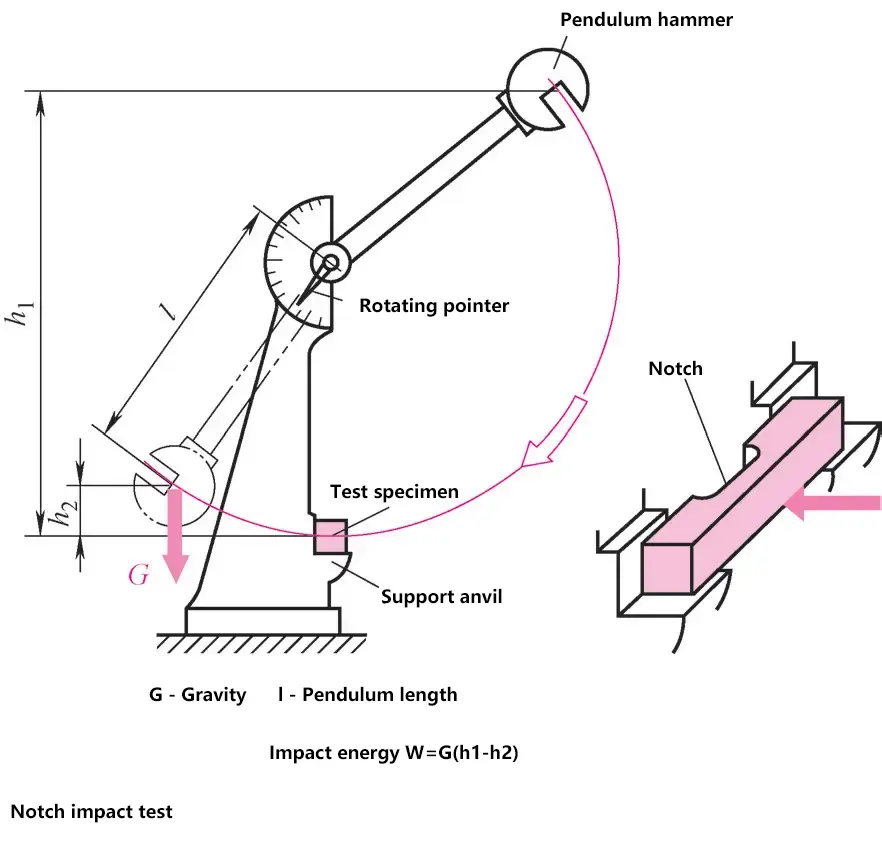

V. Ensaio de impacto entalhado

Utilizar amostra de entalhe de impacto de carga dinâmica. Ao contrário do ensaio de tração com carga dinâmica, este método pode medir a resistência ao impacto do entalhe.

O ensaio de impacto de entalhe é realizado numa máquina de ensaio de impacto de pêndulo. O martelo pendular atinge o centro do entalhe da amostra colocada nos suportes em ambas as extremidades. Após a fratura do entalhe, o ponteiro do mostrador indica a altura do pêndulo.

A tenacidade ao impacto do entalhe é

ak=Ak/S0

Na fórmula

- S 0 - Área da secção transversal da fratura (cm)2 );

- A k - Energia de absorção de impacto (J).