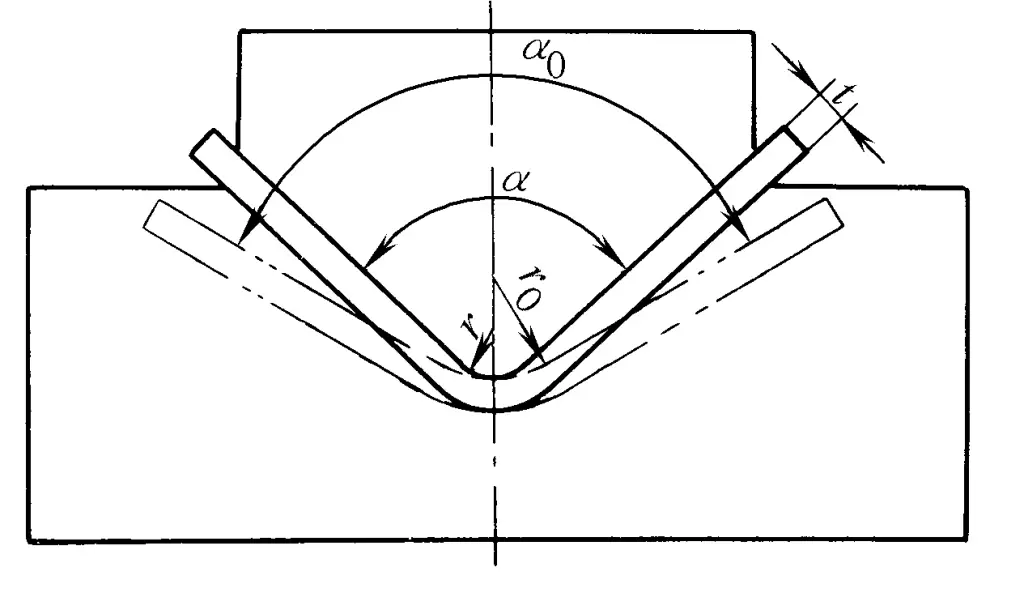

Como já foi referido, a deformação plástica e a deformação elástica coexistem durante a flexão e, após a remoção da carga externa, a peça de trabalho recupera, tornando as suas dimensões inconsistentes com as dimensões do molde (ver Figura 1).

O retorno elástico é geralmente representado pela alteração do ângulo: quando se dobra com um grande raio de curvatura, para além de calcular o ângulo de retorno elástico, é também necessário calcular a alteração do raio de curvatura.

I. Principais factores que afectam o retorno elástico

1. Propriedades mecânicas do material

Quanto maior for o limite de elasticidade σ s quanto menor for o módulo de elasticidade E, e quanto mais intenso for o endurecimento por trabalho (valores mais elevados de k e n), maior será o retorno elástico.

2. Raio de curvatura relativo r/t

Quando r/t é pequeno, a deformação tangencial global na superfície exterior da placa de flexão é grande. Embora o valor numérico da deformação elástica também aumente, a proporção da deformação elástica na deformação total diminui. Por conseguinte, o rácio da ângulo de retorno elástico em relação à flexão ângulo △α/α e a relação entre o retorno elástico da curvatura e o raio de curvatura △ρ/ρ diminuem à medida que o raio de curvatura diminui.

3. Ângulo de flexão α

Quanto maior for o ângulo de flexão α, maior será a zona de deformação e, consequentemente, maior será o ângulo de retorno elástico, mas não afecta o retorno do raio de curvatura.

4. Métodos de quinagem e estruturas de matrizes

Diferentes métodos de dobragem e estruturas de matrizes têm um impacto significativo no processo de dobragem, nas condições de tensão e na influência nas áreas deformadas e não deformadas da peça em bruto, pelo que os valores do retorno elástico também variam.

5. Força de flexão

Na produção real, são frequentemente utilizados métodos de flexão com uma certa componente de correção, permitindo que a prensa exerça uma força superior à necessária para a deformação por flexão. Neste momento, o estado de tensão e a natureza da deformação na área de deformação por flexão têm certas diferenças em relação à flexão pura, e quanto maior for a força aplicada, mais significativa é esta diferença. Quando a força de correção é muito grande, pode alterar completamente a natureza do estado de tensão na área de deformação em branco e fazer com que a área sem deformação se torne também uma área de deformação.

6. Atrito

A fricção entre a superfície da peça bruta de dobragem e a superfície da matriz pode alterar o estado de tensão de várias partes da peça bruta de dobragem, especialmente quando se dobra em várias partes com diferentes curvaturas, o impacto da fricção é mais significativo.

Acredita-se geralmente que o atrito pode aumentar a tensão de tração na área de deformação por flexão na maioria dos casos, tornando a forma da peça mais próxima da forma da matriz. No entanto, durante a flexão por estiramento, o impacto do atrito é frequentemente adverso.

7. Desvio de espessura

Se houver um grande desvio de espessura na peça em bruto, para uma determinada matriz, a folga de trabalho efectiva varia, pelo que o valor do retorno elástico também flutua.

II. Cálculo aproximado

Na flexão livre, a fórmula simplificada para estimar o ângulo de retorno elástico é apresentada no Quadro 1.

Quadro 1 Fórmula aproximada para o cálculo do ângulo de retorno elástico em flexão livre

| Método de dobragem | Fórmula de cálculo do ângulo de retorno elástico β (lado único) |

| Dobragem de peças em forma de V | tanβ = 0. 375l/Kt-σs/E |

| Dobragem de peças em forma de U | tanβ = 0,375l1/Kt-σs/E |

Nota:

K---coeficiente, determinado pela posição da camada neutra;

l--distância do ponto de apoio, ou seja, a largura da abertura do molde;

l 1 ---Braço de alavanca de flexão, l 1 = rsoco + rmorrer + 1.25t.

Na dobragem com uma almofada de pressão, o valor do retorno elástico depende não só dos valores de r/t, l/t e α, mas também do ajuste da prensa e do grau de endurecimento a frio do metal.

III. Dados empíricos

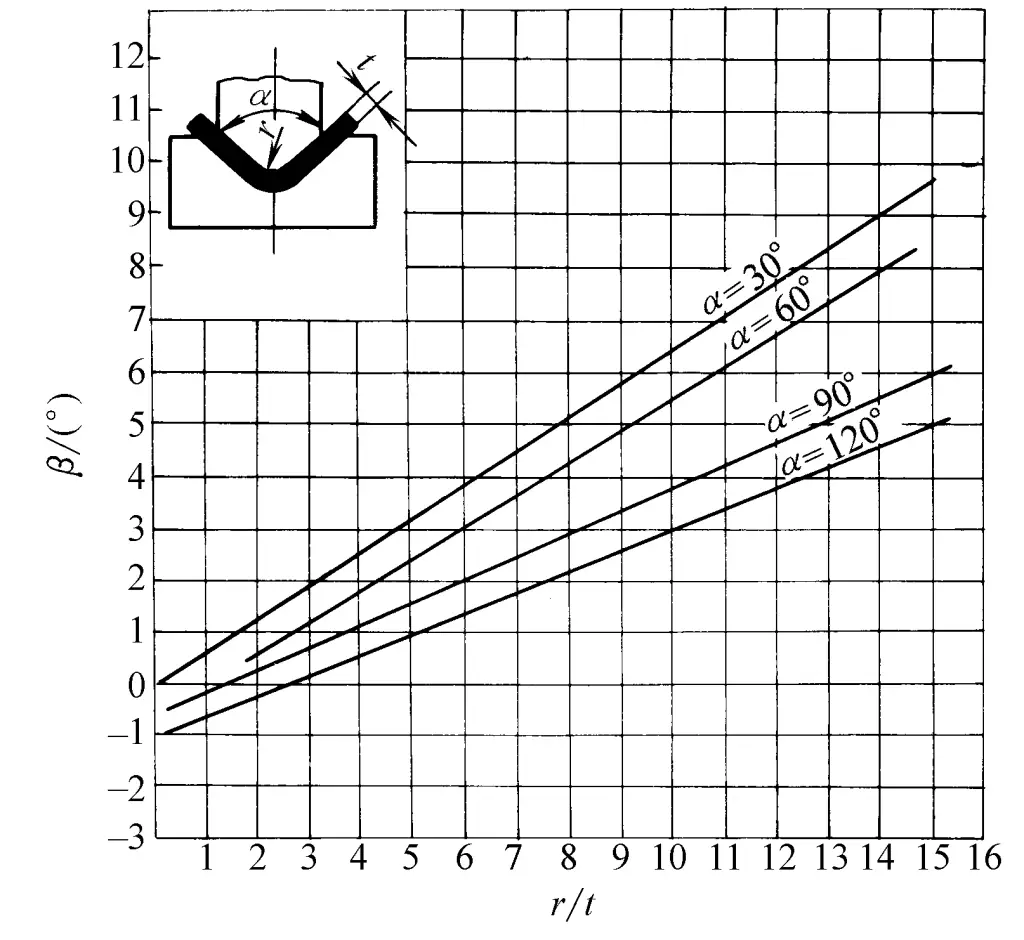

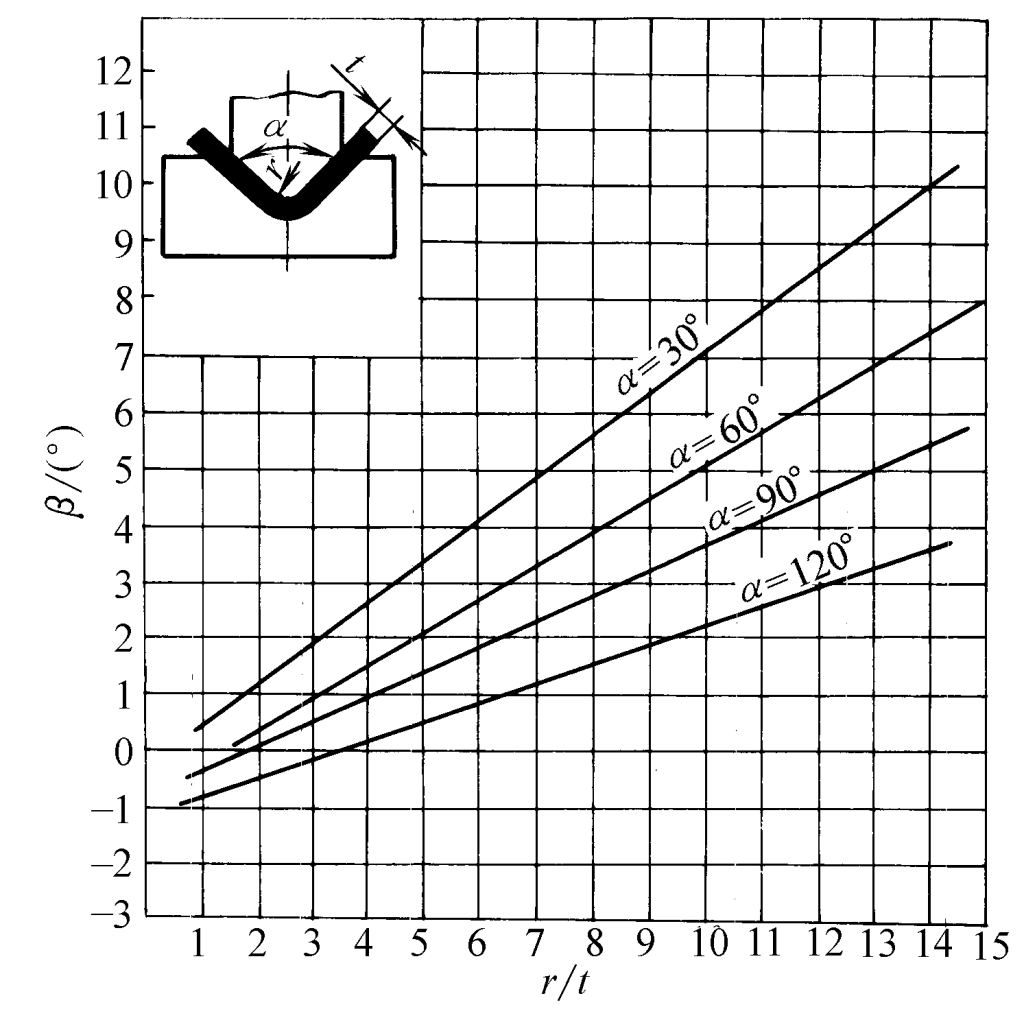

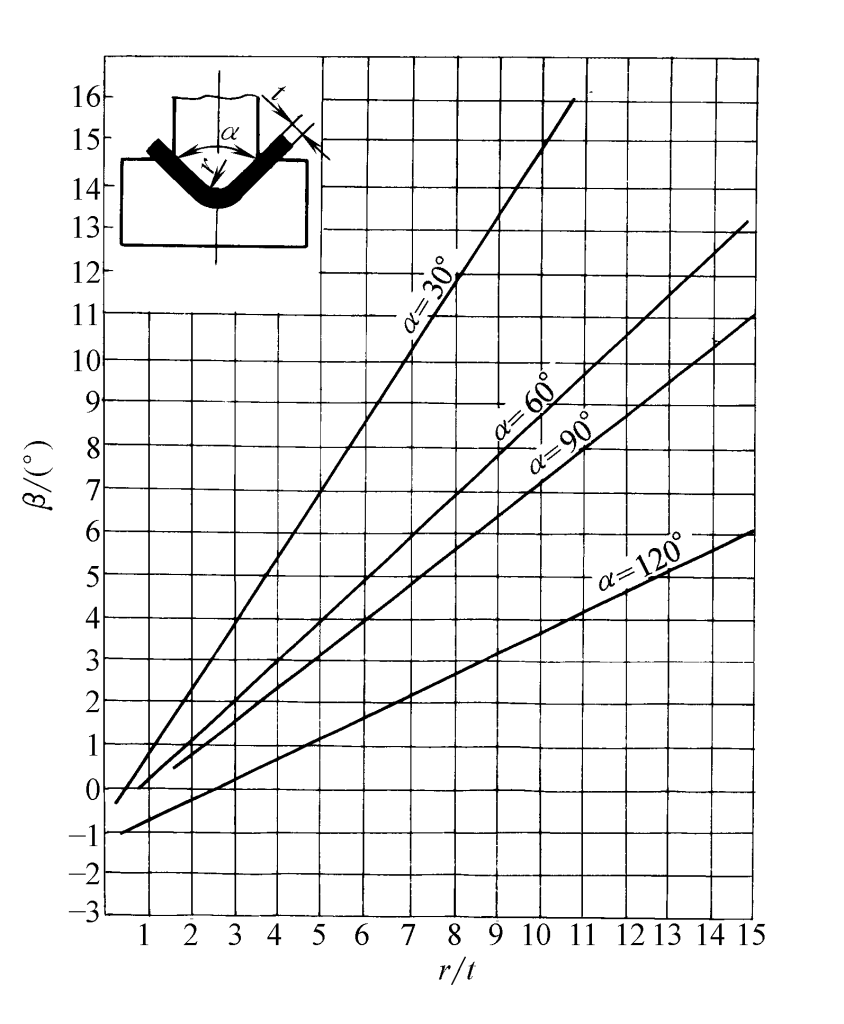

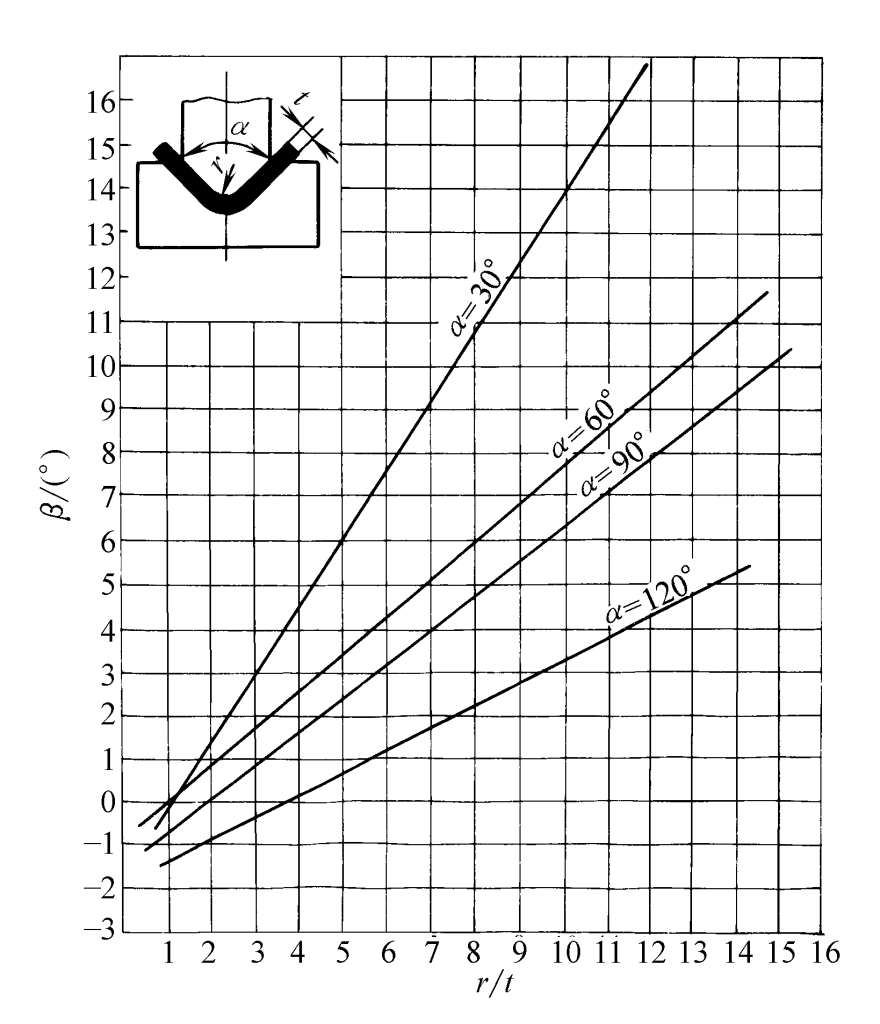

Para placas de aço-carbono sujeitas a flexão em V, a relação entre o ângulo de retorno elástico β e r/t é apresentada nas Figuras 2 a 5.

- Quando α = 30°, β = 0. 75r/ t -0. 39

- Quando α = 60°, β = 0. 58r/ t -0. 80

- Quando α = 90°, β = 0. 43r/ t -0. 61

- Quando α = 120°, β = 0. 36r/ t -1. 26

- Quando α = 30°, β = 0,69r/t -0,23

- Quando α = 60°, β = 0,64r/t -0,65

- Quando α = 90°, β = 0,434r/t -0,36

- Quando α = 120°, β = 0,37r/t -0,58

- Quando α = 30°, β = 1,59r/t -1,03

- Quando α = 60°, β = 0,95r/t -0,94

- Quando α = 90°, β = 0,78r/t -0,79

- Quando α = 120°, β = 0,46r/t -1,36

- Quando α = 30°, β = 1,51r/t -1,48

- Quando α = 60°, β = 0,84r/t -0,76

- Quando α = 90°, β = 0,79r/t -1,62

- Quando α = 120°, β = 0,51r/t -1,71

IV. Principais medidas para reduzir o retorno elástico

1. Em condições próximas da flexão pura, podem ser feitas as correcções necessárias à forma da parte de trabalho do molde de flexão com base no cálculo dos valores de retorno elástico ou em dados empíricos.

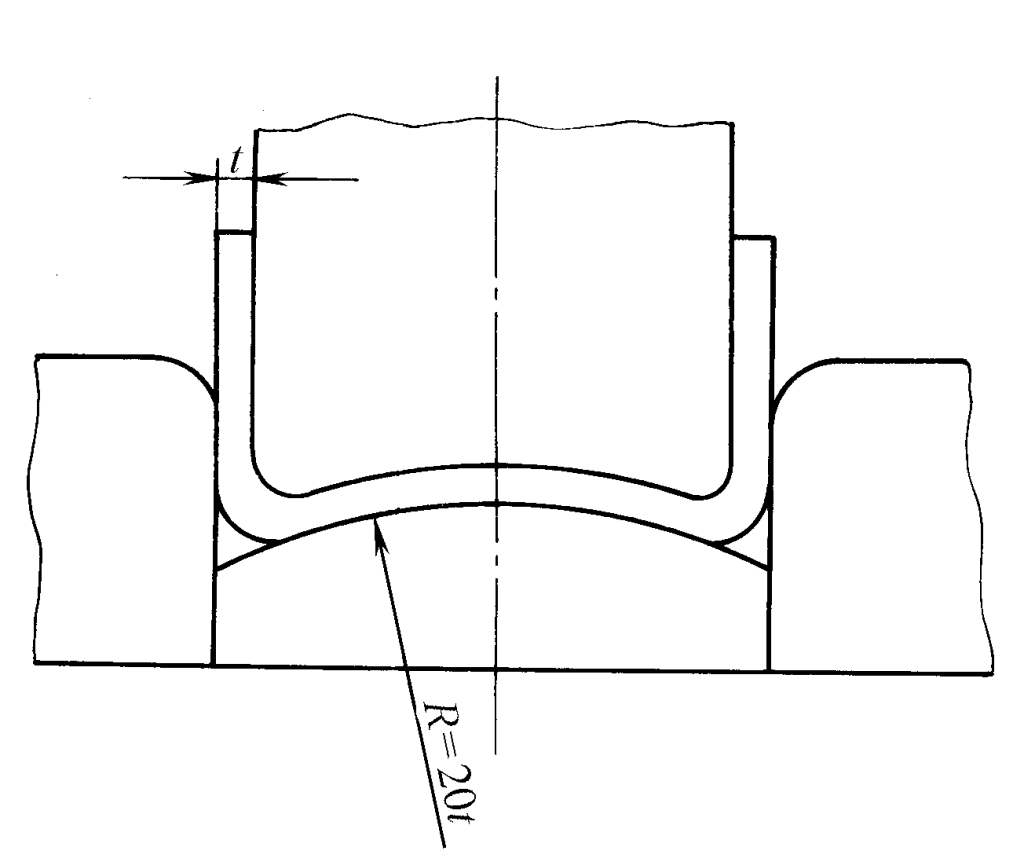

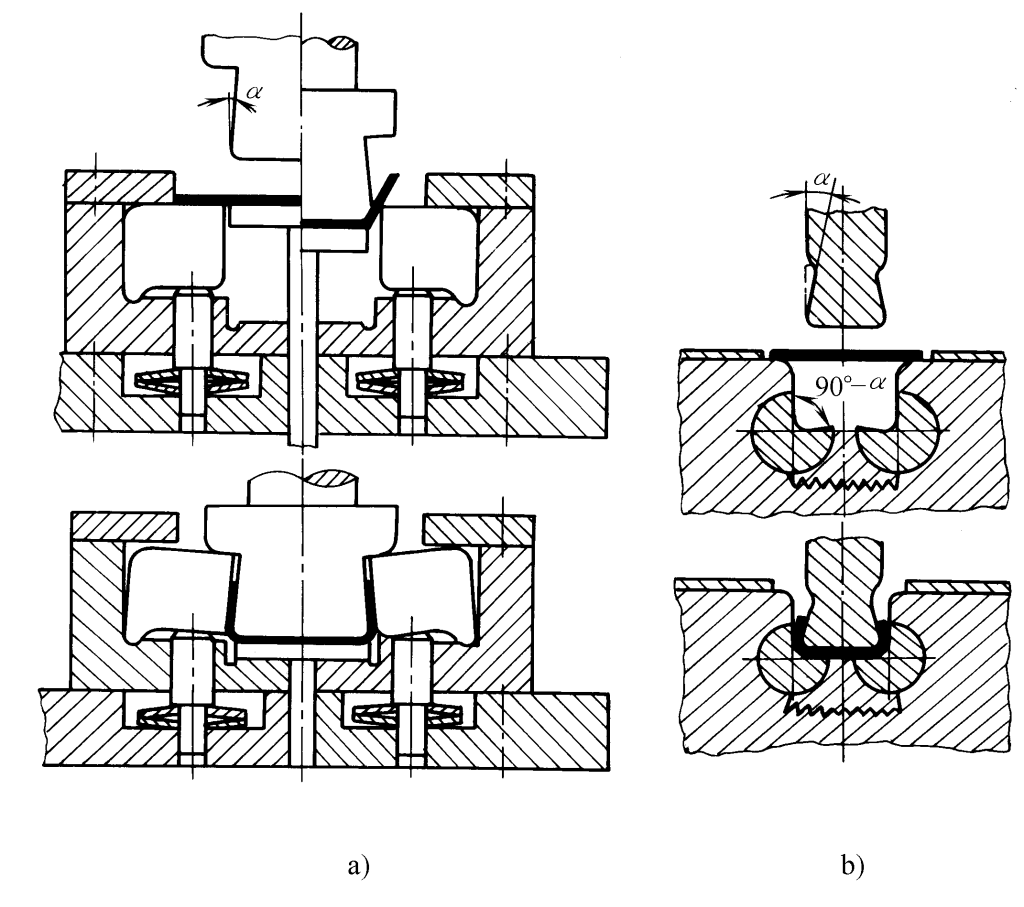

2. Utilizando o padrão de que diferentes partes da peça em bruto dobrada têm diferentes direcções de retorno elástico, vários factores de influência (raio do canto arredondado do molde, folga, largura da abertura, força de correção, força de pressão, etc.) podem ser ajustados adequadamente para cancelar o retorno elástico em direcções opostas. Como se mostra na Figura 6, o retorno elástico gerado na parte inferior da peça é utilizado para compensar o retorno elástico nos dois cantos arredondados.

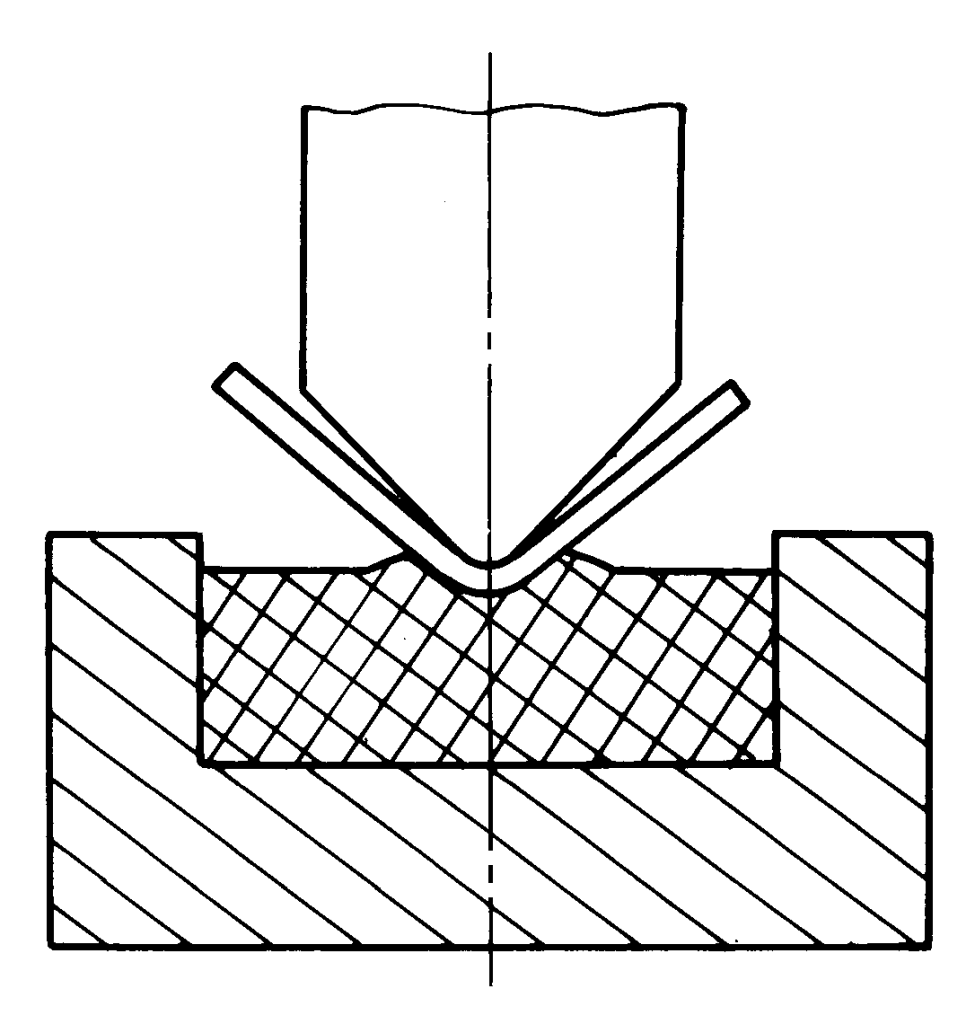

3. Utilizar um molde côncavo macio feito de borracha de poliuretano em vez de um molde côncavo metálico rígido para dobrar, como se mostra na Figura 7.

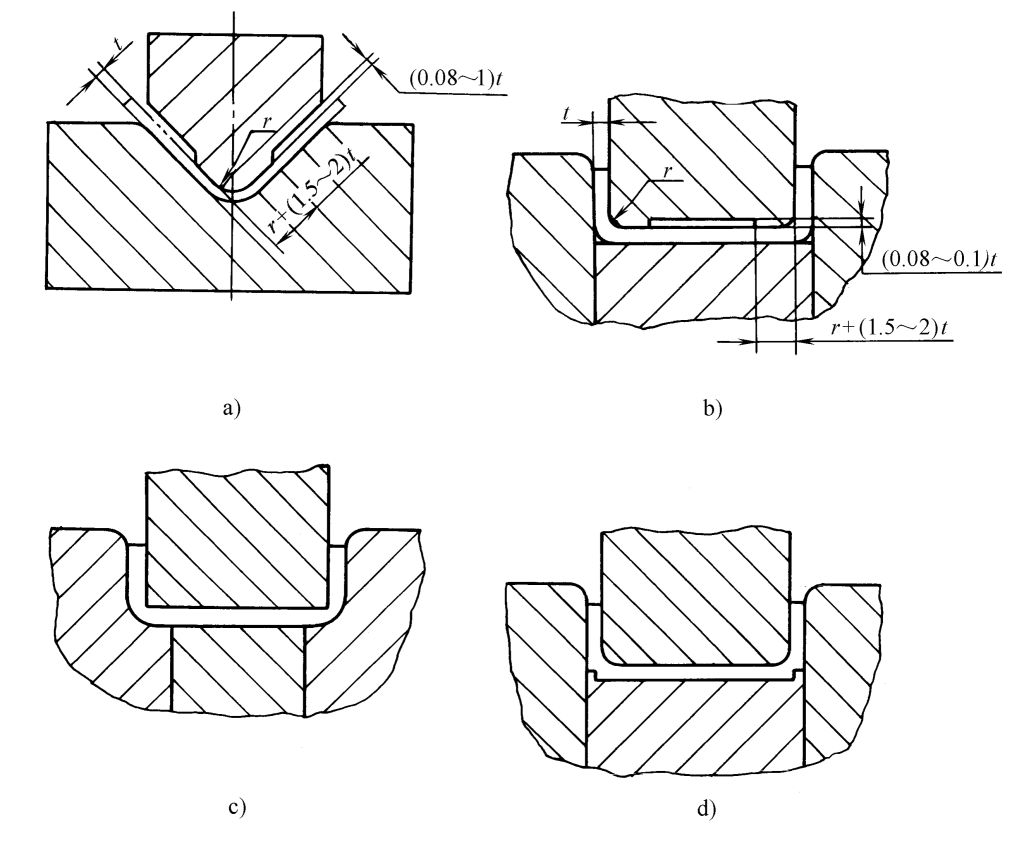

4. Dar ao punção de dobragem ou à placa de prensagem uma forma com saliências locais ou reduzir a folga do molde nos cantos arredondados, de modo a que a força de perfuração concentra-se na zona de deformação por flexão que provoca o retorno elástico, alterando o seu estado de tensão, como se mostra na Figura 8.

5. Utilizar uma estrutura de molde côncava com um bloco oscilante, como se mostra na Figura 9.

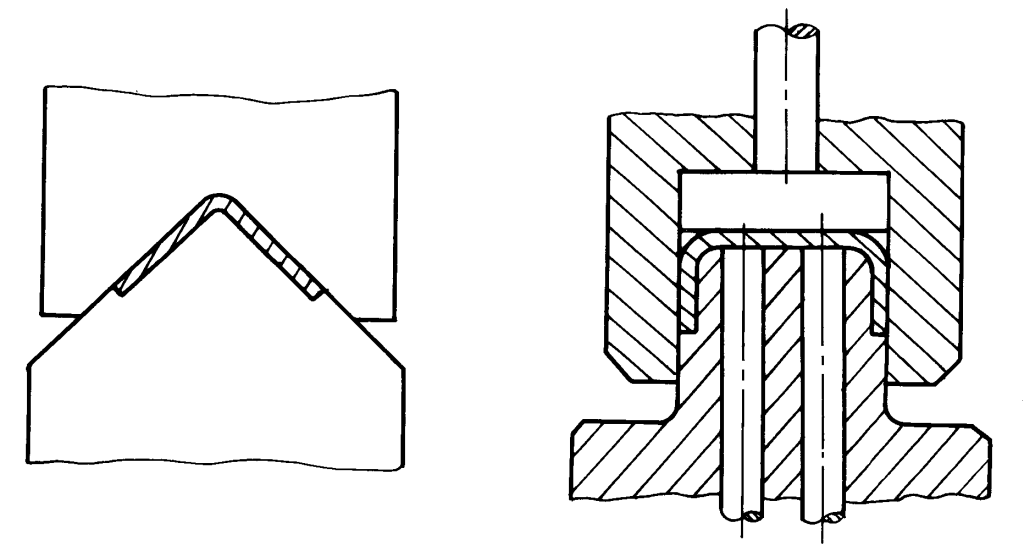

6. Utilizar o método de prensagem longitudinal, após a conclusão do processo de dobragem, utilizar o ombro saliente do molde para pressionar longitudinalmente a peça em bruto de dobragem, fazendo com que todas as tensões na secção transversal da peça em bruto na área de deformação por dobragem se tornem tensões de compressão, como mostra a Figura 10.

7. Utilizar o método de dobragem por tração, principalmente para peças com grande comprimento e raio de curvatura.

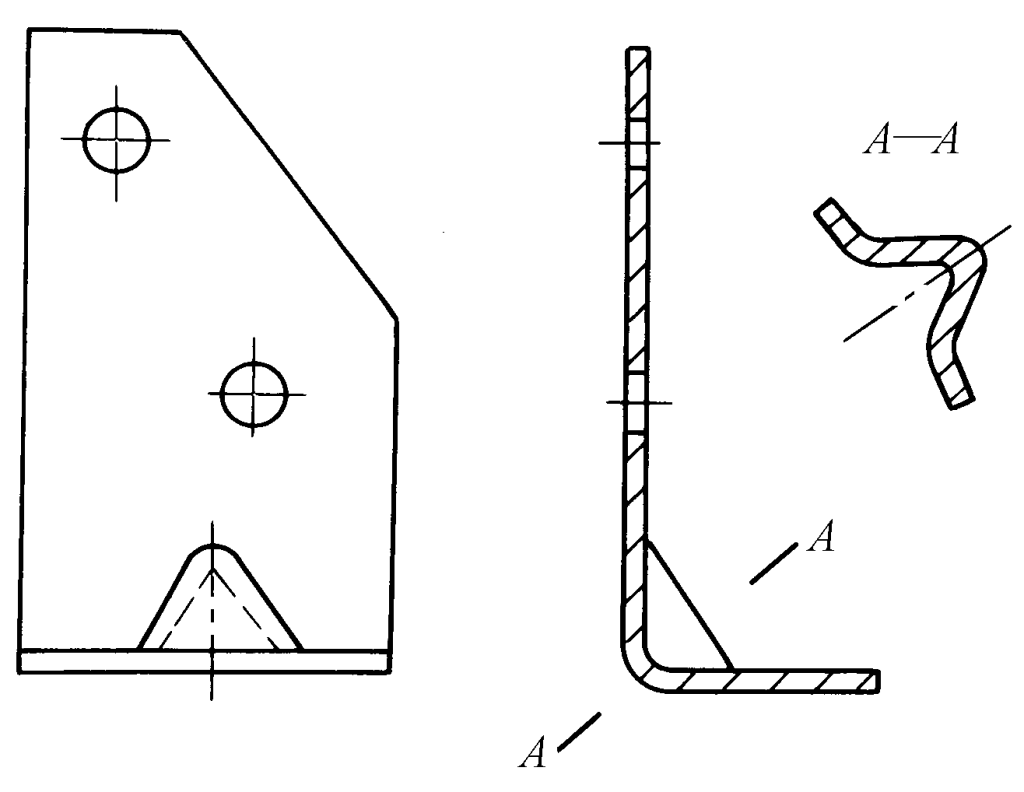

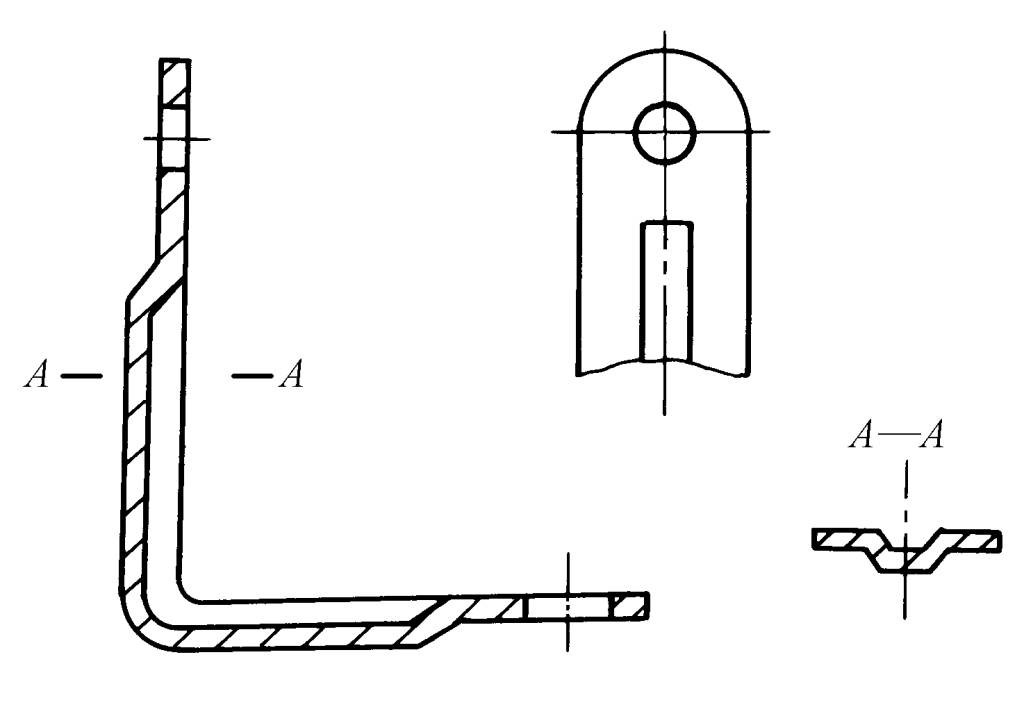

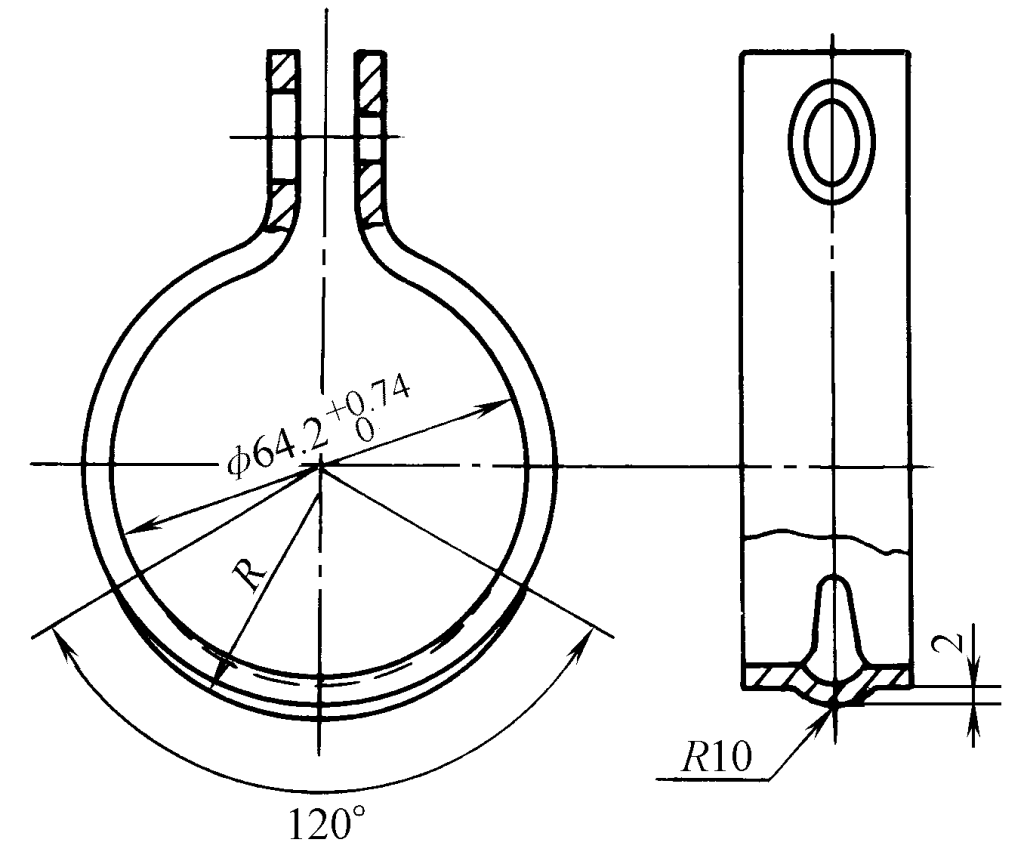

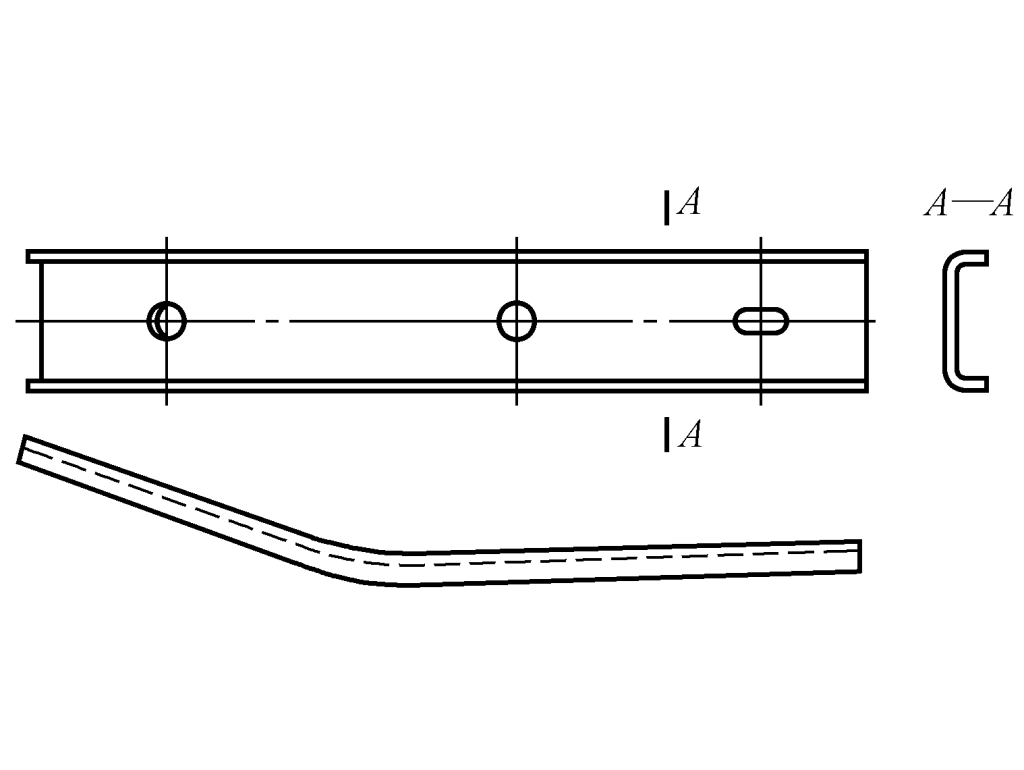

8. Utilizar métodos para melhorar a rigidez estrutural das peças, como mostram as figuras 11 a 14.