I. Factores que afectam a rugosidade da superfície após o corte

1. Factores geométricos

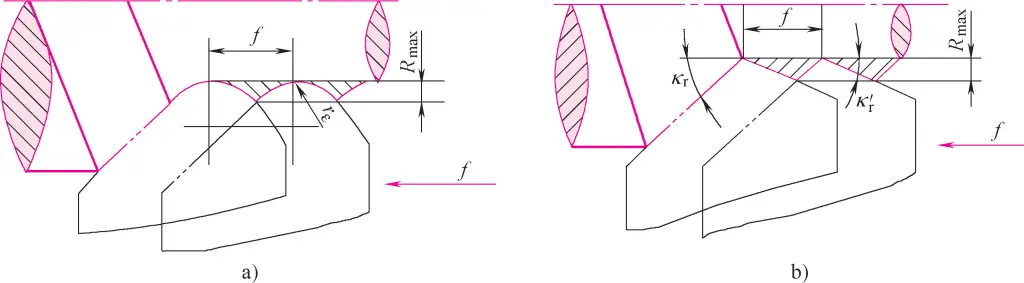

Os factores geométricos referem-se principalmente à forma e aos ângulos geométricos da ferramenta, especialmente o raio da ponta da ferramenta r ε , ângulo da aresta principal de corte K r e o ângulo da aresta de corte secundária K' r bem como a velocidade de avanço f e a rugosidade da superfície da própria aresta de corte.

Em condições de corte ideais, a altura máxima R máximo da rugosidade superficial teórica causada por factores geométricos pode ser calculada a partir de relações geométricas.

Como se pode ver na Figura 1, assumindo r ε =0, podemos obter R máximo =f/(cotK r +cosK' r ).

a) Torneamento com aresta arredondada

b) Torneamento com aresta viva

Na realidade, a ponta da ferramenta tem sempre um determinado raio, ou seja, rε ≠0. Neste caso, Rmáximo ≈f2 /(8rε ) pode ser obtido.

2. Factores físicos

Devido à existência de factores físicos relacionados com as propriedades do material maquinado e do mecanismo de corte, a rugosidade real da superfície após o corte difere frequentemente de forma significativa da rugosidade teórica da superfície.

Para os materiais plásticos, a uma determinada velocidade de corteNo processo de corte, uma aresta postiça de elevada dureza forma-se na face da ferramenta, substituindo a aresta de corte, alterando assim os ângulos geométricos e a espessura de corte da ferramenta.

A fricção e a soldadura a frio das aparas na face do ancinho podem fazer com que as aparas permaneçam periodicamente, substituindo a ferramenta ao empurrar e apertar a camada de corte, causando rasgões entre a camada de corte e a peça de trabalho, formando escamas. Para além disso, os períodos de aresta postiça e de retenção de aparas não são estáveis, o que aumentará consideravelmente o valor da rugosidade da superfície.

Durante o processo de corte, o raio do gume da ferramenta e a compressão e fricção da face do flanco provocam a deformação plástica do material metálico, distorcendo a secção transversal residual teórica e aumentando o valor da rugosidade da superfície.

3. Factores tecnológicos

(1) Forma geométrica, material e qualidade de retificação da ferramenta

O impacto destes parâmetros na rugosidade da superfície pode ser analisado através dos seus efeitos na área residual teórica, no atrito, na compressão e na deformação plástica, e na possibilidade de vibração. Por exemplo, o aumento do ângulo de inclinação γ ajuda a reduzir as forças de corte, reduzindo a deformação plástica e, por conseguinte, a rugosidade da superfície; no entanto, se γ for demasiado grande, a aresta de corte tende a penetrar na peça de trabalho, produzindo mais facilmente vibrações e aumentando assim a rugosidade da superfície.

Além disso, o aumento do raio da ponta da ferramenta rε pode reduzir a rugosidade da superfície do ponto de vista geométrico, mas também aumentará a compressão e a deformação plástica durante o corte. Por conseguinte, o aumento de rε é benéfico para reduzir a rugosidade da superfície apenas dentro de um determinado intervalo.

Para os materiais de ferramentas, as principais considerações são a sua dureza a quente, o coeficiente de atrito e a afinidade com o material maquinado. Uma elevada dureza a quente significa uma boa resistência ao desgaste; um pequeno coeficiente de atrito facilita a remoção de aparas; uma baixa afinidade com o material maquinado reduz a probabilidade de formação de arestas postiças e de incrustações.

A qualidade de retificação da ferramenta reflecte-se principalmente na aresta de corte. Uma aresta afiada proporciona um bom desempenho de corte; um pequeno valor de rugosidade da superfície da aresta ajuda a reduzir a replicação da rugosidade da superfície da ferramenta na peça de trabalho.

(2) Parâmetros de corte

A taxa de avanço f afecta diretamente a altura residual teórica e influencia as forças de corte e a deformação plástica do material. Quando f>0,15mm/r, a redução de f pode diminuir significativamente a rugosidade da superfície; quando f<0,15mm/r, a influência da deformação plástica torna-se dominante, e uma maior redução de f tem pouco efeito na rugosidade da superfície.

Geralmente, a profundidade de corte ap não tem um efeito significativo na rugosidade da superfície. No entanto, quando ump e f são demasiado pequenos, o corte pode não ocorrer devido a uma afiação insuficiente da ferramenta e à rigidez do sistema, resultando numa compressão que, na realidade, aumenta a rugosidade da superfície.

Uma velocidade de corte mais elevada v evita frequentemente a formação de arestas postiças e escamas. Para materiais plásticos, o corte a alta velocidade com v superior à velocidade de deformação plástica impede a deformação total do material; para materiais frágeis, o corte a alta velocidade gera temperaturas mais elevadas, tornando o material menos frágil, pelo que o corte a alta velocidade é benéfico para reduzir a rugosidade da superfície.

(3) Material da peça de trabalho e arrefecimento da lubrificação

O grau de plasticidade do material afecta grandemente a rugosidade da superfície. Geralmente, quanto maior for a plasticidade, mais fácil é a formação e o crescimento de arestas e escamas, resultando numa maior rugosidade da superfície. A rugosidade superficial dos materiais frágeis maquinados está mais próxima da rugosidade superficial teórica.

Para o mesmo material, estruturas de grão maiores resultam numa maior rugosidade da superfície após a maquinagem. Por conseguinte, os tratamentos térmicos, como a têmpera e o revenido antes da maquinagem, podem aumentar a dureza do material, reduzir a plasticidade, refinar a estrutura do grão e diminuir a rugosidade da superfície.

Seleção adequada de fluido de corte pode reduzir a deformação e a fricção, suprimir arestas e escamas acumuladas, baixar a temperatura de corte, ajudando assim a reduzir a rugosidade da superfície.

II. Factores que afectam a rugosidade da superfície após a retificação

1. Roda de moagem

Os principais factores que afectam a rugosidade da superfície após a retificação incluem o tamanho do grão, a dureza, a estrutura, o material, o tratamento e a qualidade do equilíbrio rotacional da mó.

Um tamanho de grão mais fino significa mais grãos abrasivos por unidade de área, resultando em riscos mais finos e mais uniformes na superfície maquinada e, consequentemente, numa menor rugosidade da superfície. Naturalmente, a profundidade de corte correspondente também deve ser menor, caso contrário, pode entupir a roda e causar queimaduras.

A dureza da mó refere-se à facilidade com que os grãos abrasivos se desprendem da mó. A sua seleção depende do material da peça e dos requisitos de processamento. Se a mó for demasiado dura, os grãos não se soltam; se for demasiado macia, os grãos soltam-se com demasiada facilidade. Ambos os cenários enfraquecem a ação de corte dos grãos, dificultando a obtenção de uma menor rugosidade superficial.

A estrutura refere-se à proporção de grãos abrasivos, agente de ligação e poros. Uma estrutura densa pode alcançar alta precisão e baixa rugosidade superficial. Uma estrutura solta tem menos probabilidades de entupir e é adequada para maquinar materiais mais macios.

O material da mó refere-se ao abrasivo. Ao selecionar os abrasivos, devem ser considerados tanto a qualidade da maquinação como o custo. Por exemplo, as mós de diamante podem atingir uma rugosidade superficial extremamente baixa, mas com um custo de processamento mais elevado.

O tratamento da roda afecta grandemente a rugosidade da superfície do solo. Através da dressagem, a roda pode ter a forma geométrica correcta e micro-arestas afiadas. A qualidade da dressagem do rebolo está intimamente relacionada com a ferramenta de dressagem utilizada e com a taxa de avanço longitudinal durante a dressagem.

Usando um dressador de diamante de ponto único com uma taxa de avanço longitudinal muito pequena pode produzir uma roda que atinge uma rugosidade superficial muito baixa. A qualidade do equilíbrio rotacional da mó também afecta a rugosidade da superfície retificada.

2. Parâmetros de moagem

Os principais parâmetros de retificação incluem a velocidade da mó, a velocidade da peça, a velocidade de avanço, a profundidade de retificação (profundidade de corte) e o número de passagens de saída.

Maior velocidade da roda vs significa que cada grão abrasivo remove menos material por unidade de tempo, reduzindo as forças de corte, criando uma zona afetada pelo calor menos profunda, mais riscos por unidade de área e possivelmente ultrapassando a velocidade de deformação plástica do material, resultando assim numa menor rugosidade da superfície. Maior vs também aumenta a produtividade, razão pela qual a retificação de alta velocidade está a desenvolver-se rapidamente.

O efeito da velocidade da peça vg sobre a rugosidade da superfície é oposta à de vs ; maior vg aumenta a rugosidade da superfície. Um menor avanço axial f significa menos comprimento processado por unidade de tempo, logo menor rugosidade da superfície.

A profundidade de corte ap tem um impacto significativo na rugosidade da superfície. A redução de ump diminuirá a deformação plástica do material da peça de trabalho, reduzindo assim a rugosidade da superfície, mas também diminuirá a produtividade.

Para resolver este problema, o processo de trituração pode começar com uma maior p e, em seguida, utilizar um a p e, finalmente, efetuar várias passagens de saída de faísca apenas com avanço axial e sem avanço transversal.

Além disso, as propriedades do material da peça de trabalho e a seleção e utilização do fluido de corte também têm efeitos significativos na rugosidade da superfície retificada.

III. Principais factores que afectam as propriedades físicas e mecânicas da camada superficial

1. Endurecimento por trabalho a frio da superfície maquinada

Durante a maquinagem, a microdureza da superfície maquinada é o resultado dos efeitos combinados do endurecimento por trabalho a frio devido à deformação plástica, do amolecimento do material devido ao calor de corte e das alterações de dureza causadas por alterações da estrutura metalográfica.

As forças de corte causam deformação plástica na camada superficial do metal, deslizamento por cisalhamento entre os grãos, distorção da rede, alongamento dos grãos, fragmentação e fibrização, levando ao reforço do material da camada superficial, aumentando a resistência e a dureza.

O efeito do calor de corte no endurecimento é mais complexo. Quando a temperatura é inferior à temperatura de transformação de fase, o calor de corte amolece a camada superficial e pode causar recuperação e recristalização na camada deformada plasticamente, enfraquecendo o material. Temperaturas mais elevadas causarão transformações de fase, caso em que as alterações de dureza após a transformação devem ser consideradas em conjunto com as condições de arrefecimento.

Nos processos de torneamento, fresagem, aplainamento e outros processos de corte, a deformação plástica causada pelas forças de corte desempenha um papel dominante e o endurecimento por trabalho é mais pronunciado. As temperaturas de retificação são muito mais elevadas do que as temperaturas de corte, pelo que, no processo de retificação, o amolecimento ou as alterações da estrutura metalográfica determinadas pelas condições de calor e de arrefecimento da retificação desempenham frequentemente um papel dominante.

Se a temperatura de moagem exceder significativamente a temperatura de revenimento do material, mas permanecer abaixo da temperatura de transformação de fase, o efeito térmico amolecerá o material, resultando em sorbita ou troostita de menor dureza.

Se o aço endurecido for rectificado, a temperatura da superfície excedeu a temperatura de transição de fase. Devido à temperatura mais elevada na camada mais externa e a um arrefecimento suficiente, obtém-se geralmente uma martensite secundária temperada com uma dureza relativamente elevada. A temperatura da camada sub-superior é ligeiramente inferior e o arrefecimento é insuficiente, resultando numa estrutura temperada com dureza inferior. Por conseguinte, a dureza da camada superficial da peça de trabalho é relativamente mais elevada na camada mais exterior e ligeiramente inferior na camada sub-superior em comparação com o material global.

Os principais factores que afectam o endurecimento por trabalho a frio da camada superficial são os seguintes

(1) Força de corte

Quanto maior for a força de corte, maior será a deformação plástica e mais grave será o endurecimento por trabalho. Por conseguinte, o aumento da velocidade de avanço f, da profundidade de corte ap e reduzindo o ângulo de inclinação da ferramenta γo e ângulo de folga αo aumentam a força de corte, resultando num forte endurecimento por trabalho a frio.

(2) Temperatura de corte

Quanto mais elevada for a temperatura de corte, maior será o efeito de amolecimento, reduzindo o grau de endurecimento.

(3) Velocidade de corte

Quando a velocidade de corte é muito elevada, o tempo de contacto entre a ferramenta e a peça de trabalho é muito curto, e a velocidade de deformação do metal cortado é muito rápida, o que resultará numa deformação plástica insuficiente da superfície metálica maquinada e, consequentemente, o endurecimento por trabalho resultante será correspondentemente menor.

Os factores que influenciam os três aspectos acima referidos são principalmente os parâmetros geométricos da ferramenta, os parâmetros de corte e as propriedades mecânicas do material maquinado. Por conseguinte, as medidas para reduzir o endurecimento por trabalho a frio da camada superficial podem ser consideradas a partir dos seguintes aspectos:

- Seleccione razoavelmente os parâmetros geométricos da ferramenta, tente utilizar ângulos de inclinação e de folga maiores e minimize o raio da aresta de corte ao retificar.

- Selecionar razoavelmente os parâmetros de corte, utilizar uma velocidade de corte mais elevada v, uma taxa de avanço menor f e uma profundidade de corte menor ap .

- Ao utilizar ferramentas, o grau de desgaste da face posterior deve ser razoavelmente limitado.

- Utilizar adequadamente o fluido de corte; um bom arrefecimento e lubrificação podem reduzir o endurecimento por trabalho a frio.

2. Alterações da estrutura metalográfica da camada superficial e queimaduras de retificação

Durante o processo de corte, a temperatura da superfície maquinada aumenta devido à ação do calor de corte na zona de maquinação. Quando a temperatura se eleva acima do ponto crítico de transformação da estrutura metalográfica, ocorrem alterações na estrutura metalográfica.

A energia consumida para remover um volume unitário de material durante a retificação é muitas vezes dezenas de vezes superior à de outros processos de corte. A maior parte deste grande consumo de energia é convertida em calor. Devido ao pequeno tamanho das aparas de retificação e à fraca condutividade térmica da mó, cerca de 70% ou mais do calor entra instantaneamente na peça de trabalho durante a retificação.

A temperatura na zona de retificação pode atingir 1500-1600°C, o que excede o ponto de fusão do aço; a temperatura da camada superficial da peça de trabalho pode atingir mais de 900°C, excedendo a temperatura de transição de fase Ac3 . Em combinação com diferentes condições de arrefecimento, a estrutura metalográfica da camada superficial pode sofrer alterações bastante complexas.

(1) Principais tipos de queimaduras de retificação

Tomando o aço temperado como exemplo para analisar as queimaduras de retificação. Durante a retificação, se a temperatura da camada superficial da peça de trabalho exceder a temperatura de transição de fase Ac 3 (cerca de 720°C para o aço médio carbono geral), a camada superficial transforma-se em austenite.

Neste momento, se houver fluido de corte suficiente, a camada superficial arrefece rapidamente para formar martensite temperada secundária, que tem uma dureza superior à da martensite temperada, mas a camada de dureza é muito fina, com sorbite ou troostite temperada por baixo. Nesta altura, a dureza geral da superfície diminui, o que se designa por queima de têmpera.

Se não houver fluido de corte após a transformação da camada superficial em austenite, a camada superficial é recozida, e a dureza cai drasticamente, o que se designa por queimadura de recozimento. Se a temperatura de retificação se situar entre a temperatura de transição de fase e a temperatura de transformação da martensite (cerca de 300-720°C para o aço de carbono médio), a martensite transforma-se em troostite temperada ou sorbite, o que se designa por queima por têmpera.

(2) Principais factores que afectam as queimaduras por esmerilagem e medidas de prevenção

Os factores que afectam as queimaduras de retificação incluem os parâmetros de retificação, o material da peça, o desempenho da mó e as condições de arrefecimento.

Independentemente do tipo de queimadura, se for grave, reduzirá a vida útil da peça várias vezes, ou mesmo torná-la-á completamente inutilizável.

Por conseguinte, para evitar queimaduras durante a retificação, a causa principal das queimaduras de retificação é a temperatura excessivamente elevada na zona de retificação. Assim, é necessário reduzir a geração de calor de retificação e acelerar a dissipação do calor de retificação para evitar queimaduras de retificação. As medidas específicas são as seguintes:

1) Selecionar razoavelmente os parâmetros de moagem.

A profundidade de corte a p tem o maior impacto no aumento da temperatura de moagem, pelo que, do ponto de vista da redução das queimaduras, não deve ser demasiado grande. Aumentar a taxa de alimentação f aumentará a potência de moagem e a taxa de geração de calor na zona de moagem por unidade de tempo, mas a área da fonte de calor também aumentará, e o aumento do expoente é ainda maior, reduzindo assim a taxa de geração de calor por unidade de área na zona de moagem. Por conseguinte, o aumento de f é benéfico tanto para melhorar a produtividade como para reduzir as queimaduras.

Quando a velocidade da peça de trabalho vg aumenta, a temperatura da camada superficial t b da peça de trabalho aumentará, mas o tempo de contacto entre a superfície e a fonte de calor é curto, dificultando a penetração do calor na camada interna, e a camada queimada tornar-se-á mais fina. Uma camada de queimadura muito fina pode ser removida na retificação sem alimentação subsequente, ou na retificação fina, lapidação, polimento e outros processos.

Nesta perspetiva, a questão não é saber se há queimaduras à superfície, mas sim a profundidade da camada queimada. Por conseguinte, pode considerar-se que o aumento de vg pode reduzir as queimaduras de retificação e melhorar a produtividade. Aumentar a vg aumentará o valor da rugosidade da superfície; para reduzir o valor da rugosidade, a velocidade da mó vs podem ser aumentados simultaneamente de forma adequada.

2) Selecionar razoavelmente o rebolo e prepará-lo atempadamente.

Em primeiro lugar, selecionar razoavelmente o rebolo. Geralmente, não se utilizam rebolos demasiado duros para garantir que o rebolo tem uma boa capacidade de auto-afiação durante o processo de retificação. Ao selecionar os abrasivos, considere a sua adaptabilidade à retificação de diferentes materiais da peça de trabalho.

A utilização de rebolos com ligação de borracha ajuda a reduzir as queimaduras superficiais, porque este tipo de ligação tem alguma elasticidade, permitindo que os grãos abrasivos se retraiam automaticamente quando sujeitos a forças de corte excessivas, reduzindo a profundidade de corte e, assim, reduzindo as forças de corte e a temperatura da camada superficial. Quanto mais pequeno for o tamanho do grão do disco, mais facilmente as aparas entopem o disco e maior é a probabilidade de a peça de trabalho se queimar. Por isso, é preferível escolher rebolos mais macios e de granulação maior.

Aumentar o espaçamento entre as arestas de retificação pode causar um contacto intermitente entre a roda e a peça de trabalho, encurtando o tempo de aquecimento da peça de trabalho e melhorando as condições de dissipação de calor, o que pode reduzir eficazmente o grau de danos térmicos.

Quando o rebolo fica baço, a maioria dos grãos abrasivos apenas comprime e esfrega na superfície maquinada sem ação de corte, provocando o aumento da temperatura de retificação. Por isso, o rebolo deve ser preparado atempadamente.

3) Melhorar os métodos de arrefecimento e aumentar os efeitos de arrefecimento.

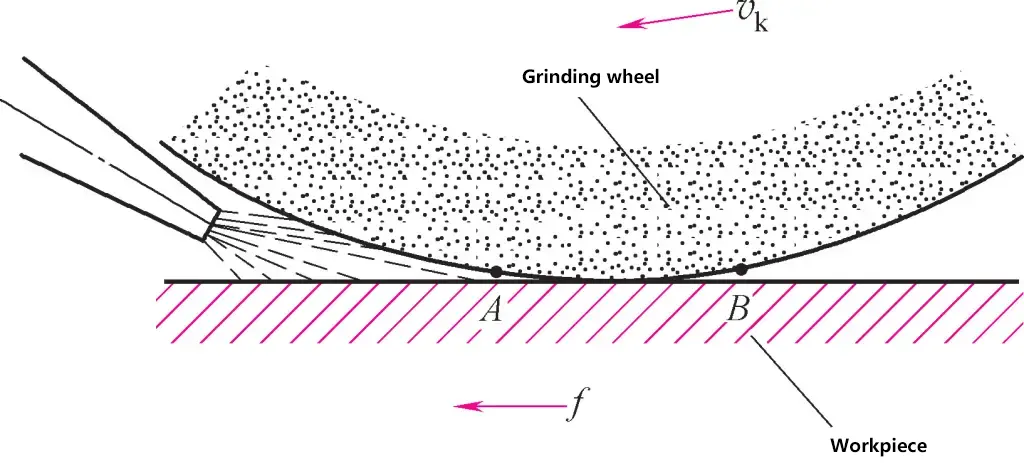

A utilização de fluido de corte pode melhorar os efeitos de arrefecimento e evitar queimaduras. A chave é a forma de introduzir o fluido de corte na zona de corte. Quando se utilizam métodos de corte gerais (Figura 2), ou seja, o método convencional de arrefecimento por projeção de bicos, devido à rotação a alta velocidade da mó, gera-se um forte fluxo de ar na superfície, dificultando a entrada do fluido de corte na zona de retificação. Muitas vezes, só é pulverizado em grandes quantidades na superfície maquinada que já saiu da zona de retificação, resultando em efeitos de arrefecimento fracos.

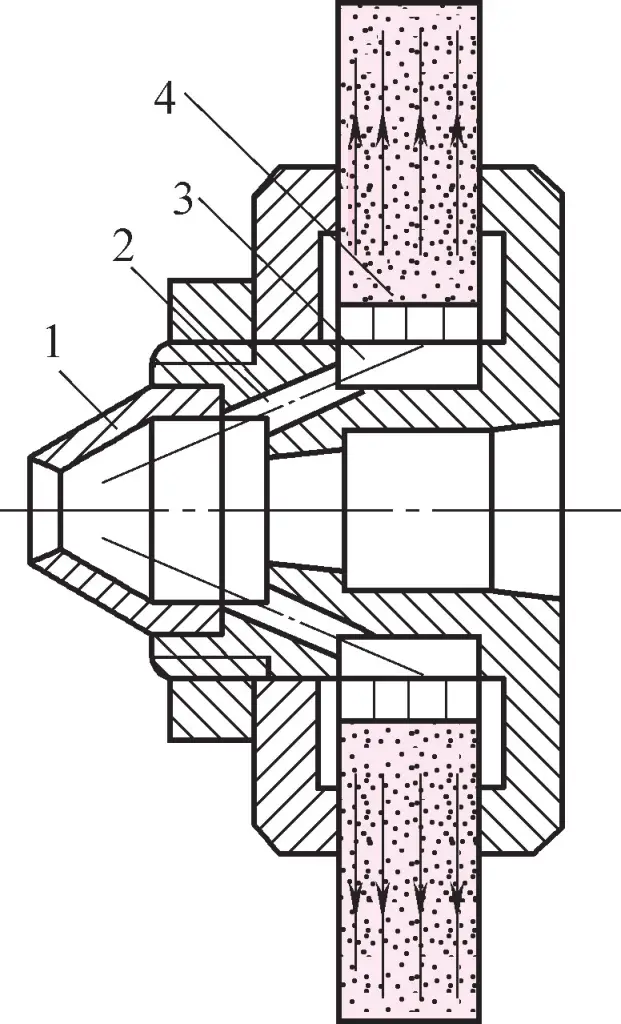

Geralmente, podem ser adoptadas as seguintes medidas de melhoria: ① Arrefecimento de alta pressão e alto fluxo para aumentar o efeito de arrefecimento e enxaguar a superfície da mó. No entanto, a máquina-ferramenta deve estar equipada com uma cobertura de proteção para evitar salpicos de fluido de corte. ② O arrefecimento interno introduz o fluido de corte na cavidade central da mó através de uma tampa cónica oca (Figura 3), entrando depois na área de retificação diretamente através dos poros da mó sob a ação da força centrífuga.

1-Tampa cónica

2-Passagem do fluido de corte

3-Cavidade central do rebolo

4-Manga de parede fina com pequenos orifícios radiais

No entanto, este método requer que a mó seja porosa e, devido à grande quantidade de névoa de água durante o arrefecimento, é necessária uma cobertura protetora.

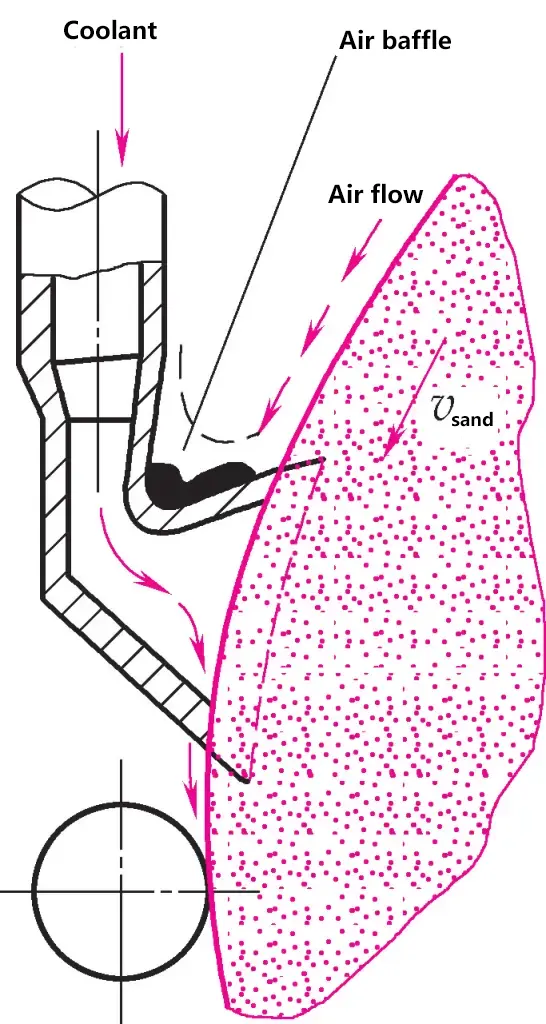

4) Instalar os deflectores de ar.

O deflector acima do bocal está próximo da superfície da mó, reduzindo o fluxo de ar de alta pressão na superfície da mó rotativa de alta velocidade. O fluido de corte é pulverizado na área de retificação num ângulo apropriado (Figura 4). Este método é muito útil para a retificação a alta velocidade.

3. Tensão residual na camada de superfície maquinada

Durante o processo de maquinagem, quando a camada superficial maquinada sofre alterações de forma, volume ou microestrutura em relação ao material de base, são geradas tensões residuais na camada superficial. A tensão na camada exterior é de sinal oposto à da camada interior, e equilibram-se mutuamente.

Existem três razões principais para a geração de tensões residuais na camada superficial:

(1) Deformação plástica a frio

A deformação plástica a frio é causada principalmente pelas forças de corte. Durante o processo de maquinagem, a superfície maquinada é sujeita a tensões de tração devido às forças de corte. A tensão na camada exterior é maior, causando uma deformação plástica de alongamento, aumentando a área da superfície; a tensão na camada interior é menor, num estado de deformação elástica.

Após a remoção da força de corte, o material da camada interior tende a recuperar, mas é limitado pelo metal deformado plasticamente na camada exterior. Por conseguinte, existe uma tensão de compressão residual na camada exterior e uma tensão de tração residual na camada sub-superior para a equilibrar.

(2) Deformação plástica térmica

A deformação plástica térmica é causada principalmente pelo calor de corte. A peça de trabalho expande-se sob a ação do calor de corte, sendo a temperatura da camada exterior superior à da camada interior, pelo que a expansão térmica da camada exterior é mais acentuada, mas a temperatura mais baixa da camada interior impedirá a expansão da camada exterior, produzindo assim tensão térmica.

A camada exterior está sob tensão de compressão e a subcamada exterior está sob tensão de tração. Quando a temperatura da camada exterior é suficientemente elevada e a tensão térmica excede o limite de elasticidade do material, ocorre uma deformação plástica térmica e o material da camada exterior encurta relativamente sob a ação da tensão de compressão.

Quando o processo de corte termina e a temperatura da peça de trabalho desce para a temperatura ambiente, a camada exterior não será capaz de se contrair totalmente devido à deformação plástica térmica que já ocorreu, e o material encurtou relativamente. É também restringido pelo substrato, produzindo assim tensão de tração na camada exterior e tensão de compressão na camada sub-superior.

(3) Alterações da microestrutura

Quando a temperatura de corte é alta o suficiente para exceder a temperatura de transformação de fase Ac₃ do material, isso causará transformação de fase na camada superficial. Microestruturas diferentes têm densidades diferentes, portanto, a transformação de fase causará mudanças de volume.

Devido à restrição do material de base, a tensão de compressão será gerada quando a camada superficial se expandir em volume, e a tensão de tração será gerada quando encolher. Os valores de densidade de várias microestruturas comuns são: martensita ρ₀ ≈ 7,75g/cm³, perlita ρ₁ ≈ 7,78g/cm³, ferrita ρ₂ ≈ 7,88g/cm³, austenita ρ₃ ≈ 7,96g/cm³.

Tomando como exemplo o aço endurecido por retificação, a estrutura original do aço endurecido é a martensite. Após a retificação, a camada superficial pode sofrer uma têmpera, fazendo com que a martensite se transforme em troostite ou sorbite com uma densidade próxima da perlite, aumentando a densidade e reduzindo o volume, produzindo tensões residuais de tração na camada superficial.

Se a temperatura da superfície exceder a temperatura de transformação de fase Ac₁ e o arrefecimento for suficiente, a austenite retida na camada superficial transformar-se-á novamente em martensite, expandindo-se em volume, produzindo uma tensão de compressão residual na camada superficial.

Na produção real, a tensão residual na camada superficial após a maquinagem é o resultado dos efeitos combinados dos três factores acima referidos. Os factores tecnológicos que afectam a tensão residual são bastante complexos.

Em geral, os factores que reduzem a deformação plástica e a temperatura de processamento mais baixa ajudam a reduzir o valor da tensão residual da superfície maquinada. Para os processos de corte, as medidas tecnológicas que reduzem o grau de endurecimento do trabalho são geralmente benéficas para reduzir a tensão residual.

Para processos de moagemPor conseguinte, as medidas que podem reduzir os danos térmicos superficiais são benéficas para evitar ou reduzir a tensão residual de tração. Quando a tensão residual na camada superficial excede o limite de resistência do material, ocorrem fissuras na superfície do material.