1. Introdução

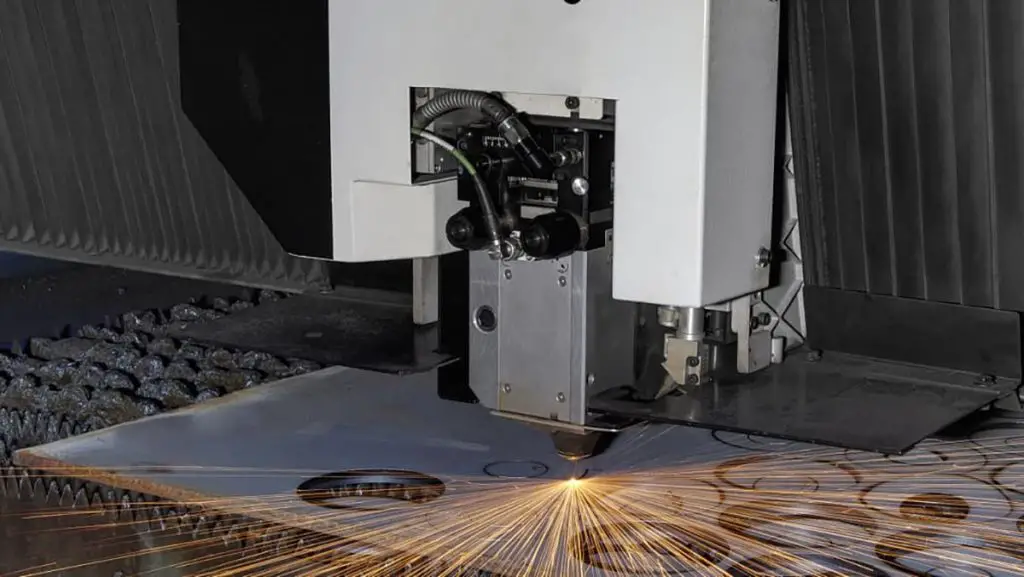

Para satisfazer a grande procura de chapas metálicas irregulares nos processos de produção em massa das empresas de maquinaria industrial contemporâneas, as máquinas de corte a laser são amplamente utilizadas devido às suas vantagens, tais como velocidades de corte rápidas e superfícies de corte lisas ao cortar chapas metálicas irregulares inferiores a 30 mm.

Existem muitos factores que afectam a qualidade do corte a laser, incluindo o tipo e a pureza do gás de corte, os parâmetros de corte, a racionalidade do processo de disposição, a capacidade técnica global do operador e o grau de compreensão do equipamento.

Este artigo centra-se nos problemas técnicos que requerem uma atenção especial, incluindo as definições do programa de corte, a disposição, a velocidade de corte, a potência de saída do laser e o gás auxiliar.

2. Características do corte a laser CNC

Corte a laser refere-se à utilização de um espelho de focagem para incidir o feixe de laser na superfície do material, fundindo-o ou vaporizando-o como um todo, e soprando o material fundido com gás comprimido coaxial ao feixe de laser.

O raio laser e o material movem-se um em relação ao outro ao longo de uma determinada trajetória para cortar o material numa forma pré-determinada.

Com o desenvolvimento da indústria moderna, a procura de tecnologia de corte no processamento de produtos é cada vez maior.

Em comparação com os métodos de corte tradicionais, o corte a laser tem as vantagens de uma velocidade de corte mais rápidaA sua precisão é maior, o corte é mais pequeno e a gama de corte é mais ampla. Por conseguinte, tem sido amplamente utilizado no processamento de maquinaria moderna.

3. Factores que afectam a qualidade das máquinas de corte a laser CNC

1. O estado da matéria-prima durante o funcionamento do CNC máquina de corte a laser é um fator importante que afecta a qualidade do corte a laser.

O estado do material afecta a sua absorção do feixe laser, especialmente a rugosidade e a camada de óxido do material, que podem influenciar grandemente a taxa de absorção do feixe laser.

Além disso, se a superfície do material estiver corroída ou tiver uma camada espessa de óleo, pode não só afetar a velocidade de corte, mas também causar um corte incompleto ou superfícies de corte ásperas/serrilhadas com rebarbas excessivas.

Portanto, no processo de utilização de matérias-primas de corte a laser, é necessário garantir que a superfície do material esteja livre de ferrugem e óleo, e seguir o princípio de cortar peças de tamanhos maiores para menores de acordo com a utilização razoável do material.

2. A temperatura ambiente de processamento também afectará a qualidade de corte da máquina de corte a laser, especialmente na estação quente de verão.

Para o equipamento que não está selado, como todo o corpo da cama da máquina de corte a laser, as unidades de arrefecimento a água só podem funcionar normalmente a temperaturas de 18-21 ℃.

Com a temperatura da oficina tão alta quanto 32-33 ℃ no verão, a temperatura da unidade de resfriamento de água é difícil de cair, o que pode fazer com que a máquina de corte a laser tenha baixa energia e feixe de laser insuficiente.

3. No processo de disposição, o espaçamento entre folhas com espessura inferior a 20 mm deve ser mantido em 10 mm, mas no caso de folhas estreitas e longas (comprimento superior a 3 metros), o espaçamento dos lados longos deve ser ajustado de acordo com a situação atual.

4. A função de cortar duas peças com uma aresta partilhada pode melhorar a utilização dos materiais e reduzir, em certa medida, as folgas de corte.

Por conseguinte, o corte de arestas partilhadas deve ser selecionado tanto quanto possível no processamento de chapas metálicas.

5. No processo de disposição, a chapa metálica de tamanho adequado deve ser escolhida de acordo com o tamanho e a forma das peças a dispor, e a poupança de material também deve ser considerada.

6. É igualmente necessário prestar atenção ao espaçamento entre as cremalheiras da máquina de corte a laser.

Para peças mais pequenas do que a distância entre as cremalheiras, devem ser colocadas perpendicularmente à direção das cremalheiras durante o processo de disposição para evitar que caiam sob a mesa de trabalho após o corte, o que não é conveniente para a recolha de material.

Para peças com dimensões inferiores à distância entre as cremalheiras, podem ser utilizadas micro-conexões para o processamento.

7. Os problemas de rebarbas e escórias são causados por factores como a velocidade de corte demasiado rápida ou demasiado lenta e a queima e o envelhecimento do bocal de corte do dispositivo laser. Estes factores podem provocar a formação de rebarbas e escórias em torno do bordo das peças durante o processo de corte. processo de corte a laser.

8. As principais razões para os erros nas peças cortadas a laser são as seguintes:

- (1) Deformação térmica da matéria-prima;

- (2) Erros de retidão e de paralelismo das calhas de guia do equipamento;

- (3) Erros no paralelismo entre a superfície de apoio da matéria-prima e as calhas de guia do equipamento;

- (4) Erros de perpendicularidade entre o bico de corte e a superfície da matéria-prima;

- (5) Factores humanos. O desvio diagonal das peças é um defeito de corte comum no corte a laser, causado principalmente pelo mecanismo de condução e deslocação do próprio equipamento. À medida que o equipamento funciona durante muito tempo, as peças de transmissão desgastam-se e as engrenagens laterais ficam soltas ou desalinhadas, resultando em lacunas não razoáveis durante o processo de instalação.

9. No processo de disposição do laser, a direção de corte predefinida é no sentido dos ponteiros do relógio.

Por conseguinte, a disposição deve ser organizada de acordo com o princípio de não provocar a deformação das peças e a posição do ponto de perfuração deve ser selecionada de forma razoável.

Ao mesmo tempo, deve minimizar os intervalos de corte e maximizar a eficiência do dispositivo laser. É necessário seguir rigorosamente os requisitos estabelecidos para a disposição e prestar atenção à localização dos pontos de perfuração e à sequência de corte das peças para evitar a deformação.

10. O ponto de entrada do corte deve ser colocado, tanto quanto possível, no canto e na superfície de soldadura da peça para garantir a qualidade do aspeto exterior da peça.

11. Devido a certas deficiências do software existente em termos de perfuração, é necessário verificar os pontos de perfuração após a conclusão do esquema, para evitar perfurações irregulares no interior da peça ou o não cumprimento do processo exigido pelo desenho.

12. No processo de seleção de peças, deve ser seguido o princípio de ordenação de grande para pequeno, de fora para dentro e da frente para trás, de modo a minimizar o intervalo de corte e melhorar a eficiência do trabalho.

13. A dobragem de peças e a montagem de soldaduras devem ser organicamente combinadas com o processo de corte. Quando os lados adjacentes das peças são dobrados, o filete de dobragem deve ser deixado. Quando as soldaduras são unidas com espigas, os furos de posicionamento e os pinos devem ser reservados nas peças cortadas.

Embora o corte a laser tenha muitas vantagens na operação, também precisa de considerar algumas das questões acima mencionadas durante a utilização, a fim de melhorar a eficiência da produção, aumentar a taxa de utilização do aço e reduzir a intensidade do trabalho.

No entanto, a máquina de corte a laser também tem algumas desvantagens, como a luz forte do arco, o ruído elevado e a produção de gases e fumos nocivos, que podem poluir o ambiente de trabalho até certo ponto.

Além disso, a temperatura ambiente, o caudal de gás de corte e a velocidade de corte afectam a qualidade das peças.

Se estes factores não forem bem dominados, a qualidade do corte pode não ser a ideal em comparação com o corte por chama, que é mais simples e tem custos mais baixos.

Geralmente, no corte de chapas finas, a qualidade da superfície da peça é melhor do que no corte por chama, e há menos rebarbas e escórias. No entanto, com o avanço da tecnologia, as deficiências acima mencionadas estão a ser gradualmente resolvidas pelos técnicos de engenharia.

14. Velocidade de corte: Quando a potência do laser e a pressão do gás auxiliar são constantes, a velocidade de corte tem uma relação não linear de proporção inversa com a largura de corte. medida que a velocidade de corte aumenta, a largura de corte diminui. Por outro lado, quando a velocidade de corte diminui, a largura de corte aumenta. A velocidade de corte tem uma relação parabólica com a rugosidade da superfície da secção de corte.

À medida que a velocidade de corte diminui, a rugosidade da superfície da secção aumenta. À medida que a velocidade de corte aumenta, a rugosidade da superfície melhora. Quando a velocidade de corte ideal é atingida, a rugosidade da superfície da secção de corte é a mínima. Quando a velocidade de corte aumenta até um determinado valor, torna-se impossível cortar a placa.

15. Potência de saída do laser: O tamanho da potência do laser afecta grandemente a espessura de corte, a velocidade de corte, a largura de corte e a qualidade de corte. De um modo geral, quanto maior for a potência do laser, mais espessa é a chapa que pode ser cortada e a velocidade de corte pode ser melhorada. Numa determinada placa espessura e velocidade de corteExiste uma gama óptima de potência laser. Dentro desta gama, a rugosidade da superfície de corte é a mais pequena. Um desvio desta gama aumentará a rugosidade. Aumentar ou diminuir ainda mais a potência produzirá queimaduras excessivas ou defeitos de escória.

16. O efeito do gás auxiliar de corte na qualidade do corte: O gás auxiliar de corte inclui oxigénio, azoto e ar comprimido.

O oxigénio é utilizado principalmente para cortar chapas de aço de baixo carbono. Quanto maior for a pureza do oxigénio, mais brilhante será a superfície de corte. Se houver água e impurezas no oxigénio, isso afectará seriamente a rugosidade da superfície de corte.

Para uma melhor qualidade de corte em chapas grossas, recomenda-se oxigénio com uma pureza superior a 99,999%, e a pressão de oxigénio utilizada para cortar chapas de aço-carbono aumenta com a espessura da chapa.

O azoto é utilizado principalmente para corte de aço inoxidável e materiais de liga de alumínio. Quanto maior for a pressão do azoto utilizado, mais espessa é a chapa que pode ser cortada. O nitrogénio com menor pureza fará com que a superfície de corte fique amarela e o brilho diminua.

O ar comprimido é utilizado principalmente para cortar chapas finas com menos de 3 mm. É difícil conseguir uma boa qualidade de corte para chapas de espessura média.

3. Conclusão

Em conclusão, as situações acima referidas exploraram algumas questões técnicas relacionadas com as definições do programa laser, a disposição, a velocidade de corte, a potência de saída do laser e o gás auxiliar de corte.

Devido à limitação da experiência teórica e prática do autor, podem existir alguns erros e uma análise insuficiente dos problemas técnicos associados à utilização de máquinas de corte a laser.

Por conseguinte, os leitores e colegas são convidados a apresentar sugestões valiosas.