A estiragem é um processo de conformação de chapas metálicas em que uma chapa plana é prensada numa parte oca aberta sob a pressão de uma prensa e a ação de uma matriz.

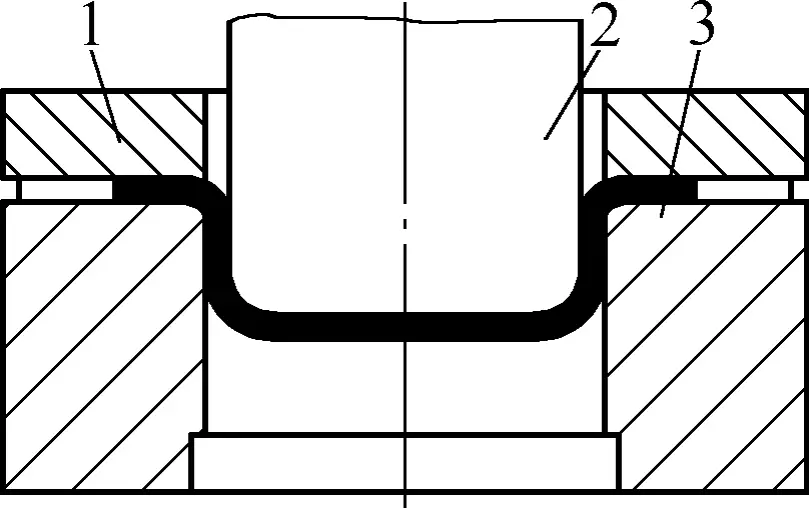

De um modo geral, o processo de estiragem deve utilizar uma matriz de estiragem para completar o processo de estiragem através da pressão da prensa. A Figura 1 mostra o diagrama esquemático do processo de desenho cilíndrico. A peça em bruto colocada na superfície do molde côncavo 3 é puxada para dentro do molde côncavo 3 sob a pressão do suporte da peça em bruto do suporte da peça em bruto 1 e a força de tração do punção 2, formando finalmente uma peça cilíndrica desenhada.

1-Blank holder

2-Soco

3-Die

I. Equipamentos e ferramentas de desenho

O processo de moldagem por estiramento pode obter peças de paredes finas de várias formas, tais como cilíndricas, escalonadas, cónicas, quadradas, esféricas e várias formas irregulares.

Na produção, o processamento do desenho pode ser realizado em prensas gerais de ação simples (utilizadas principalmente para peças de desenho médias e pequenas) ou em prensas de ação dupla ou tripla (utilizadas principalmente para peças de desenho complexas de grande e média dimensão ou painéis para automóveis), enquanto a matriz de desenho é a ferramenta mais importante para completar o processo de desenho.

De um modo geral, a precisão do processamento das peças estiradas está relacionada com a estrutura e a precisão da matriz de estiramento e com a forma e a dimensão da própria peça estirada. O grau de tolerância económica dimensional das peças estiradas em geral deve ser mantido abaixo de IT11.

1. Estruturas comuns dos cunhos e cortantes

As formas em constante mudança das peças estiradas resultam numa grande variedade de estruturas de ferramentas de estiramento. As matrizes de trefilação normalmente utilizadas para peças de chapa metálica são, na sua maioria, matrizes de operação única, que completam apenas uma trefilação por curso da prensa.

As matrizes de estiragem podem ser divididas em dois tipos com base na sequência de processamento das peças desenhadas: matrizes de estiragem inicial e matrizes de estiragem subsequente. Podem também ser classificadas como tendo ou não um suporte para o bloco, consoante seja ou não utilizado um suporte para o bloco.

(1) Cunhos e matrizes de estiragem sem suporte do bloco

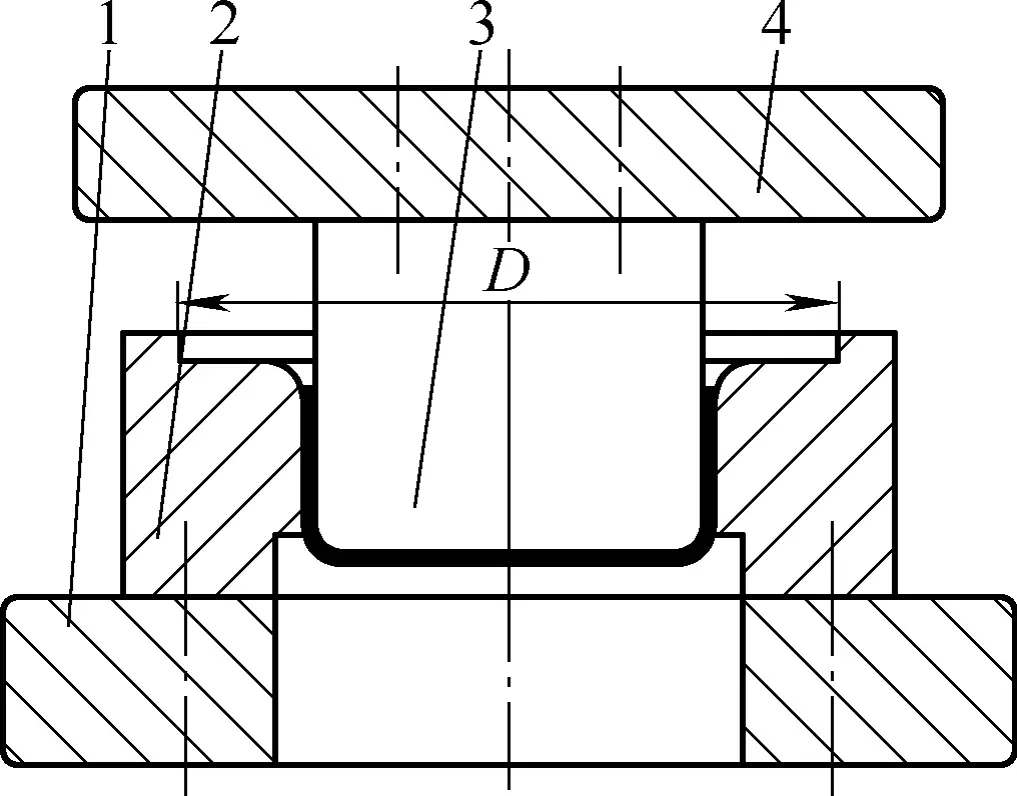

A figura 2 mostra a estrutura do primeiro molde de estiragem para peças cilíndricas não flangeadas sem suporte do bloco. A ranhura rasa D na superfície superior do molde côncavo 2 na figura é usada para colocar o bloco de desenho. A sua profundidade não tem qualquer requisito especial, desde que seja conveniente para a colocação do bloco.

1-Modelo inferior

2-Morte

3-Soco

4-Modelo superior

(2) Caçonetes de desenho com porta-blocos

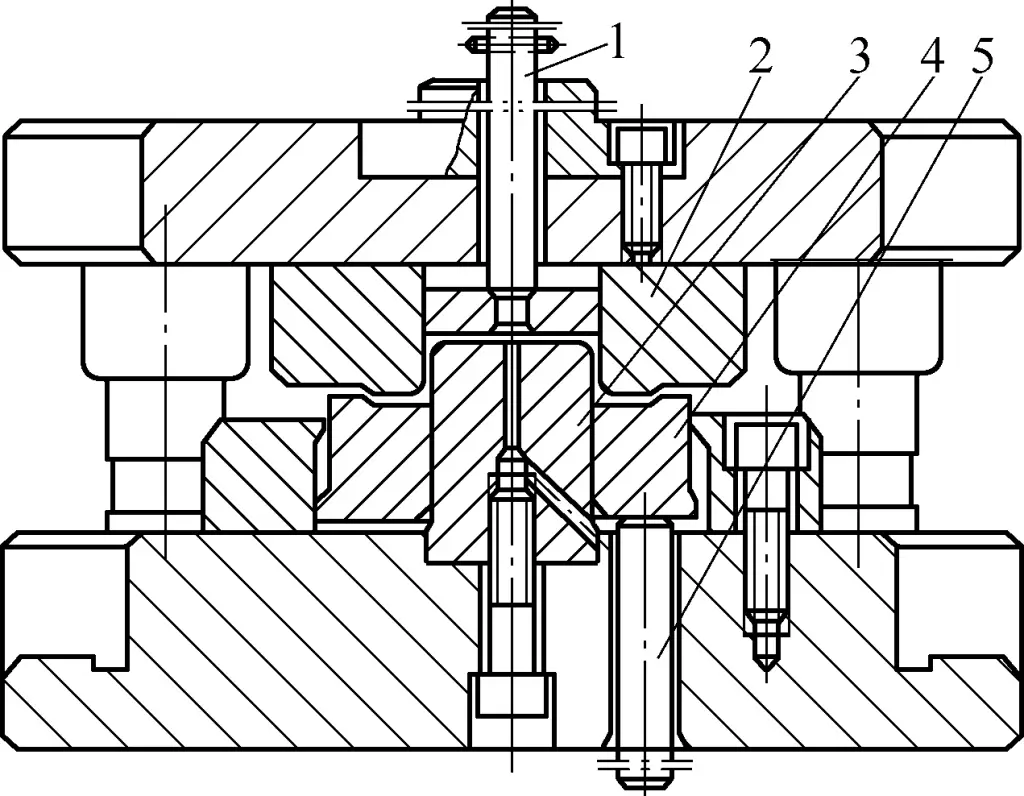

A figura 3 mostra a estrutura do molde utilizando um suporte para o desenho inicial. O suporte da peça bruta 4 é instalado na matriz inferior e a força de retenção da peça bruta é transmitida através do pino ejetor 5 instalado na matriz inferior. A fonte da força de retenção da peça em bruto pode ser um amortecedor elástico, uma mola ou uma força de cilindro da prensa, etc. O material em bruto é colocado e posicionado no anel de posicionamento do suporte da peça em bruto 4. A cooperação entre o punção 3, a matriz 2 e o suporte da peça em bruto 4 extrai a peça em bruto.

1-Bastão de pressão

2-Morte

3-Soco

4-Blank holder

5-Pino de ejeção

A estrutura da matriz mostrada na Figura 3 também pode ser usada para o desenho inicial e desenhos subsequentes de peças desenhadas com flanges. Durante a estiragem, o flange previamente estirado é colocado no anel de posicionamento do suporte da peça bruta 4.

2. Composição estrutural do molde de estiragem

Como introduzido acima, o molde de estiragem é geralmente composto por três partes: o punção, o molde e o suporte da peça em bruto (por vezes pode não ter suporte da peça em bruto). Para além disso, existem dispositivos de posicionamento e dispositivos de descarga, entre outros. O punção e a matriz são os componentes principais que produzem diretamente a ação de desenho no material, enquanto o suporte da peça em bruto é utilizado principalmente para ajustar a pressão sobre a peça em bruto e controlar a resistência de alimentação da peça em bruto.

II. Determinação dos parâmetros do processo de estiragem

Para garantir a qualidade das peças estiradas, é essencial determinar os seguintes parâmetros de processo ao formular o processo de estiramento e ao projetar as respectivas matrizes de estiramento.

1. Determinação da dimensão do bloco para peças de desenho

A exatidão do cálculo do tamanho do material em bruto para peças de desenho afecta diretamente a qualidade de processamento de peças de estampagem. Embora as fórmulas de cálculo para o material em branco de peças de desenho com diferentes formas sejam diferentes, elas seguem o mesmo princípio básico para calcular o diâmetro do material em branco: "Uma vez que a espessura do blank muda muito pouco antes e depois do desenho, o volume antes e depois da deformação permanece inalterado, o que significa que a área da superfície do blank antes do desenho é igual à área da superfície da peça após o desenho."

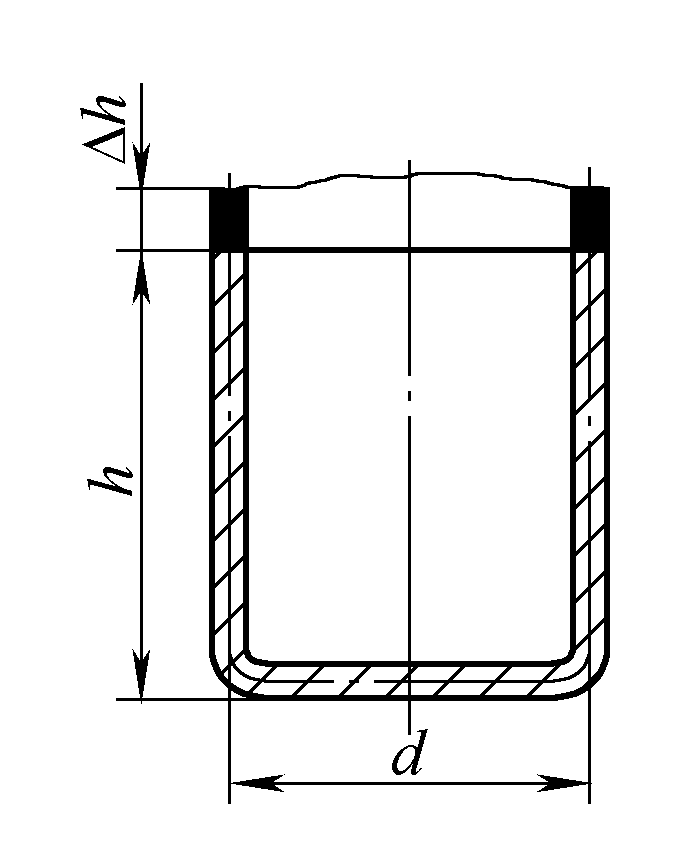

Antes de calcular o material em branco, considerando factores como a folga irregular da matriz de desenho e a anisotropia dos materiais de desenho, na maioria dos casos, a borda do aro ou flange da peça desenhada não é uniforme e precisa de ser aparada. Por conseguinte, deve ser reservada uma certa margem de corte Δh na direção da altura ao calcular a dimensão da peça em bruto.

A tolerância de corte Δh para peças estiradas de formas diferentes varia. A tabela 1 mostra a tolerância de corte para peças cilíndricas sem flange.

Tabela 1 Tolerância de corte Δh para peças cilíndricas não flangeadas (unidade: mm)

Altura total da peça h | Altura relativa da peça h/d | Diagrama suplementar | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

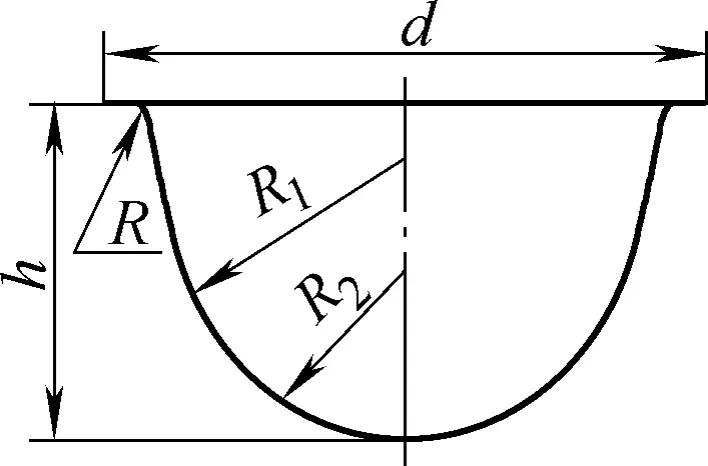

Depois de determinar a margem de corte, o diâmetro do bloco D para peças cilíndricas não flangeadas pode ser calculado através da seguinte fórmula (os significados dos parâmetros da fórmula estão indicados no diagrama suplementar do Quadro 1):

D=√[d2+4d(h+Δh)]

2. Determinação do número de passes de sorteio

O grau de deformação de peças estiradas com diferentes materiais e formas varia. Para desenhar peças qualificadas, é necessário determinar o grau de deformação e, assim, determinar o número de passagens de desenho. Caso contrário, durante o processo de estiramento, devido a uma deformação excessiva, a tensão de tração em secções transversais perigosas pode exceder o limite, conduzindo a fissuras.

O grau de deformação das peças estiradas com diferentes formas também varia. O número de passagens de estiragem para peças cilíndricas sem flange pode ser determinado através de dois métodos diferentes de cálculo do processo.

1) Calcular a altura relativa de estiramento h/d da peça estirada e a espessura relativa t/D×100 do material. O número de passagens de estiragem pode ser obtido consultando diretamente o quadro 2.

Tabela 2 Altura máxima relativa do estiramento h/d para peças cilíndricas sem flange

| Número de passagens de desenho | Espessura relativa do branco t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Nota: Um rácio h/d elevado é aplicável ao primeiro processo com um raio de canto de matriz grande (quando t/D×100=2~1,5, rmorrer=8t a t/D×100=0,15~0,08, rmorrer=15t), e um rácio pequeno é aplicável para um raio de canto de matriz pequeno rmorrer=(4~8)t.

2) Utilizar a fórmula para calcular diretamente o número de operações de desenho n:

n=1+[lgdn-lg(m1D)]/lgmn

Na fórmula

- n - número de operações de desenho;

- dn - diâmetro da peça de trabalho (mm);

- D - diâmetro do branco (mm);

- m1 - primeiro coeficiente de estiragem, consultar o quadro 3;

- mn - coeficiente médio de tiragem para as tiragens seguintes, ver quadro 3.

O número calculado de operações de desenho é considerado como o maior valor inteiro, que é o número necessário de operações de desenho.

Tabela 3: Coeficientes de estiragem para vários materiais metálicos

| Material | Primeiro sorteio m1 | Extrações subsequentes mn |

| Aço 08 | 0.52~0.54 | 0.68~0.72 |

| Alumínio e liga de alumínio 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Alumínio duro 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Latão H62 | 0.52~0.54 | 0.70~0.72 |

| Latão H68 | 0.50~0.52 | 0.68~0.70 |

| Cobre puro T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Cobre isento de oxigénio | 0.50~0.55 | 0.75~0.80 |

| Folha de Flandres | 0.58~0.65 | 0.80~0.85 |

| Liga de nicrómio Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Aço de liga leve 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Aço inoxidável 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Aço inoxidável 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Chapa de aço decapado | 0.54~0.58 | 0.75~0.78 |

①O grau 1Cr18Ni9Ti foi cancelado em GB/T20878-2007

3. Cálculo do esforço de tração

O objetivo do cálculo da força de tração é selecionar o equipamento e conceber os moldes. Para peças cilíndricas sem flanges, a força de estiragem F para o primeiro processo de estiragem é calculada como F=πd1tσbk1e, para o segundo processo e os seguintes, a força de tração F é calculada como

F=πdntσbk2

Na fórmula

- F - força de tração (N);

- d1, d2, ..., dn - diâmetros das camadas neutras da parte cilíndrica para o 1º, 2º, ..., n-ésimo processo, calculados pela linha neutra (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm);

- t - espessura do material (mm);

- σb - limite de resistência (MPa);

- k1, k2 - ver Quadro 4.

Quadro 4: Coeficientes k1, k2 para desenho de peças cilíndricas

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Determinação da folga do molde de extração

A folga de um lado z da matriz de estiragem é igual a metade da diferença entre o diâmetro do furo da matriz Dmorrer e o diâmetro do punção Dsocoque é um parâmetro importante que afecta a qualidade das peças desenhadas.

Uma folga demasiado pequena aumenta o atrito, facilitando a fratura da peça estirada, arranhando a superfície e reduzindo a vida útil da matriz; uma folga demasiado grande facilita o enrugamento da peça estirada e afecta a precisão da peça. Desenho folga da matriz é geralmente considerada nas duas situações seguintes:

1) Sem utilizar um suporte para a folha em bruto, considerando a possibilidade de enrugamento, a sua folga numa só face z=(1~1.1)tmáximo, em que tmáximo é o limite superior da espessura do material.

2) Quando se utiliza um porta-branco, o valor da folga é selecionado de acordo com a Tabela 5.

Tabela 5: Valor de folga de um lado z para estiramento profundo com porta-blocos (Unidade: mm)

| Processo de desenho | Grau de tolerância da peça estirada | |

| IT11, IT12 | IT13~IT16 | |

| Primeiro sorteio | z=tmáximo+a | z=tmáximo+(1.5~2)a |

| Desenho intermédio | z=tmáximo+2a | z=tmáximo+(2.5~3)a |

| Desenho final | z=t | z=t+2a |

Nota: 1. para materiais mais espessos, adotar o valor menor entre parênteses, e para materiais mais finos (t/D×100=1~0,3), adotar o valor maior entre parênteses.

2. No quadro, z é a folga unilateral do punção e da matriz (mm); tmax é o limite superior da espessura do material (mm); t é a espessura nominal do material (mm); a é o valor aumentado (mm), ver Quadro 6.

Quadro 6 Valor de aumento a (unidade: mm)

| Espessura do material | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Aumentar o valor a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Ao desenhar peças rectangulares, considerando que os cantos do material se tornarão significativamente mais espessos, a folga nos cantos da matriz de desenho deve ser maior por um valor de 0,1t em comparação com as peças de aresta reta.

Quando se trabalha numa prensa de dupla ação com um porta-branco rígido, é necessário especificar a folga mínima para uma determinada espessura de material, de modo a não pressionar a peça em bruto sem movimento, nem permitir a ocorrência de rugas. O valor de aumento a pode ser determinado pela fórmula: a≈0,15t (t é a espessura do material).

Na produção, para peças de repuxo profundo com requisitos de elevada precisão, é frequentemente utilizada uma folga negativa, o que significa que a folga de repuxo é definida para (0,9-0,95)t.

5. Determinação da dimensão das secções de trabalho do punção e da matriz

A determinação da dimensão da secção de trabalho da matriz de estiragem inclui principalmente os raios dos cantos do punção e da matriz e as dimensões e tolerâncias de fabrico do punção e da matriz, que têm um impacto direto na precisão dimensional e na qualidade da superfície da peça estirada.

(1) Determinação do raio do canto do molde de estiragem

O raio do canto da matriz de trefilação tem um impacto significativo no processo de trefilação. Geralmente, o raio do canto da matriz deve ser tão grande quanto possível. Um raio de canto maior pode reduzir o rácio de desenho limite e melhorar a qualidade da peça desenhada.

No entanto, se o raio do canto da matriz for demasiado grande, enfraquecerá a ação do suporte do blank e poderá causar rugas. Ao selecionar a relação de estiragem normal, o raio do canto da matriz rCôncavo para o sorteio inicial também podem ser selecionados de acordo com os quadros 7 e 8.

Tabela 7 Desenho inicial raio de canto da matriz rCôncavo com um porta-branco (unidade: mm)

| Método de desenho | Espessura relativa do branco t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Sem flange | (6~8)t | (8~10)t | (10~15)t |

| Com flange | (10~15)t | (15~20)t | (20~30)t |

| Com nervuras de desenho | (4~6)t | (6~8)t | (8~10)t |

Tabela 8 Raio da matriz de estiramento inicial rCôncavo sem porta-branco (unidade: mm)

| Material | Espessura t | rCôncavo | |

| Primeiro sorteio | Sorteios subsequentes | ||

| Aço, latão, cobre puro, alumínio | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

Para os processos de estiragem subsequentes, o raio do canto da matriz rCôncavo n pode ser gradualmente reduzido, geralmente para rCôncavo n = (0.6-0.8)rCôncavo n-1mas não deve ser inferior a 2t.

(2) Determinação do raio do canto de punção rConvexo

O impacto do raio do canto do punção rConvexo no desenho não é tão significativo como o raio do canto da matriz rCôncavo, mas se rConvexo for demasiado pequeno, reduzirá a resistência à tração efectiva da zona de perigo da transmissão da parede cilíndrica, causando um afinamento significativo na zona de perigo.

Se rConvexo for demasiado grande, a largura da peça em bruto que não entra em contacto com a superfície da matriz na fase inicial de estiragem aumentará, tornando esta parte da peça em bruto propensa a enrugamento. A seleção do raio do canto do punção rConvexo segue geralmente os seguintes princípios:

1) Para o primeiro sorteio, quando t/D×100>0,6, tomar rConvexo=rCôncavo.

2) Quando t/D×100=0,3-0,6, tomar rConvexo=1.5rCôncavo.

3) Quando t/D×100<0,3, tomar rConvexo=2rCôncavo.

4) Para os sorteios intermédios, tomar rConvexo=(dn-1-dn-2t)/2, ou tomar um valor igual ou ligeiramente inferior ao raio do canto do dado rCôncavo, ou seja, tomar rConvexo=(0.7-1.0)rCôncavo. No sorteio final, rConvexo deve ser igual ao raio da peça.

(3) Determinação das dimensões do punção e da matriz

As dimensões do punção e da matriz são determinadas de acordo com os seguintes princípios:

1) Para a matriz de desenho no processo final, as dimensões do punção e da matriz e as suas tolerâncias devem ser determinadas de acordo com os requisitos da peça de trabalho.

2) Quando são necessárias dimensões externas da peça de trabalho, a dimensão da matriz é utilizada como referência para o cálculo, ou seja

Tamanho da matriz DCôncavo=(D-0.75Δ)+δCôncavo0

Tamanho do punção DConvexo=(D-0.75Δ - 2z)0-δConvexo

Onde

- D - dimensão nominal da forma da peça de trabalho (mm);

- Δ - tolerância da peça de trabalho (mm);

- z - folga unilateral do punção e da matriz (mm);

- δConvexo, δCôncavo - tolerâncias de fabrico do punção e da matriz, respetivamente. Se a tolerância da peça de trabalho for superior a IT13, a tolerância de fabrico do punção e da matriz situa-se entre IT6 e IT8. Se a tolerância da peça de trabalho for inferior a IT14, a tolerância de fabrico do punção e da matriz é IT10.

3) Quando são necessárias dimensões internas da peça de trabalho, a dimensão do punção é utilizada como referência para o cálculo, ou seja

Tamanho da matriz dConvexo=(d+0,4Δ)0-δConvexo

Tamanho do punção dCôncavo=(d+0,4Δ+2z)+δCôncavo0

Onde d é a dimensão interna nominal da peça de trabalho (mm).

4) Para os processos de transição intermédios de produtos semi-acabados, uma vez que não são necessárias restrições rigorosas, o tamanho da matriz só precisa de corresponder ao tamanho do branco de transição. Se se utilizar a matriz como referência, então

Tamanho da matriz Dmorrer=D+δmorrer0

Tamanho do punção Dsoco=(D-2z)0-δpunch

III. Instalação e ajustamento das ferramentas de estiragem profunda

Durante o processo de estampagem profunda, é necessário, em primeiro lugar, seguir rigorosamente os procedimentos da operação de estampagem para evitar erros de funcionamento. Em segundo lugar, para garantir uma boa estampagem profunda das peças, deve ser efectuada uma instalação e um ajuste adequados da matriz.

A estampagem profunda de chapa metálica mais frequentemente utilizada é feita numa prensa de ação simples, e os seus métodos de instalação e ajuste incluem principalmente os seguintes aspectos.

1. Instalação do molde de estampagem profunda

A instalação e a regulação da matriz de estampagem profunda são semelhantes às da matriz de quinagem. Para além dos problemas comuns, tais como os dispositivos de descarga e os dispositivos de descarga elástica encontrados durante a depuração dos moldes de corte e de dobragem, existe uma questão específica relativa à regulação da força do suporte da peça bruta.

Se a força do suporte da peça em bruto for demasiado grande, as peças estiradas são propensas a rachar, se forem demasiado pequenas, as peças são propensas a enrugar. Portanto, até certo ponto, o ajuste da pressão do anel porta-bloco é crucial para o sucesso do processamento de estampagem profunda. O ajuste da pressão deve ser feito continuamente, fazendo os ajustes necessários até que seja apropriado.

Se desenhar peças simétricas ou de forma fechada (como peças cilíndricas), durante a instalação e ajuste do molde, o molde superior pode ser fixado ao carro da prensa, enquanto o molde inferior é colocado na mesa de trabalho sem ser fixado. Primeiro, alguns espaçadores equivalentes à espessura da peça de trabalho são colocados uniformemente na parede da cavidade, depois os moldes superior e inferior são alinhados automaticamente, com uma folga uniforme. Após o ajuste da posição fechada, o molde inferior é então fixado à mesa de trabalho.

Se não existir um dispositivo de guia para a matriz de estampagem profunda, durante a instalação, podem ser utilizadas amostras padrão ou calços para de encaixe ajustamento, utilizando o método de controlo da folga do desenho para determinar as posições relativas dos moldes superior e inferior.

2. Pontos-chave do ajuste da matriz de estampagem profunda

O ajustamento da matriz de estampagem profunda deve centrar-se nos seguintes aspectos:

(1) Ajuste da resistência de alimentação

Durante o processo de estampagem profunda, se a resistência de alimentação da matriz for demasiado grande, o produto é suscetível de rachar, enquanto que se for demasiado pequena, pode enrugar-se. Por conseguinte, a chave no processo de ajustamento é ajustar o tamanho da resistência de alimentação. O método de ajuste da resistência ao desenho inclui:

- Ajustar a pressão da corrediça da prensa para trabalhar sob pressão normal.

- Ajustar a superfície de prensagem do anel de suporte do molde de estiragem para garantir uma boa compatibilidade com o molde.

- Modificar o raio de filete do molde para o tornar adequado.

- Utilizar bons lubrificantes e aumentar ou diminuir a frequência de lubrificação.

(2) Ajustamento da força do suporte do cartão em branco

O método de ajuste da força do suporte da peça em bruto é: Quando o punção entra na cavidade com 10-20 mm de profundidade, pode ser iniciado um punção experimental. Quando a estampagem começa, o anel de suporte do molde deve ser ativado, para que o material seja sujeito à força do suporte do molde. Quando a força do suporte da peça em bruto é ajustada ao ponto de não existirem rugas ou fissuras óbvias na área da flange das peças de repuxo profundo, a profundidade de repuxo pode ser gradualmente aumentada.

O ajuste da força do suporte do blank deve ser equilibrado. Geralmente, pode ser ajustada em duas ou três fases, de acordo com os requisitos de altura das peças de repuxo profundo. Cada ajuste deve garantir que não haja rugas ou rachaduras na peça de trabalho.

Quando a força do suporte do molde é fornecida pela almofada de ar na parte inferior da prensa, a força pode ser controlada ajustando a pressão do ar comprimido. Se a força for fornecida pela elasticidade da borracha ou das molas no mecanismo ejetor instalado na parte inferior do molde, a quantidade de compressão da borracha e das molas pode ser ajustada para ajustar a força do suporte do molde.

A força de suporte da peça em bruto de uma prensa de dupla ação é fornecida pelo cursor exterior da prensa, e a magnitude da mesma é ajustada pelo parafuso (parafuso de avanço) que liga o cursor exterior. Durante o ajuste, o parafuso que liga o cursor exterior deve ser ajustado uniformemente para garantir o progresso normal do trabalho de estampagem profunda.

(3) Ajustamento da profundidade e folga do desenho

No processo de estiragem, uma profundidade de estiragem e uma folga inadequadas conduzem a uma conformação insatisfatória das peças.

1) Ao ajustar a profundidade do desenho, a profundidade pode ser dividida em 2-3 secções para ajuste, começando com uma secção mais rasa, e depois ajustando mais profundamente, até que a profundidade de desenho necessária seja alcançada.

2) Ao ajustar a folga, o molde superior é primeiro fixado no controlo deslizante da prensa, e o molde inferior é colocado na mesa de trabalho sem ser fixado. Uma amostra é então colocada na cavidade do molde, e os moldes superior e inferior são alinhados e centrados. A folga em todas as direcções é ajustada de modo a ser uniforme e consistente, após o que os moldes estão na posição fechada, os parafusos são apertados e o molde inferior é fixado na mesa de trabalho, sendo a amostra retirada, pronta para o puncionamento experimental.

IV. Funcionamento de peças típicas estiradas em chapa metálica

Na produção atual, a variedade e as formas estruturais das peças estiradas são diversas. Para garantir a qualidade do processamento de várias peças estiradas, é necessário, em primeiro lugar, conceber os moldes correspondentes de acordo com as diferentes estruturas das peças, desenvolver técnicas de processamento razoáveis e adotar operações adequadas.

1. Método de estampagem profunda para peças hemisféricas

No processo de estampagem profunda de peças hemisféricas, o punção só entra em contacto com a parte central da peça em bruto num ponto. Uma vez que o ponto de contacto tem de suportar toda a força de estiragem, o material no ponto de contacto tende a tornar-se muito mais fino.

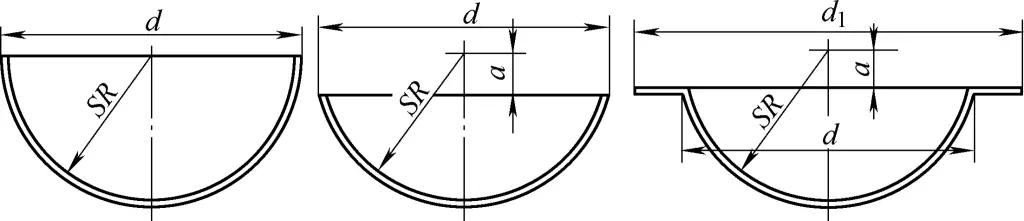

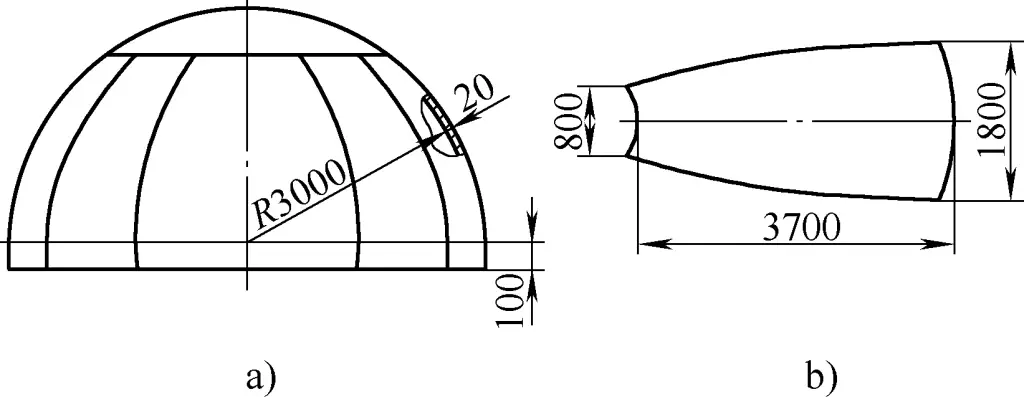

Além disso, no processo de desenho, a maior parte do material não é pressionada pelo anel de suporte da peça em bruto, pelo que é fácil enrugar e, devido à grande folga, as rugas produzidas não são facilmente removidas. As estruturas comuns de peças hemisféricas são mostradas na Figura 4.

Uma vez que o coeficiente de estiragem m das peças estiradas hemisféricas é constante para qualquer diâmetro, o seu valor é

m=d/D=d/√(2d2)=1/1.414=0.71

Por conseguinte, o coeficiente de estiramento de peças hemisféricas não pode ser utilizado como base para a formulação de planos de processo. Em vez disso, a espessura relativa t/D da peça em bruto deve ser utilizada como a base principal para avaliar a dificuldade de conformação e selecionar o método de estiramento. Os princípios para formular o seu plano de processamento e o desenho do molde são:

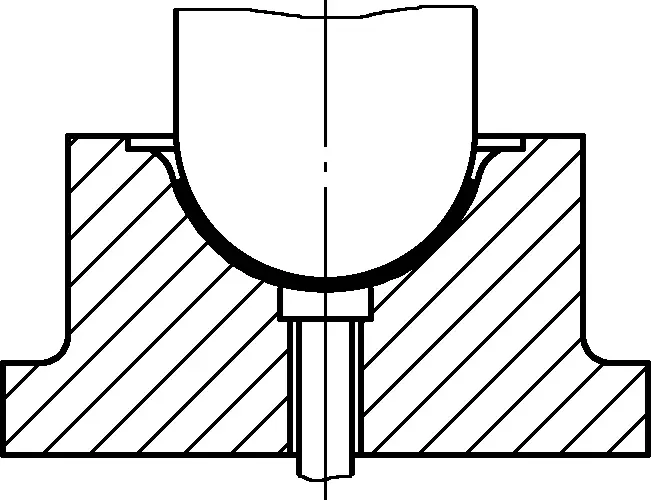

1) Quando a espessura relativa da peça em bruto t/D×100% é superior a 3, não é necessário um suporte para a peça em bruto e pode ser utilizado um molde simples para desenhar a peça hemisférica. Para garantir a qualidade da superfície, a forma geométrica e a exatidão dimensional da peça hemisférica, o molde deve ser concebido com um fundo esférico, de modo a que possa ser feita uma moldagem final no interior do molde no final do processo de desenho. A estrutura do molde é a apresentada na Figura 5.

2) Quando a espessura relativa da peça em bruto t/D×100 se situa entre 0,5 e 3, é necessário um molde de estiragem com um suporte de peça em bruto para evitar o enrugamento. Neste momento, o papel do suporte da peça em bruto não é apenas evitar o enrugamento na secção média sem suporte, mas também induzir tensão de desenho radial e aumentar a expansão devido à resistência ao atrito causada pela força de retenção da peça em bruto.

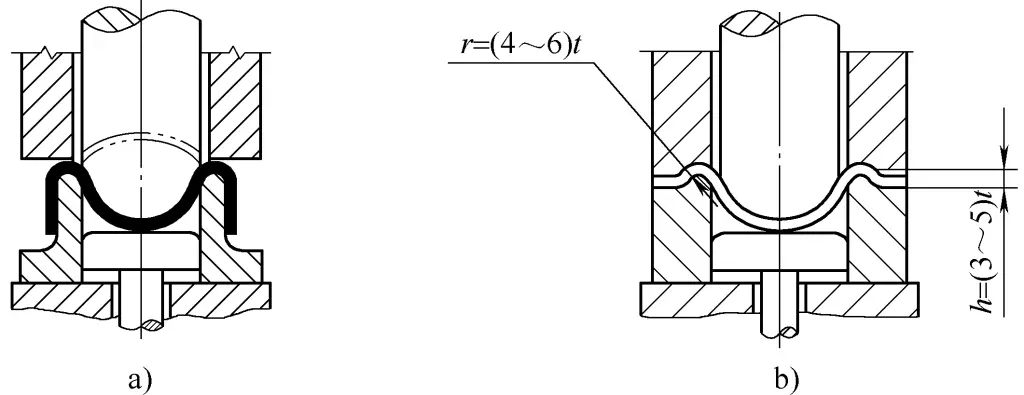

3) Quando a espessura relativa da peça em bruto t/D×100% é inferior a 0,5, é necessário um desenho invertido ou um molde de desenho com um cordão de tração. A estrutura do molde é a mostrada na Figura 6.

a) Desenho invertido

b) Desenho com cordão de tração

Além disso, para o processamento de desenho de materiais finos com pequena espessura relativa da peça em bruto, os seguintes pontos também devem ser observados ao formular planos de processamento ou projectos de moldes:

1) Para peças hemisféricas finas e sem flange, quando se utiliza um suporte de peça em bruto para desenhar, deve ser adicionada uma margem de corte não inferior a 10 mm de largura à peça em bruto, reservada sob a forma de uma flange na peça desenhada, caso contrário a peça de trabalho é difícil de desenhar corretamente.

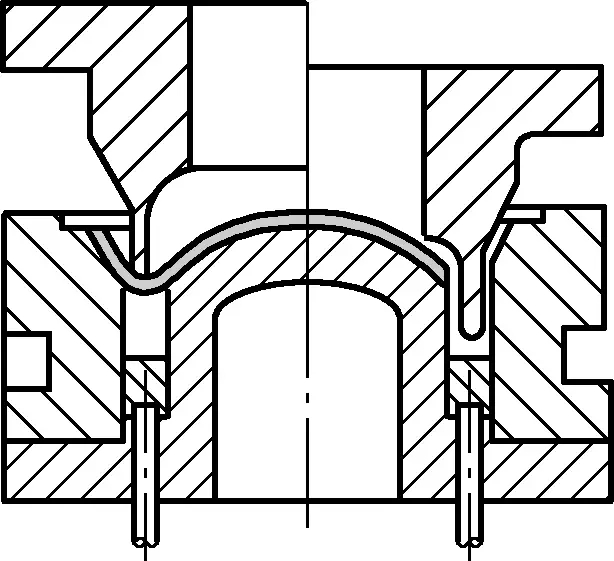

2) Para peças esféricas de paredes finas de grandes dimensões, pode ser utilizada uma combinação de métodos de desenho direto e inverso para eliminar a necessidade de um suporte de chapa (ver Figura 7). O espaço em cada lado entre o molde macho-fêmea e a matriz é considerado como (1,3-1,5)t, e o espaço em cada lado entre o molde macho-fêmea e o punção é (1,2-1,3)t.

3) Para a trefilagem hemisférica de materiais finos, pode também ser utilizada a moldagem hidráulica ou de borracha, o que não só reduz o número de trefilagens e melhora as condições de trabalho, como também beneficia o processo de trefilagem.

2. Operação de estiragem de peças hemisféricas

Para peças hemisféricas de pequena e média dimensão, os moldes de desenho dedicados são normalmente concebidos diretamente para as completar, sendo que a principal operação envolve a correta instalação e ajuste dos moldes.

Quando influenciado pelo equipamento de produção, pelos custos de fabrico, etc., especialmente para estiramento de peças hemisféricas de chapa grande e espessa, utiliza-se frequentemente a prensagem por pontos ou a prensagem a quente. A prensagem por pontos e a prensagem a quente são métodos comuns em fabrico de chapas metálicasA prensagem por pontos permite que moldes mais pequenos formem peças de trabalho de grandes dimensões e a prensagem a quente permite a prensagem de chapas metálicas mais espessas com uma pressão mais baixa.

(1) Operação de pressão de pontos

Como mostra a Figura 8a, a grande parte hemisférica tem um diâmetro interior de 6000mm, feita de chapa de aço 16MnR com uma espessura de 20mm. Devido às suas grandes dimensões e à espessura da chapa, tem de ser dividida em 11 pétalas para o corte, pesando cada placa esférica cerca de 800 kg. A Figura 8b mostra o padrão desdobrado de uma das pétalas. Ao utilizar a prensagem por pontos, devem ser tomadas as seguintes precauções.

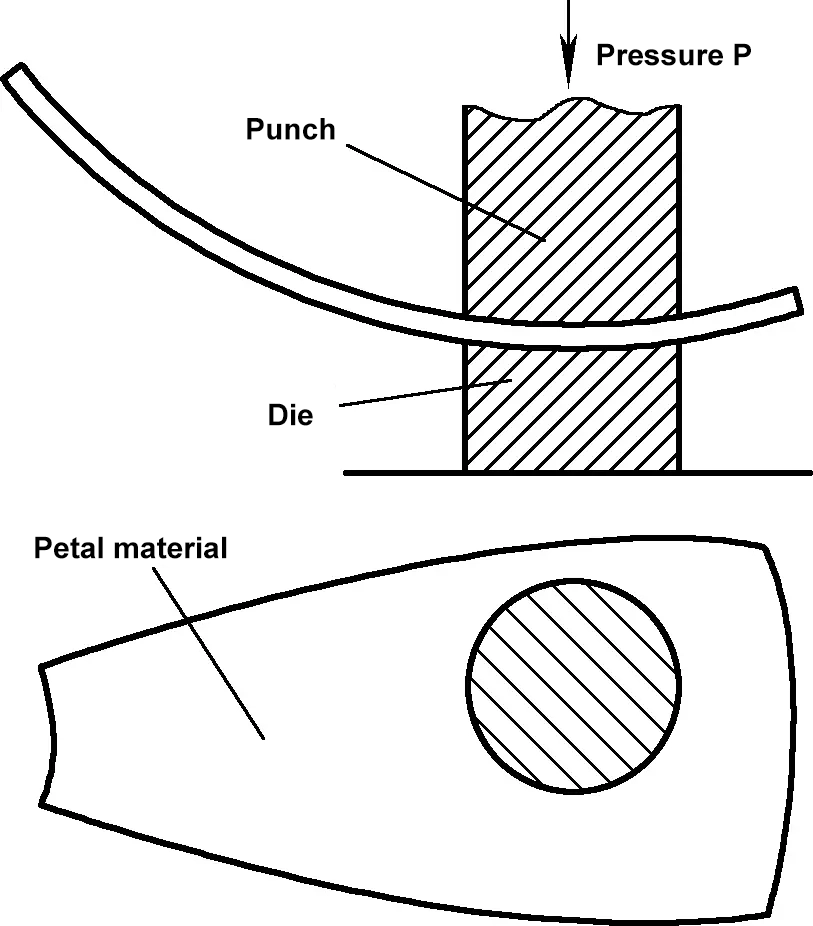

1) Princípio da prensagem de pontos. O funcionamento da prensagem de pontos é o indicado na Figura 9.

Durante a prensagem pontual, sob a força externa da prensa, o material deforma-se dentro da área de prensagem pontual do molde devido à pressão do molde, criando uma tensão interna no material que resiste à deformação, e esta tensão equilibra-se com a força externa.

A prensagem contínua até que a força externa iguale o limite de elasticidade do material faz com que a camada exterior sofra deformação plástica, espalhando-se da superfície exterior para o centro. Neste ponto, a prensagem pára e a deformação plástica no interior do molde é retida, causando uma deformação permanente. O movimento gradual do material para uma prensagem de ponto contínuo completa a formação das pétalas esféricas.

2) Seleção dos moldes macho e fêmea. Os moldes são geralmente feitos de aço fundido processado ou materiais de ferro fundido e também podem ser montados a partir de materiais de chapa de aço em alguns casos.

As dimensões do molde de prensagem pontual incluem principalmente a largura e o raio dos moldes macho e fêmea. Geralmente, a largura dos moldes macho e fêmea é determinada primeiro, e depois o seu raio de formação é definido com base na largura. Uma vez que a largura dos moldes macho e fêmea afecta diretamente a eficiência da prensagem por pontos, é frequentemente determinada com base em factores como o tamanho da mesa de trabalho da prensa, o tamanho da peça de trabalho e as condições reais de construção.

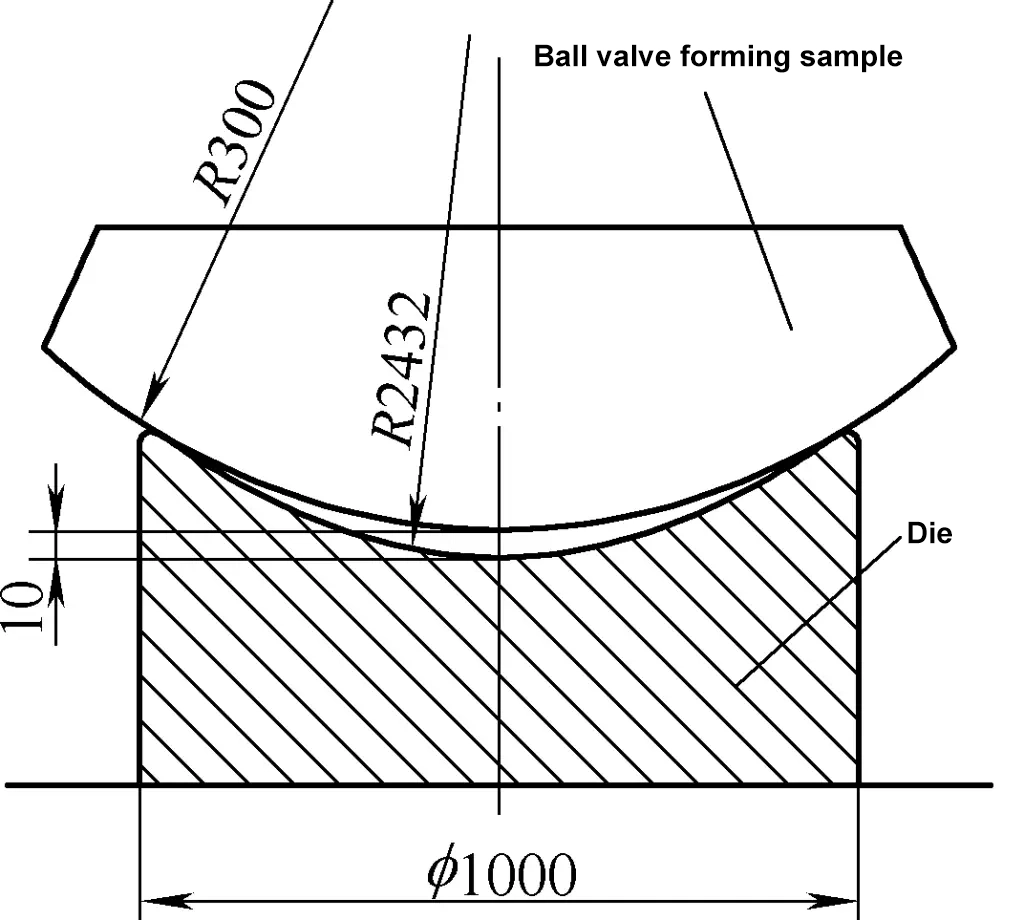

Por exemplo, neste caso, a prensagem de pétalas esféricas utiliza uma prensa de 1200t prensa hidráulicacom a largura da superfície operacional dentro das colunas da prensa a ser de 2600 mm. Através da prática repetida, concluiu-se que a largura ideal para os moldes se situa entre 800-1000mm. Embora o aumento do diâmetro do molde possa reduzir o número de prensagens pontuais, complica a operação e aumenta os custos do molde e a pressão de funcionamento necessária. Por outro lado, diminuir o diâmetro do molde resulta em demasiadas prensagens de pontos, aumentando a intensidade do trabalho de manuseamento de material e reduzindo a eficiência. Por conseguinte, a largura do molde fêmea para esta pétala esférica é fixada em ϕ1000mm (ver Figura 10).

Deve-se notar que a largura do molde macho deve ser 50-100mm mais estreita do que a do molde fêmea correspondente para evitar a deformação reversa durante a prensagem. Neste caso, a largura do molde macho para a pétala esférica é selecionada em ϕ950mm.

Durante a prensagem, a camada interna dentro da área de prensagem do molde é comprimida enquanto a camada externa é esticada, levando à deformação elástica juntamente com a deformação plástica. Além disso, devido à tensão da parte não comprimida, ocorre um retorno elástico da curvatura na área de prensagem.

O cálculo desta quantidade de retorno elástico é complexo; assim, na prática de produção, é habitualmente utilizado um método de cálculo empírico, que envolve deixar um valor de folga entre o raio das superfícies do molde macho e fêmea concebidas e o raio da superfície formada necessária (raio de formação da peça de chapa metálica), geralmente tomando 10-30 mm como apropriado. A prensagem é efectuada com pressão variável para garantir o raio esférico concebido.

Este método de prensagem não só garante as dimensões da peça processada, como também permite a prensagem de superfícies esféricas com vários raios de curvatura.

Como o raio da superfície esférica da peça de trabalho é grande e a espessura da placa tem pouco impacto, o diâmetro interno da esfera R3000mm pode ser usado diretamente como o raio do modelo para a prensagem da pétala esférica. Quando a folga entre o raio da superfície côncava do molde e o raio da superfície de formação da peça de trabalho necessária (ou seja, o raio do modelo para a prensagem da pétala esférica) é fixada em 10 mm, o raio da superfície côncava do molde pode ser calculado em 2432 mm, como mostra a Figura 10.

O raio da superfície convexa do molde também é determinado como sendo 2432mm, mas a largura do molde convexo é fixada em 950mm. Note-se que para outras formas de peças de chapa metálica, a dimensão do molde para a prensagem por pontos pode ser determinada utilizando o mesmo método.

3) Método de operação de prensagem. Durante a prensagem, deve ser efectuada uma prensagem experimental para selecionar a pressão e, em seguida, é utilizada uma verificação do modelo para determinar o valor de pressão mais adequado. Para esta prensagem de pétalas esféricas, é utilizada uma prensa hidráulica de 1200t. Após o ensaio de prensagem, a pressão superficial de 90-120kg/mm2 é selecionado, o que significa utilizar uma força de 450-600t para a prensagem.

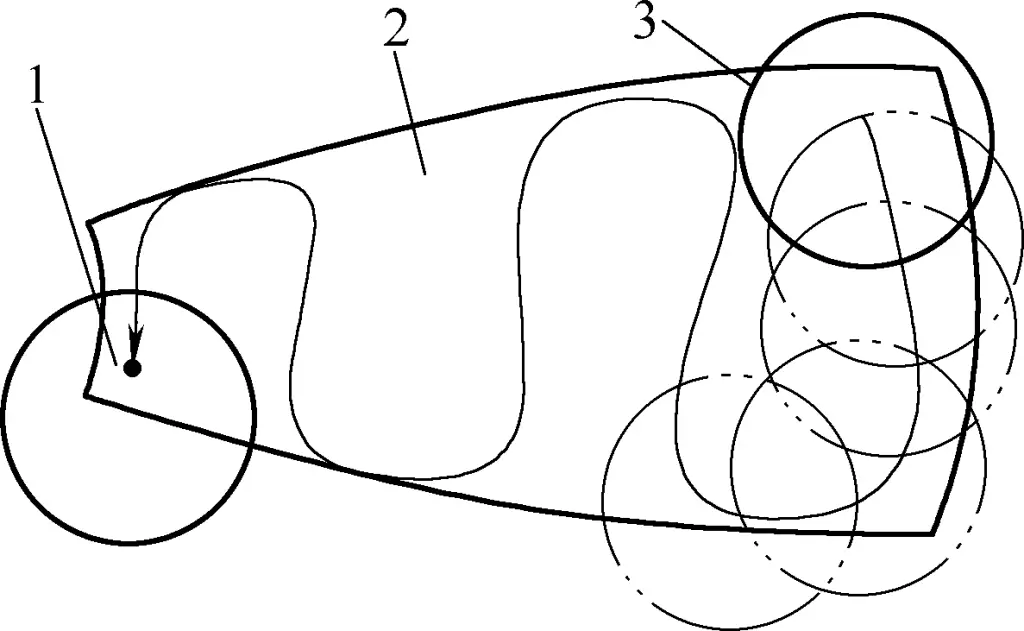

Para reduzir o número de vezes que a folha é deslocada e melhorar a eficiência, a ordem de prensagem consiste em deslocar gradualmente a folha e prensar a partir da extremidade, como mostra a Figura 11. Com base no material e na experiência de prensagem, geralmente é suficiente prensar duas ou três vezes para formar.

1-O último ponto de pressão

2-Material das pétalas de melão

3-O primeiro ponto de pressão

A distância percorrida de cada vez durante a prensagem não deve ser demasiado grande, geralmente cerca de 100 mm. Após uma ronda de prensagem, utilizar um modelo para verificar as direcções longitudinal e transversal da pétala esférica. Para o mesmo tipo de material, a direção da fibra de laminagem está relacionada com a elasticidade da formação; a formação é melhor ao longo da direção da fibra de laminagem, enquanto que na vertical resulta num maior retorno elástico, pelo que, após a primeira ronda de prensagem, utilize um modelo para verificar se a curvatura é menor ao longo da direção da fibra e maior na direção vertical da fibra.

Durante a segunda ronda de prensagem, a distância de movimento deve ser reduzida quando se move na direção vertical da fibra, e os pontos de prensagem devem ser densificados. Geralmente, após a segunda ronda de prensagem, a forma básica está formada. Só é necessário utilizar um modelo para verificar e efetuar uma nova prensagem do ponto local. Para o corte local, um molde convexo com um raio menor pode ser usado para pressionar o ponto, e dominar a pressão apropriada garante excelente qualidade de formação.

(2) Funcionamento da enformação por pressão a quente

Para aumentar o grau de deformação dos materiais, reduzir a resistência à deformação do material e garantir a qualidade das peças formadas, a prensagem a quente é frequentemente utilizada quando a espessura da chapa metálica excede os 12 mm e a espessura de ambos os lados é superior a 10 mm durante a dobragem ou a formação por estiramento profundo.

A conformação por prensagem a quente é um método em que o molde de estampagem profunda é primeiro aquecido a uma determinada temperatura e depois é efectuada a estampagem profunda. Deve notar-se que a operação de formação de prensagem a quente é aplicável à formação de prensagem pontual ou à formação de moldes de estampagem profunda completa e a outros tipos de estampagem profunda.

1) Temperatura para a formação por prensagem a quente.

A temperatura para a conformação por prensagem a quente de metal deve garantir que a força de conformação necessária para a peça em bruto seja relativamente baixa e, ao mesmo tempo, esteja acima da temperatura de recristalização. Isto deve-se ao facto de a recristalização poder eliminar as tensões internas produzidas durante a enformação e evitar a ocorrência de endurecimento por trabalho. A Tabela 9 mostra as temperaturas de prensagem a quente para alguns materiais de aço. Para materiais que requerem tratamento de recozimento ou têmpera + revenimento, deve ser efectuado um tratamento térmico adicional após a conformação a quente.

Tabela 9 Temperatura de conformação a quente para vários aços (Unidade: ℃)

| Material | Temperatura de conformação a quente | |

| Aquecimento | Terminar ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Latão H62, H68 | 600~700 | 400 |

| Alumínio e ligas de alumínio 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

Nota: Os números entre parênteses são designações padrão antigas.

Durante a operação de prensagem a quente, a temperatura de aquecimento da chapa é geralmente avaliada através da observação da cor do fogo. O quadro 10 apresenta a cor do fogo para várias temperaturas. É de notar que a observação da cor do fogo está relacionada com a luminosidade do ambiente. As cores listadas na Tabela 10 são avaliadas a partir da observação da cor do fogo num local escuro, que será diferente quando observada à luz do dia.

Tabela 10 Cor do aço quando aquecido a várias temperaturas (Unidade: ℃)

| Cor | Temperatura |

| Castanho escuro | 530~580 |

| Vermelho-castanho | 580~650 |

| Vermelho escuro | 650~730 |

| Vermelho cereja escuro | 730~770 |

| Vermelho cereja | 770~800 |

| Vermelho cereja brilhante | 800~830 |

| Vermelho vivo | 830~900 |

| Laranja-amarelo | 900~1050 |

| Amarelo escuro | 1050~1150 |

| Amarelo vivo | 1150~1250 |

| Branco deslumbrante | 1250~1300 |

Por exemplo, quando observada de um local escuro, a folha é vermelho cereja quando aquecida a 770-800 ℃. Quando observado em um ambiente muito brilhante, o aço terá excedido 800 ℃ quando aparecer vermelho cereja.

2) Folga das matrizes de prensagem a quente.

Os moldes utilizados na conformação a quente são geralmente designados por matrizes de prensagem a quente. Devido à expansão da folha após o aquecimento, a sua espessura aumenta, e a espessura da parte superior da peça de trabalho também aumenta devido à deformação por prensagem a quente (especialmente para peças de desenho profundo a quente). Por conseguinte, a folga do molde de prensagem a quente deve ser maior do que a do molde de prensagem a frio, e a folga para os moldes de repuxo a quente deve ser maior do que a dos moldes de dobragem a quente. Valores específicos podem ser consultados na Tabela 11.

Quadro 11 Valor da folga lateral única das matrizes de prensagem a quente (excluindo a espessura do material) (Unidade: mm)

| Espessura do material | Molde de repuxo profundo | Molde de dobragem | ||

| Distância mínima | Folga máxima | Distância mínima | Folga máxima | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Cálculo das dimensões da peça de trabalho para moldes convexos e côncavos. Ao projetar moldes de prensagem a quente, o fenómeno de contração a frio da peça de trabalho deve ser considerado, o que significa que as dimensões da peça de trabalho dos moldes convexos e côncavos devem ser correspondentemente aumentadas para compensar a contração a frio. Geralmente, a contração a frio pode ser considerada como 0,6%-0,75%.

3. Método de estiramento profundo de peças parabólicas

As caraterísticas de deformação da estampagem profunda para peças parabólicas são semelhantes às das peças hemisféricas. A Figura 12 mostra uma estrutura esquemática de peças parabólicas. O plano de processamento e os princípios de conceção do molde são os seguintes:

(1) Peças com forma parabólica pouco profunda (h/d<0,5)

As suas caraterísticas de estampagem profunda e a estrutura do molde são semelhantes às das peças hemisféricas.

(2) Peças com forma parabólica profunda (h/d>0,5)

Requer múltiplas extracções profundas ou extração inversa. Os métodos normalmente utilizados incluem:

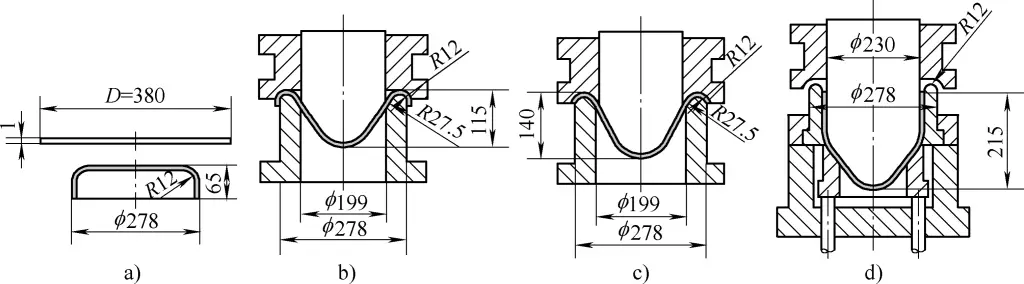

1) Primeiro, desenhar a parte inferior com uma forma aproximada por tamanho, depois, durante a fase de redesenho, desenhar a parte superior da peça e, finalmente, formar a peça inteira. A Figura 13 mostra a sequência de processamento do desenho em profundidade de uma cobertura de farol de automóvel.

a) Processo de desenho em profundidade 1

b) Processo de estampagem profunda 2

c) Processo de desenho profundo 3

d) Processo de desenho profundo 4

2) Utilizar vários desenhos para formar primeiro uma forma cilíndrica escalonada aproximada e depois formá-la completamente.

3) Utilizar vários desenhos para reduzir o diâmetro do desenho, criar uma forma de pré-forma circular, depois efetuar um desenho inverso e, finalmente, formá-la completamente.

(3) Peças com forma parabólica feitas de material fino

Utilizar uma enformação hidráulica ou de borracha.

4. Operações de estampagem profunda para peças com forma parabólica

Tal como acontece com as peças hemisféricas, para as peças de forma parabólica de diferentes formas e tamanhos e espessuras de material, as suas operações de estampagem profunda podem utilizar métodos como a prensagem por pontos, a prensagem a quente e a conformação integral direta, com operações semelhantes às das peças hemisféricas.

É de notar que não só as peças de forma hemisférica e parabólica, mas também a estampagem profunda de outros componentes moldados podem adotar os métodos de moldagem acima referidos.

V. Defeitos comuns em peças estampadas e soluções

Os defeitos comuns em peças de repuxo profundo incluem a não conformidade de dimensões, rugas e fissuras. As causas podem estar relacionadas com o material de repuxo profundo, com a depuração do molde ou com problemas no molde, e com erros do operador. As soluções devem basear-se numa análise cuidadosa das causas dos defeitos e na adoção de medidas específicas. Consulte a Tabela 12 para ver os defeitos comuns em peças de repuxo profundo e medidas de melhoria.

Tabela 12 Defeitos comuns em peças estiradas e soluções

| Situação da qualidade | Causas | Soluções | |

| Dimensões não conformes | A altura da peça estirada é insuficiente | 1) Tamanho do espaço em branco demasiado pequeno 2) Folga da matriz e do punção demasiado grande 3) Raio de filete do punção demasiado pequeno | 1) Aumentar o tamanho do espaço em branco 2) Mudar de punção ou matriz, ajustar a folga 3) Aumentar o raio de filete do punção |

| A altura da peça estirada é demasiado grande | 1) Tamanho do espaço em branco demasiado grande 2) Folga da matriz e do punção demasiado pequena 3) Raio de filete do punção demasiado grande | 1) Diminuir o tamanho do espaço em branco 2) Esmerilhar o punção ou matriz, ajustar a folga 3) Diminuir o raio de filete do punção | |

| Espessura irregular da parede, inclinada em relação ao fundo da peça | 1) Desalinhamento dos eixos do punção e da matriz causando uma folga desigual 2) Desalinhamento da matriz e dos componentes de posicionamento 3) O eixo do punção não é perpendicular à superfície superior da matriz 4) Força de suporte da folha não uniforme 5) Forma incorrecta da matriz | 1) Alinhar o punção ou a matriz de modo a ficarem concêntricos 2) Ajustar a posição do componente de posicionamento 3) Ajustar o punção ou a matriz 4) Ajustar o dispositivo de suporte da peça bruta 5) Corrigir a forma da matriz | |

| Rugas | 1) A força do suporte da folha é demasiado pequena ou irregular 2) A folga entre o punção e a matriz é demasiado grande 3) A espessura do material é demasiado pequena, excedendo o seu desvio limite inferior admissível, ou o material tem baixa plasticidade 4) O raio de filete da matriz é demasiado grande 5) Foi calculada a utilização de um anel de suporte em branco, mas não foi aplicado | 1) Ajustar a força do suporte do bloco 2) Ajustar a folga; substituir o punção ou a matriz 3) Substituir o material 4) Retificar a matriz ou modificar o dispositivo de fixação da peça em bruto 5) Utilizar um anel de suporte em branco | |

| Fissuras ou rupturas | 1) Má qualidade do material (rugosidade da superfície, microestrutura irregular, riscos superficiais, abrasões, etc.) 2) A força de fixação do bloco é demasiado grande ou irregular (o material torna-se mais fino, apresentando fracturas dúcteis) 3) O filete da matriz não é liso, com desgaste ou fissuras 4) O raio do filete da matriz é demasiado pequeno (o material torna-se muito fino) 5) Folga entre o punção e a matriz é demasiado pequeno (o material torna-se muito fino) 6) Especificações de processo não razoáveis (tais como lubrificação, recozimento, etc.) 7) O raio de filete do punção é demasiado pequeno 8) O bordo em branco não cumpre os requisitos, com grandes rebarbas 9) O tamanho do espaço em branco é demasiado grande, a forma é incorrecta 10) O punção e a matriz não são concêntricos e não são paralelos 11) O rácio de desenho é demasiado pequeno | 1) Substituir por material adequado 2) Ajustar a força do suporte da peça bruta 3) Retificar ou substituir a matriz 4) Aumentar o raio de filete da matriz 5) Retificar o punção ou matriz e ajustar a folga 6) Modificar as especificações do processo 7) Soco de moagem 8) Ajustar a matriz de corte, remover as rebarbas 9) Modificar o tamanho e a forma do espaço em branco 10) Ajustar o punção e a matriz 11) Aumentar o número de processos e ajustar a deformação em cada processo | |

| Arranhões na superfície | 1) A folga é demasiado pequena ou irregular 2) O filete da matriz é rugoso 3) A superfície de trabalho do punção ou a superfície do material não está limpa 4) Baixa dureza do punção e da matriz, com o metal a aderir à matriz 5) Lubrificação incorrecta | 1) Retificar a folga entre o punção e a matriz 2) Retificar o filete da matriz 3) Limpar a superfície 4) Aumentar a dureza do punção e da matriz ou substituir a matriz 5) Utilizar um lubrificante e um método de lubrificação razoáveis | |

| A forma da peça de trabalho é irregular (como depressão inferior ou forma torcida, a parte inferior da peça é irregular) | 1) Ausência de orifícios de ventilação no punção 2) O efeito de mola do material 3) A folga entre o punção e a matriz é demasiado grande 4) O grau de deformação final das peças rectangulares é demasiado elevado 5)A peça em bruto é irregular, a área de contacto entre a haste ejectora e a peça é demasiado pequena, ou a força da mola amortecedora é insuficiente | 1)Criar orifícios de ventilação ou adicionar um processo de moldagem 2)Adicionar um processo de modelação 3)Ajustar a folga 4)Ajustar o grau de deformação no processo ou adicionar um processo de moldagem 5)Aplique o espaço em branco, melhore o dispositivo ejetor | |