I. Calibradores

Os paquímetros são instrumentos de medição de uso geral amplamente utilizados, com características como estrutura simples, facilidade de uso e grande faixa de medição. São utilizados para medir o diâmetro interior, o diâmetro exterior, a largura, a espessura, o espaçamento entre furos, a altura e a profundidade das peças. Os tipos mais utilizados incluem paquímetros de vernier, paquímetros digitais e paquímetros de mostrador.

1. Utilização e precauções a ter com os calibres vernier

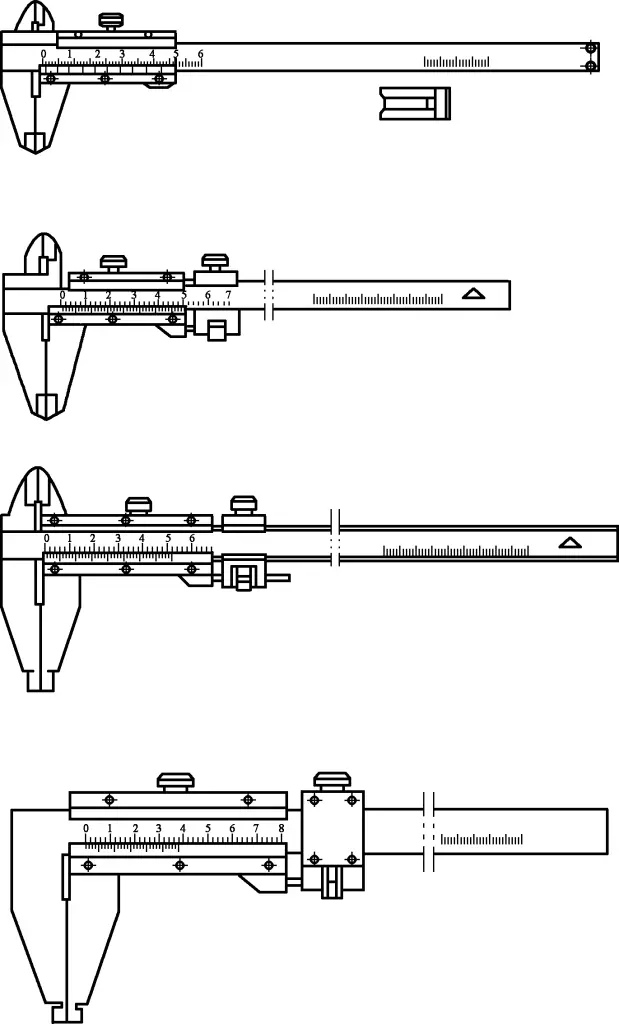

Os calibres de vernier comuns são apresentados na Figura 1.

1) Antes da utilização, verificar se a linha zero e a linha final da escala vernier estão alinhadas com as linhas correspondentes na escala principal e, se necessário, ajustar. Para erros que não podem ser ajustados, faça as correcções de erro correspondentes durante a medição.

2) Ao medir, posicionar com a mandíbula fixa e mover a mandíbula deslizante para encontrar a posição correcta para a leitura. Os dois mordentes não devem ser inclinados durante a medição.

3) Para paquímetros com uma haste de profundidade, posicionar a face final da escala principal e, em seguida, empurrar o cursor para fazer com que a superfície de medição da haste de profundidade contacte a superfície a ser medida. Certifique-se de que a haste de profundidade está alinhada com a direção da dimensão a medir e não está inclinada em qualquer direção.

4) Como os calibres vernier não têm dispositivo de força de medição, controlar cuidadosamente a força de medição. No caso de paquímetros com dispositivos de regulação fina, apertar o parafuso de fixação do dispositivo de regulação fina antes de rodar a porca de regulação fina. O ajuste excessivo ou insuficiente dos mordentes pode facilmente causar erros de medição.

5) Utilizar as maxilas exteriores com gume de faca para medir o diâmetro exterior dos tubos curvados e o diâmetro das ranhuras da ferramenta em forma de arco.

6) Ao utilizar um compasso de calibre vernier de dupla face para medir dimensões internas, adicione o tamanho real das maxilas interiores à leitura do compasso de calibre vernier para obter a dimensão interna da peça de trabalho que está a ser medida.

2. Utilização e precauções a ter com os calibres digitais

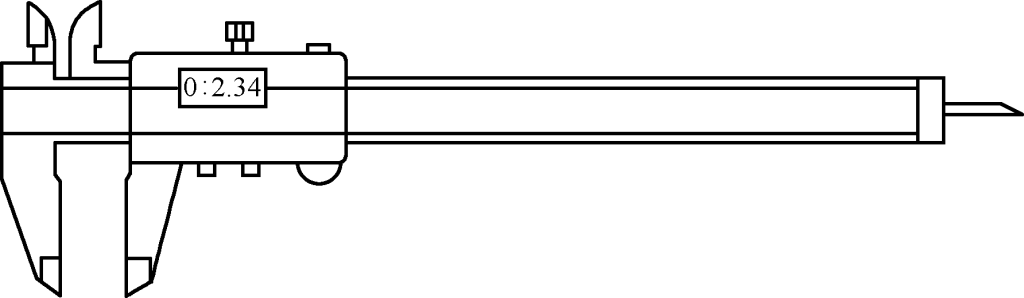

Os calibres digitais são apresentados na Figura 2.

1) Não desmontar a balança digital, não a deixar cair nem aplicar uma força externa excessiva.

2) Não prima os botões com objectos afiados, pois isso afectará a sensibilidade dos botões.

3) Não utilizar nem guardar a balança digital sob a luz direta do sol ou em ambientes excessivamente frios ou quentes.

4) Não utilizar a balança digital em ambientes com alta tensão ou campos magnéticos fortes.

5) Não aplicar tensão aos instrumentos de medição digitais para evitar danificar o circuito.

6) Antes da medição, limpar as superfícies de medição com um pano macio, premir o botão "zero" para definir a posição zero e, em seguida, proceder à medição.

7) Para reduzir os erros de medição, a força utilizada durante a medição deve ser tão próxima quanto possível da força utilizada aquando da calibração da posição zero.

8) Ao medir, posicionar com a mandíbula fixa e mover a mandíbula deslizante para encontrar a posição correcta para a leitura. Os dois mordentes não devem ser inclinados durante a medição.

9) Para paquímetros com uma haste de profundidade, posicione a face final da escala principal e, em seguida, empurre o cursor para fazer com que a superfície de medição da haste de profundidade entre em contacto com a superfície a ser medida. Certifique-se de que a haste de profundidade está alinhada com a direção da dimensão a ser medida e não está inclinada em qualquer direção.

10) Retirar a pilha quando não estiver a ser utilizada durante períodos prolongados.

3. Utilização e precauções a ter com paquímetros

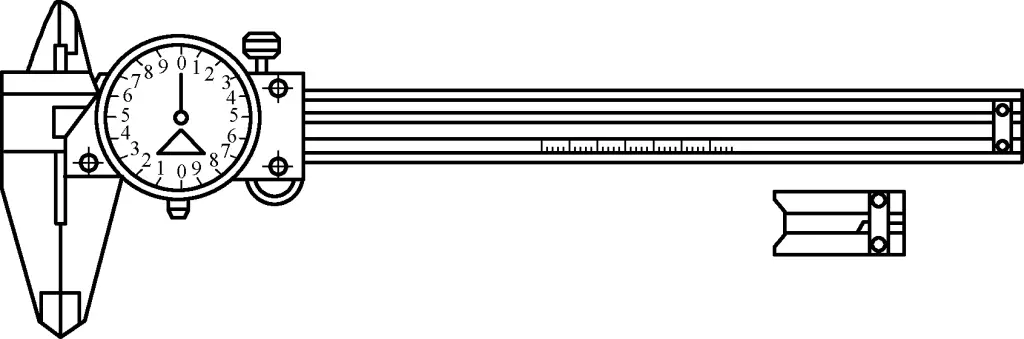

Os calibradores de mostrador são apresentados na Figura 3.

1) Não desmonte os calibradores, não os deixe cair nem aplique força externa excessiva.

2) Não utilizar o relógio comparador em ambientes com fortes campos magnéticos.

3) Antes da medição, verificar a correção do mostrador e do ponteiro, assegurando que não há folgas, e verificar a suavidade e estabilidade da rotação do ponteiro.

4) Ao medir, posicionar com a mandíbula fixa e mover a mandíbula deslizante para encontrar a posição correcta para a leitura. Os dois mordentes não devem ser inclinados durante a medição.

5) Para paquímetros com uma haste de profundidade, posicionar a face final da escala principal e, em seguida, empurrar o cursor para fazer com que a superfície de medição da haste de profundidade contacte a superfície a ser medida. Certifique-se de que a haste de profundidade está alinhada com a direção da dimensão a ser medida e não está inclinada em qualquer direção.

II. Micrómetros

Os micrómetros são instrumentos de medição precisos que devem ser manuseados com cuidado e com movimentos suaves para evitar impactos.

As roscas no interior do micrómetro são muito precisas. Durante a utilização, ter em atenção: Antes de medir, rodar o dispositivo de força de medição do micrómetro para juntar as duas faces de medição e verificar se a linha zero no dedal está alinhada com a manga fixa. Se houver um erro, ajustar a manga fixa para zero.

Durante a medição, rodar o dispositivo de medição de força com a mão. Não aplicar força excessiva ao rodar o dedal e o dispositivo de força de medição. Ao rodar o dedal para aproximar o fuso do objeto a ser medido, mudar sempre para rodar o dispositivo de força de medição em vez de rodar o dedal para pressionar o fuso contra o objeto.

Nunca rodar o dedal à força quando as faces de medição tiverem agarrado o objeto a medir ou quando o dispositivo de bloqueio estiver apertado. Alguns micrómetros têm dispositivos de isolamento na estrutura para evitar pequenos erros causados pela temperatura da mão que provoca a expansão da estrutura.

Durante a utilização, segurar o dispositivo de isolamento e minimizar o contacto com as partes metálicas da estrutura. Quando se utiliza um micrómetro para medir a mesma dimensão, geralmente repete-se a medição várias vezes e toma-se a média como resultado da medição. Após a utilização, limpar o micrómetro com gaze, deixar um pequeno espaço entre a bigorna e o fuso e colocá-lo no seu estojo.

Se não for utilizado durante um longo período de tempo, aplique massa ou óleo lubrificante e guarde-o num local seco. Evitar o contacto com gases corrosivos. Os micrómetros podem ser classificados por finalidade e estrutura em: micrómetros exteriores, micrómetros interiores, micrómetros de profundidade, micrómetros de rosca, micrómetros de tubo, etc.

1. Utilização e precauções a ter com os micrómetros exteriores

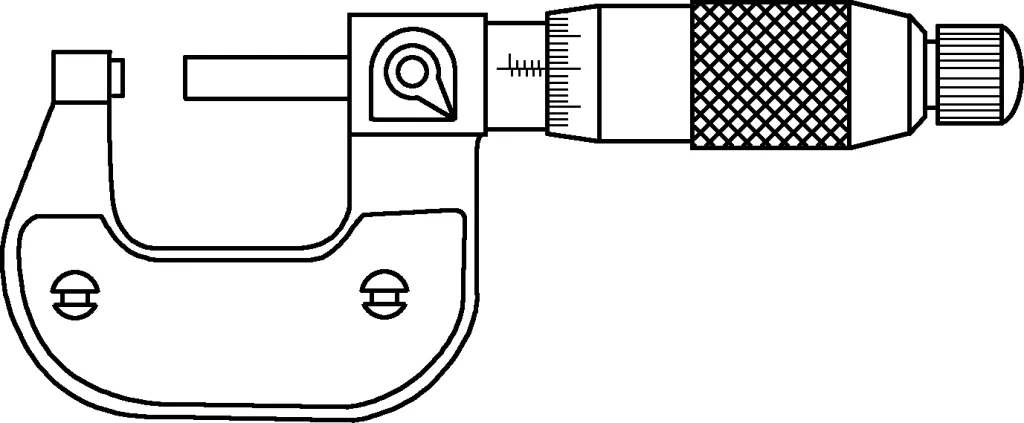

Os micrómetros exteriores são apresentados na Figura 4.

1) Escolher o tamanho adequado do micrómetro externo com base na peça que está a ser medida. O dedal deve mover-se suavemente ao longo de toda a gama de medição.

2) Limpar as superfícies de medição do bloco de referência do micrómetro exterior.

3) Antes de medir, calibrar repetidamente a posição zero do micrómetro exterior. Verifique também frequentemente a posição zero padrão durante a utilização para garantir a precisão da medição.

4) Ao medir, assegurar que a parte medida da peça de trabalho está limpa e que as faces de medição do micrómetro externo contactam corretamente com a peça de trabalho no diâmetro.

5) Após a medição, limpar imediatamente a estrutura e as faces de medição e colocar numa caixa específica. Armazenar em áreas designadas de acordo com os requisitos de armazenamento e não misturar com ferramentas de corte ou outras ferramentas.

6) Se ocorrerem anomalias durante a utilização, enviar imediatamente o micrómetro externo para o serviço competente para reparação.

2. Utilização e precauções a ter com os micrómetros internos

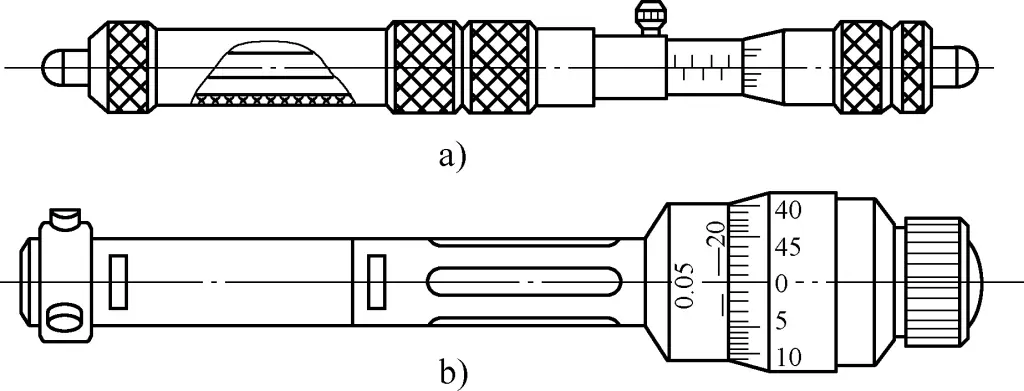

Os micrómetros internos e os micrómetros internos de três pontos são apresentados na Figura 5.

a) Micrómetro interior

b) Micrómetro interior de três pontos

1) Escolher o tamanho adequado do micrómetro interior com base na peça que está a ser medida. O dedal deve mover-se suavemente ao longo de toda a gama de medição.

2) Limpar as superfícies de medição do bloco de referência do micrómetro interior.

3) Antes de medir, calibrar repetidamente a posição zero do micrómetro interior. Verifique também frequentemente a posição zero padrão durante a utilização para garantir a exatidão da medição.

4) Ao medir, assegurar que a parte medida da peça de trabalho está limpa e que as faces de medição do micrómetro interior contactam corretamente com a peça de trabalho no diâmetro máximo na direção radial e no mínimo na direção axial (dimensão real do furo).

5) Após a medição, limpar imediatamente a estrutura e as faces de medição e colocar numa caixa específica. Armazenar em áreas designadas de acordo com os requisitos de armazenamento e não misturar com ferramentas de corte ou outras ferramentas.

6) Se ocorrerem anomalias durante a utilização, enviar imediatamente o micrómetro interior para o departamento competente para reparação.

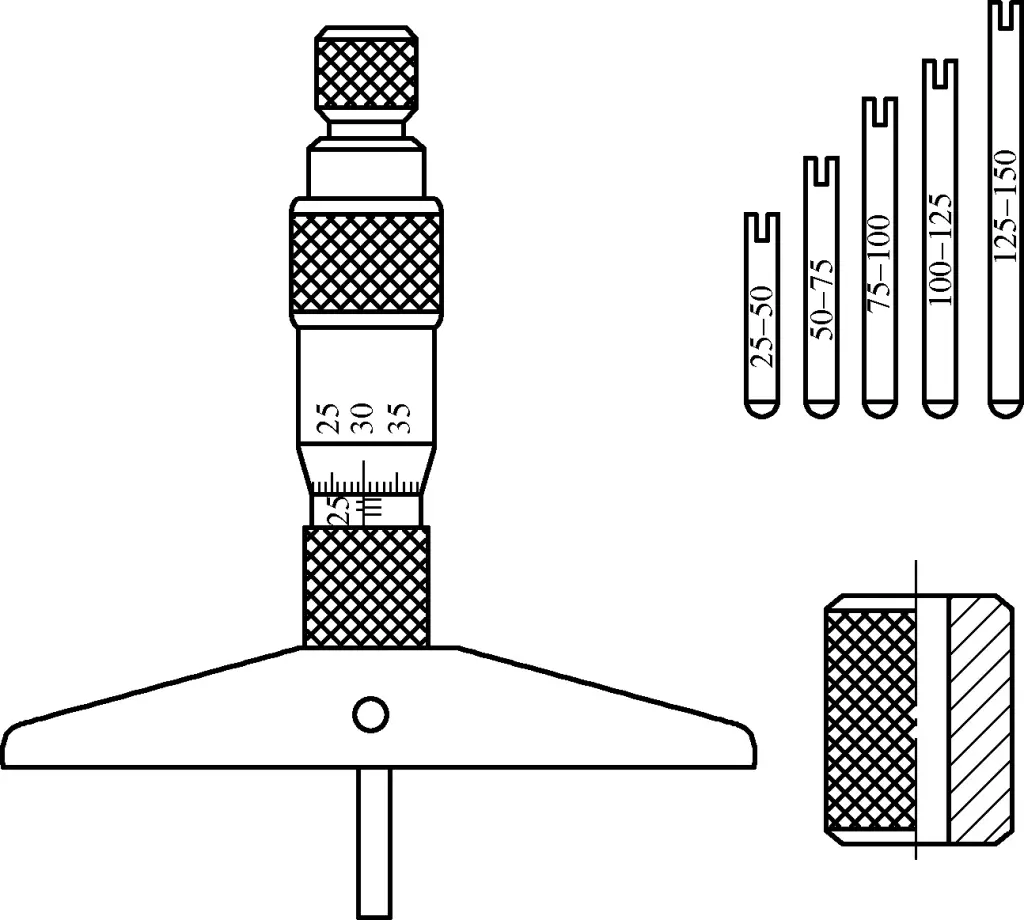

3. Utilização e precauções a ter com os micrómetros de profundidade

Os micrómetros de profundidade são apresentados na Figura 6.

1) Escolha o tamanho adequado do micrómetro de profundidade com base na peça de trabalho que está a ser medida. O dedal deve mover-se suavemente ao longo de toda a gama de medição.

2) Limpar as superfícies de medição do bloco de referência do micrómetro de profundidade.

3) Antes de medir, calibrar repetidamente a posição zero do micrómetro de profundidade. Verifique também frequentemente a posição zero padrão durante a utilização para garantir a precisão da medição.

4) Ao medir, certifique-se de que a parte medida da peça de trabalho está limpa e que a haste de medição do micrómetro de profundidade está paralela à direção da profundidade a ser medida.

5) Após a medição, limpar imediatamente a estrutura e as faces de medição e colocar numa caixa específica. Armazenar em áreas designadas de acordo com os requisitos de armazenamento e não misturar com ferramentas de corte ou outras ferramentas.

6) Se ocorrer alguma anomalia durante a utilização, enviar imediatamente o micrómetro de profundidade para o departamento competente para reparação.

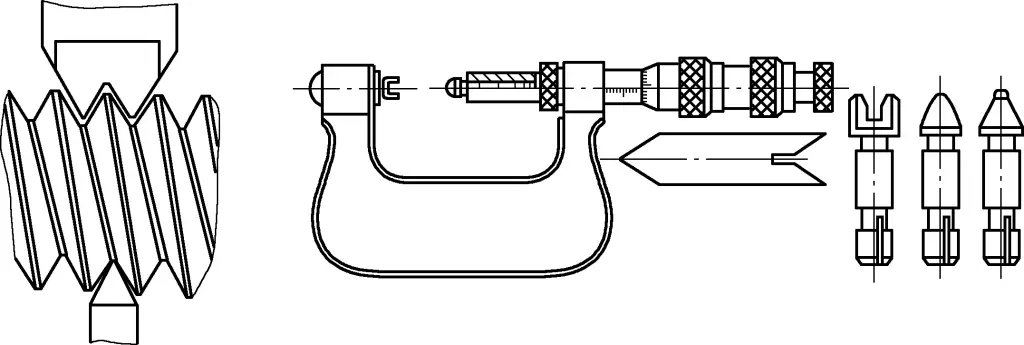

4. Utilização e precauções a ter com os micrómetros de rosca

Os micrómetros de rosca são apresentados na Figura 7.

1) Escolha o tamanho apropriado do micrómetro de rosca e a especificação da cabeça de medição com base no diâmetro do passo, no passo da rosca e no perfil do dente da peça de trabalho que está a ser medida. O dedal deve mover-se suavemente em toda a gama de medição.

2) Limpar as superfícies de medição do bloco de referência do micrómetro de rosca.

3) Antes de medir, verificar repetidamente a exatidão da posição zero do micrómetro de rosca. Verifique frequentemente a posição zero padrão durante a utilização para garantir a precisão da medição.

4) Durante a medição, assegurar que o perfil de rosca medido na peça de trabalho está limpo e sem rebarbas, e que ambas as cabeças de medição do micrómetro de rosca tocam corretamente nos lados da rosca da peça de trabalho.

5) Após a medição, limpar imediatamente a estrutura e as faces de medição e colocar numa caixa específica. Armazenar em áreas designadas de acordo com os requisitos de armazenamento e não misturar com ferramentas de corte ou outras ferramentas.

6) Se ocorrer alguma anomalia durante a utilização, enviar imediatamente o micrómetro de rosca para o departamento competente para reparação.

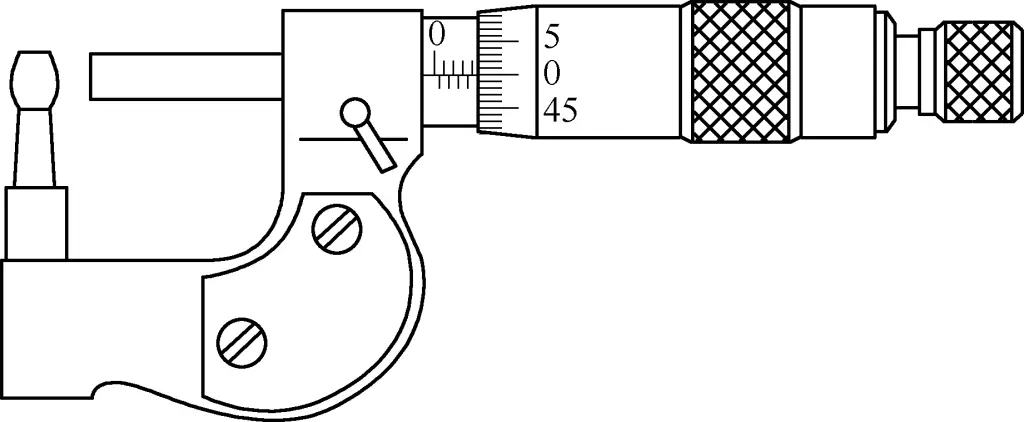

5. Utilização e precauções a ter com os micrómetros de tubo

Os micrómetros de tubo são apresentados na Figura 8.

1) Escolher o tamanho adequado do micrómetro de tubo com base na peça que está a ser medida. O dedal deve mover-se suavemente ao longo de toda a gama de medição.

2) A superfície de medição do bloco de calibração do micrómetro de espessura de parede deve ser limpa.

3) Antes da medição, calibrar repetidamente a precisão da posição zero do micrómetro de espessura de parede. Durante a utilização, verifique frequentemente a posição zero padrão para garantir a precisão da medição.

4) Durante a medição, assegurar que a parte medida da peça de trabalho está limpa. Certifique-se de que as duas superfícies de medição do micrómetro de espessura de parede são paralelas à superfície medida da peça de trabalho. Geralmente, mede-se a espessura em três pontos para verificar o paralelismo.

5) Após a medição, limpe imediatamente o corpo do micrómetro e as superfícies de medição, coloque-o numa caixa específica e guarde-o na área designada de acordo com os requisitos de armazenamento. Não o misturar com ferramentas de corte ou outras ferramentas.

6) Se ocorrerem anomalias durante a utilização, o micrómetro de espessura de parede deve ser imediatamente enviado para o departamento competente para reparação.

III. Indicador de marcação

Um indicador com mostrador é um instrumento de medição de precisão com um mostrador indicador, com uma estrutura simples, fácil de utilizar e de baixo custo. É utilizado principalmente para medição relativa de comprimento e medição relativa de desvios de forma e posição. Também pode ser utilizado para posicionamento e indicação em algumas máquinas-ferramentas ou dispositivos de medição. Os indicadores de mostrador comuns incluem indicadores de mostrador do tipo relógio e indicadores de mostrador do tipo alavanca.

1. Utilização e precauções a ter com os indicadores do tipo relógio

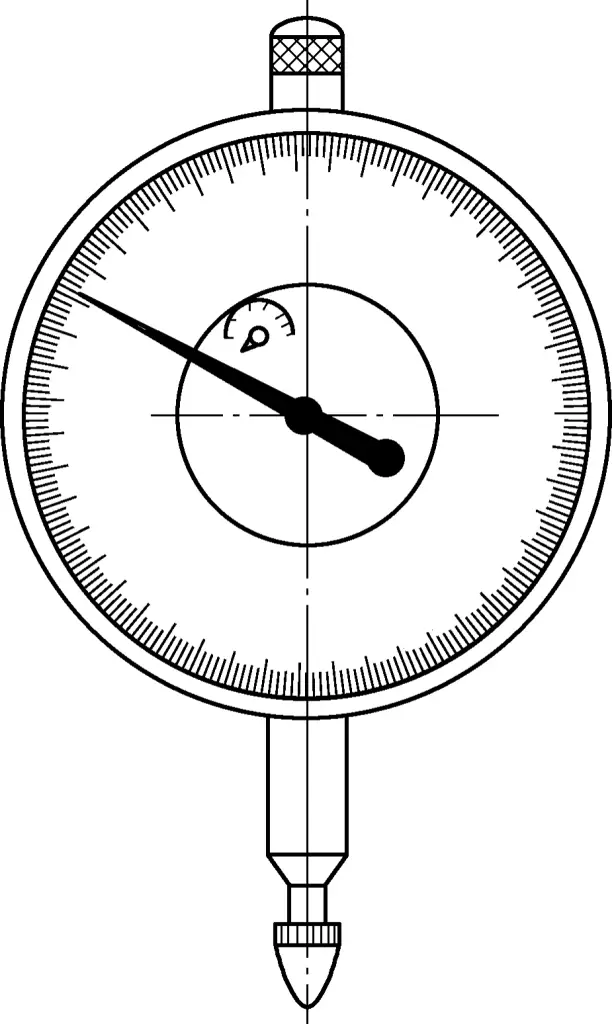

O mostrador do tipo relógio é apresentado na figura 9.

1) Escolher indicadores com diferentes cursos de acordo com a peça a medir.

2) Antes da medição, verificar se o mostrador e o ponteiro estão soltos e examinar a suavidade e estabilidade da rotação do ponteiro.

3) Durante a medição, a haste de medição deve estar perpendicular à superfície da peça de trabalho. Ao medir um cilindro, a haste de medição deve estar alinhada com a linha central do cilindro. Quando a cabeça de medição entra em contacto com a superfície da peça de trabalho, a haste de medição deve ter uma pré-compressão de 0,3 a 1 mm para manter uma certa força de medição inicial, evitando que desvios negativos passem despercebidos.

4) Após a medição, limpe imediatamente o corpo do indicador e a haste de medição e coloque-os numa caixa específica. Guarde-o na área designada de acordo com os requisitos de armazenamento e não o misture com ferramentas de corte ou outras ferramentas.

5) Se ocorrerem quaisquer anomalias durante a utilização, o indicador do mostrador deve ser imediatamente enviado para o departamento competente para reparação.

2. Utilização e precauções a ter com os indicadores do tipo alavanca

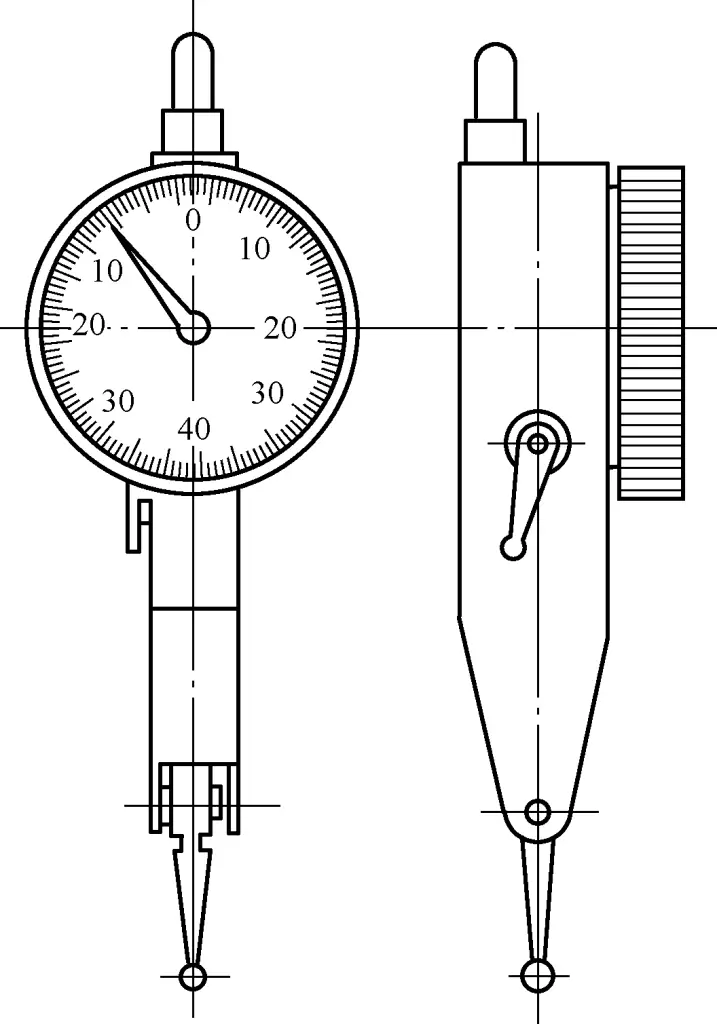

O indicador do tipo alavanca é apresentado na figura 10.

1) Antes da medição, verificar se o mostrador e o ponteiro estão soltos e examinar a suavidade e estabilidade da rotação do ponteiro.

2) De acordo com as necessidades de medição da peça de trabalho, a cabeça de medição da alavanca pode ser movida para mudar a direção da medição.

3) Durante a medição, o eixo da haste de medição deve ser paralelo à superfície da peça de trabalho medida. Quanto mais pequeno for o ângulo, menor será o erro. Quando o ângulo é superior a 15°, os resultados da medição devem ser corrigidos.

4) Após a medição, limpe imediatamente o corpo do indicador e a haste de medição, coloque-o numa caixa específica, guarde-o na área designada de acordo com os requisitos de armazenamento e não o misture com ferramentas de corte ou outras ferramentas.

5) Se ocorrerem quaisquer anomalias durante a utilização, o indicador do mostrador deve ser imediatamente enviado para o departamento competente para reparação.

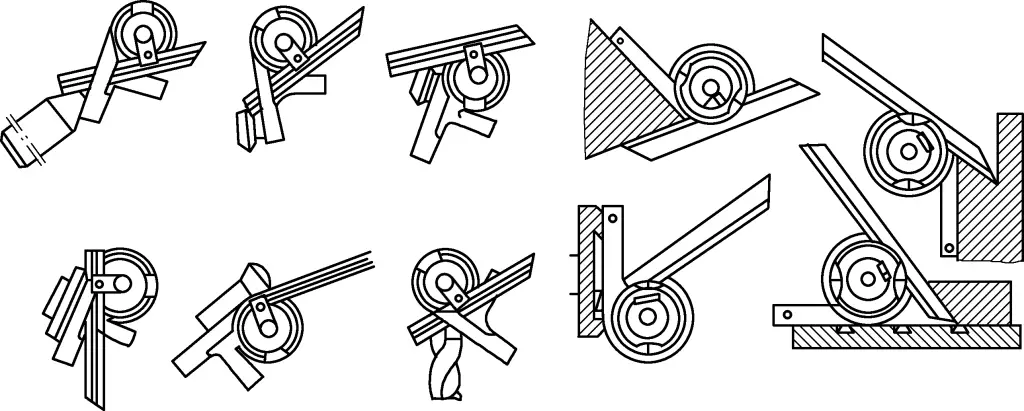

IV. Transferidor Universal Vernier

O transferidor universal vernier, também conhecido como medidor de ângulos, transferidor vernier ou medidor de ângulos universal, é uma ferramenta de medição de ângulos que utiliza o princípio da escala vernier para medir diretamente os ângulos da peça de trabalho ou para traçar. É adequado para medir ângulos internos e externos no processamento mecânico, capaz de medir ângulos externos de 0° a 320° e ângulos internos de 40° a 130°. O tipo I tem uma gama de medição de 0° a 320°, enquanto o tipo II tem uma gama de 0° a 360°.

Apresenta-se de seguida a utilização e as precauções a ter com o transferidor universal vernier.

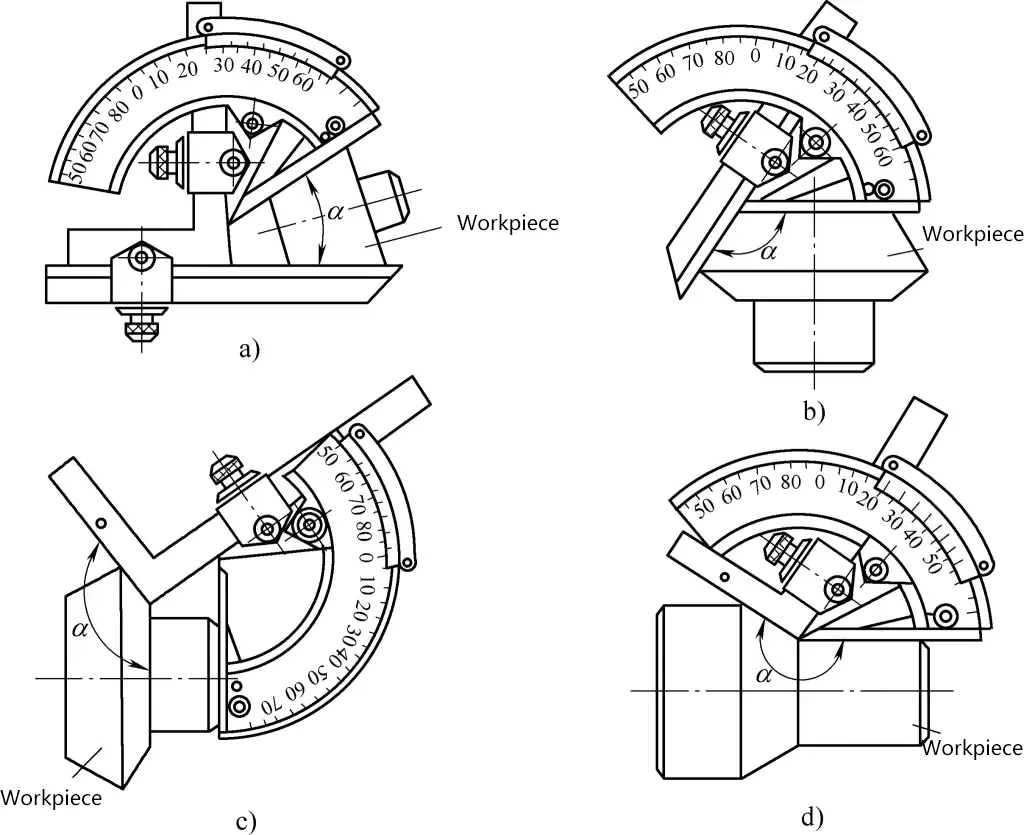

As figuras 11 e 12 mostram esquemas do transferidor universal vernier a medir peças de trabalho.

a) Medição de 0° a 50°

b) Medição de 50° a 140°

c), d) Medição de 140° a 230°

1) Antes da utilização, verificar se a linha zero e a linha final da escala vernier estão alinhadas com as linhas correspondentes na escala principal e, se necessário, ajustar. Para erros que não podem ser ajustados, faça as adições ou subtracções de erro correspondentes durante a medição.

2) Durante a medição, certificar-se de que as duas superfícies de medição do transferidor universal vernier mantêm um bom contacto com a superfície da peça medida ao longo de todo o comprimento e, em seguida, apertar a porca do travão antes da leitura.

3) Para o transferidor universal vernier de tipo I, ao medir ângulos de 0° a 50°, fixar tanto a régua angular como a régua reta; de 50° a 140°, fixar apenas a régua reta; de 140° a 230°, fixar apenas a régua angular; de 230° a 320°, não fixar nem a régua angular nem a régua reta.

4) Após a medição, limpe imediatamente a escala principal, a régua reta, a régua angular, etc., coloque-as numa caixa específica, guarde-as na área designada de acordo com os requisitos de armazenamento e não as misture com ferramentas de corte ou outras ferramentas.

5) Se ocorrerem anomalias durante a utilização, enviar imediatamente o aparelho ao serviço competente para reparação.

V. Instrumentos de medição de precisão comuns e sua utilização

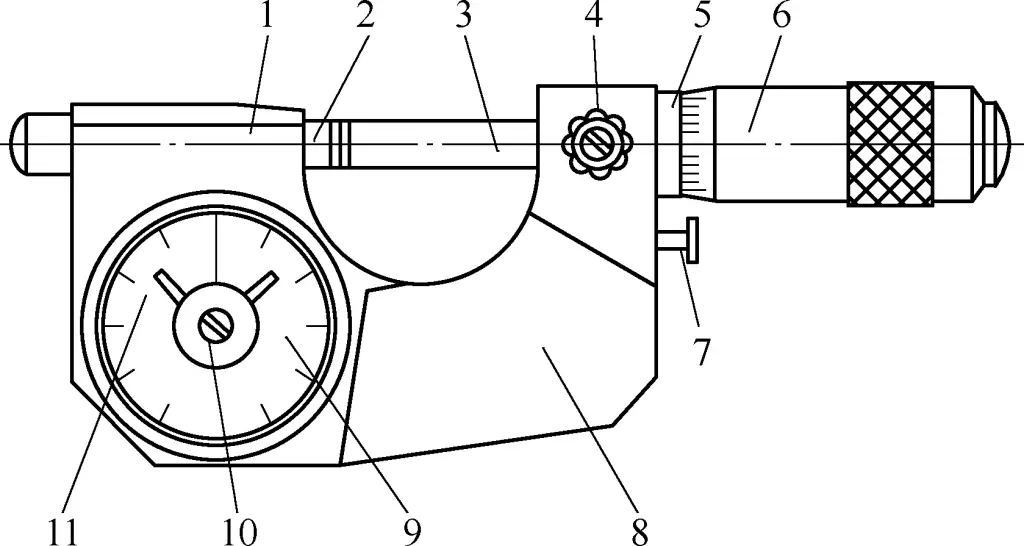

1. Micrómetro de alavanca

Um micrómetro de alavanca (ver Figura 13) é um micrómetro que utiliza um mecanismo de transmissão por alavanca para converter o movimento axial relativo de duas superfícies de medição na estrutura no movimento de rotação do ponteiro do indicador, lendo pequenos deslocamentos entre as duas superfícies de medição ao nível do micrómetro utilizando o indicador.

1-Armação

2-Balança amovível

Fuso de 3 micrómetros

4-Dispositivo de bloqueio

5-Manga fixa

6-Thimble

7 botões

8-Dispositivo de isolamento térmico

9-Indicador

10-Mecanismo de regulação do zero

11-Indicador de tolerância

A sua utilização é semelhante à dos micrómetros exteriores normais, mas é adequado para inspecionar grandes lotes de peças de precisão. Os micrómetros de alavanca com mostradores de graduações de 0,001 mm podem medir dimensões com grau de tolerância 6; os de graduações de 0,002 mm podem medir dimensões com grau de tolerância 7.

(1) Medição absoluta

Colocar a peça a medir na posição correcta entre a bigorna móvel e o fuso do micrómetro de alavanca. Ajustar o dedal de modo a que uma das suas linhas fique alinhada com a linha longitudinal da manga fixa e o ponteiro do mostrador tenha uma leitura adequada. Em seguida, premir várias vezes o botão para estabilizar a leitura. Neste ponto, a leitura no dedal mais a leitura no mostrador é o tamanho real da peça de trabalho que está a ser medida.

(2) Medição relativa

Os blocos de calibre podem ser utilizados como padrões para ajustar o micrómetro de alavanca, trazendo o ponteiro do mostrador de volta ao zero. De seguida, utilizar o dispositivo de bloqueio para bloquear o fuso e ler a partir do mostrador. Isto pode evitar a influência de erros na leitura da cabeça do micrómetro e melhorar a precisão da medição.

Ao medir, primeiro prima o botão com a mão para retrair a bigorna móvel e, em seguida, coloque a peça de trabalho entre as duas faces de medição. Solte o botão, prima-o uma ou duas vezes, e a leitura estável é o valor do desvio da peça que está a ser medida.

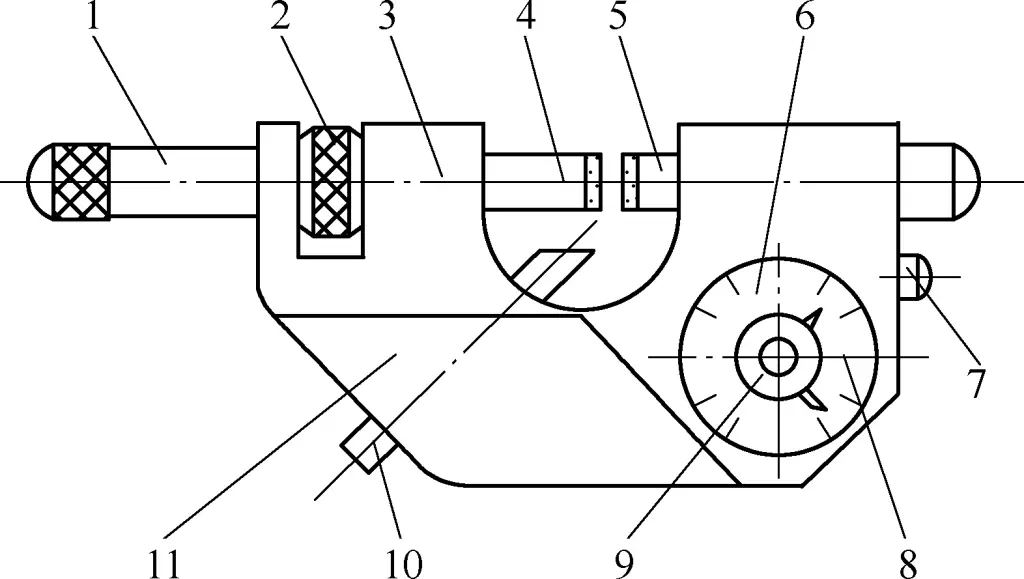

2. Calibre de pressão da alavanca

O calibrador de alavanca (ver Figura 14) é um instrumento de medição com uma estrutura em forma de pinça. É fabricado utilizando o princípio de ampliação da engrenagem de alavanca, com graduações comuns de 0,001 mm e 0,002 mm. Pode ser utilizado para medir as dimensões externas de peças de precisão através do método de comparação e pode também medir erros de forma geométrica (como a circularidade e a cilindricidade). É adequado para inspecionar grandes lotes de peças de precisão com especificações de tamanho uniforme.

1-Punho do travão

2-Porca de ajuste

3-Armação

4-Haste de medição ajustável

5-Cabeça de medição amovível

Dispositivo 6-Indicador

7 botões

8-Indicador de tolerância

9-Dispositivo de regulação de zeros

10-Pino de posicionamento

11-Dispositivo de isolamento térmico

O método de medição do calibre de alavanca é semelhante à medição relativa do micrómetro de alavanca, utilizando blocos de calibre como padrões para definir a posição zero.

Durante a medição, premir primeiro o botão com a mão para retrair a cabeça de medição móvel e, em seguida, colocar a peça de trabalho entre as duas superfícies de medição. Solte o botão para deixar a cabeça de medição móvel tocar suavemente na superfície medida, prima uma ou duas vezes e, depois de a leitura estabilizar, observe a posição do ponteiro no mecanismo indicador e leia o valor. A leitura é o valor do desvio da peça de trabalho que está a ser medida.

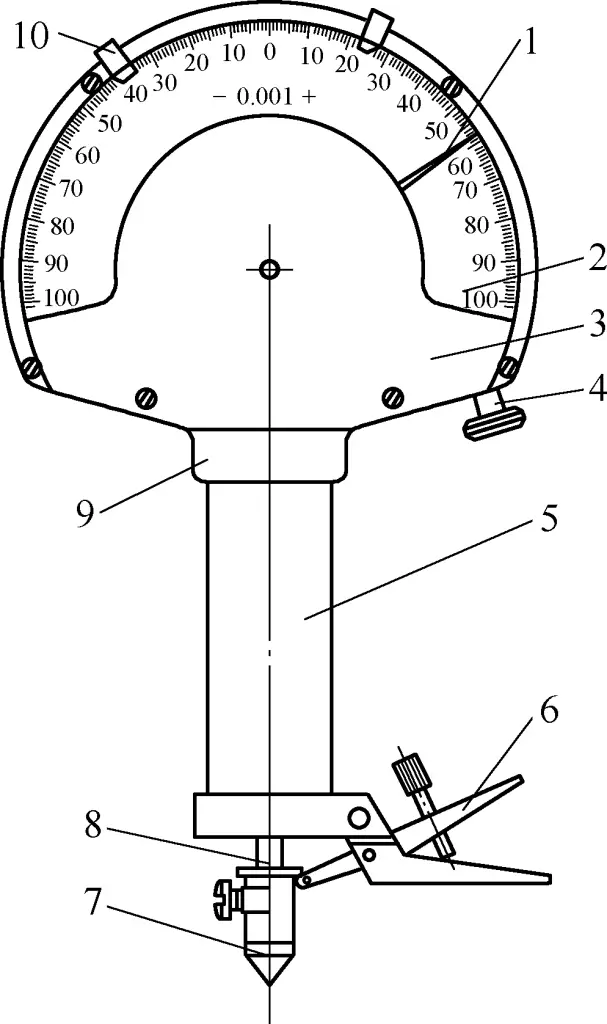

3. Comparador de engrenagens de alavanca

O comparador de engrenagens de alavanca (ver Figura 15) é um instrumento de medição que utiliza um sistema de transmissão por alavanca e engrenagem para converter o deslocamento linear da haste de medição num deslocamento angular do ponteiro num mostrador em forma de arco, sendo as leituras efectuadas a partir do mostrador. É também designado por micrómetro de alavanca.

1 ponto

2-Discagem

3 caixas

4-Dispositivo de regulação de zeros

Manga de 5 eixos

6-Fork

7-Bico de medição

8-Haste de medição

9-Corpo

10-Indicador de tolerância

O comparador de engrenagens de alavanca pode medir a precisão da forma e da posição das dimensões externas (como a excentricidade radial, a excentricidade axial, etc.). Os blocos de calibre são utilizados como padrões para a medição comparativa de dimensões de comprimento e são geralmente montados num suporte especial ou numa bancada de trabalho para utilização. As graduações mais comuns são 0,001 mm e 0,002 mm.

1) O comparador deve ser instalado numa bancada de medição ou noutro suporte estável para medição. Antes da medição, ajustar a perpendicularidade entre o plano da bancada e o eixo da haste de medição do comparador.

2) Durante o funcionamento, a haste de medição deve descer lentamente, permitindo que a ponta de medição contacte suavemente a peça de trabalho ou o bloco de medição, evitando o impacto na haste de medição que possa causar deformação ou danos no ponteiro.

3) Ao medir, tente utilizar a parte central das graduações do mostrador para melhorar a precisão da medição.

4) Ao inspecionar peças de trabalho em lote, o indicador de tolerância no mostrador pode ser utilizado para melhorar a eficiência da inspeção.

5) Ao medir peças de trabalho de diferentes tamanhos e formas, pode ser selecionada uma bancada de trabalho adequada.

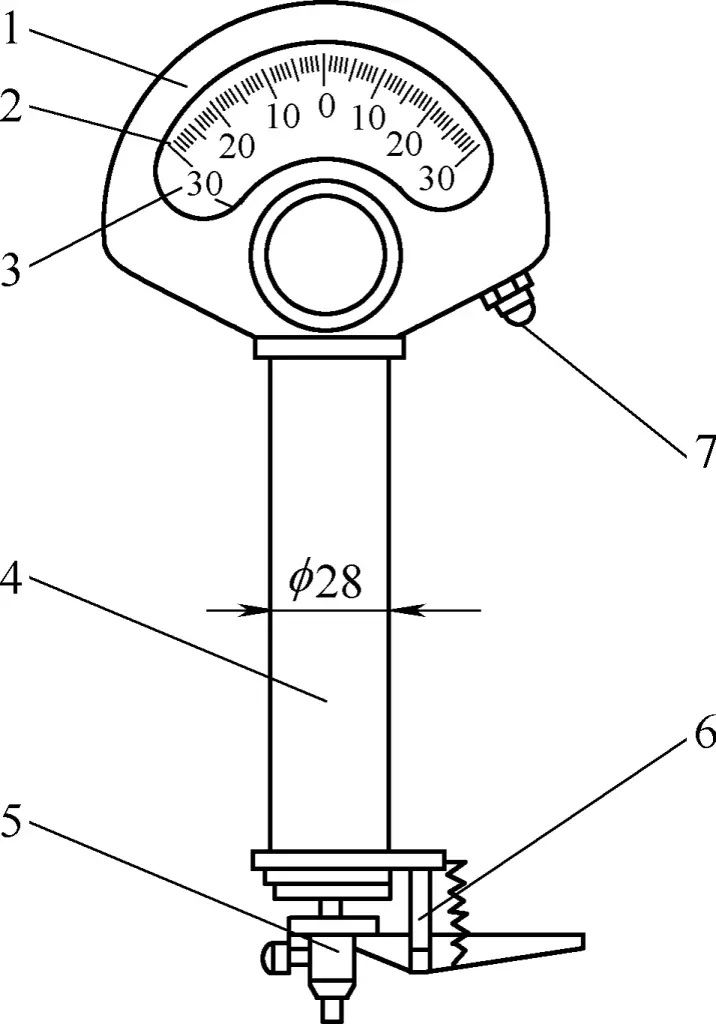

4. Comparador de molas de torção

O comparador de mola de torção (ver Figura 16), também conhecido como micrómetro de mola de torção, é um instrumento de medição que utiliza um elemento de mola de torção como mecanismo de conversão e ampliação de dimensões. Converte o deslocamento linear da haste de medição num deslocamento angular do ponteiro num mostrador em forma de arco, com leituras efectuadas a partir do mostrador.

1 caixa

2-Discagem

3 pontos

Manga 4

5-Bico de medição

6-Fork

7-Dispositivo de regulação de zeros

Pode ser utilizado para inspecionar as dimensões externas e a precisão da forma de peças de alta precisão. Tem elevada precisão e boa sensibilidade, sem fricção ou folga no mecanismo de transmissão, mas uma utilização incorrecta pode facilmente danificar o ponteiro e a mola de torção. As graduações comuns incluem 0,002 mm, 0,001 mm, 0,0005 mm e 0,0002 mm.

O seu método de utilização é basicamente semelhante ao do comparador de engrenagens de alavanca, mas devido à menor gama de indicação do comparador de molas de torção, é necessário mais cuidado ao ajustar o contacto entre a ponta de medição e a peça de trabalho. A ponta de medição nunca deve colidir com a peça de trabalho ou com a superfície da bancada, e não se deve pressionar com força a ponta de medição ou a haste para evitar danificar o comparador.

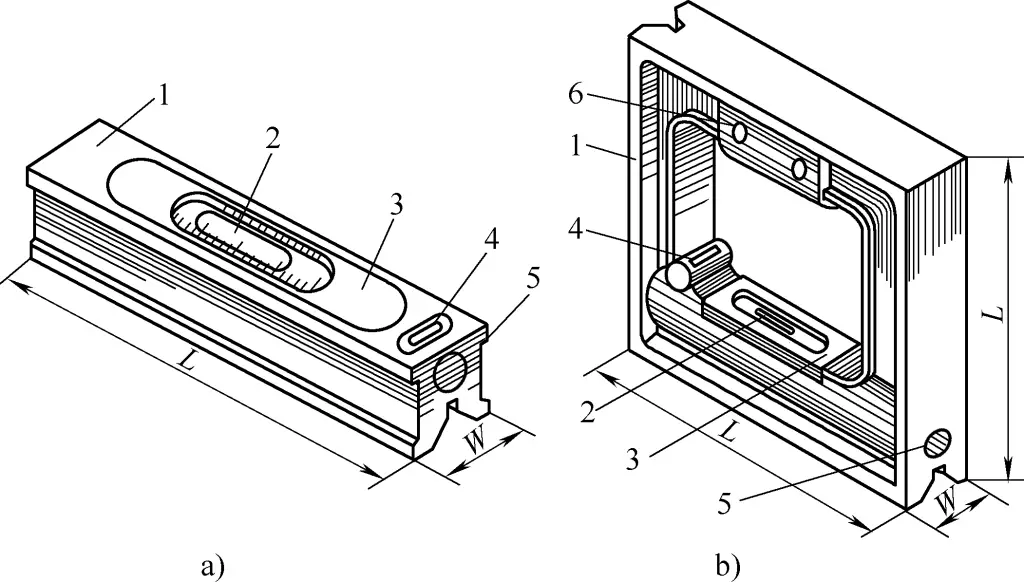

5. Nível de bolha

O nível de bolha de ar (ver Figura 17) é um tipo de instrumento de medição de ângulos, utilizado principalmente para medir a planicidade, a retidão e a perpendicularidade durante a instalação de equipamentos, podendo também medir pequenos ângulos de inclinação de peças. Os níveis de bolha de ar comuns utilizados na indústria de maquinaria dividem-se em tipo barra e tipo quadro. As graduações dos níveis de bolha de ar comuns são 0,02mm/m e 0,05mm/m.

a) Nível de bolha de ar do tipo barra

b) Nível de bolha de ar

1-Corpo principal

2-Frasco de bolha principal

3-Placa de cobertura

4-Frasco de bolhas secundário

5-Mecanismo de regulação

6-Punho isolado

Antes de medir, verificar se a posição zero do nível de bolha de ar está correcta. Se não estiver, no caso dos níveis de bolha ajustáveis, a posição zero deve ser ajustada.