Durante os processos de ligação e montagem de peças de chapa metálica, é frequentemente necessário ligar dois ou mais componentes metálicos através de furos ou furos roscados, ou montar furos de posicionamento, etc. Para este efeito, é necessário utilizar ferramentas como brocas e machos nas peças de chapa metálica para completar o processamento de furos ou roscas. O processamento de furos e o processamento de roscas são operações básicas no trabalho em chapa metálica.

I. Equipamentos e ferramentas para o processamento de furos

1. Equipamento de processamento de furos

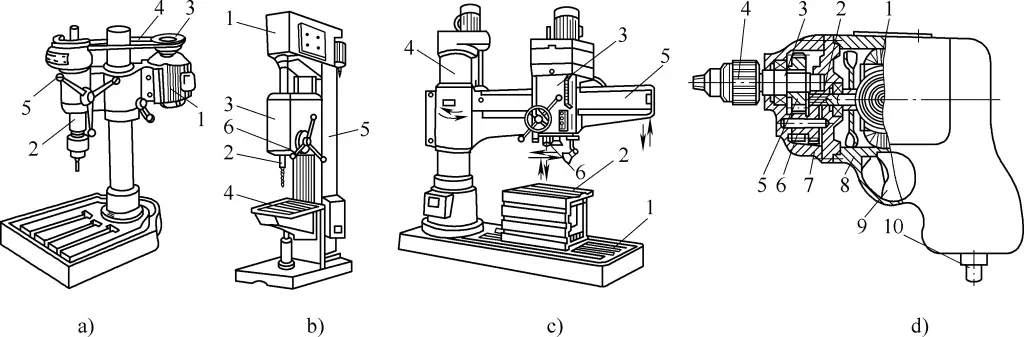

O equipamento de processamento de furos habitualmente utilizado inclui máquinas de perfuração de secretária, máquinas de perfuração vertical, máquinas de perfuração radial e berbequins eléctricos manuais, como se mostra na Figura 1.

a) Máquina de perfuração de secretária

b) Máquina de perfuração vertical

c) Máquina de perfuração radial

d) Berbequim elétrico manual

a) Na Figura:

1-Motor

2 eixos

3-Pulley

Correia 4-V

5 pegas

b) Na figura:

Caixa de velocidades de 1 eixo

2 eixos

3-Mecanismo de alimentação

4-Mesa de trabalho

5-Coluna

6 Pegas

c) Na figura:

1-Base

2-Mesa de trabalho

Caixa de 3 fusos

4-Coluna

Braço 5-Radial

6 eixos

d) Na figura:

1-Motor

2 pinhões

3 eixos

Mandril de 4 brocas

Equipamento 5-Large

6-Rodas

7-Caixa frontal

8-Caixa traseira

9-Switch

10-Fio elétrico

(1) Máquina de perfuração de secretária

A máquina de perfuração de bancada, designada por berbequim de bancada, é uma pequena máquina de perfuração, geralmente utilizada para furos com um diâmetro inferior a 12 mm.

(2) Máquina de perfuração vertical

A máquina de perfuração vertical, referida como broca vertical, é geralmente usada para fazer furos em peças de trabalho de tamanho médio. Os seus diâmetros máximos de perfuração são 25mm, 35mm, 40mm, e 50mm em várias especificações.

(3) Máquina de perfuração radial

A gama de velocidade do fuso e a taxa de avanço da máquina de perfuração radial são relativamente grandes, e tem uma vasta gama de aplicações. Pode ser utilizada para perfurar, alargar e rebarbar vários tipos de furos.

(4) Berbequim elétrico manual

Um berbequim elétrico manual é uma ferramenta eléctrica portátil. Na montagem de peças de grandes dimensões, se a forma da peça ou a localização da maquinação restringir a utilização de uma máquina de perfuração, pode ser utilizado um berbequim elétrico manual.

A tensão dos berbequins eléctricos manuais divide-se em monofásica (220V, 36V) ou trifásica (380V). As especificações dos berbequins com tensão monofásica são 6mm, 10mm, 13mm, 19mm e 23mm. Para berbequins com tensão trifásica, as especificações disponíveis incluem 13 mm.

19mm, 23mm, três tipos.

2. Ferramentas de perfuração

As brocas são as principais ferramentas de perfuração. Existem muitos tipos, sendo os mais utilizados os berbequins de centro e os berbequins de torção.

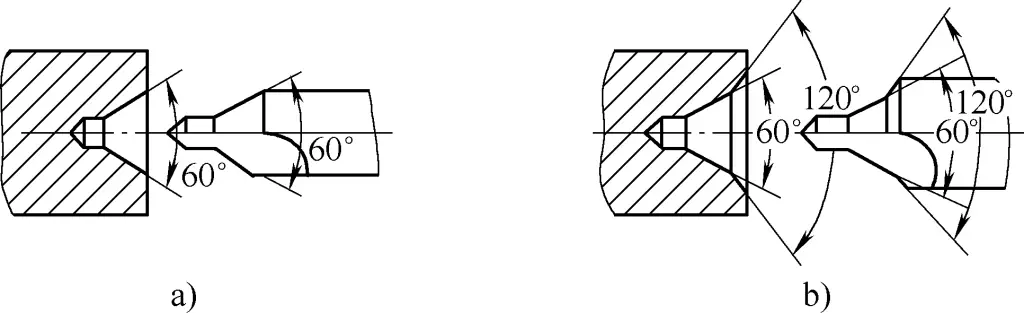

(1) Broca central

As brocas de centro são especificamente utilizadas para efetuar furos de centro na face final da peça de trabalho, principalmente para posicionar peças para maquinação utilizando os furos de centro na face final da peça de trabalho ou para centrar antes de utilizar uma broca helicoidal. Existem duas formas: uma broca de centro normal e uma broca de centro de cone duplo com um cone de proteção de 120°, como se mostra na Figura 2.

a) Berbequim de centro para a maquinagem de furos de centro regular

b) Berbequim de centro para maquinagem de furos de centro de cone duplo

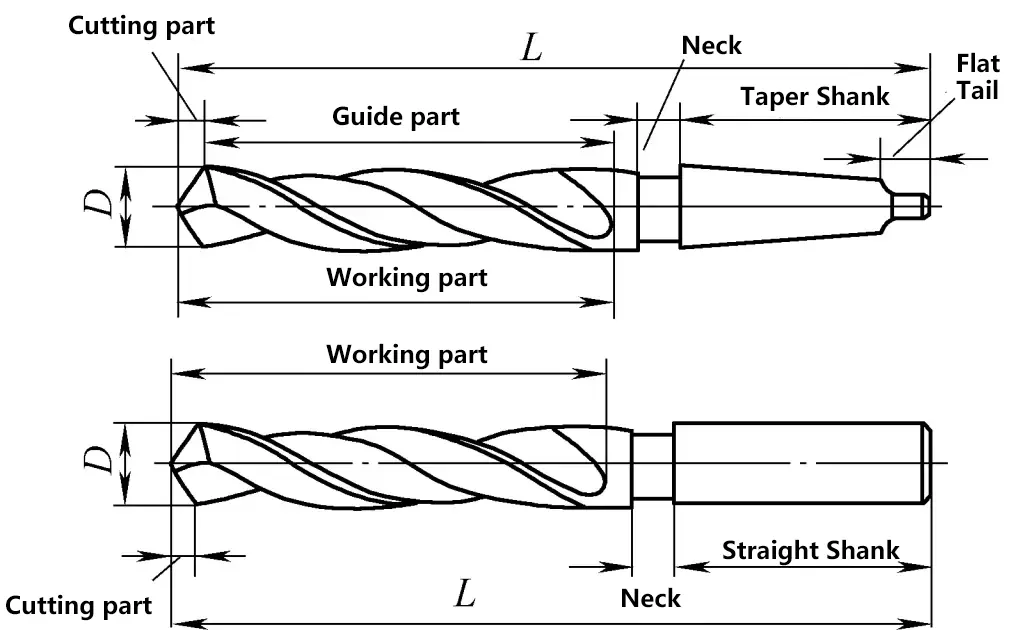

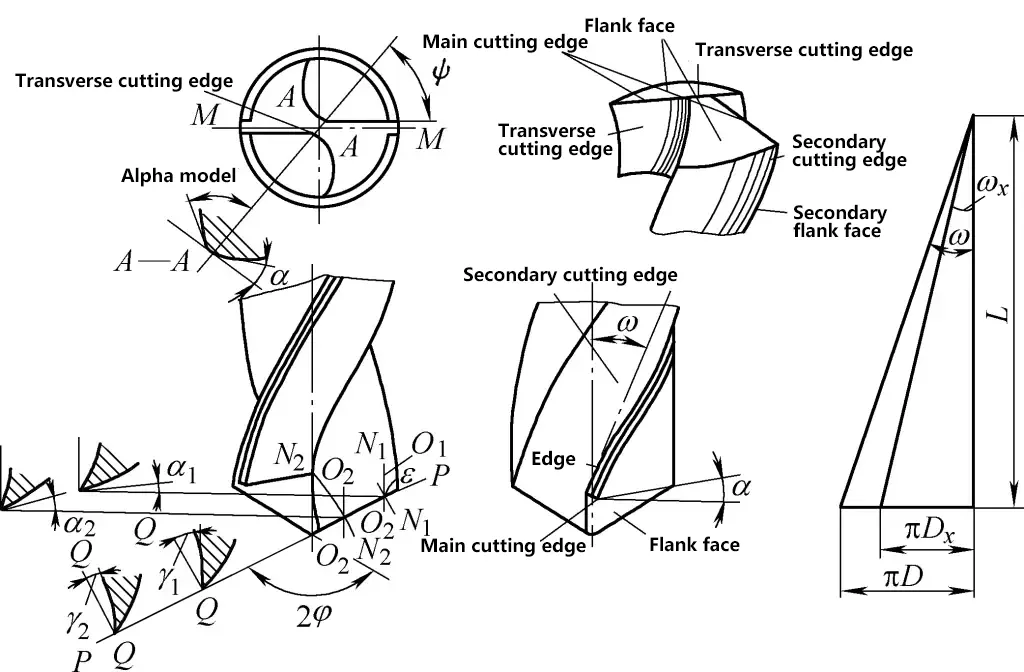

(2) Berbequim de torção

A broca helicoidal tem o nome da forma da sua peça de trabalho, que se assemelha a uma torção. É a ferramenta de perfuração mais utilizada na produção, capaz de fazer furos de φ0,1 a φ80mm. A Figura 3 mostra a estrutura de uma broca helicoidal. Uma broca helicoidal padrão consiste em uma haste, pescoço e parte de trabalho. A parte de trabalho é o corpo principal da broca, compreendendo a parte de corte e a parte de guia.

A parte de corte é responsável pelas principais tarefas de corte e inclui duas arestas de corte principais, duas arestas de corte secundárias e uma aresta de cinzel. A parte de guia, constituída pela ranhura em espiral, margem e costas, orienta a direção de corte da broca.

As brocas helicoidais são, na sua maioria, feitas de aço rápido (aço de alta liga para ferramentas). As brocas longas com um diâmetro superior a 8 mm são por vezes fabricadas de forma soldada, utilizando aço rápido para a parte de trabalho e aço 45 para a haste.

Os ângulos geométricos da parte cortante de uma broca helicoidal incluem o ângulo de hélice (ω), o ângulo de inclinação (γ), o ângulo de folga (α), o ângulo de ponta (2φ) e o ângulo da borda do cinzel (ψ). Estes parâmetros geométricos são apresentados na Figura 4.

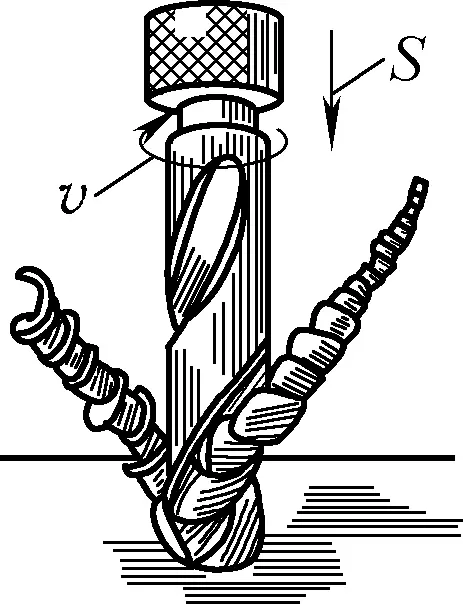

II. Técnicas de perfuração

A perfuração depende do equipamento de perfuração e das brocas para ser concluída. Durante a perfuração, a peça de trabalho é fixada e a broca é montada no fuso da máquina de perfuração para movimento de rotação, designado por movimento principal (v). Simultaneamente, a broca desloca-se ao longo da direção axial, conhecida como movimento de avanço (S), como mostra a Figura 5.

A perfuração é considerada maquinagem grosseira para furos, com uma precisão de IT11 a IT13 e uma rugosidade superficial Ra de 50 a 12,5μm, o que a torna adequada apenas para furos com requisitos de baixa precisão. Para furos de maior precisão, pode ser utilizada a fresagem, que geralmente atinge uma precisão de IT9 a IT7 e uma rugosidade superficial Ra de 3,2 a 0,8μm.

1. Etapas de perfuração

As operações de perfuração podem geralmente seguir os seguintes passos:

1) Perfurar antes de furar.

Antes da perfuração, as linhas centrais transversais das posições dos furos devem ser traçadas de acordo com os requisitos de posição e tamanho, e devem ser efectuadas marcas de perfuração central. As marcas de perfuração devem ser pequenas e localizadas com precisão, com linhas circulares para o diâmetro do furo.

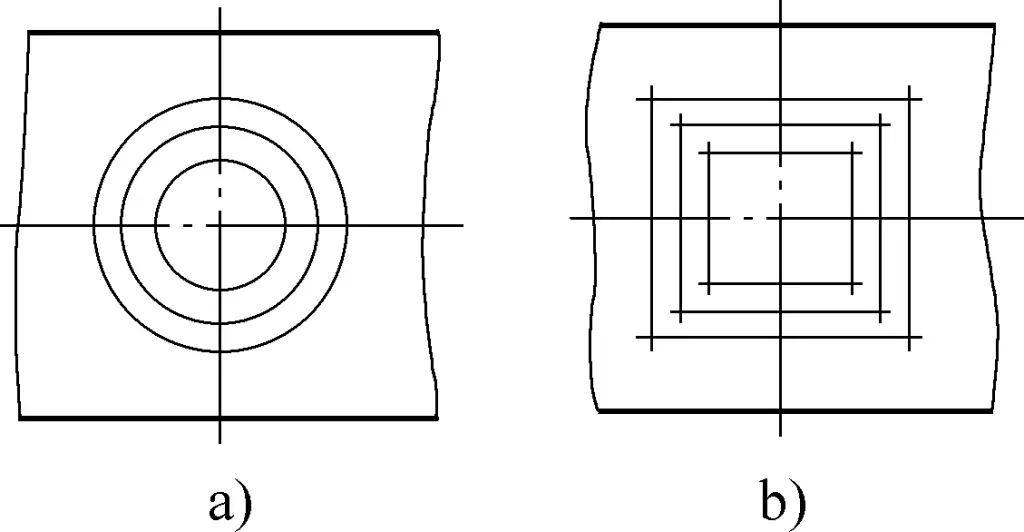

Para furos de maior diâmetro, podem ser traçados vários círculos ou caixas de inspeção simétricos em relação à linha central do furo, como se mostra na Figura 6. Em seguida, alargar as marcas de punção central para preparar a descida da broca e a centragem.

a) Círculos de inspeção

b) Caixas de controlo

2) Fixação da peça de trabalho.

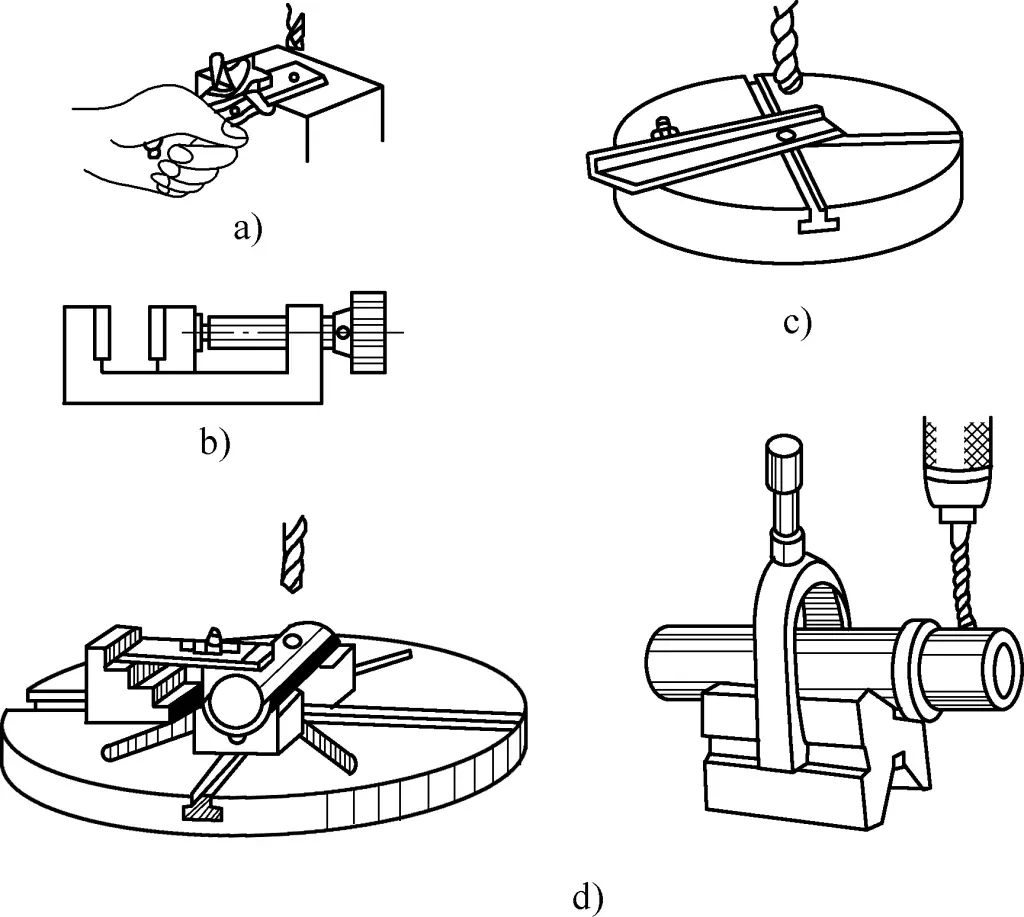

A fixação segura da peça de trabalho durante a perfuração é muito importante. Caso contrário, a peça de trabalho pode rodar com a broca, podendo danificar a peça de trabalho e a máquina de perfuração, bem como constituir um perigo para a segurança. Podem ser utilizados vários métodos de fixação, dependendo do tamanho da peça de trabalho, como se mostra na Figura 7.

a) Fixação com um torno de bancada

b) Fixação com um pequeno torno de máquina

c) Anti-rotação com parafusos

d) Fixação com parafusos de chapa

Nas máquinas de perfuração verticais ou de bancada, podem ser geralmente utilizadas viseiras manuais, viseiras planas e viseiras de bancada para a fixação. Para furar peças longas, estas podem ser seguradas à mão e a peça pode ser suportada (anti-rotação) com parafusos. As peças cilíndricas podem ser fixadas num bloco em V. As peças maiores podem ser fixadas diretamente na mesa de trabalho com parafusos de placa.

3) Segurar a broca.

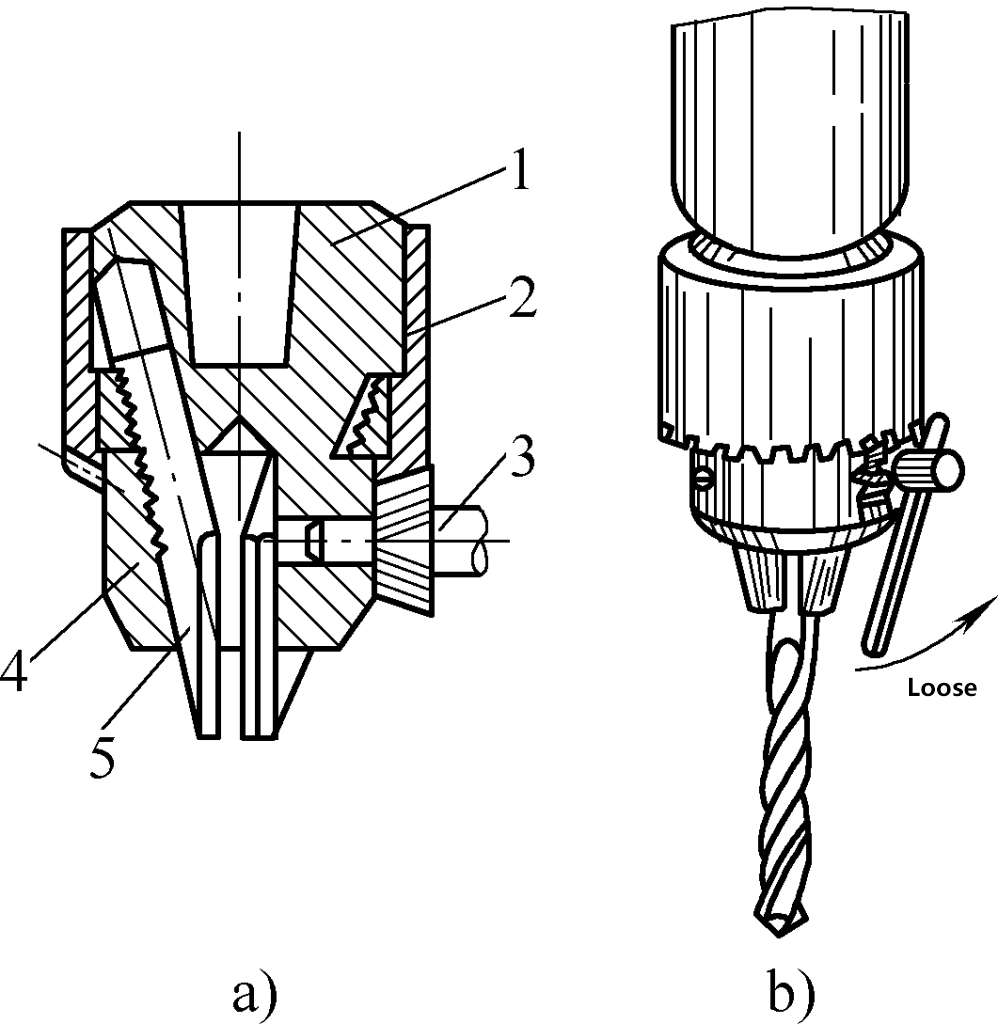

A fixação da broca é efectuada através de dispositivos especiais. A Figura 8 ilustra o cenário de fixação de uma broca de haste reta com um mandril de perfuração.

a) Estrutura do mandril de perfuração

b) Condições de trabalho da bucha de perfuração

1-Corpo da bucha

2-Manga de mandril

3-Chave

Porca de 4 anéis

5 mandíbulas

Ao segurar a broca, primeiro insira a haste nas três mandíbulas 5 do mandril de perfuração, e o comprimento de fixação não deve ser inferior a 15 mm. Em seguida, utilizar a chave especial 3 para o mandril de perfuração para rodar a manga do mandril 2, de modo a que a porca de anel 4 faça com que as três mandíbulas se movam ao longo da superfície inclinada, permitindo que as mandíbulas se abram ou fechem simultaneamente, conseguindo assim o objetivo de desapertar ou apertar a broca.

4) Inspeção antes da perfuração.

Antes de perfurar, verificar o desenho de maquinagem, verificar a correção da posição de perfuração e o tamanho da broca, a firmeza da fixação da peça de trabalho, etc., e ajustar a velocidade da prensa de perfuração em conformidade.

5) Perfuração.

Depois de a inspeção pré-perfuração ser qualificada, a perfuração pode ser realizada, garantindo uma operação segura.

6) Limpeza após a perfuração.

Após o processamento de um furo, limpar imediatamente a superfície de trabalho para preparar as peças de trabalho seguintes ou o processamento de furos noutro local. Depois de todas as peças terem sido perfuradas, limpar imediatamente a prensa de perfuração e desmontar e armazenar corretamente a broca.

2. Pontos-chave da operação de perfuração

Os pontos principais das operações de perfuração incluem os seguintes aspectos:

1) Métodos de perfuração.

Para peças de trabalho gerais, podem ser utilizados os seguintes métodos durante a perfuração:

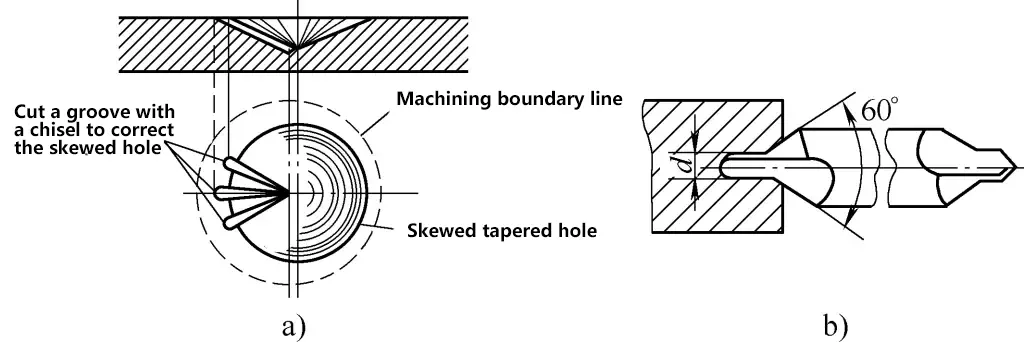

Primeiro, apontar para a indentação central do punção e pré-perfurar um poço cónico pouco profundo. Se a cava cónica perfurada não for concêntrica com o círculo da linha de perfuração, a peça de trabalho ou o eixo da prensa de perfuração podem ser deslocados para a corrigir. Quando o desvio é grande, utilize um punção central para voltar a perfurar ou utilize um cinzel para cortar várias ranhuras para correção, como se mostra na Figura 9.

a) Correção do desvio do furo através de ranhuras de cinzel

b) Utilizar o berbequim de centro para orientar a centragem dos furos grandes

Ao perfurar orifícios maiores, devido ao longo bordo de cinzel das brocas de grande diâmetro que dificultam a centragem, é melhor perfurar primeiro um poço cónico maior com uma broca de centro, como se mostra na Figura 9b, ou utilizar uma broca de torção curta com um pequeno ângulo de ponta (2φ=90°~100°) para perfurar um poço cónico. Depois de a broca de teste atingir os requisitos de concentricidade, a peça de trabalho ou o fuso da prensa de perfuração deve ser novamente fixado antes de voltar a perfurar.

Ao efetuar furos de passagem, utilize o avanço manual e avance suavemente até que a broca penetre. Deve-se ter cuidado extra com peças de trabalho finas.

Ao efetuar furos cegos, verifique a precisão da profundidade através do comprimento da broca e da medição real. Em superfícies não processadas ou material mais duro, comece com o avanço manual.

Faça furos com um diâmetro superior a 30 mm em duas etapas. Utilize primeiro uma broca com 0,5~0,7 vezes o diâmetro do furo e depois expanda-a para o diâmetro necessário.

Ao efetuar pequenos furos com diâmetros inferiores a 4 mm, utilize apenas o avanço manual, tendo inicialmente o cuidado de evitar o deslizamento da broca e de evitar aplicar demasiada pressão para evitar dobras e rupturas. Levantar a broca de vez em quando para retirar as aparas.

Ao efetuar furos profundos (relação entre a profundidade e o diâmetro do furo superior a 3), utilize uma pequena velocidade de avanço e levante regularmente a broca para retirar as aparas, evitando o bloqueio das aparas e a quebra da broca ou danos na superfície interior do furo.

2) Seleção de fluido de corte.

Durante a perfuração, devido ao atrito entre a broca e a peça de trabalho e à deformação das aparas, é gerado um elevado calor, o que leva a que a aresta principal de corte da broca fique recozida e perca a capacidade de corte, embotando rapidamente a broca. Para baixar a temperatura de trabalho da broca, prolongar a sua vida útil, melhorar a produtividade da perfuração e garantir a qualidade da perfuração, deve ser injetado um fluido de corte adequado durante a perfuração.

A perfuração pertence geralmente aos processos de maquinagem em bruto, com o objetivo principal de utilizar fluido de corte para arrefecimento. Os fluidos de corte comuns utilizados na perfuração estão listados no Quadro 1.

Tabela 1 Fluidos de corte comuns para perfuração

| Material da peça de trabalho | Fluido de corte |

| Aço estrutural | Emulsão, óleo de motor |

| Aço para ferramentas | Emulsão, óleo de motor |

| Aço inoxidável, aço resistente ao calor | Solução aquosa de óleo de linhaça, óleo de corte sulfurizado |

| Cobre puro | Emulsão de óleo vegetal |

| Liga de alumínio | Emulsão, querosene |

| Ferro fundido refrigerado | Querosene |

| Ferro fundido, latão, bronze, liga de magnésio | Não utilizado |

| Borracha dura, cola | Não utilizado |

| Plexiglas | Emulsão, querosene |

3) Seleção dos parâmetros de corte.

Os parâmetros de corte durante a perfuração referem-se à velocidade de corteA velocidade de corte (v) é a velocidade linear num ponto do diâmetro da broca (m/min). A velocidade de corte (v) é a velocidade linear num ponto do diâmetro da broca (m/min). O avanço (f) refere-se à distância que a broca se desloca para baixo por rotação (mm/r). A profundidade de corte (ap) durante a perfuração é igual ao raio da broca (mm), ou seja, ap=D/2.

Apenas a velocidade de corte (v) e o avanço (f) têm de ser selecionados durante a perfuração. Estes dois parâmetros são maioritariamente escolhidos com base na experiência.

Geralmente, ao perfurar com uma broca de pequeno diâmetro, a velocidade deve ser mais rápida e a taxa de avanço deve ser menor. Ao efetuar furos grandes com uma broca de grande diâmetro, a velocidade deve ser mais lenta e a taxa de avanço pode ser relativamente maior. Ao perfurar materiais duros, a velocidade deve ser mais lenta e a taxa de avanço mais pequena. Ao perfurar materiais macios, a velocidade pode ser mais rápida e a taxa de avanço maior.

3. Métodos de perfuração

Ao fazer furos em diferentes componentes de chapa metálica, é necessário adotar diferentes métodos de perfuração em conformidade.

1) Perfuração de furos em peças cilíndricas.

Para efetuar um furo perpendicular ao eixo através do centro do cilindro em peças como veios ou casquilhos, utilize uma ferramenta de centragem (tipicamente um bloco em V) para fixar o fuso da prensa de furar antes de efetuar o furo. Alinhe o centro do fuso da prensa de perfuração com o centro do bloco em V e fixe a posição do bloco em V com um grampo. Coloque a peça de trabalho cilíndrica horizontalmente no bloco em V, ajuste-a para uma posição nivelada, alinhe a broca com o centro de perfuração e fixe bem a peça de trabalho antes de testar a perfuração e efetuar o furo.

Se o trabalho de alinhamento for efectuado com cuidado, a simetria entre o centro do furo e a linha de centro da peça de trabalho pode ser controlada dentro de 0,1 mm.

2) Perfuração de furos inclinados.

Existem três cenários para fazer furos inclinados: fazer furos numa superfície inclinada, fazer furos inclinados numa superfície plana e fazer furos numa superfície curva. Todos eles partilham uma caraterística comum: o centro do furo não é perpendicular à superfície final de perfuração.

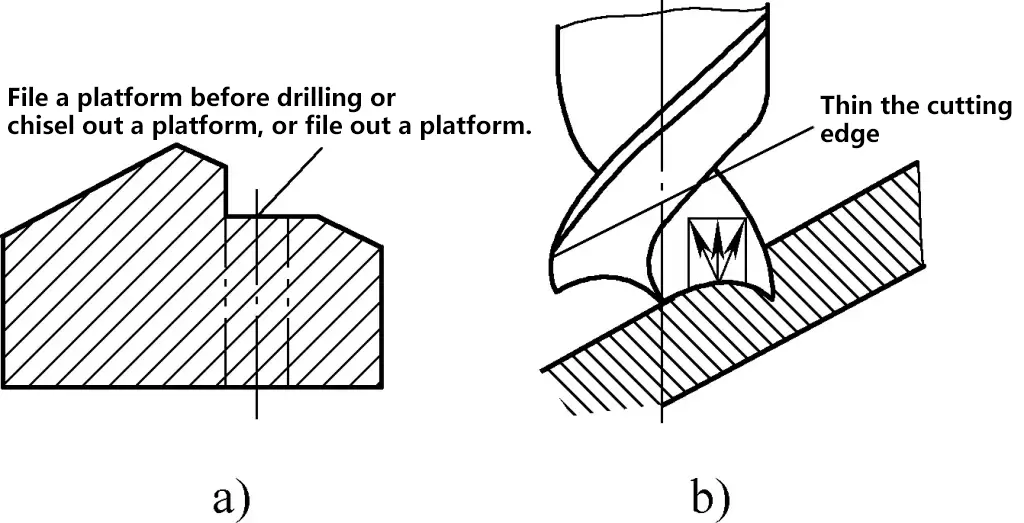

Durante a perfuração, cinzelar ou limar uma plataforma no ponto de entrada da perfuração, ou fresar uma plataforma com uma fresa de topo (ver Figura 10a). Primeiro, utilize uma broca de pequeno diâmetro ou uma broca central para efetuar um furo ou recesso pouco profundo. Uma vez posicionado corretamente, faça o furo. Também podem ser utilizadas três brocas pontiagudas de igual altura para efetuar furos inclinados (ver Figura 10b).

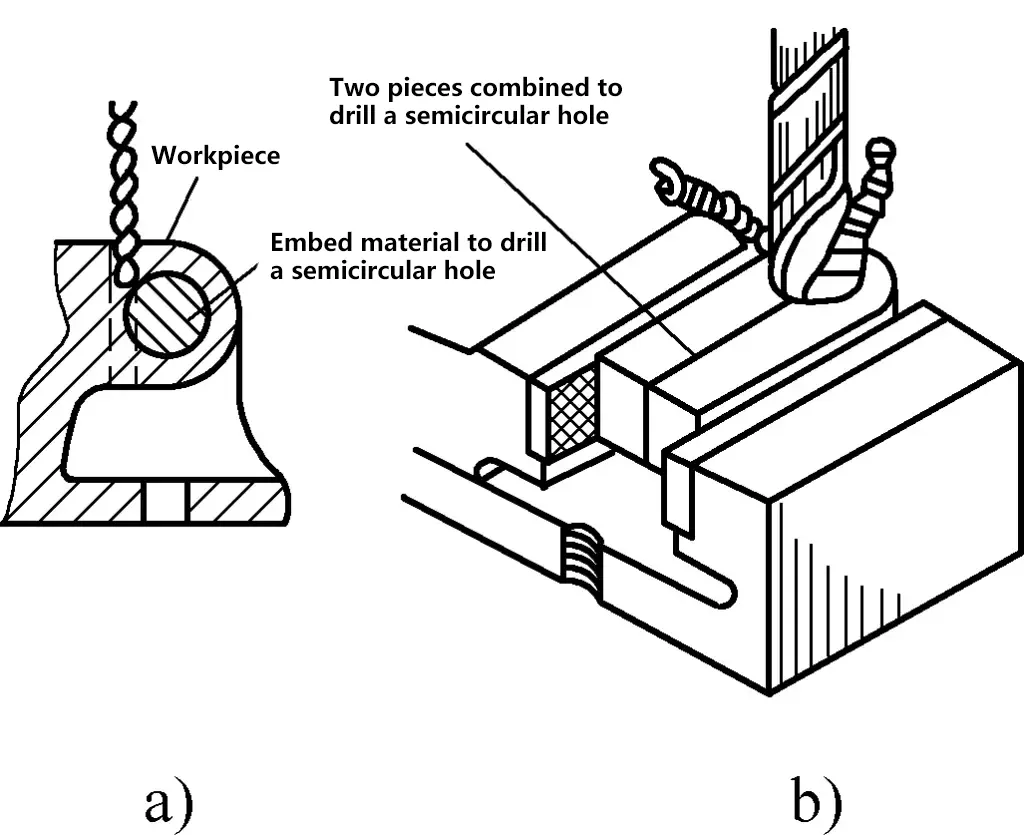

3) Perfuração de furos semi-circulares.

Ao efetuar furos semi-circulares, quando um lado da broca encontra uma força de apoio, desvia-se para o outro lado, fazendo com que a broca se dobre ou parta, resultando em furos não perpendiculares. Para evitar que isto aconteça, para furos semi-circulares na borda da peça de trabalho, junte duas peças de trabalho idênticas para perfurar. Para furos semi-circulares externos, utilizar o mesmo material para preencher e depois perfurar, como mostra a Figura 11.

a) Material de inserção

b) Fundir duas peças

Ao efetuar furos para parafusos de linha dividida e os materiais de ambos os lados da costura tiverem durezas diferentes, utilize uma broca rígida (de preferência curta). A marca de perfuração central deve ser ligeiramente inclinada para o lado do material mais duro. Quando a broca tiver perfurado até uma determinada profundidade e estiver inclinada para o ponto de contacto do lado mais macio, alinhe a broca com o ponto de contacto para continuar a perfurar.

4) Perfuração de furos em tandem.

Os tipos comuns de furos em tandem são apresentados na Figura 12. Devido à profundidade ou distância entre os dois furos, a broca estende-se muito durante a perfuração, causando vibração, dificuldade de centragem e propensão para se dobrar, levando a furos inclinados com fraca concentricidade.

Os seguintes métodos podem ser utilizados para a perfuração: para os furos em tandem mostrados na Figura 12a, utilizar primeiro uma broca curta para perfurar um furo pequeno até à profundidade do furo grande, depois mudar para uma broca pequena e comprida para terminar a perfuração do furo pequeno, depois perfurar o furo grande e escareá-lo no plano inferior do furo grande.

Para os furos em tandem mostrados na Figura 12b, perfurar primeiro o furo superior e, em seguida, utilizar um furo apertado de encaixe um punção grande para inserir no orifício superior para perfurar a marca para o orifício inferior. Perfurar lentamente um recesso pouco profundo com a broca centrada na marca do punção, confirmar a exatidão e, em seguida, perfurar a alta velocidade.

Para os furos em tandem apresentados na Figura 12c, para produção em massa, pode ser fabricada uma haste de perfuração longa com um diâmetro exterior que se adapte ao furo superior de forma folgada. Perfurar primeiro o furo grande superior e depois mudar para a haste de perfuração longa equipada com uma broca pequena. Utilizar o furo superior como guia para efetuar o furo inferior pequeno. Em alternativa, utilizar o método para furos em tandem mostrado na Figura 12b.

4. Retificação de brocas

O objetivo da retificação de brocas é afiar ou reparar a aresta de corte que ficou cega ou danificada, ou remodelar a broca para se adaptar a necessidades específicas do material, garantindo um bom desempenho de perfuração.

A precisão da retificação da broca afecta diretamente a qualidade da perfuração, a eficiência e a vida útil da broca. A retificação manual das brocas é feita numa rebarbadora de bancada. O grão comum utilizado é o 46-80. Durante a rotação do rebolo, a excentricidade deve ser rigorosamente controlada. Os métodos de retificação incluem principalmente

(1) Retificação da aresta principal de corte

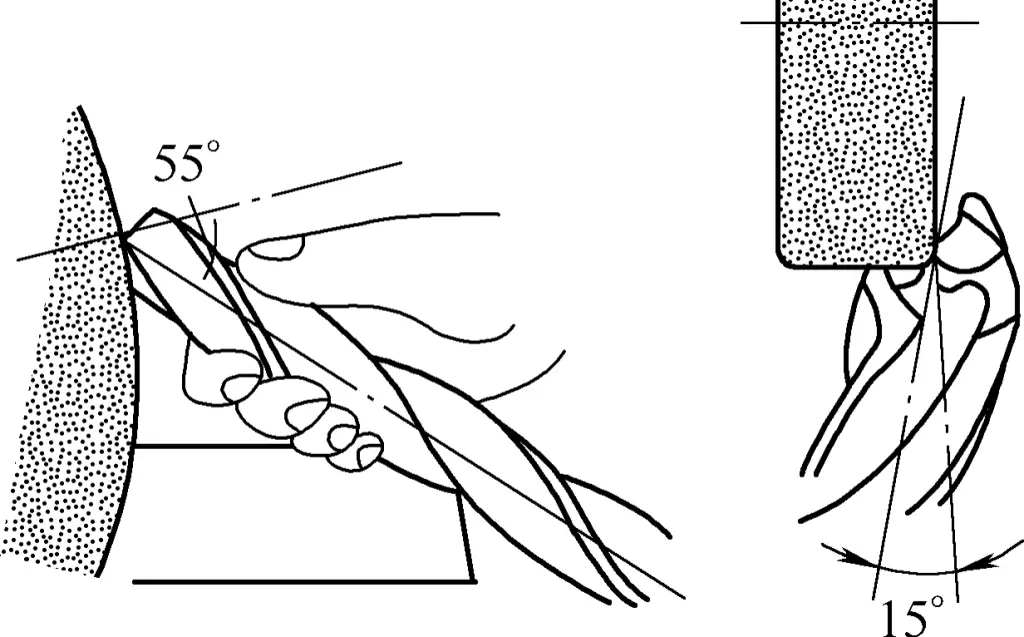

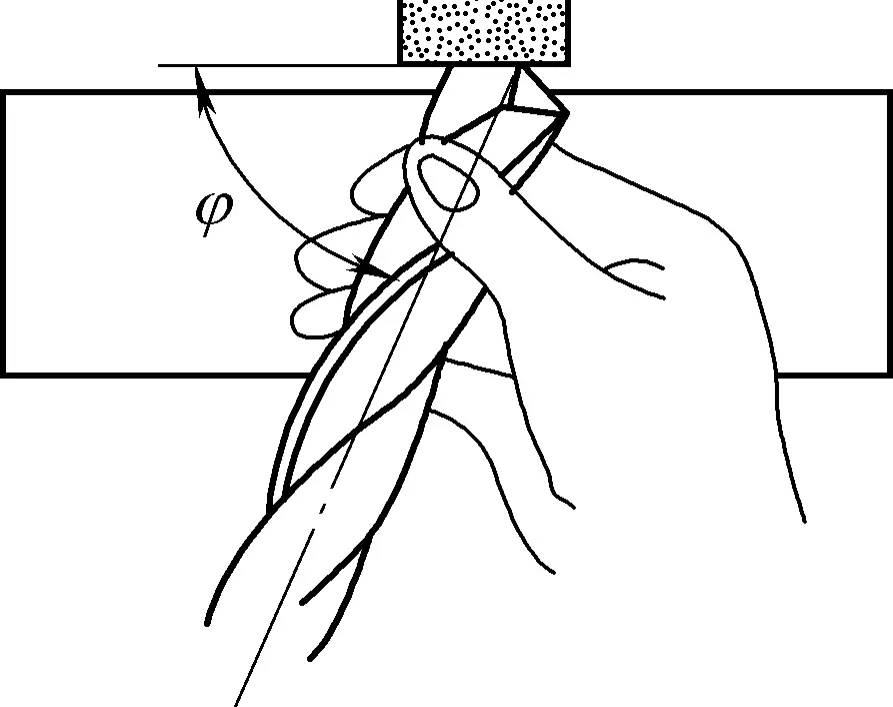

Durante a retificação, utilizar a mão direita (ou esquerda) para segurar a cabeça da broca como pivô de posicionamento (ou apoiá-la no suporte da rebarbadora), e a outra mão para segurar a haste da broca. Alinhar o eixo da broca e a superfície cilíndrica da rebarbadora num ângulo φ e inclinar 8°~15° para baixo, assegurando que a aresta principal de corte é horizontal e toca ligeiramente a circunferência acima da linha central da rebarbadora.

Aplicar pressão com a mão que segura a cabeça da broca na direção da rebarbadora e fixar a posição de rotação da broca em torno do seu eixo. A mão que segura a haste roda a broca no sentido dos ponteiros do relógio em torno do seu eixo, enquanto oscila para cima e para baixo. A rotação da broca em torno do seu eixo assegura que toda a face do flanco é rectificada, enquanto o movimento para cima e para baixo rectifica o ângulo de folga necessário.

Os movimentos da mão devem ser bem coordenados. O ângulo de oscilação varia com o ângulo de folga, uma vez que o ângulo de folga difere em vários raios da broca. Repetir este processo algumas vezes. Depois de desbastar uma aresta de corte principal, rode 180° para desbastar a outra aresta de corte principal. Isto molda o ângulo de cinzelamento, o ângulo de folga e o ângulo de desbaste da rede, como se mostra na Figura 13.

O valor específico do ângulo 2φ da ponta da broca pode ser selecionado de acordo com diferentes materiais de perfuração, como se mostra no Quadro 2.

Tabela 2 Seleção do ângulo da ponta da broca [Unidade: (°)]

| Material a ser processado | Ângulo da ponta (2φ) |

| Aço e ferro fundido (dureza média) | 116~118 |

| Aço manganês | 136~150 |

| Liga de alumínio duro | 90~100 |

| Forjados em aço | 125 |

| Latão e bronze | 130~140 |

| Produtos de plástico | 80~90 |

Depois de afiar as arestas de corte principais, verificar se o ângulo de ponta 2φ intersecta o eixo da broca, se ambas as arestas de corte principais são simétricas e iguais em comprimento, e se cada uma é uma linha reta. Além disso, verifique se o ângulo de retorno na aresta exterior das arestas de corte principais está em conformidade com o valor exigido e se o ângulo da aresta do cinzel é exato.

(2) Afiar o gume do cinzel

Ao afiar a aresta do cinzel, as posições relativas da broca e da mó são as indicadas na Figura 14. Durante a afiação, primeiro fazer com que a parte de trás da aresta entre em contacto com o rebolo, depois rodar a broca de modo a que a ponta do rebolo se mova gradualmente em direção ao centro da broca para encurtar a aresta do cinzel. O bordo do rebolo utilizado para afiar a aresta do cinzel deve ter uma pequena curvatura e o diâmetro do rebolo é, de preferência, também mais pequeno.