I. Âmbito dos trabalhos dos instaladores

Um montador é um trabalhador que opera manualmente ferramentas, instrumentos ou equipamentos para fabricar peças, instalar, depurar e reparar equipamentos. De acordo com as diferentes caraterísticas e conteúdos de trabalho dos montadores, estes são normalmente divididos em montadores de moldes, montadores de manutenção e montadores de montagem.

II. Organização e condições de trabalho dos ferradores

1. Organização do trabalho do montador

(1) Preparação antes da transformação

- Dispor ordenadamente as peças em bruto, as ferramentas e os instrumentos de medição.

- Preparar um estribo de acordo com a altura e a altura do torno de bancada.

- Prenda o desenho e pendure-o na posição designada.

(2) Precauções durante a transformação

- Os instrumentos de medição não devem ser misturados com ferramentas e os instrumentos de medição de precisão devem ser manuseados com cuidado e colocados numa caixa após a sua utilização.

- Limpar regularmente as limalhas de ferro para manter a superfície de trabalho limpa.

- As peças processadas devem ser empilhadas de forma ordenada num local fixo.

(3) Trabalhos de limpeza após a transformação

- Limpar os instrumentos de medição com um pano de limpeza.

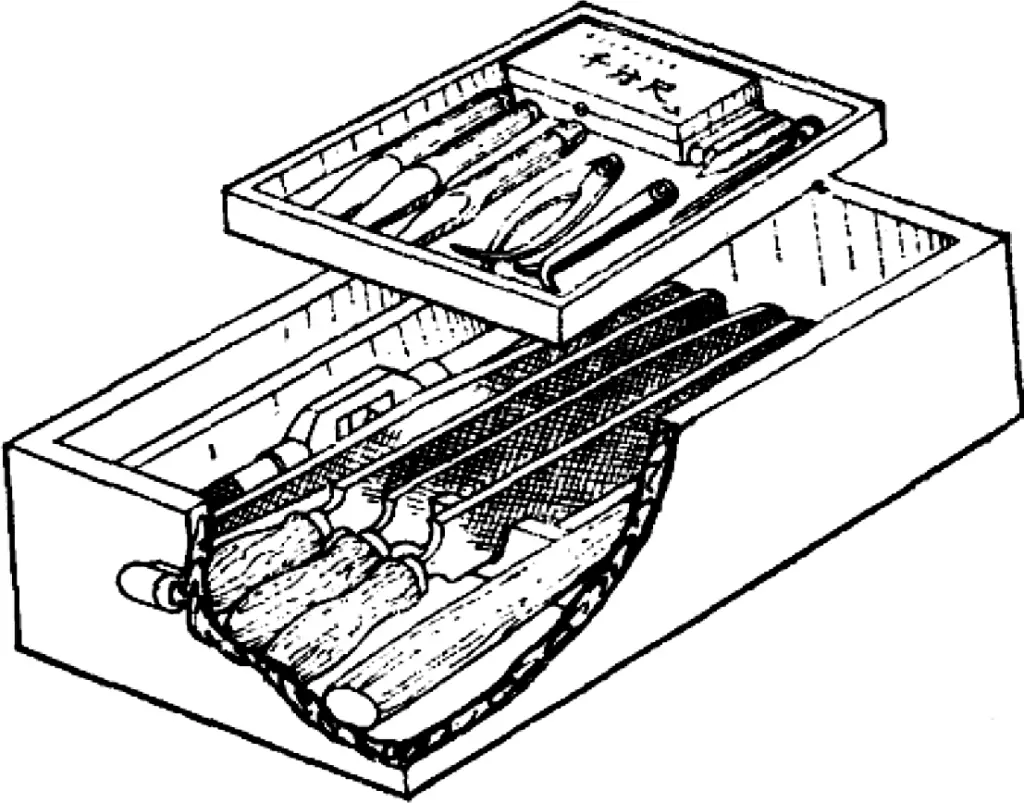

- Organize ordenadamente as peças de trabalho e as ferramentas no armário de ferramentas, como mostra a Figura 1.

- Limpar e limpar o torno de bancada, mantendo uma certa folga (5-10mm) entre as duas maxilas, com a pega verticalmente para baixo.

- A área de trabalho deve ser varrida e as limalhas de ferro e o lixo devem ser eliminados em locais designados.

2. Condições de trabalho dos instaladores

- A área de trabalho deve ser espaçosa e a colocação das bancadas de trabalho deve ter em conta a iluminação e a disposição das fontes de luz.

- As rebarbadoras e o equipamento de perfuração devem ser instalados em salas específicas ou na extremidade da área de trabalho.

- A forma dos cabos das ferramentas de montagem deve ser razoável, como os cabos das limas, os cabos dos martelos, etc.

III. Equipamento comum para instaladores

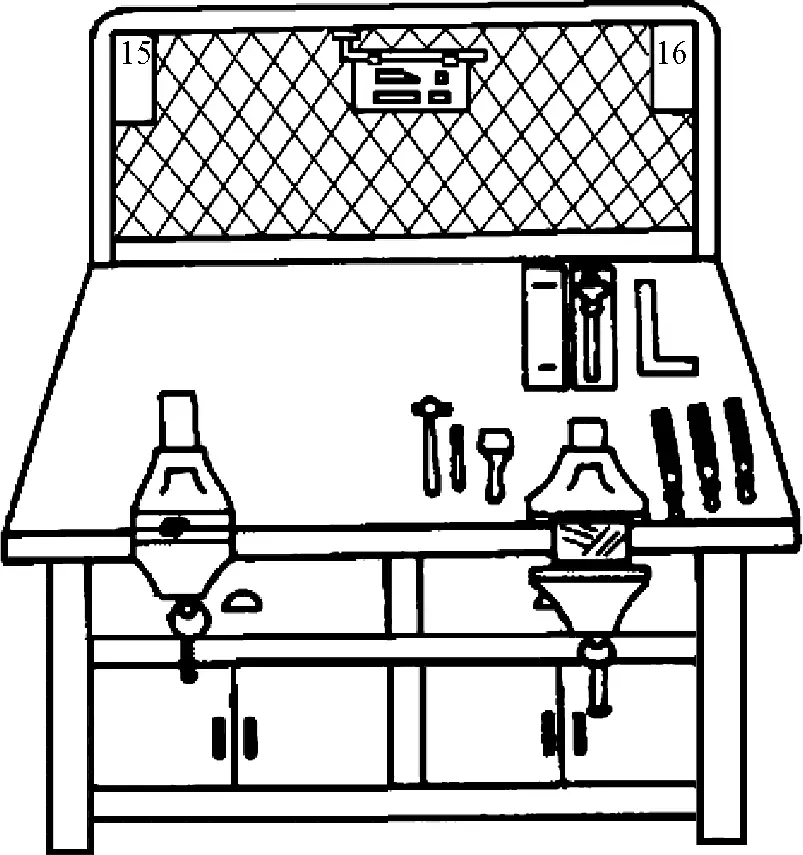

1. Bancada de trabalho (bancada de torno)

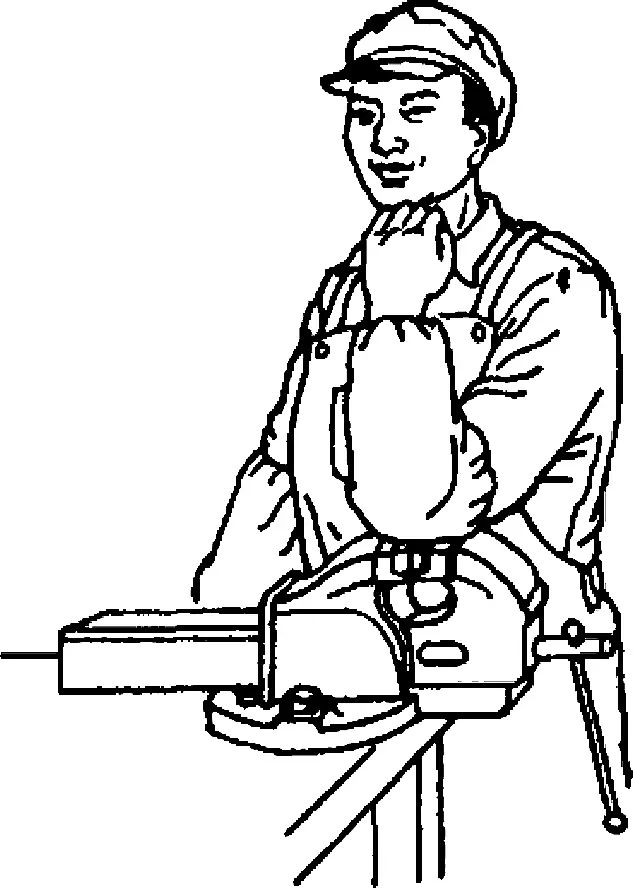

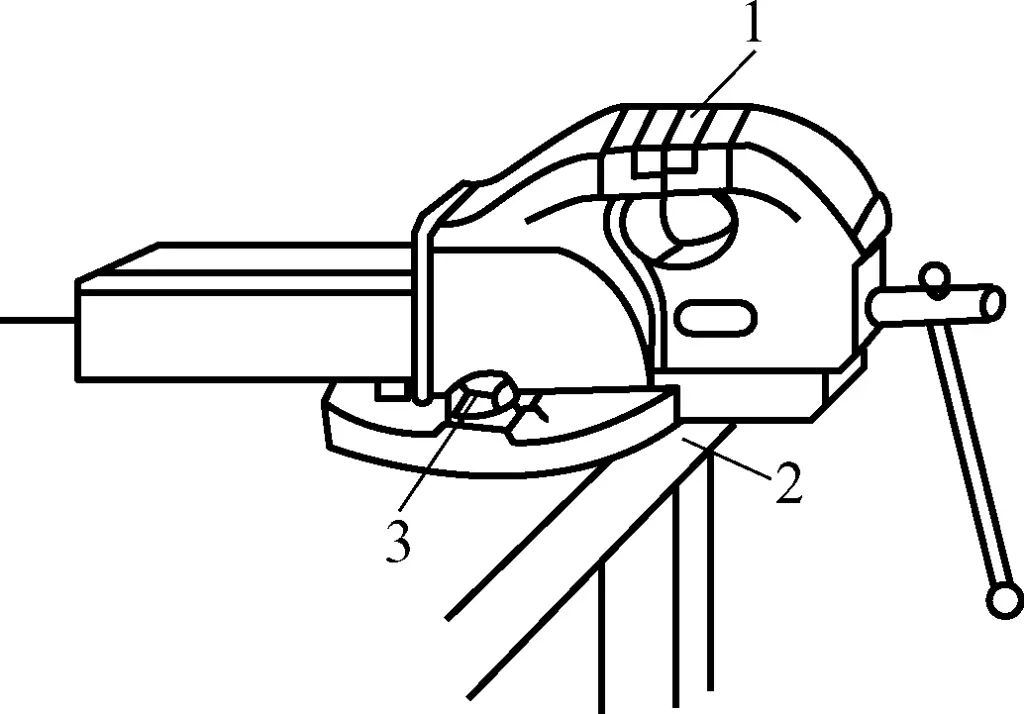

A figura 2 mostra uma bancada de trabalho comum para montadores. É uma bancada especializada para operações de montagem, geralmente feita de madeira dura ou estrutura de aço-madeira, disponível nas versões para uma ou várias pessoas. O tampo da mesa está a 700-900 mm do chão, com uma espessura de 60-80 mm. O torno de bancada é instalado no tampo da mesa, com a altura da mandíbula ao nível do cotovelo, como mostra a Figura 3.

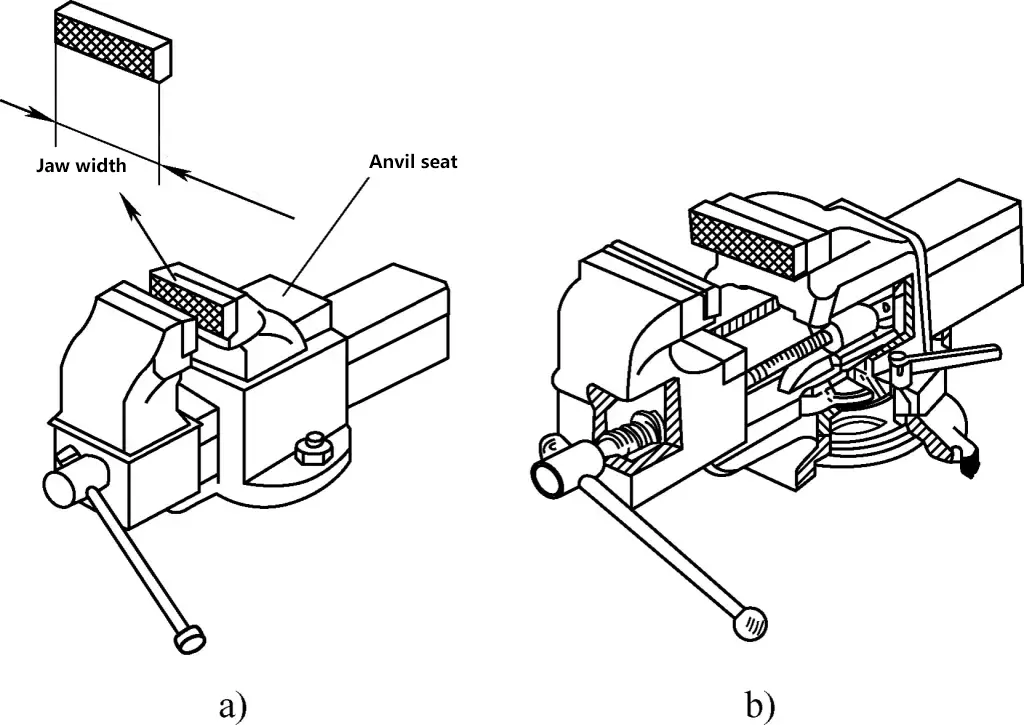

2. Torno de bancada

(1) Especificações do torno de bancada

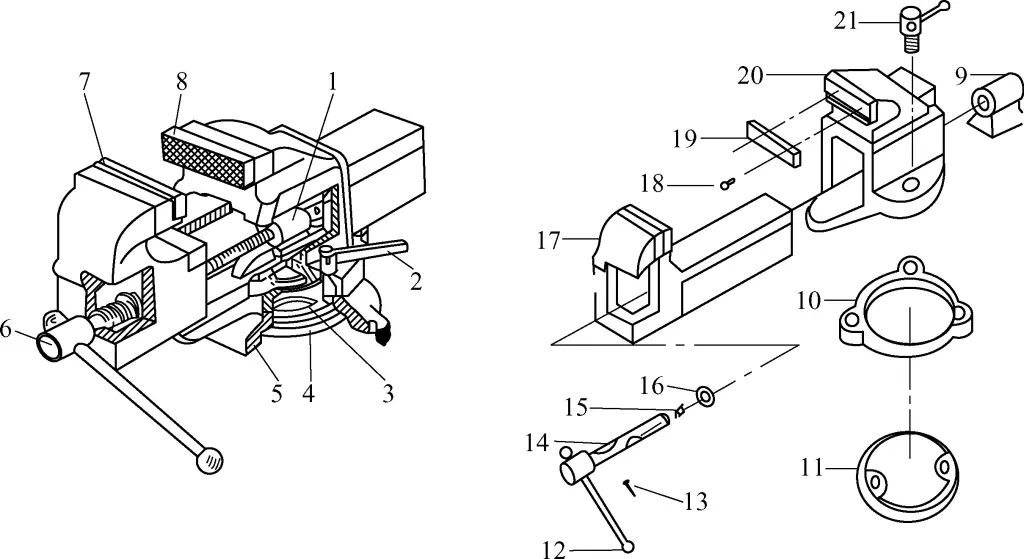

Um torno de bancada é um acessório instalado na bancada de trabalho para segurar peças de trabalho, disponível nos tipos fixo e giratório, como mostra a Figura 4. A especificação de um torno de bancada é expressa pela largura da sua mandíbula, sendo os tamanhos comuns 100 mm, 125 mm, 150 mm, etc.

a) Torno fixo de bancada

b) Torno de bancada giratório

(2) Estrutura do torno de bancada

O corpo principal do torno de bancada é feito de ferro fundido e aparafusado à bancada, sendo a sua estrutura apresentada na Figura 5. A sua abertura e fecho são conseguidos através da transmissão roscada entre o parafuso de avanço e a porca. O torno de bancada giratório possui um manípulo de bloqueio na base da mesa giratória, com roscas externas na extremidade frontal que coincidem com a placa giratória na parte inferior do torno de bancada. Quando necessário, solte a pega de bloqueio e o corpo do torno pode rodar. Quando rodado para a posição desejada, a pega de bloqueio pode ser apertada.

1, 9 porcas

2, 21-Puxador de bloqueio da placa giratória

3, 10-Placa giratória

4, 11-Base

5-Base da mesa giratória

Parafuso de 6, 14 fios

7-Mandíbula amovível

8-Mandíbula fixa

12 Pegas

13 pinos

Mola de 15 tampões

16-Lavadora

17-Corpo do maxilar amovível

18-Parafuso de fixação do mordente

19-Mandíbula (endurecida)

20-Corpo da mandíbula fixa

(3) Precauções a ter com o torno de bancada

1) Ao instalar a morsa na bancada de trabalho, a superfície de trabalho da mandíbula fixa deve estar além da borda da bancada de trabalho para garantir que a extremidade inferior das peças em forma de barra não seja obstruída pela borda da bancada de trabalho quando fixada, conforme mostrado na Figura 6.

2) O torno de bancada deve ser fixado firmemente à bancada de trabalho, com ambos os parafusos de fixação apertados para evitar que o corpo do torno se solte durante o trabalho. Caso contrário, pode danificar o torno de bancada e afetar a qualidade do trabalho.

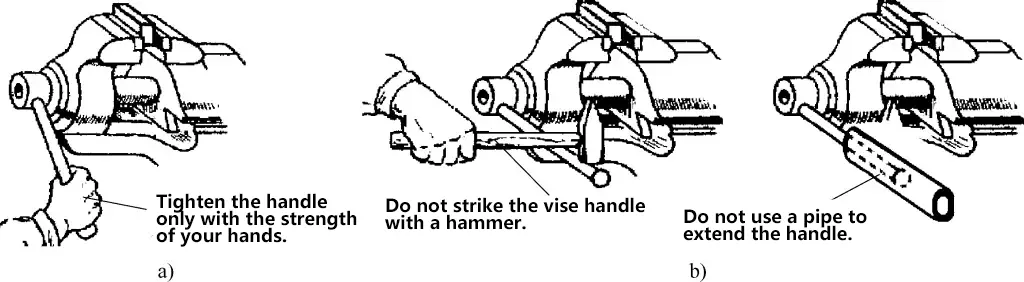

3) Ao fixar peças de trabalho, apenas é permitida a força manual para rodar o manípulo. Nunca bata no manípulo com um martelo ou utilize arbitrariamente um tubo comprido para rodar o manípulo, para evitar danificar o parafuso de avanço, a porca ou o corpo do torno, conforme ilustrado na Figura 7.

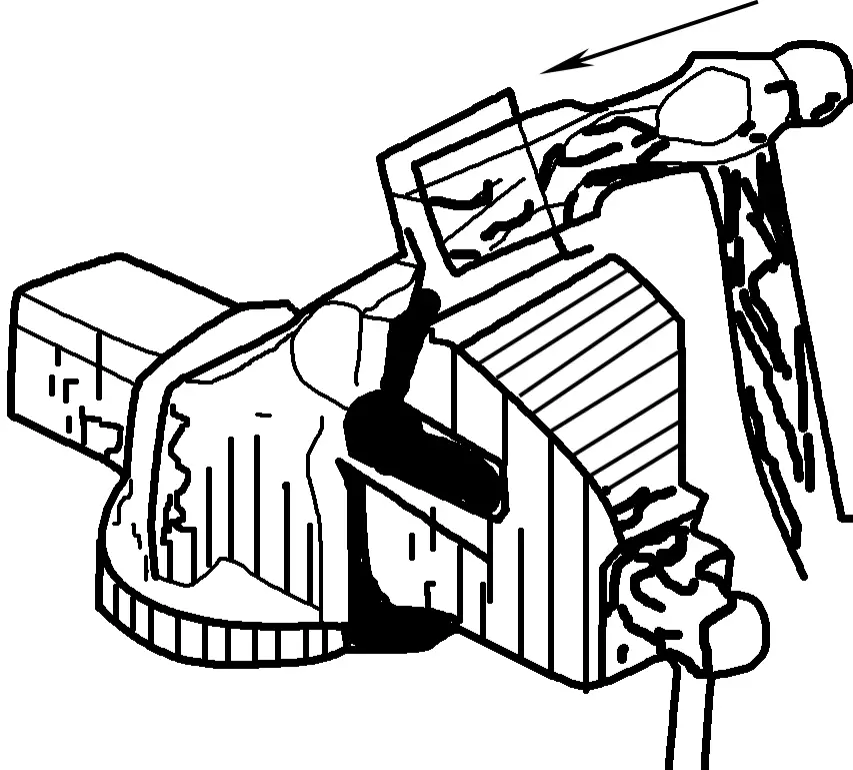

4) Durante operações de força elevada, a direção da força deve ser na direção do corpo da mandíbula fixa. Caso contrário, aumentará a carga sobre o parafuso de avanço e a porca, causando danos na rosca. Em casos graves, pode partir a porca, tornando o torno de bancada inutilizável, como se mostra na Figura 8.

5) As ferramentas podem ser colocadas no assento da bigorna do torno de bancada, que também pode ser utilizado para endireitar pequenas placas finas. No entanto, não efetuar operações de martelagem noutras superfícies lisas do corpo da mandíbula móvel, uma vez que isso reduzirá a sua de encaixe desempenho com o corpo de mandíbula fixa.

6) Limpe regularmente a sujidade do parafuso de avanço, da porca e de outras superfícies móveis, adicione óleo lubrificante e mantenha-os limpos. Isto evita a ferrugem, melhora a flexibilidade da transmissão e prolonga a vida útil do torno de bancada.

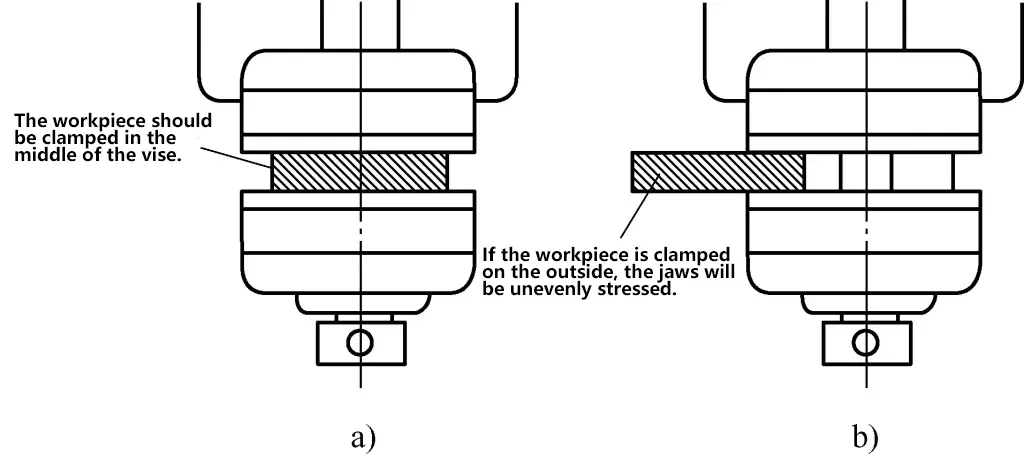

7) Sempre que possível, tente fixar as peças de trabalho no centro do torno de bancada para evitar uma força desigual nos mordentes, como mostrado na Figura 9.

1 mandíbula

2-Bancada de trabalho

3-Parafuso de fixação

a) Método de utilização correto

b) Método de utilização incorreto

a) Método de fixação correto

b) Método de fixação incorreto

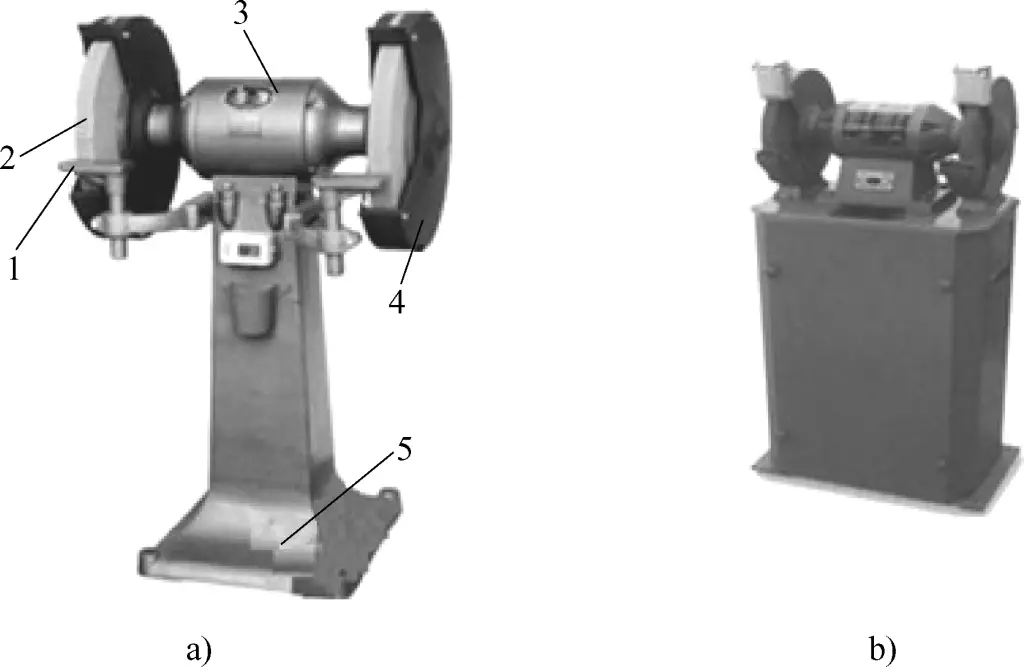

3. Máquina de moagem

(1) Tipos e utilizações das rectificadoras

As rectificadoras são utilizadas principalmente para afiar ferramentas de corte e outras ferramentas, como brocas, cinzéis, escribas e punções. Podem geralmente ser divididas em dois tipos: rectificadoras normais e rectificadoras com recolha de poeiras, como mostra a figura 10.

a) Rectificadora standard

b) Rectificadora com recolha de poeiras

1-Banco de ferramentas

2-Rolo de moagem

3-Motor elétrico

4-Guarda

5-Base

(2) Como utilizar uma máquina de moer

1) Preparação antes do funcionamento da máquina de moagem

- Verificar a distância entre o apoio da ferramenta e a mó, que não deve ser superior a 3 mm; ajustar a altura do apoio da ferramenta de modo a que a área de retificação da peça de trabalho fique no mesmo plano que o centro da mó.

- Verificar se o cabo de alimentação está danificado.

- Verificar se todas as peças da máquina de moagem estão em bom estado, se os parafusos e porcas estão bem apertados e, sobretudo, se a mó apresenta fissuras ou defeitos.

- Usar óculos de proteção.

2) Precauções para o funcionamento da máquina de moagem

- Ligar a máquina de moagem e observar o seu funcionamento. Utilize os métodos "ouvir, olhar e cheirar" para verificar o estado de funcionamento da máquina de afiar: Depois de a mó começar a rodar, procure sons anormais, como ruídos de impacto ou de guinchos. Depois de a mó começar a rodar, observe se o sentido de rotação está correto, verifique se há vibrações em várias peças da máquina e se a mó oscila. Se forem detectadas quaisquer anomalias, parar imediatamente a máquina; Depois de a mó começar a rodar, verificar se existem odores estranhos, tais como odores a queimado. Se for detectada alguma anomalia, parar imediatamente a máquina.

- Quando a máquina de retificação acaba de ser ligada, não se apresse a utilizá-la. Aguarde até que a mó atinja a sua velocidade normal antes de iniciar as operações de retificação.

- Durante o funcionamento, tenha cuidado para não tocar na mó para evitar ferir as mãos.

- Ninguém deve ficar à frente da mó. O operador deve colocar-se ao lado da mó.

- Não permitir que duas pessoas utilizem a mesma mó em simultâneo; não retificar na parte lateral da mó; não utilizar a máquina de retificar para retificar materiais macios metais, não-metais ou peças de grandes dimensões.

- Manter uma distância de 20-30 mm entre o lado da mó e a parede interior do resguardo.

- Ao retificar, não aplicar força excessiva. Segure a ferramenta com firmeza para evitar que salte para a mó.

- Se ocorrerem quaisquer anomalias durante o funcionamento da máquina de moer, pare imediatamente a máquina ou corte a alimentação eléctrica.

- Após a utilização, coloque a máquina de moer na posição de paragem e desligue o cabo de alimentação.

- Limpar o pó da máquina de moagem para a manter limpa.

3) Manutenção e conservação das máquinas de retificação

- Manter a mesa da máquina limpa.

- Verificar regularmente se os orifícios de extração de poeiras estão desimpedidos.

- Ao instalar a mó, coloque almofadas macias entre a mó e as placas laterais. Nunca bater na porca com força.

- Substituir a mó quando o seu raio efetivo estiver desgastado até 1/3 do seu raio original.

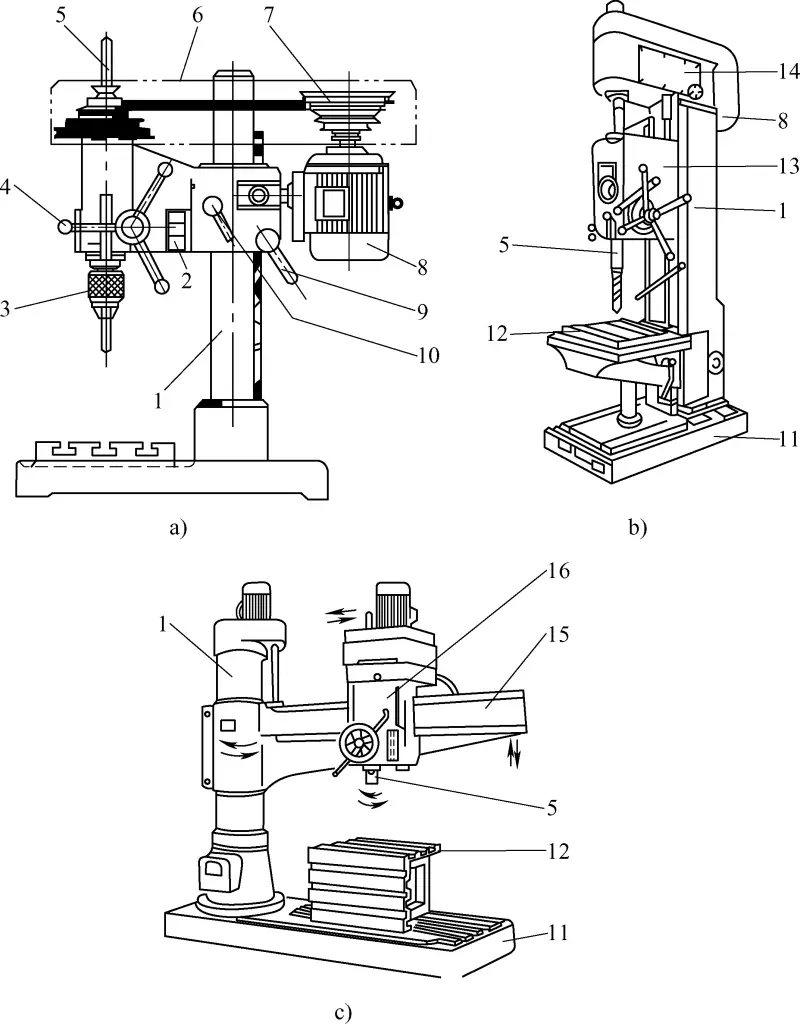

4. Máquina de perfuração

As máquinas de perfuração incluem berbequins de bancada, berbequins verticais e máquinas de perfuração radial, que são equipamentos de processamento de furos.

Como mostra a Figura 11a, uma máquina de perfuração de bancada, também conhecida como berbequim de bancada, é uma pequena máquina de perfuração utilizada em tampos de mesa. Normalmente, efectua furos com diâmetros de 13 mm ou menos, sendo o diâmetro mais pequeno possível de 0,1 mm. Os berbequins de bancada são compactos, flexíveis e fáceis de utilizar. São o principal equipamento para efetuar furos de pequeno diâmetro e são mais frequentemente utilizadas no fabrico de instrumentos, trabalhos de montagem e montagem.

a) Máquina de perfuração de bancada

b) Máquina de perfuração vertical

c) Máquina de perfuração de braço radial

1-Coluna

2-Comutadores

3-Carregador de berbequim

4-Puxador de alimentação

5 eixos

6-Tampa da correia de transmissão

7-Polia da correia trapezoidal da torre

8-Motor

9-Punho de elevação

10-Punho de bloqueio

11-Base

12-Mesa de trabalho

13-Caixa de alimentação

14-Caixa de velocidades do veio

15-Braço radial

Cabeça de 16 fusos

Como mostra a Figura 11b, a máquina de perfuração vertical, também conhecida como berbequim vertical, é uma máquina de perfuração de tamanho médio. Este tipo de máquina de perfuração tem diâmetros máximos de perfuração de ϕ25mm, ϕ35mm, ϕ40mm e ϕ50mm, entre outros. O tamanho da broca é indicado pelo seu diâmetro máximo de perfuração. A broca vertical é composta principalmente por um fuso, caixa de velocidades do fuso, caixa de alimentação, coluna, mesa de trabalho e base. É adequada para operações de alargamento, escareamento, perfuração e rosqueamento.

Como mostra a Figura 11c, a máquina de furar com braço radial tem um braço que pode rodar à volta da coluna. O braço que transporta a cabeça do fuso pode deslocar-se verticalmente ao longo da coluna, e a cabeça do fuso pode também deslocar-se horizontalmente ao longo do braço.

Devido a estas caraterísticas estruturais da máquina de perfuração com braço radial, é conveniente ajustar a posição da ferramenta para alinhar com o centro do furo a ser maquinado sem mover a peça de trabalho. Portanto, a máquina de perfuração com braço radial é adequada para processar peças grandes e pesadas e peças com vários furos. É amplamente utilizada na produção de peças únicas e em lotes.

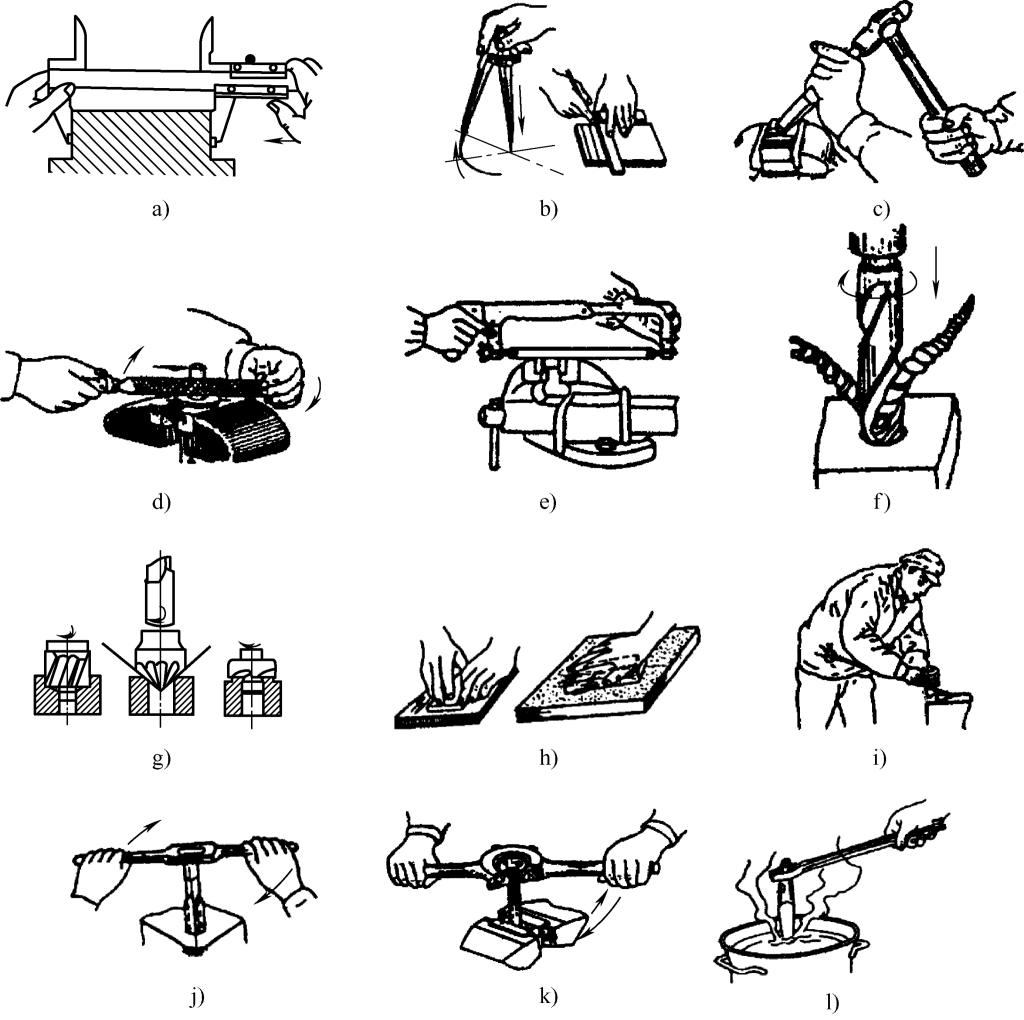

IV. Operações básicas de trabalho em bancada

Como se mostra na Figura 12, as operações básicas de trabalho em bancada incluem: medição de peças, marcação, cinzelamento, limagem, serragem, perfuração, rebaixamento, roscagem e roscagem de roscas, rebitagem, raspagem, bem como endireitamento e dobragem, retificação e tratamento térmico simples.

a) Medição

b) Marcação

c) Cinzelagem

d) Arquivamento

e) Serrar

f) Perfuração

g) Rebaixamento

h) Retificação

i) Raspagem

j) Roscagem

k) Enfiamento

l) Tratamento térmico simples

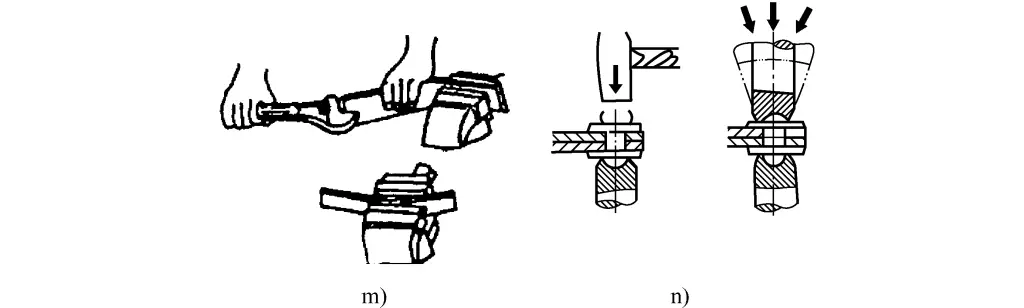

m) Endireitar e dobrar

n) Rebitagem

V. Requisitos de segurança para as operações de trabalho em banco de ensaio

Para garantir a segurança do trabalho em bancada, todo o pessoal envolvido no trabalho em bancada deve compreender e dominar os requisitos gerais de segurança para o trabalho em bancada, que incluem o seguinte:

- Seguir rigorosamente a disciplina laboral e os procedimentos operacionais de segurança relevantes. Quando estiver a praticar, deve usar vestuário de trabalho adequado, bonés de trabalho e outro equipamento de proteção necessário.

- O local de trabalho deve estar limpo e arrumado, as ferramentas e os instrumentos de medição não devem ser misturados e os objectos devem ser colocados de forma estável.

- Não utilizar equipamentos e ferramentas desconhecidos sem autorização.

- Utilizar uma escova para remover as limalhas metálicas; não as remover à mão e, sobretudo, não as soprar com a boca.

- Tenha cuidado com os choques eléctricos quando utilizar equipamento elétrico e interruptores de faca. Desligue a fonte de alimentação imediatamente após a utilização.

- Inspecionar o equipamento antes de o utilizar e comunicar imediatamente quaisquer problemas.

- Se ocorrerem ferimentos pessoais ou acidentes com equipamento, comunique-os imediatamente e trate-os prontamente. Não os esconda para evitar que o acidente se agrave.