Diretriz de conceção de componentes de chapa metálica 1

Introdução

As chapas metálicas referem-se a placas de aço com espessuras significativamente mais pequenas em comparação com o seu comprimento e largura. Têm uma fraca resistência à flexão lateral e não são adequadas para aplicações sujeitas a cargas de flexão lateral.

Embora a chapa metálica seja feita de metal, a sua forma geométrica específica e a sua pequena espessura dão origem a requisitos de processamento especiais para os componentes de chapa metálica. Existem três categorias principais de técnicas de processamento relacionadas com os componentes de chapa metálica:

1.Corte: Inclui tosquia e a dar murros.

2. moldagem: Envolve a flexão, a dobragem, a laminagem dos bordos e a estampagem profunda.

3. união: Inclui a soldadura, a colagem e técnicas semelhantes.

O projeto estrutural dos componentes de chapa metálica deve ter em conta, em primeiro lugar, os requisitos e as características das técnicas de processamento. Além disso, deve ser dada atenção à dimensão dos lotes dos componentes.

Os componentes de chapa metálica são amplamente adoptados devido a várias vantagens:

1. facilidade de deformação, permitindo o fabrico de várias formas de componentes utilizando técnicas de processamento simples.

2. a leveza dos componentes de chapa metálica.

3. requisitos mínimos de processamento devido à elevada qualidade da superfície e às pequenas tolerâncias dimensionais na direção da espessura, eliminando frequentemente a necessidade de maquinação da superfície.

4. facilidade de corte e soldadura, permitindo o fabrico de componentes grandes e complexos.

5. formas padronizadas, facilitando o processamento automatizado.

Princípios de conceção estrutural

Directrizes de conceção para considerar os processos de fabrico na conceção estrutural de componentes de chapa metálica

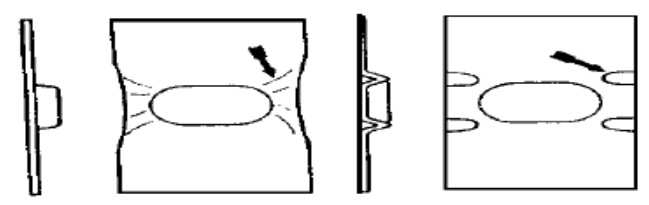

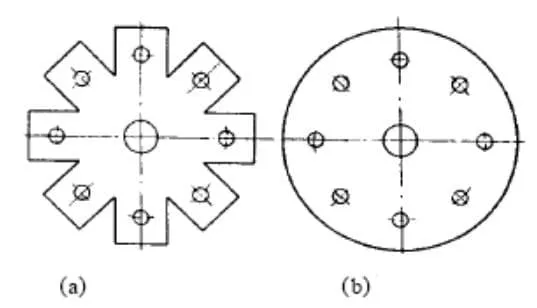

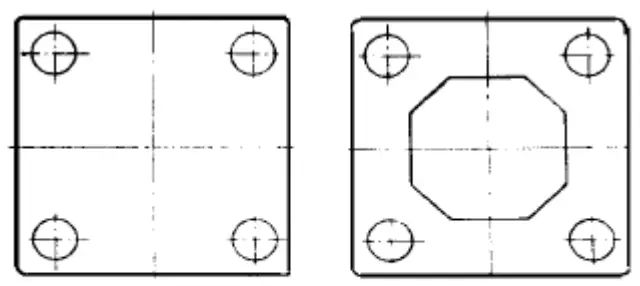

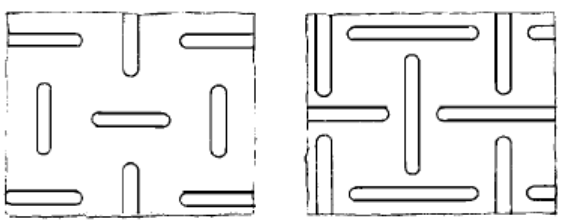

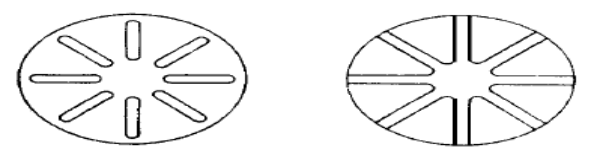

Quanto mais simples for a forma geométrica da superfície de corte, mais cómodos e directos serão os processos de corte e de conformação, resultando em percursos de corte mais curtos e num menor desperdício de material. Por exemplo, as linhas rectas são mais simples do que as curvas, os círculos são mais simples do que as elipses e outras curvas de ordem superior, e as formas regulares são mais simples do que as irregulares (ver Figuras 1, 2 e 3).

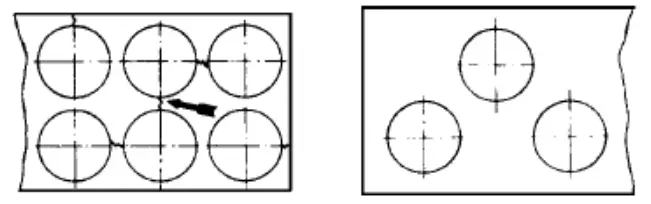

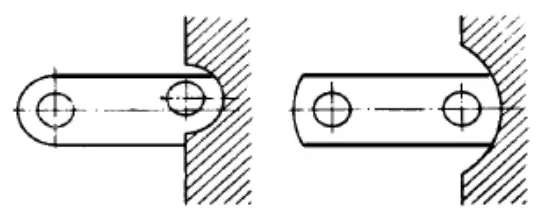

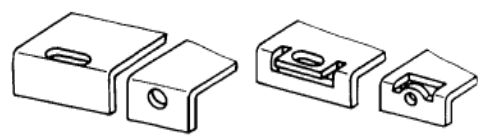

A estrutura da Figura 4a só faz sentido para a produção em grande escala. Caso contrário, cria complicações durante o processo de perfuração e corte. Por conseguinte, para a produção em pequena escala, a estrutura apresentada na Figura 4b é mais adequada.

Directrizes para a poupança de materiais

Poupar matérias-primas significa reduzir os custos de fabrico. Os materiais de refugo acabam frequentemente como resíduos, pelo que, na conceção de componentes de chapa metálica, é essencial minimizar os resíduos. Isto é particularmente eficaz no corte de componentes em grande escala. Os métodos para reduzir a sucata incluem:

(1) Reduzir a distância entre os componentes adjacentes (ver figuras 5 e 6).

(2) Disposição inteligente (ver figura 7).

(3) Utilizar material de grandes áreas planas para componentes mais pequenos (ver figuras 8 e 9).

Orientação para a resistência e rigidez suficientes

Devido à sua pequena espessura, a chapa metálica tem pouca rigidez. Os cantos afiados carecem de rigidez e devem ser substituídos por cantos arredondados (ver Figura 10).

A distância entre os dois orifícios, se for demasiado pequena, pode levar à possibilidade de fissuras durante o corte (ver Figura 11).

A tira fina e longa da placa tem baixa rigidez e é propensa a fissuras durante o corte, especialmente quando a ferramenta de corte está significativamente gasta. É evidente que uma estrutura de placa tão fina deve ser evitada (ver Figura 12).

Directrizes fiáveis para perfuração e corte

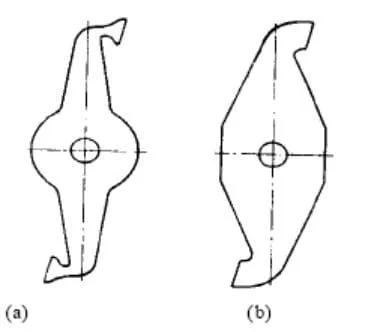

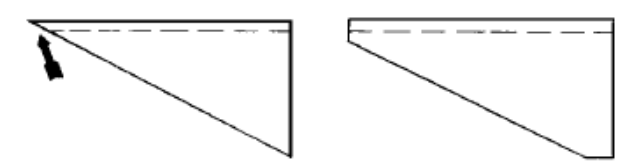

A estrutura tangente semicircular apresentada na Figura 13a é difícil de puncionar e cisalhar. Isto deve-se ao facto de exigir uma determinação precisa da posição relativa entre a ferramenta e a peça de trabalho.

A medição e o posicionamento exactos não só consomem muito tempo como, mais importante ainda, a precisão normalmente não consegue satisfazer requisitos tão elevados devido ao desgaste da ferramenta e a erros de instalação.

Quando uma estrutura deste tipo é processada com um ligeiro desvio, é difícil garantir a qualidade e o aspeto do corte é fraco. Por conseguinte, a estrutura apresentada na Figura b deve ser adoptada, uma vez que garante uma qualidade fiável de perfuração e corte.

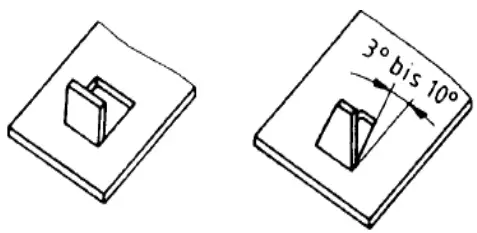

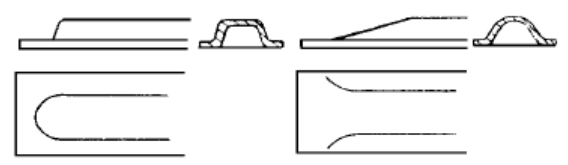

Directrizes para evitar a aderência de ferramentas

Ao cortar no meio de um componente, surge a questão da aderência da ferramenta à peça de trabalho. A solução:

(1) Deixar uma certa inclinação

(2) Assegurar-se de que a superfície de corte está ligada (ver Figura 14 e Figura 15).

Directrizes da superfície de corte vertical para arestas de dobragem

Após o corte, as placas finas são geralmente submetidas a outros processos de conformação, como a dobragem. As arestas de dobragem devem ser perpendiculares à superfície de corte; caso contrário, o risco de fissuração na intersecção aumenta (ver Figura 16, Figura 17 e Figura 18).

Quando os requisitos de perpendicularidade não podem ser cumpridos devido a outras restrições, deve ser concebido um filete na intersecção da superfície de corte e da aresta dobrada, com um raio superior a duas vezes a espessura da placa (ver Figura 19).

Critério de flexão suave

A curvatura acentuada requer ferramentas especiais e é dispendiosa. Além disso, os raios de curvatura pequenos são propensos a fissuras e podem causar enrugamento na superfície interna (consulte a Figura 20, Figura 21).

Diretriz de conceção de componentes de chapa metálica 2

Introdução

Nas "Directrizes de conceção para componentes de chapa metálica (Parte 1)", apresentámos sete directrizes de conceção estrutural para componentes de chapa metálica: a diretriz de forma simples, a diretriz de poupança de material, a diretriz de resistência e rigidez suficientes, a diretriz de perfuração fiável, a diretriz de ferramenta anti-adesiva, a diretriz de superfície de corte perpendicular para arestas dobradas e a diretriz de dobragem suave.

Com base no conteúdo anterior, este artigo recomenda ainda mais sete directrizes de conceção estrutural para componentes de chapa metálica.

Directrizes de conceção estrutural

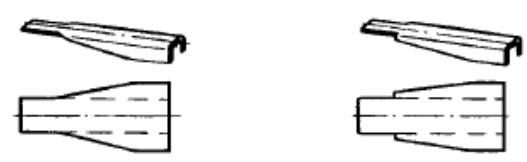

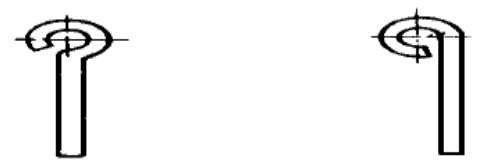

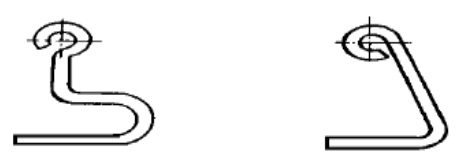

Orientação para evitar pequenas arestas circulares

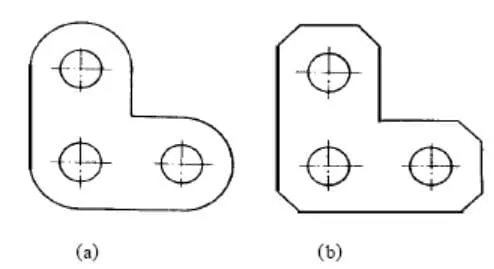

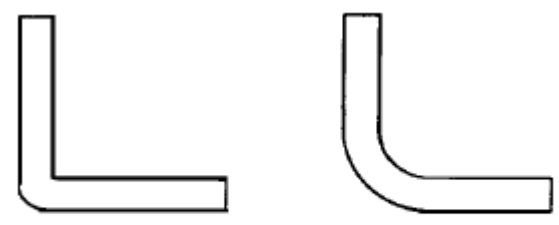

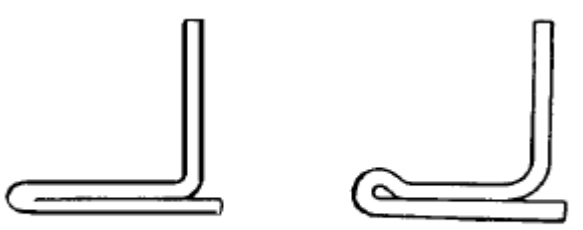

As arestas dos componentes de chapa metálica são frequentemente formadas em arestas laminadas, que oferecem várias vantagens: (1) maior rigidez, (2) prevenção de arestas vivas e (3) atrativo estético. No entanto, deve prestar-se atenção a dois aspectos da laminagem de arestas: em primeiro lugar, o raio deve ser superior a 1,15 vezes a espessura da chapa; em segundo lugar, as arestas não devem ser completamente circulares, pois isso dificulta o processamento.

As arestas laminadas apresentadas na Figura 1b e na Figura 2b são mais fáceis de processar do que as apresentadas nas respectivas configurações "a".

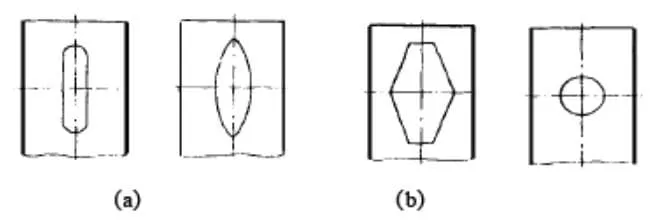

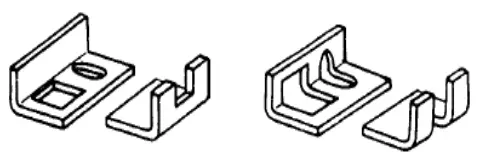

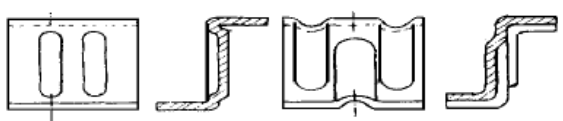

Critério de não flexão do bordo da ranhura

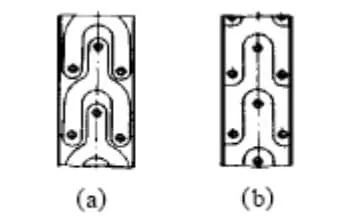

Os bordos dobrados e os bordos do orifício da ranhura devem estar a uma certa distância um do outro, sendo o valor recomendado o raio de curvatura mais o dobro da espessura da parede. O estado de tensão na zona de flexão é complexo e a resistência é menor. Os furos de ranhura com efeitos de entalhe também devem ser excluídos desta área. Todo o orifício da ranhura pode ser mantido afastado da aresta dobrada, ou o orifício da ranhura pode abranger toda a aresta dobrada (consulte a Figura 3 e a Figura 4).

Directrizes de fabrico para combinações estruturais complexas

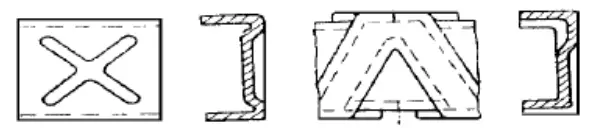

No caso de componentes com estruturas espaciais demasiado complexas, confiar apenas na dobragem e conformação pode ser bastante difícil. Por conseguinte, é preferível simplificar a conceção estrutural. Nos casos em que a complexidade é inevitável, podem ser utilizados componentes compostos, o que significa que vários componentes simples de chapa metálica são combinados através de soldadura, aparafusamento ou outros métodos.

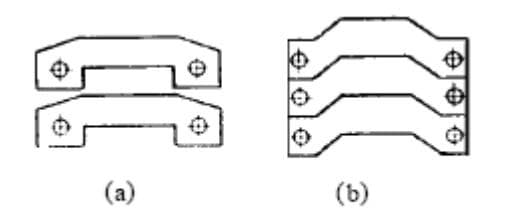

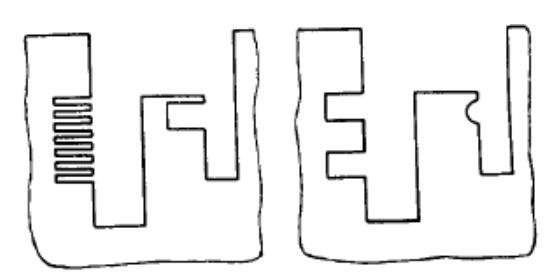

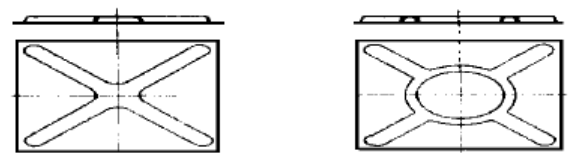

A figura 5 representa uma estrutura formada exclusivamente por flexão. A figura 6 representa uma estrutura melhorada correspondente à figura 5, que é mais fácil de fabricar do que a primeira. A estrutura da figura 7b é mais fácil de fabricar do que a da figura 7a.

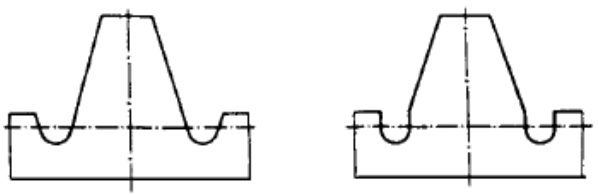

Evitar os critérios directos

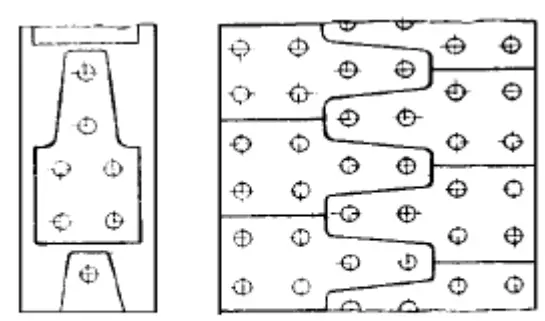

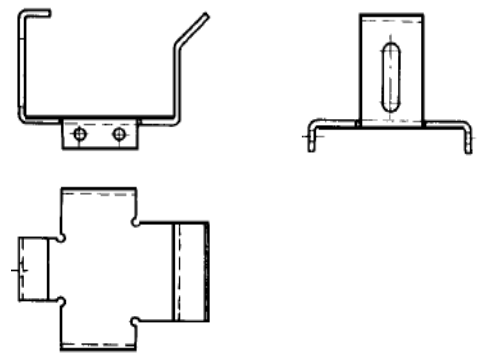

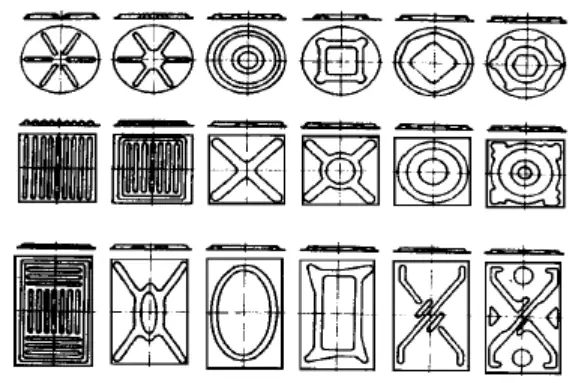

As estruturas de placas finas têm o inconveniente de uma fraca rigidez à flexão lateral. As estruturas de placas planas de grandes dimensões são propensas à instabilidade por encurvadura e, além disso, podem sofrer fracturas por flexão. Normalmente, são utilizadas nervuras para aumentar a sua rigidez. A disposição das nervuras afecta significativamente a eficácia do aumento da rigidez. O princípio básico da disposição das nervuras é evitar áreas rectas sem nervuras.

As zonas rectas com baixa rigidez tornam-se o eixo de inércia para que toda a superfície da placa se deforme e se torne instável. A instabilidade gira sempre em torno de um eixo de inércia; por conseguinte, a disposição das nervuras deve cortar este eixo de inércia, tornando-o o mais curto possível. Na estrutura apresentada na Figura 8a, formam-se várias tiras estreitas e rectas na área sem nervuras, e a rigidez global à flexão em torno destes eixos não é melhorada.

A estrutura apresentada na Figura 8b não tem eixos de inércia potencialmente instáveis ligados. A Figura 9 apresenta uma lista de formas e disposições de nervuras comuns, com o efeito de aumento da rigidez a aumentar gradualmente da esquerda para a direita. A disposição irregular é um método eficaz para evitar áreas de passagem direta (ver Figura 10).

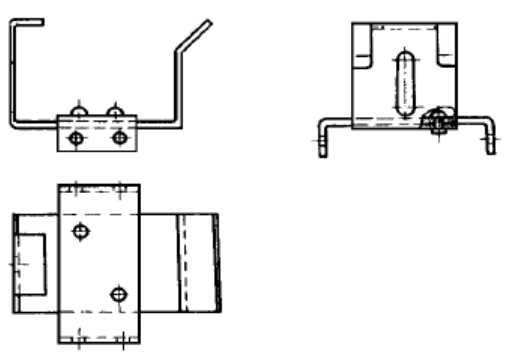

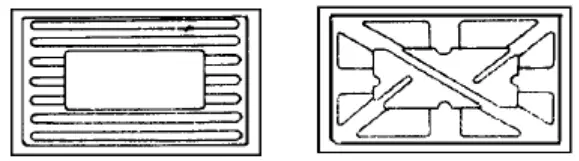

Directrizes para a disposição de ranhuras contínuas

O ponto final de uma ranhura é um elo fraco em termos de resistência à fadiga. Se as ranhuras estiverem ligadas, alguns dos pontos finais serão eliminados. A figura 11 mostra uma caixa de bateria num camião, que está sujeita a cargas dinâmicas. Na Figura 11a, os danos por fadiga ocorrem na extremidade das ranhuras, ao passo que na Figura 11b, este problema não existe.

Alargue as ranhuras até ao limite sempre que possível (ver Figura 13).

A continuidade das ranhuras elimina os pontos fracos das extremidades. No entanto, na intersecção das ranhuras, deve haver espaço suficiente para reduzir a influência mútua entre as ranhuras (ver Figura 14).

Orientações para ranhuras espaciais

A instabilidade das estruturas espaciais não se limita a um único aspeto; por conseguinte, a colocação de ranhuras apenas num plano não melhora eficazmente a estabilidade estrutural global. Por exemplo, nas estruturas em forma de U e em forma de Z representadas nas Figuras 15 e 16, a instabilidade ocorre perto dos bordos. A solução para este problema consiste em conceber as ranhuras de uma forma espacial (ver estruturas nas Figuras 15b e 16b).

Orientações locais de flexibilização

Quando a deformação localizada numa placa fina é severamente impedida, ocorre o enrugamento. A solução é colocar várias pequenas ranhuras perto das rugas, reduzindo assim a rigidez local e minimizando o impedimento à deformação (ver Figura 17).