Imagine um mundo onde a precisão, a eficiência e a durabilidade se juntam para criar alguns dos componentes mais essenciais da nossa vida quotidiana. Bem-vindo ao reino da fundição de moldes permanentes - um processo de fundição de metal fascinante que detém a chave para moldes reutilizáveis e de alta qualidade. Mas como é que este processo funciona e o que é que o distingue de outros métodos de fundição? Neste guia abrangente, vamos desvendar os meandros da fundição com molde permanente, começando pela definição básica e passando pelas etapas detalhadas do processo, materiais utilizados e suas vantagens distintas. Quer seja um principiante curioso sobre os fundamentos ou alguém que procura compreender as suas aplicações práticas em indústrias como a automóvel e a indústria transformadora, este guia proporcionar-lhe-á uma compreensão completa da fundição em molde permanente. Pronto para mergulhar fundo no mundo da fundição de metais? Vamos explorar como esta técnica pode transformar matérias-primas em componentes finamente trabalhados.

Introdução

Definição de fundição em molde permanente

A fundição em molde permanente é um processo de fundição de metal que utiliza moldes duradouros e reutilizáveis feitos de materiais como aço, ferro fundido ou grafite. Este método produz peças metálicas de alta qualidade com grande precisão dimensional e consistência. O metal fundido é vertido num molde pré-aquecido, deixado arrefecer e solidificar, e depois a peça acabada é removida.

Visão geral dos processos de fundição de metais

A fundição de metal é uma técnica de fabrico em que o metal fundido é vertido num molde para criar uma forma desejada. Existem vários processos de fundição de metal, cada um oferecendo vantagens e aplicações únicas. Entre estes processos, a fundição em molde permanente destaca-se pela sua eficiência e pela qualidade das peças produzidas.

Fundição injectada

A fundição injectada é um processo de fundição a alta pressão em que o metal fundido é forçado a entrar numa cavidade do molde sob alta pressão. Os moldes, conhecidos como matrizes, são normalmente feitos de aço para ferramentas e produzem grandes volumes de peças de pequena a média dimensão com excelente acabamento superficial e precisão dimensional. A fundição sob pressão é normalmente utilizada para fabricar componentes nas indústrias automóvel, aeroespacial e eletrónica de consumo.

Fundição em areia

A fundição em areia é um dos mais antigos e versáteis processos de fundição de metais. Envolve a criação de um molde a partir de uma mistura de areia, na qual o metal fundido é vertido. O molde de areia é desmontado para remover a peça fundida depois de o metal ter solidificado. A fundição em areia é amplamente utilizada para fabricar peças de grandes dimensões e componentes com formas complexas, como blocos de motor e bases de máquinas. Embora ofereça flexibilidade em termos de design e escolha de materiais, a fundição em areia resulta normalmente num acabamento de superfície mais rugoso em comparação com a fundição em molde permanente e a fundição sob pressão.

Comparação dos processos

Cada processo de fundição de metal tem o seu próprio conjunto de vantagens e limitações. A fundição em molde permanente é excelente na produção de peças de alta qualidade com dimensões e acabamentos de superfície consistentes. A fundição sob pressão, por outro lado, é altamente eficiente para a produção em massa de peças de pequenas e médias dimensões com excelentes pormenores. A fundição em areia oferece grande flexibilidade e é ideal para a produção de peças grandes e complexas, mas pode exigir etapas de acabamento adicionais para alcançar a qualidade de superfície desejada.

A escolha do processo de fundição depende dos requisitos específicos da peça que está a ser produzida, incluindo o material, o tamanho, a complexidade e o acabamento superficial desejado. A fundição em molde permanente é particularmente adequada para aplicações em que a alta precisão e consistência são críticas, tornando-a uma técnica valiosa no fabrico moderno.

Como funciona a fundição em molde permanente

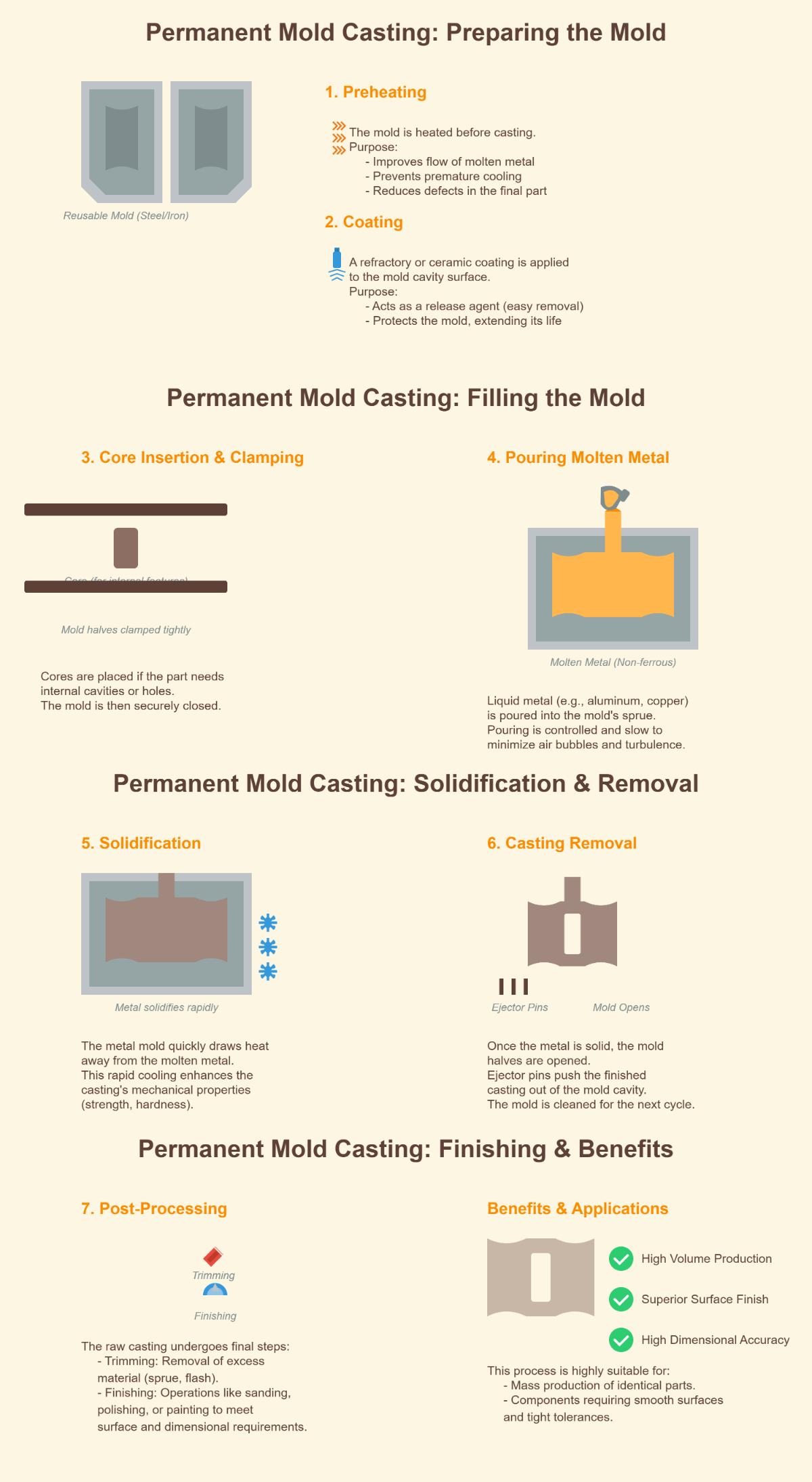

Preparação do molde

Antes do início da fundição, o molde é pré-aquecido a uma temperatura específica adequada ao metal que está a ser utilizado. Este passo de pré-aquecimento assegura o fluxo adequado do metal e minimiza o choque térmico no molde, prolongando a sua vida útil. O controlo da temperatura durante o pré-aquecimento também ajuda a atingir a taxa de arrefecimento desejada e a estrutura de solidificação da peça fundida.

É aplicado um agente de libertação do molde nas superfícies do molde para evitar que o metal fundido adira, assegurando que a peça fundida possa ser facilmente extraída sem danos.

Derrame de metais

O molde é normalmente constituído por duas metades, que são fixadas de forma segura uma à outra. Para peças complexas, podem ser utilizados núcleos adicionais para criar caraterísticas internas. O metal fundido, frequentemente alumínio, cobre ou as suas ligas, é cuidadosamente vertido no molde através de uma porta ou jito. O metal flui através de um sistema de canais e preenche a cavidade do molde. O vazamento pode ser efectuado manualmente utilizando uma concha ou através de sistemas automatizados para volumes de produção mais elevados. O processo de vazamento deve ser controlado para evitar defeitos como a retenção de ar ou o enchimento incompleto.

Arrefecimento e solidificação

Uma vez preenchido o molde, o metal fundido começa a arrefecer e a solidificar. A taxa de arrefecimento afecta as propriedades mecânicas da peça fundida, tais como a resistência e a dureza. O arrefecimento controlado garante a microestrutura desejada e minimiza as tensões internas.

Abertura do molde e remoção da peça

Depois de o metal ter solidificado completamente, as metades do molde são separadas para revelar a peça fundida. É necessário ter cuidado durante este passo para evitar danificar a peça. Os sistemas automatizados são frequentemente utilizados em grandes séries de produção para aumentar a eficiência e a consistência.

Corte e acabamento

A etapa final envolve a remoção de qualquer material em excesso, como o canal de entrada e os canais, da peça fundida. Este material pode ser reciclado e reutilizado em futuras operações de fundição. A peça fundida pode também ser submetida a processos de acabamento adicionais, tais como lixagem, maquinagem ou revestimento, para obter o acabamento superficial e a precisão dimensional desejados.

Materiais utilizados na fundição em molde permanente

Materiais de molde

A fundição em molde permanente utiliza moldes fabricados a partir de materiais que suportam ciclos térmicos repetidos e mantêm a integridade estrutural. Os materiais comuns para o fabrico destes moldes incluem:

Aço

O aço é um material preferido para a fundição de moldes permanentes devido à sua elevada resistência, durabilidade e resistência ao desgaste. Os moldes de aço suportam temperaturas de fundição elevadas e produzem inúmeras peças fundidas antes de necessitarem de substituição.

Ferro fundido

O ferro fundido, particularmente o ferro cinzento, é outra escolha popular para material de molde. O ferro fundido oferece uma excelente maquinabilidade e condutividade térmica, ajudando a gerir as taxas de arrefecimento. Estes moldes duradouros podem ser reutilizados várias vezes, o que os torna económicos para grandes séries de produção.

Meehanite

A Meehanite é um tipo de ferro fundido denso que proporciona uma maior força e resistência ao calor e ao desgaste. Foi especificamente concebido para possuir propriedades físicas uniformes, o que o torna um material ideal para moldes que exigem elevada precisão e durabilidade.

Ligas de cobre exóticas

As ligas de cobre exóticas são por vezes utilizadas para moldes. Estas ligas, como o cobre-berílio, oferecem uma condutividade térmica e uma resistência excepcionais. São particularmente úteis em aplicações em que é necessário um arrefecimento rápido do metal fundido para obter as propriedades de fundição desejadas.

Aço para ferramentas

O aço para ferramentas também é utilizado pela sua dureza superior e resistência à deformação sob altas temperaturas. Este material é especialmente adequado para moldes que estão sujeitos a uma utilização frequente e a um elevado stress térmico.

Materiais de fundição

A escolha dos materiais de fundição na fundição em molde permanente depende das propriedades desejadas do produto final. Os metais normalmente utilizados neste processo incluem:

Ligas de alumínio

As ligas de alumínio são amplamente utilizadas na fundição de molde permanente devido ao seu peso leve, excelente resistência à corrosão e boas propriedades mecânicas. São perfeitas para componentes que necessitam de uma elevada relação resistência/peso, como as peças para a indústria automóvel e aeroespacial.

Ligas à base de cobre

As ligas à base de cobre, incluindo o latão e o bronze, são valorizadas pela sua excelente condutividade térmica e eléctrica. Estes materiais são frequentemente utilizados em aplicações onde a dissipação de calor ou a condutividade eléctrica são cruciais, tais como componentes eléctricos e permutadores de calor.

Zinco

O zinco é uma escolha popular para a fundição em molde permanente devido à sua resistência, durabilidade e baixo ponto de fusão. É frequentemente utilizado para produzir componentes intrincados e detalhados, tais como ferragens e acessórios, devido à sua capacidade de preencher geometrias de molde complexas.

Magnésio

O peso leve e o baixo ponto de fusão do magnésio tornam-no adequado para a fundição em molde permanente. É normalmente utilizado em aplicações onde a redução de peso é crítica, como nas indústrias automóvel e eletrónica.

Ferro

Tanto o ferro cinzento como o ferro dúctil podem ser fundidos utilizando moldes permanentes. Enquanto o ferro cinzento oferece boas propriedades de maquinabilidade e de amortecimento de vibrações, o ferro dúctil proporciona uma resistência e dureza superiores. Estes materiais são utilizados para produzir componentes industriais pesados e peças de maquinaria.

Vantagens e aplicações da fundição em molde permanente

A fundição em molde permanente tem várias vantagens que a tornam uma escolha popular no fabrico. Produz peças com superfícies lisas, reduzindo a necessidade de processos de acabamento adicionais e mantendo uma qualidade consistente ao longo de vários ciclos.

Este método de fundição é conhecido pela sua capacidade de atingir tolerâncias apertadas e uma excelente precisão dimensional, o que é crucial para aplicações em que as peças têm de se encaixar perfeitamente ou cumprir especificações rigorosas. Devido à elevada precisão dos moldes, as peças requerem frequentemente uma maquinagem mínima, reduzindo os custos e o tempo de produção global.

Os moldes utilizados na fundição em molde permanente são duráveis e podem ser reutilizados muitas vezes, prolongando a vida útil das ferramentas. Esta reutilização traduz-se numa poupança de custos a longo prazo, uma vez que a necessidade de novos moldes é significativamente reduzida.

A fundição em molde permanente suporta elevadas taxas de produção, tornando-a adequada para o fabrico em grande escala. A eficiência deste processo permite a produção rápida de numerosas peças, satisfazendo as exigências das indústrias que requerem grandes volumes de componentes.

Aplicações da fundição em molde permanente

A fundição em molde permanente é utilizada em várias indústrias para produzir uma vasta gama de componentes. Eis algumas aplicações comuns:

- Componentes automóveis: caixas de transmissão, blocos de motor, colectores de admissão e peças de suspensão de baixa tensão.

- Componentes industriais: cabeças de cilindro, permutadores de calor, válvulas e componentes de máquinas.

- Acessórios de canalização e hélices.

- Turbinas e sistemas HVAC: permutadores de calor.

A combinação de acabamento de superfície de alta qualidade, precisão dimensional, requisitos de maquinação reduzidos, vida útil mais longa da ferramenta e taxas de produção elevadas faz com que a fundição em molde permanente seja uma escolha versátil e eficiente para o fabrico de uma vasta gama de componentes em diferentes indústrias.

Comparação da fundição em molde permanente com outros métodos de fundição de metais

Fundição em molde permanente vs. fundição injectada

Processo e material do molde

A fundição em molde permanente utiliza moldes feitos de aço ou ferro fundido que podem ser reutilizados várias vezes. Estes moldes são pré-aquecidos e revestidos com um agente de libertação de moldes antes de o metal fundido ser vertido. A fundição injetada, por outro lado, envolve forçar o metal fundido numa cavidade do molde sob alta pressão. Os moldes, chamados matrizes, são normalmente feitos de aço endurecido para ferramentas.

Velocidade e eficiência da produção

A fundição injetada é altamente eficiente para a produção em massa, produzindo peças em segundos, enquanto a fundição em molde permanente tem uma taxa mais lenta, levando minutos por peça, mas ainda assim é mais rápida do que a fundição em areia.

Acabamento da superfície e tolerâncias

A fundição sob pressão produz peças com superfícies muito lisas e medidas precisas (±0,005 pol/in). A fundição em molde permanente também oferece boas superfícies, embora não tão lisas, com tolerâncias de ±0,015 in/in.

Materiais adequados

A fundição sob pressão é ideal para metais como o zinco, o alumínio e o magnésio, que têm pontos de fusão baixos. A fundição em molde permanente é normalmente utilizada para ligas de alumínio, magnésio e cobre, mas não é adequada para metais com pontos de fusão muito elevados, como o aço.

Fundição em molde permanente vs. fundição em areia

Material do molde e possibilidade de reutilização

A fundição em areia utiliza moldes de utilização única feitos de areia misturada com um aglutinante. Cada molde é destruído para remover a peça fundida. A fundição em molde permanente utiliza moldes duradouros e reutilizáveis feitos de aço ou ferro fundido, que podem ser utilizados para vários ciclos de produção.

Velocidade de produção e preparação

A preparação de moldes de areia pode ser demorada, tornando a fundição em areia mais lenta em comparação com a fundição em molde permanente. A fundição com molde permanente tem um tempo de execução mais rápido devido à natureza reutilizável dos moldes.

Acabamento da superfície e precisão dimensional

A fundição em areia resulta normalmente em acabamentos de superfície mais rugosos (Ra 300-600 µin) e dimensões menos precisas (±0,030 pol/in). A fundição em molde permanente oferece superfícies mais lisas (Ra 125-250 µin) e melhor precisão dimensional (±0,015 pol/in).

Aplicações adequadas

A fundição em areia é versátil e adequada para peças grandes e complexas e para todos os tipos de metais, incluindo o aço. É frequentemente utilizada para prototipagem e pequenos lotes. A fundição em molde permanente é mais adequada para a produção de volumes médios a elevados de metais não ferrosos, como o alumínio e as ligas de cobre, onde é necessária uma maior precisão e uma melhor qualidade da superfície.

Análise técnica de diferentes métodos

Arrefecimento e solidificação

A fundição em molde permanente proporciona um arrefecimento controlado, o que melhora as propriedades mecânicas das peças. A fundição em areia tem um arrefecimento menos controlado, o que leva a estruturas de grão e propriedades mecânicas variáveis.

Impacto ambiental

A fundição em molde permanente é amiga do ambiente porque os seus moldes podem ser reutilizados, reduzindo o desperdício de material, ao passo que a fundição em areia gera resíduos de areia que têm de ser eliminados ou reciclados.

Considerações sobre os custos

O custo inicial dos moldes permanentes é mais elevado devido aos materiais duráveis utilizados. No entanto, em grandes séries de produção, o custo por peça diminui devido à possibilidade de reutilização do molde. A fundição em areia tem custos iniciais mais baixos, mas custos recorrentes mais elevados para a preparação do molde.

Flexibilidade e complexidade

A fundição em areia é excelente em termos de flexibilidade e pode produzir peças com geometrias complexas e cavidades internas diretamente no molde. A fundição em molde permanente requer núcleos adicionais para formar cavidades internas, tornando-a menos flexível, mas ainda capaz de produzir peças complexas.

Ao compreender estas diferenças, os fabricantes podem selecionar o método de fundição mais adequado com base nas suas necessidades específicas, volume de produção e propriedades desejadas do produto final.

Perguntas mais frequentes

Seguem-se as respostas a algumas perguntas frequentes:

Como funciona a fundição em molde permanente?

A fundição em molde permanente é um método de fundição de metal que utiliza moldes reutilizáveis, normalmente feitos de aço ou ferro fundido, para produzir peças de metal de alta qualidade. O processo começa com a preparação do molde, onde este é pré-aquecido para melhorar o fluxo do metal e reduzir os defeitos. É aplicado um revestimento cerâmico ou refratário na cavidade do molde para atuar como agente de libertação e prolongar a vida útil do molde.

De seguida, são inseridos núcleos no molde para criar caraterísticas internas e as metades do molde são firmemente fixadas. O metal fundido, normalmente ligas não ferrosas como o alumínio ou o cobre, é vertido no molde através de um jito. O vazamento controlado e lento minimiza a turbulência e o aprisionamento de ar.

À medida que o metal arrefece e solidifica rapidamente devido à construção metálica do molde, as propriedades mecânicas da peça fundida são melhoradas. Uma vez concluída a solidificação, o molde é aberto e a peça fundida é removida utilizando pinos ejectores. O molde pode então ser limpo, revestido de novo e reutilizado para o ciclo seguinte. Por fim, são efectuados passos de pós-processamento, como o corte e o acabamento, para obter a qualidade e as dimensões de superfície desejadas. Este processo é ideal para a produção de grandes volumes de peças com acabamento superficial e precisão dimensional superiores.

Quais são as vantagens e aplicações da fundição em molde permanente?

A fundição em molde permanente oferece várias vantagens e aplicações que a tornam um método preferido em vários sectores. Este processo produz peças de alta qualidade com tolerâncias apertadas, acabamentos de superfície lisos e excelente precisão dimensional, reduzindo a necessidade de maquinação adicional. Os moldes, normalmente fabricados a partir de materiais duráveis como o aço ou o ferro, garantem uma vida útil mais longa da ferramenta e uma eficiência de custos, especialmente na produção de grandes volumes. Além disso, a natureza reutilizável dos moldes torna o processo amigo do ambiente e eficiente em termos energéticos.

As aplicações da fundição em molde permanente são vastas. Na indústria automóvel, é utilizada para fabricar componentes de motores, tais como cabeças de cilindro e caixas de transmissão. A indústria aeroespacial beneficia da precisão e qualidade das peças para aplicações críticas. Os sistemas AVAC utilizam este método para componentes como permutadores de calor, e a maquinaria industrial depende dele para peças duradouras com dimensões precisas. Em geral, a fundição em molde permanente é ideal para produzir peças consistentes e de alta qualidade em vários sectores.

Que materiais são utilizados na fundição de moldes permanentes?

Na fundição em molde permanente, tanto os moldes como os metais utilizados são cruciais para o processo. Os moldes são normalmente feitos de materiais duráveis, como aço, ferro fundido ou ligas de cobre. Estes materiais são selecionados pela sua capacidade de suportar ciclos térmicos repetidos sem desgaste significativo. Por vezes, são utilizados aço para ferramentas ou ligas de cobre exóticas para aplicações especializadas que requerem uma resistência extrema ao calor. As superfícies destes moldes são frequentemente revestidas com materiais refractários, como revestimentos cerâmicos, para prolongar a sua vida útil e evitar que o metal se funda com o molde.

Quanto aos metais fundidos nestes moldes, as escolhas comuns incluem as ligas de alumínio devido ao seu baixo ponto de fusão, força e resistência à corrosão. As ligas de zinco são utilizadas para peças fundidas complexas e com muitos pormenores. As ligas à base de cobre, como o bronze e o latão, são valorizadas pela sua excelente condutividade térmica e eléctrica. As ligas de magnésio e de ferro também são utilizadas, embora com menos frequência, para aplicações industriais específicas. Estes materiais são selecionados em função das suas propriedades e das exigências do produto final.

Como é que a fundição em molde permanente se compara a outros métodos de fundição de metal?

A fundição com molde permanente compara-se favoravelmente com outros métodos de fundição de metal em vários aspectos chave. Ao contrário da fundição em areia, que utiliza moldes descartáveis feitos de areia, a fundição em molde permanente emprega moldes reutilizáveis feitos de materiais duráveis, como aço para ferramentas ou ferro fundido. Isto resulta numa maior precisão dimensional e num acabamento superficial superior. Os moldes na fundição em molde permanente podem ser usados repetidamente, tornando o processo mais económico para a produção de grandes volumes.

Em comparação com a fundição sob pressão, que também utiliza moldes metálicos, a fundição em molde permanente envolve normalmente uma pressão mais baixa e taxas de produção mais lentas. Enquanto a fundição sob pressão é frequentemente preferida para produção de volumes extremamente elevados devido à sua velocidade, a fundição em molde permanente é ideal para produzir peças com metais de ponto de fusão mais baixo, como o alumínio. A fundição sob pressão pode lidar com uma gama mais ampla de metais, incluindo aqueles com pontos de fusão mais altos.

A fundição por cera perdida, outra alternativa, oferece uma precisão ainda maior e a capacidade de criar geometrias complexas. No entanto, é geralmente mais cara devido à natureza de utilização única dos seus moldes. Por conseguinte, a fundição em molde permanente é mais adequada para aplicações que requerem volumes de produção moderados a elevados com excelente qualidade e repetibilidade.

A fundição em molde permanente pode ser utilizada para a produção em grande escala?

Sim, a fundição em molde permanente pode ser utilizada para a produção em grande escala. Este método de fundição utiliza moldes metálicos reutilizáveis, normalmente feitos de aço ou ferro fundido, permitindo a criação de milhares de peças utilizando o mesmo molde. Isto torna-o altamente rentável para o fabrico de grandes volumes. O processo garante tolerâncias apertadas, bons acabamentos de superfície e elevadas propriedades mecânicas nas peças fundidas, que são essenciais para uma qualidade consistente na produção em grande escala. Embora o custo inicial de produção do molde seja elevado, a sua longa vida útil e a capacidade de produzir grandes volumes de peças tornam a fundição em molde permanente económica ao longo do tempo. As aplicações comuns incluem componentes automóveis, acessórios para tubos e várias peças industriais.

Quais são as etapas envolvidas no processo de fundição em molde permanente?

O processo de fundição em molde permanente envolve várias etapas fundamentais para criar peças metálicas de alta qualidade.

- Pré-aquecimento e revestimento de moldes: O molde é pré-aquecido a 300-500°F (150-260°C) para otimizar o fluxo do metal e controlar a solidificação. É aplicado um revestimento cerâmico ou um agente de libertação do molde nas superfícies da cavidade para melhorar o fluxo do metal, reduzir o choque térmico e facilitar a remoção da peça fundida.

- Montagem e fixação: As metades divididas do molde são montadas e quaisquer núcleos necessários são inseridos para criar caraterísticas internas. O molde é então apertado firmemente para suportar a pressão do metal fundido.

- Derramamento de metal fundido: O metal fundido é vertido no molde através de um jito, utilizando conchas ou sistemas automatizados. A taxa de vazamento é cuidadosamente controlada para garantir que a cavidade do molde seja completamente preenchida.

- Arrefecimento e solidificação: O molde é deixado arrefecer, utilizando frequentemente mecanismos de arrefecimento para refinar a estrutura do grão e melhorar as propriedades mecânicas. A duração do arrefecimento varia consoante o tamanho e o material da peça fundida.

- Abertura do molde e remoção da peça fundida: Uma vez concluída a solidificação, o molde é aberto e a peça fundida é ejectada, normalmente utilizando pinos mecânicos ou revestimentos para evitar a aderência.

- Pós-processamento: O material em excesso, tal como as portas e as corrediças, é cortado e as superfícies são acabadas através de retificação, lixagem ou aplicação de revestimentos. São efectuados controlos de qualidade para garantir a precisão dimensional e a prevenção de defeitos.

Estas etapas garantem que a fundição em molde permanente produz peças consistentes e de alta qualidade, tornando-a adequada para aplicações que exigem repetibilidade e precisão.